Guida allo stampaggio a compressione: dalla prototipazione alla produzione di massa

Lo stampaggio a compressione è un processo di fabbricazione versatile usato da aziende di produzione di piccole e grandi dimensioni per creare una vasta gamma di parti, dai componenti per aerei ai beccucci per i biberon.

In questa guida forniremo un'introduzione allo stampaggio a compressione che ne illustra benefici e applicazioni. Scopri con noi come tutti possono usare lo stampaggio a compressione per creare prototipi, produrre parti in massa e molto altro ancora.

Produzione di parti in silicone con strumenti stampati in 3D

Scarica questo rapporto per ottenere indicazioni dettagliate sulla stampa 3D di attrezzature per la produzione di parti in silicone, buone pratiche per la progettazione dello stampo e casi di studio su clienti reali.

Che cos'è lo stampaggio a compressione?

Lo stampaggio a compressione è un processo di fabbricazione in cui una quantità misurata di materiale di stampaggio normalmente preriscaldato (chiamato "carica") viene compresso nella forma desiderata usando due stampi riscaldati.

Come funziona lo stampaggio a compressione?

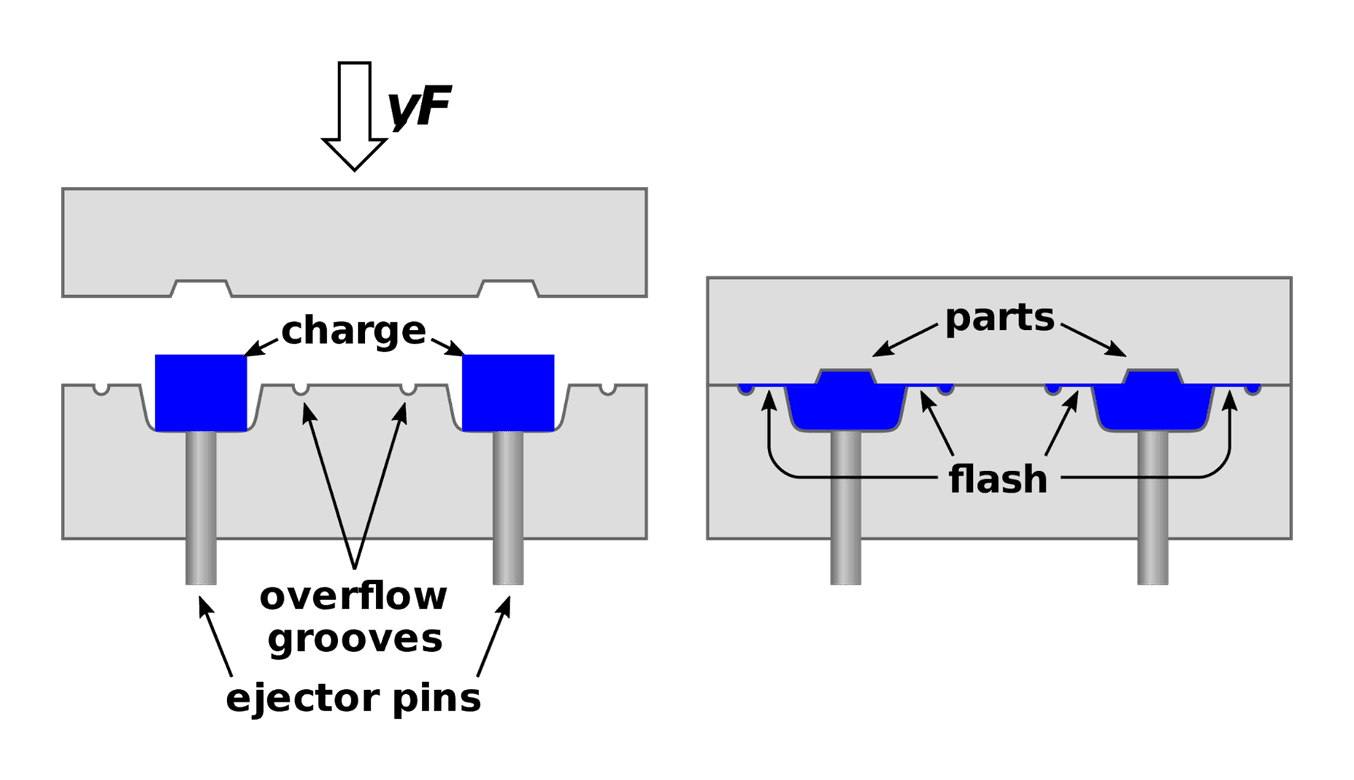

Un diagramma semplificato del processo di stampaggio a compressione. (fonte immagine)

Ecco come funziona il processo di stampaggio a compressione, passo dopo passo:

-

Creazione degli stampi - Le attrezzature possono essere prodotte in diversi modi, tra cui lavorazione meccanica, colata a pressione e stampaggio in 3D.

-

Preparazione della macchina - A seconda della macchina o del dispositivo usato, potrebbe essere necessario pulire lo stampo, aumentare la temperatura o eseguire altri processi di preparazione.

-

Preparazione della carica - Selezionare il tipo e la quantità giusta di materiale da usare. Se la carica è troppo grande, il materiale in eccesso colerà fuori dallo stampo creando una sbavatura che dovrà poi essere tagliata via.

-

Inserire la carica - Posizionare la carica al centro dello stampo inferiore.

-

Comprimere la parte - Chiudere lo stampo superiore, applicare una certa pressione e aspettare che si formi il pezzo. Durante il processo di compressione molti produttori utilizzano anche il calore per far ammorbidire le materie prime e accelerare la produzione.

-

Rilasciare la parte - Rimuovere il pezzo finito.

-

Pulire la parte - Potrebbe essere necessario rimuovere o tagliere i residui di resina sui bordi e pulire la parte prima dell'assemblaggio finale.

Stampaggio a compressione e stampaggio a iniezione a confronto

Lo stampaggio a compressione e lo stampaggio a iniezione sono molto simili, ma tra di loro esiste una grande differenza. Nello stampaggio a compressione gli stampi vengono chiusi intorno alla carica, mentre nello stampaggio a iniezione la carica viene iniettata nella cavità di uno stampo chiuso.

Oggi i produttori usano spesso entrambi i tipi di stampaggio per tipi di parti diverse. Normalmente lo stampaggio a iniezione è più indicato per parti più complesse, mentre lo stampaggio a compressione è un'ottima scelta per design più semplici, tra cui forme basilari molto grandi che non possono esser prodotte con tecniche a estrusione.

Lo stampaggio a iniezione richiede un tempo di ciclo inferiore rispetto allo stampaggio a compressione, rivelandosi spesso più economico quando si devono produrre grandi quantità di parti. Essendo, però, lo stampaggio a compressione un metodo di produzione a bassa pressione, i costi per le attrezzature sono spesso inferiori. Ha inoltre il vantaggio di non fare sprecare molto materiale, un fattore importante nel caso di materiali costosi.

Come regola generale, lo stampaggio a iniezione è più indicato per grandi volumi di produzione, mentre lo stampaggio a compressione viene usato per produzioni di parti su piccola o media scala.

Stampaggio a iniezione rapido su scala ridotta con stampi realizzati in 3D

Scarica il nostro whitepaper per ottenere linee guida su come utilizzare stampi realizzati in 3D per i processi di stampaggio a iniezione, in modo tale da poter ridurre costi e tempi di consegna. Inoltre, potrai esaminare i casi di studio reali di Braskem, Holimaker e Novus Applications.

I pro e i contro dello stampaggio a compressione

Ora che abbiamo parlato delle differenze tra lo stampaggio a compressione e a iniezione, andiamo ad analizzare più approfonditamente i vantaggi e gli svantaggi di questo processo di fabbricazione.

Economico

Lo stampaggio a compressione è spesso il metodo di fabbricazione più efficiente per produrre parti semplici, prevalentemente piatte e di grandi dimensioni. È possibile includere alcune curve e parti concave nei design, ma è invece più difficile creare angoli estremi e solchi profondi con lo stampaggio a compressione. Grazie alle basse temperature, i costi delle attrezzature sono più ridotti e gli stampi normalmente durano più a lungo senza deformarsi o dover essere cambiati. Per compensare i costi associati ai lunghi tempi di ciclo dello stampaggio a compressione, i produttori possono usare stampi con diverse cavità per produrre più parti durante lo stesso ciclo.

Parti più resistenti

Lo stampaggio a compressione consente la produzione di parti senza sbavature e senza saldature visibili. Le parti prodotte tramite stampaggio a compressione presentano una stabilità strutturale molto alta. Lo stampaggio a compressione viene usato anche per fabbricare parti usando materiali compositi, permettendo così di produrre con più facilità parti e prodotti più solidi e resistenti alla corrosione.

Flessibilità per la progettazione

Lo stampaggio a compressione è un ottimo strumento di fabbricazione anche per ingegneri e sviluppatori. Può essere usato, ad esempio, per la prototipazione a basso costo. Gli stampi di compressione più semplici possono essere progettati con software di progettazione assistita (CAD), stampati in 3D e poi usati per formare diversi tipi di materiali con una semplice morsa da banco. Più avanti in questo articolo presenteremo alcuni esempi di come OXO esegue la prototipazione.

Limitazioni

Pur avendo molti vantaggi, lo stampaggio a compressione presenta anche dei limiti. Questa tecnica non è indicata per la fabbricazione di parti complesse, ad esempio con angoli molto pronunciati o dettagli molto piccoli. Il tempo di ciclo può richiedere fino ad alcuni minuti, rendendo questa tecnica più lenta rispetto a metodi di stampaggio per grandi volumi. Lo stampaggio a iniezione, ad esempio, molto spesso ha tempi di ciclo di pochi secondi.

Nel caso dello stampaggio a compressione, anche i costi della manodopera possono essere abbastanza alti, in quanto i tempi di ciclo più lenti corrispondono a più ore lavorative. Le sbavature dovranno essere rimosse manualmente dalle parti stampate a compressione, il che richiede tempo ed è uno spreco di risorse. Nonostante tutte queste limitazioni, lo stampaggio a compressione resta comunque il metodo di fabbricazione principale di una vasta gamma di prodotti di uso comune.

Applicazioni dello stampaggio a compressione

Lo stampaggio a compressione ha una miriade di applicazioni. Ecco alcune delle parti e dei prodotti con i quali interagiamo abitualmente che presentano parti stampate a compressione.

-

Parti di veicoli - Molte delle grandi parti e dei pannelli per automobili, trattori e altri veicoli vengono fabbricati con stampaggio a compressione. Anche molte parti in plastica usate negli interni dei veicoli e molte parti di motori possono essere stampate a compressione.

-

Dispositivi per computer e videogiochi - Componenti di controller per videogiochi, tastiere e altro possono essere stampati a compressione.

-

Utensili da cucina - Molti strumenti da cucina, utensili ed elettrodomestici presentano parti che possono essere stampate a compressione. Stoviglie come ciotole, tazze, piatti, e non solo, soprattutto quelli fatti di melammina, vengono spesso prodotti con la tecnica dello stampaggio a compressione.

-

Componenti elettrici - Lo stampaggio a compressione viene spesso usato per produrre prese elettriche, interruttori, piastre e dosatori.

-

Parti di dispositivi medici e odontoiatrici - Molte parti in plastica e silicone usate nell’industria medica, come tappi per siringhe e maschere per respiratori, vengono stampate a compressione.

Strumenti da cucina prodotti usando lo stampaggio a compressione.

Tipi di macchine per lo stampaggio a pressione

Le macchine per lo stampaggio a compressione vanno dai grandi macchinari industriali a piccole creazioni fai da te. Un po’ come le parti che si possono produrre con questa tecnica, le macchine per lo stampaggio a compressione possono essere tanto diverse quanto gli ingegneri e i progettisti che le creano. Nella sezione successiva ne analizzeremo alcuni esempi.

Macchine industriali idrauliche per stampaggio a compressione

I grandi macchinari industriali per lo stampaggio a compressione sono le migliori per produrre grandi parti commerciali.

I sistemi idraulici di sollevamento permettono di usare l’alta pressione per fabbricare e produrre parti grandi e uniformi, mentre gli operai monitorano il processo da un pannello di controllo separato.

Presse da banco

Le macchine da compressione da banco, più piccole, sono l’ideale per la realizzazione di prodotti di piccole e medie dimensioni. Le presse da banco Beckwood prendono meno posto rispetto alle macchine da compressione industriali e sono adatte a grandi tirature. I diversi punti d’accesso offrono agli ingegneri la flessibilità di rimuovere le parti processate e i residui in maniera facile, e le dimensioni ridotte rendono queste macchine più facili da inserire in magazzini e strutture di produzione più piccole.

Macchine per stampaggio a compressione a freddo

Ricordiamo che lo stampaggio a compressione può essere eseguito con o senza calore. E questo vale per le macchine per lo stampaggio a compressione di ogni dimensione. Alcuni produttori usano macchine di stampaggio a compressione a freddo riscaldando le cariche o le materie prime prima di inserirle negli stampi. È possibile controllare la polimerizzazione del prodotto finito e accorciare i cicli di produzione utilizzando il calore durante fasi specifiche.

Macchine per lo stampaggio a compressione a umido

Le macchine per lo stampaggio a compressione a umido vengono usate per combinare resine, epossidici e altre sostanze liquide con tessuti solidi.

La compressione a umido è diventata un processo comune per la produzione di parti e componenti durevoli per automobili. BMW e altre grandi case di produzione hanno introdotto la compressione a umido nelle loro linee di produzione.

Dispositivi di stampaggio a compressione fai da te

Lo stampaggio a compressione è un ottimo strumento di fabbricazione anche per ingegneri e sviluppatori. I materiali morbidi come l’uretano possono essere stampati a compressione con una pressione relativamente bassa. Anche gli stampi più complessi possono essere fabbricati facilmente usando una stampante 3D e un software CAD. Per progetti più piccoli è possibile trovare il giusto grado di compressione anche usando una morsa o un sistema di leva da tavolo.

Materiali per lo stampaggio a compressione

Sia le termoplastiche, sia i materiali termoindurenti sono compatibili con lo stampaggio a pressione. I materiali termoplastici sono dei tipi di plastica che diventano morbidi e flessibili quando sottoposti a calore e si induriscono quando raffreddati. Le termoplastiche possono essere riscaldate e raffreddate (e cambiare forma) molte volte.

I materiali termoindurenti, invece, includono plastiche e altri polimeri per cui la polimerizzazione diventa irreversibile una volta esposti al calore, e che quindi non possono cambiare forma una volta stampati. Il processo di stampaggio a compressione causa delle alterazioni a livello chimico nei materiali termoindurenti che non sono reversibili o ripetibili.

I materiali più comuni usati per lo stampaggio a compressione includono:

-

Ftalato di diallile (DAP)

-

Resina epossidica

-

Polietilene ad alta densità (HDPE)

-

Melammina

-

Poliammide-immidi (PAI)

-

Polietere etere chetone (PEEK)

-

Poliuretano (PU)

-

Polisolfuro di fenilene (PPS)

-

Resine fenoliche (PF)

-

Politetrafluoroetilene (PTFE)

-

Silicone

-

Urea-formaldeide (UF)

-

Uretano

Creazione degli stampi per lo stampaggio a compressione

A seconda del materiale o della carica usati per lo stampaggio a compressione, esistono diverse opzioni per creare gli stampi. L’importante è che gli stampi siano in grado di sopportare il processo di stampaggio a compressione, quindi, se si utilizzano alte temperature, sarà necessario creare stampi che possano resistere a forti cambiamenti di temperatura. Gli stampi dovranno inoltre essere in grado di resistere alla pressione applicata durante la compressione.

Colata a pressione

Il metodo della colata a pressione è uno dei più efficaci per lo stampaggio a pressione, ma anche per altri processi di fabbricazione. La colata a pressione è sempre un’ottima scelta, perché permette la produzione di parti metalliche resistenti a prezzi più contenuti rispetto ad altri metodi di fabbricazione. Da notare che i monconi per la colata a pressione sono spesso creati usando la lavorazione meccanica CNC, e questi due metodi di fabbricazione vengono spesso usati insieme.

Lavorazione meccanica CNC

La lavorazione meccanica CNC è la scelta ottimale per gli stampi di compressione più dettagliati. La componente computerizzata della lavorazione meccanica CNC offre agli ingegneri un maggior controllo sulla progettazione, ma come metodo può risultare costoso in fase di preparazione delle attrezzature. Per produrre stampi a prezzi più vantaggiosi, alcuni produttori usano una combinazione di colata a pressione e lavorazione meccanica CNC.

Stampa 3D

Le attrezzature per lo stampaggio a compressione possono essere prodotte anche con la stampa 3D. Nella prototipazione di parti piccole, la stampa 3D è forse il metodo più economico e rapido per la creazione di stampi. Grazie al software CAD, è possibile eseguire iterazioni più rapide, che possono essere ristampate e infine testate. La stampa 3D viene normalmente usata per gli stampi da compressione per applicazioni che non richiedono temperature elevate.

La stampa 3D è un metodo veloce ed economico per creare stampi per lo stampaggio a compressione.

Guida alla creazione rapida di attrezzature

In questo whitepaper scoprirai di più su come combinare la creazione rapida di attrezzature con processi di fabbricazione tradizionali come lo stampaggio a iniezione, la termoformatura o la colata.

L’uso dello stampaggio a compressione per la prototipazione di OXO

OXO è un'azienda con sede negli Stati Uniti che crea articoli ergonomici e pratici per la casa, tra cui alcuni oggetti di design per la cucina diventati iconici. Gli sviluppatori di prodotto di OXO usano la stampa 3D stereolitografica (SLA) per la prototipazione funzionale e della forma, ma i metodi ibridi sono essenziali per la prototipazione di componenti gommosi come le guarnizioni.

Gli ingegneri di OXO dovevano produrre un prototipo funzionale di guarnizione per shaker con sigillanti a tenuta stagna tra le parti. Dopo aver testato molti siliconi disponibili, hanno determinato che lo stampaggio a compressione con il mastice di silicone a due componenti Castaldo Quick-Sil era l'ideale per creare un prototipo a tenuta stagna che simulasse la guarnizione usata nel prodotto finale. Di fatto, lo stampo a compressione del prototipo è una valida rappresentazione del metodo e del design dello stampo usato nella fabbricazione della guarnizione.

Gli ingegneri di OXO hanno usato la stampante 3D SLA di Formlabs per creare gli stampi con la Clear Resin. Una volta lavati e polimerizzati, gli stampi sono stati preparati per lo stampaggio a pressione. Sulle superfici interne è stato applicato un agente distaccante. Dopodiché, è stato preparato il mastice di silicone ed è stato inserito nello stampo inferiore.

La miscela di silicone viene inserita nello stampo stampato in 3D. Lo stampo viene compresso con una morsa da banco.

Lo stampo superiore è stato poi posizionato e chiuso, e gli ingegneri sono riusciti a raggiungere il grado di pressione ottimale per la compressione degli stampi tramite una morsa da banco. Dopo aver completato la polimerizzazione, la parte è stata rimossa dallo stampo e rifinita. Questo processo può essere facilmente adattato alle proprie esigenze grazie alla guida passo dopo passo contenuta nel nostro whitepaper.

Il prototipo funzionale finale della guarnizione per shaker.

Come produrre parti in silicone con strumenti stampati in 3D

In questo webinar, illustreremo un esempio dettagliato di un sovrastampo a iniezione riempito per gravità stampato con la Clear Resin di Formlabs. Inoltre, discuteremo di come scegliere un tipo di stampo adatto alla tua applicazione, della compatibilità tra silicone e resina e di altre buone pratiche per la colata di silicone.

Stampaggio a compressione, stampaggio a iniezione, formatura sottovuoto, stampaggio in silicone con stampa 3D

Per saperne di più sui flussi di lavoro passo dopo passo per la creazione di stampi tramite la stampa 3D, guarda i nostri webinar informativi gratuiti e scarica gratis i nostri whitepaper:

-

Guarda il nostro webinar per scoprire di più sui principi basilari della progettazione di stampi e come sono applicati agli stampi realizzati con la stampa 3D, nonché per vedere esempi reali di stampaggio dei prototipi e uso di stampi realizzati con la stampa 3D per la produzione.

-

Scarica il nostro whitepaper con tre diversi esempi di implementazione di stampaggio in silicone e fusione per il design di prodotto e la fabbricazione, tra cui i flussi di lavoro dettagliati di OXO, Tinta Crayons e Dame Products.

-

Scarica il whitepaper per scoprire di più sulle tre strategie di creazione degli stampi per la prototipazione e la produzione: stampaggio a iniezione, termoformatura ed elastomeri da colata.