La maggior parte dei processi di produzione tradizionali, come lo stampaggio a iniezione, la termoformatura o la fusione, richiede attrezzature personalizzate per creare parti per uso finale. Tuttavia, gli elevati costi iniziali e i tempi di realizzazione di svariate settimane, o perfino mesi, rallentano in modo significativo lo sviluppo dei prodotti e ne ritardano l'ingresso sul mercato.

Trasferire in-house la produzione rapida di attrezzature, come la stampa 3D di modelli, matrici e stampi, e incorporare questo passaggio nei processi di sviluppo di prodotto consente alle aziende di convalidare le scelte di design e materiali prima di passare alla produzione di massa. Inoltre, questo processo permette di produrre parti per uso finale personalizzate o in serie limitate.

Questa guida completa tratterà i seguenti argomenti:

- Differenze tra la produzione rapida di attrezzature e quella convenzionale

- Applicazioni varie della creazione rapida di attrezzature

- Casi di studio reali sulla produzione rapida di attrezzature

- Processi di fabbricazione che possono trarre vantaggio dalla produzione rapida di attrezzature

- Come iniziare a produrre attrezzature rapide in-house

Guida alla creazione rapida di attrezzature

Vuoi salvare questa guida, stamparla o condividerla con i colleghi? Scaricala in formato PDF.

Cos'è la creazione rapida di attrezzature?

La creazione rapida di attrezzature è un insieme di tecniche utilizzate per fabbricare attrezzature in modo rapido, conveniente ed efficiente, in modo da poterle integrare nei processi di fabbricazione tradizionali per creare parti in tempi brevi o in quantità ridotte.

Le attrezzature convenzionali vengono solitamente prodotte a partire da metalli resistenti utilizzando tecnologie come la lavorazione meccanica e la fusione del metallo. Tuttavia, questi sono processi costosi e più adatti a cicli di produzione su larga scala. Quando vengono utilizzati per iterazioni di attrezzature o per produrre attrezzature destinate alla fabbricazione di piccoli lotti di parti, i costi aumentano e le tempistiche di produzione si allungano drasticamente.

Incorporare la produzione rapida di attrezzature nei processi di sviluppo di prodotto consente ai produttori di convalidare le scelte di design e materiali prima di passare alla produzione di massa, potendo così accelerare lo sviluppo di prodotto, eseguire iterazioni in modo rapido e immettere sul mercato prodotti migliori. Grazie alla produzione rapida di attrezzature, gli ingegneri hanno la possibilità di utilizzare materiali di produzione per valutare le prestazioni delle parti in applicazioni reali, nonché di produrre quantità limitate di prodotti per eventuali fasi beta e test di convalida. La creazione rapida di attrezzature può anche aiutare a risolvere eventuali problemi legati al processo di fabbricazione, prima di investire in costose attrezzature di produzione.

In alternativa, la produzione rapida di attrezzature è anche un metodo efficace per produrre serie personalizzate o limitate di parti per uso finale utilizzando i processi di fabbricazione tradizionali, che sarebbero altrimenti impraticabili per via del costo delle attrezzature convenzionali. Questo consente ai produttori di testare i nuovi prodotti sul mercato, offrire una gamma più ampia di prodotti o personalizzare le parti a seconda delle esigenze dei clienti.

| Creazione rapida di attrezzature | Attrezzature convenzionali | |||

|---|---|---|---|---|

| Velocità | 24 ore Produzione in-house utilizzando tecniche di produzione additiva | 4-8 settimane Produzione esternalizzata | ||

| Costo delle attrezzature | Costi ridotti, simili alla prototipazione rapida, costi fissi ridotti | Molto costoso, costi fissi considerevoli | ||

| Volume di produzione ideale | 1-10 000 parti, a seconda del processo e del materiale utilizzato per le attrezzature | Più di ~5000 parti, variabile a seconda del processo di produzione | ||

| Applicazioni | Prototipazione Test di validazione di prodotto Creazione di attrezzature per la produzione ponte Produzione in piccoli lotti, su richiesta o personalizzata | Produzione di massa |

Produzione rapida di attrezzature e prototipazione rapida

Gli utenti che hanno familiarità con la prototipazione rapida potrebbero chiedersi quali sono le differenze tra quest'ultima e la produzione rapida di attrezzature.

La prototipazione rapida è un insieme di tecniche utilizzate per creare rapidamente un modello in scala di una parte o una configurazione fisica utilizzando dati di progettazione assistita dall'elaboratore (Computer-Aided Design, CAD). Siccome solitamente queste parti o configurazioni sono realizzate utilizzando tecniche di produzione additiva piuttosto che metodi sottrattivi tradizionali, questa espressione è diventata sinonimo di produzione additiva e stampa 3D.

La produzione rapida di attrezzature utilizza processi di produzione additiva o lavorazione meccanica non per creare direttamente le parti, ma attrezzature quali stampi, matrici o modelli, che in seguito saranno impiegati in processi di fabbricazione tradizionali per produrre le parti finali, ottenendo così un compromesso tra la prototipazione (rapida) e la produzione, e consentendo la produzione di parti per uso finale.

Attrezzature morbide e attrezzature rigide

Nel contesto della produzione rapida di attrezzature, spesso si differenzia tra attrezzature morbide e attrezzature rigide.

In generale, le attrezzature morbide sono quelle che prevedono l'utilizzo di stampi in silicone e il processo di fusione in uretano. Le attrezzature morbide sono prevalentemente utilizzate per la prototipazione, la creazione di attrezzature per la produzione ponte, nonché per la produzione in volumi ridotti. Anche i modelli per la fusione in uretano sono spesso prodotti con la stampa 3D.

Le attrezzature rigide sono invece quelle realizzate in metallo, specialmente nel contesto dello stampaggio a iniezione. Le attrezzature rigide possono essere prodotte con metodi di creazione rapida di attrezzature, in genere a partire dall'alluminio. Sono resistenti e in grado di sopportare grandi volumi di produzione. Tuttavia, hanno un costo sostanzialmente più elevato rispetto alle attrezzature morbide e alla maggior parte dei metodi di produzione rapida di attrezzature, il che le rende più adatte alla produzione di massa.

Applicazioni della creazione rapida di attrezzature

La produzione rapida di attrezzature può integrarsi a una serie di processi di fabbricazione tradizionali per la produzione di parti in plastica, silicone, gomma, materiali compositi e perfino metallo.

Produzione di parti in plastica:

- Stampaggio a iniezione

- Termoformatura

- Fusione

- Sovrastampaggio e stampaggio con inserti

- Stampaggio a compressione

Produzione di parti in silicone o gomma:

- Stampaggio a iniezione

- Fusione

- Stampaggio a compressione

- Sovrastampaggio e stampaggio con inserti

Produzione di parti in materiali compositi:

- Termoformatura

- Stampaggio a compressione

- Formatura

Produzione di parti in metallo:

- Fusione

- Formatura della lamiera

I diversi metodi possono essere suddivisi in due categorie generali: la produzione diretta di attrezzature e quella indiretta. La produzione indiretta di attrezzature prevede l'utilizzo di un modello master per produrre uno stampo o uno strumento che servirà poi a produrre la parte finale. Nella produzione rapida diretta di attrezzature, lo stampo, la matrice o lo strumento vero e proprio, che saranno poi utilizzati per produrre le parti finali, vengono creati con un apparecchio o una stampante 3D.

Stampaggio a iniezione

Lo stampaggio a iniezione è uno dei processi di fabbricazione più diffusi per le parti in termoplastica, silicone o gomma. Per via dei costi eccessivi delle attrezzature in metallo tradizionali, è anche il processo può trarre maggiore vantaggio dalla produzione rapida di attrezzature.

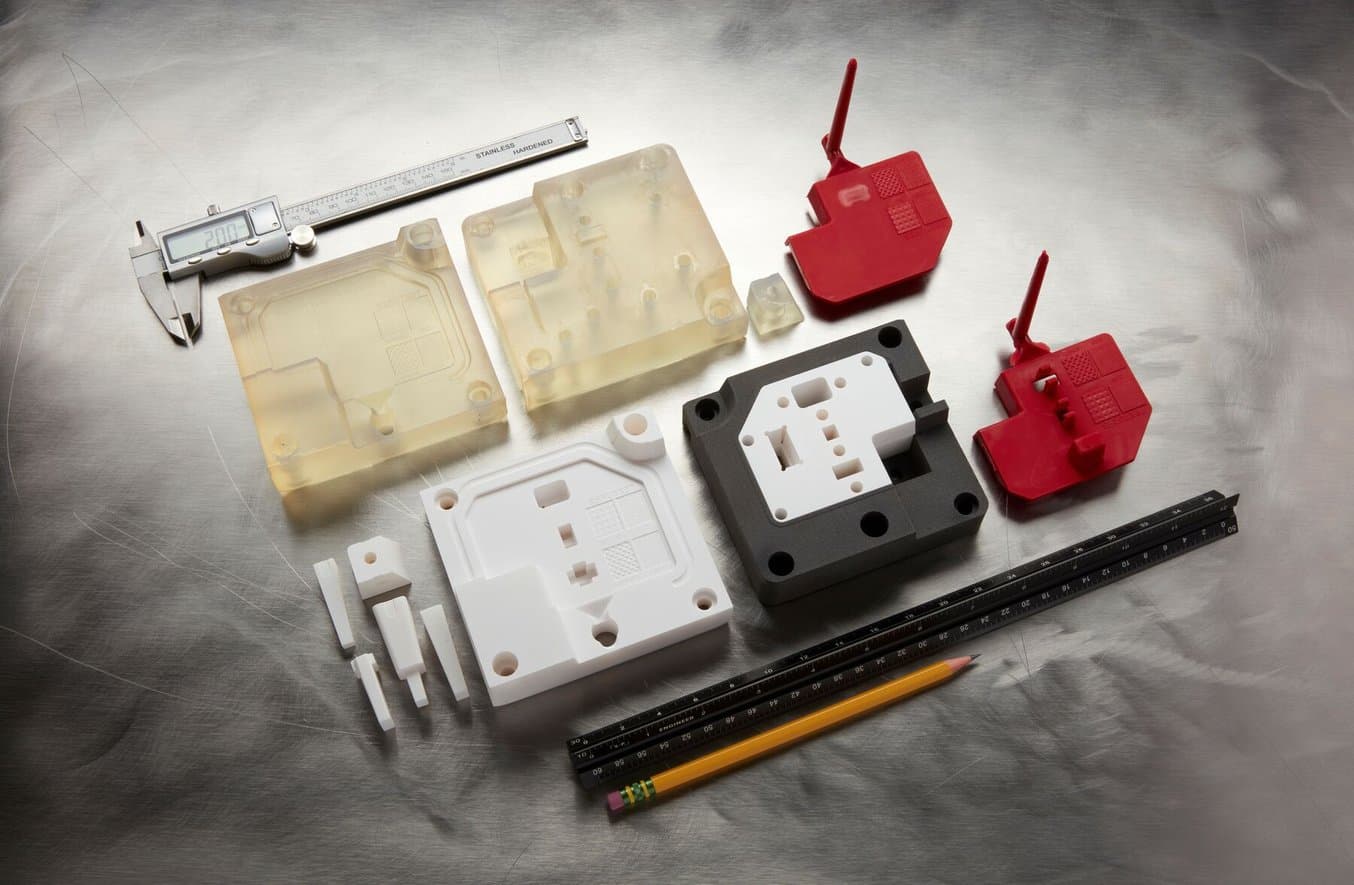

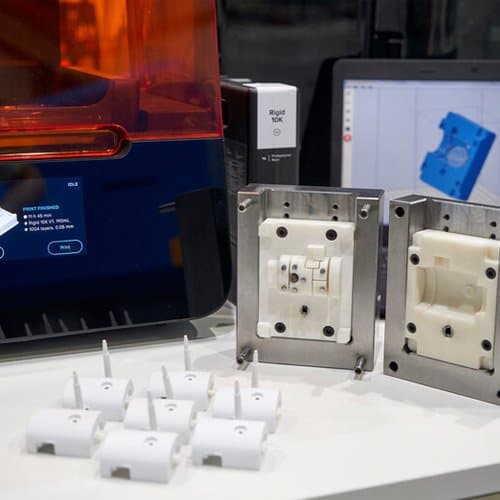

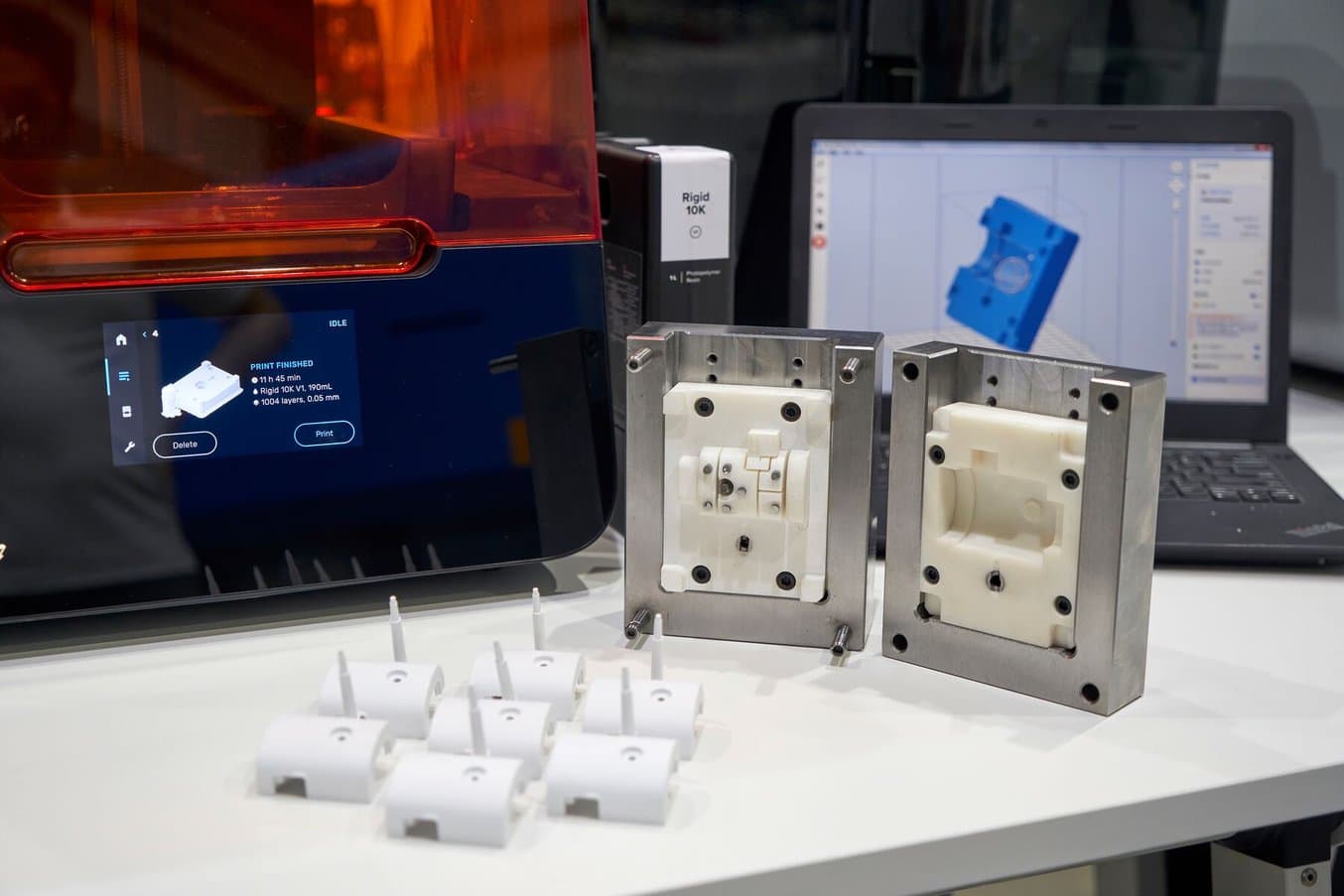

Grazie a stampanti 3D desktop, materiali per la stampa 3D resistenti alle alte temperature e apparecchi per lo stampaggio a iniezione dai prezzi accessibili, è possibile creare stampi a iniezione realizzati in 3D in-house per produrre prototipi funzionali e piccole parti funzionali in plastiche da produzione.

Per la produzione di piccoli volumi (circa 10-1000 parti), gli stampi a iniezione realizzati in 3D consentono di risparmiare tempo e denaro rispetto ai costosi stampi in metallo. Permettono inoltre di avere un approccio più agile alla produzione e allo sviluppo di prodotto, in quanto consentono a ingegneri e designer di creare prototipi funzionali o parti per uso finale in volumi ridotti. In questo modo si possono convalidare le scelte relative ai materiali, nonchè continuare a eseguire iterazioni sui design con tempi di realizzazione e costi ridotti, prima di investire in attrezzature rigide.

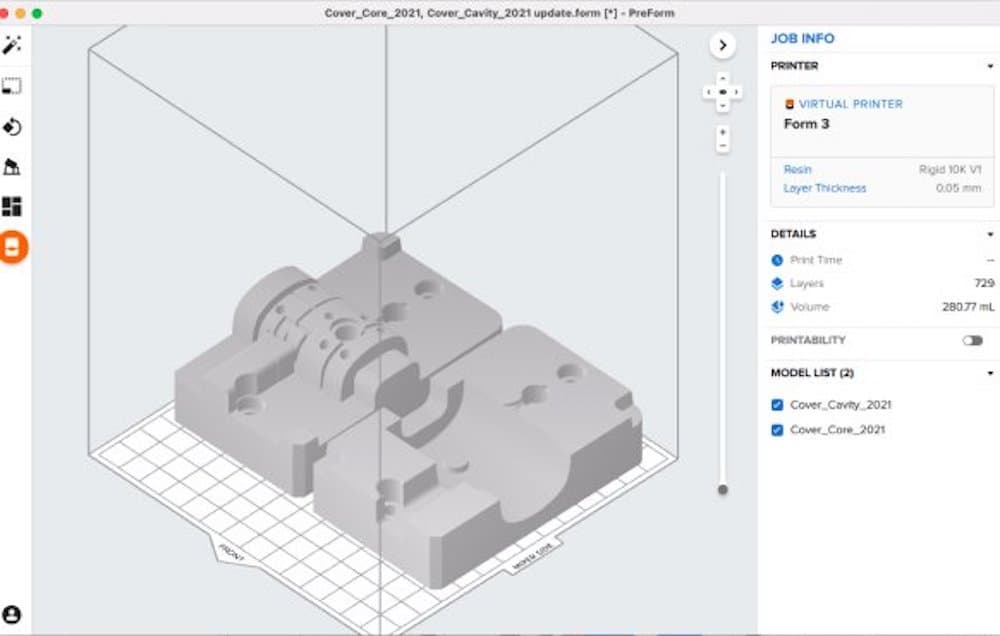

La stampa 3D stereolitografica (SLA) fornisce un'alternativa economica agli stampi realizzati in alluminio o acciaio mediante lavorazione meccanica. Le parti stampate in stereolitografia sono completamente solide e isotropiche, e sono disponibili materiali la cui temperatura di distorsione termica raggiunge i 238 °C a 0,45 MPa e che sono quindi in grado di resistere al calore e alla pressione necessari per il processo di stampaggio a iniezione.

Multiplus, un produttore a contratto con sede a Shenzhen, utilizza stampi a iniezione realizzati in 3D per accorciare da quattro settimane a soli tre giorni i tempi di realizzazione per piccoli lotti di circa 100 parti stampate a iniezione. Per realizzare gli stampi, l'azienda utilizza stampanti 3D SLA Form 3 e la Resin 10K Resin, un materiale ad alta concentrazione di vetro e resistente al calore.

Alloggiamenti per scatole di controllo in ABS realizzati tramite stampaggio a iniezione con stampi a iniezione realizzati in 3D.

Come ulteriori esempi si possono citare gli estensori per mascherine d'emergenza realizzati dall'azienda petrolchimica Braskem, nonché prototipi e parti pre-produzione realizzate da Holimaker, azienda produttrice di apparecchi manuali per lo stampaggio a iniezione, per i propri clienti.

Stampaggio a iniezione rapido su scala ridotta con stampi realizzati in 3D

Scarica il nostro whitepaper per ottenere linee guida su come utilizzare stampi realizzati in 3D per i processi di stampaggio a iniezione, in modo tale da poter ridurre costi e tempi di realizzazione. Inoltre, potrai esaminare i casi di studio reali di Braskem, Holimaker e Novus Applications.

Un'alternativa per la produzione di volumi medi di circa 500-10 000 parti, è la creazione di stampi in alluminio, che può ridurre i costi fissi associati alla produzione degli stampi stessi. La lavorazione meccanica dell'alluminio è da cinque a dieci volte più veloce rispetto a quella dell'acciaio e provoca una minore usura delle attrezzature, comportando quindi tempi di consegna più rapidi e costi inferiori. L'alluminio inoltre conduce il calore più velocemente dell'acciaio, riducendo la necessità di canali di raffreddamento e consentendo ai produttori di semplificare la progettazione degli stampi e ridurre i tempi di ciclo.

Termoformatura

La termoformatura è un processo di fabbricazione che comprende tutti i metodi utilizzati dai produttori per dare forma a fogli di plastica riscaldati, tra i quali la formatura sottovuoto e la formatura a pressione. I processi di termoformatura permettono ai produttori di fabbricare parti da una vasta gamma di materiali termoplastici e compositi.

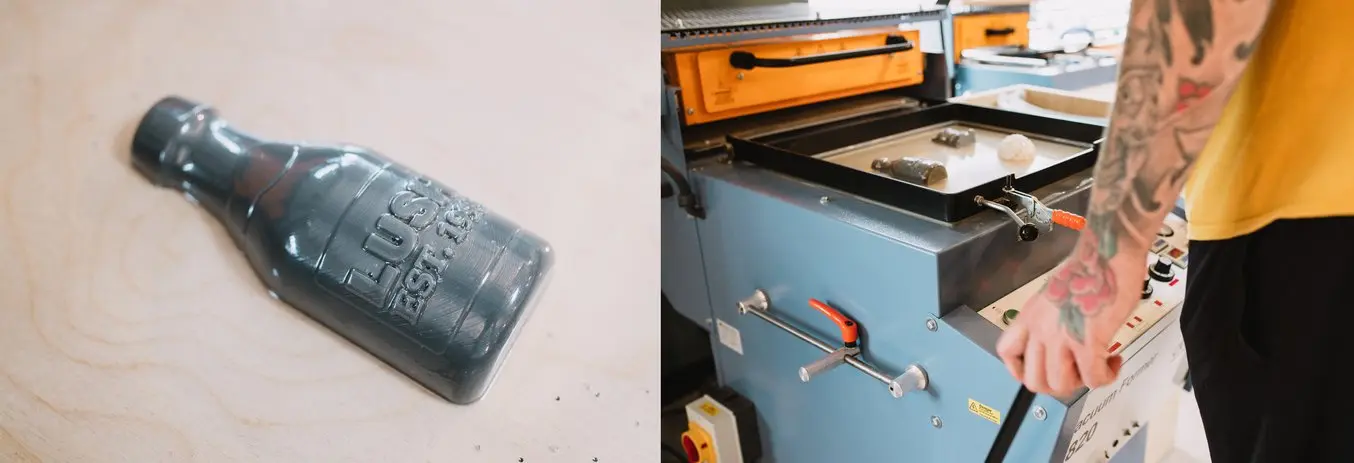

Molte aziende ricorrono alla stampa 3D SLA per creare stampi per la termoformatura, perché offre tempi di produzione rapidi e prezzi ridotti, soprattutto per piccoli lotti, parti personalizzate e design di prototipi. Inoltre, la stampa 3D garantisce una libertà di progettazione senza paragoni per creare stampi dal design complesso. Usa la stampante SLA desktop Form 3+ per produrre stampi di piccole e medie dimensioni e la stampante SLA di grande formato Form 3L per stampi fino a 33,5 × 20 × 30 cm.

Glassboard, azienda che si occupa di sviluppo di prodotti, sfrutta la velocità di stampa della Draft Resin per produrre in modo rapido stampi per la termoformatura di prototipi in policarbonato come calotte per caschi o imballaggi. In questo modo, l'azienda è in grado di ottenere stampi di forma complessa che sarebbero altrimenti difficili da realizzare con metodi tradizionali, ad esempio dettagli di piccole dimensioni e fori per la distribuzione ottimale del vuoto su tutta la superficie.

Glassboard, un'azienda che si occupa di sviluppo di prodotti, utilizza gli stampi realizzati in 3D per la termoformatura di prototipi in policarbonato come calotte per caschi o imballaggi.

In passato, l'azienda produttrice di cosmetici Lush realizzava a mano gli stampi master per i suoi famosissimi prodotti. Ora invece sfrutta la stampa 3D per creare stampi per la formatura sottovuoto con design complessi e particolareggiati. Ciò consente a Lush di trasformare le idee in realtà in meno di 24 ore e di testare migliaia di idee di design ogni anno.

Il team dell'azienda Lush Cosmetics realizza in-house gli stampi 3D per la formatura sottovuoto.

Le attrezzature realizzate rapidamente in 3D sono ideali anche per produrre parti per uso finale personalizzate a basso costo. Ad esempio, la formatura sottovuoto applicata a modelli stampati in 3D è il metodo più diffuso per produrre allineatori trasparenti nel campo dell'ortodonzia.

La formatura sottovuoto e la formatura a pressione applicate a modelli stampati in 3D sono i metodi più diffusi per produrre allineatori trasparenti nel campo dell'ortodonzia.

Anche materiali compositi ad alte prestazioni come la fibra di carbonio possono essere laminati manualmente su stampi realizzati in 3D. Le stampanti 3D SLA offrono una finitura superficiale liscia, che è essenziale per gli stampi per il processo di lay-up.

Il Formula Student Team di TU Berlin lamina manualmente le parti in fibra di carbonio destinate a vetture da corsa su stampi realizzati in 3D. Gli stampi realizzati con la Tough 1500 Resin non solo sono abbastanza robusti da fornire un adeguato supporto durante il processo di lay-up, ma sono anche abbastanza flessibili da consentire la separazione delle parti dallo stampo una volta terminata la polimerizzazione, aumentando così le possibilità di design.

Lo stampo realizzato in 3D e la parte realizzata in fibra di carbonio per l'alloggiamento frontale del volante.

Produzione di parti in fibra di carbonio con stampi realizzati in 3D

Scarica questo whitepaper contenente linee guida per la progettazione di stampi compositi e guide dettagliate ai metodi di pre-preg e laminazione manuale per la creazione di parti in fibra di carbonio.

Sovrastampaggio e stampaggio con inserti

La creazione rapida di attrezzature con stampi realizzati in 3D può anche essere impiegata per lo stampaggio di parti in plastica, silicone o gomma, nonché per il sovrastampaggio di inserti o componenti elettronici interni.

Il team di Google ATAP ha utilizzato parti sostitutive stampate in 3D o parti surrogate al posto di sottoinsiemi elettronici sovrastampati per la messa a punto iniziale in fabbrica.

I designer del laboratorio di Google Advanced Technology and Projects (ATAP) sono stati in grado di ridurre i costi di oltre 100 000 $ e di accorciare il ciclo di test da tre settimane a soli tre giorni grazie a una combinazione di stampa 3D e stampaggio con inserti. Il team di Google ATAP ha scoperto che stampando in 3D le parti da testare era possibile risparmiare tempo e denaro rispetto all'uso di costose parti elettroniche che dovevano essere spedite da un fornitore.

Dame Products è una start-up del settore salute e benessere con sede a Brooklyn. Il team dell'azienda utilizza la tecnica dello stampaggio con inserti in silicone per incapsulare componenti elettronici nei prototipi beta destinati alle clienti. La linea di Dame Products integra complesse geometrie ergonomiche, completamente incapsulate in uno strato di silicone colorato e sicuro per il contatto con la pelle.

Dame Products utilizza la tecnica dello stampaggio con inserti in silicone per incapsulare componenti elettronici nei prototipi beta destinati alle clienti.

In un solo giorno gli ingegneri possono realizzare prototipi di decine di dispositivi sovrastampati, usando a rotazione tre o quattro stampi realizzati tramite stereolitografia. Durante la polimerizzazione della gomma siliconica di un prototipo, un altro può essere estratto dallo stampo, mentre un terzo stampo è pronto per essere riempito; in parallelo si procede alla finitura e alla pulitura dei prototipi estratti. Quando i prototipi vengono restituiti all'azienda, il dispositivo beta viene lavato con la candeggina, il sottile strato in silicone viene rimosso e i componenti elettronici interni vengono riutilizzati in un nuovo prototipo beta.

Stampaggio in silicone per il design di prodotto

Scarica il nostro whitepaper con i casi di studio delle aziende OXO, Tinta Crayons e Dame Products, con tre diverse implementazioni dello stampaggio in silicone per il design di prodotto e la fabbricazione, tra cui il sovrastampaggio e lo stampaggio a compressione.

Stampaggio a compressione

La creazione rapida di attrezzature mediante stampa 3D per lo stampaggio a compressione può essere sfruttata per la produzione di parti in termoplastica, silicone, gomma e materiali compositi. Nella prototipazione di parti medio-piccole, la stampa 3D è forse il metodo più rapido ed economico per creare gli stampi. Grazie al software CAD, è possibile eseguire iterazioni più rapide, che possono essere ristampate e infine testate. La stampa 3D viene normalmente usata per gli stampi da compressione per applicazioni che non richiedono temperature elevate.

Gli sviluppatori di prodotto di OXO, un'azienda produttrice di elettrodomestici da cucina, usano la stampa 3D per realizzare stampi per lo stampaggio a compressione che servono a produrre prototipi di guarnizioni in silicone a due componenti.

La stampa 3D è un metodo veloce ed economico per creare stampi per lo stampaggio a compressione.

Fusione

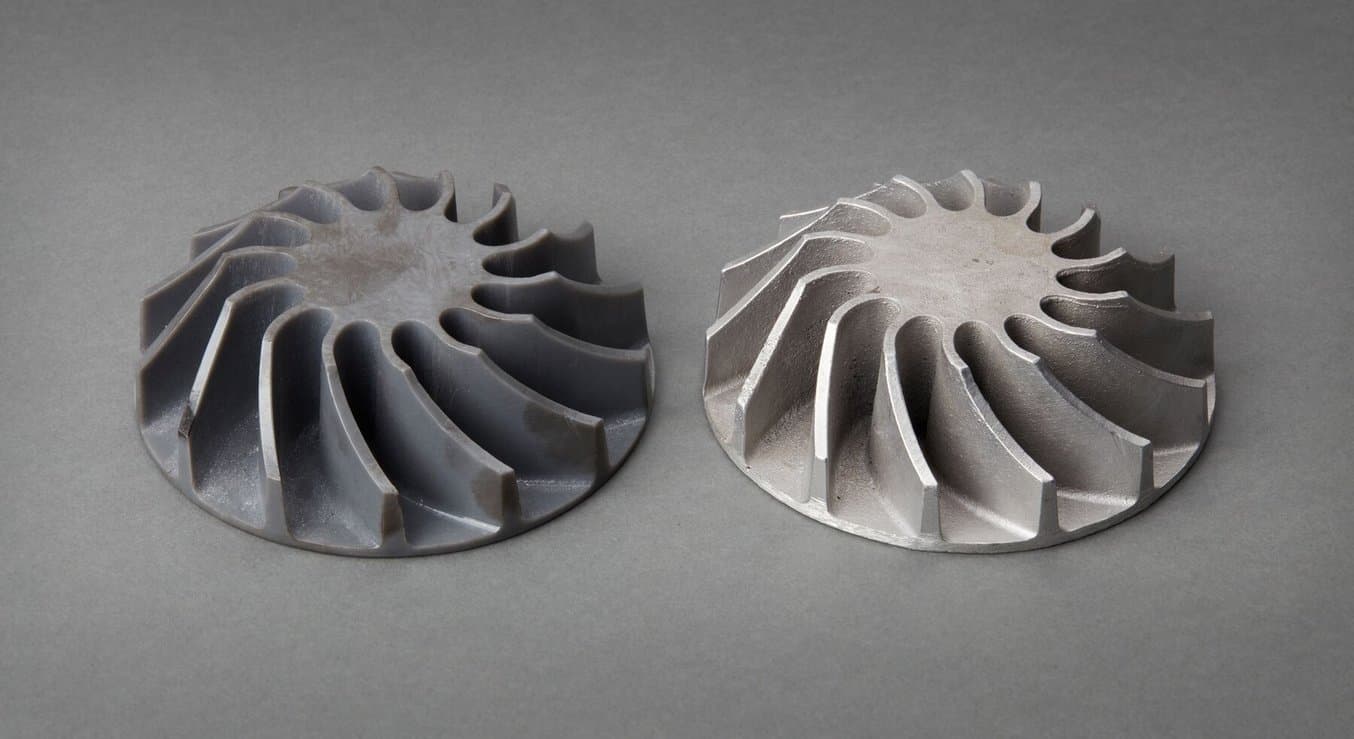

Ingegneri, progettisti, gioiellieri e hobbisti possono sfruttare la velocità e la flessibilità della stampa 3D per combinare i processi di fusione dei metalli con modelli stampati in 3D per la fusione indiretta a cera persa, la fusione diretta a cera persa, la fusione in peltro e la fusione in sabbia. Oppure possono colare il metallo fuso direttamente in stampi realizzati in 3D. Le parti in metallo fuso realizzate utilizzando attrezzature create rapidamente mediante la stampa 3D hanno tempi di realizzazione molto inferiori rispetto alla fusione tradizionale e un costo significativamente ridotto rispetto alla stampa 3D in metallo.

Le stampanti 3D stereolitografiche offrono alta precisione e un ampio catalogo di materiali adatti ai workflow di fusione, e permettono di produrre parti in metallo a un costo inferiore, con una maggiore libertà di design e in tempi più brevi rispetto ai metodi tradizionali.

Tradizionalmente, quando si producono solo poche unità, i modelli per la fusione diretta a cera persa vengono intagliati a mano o realizzati tramite lavorazione meccanica. Tuttavia, grazie alla stampa 3D, i gioiellieri possono stampare direttamente i modelli, eliminando i limiti di progettazione e di tempo tipici degli altri processi.

Modelli di gioielleria stampati in 3D e anelli risultanti dalla fusione di metalli preziosi.

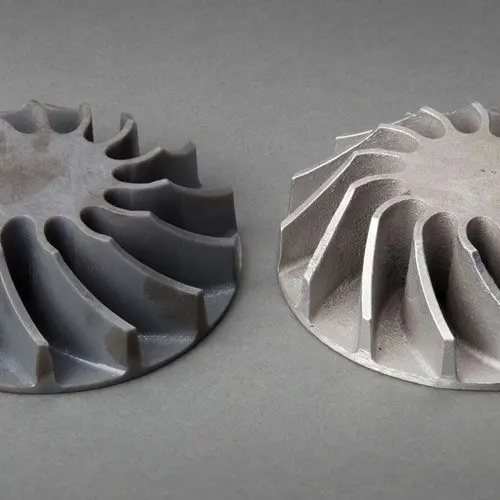

Analogamente a quanto detto riguardo alla fusione a cera persa, la stampa 3D può essere usata per creare modelli per la fusione in sabbia. Se paragonata ai materiali tradizionali come il legno, la stampa 3D permette di creare forme complesse e di passare direttamente dalla progettazione digitale alla colata.

Grazie alla stampa 3D, i produttori possono stampare direttamente lo stampo del loro modello usando materiali come la High Temp Resin o la Rigid 10K Resin, che resistono alle alte temperature. Si può usare lo stesso metodo anche per creare stampi per la fusione in peltro diretta.

Modello stampato con la Grey Resin e colata finale in alluminio creata con uno stampo in sabbia a una sola faccia.

La fabbricazione di parti di metallo con la stampa 3D

Scopri le linee guida di progettazione per creare modelli stampati in 3D, esplora il procedimento passo dopo passo per la fusione diretta a cera persa e le linee guida per la fusione indiretta a cera persa e la fusione in sabbia.

Introduzione alla fusione per modelli di gioielli stampati in 3D

I metodi di lavorazione dei gioiellieri stanno cambiando e le resine fotopolimeriche calcinabili rappresentano l'ultima avanguardia. In questa guida imparerai come colare raffinati pezzi di gioielleria da modelli stampati in 3D con le stampanti Formlabs.

Oltre ai metalli, la fusione è comunemente usata anche per produrre parti in silicone e plastica destinate a dispositivi medici, audiologia, applicazioni sicure per gli alimenti e molto altro.

L'azienda produttrice di dispositivi medici Cosm produce pessari personalizzabili per pazienti con patologie del pavimento pelvico. Il loro team realizza gli stampi in 3D con una stampante 3D SLA, nella quale inietta silicone di qualità medica e biocompatibile per creare la parte. La creazione rapida di attrezzature con la stampa 3D consente loro di creare parti personalizzate senza i costi elevati delle attrezzature tradizionali.

Pessari su misura per le pazienti prodotti con silicone da colata.

La produzione di modelli auricolari personalizzati con la stampa 3D ha anche rivoluzionato il settore dell'audiologia, per applicazioni come apparecchi acustici, protezioni per l'udito e auricolari personalizzati. La produzione digitale consente precisione e controllo maggiori rispetto alla produzione tradizionale, riducendo in modo significativo il numero di errori e ricostruzioni.

Le varie fasi del processo per produrre dispositivi auricolari personalizzati usando modelli auricolari in silicone.

Stampa 3D di modelli auricolari morbidi personalizzati

Consulta la nostra guida dettagliata e scopri il processo da seguire per produrre in modo economico modelli auricolari personalizzati in silicone usando una stampante 3D Formlabs e la Clear Resin di Formlabs.

Formatura della lamiera

La produzione rapida di attrezzature con la stampa 3D presenta diverse proprietà interessanti anche per la formatura della lamiera. Grazie all'elevata precisione e alla finitura superficiale liscia che le caratterizzano, le stampanti 3D SLA sono in grado di produrre strumenti con una registrazione dei dettagli eccellente, il che consente una ripetibilità maggiore. Grazie a un ampio catalogo di materiali con diverse proprietà meccaniche, scegliere una resina adatta all'uso specifico può contribuire a ottimizzare i risultati della formatura. Le resine stereolitografiche sono isotropiche e alquanto stabili sotto pressione rispetto ad altri materiali per la stampa 3D. Le attrezzature in plastica permettono inoltre di eliminare la fase di lucidatura in quanto gli stampi in plastica, al contrario di quelli in metallo, non lasciano segni sulla lamiera.

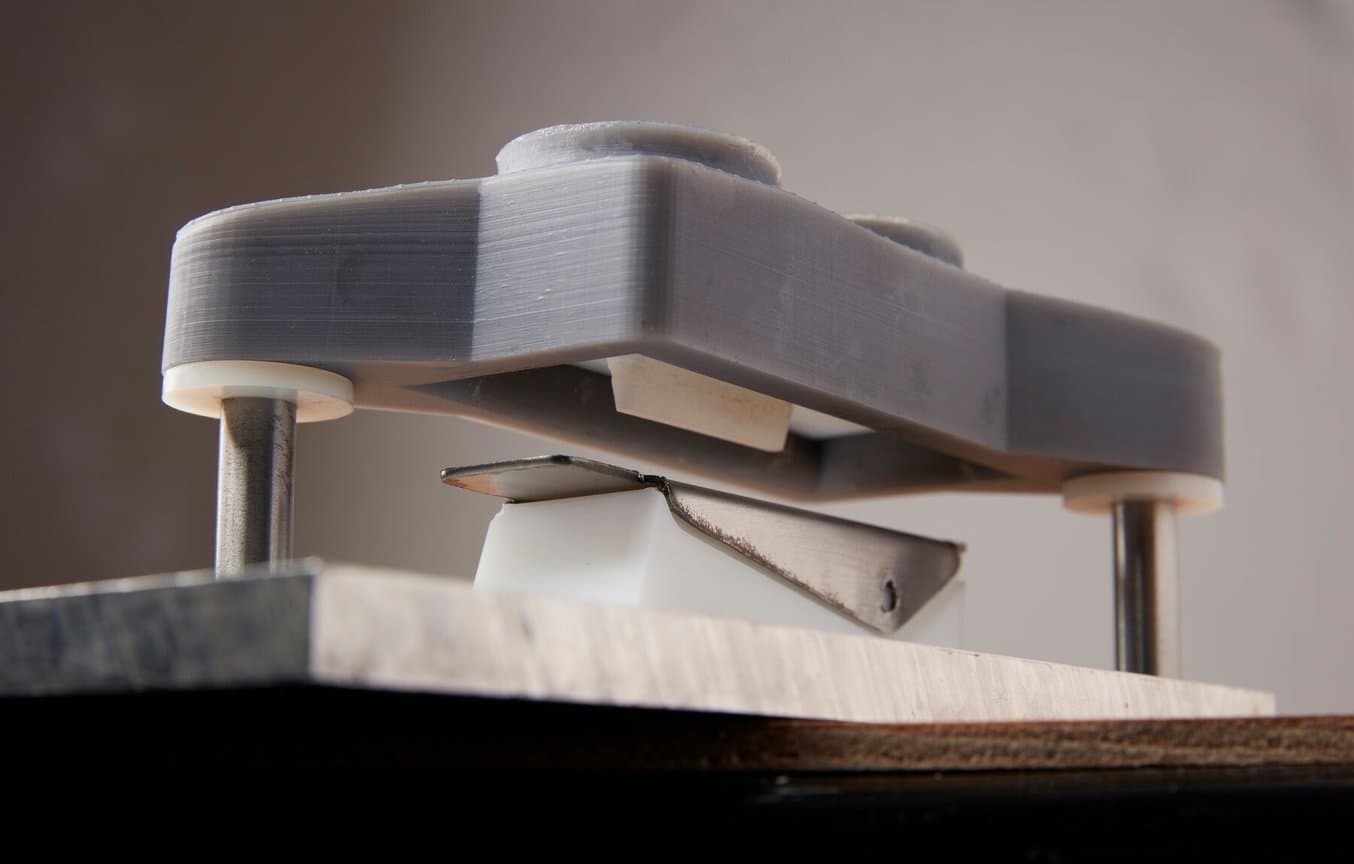

Diverse iterazioni dello stampo superiore e inferiore per la formatura di una protezione sostitutiva per la lama, prodotti mediante la stampa 3D.

Il meccanismo è simile al workflow tradizionale di formatura della lamiera. La differenza risiede nella fase di progettazione e stampa degli strumenti: la parte superiore e inferiore dello stampo. La lamiera piana viene poi posizionata tra le due parti dello stampo e pressata all'interno di una pressa idraulica o di altre attrezzature per la formatura.

Come creare rapidamente le attrezzature per la formatura della lamiera con stampi realizzati in 3D

Questo lavoro di ricerca mette alla prova l'uso di stampi realizzati in 3D tramite la stereolitografia per la formatura di parti in lamiera e dimostra la validità di questo processo.

Come produrre rapidamente le attrezzature

I metodi più comuni per la produzione rapida di attrezzature sono la stampa 3D e la lavorazione meccanica. Confrontiamo ora i due processi per identificare la soluzione migliore, a seconda dell'applicazione, del processo di fabbricazione, del volume di produzione e di altri fattori.

Stampa 3D

La stampa 3D è il processo più rapido e conveniente per produrre le attrezzature per svariate applicazioni. Come abbiamo visto negli esempi precedenti, sia la produzione rapida diretta di attrezzature, che quella indiretta, sfruttano la stampa 3D in molti modi allo scopo di sviluppare strumenti funzionali, quali stampi, modelli e matrici, da utilizzare all'interno dei processi di fabbricazione tradizionali.

Tra i vari processi di stampa 3D, le stampanti 3D SLA rappresentano la soluzione più versatile per la creazione di attrezzature. Le parti realizzate con stampanti 3D SLA sono precise, impermeabili e dotate di una finitura superficiale liscia ideale per gli stampi. Inoltre, sono in grado di riprodurre dettagli di piccole dimensioni per stampi e modelli complessi.

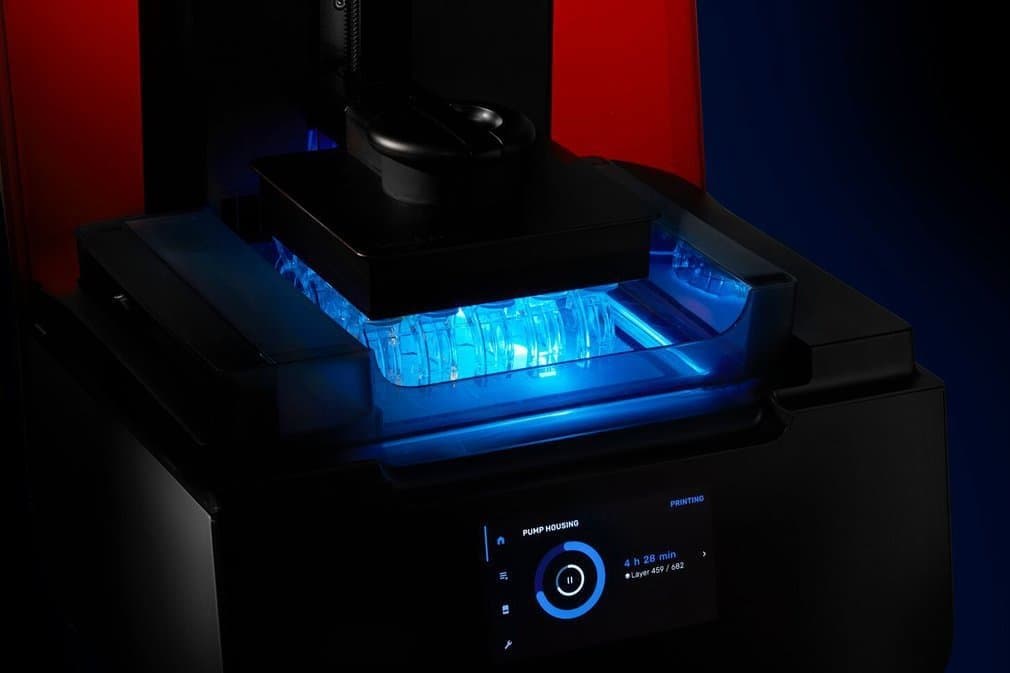

La creazione rapida di attrezzature mediante stampa 3D è ideale per lo stampaggio a iniezione di piccoli volumi.

I materiali SLA ad alte prestazioni possono inoltre essere integrati con facilità nei workflow industriali per produrre stampi e modelli resistenti, lisci ed estremamente dettagliati, adatti a produrre centinaia o migliaia di parti.

Le stampanti 3D SLA sono facili da utilizzare e rendono la produzione rapida di attrezzature in-house più veloce e accessibile.

Le stampanti 3D SLA hanno reso la produzione rapida di attrezzature in-house accessibile come mai prima d'ora. È possibile creare una postazione di lavoro dedicata alla stampa 3D con un budget ragionevole e gestirla comodamente in-house. Questo consente alle aziende di produrre rapidamente attrezzature nel giro di 24 ore e di eseguire iterazione dei design più rapidamente rispetto a qualsiasi altro processo.

Lavorazione meccanica

La lavorazione meccanica è uno dei metodi più comuni per produrre attrezzature convenzionali e dure, ma può anche essere sfruttata per la produzione rapida. Anziché impiegare metalli resistenti come leghe di acciaio o nichel, la creazione rapida di attrezzature viene svolta soprattutto su tavole lavorabili, legno, plastica o alluminio.

Rispetto a quella effettuata con la stampa 3D, la produzione rapida di strumenti con lavorazione meccanica di materiali morbidi può essere più efficiente per attrezzature di grande formato e con forme semplici. Tuttavia, tende a diventare sempre più complessa e costosa man mano che aumenta la complessità del design. Le attrezzature in alluminio sono più resistenti e sono generalmente utilizzate per la produzione di volumi medio-piccoli, specialmente per lo stampaggio a iniezione.

Gli strumenti per la lavorazione meccanica sono più costosi, richiedono operatori specializzati e hanno un workflow complesso per la produzione in-house rispetto alle stampanti 3D, soprattutto per parti uniche, come nel caso di iterazioni consecutive di prototipi per la produzione rapida di attrezzature. Di conseguenza, molte aziende esternalizzano la lavorazione meccanica a fornitori di servizi. Questo comporta però tempi di realizzazione di svariate settimane, il che impedisce di ottenere la sostanziale riduzione dei tempi caratteristica della produzione rapida di attrezzature.

Confronto tra i processi di fabbricazione per la produzione rapida di attrezzature

| Produzione rapida di attrezzature con stampa 3D | Produzione rapida di attrezzature con lavorazione meccanica | |

|---|---|---|

| Metodo | Produzione rapida di attrezzature e produzione delle parti in-house | Esternalizzazione della creazione delle attrezzature e spesso anche della produzione delle parti |

| Attrezzature richieste | Stampante 3D, strumento di produzione (apparecchio per lo stampaggio a iniezione desktop, macchina per la termoformatura, ecc.) | - |

| Materiale | Polimero stampato in 3D | Lavorazione meccanica di tavola lavorabile, legno, plastica o alluminio |

| Costo delle attrezzature | $ | $$-$$$ |

| Tempi di produzione per le parti finali | Da uno a tre giorni | Da una a quattro settimane |

| Volume di produzione ideale | <500 parti | 50-10 000 parti |

| Applicazioni | Prototipazione Test di validazione di prodotto Produzione personalizzata Produzione in piccoli lotti o su richiesta Produzione ponte | Test di validazione di prodotto Produzione in piccoli lotti o su richiesta Produzione ponte |

Come funziona la produzione rapida di attrezzature con la stampa 3D

La produzione rapida di attrezzature si integra facilmente con un'ampia gamma di workflow di produzione tradizionali. Il workflow varia a seconda del particolare processo di fabbricazione ma, in generale, include le seguenti fasi:

1. Progettazione

Progetta lo stampo, il modello, la matrice o lo strumento master all'interno del software CAD.

2. Stampa 3D

Scegli il materiale più adatto per l'applicazione. Formlabs offre un ampio catalogo di materiali adatti alla stampa 3D rapida di moltissime attrezzature con le stampanti 3D SLA di Formlabs.

3. Produzione

Con i metodi diretti di produzione rapida di attrezzature è possibile portare a termine il processo di produzione usando all'interno dei propri macchinari strumenti stampati in 3D in modo rapido. Con i metodi indiretti di produzione rapida si possono creare stampi o strumenti a partire da un modello master e usare poi questi strumenti finali all'interno del workflow.

4. Post-elaborazione

Effettua tutti i passaggi di post-elaborazione necessari per ottenere la finitura di qualità di una parte per uso finale.

Inizia subito a usare la creazione rapida di attrezzature

Combina la produzione rapida di attrezzature stampate in 3D con processi di fabbricazione tradizionali in modo da ottimizzare il processo di produzione migliorandone la flessibilità, l'agilità, la scalabilità e l'efficienza economica. Testa il design e i materiali scelti prima di passare alla produzione di massa e produci parti per uso finale personalizzate o in serie limitate.

Esplora i diversi processi e scarica dal nostro sito Internet i whitepaper con i dettagli specifici su workflow, linee guida e casi di studio reali. Per qualsiasi domanda, contatta gli specialisti di soluzioni Formlabs per iniziare al più presto a lavorare.