Die schnellsten 3D-Drucker: FDM-, SLA- und SLS-3D-Druck im Geschwindigkeitsvergleich

Umso mehr Unternehmen sich zur Produktion und zur schnellen Designiteration auf 3D-Druck stützen, desto mehr gewinnen die Druckgeschwindigkeit und der Durchsatz bei der Auswahl der Technologie an Bedeutung. Dank der verringerten Kosten, Fertigungsdauer, Designzyklusdauer und Prozesskomplexität ist der Hochgeschwindigkeits-3D-Druck besonders gut geeignet, um die Produktivität zu steigern und Produkte schneller auf den Markt zu bringen. Schnelligkeit ist für die unterschiedlichsten Branchen ein wichtiger Faktor: so etwa für die Fertigung, Technik und Produktdesign, Automobilindustrie, Dentalbranche, Gesundheitswesen und Bildung.

Schmelzschichtung (FDM), Stereolithografie (SLA) und selektives Lasersintern (SLS) sind die drei beliebtesten Technologien von 3D-Druckern auf dem Markt. Jedes Verfahren hat unterschiedliche Stärken und Schwächen im Hinblick auf die Geschwindigkeit, d. h. die Zeit, die für den Druck eines Teils benötigt wird, und den Durchsatz, d. h. die Gesamtproduktionskapazität eines 3D-Druckers in einem bestimmten Zeitraum.

Die schnellsten heute verfügbaren 3D-Drucker sind kunstharzbasierte Drucker der Technologie maskierte Stereolithografie (MSLA). In fast allen Fällen erzielen sie die schnellste Fertigungszeit, während ihr Durchsatz mit dem von SLS-3D-Druckern vergleichbar sein kann. Als Faustregel lässt sich festhalten, dass FDM-3D-Drucker relativ schnell sind, wenn es um kleinere Teile und einfache Formen geht, die nicht viel Nachbearbeitung erfordern. Dabei ist ihr Durchsatz aber wesentlich geringer als der von SLA und SLS. SLS-3D-Druckaufträge dauern länger, was eine längere Fertigungszeit zur Folge hat. Allerdings lassen sich die Druckteile effizient packen, um einen maximalen Durchsatz zu erreichen.

In diesem Vergleich der Geschwindigkeit von 3D-Druckern erörtern wir die Vorteile und Einschränkungen der gängigsten 3D-Drucktechnologien im Hinblick auf ihre Druckgeschwindigkeit. Anschließend gehen wir darauf ein, wie diese Technologien durch verschiedene Faktoren wie Material oder Design einen schnelleren Druck ermöglichen können.

Geschwindigkeit und Durchsatz sind zwar wichtige Kaufkriterien, aber nicht immer die entscheidenden. Lesen Sie unseren Artikel FDM vs. SLA vs. SLS: 3D-Drucktechnologien im Vergleich für einen umfassenden Einkaufsführer und einen Vergleich in Sachen Druckqualität, Materialien, Anwendungen, Arbeitsprozess, Geschwindigkeit, Kosten und mehr, damit Sie besser entscheiden können, welches Verfahren sich am besten für Ihr Unternehmen eignet.

So wählen Sie die richtige 3D-Drucktechnologie

Brauchen Sie Hilfe bei der Wahl der richtigen 3D-Drucktechnologie, zugeschnitten auf Ihre Bedürfnisse? In diesem Videoleitfaden vergleichen wir die FDM-, SLA- und SLS-Technologien in Bezug auf häufige Kaufkriterien.

Tabellarischer Vergleich der schnellsten 3D-Drucker

| Schmelzschichtung (FDM) | Stereolithografie (SLA) | Selektives Lasersintern (SLS) | |

|---|---|---|---|

| Geschwindigkeit (Fertigungszeit) | ★★★★☆ | ★★★★★ | ★★★☆☆ |

| Durchsatz | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Auflösung | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Genauigkeit | ★★★★☆ | ★★★★★ | ★★★★★ |

| Oberflächengüte | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Komplexe Designs | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Benutzerfreundlichkeit | ★★★★★ | ★★★★★ | ★★★★☆ |

| Vorteile | Kostengünstige Geräte und Materialien für Verbraucher Schnelle und einfache Option für einfache, kleine Teile | Großartiges Preis-Leistungs-Verhältnis Hohe Genauigkeit Hohe Oberflächengüte Schnelle Druckgeschwindigkeit Verschiedene funktionale Anwendungen | Starke funktionsfähige Teile Gestaltungsfreiheit Keine Stützstrukturen erforderlich |

| Nachteile | Geringe Genauigkeit Grobe Details Eingeschränkte Gestaltungsfreiheit | Einige Materialien sind empfindlich gegenüber langer UV-Lichteinwirkung | Leicht raue Oberfläche Eingeschränkte Materialoptionen |

| Anwendungen | Konzeptmodellierung Rapid Prototyping Funktionales Prototyping Fertigungshilfsmittel | Konzeptmodellierung Rapid Prototyping Funktionales Prototyping Rapid Tooling Fertigungshilfsmittel Kleinserien-, Übergangs- oder kundenspezifische Fertigung Dentalmodelle und -anwendungen Medizinische Modelle und Medizinprodukte Schmuckprototyping und -guss Modelle und Requisiten | Rapid Prototyping Funktionales Prototyping Kleinserien-, Übergangs- oder kundenspezifische Fertigung Langlebige, robuste Fertigungshilfsmittel Medizinprodukte, Prothetik und Orthetik |

| Fertigungsvolumen | Bis zu 300 × 300 × 600 mm (Desktop- und Benchtop-3D-Drucker) | Bis zu 353 × 196 × 350 mm (Desktop- und Benchtop-3D-Drucker) | Bis zu 165 × 165 × 300 mm (industrielle Benchtop-3D-Drucker) |

| Materialien | Standardthermoplaste wie ABS, PLA und deren Mischungen. | Verschiedene Kunstharze (Duroplaste). Allzweckkunstharze, technische Kunstharze (ABS-ähnlich, PP-ähnlich, flexibel, wärmebeständig, glasgefüllt und starr), Gusskunstharze, biokompatible Kunstharze (zahnmedizinische und medizinische Anwendungen). Pures Silikon und Keramik. | Technische Thermoplaste. Nylon 12, Nylon 11, glas- oder carbonfaserverstärkte Nylon-Verbundstoffe, Polypropylen, TPU (Elastomer). |

| Schulung | Geringer Schulungsaufwand zur Einrichtung von Druckteilen, Bedienung und Fertigstellung, mittlerer Schulungsaufwand zur Wartung. | Plug-and-Play. Geringer Schulungsaufwand zur Einrichtung von Druckteilen, Wartung, Bedienung und Nachbearbeitung. | Mittlerer Schulungsaufwand zur Einrichtung von Druckteilen, Wartung, Bedienung und Nachbearbeitung. |

| Anforderungen an die Räumlichkeiten | Klimatisierte Umgebung oder vorzugsweise individuelle Belüftung bei Desktop-Geräten. | Desktop- und Benchtop-Drucker eignen sich für den Einsatz in Büroräumen. | Werkstattumgebung mit mäßigen Platzanforderungen für Benchtop-Systeme. |

| Zubehör | System zur Entfernung von Stützstrukturen bei Maschinen mit löslichen Stützstrukturen (optional automatisiert), Fertigstellungswerkzeuge. | Waschstation und Nachhärtestation (beide optional automatisiert), Fertigstellungswerkzeuge. | Nachbearbeitungsstationen für Pulvermanagement und Teilereinigung. |

| Anschaffungskosten | Preiswerte FDM-Drucker und 3D-Drucker-Kits beginnen bei ca. 200 €. Professionelle Desktop-FDM-Drucker liegen zwischen 2000 € und 8000 € und industrielle Systeme sind ab 15 000 € erhältlich. | Kostengünstige Kunstharz-3D-Drucker sind für 200 € bis 1000 € erhältlich, professionelle SLA-3D-Drucker liegen im Bereich von 2500 € bis 10 000 € und großformatige Kunstharz-3D-Drucker im Bereich von 5000 € bis 25 000 €. | Industrielle SLS-3D-Drucker im Benchtop-Format beginnen bei unter 30 000 € für den Drucker und 60 000 € für das komplette Ecosystem, einschließlich Pulververwaltungs- und Reinigungsstationen. Konventionelle industrielle SLS-Drucker beginnen bei etwa 200 000 €. |

| Materialkosten | 50–150 €/kg für die meisten Standard-Filamente und 100–200 €/kg für Stützmaterial oder technische Filamente. | 100–200 €/l für die meisten Standard- und technischen Kunstharze, 200–500 €/l für biokompatible Materialien. | 100 €/kg für Nylon. SLS erfordert keine Stützstrukturen. Ungesintertes Pulver kann wiederverwendet werden, wodurch die Materialkosten sinken. |

| Arbeitsaufwand | Manuelles Entfernen der Stützstrukturen (für industrielle Systeme mit löslichen Stützstrukturen größtenteils automatisierbar). Für eine hochwertige Oberfläche ist umfangreiches Nachbearbeiten erforderlich. | Waschen und Nachhärten (beides größtenteils automatisierbar). Einfache Nachbearbeitung zum Entfernen von Stützspuren. | Einfacher, halbautomatischer Arbeitsablauf zur Reinigung von Teilen und Rückgewinnung von Pulver. |

Druckgeschwindigkeit im Vergleich: Gaming-Controller

| FDM-3D-Druck wählen | SLA-3D-Druck | SLS-3D-Druck | |

|---|---|---|---|

| 1 Baugruppe (3 Teile) | 10 h 32 min | 2 h 36 min | 3 h 52 min Druck (6 h 52 min Abkühlung) |

| 5 Baugruppen (15 Teile) | 52 h 40 min | 13 h | 9 h 38 min Druck (13 h 47 min Abkühlung) |

Vergleich von Druckern und Druckparametern:

- FDM-3D-Drucker: Bambu Lab X1, PLA Basic, 120 Mikrometer Schichthöhe, 15 % Fülldichte

- SLA-3D-Drucker: Form 4, Grey Resin, 100 Mikrometer Schichthöhe

- SLS-3D-Drucker: Fuse 1+ 30W, Nylon 12 Powder, 110 Mikrometer Schichthöhe

Druckgeschwindigkeit im Vergleich: Elektrischer Verbinder

| FDM-3D-Druck wählen | SLA-3D-Druck | SLS-3D-Druck | |

|---|---|---|---|

| 1 Baugruppe (2 Teile) | 2 h 38 min | 1 h 3 min | 3 h 30 min Druck (6 h 27 min Abkühlung) |

| 50 Baugruppen (100 Teile) | 84 h | 13 h 2 min | 12 h 59 min Druck (13 h 49 min Abkühlung) |

Vergleich von Druckern und Druckparametern:

- FDM-3D-Drucker: Bambu Lab X1, PLA Basic, 120 Mikrometer Schichthöhe, 15 % Fülldichte

- SLA-3D-Drucker: Form 4, Grey Resin, 100 Mikrometer Schichthöhe

- SLS-3D-Drucker: Fuse 1+ 30W, Nylon 12 Powder, 110 Mikrometer Schichthöhe

Druckgeschwindigkeit im Vergleich: Sitzprototyp von Radio Flyer

| FDM-3D-Druck wählen | SLA-3D-Druck | |

|---|---|---|

| 1 Prototyp | 42 h 3 min | 2 h 37 min |

Vergleich von Druckern und Druckparametern:

- FDM-3D-Drucker: Ultimaker S7, PLA, 100 Mikrometer Schichthöhe, 20 % Fülldichte

- SLA-3D-Drucker: Form 4, Fast Model Resin, 200 Mikrometer Schichthöhe

Sind Sie neugierig auf die Druckzeit Ihrer eigenen Teile? Laden Sie PreForm herunter, die kostenlose Druckvorbereitungssoftware von Formlabs, und berechnen Sie die Druckzeit beim Druck auf Formlabs' SLA- und SLS-3D-Druckern.

3D-Druckgeschwindigkeit: FDM, SLA und SLS im Vergleich

Wie schnell sind 3D-Drucker? Einer der wichtigsten Faktoren, die die Antwort auf diese Frage beeinflussen, ist das 3D-Druckverfahren. Erfahren Sie, was hinter der Geschwindigkeit von 3D-Druckern der Verfahren FDM, SLA und SLS steckt.

Schmelzschichtung (FDM)

Schmelzschichtung oder Fused Deposition Modeling (FDM), auch bekannt als Fused Filament Fabrication (FFF), ist das am weitesten verbreitete Verfahren des 3D-Drucks auf Verbraucherebene und für den Durchschnittsverbraucher am vertrautesten, da das allgemeine Konzept des 3D-Drucks mit der „Klebepistolen“-Methode in Verbindung gebracht wird. In FDM-3D-Druckern wird das Kunststofffilament erhitzt, bis es flüssig wird. Der flüssige Kunststoff wird dann in Schichten auf das Druckbett extrudiert, die aufeinander aufgetragen werden, bis das Teil fertig gedruckt ist.

Die Geschwindigkeit des FDM-3D-Drucks wird durch das Extrusionsverfahren und die Motorleistung bestimmt. Um präzise Teile zu erstellen, müssen FDM-3D-Drucker das Filament mit einer bestimmten, konstanten Geschwindigkeit extrudieren und die Düse in der XY-Ebene gleichmäßig bewegen. Eine Beschleunigung dieses Prozesses kann zu Schwankungen bei den mechanischen Eigenschaften des Filaments und zu ungenauen Ergebnissen führen.

Da es viele verschiedene Arten von FDM-3D-Druckern gibt – von kleinen Hobbygeräten im dreistelligen Preisniveau bis hin zu großen Industriedruckern, die in die Zehntausende gehen können –, muss die Druckgeschwindigkeit des FDM-3D-Drucks von Fall zu Fall bestimmt werden. Allerdings unterliegen alle FDM-Drucker bestimmten Faktoren:

- Die Geschwindigkeit des FDM-3D-Drucks hängt stark von der Teilgröße ab. Da das geschmolzene Polymer durch einen Extruder aufgetragen wird, dauert der Druck von Teilen, die entlang der X- und Y-Achse größer sind, länger – denn der Extruder muss längere Strecken zurücklegen.

- Die FDM-Druckgeschwindigkeit ist von den Druckerkomponenten abhängig. Viele FDM-3D-Drucker bieten eine große Auswahl an Düsen, Druckbetten, Extrudern und anderen Komponenten, die sich auf die Druckzeiten auswirken können.

- Die FDM-Druckgeschwindigkeit variiert je nach Füllung. FDM-Teile sind nicht vollkommen dicht – die Fülldichte gibt an, wie stark das Innere eines Teils gefüllt ist. Bei einer höheren Fülldichte muss mehr Material aufgetragen werden, was die Druckzeit verlängert.

- FDM-Drucke erfordern in der Regel nur wenig Nachbearbeitung, müssen aber ausgiebig geschliffen werden, um eine gute Oberflächenqualität zu erzielen. FDM-Drucke weisen meist sichtbare Schichtlinien auf, was bedeutet, dass es möglicherweise viel Zeit (und Arbeit) erfordert, qualitativ hochwertige Teile mit glatten Oberflächen zu erhalten – dies gilt insbesondere für den Druck komplexer Teile mit vielen Stützstrukturen.

Der Begriff Stereolithografie bezeichnet mehrere kunstharzbasierte 3D-Druckverfahren, bei denen flüssiges Kunstharz mithilfe von Licht ausgehärtet wird, meist durch einen Tank mit transparentem Boden, wobei die Teile kopfüber Schicht für Schicht auf eine Bauplattform gedruckt werden, die in den Tank abgesenkt wird. Zu diesen Verfahren zählen: Laser-Stereolithografie (SLA), Digital Light Processing (DLP) sowie Maskierte Stereolithografie (MSLA), auch bekannt als LCD-3D-Druck.

Die typische Druckgeschwindigkeit unterscheidet sich zwischen den verschiedenen Kunstharz-3D-Druckverfahren, wobei der MSLA- und DLP-Druck am schnellsten sind. Neueste MSLA-3D-Drucker wie der Form 4 und Form 4L von Formlabs nutzen eine Kombination aus leistungsstarkem Drucksystem und fortschrittlichem optischen System, um die einzelnen Schichten in wenigen Sekunden auszuhärten.

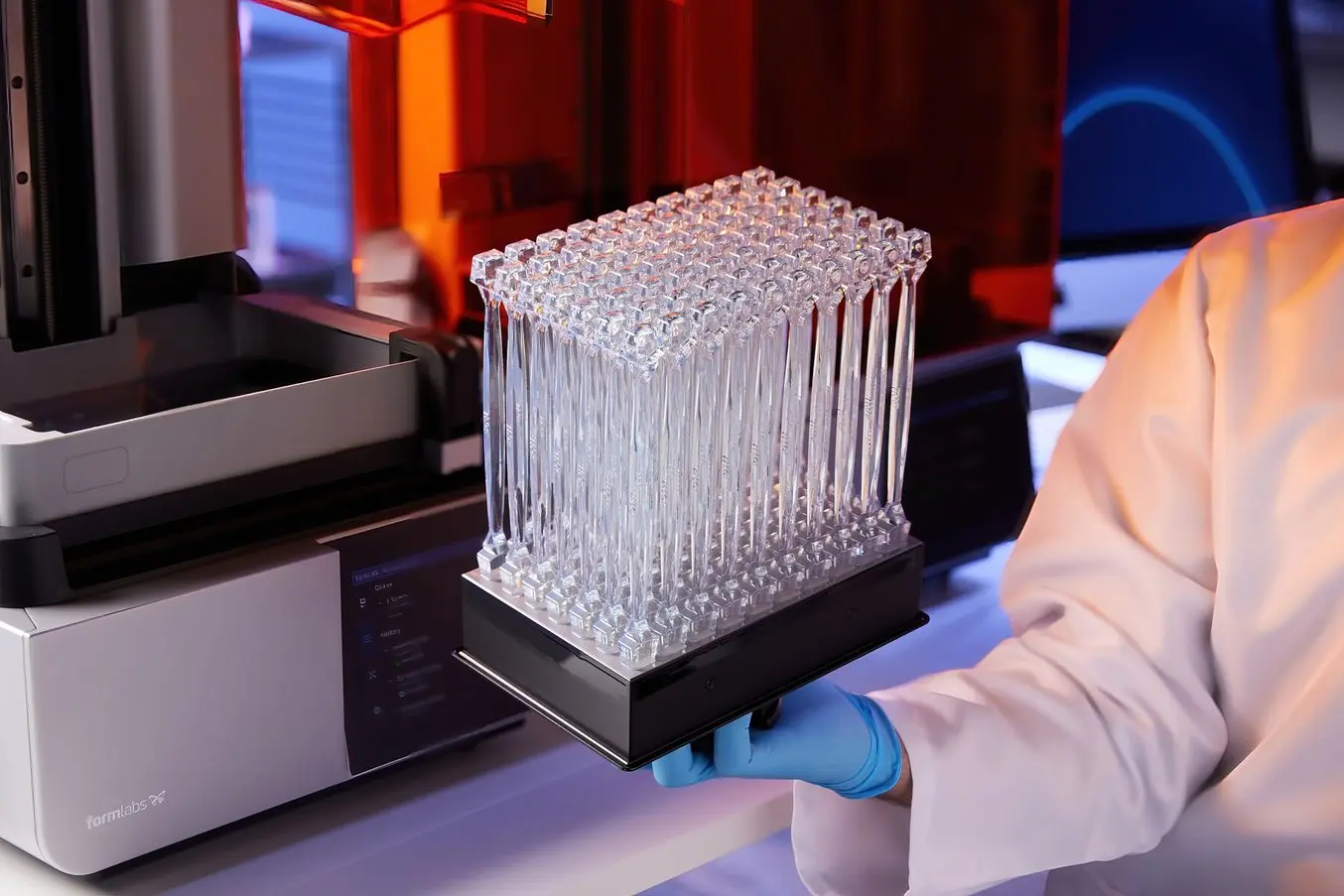

- Die SLA-Druckgeschwindigkeit kann für einzelne Teile und voll gepackte Fertigungsvolumen ähnlich ausfallen. Während der Laser in laserbasierten SLA-Druckern eine große Fläche überqueren muss, um das Harz auszuhärten, härten MSLA- und DLP-Drucker jede Schicht fast augenblicklich aus. Da ganze Schichten auf einmal ausgehärtet werden, gibt es fast keinen Geschwindigkeitsunterschied zwischen Druckaufträgen mit vielen Teilen und solchen, die nur ein Teil enthalten. Das ermöglicht einen höheren Durchsatz.

- Die SLA-Druckgeschwindigkeit ist von den Druckerkomponenten abhängig. Die Qualität und Leistung des Drucksystems und des optischen Systems wirken sich darauf aus, wie viel Licht den Tank erreicht, und haben damit einen direkten Effekt auf die Druckzeit. Auch andere Merkmale sorgen für eine Verkürzung der Druckzeit – beim Form 4 etwa der Harztank mit doppelschichtigem flexiblem Film, die Ablösetextur, die beschleunigte, automatisierte Harzabgabe und die schnelle Harzerhitzung.

- SLA-Drucke erfordern zwar Nachbearbeitung, diese lässt sich jedoch größtenteils automatisieren. Nach dem Druck müssen SLA-Teile in Alkohol oder Ether gewaschen werden, um überschüssiges Kunstharz zu entfernen. Einige Teile erfordern zudem eine Nachhärtung, um optimale Materialeigenschaften zu erreichen. Beide Schritte können mit modernen Nachbearbeitungslösungen automatisiert werden.

Der Form 4 und der Form 4L wurden entwickelt, um Teile mit Geschwindigkeiten von bis zu 100 mm pro Stunde herzustellen. Dafür kommen speziell entwickelte Materialien wie Fast Model Resin zum Einsatz. Die meisten Drucke mit dem Form 4 sind in weniger als zwei Stunden fertig, ganz unabhängig vom verwendeten Material. Das erlaubt mehrere Designiterationen am selben Tag. Und auch mit dem Form 4L sind die meisten Drucke in weniger als sechs Stunden abgeschlossen. Selbst Drucke, die die volle Höhe des Druckers erreichen, oder Großserien, die die gesamte Konstruktionsplattform mit Teilen vollpacken, werden in weniger als einem Tag gedruckt. Das eröffnet gleichzeitige Iterationen großer Teile oder die Produktion in hohen Stückzahlen.

Alle 3D-Druckverfahren sind im Laufe der Zeit schneller geworden, aber keines kann mit den Fortschritten beim Kunstharzdruck mithalten.Wenn Sie diese Geschwindigkeit Tag für Tag und Woche für Woche addieren, sind die Durchsatzvorteile außergewöhnlich. Der Form 4 und Form 4L halten jetzt mit Hochdurchsatz-Technologien wie dem Spritzguss mit. Der Druck voller Konstruktionsvolumen im Laufe von wenigen Stunden, mehrmals am Tag, kann die Produktion einer Spritzgussmaschine mit mittlerem Volumen erreichen – ohne die hohen Anfangskosten für die Produktionswerkzeuge.

Zuverlässigkeit von Form 4 und anderen Kunstharz-3D-Druckern unabhängig getestet

Der Form 4 von Formlabs erreichte in einer Untersuchung eines unabhängigen, weltweit führenden Produkttesters eine Druckerfolgsrate von 98,7 %. Eine vollständige Beschreibung der Testmethode und die Ergebnisse finden Sie in unserem Whitepaper.

Selektives Lasersintern (SLS)

Selektives Lasersintern (SLS) ist die am häufigsten genutzte Technologie der additiven Fertigung bei industriellen Anwendungen. Ingenieur*innen und Hersteller verschiedener Branchen setzen auf SLS, um starke und funktionsfähige Teile aus bewährten Materialien wie Nylon, Polypropylen oder TPU (Elastomer) zu produzieren.

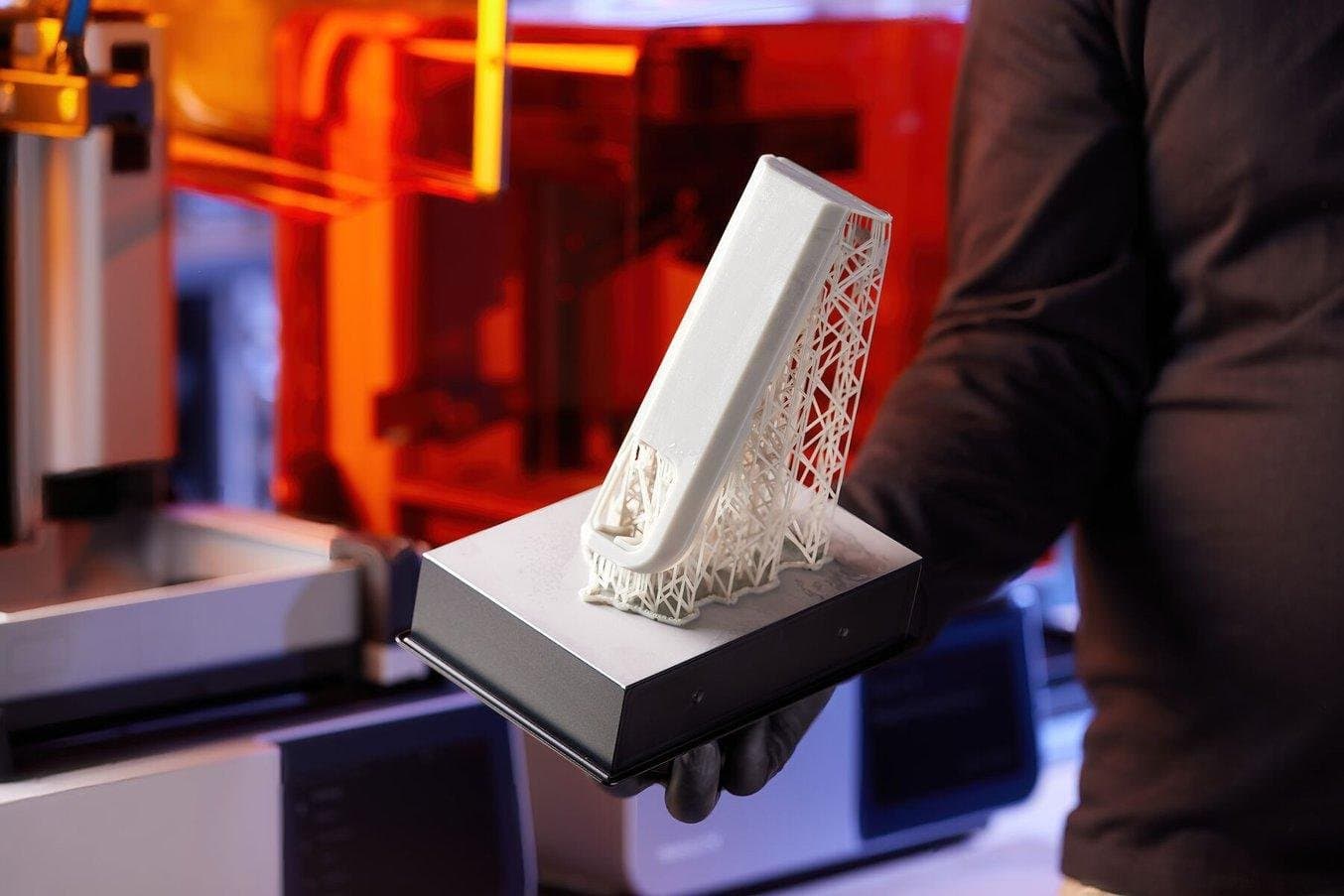

SLS-3D-Drucker verwenden einen Hochleistungslaser, um kleine Partikel aus Polymerpulver zu sintern. Da das ungesinterte Pulver das Teil beim Drucken stützt, sind keine zusätzlichen Stützstrukturen erforderlich.

SLS-3D-Drucker sind schneller als FDM-3D-Drucker, weil ihre Hochleistungslaser die einzelnen Pulverschichten schneller abtasten, als sich eine Extruderdüse über ein FDM-Druckbett bewegen kann. Allerdings ist die Laserbewegung dennoch langsamer als das Aufleuchten der Lichtquelle, die bei MSLA- oder DLP-Drucktechnologien verwendet wird.

Obwohl sie streng genommen nicht in die Druckzeit einfließt, muss beim SLS-3D-Druck auch die Abkühlzeit der Konstruktionskammer berücksichtigt werden. Da der Laser das Pulver bei extrem hoher Temperatur sintert, muss die Kammer abkühlen, bevor sie nachbearbeitet werden kann, was zu einer längeren Gesamtvorlaufzeit für die Teile führen kann.

Für die Produktion ist diese kombinierte Druck- und Nachbearbeitungszeit für SLS-Teile jedoch meist nicht von Belang. Obwohl die Druckgeschwindigkeit für einzelne Teile länger ausfallen kann als bei anderen Technologien, sorgen das größere Fertigungsvolumens und das selbststützende Druckbett, das die Verschachtelung von Teilen ermöglicht, insgesamt für einen hervorragenden Durchsatz beim SLS-3D-Druck.

So kann zum Beispiel ein vollgepackter Druckauftrag auf dem Fuse 1+ 30W über Nacht abgeschlossen werden, während die Abkühlung tagsüber außerhalb des Druckers erfolgt, was die Bereitstellung von Teilen am selben Tag und einen 24/7-Durchsatz ermöglicht.

- Die Druckgeschwindigkeit beim SLS-3D-Druck hängt von der Teilgröße ab. Bei Teilen mit höheren Abmessungen entlang der X/Y-Achse dauert der Druckvorgang länger, da der Laser einen größeren Bereich abtasten muss. Durch die Optimierung des Laserpfads auf dem Fuse 1+ 30W konnte Formlabs die Druckzeiten um bis zu 25 % verringern.

- Die SLS-Druckgeschwindigkeit ist von den Druckerkomponenten abhängig. Die Druckgeschwindigkeit hängt stark von der Laserleistung ab. Der Fuse 1+ 30W verwendet beispielsweise einen leistungsstarken 30-Watt-Laser, um einen hohen Durchsatz zu erzielen. Ein typischer Druckauftrag beansprucht nur 7 Stunden und Drucke mit 95%iger Packdichte werden in 14 Stunden abgeschlossen.

- SLS-Teile erfordern zwar eine Nachbearbeitung, aber diese ist sehr effizient. Die Nachbearbeitung kann recht schnell erledigt sein, denn Geräte wie der Fuse Sift und Fuse Blast automatisieren einen Großteil davon und es sind keine Stützstrukturen zu entfernen. Das erlaubt es Ihnen, in nur 15 Minuten von frisch gedruckten zu professionell fertiggestellten Teilen überzugehen.

Obwohl der SLS-3D-Druck nicht die beste Wahl für die schnellstmögliche Herstellung einzelner Teile darstellt, ist er dank seiner Kombination aus geringen Kosten pro Teil, hoher Produktivität, effizienten Nachbearbeitung und bewährten Materialien eine beliebte Wahl für Hersteller. Selektives Lasersintern stellt auch eine kosteneffiziente Alternative zum Spritzguss bei der Kleinserienfertigung und beim Bridge Manufacturing dar.

Welche Faktoren die 3D-Druckgeschwindigkeit beeinflussen

Teilgröße

Da jede 3D-Drucktechnologie Teile schichtweise fertigt, dauert der Druck umso länger, je größer das Druckteil entlang der Z-Achse ist.

Der Druck breiterer und längerer Druckteile oder mehrerer Teile entlang der X- und Y-Achse verlängert die Druckzeit allerdings nicht unbedingt. 3D-Druckverfahren, bei denen ganze Schichten auf einmal ausgehärtet werden (MSLA, DLP), drucken große Teile und vollgepackte Druckaufträge schneller als Technologien, bei denen eine Düse längere Strecken zurücklegen muss (FDM) oder Schichten einzeln nachgezeichnet werden (laserbasierte SLA, SLS).

Der Form 4 stellt einen dicht gepackten Druckauftrag in 2 bis 5 Stunden fertig, abhängig vom Material. Der Durchsatz, der sich mit einer Flotte erschwinglicher, schneller und intuitiver 3D-Drucker wie dem Form 4 erreichen lässt, kann mit konventionellen Verfahren wie Spritzguss Schritt halten.

Auflösung

Um zu verstehen, wie die Auflösung von 3D-Drucken gemessen wird, insbesondere bei einer Vielzahl von Technologien, müssen Druckteile auf drei Achsen analysiert werden: Z (vertikal) und X/Y (horizontal). Die Auflösung der Z-Achse wird stark von der Schichthöhe beeinflusst, während die X/Y-Auflösung von einer Reihe verschiedener Faktoren abhängt, die von der verwendeten 3D-Drucktechnologie bestimmt werden.

Die Schichthöhe (Z-Achsen-Auflösung) beeinflusst die Geschwindigkeit bei allen Arten von 3D-Druckern. Wenn ein Druck aus dickeren Schichten besteht, müssen weniger Schichten gedruckt werden, was die Gesamtdruckzeit verkürzt.

Bei FDM-3D-Druckern besteht ein erheblicher Kompromiss zwischen Druckzeit und Auflösung. Bei dickeren Schichten werden insgesamt weniger Schichten gedruckt, was die Druckzeit verkürzt, aber auch zu stärker sichtbaren Schichtlinien und einer weniger glatten Oberfläche führt.

Einige FDM-Drucker bieten die Möglichkeit, die Geschwindigkeit zu erhöhen, mit der der Extruder Filament aufträgt oder sich über den Fertigungsbereich bewegt. Darüber hinaus lassen sich auch größere Düsen installieren, die in kürzerer Zeit mehr Material auftragen können, dabei aber die Auflösung in allen Achsen verringern. Jede dieser Optionen führt zu einer geringeren Genauigkeit und Auflösung, einer schlechteren Oberflächengüte und anderen unerwünschten Resultaten.

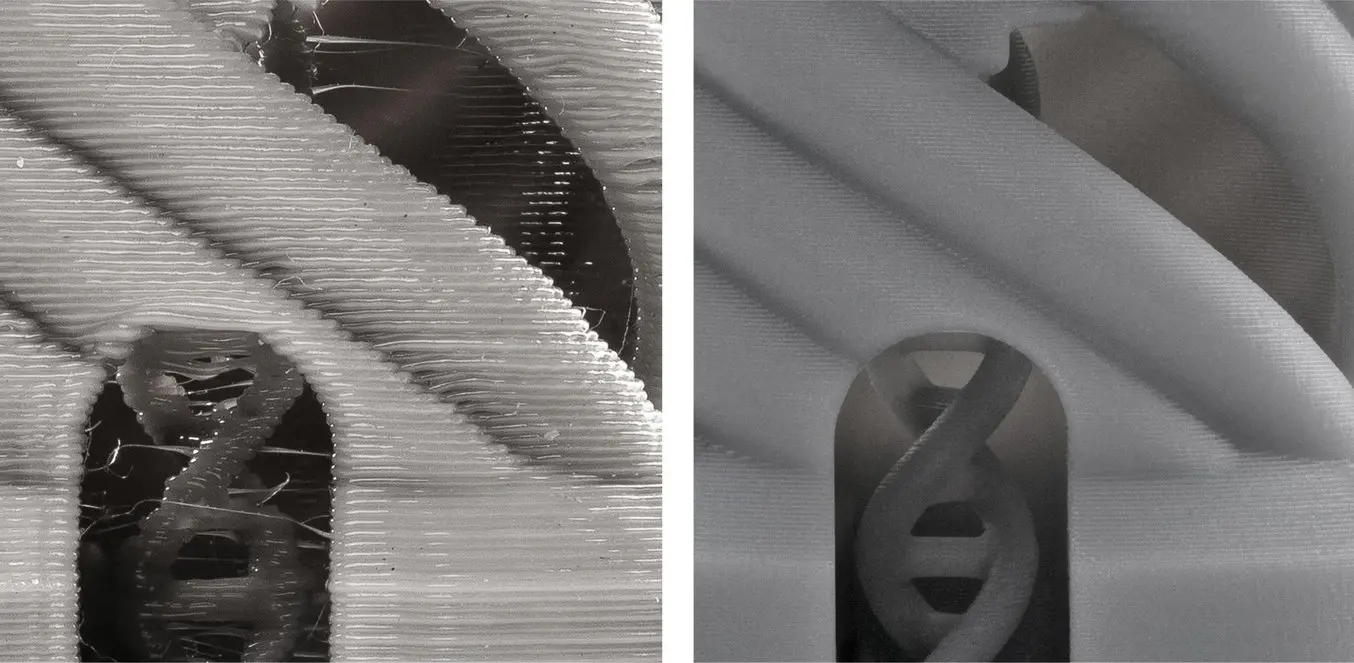

FDM-Drucker (links) haben mit komplexen Designs oder filigranen Details im Vergleich zu SLA-Druckern (rechts) Schwierigkeiten.

SLA-3D-Drucker bieten unabhängig von der Schichthöhe eine hohe Auflösung. Kunstharzdrucker können das Licht äußerst präzise auf das flüssige Harz lenken, was selbst beim Druck dickerer Schichten zu Teilen mit hervorragender Oberflächenqualität führt. Zwar sind die Schichtlinien auf gekrümmten Oberflächen etwas deutlicher sichtbar, bei den meisten Teilen gibt es jedoch kaum einen sichtbaren Unterschied zwischen 50 und 100 Mikrometern Schichthöhe, der die Verdopplung der Druckzeit rechtfertigen würde. Die X/Y-Auflösung hängt von der Auflösung des Projektors oder des LCD-Bildschirms bzw. von der Größe des Laserspots und dessen präziser Steuerung ab. Diese Werte werden durch die Hardwarespezifikationen bestimmt und sind in der Regel allen anderen Verfahren überlegen (50 Mikrometer oder weniger).

Ähnlich wie bei SLA ist die Auflösung bei SLS-3D-Druckern für die Druckzeit nicht von Belang. Der in SLS-3D-Druckern verwendete Laser verschmilzt Partikel mit hoher Präzision, und die gedruckten Teile weisen im Allgemeinen keine sichtbaren Schichtlinien auf. Bei den meisten SLS-Druckern lässt sich die Auflösung nicht einmal einstellen – die Z-Auflösung ist nicht anpassbar, während die X/Y-Auflösung durch die Hardwarespezifikationen festgelegt ist.

SLS-3D-Drucker in Industriequalität, wie der Fuse 1+ 30W, haben eine hervorragende Auflösung und können hochdetaillierte Teile herstellen, die Festigkeit mit organisch gekrümmten Oberflächen und präzisen negativen oder positiven Merkmalen kombinieren.

Materialien

Die Materialauswahl kann einen messbaren Einfluss auf die Gesamtdruckzeit haben. FDM-, SLA- und SLS-3D-Drucker drucken allesamt mit Polymeren. Allerdings sind das Erhitzen und Extrudieren, das Aushärten und das Sintern sehr unterschiedliche Prozesse.

Bei FDM-3D-Druckern kann die Art des Filaments einen großen Unterschied in Bezug auf die Druckgeschwindigkeit ausmachen. Im Allgemeinen sind leicht druckbare Materialien wie PLA und PETG die schnellsten Druckfilamente. Für technische Materialien wie ABS und Nylon ist die Druckgeschwindigkeit etwas geringer. Flexible Materialien wie TPU müssen hingegen wesentlich langsamer gedruckt werden, um hohe Druckerfolgsraten zu gewährleisten.

Beim Druck mit einem FDM-3D-Drucker lohnt es sich in der Regel, mit einer langsameren Einstellung zu beginnen, um sicherzustellen, dass die ersten Schichten richtig am Druckbett (und aneinander) haften, bevor die Geschwindigkeit erhöht wird. Eine höhere Druckgeschwindigkeit führt eher zu Fehldrucken und einer insgesamt geringeren Druckqualität – die Optimierung der Qualität auf einem schnellen FDM-3D-Drucker erfordert viel Ausprobieren.

Beim SLA-3D-Druck können die Opazität der Harze sowie die Konzentration der vom Hersteller hinzugefügten Fotoinitiatoren und anderer Härtungsmittel die Druckgeschwindigkeit beeinflussen.

Fast Model Resin, das druckschnellste Kunstharz von Formlabs, hat beispielsweise eine höhere Konzentration an Fotoinitiatoren und kann auf dem Form 4 mit einer Geschwindigkeit von über 100 mm pro Stunde gedruckt werden. Dies ermöglicht den Druck kleinerer Modelle in wenigen Minuten und eines voll gepackten Druckauftrags in unter zwei Stunden.

Fast Model Resin kann auf dem Form 4 mit Geschwindigkeiten von über 100 mm pro Stunde drucken.

Im Allgemeinen lassen sich transparente Harze etwas schneller drucken, da sie eine größere Aushärtungstiefe haben. Das bedeutet, die Aushärtung jeder Schicht beansprucht weniger Zeit. Außerdem werden hochviskose Kunstharze, etwa glasgefüllte Harze oder die in der Zahnmedizin für Zahnersatz verwendeten Materialien, in der Regel langsamer gedruckt als niedrigviskose Harze. Ähnlich wie bei FDM dauert der Druck flexibler Materialien länger als der starrer Materialien.

Bei SLS-3D-Druckern ist PA 12 das am weitesten verbreitete Material und in der Regel auch das schnellste, doch auch alle anderen Materialien bieten vergleichbare Druckgeschwindigkeiten, selbst die flexiblen.

Komplexität der Modelle

Auch wenn die Auffassung vorherrscht, dass Komplexität im 3D-Druck kostenlos ist (im Vergleich zu konventionellen Verfahren wie dem Fräsen oder dem Spritzguss), ist dies nicht ganz richtig, wenn es um die Druckgeschwindigkeit geht.

Die Modellkomplexität wirkt sich bei FDM-, laserbasierten SLA- und SLS-3D-Druckern leicht negativ auf die Druckzeiten aus. Das hat einen ähnlichen Grund wie die Tatsache, dass die X/Y-Abmessungen die Druckzeit bei einigen Druckern stärker beeinflussen als bei anderen: Diese Drucker müssen die Geometrie jeder Schicht nachzeichnen, was bei komplexeren Formen länger dauert. Da MSLA- und DLP-Drucker jedoch ganze Schichten auf einmal aushärten, gehen komplexere Teile nicht mit einem langsameren Druck einher.

Der andere, meist entscheidendere Aspekt sind die Stützstrukturen. Sowohl der FDM- als auch der SLA-Druck erfordern häufig Stützstrukturen, um komplexere Teile, z. B. solche mit vielen überhängenden Merkmalen, erfolgreich zu drucken. Nach Abschluss eines Druckauftrags müssen diese entfernt und Unregelmäßigkeiten am fertigen Teil abgeschliffen werden.

Die SLA-3D-Drucker von Formlabs erstellen leicht entfernbare Stützstrukturen, was die Nachbearbeitung verkürzt.

Stützstrukturen verursachen nicht nur zusätzlichen Zeitaufwand bei der Nachbearbeitung und verbrauchen wertvolles Material, sie können auch den Druckvorgang verlängern – insbesondere bei FDM-Druckern und SLA-3D-Druckern mit nur einem Laser.

Der SLS-3D-Druck ist ideal für den Druck komplexer Formen aus starren wie auch flexiblen Materialien.

Beim SLS-3D-Druck sind keine Stützstrukturen nötig, da das ungesinterte Pulver die gedruckten Strukturen an Ort und Stelle hält. Daher müssen beim SLS-Druck kein Pulver und keine Zeit für die Erstellung von Stützstrukturen verschwendet werden.

Fazit

Der 3D-Druck erfüllt die Ansprüche verschiedenster Branchen, Designs zu iterieren, Prozesse zu verbessern und sogar Endverbrauchsteile zu fertigen – und zwar schneller als mit herkömmlichen Methoden. Schnelle und durchsatzstarke 3D-Druck-Technologien wie SLA und SLS machen es möglich, Design- und Fertigungszyklen zu verkürzen.

Möchten Sie sich selbst von der Qualität des SLA- und SLS-Drucks überzeugen? Wählen Sie eine Anwendung aus unserer Liste aus und fordern Sie einen kostenlosen Probedruck an, um das Material zu finden, das Ihre Anforderungen erfüllt.