Bei Kaufentscheidungen in der heutigen Welt hat die Erfüllung kundenindividueller Anforderungen und Bedürfnisse immer mehr Gewicht. Laut einer Studie von Deloitte äußerten in einigen Kategorien sogar mehr als 50 % der Verbraucher ein Interesse an individualisierten Produkten oder Dienstleistungen. Dabei war die Mehrheit auch bereit, für solche Angebote mehr zu bezahlen. Da jedoch ein Großteil aller Produkte aus der Massenproduktion stammt, stellt sich die Frage, wie es Unternehmen gelingen kann, breiteren Zielgruppen individualisierte Produkte und Erfahrungen zu erschwinglichen Preisen anzubieten.

Bei der Herstellung maßgefertigter Produkte muss das Augenmerk ganz auf die jeweiligen Kundenanforderungen gelegt werden – dies für womöglich Tausende von Bestellungen umzusetzen, würde die Produktionskosten und Lieferzeiten mit traditionellen Fertigungsmethoden immens in die Höhe treiben. Mass Customization ist ein Prozess, der die Individualität der Maßanfertigung mit den Vorteilen der Massenproduktion kombiniert, um auf wandelnde Kundenanforderungen zu reagieren.

In diesem Leitfaden erhalten Hersteller Einblick in die verschiedenen Ansätze zur Individualisierung von Produkten und die Auswahl der passenden Methode sowie einen Überblick über fortschrittliche Technologien, mit denen Ihr Unternehmen in Mass Customization einsteigen kann.

Wie wird Mass Customization Wirklichkeit?

Lernen Sie, wie Sie mit 3D-Druck schnell und kostengünstig echte Mass Customization erzielen. Fachleute von Formlabs stellen Ihnen verschiedene Arbeitsabläufe vor, geben Empfehlungen und präsentieren echte Fallbeispiele von innovativen Unternehmen, die Mass Customization mithilfe von 3D-Druck umgesetzt haben.

Was ist Mass Customization?

Mass Customization, auf Deutsch auch kundenindividuelle Massenproduktion genannt, ist eine Marketing- und Fertigungstechnik, bei der die Flexibilität und Individualität personalisierter oder maßgefertigter Produkte mit den niedrigen Stückkosten der Massenproduktion vereint werden.

Bei der traditionellen Massenproduktion werden standardisierte Produkte mittels effizienter Verfahren in großen Mengen hergestellt. Möglich gemacht wurde die kontinuierliche Produktion standardisierter Produkte durch die Entdeckung des elektrischen Stroms und die Erfindung der Fließbandproduktion, welche den Beginn der zweiten industriellen Revolution einläuteten. Mit Einführung der Fließbandproduktion wurde die Fertigung in große, zentralisierte Einrichtungen verlagert, was die Massenproduktion von Gütern weiter begünstigte. Die dritte industrielle Revolution begann um 1970 mit der steigenden Automatisierung ganzer Produktionsprozesse, der stetigen Abschaffung menschlicher Interaktion und deren Ersetzung durch Robotik und automatisierte Fertigungslösungen. Die aktuelle Periode, Industrie 4.0, ist durch den Einsatz von Informations- und Kommunikationstechnologien in der Industrie gekennzeichnet.

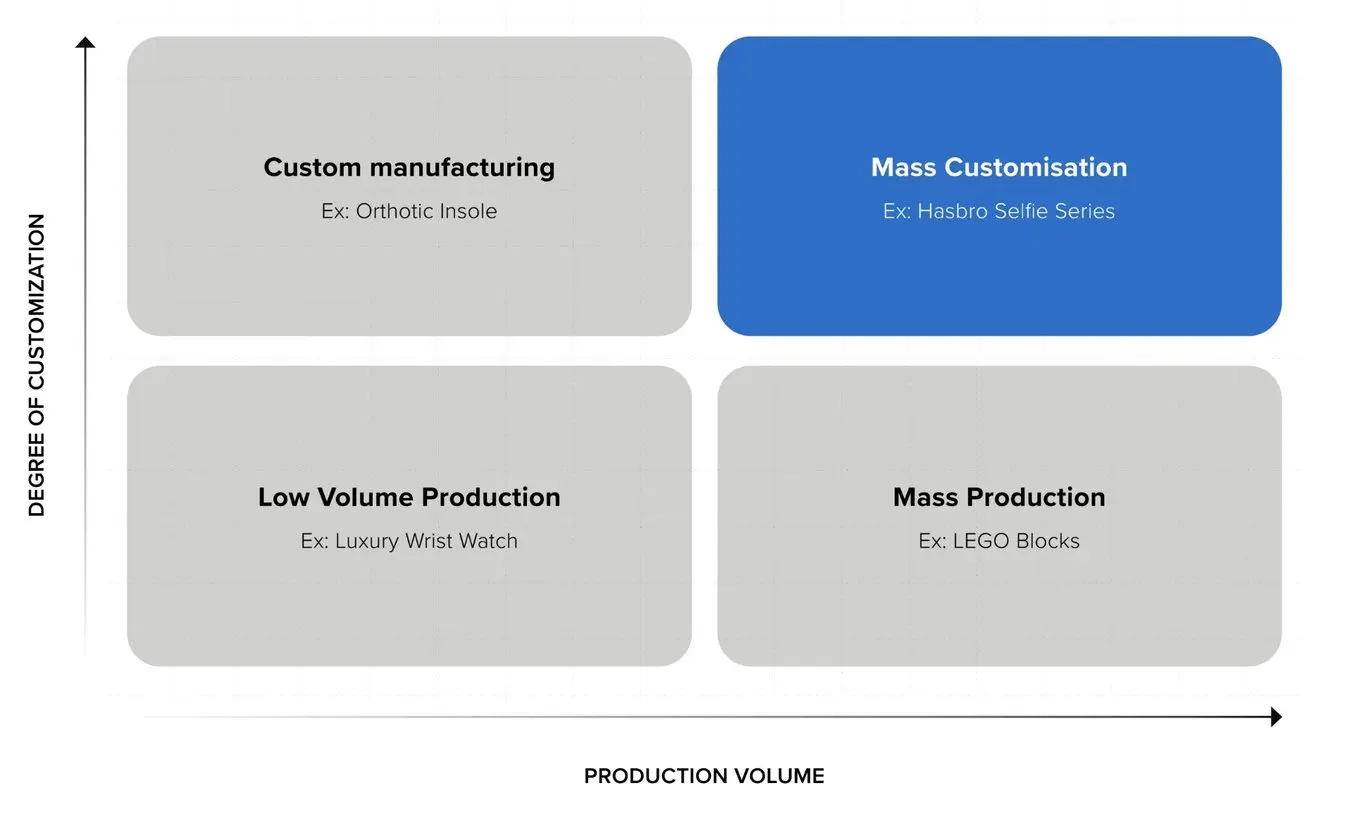

Während es bei der Massenproduktion darum geht, große Mengen von Gütern zu möglichst geringen Kosten herzustellen, liegt die kundenspezifische Fertigung am anderen Ende des Spektrums. Hierbei werden Produkte auf Grundlage spezifischer Kundenanforderungen entworfen, entwickelt und hergestellt. Traditionellerweise erfolgt die kundenspezifische Fertigung in niedrigen Produktionsvolumen oder kurzen Produktionsläufen, um außergewöhnliche Kundenanforderungen zu erfüllen, und ist mit höheren Kosten verbunden.

In der heutigen Marktsituation, in der eine weitreichende Nachfrage nach individualisierten Produkten besteht, stellen weder Massenproduktion noch kundenspezifische Fertigung eine geeignete Lösung dar. Mass Customization eröffnet Herstellern einen goldenen Mittelweg, um kundenindividuelle Produkte für wachsende Märkte in hohen Stückzahlen zu produzieren.

Nachfolgend geben wir eine vergleichende Übersicht über die verschiedenen Begriffe und ihre wichtigsten Charakteristika:

| Massenproduktion | Kundenspezifische Fertigung | Mass Customization | |

|---|---|---|---|

| Stückkosten | Niedrig | Hoch | Erschwinglich |

| Fertigungsvolumen | Großserienproduktion | Kleinserienproduktion | Mittlere bis hohe Produktionsvolumen |

| Produktionsansatz | Lagerfertigung | Auftragsfertigung, Assemble-to-order | Auftragsfertigung, Assemble-to-order |

| Produktvielfalt | Sehr begrenzt | Unbegrenzt | Leicht begrenzt bis unbegrenzt |

| Produktionsgeschwindigkeit pro Teil | Schnell | Langsam | Mittel bis schnell |

| Dauer bis zur Fertigstellung neuer Iterationen | Langsam | Schnell | Schnell |

| Gängige Produktionshilfsmittel und -verfahren | Spritzguss, Guss, Metallumformung, Stanzen, Fertigungsstraßen, Robotik und Automatisierung | Handarbeit, Zerspanung und Fertigungshilfsmittel | 3D-Scan, 3D-Druck, digitale Fertigungshilfsmittel, Rapid Tooling für traditionelle Fertigungsprozesse, Robotik und Automatisierung |

Abgesehen von Produktionsmenge und Kosten liegt einer der größten Unterschiede zwischen diesen Ansätzen in der Herangehensweise an die Produktion:

-

Die Lagerfertigung ist eine Fertigungsstrategie, bei der Produktionspläne anhand einer prognostizierten Nachfrage erstellt werden. Bei diesem Szenario versucht der Hersteller, die Nachfragezyklen und spezifischen Kundenanforderungen vorherzusagen, und produziert Güter, um diese erwartete Nachfrage zu erfüllen. In der Massenproduktion ist die Lagerfertigung der gängige Ansatz. Indem Hersteller Produkte in großen Mengen fertigen, halten Sie die Grundkosten der Produktion zwar niedrig, doch die Lagerung großer Bestände ist teuer und kann zu erheblichem Abfallaufkommen führen, wenn die Nachfrageprognosen falsch liegen.

-

Assemble-to-order ist ein Fertigungsansatz, bei dem alle für die Montage eines Endverbraucherproduktes benötigten Komponenten in Lagerbeständen gehalten werden. Die Montage erfolgt dann bei Eingang von Kundenbestellungen und anhand ihrer spezifischen Anforderungen. Assemble-to-order-Strategien kommen sowohl in der kundenspezifischen Fertigung als auch bei Mass Customization häufig zum Einsatz, wobei in letzterem Verfahren meist fortschrittlichere Prozesse zur Produktkonfiguration und Produktion genutzt werden, um die Kosten niedrig zu halten.

-

Die Auftragsfertigung hingegen erfordert umfassende Abstimmungen zwischen Herstellern und Auftraggebenden. Der Hersteller entwickelt ein Produkt anhand der konkreten Spezifikationen eines*r Kund*in, was unbegrenzte Variationsmöglichkeiten der Produkte bedeutet. Dieser Ansatz ist sowohl in der kundenspezifischen Fertigung als auch in der kundenindividuellen Massenproduktion weitläufig verbreitet. Bei Mass Customization kommen jedoch fortschrittlichere Prozesse zum Einsatz, um Daten für die Individualisierung zu sammeln, kundenspezifische Komponenten herzustellen und die fertigen Produkte zu montieren – und das alles im großen Maßstab, damit die Kosten niedrig gehalten werden.

Da mit den drei Konzepten jeweils unterschiedliche Ziele verfolgt werden, weichen auch die Produktionshilfsmittel und -prozesse sowie deren Charakteristika voneinander ab:

-

Die traditionelle Massenproduktion beruht auf herkömmlichen Fertigungsverfahren wie Spritzguss, Guss, Umformung oder Stanzen, für welche kostspieliges Werkzeug benötigt wird und deren Durchlaufzeit vom Entwurf über die Einrichtung bis zur Produktion mehrere Monate beansprucht. Für höhere Effizienz können hier Fertigungsstraßen und Automatisierung genutzt werden. Sobald der Produktionsprozess eingerichtet ist, können innerhalb kürzester Zeit Tausende von Teilen produziert werden, wobei sich die Fixkosten auf diese hohe Stückzahl verteilen und somit niedrige Stückkosten ergeben. Prozesse zur Massenproduktion sind unflexibel und Designänderungen sind teuer, da sie Anpassungen der Werkzeuge und des Fertigungsverfahrens erfordern.

-

Die traditionelle kundenspezifische Fertigung setzt manuelle Arbeiten, Zerspanung und eine Vielzahl von Fertigungshilfsmitteln ein. Es wird kaum oder wenig Werkzeug genutzt und der Arbeitsablauf ist flexibler, was die Einführung neuer Produkte und die Individualisierung von Designs vereinfacht. Manuelle Produktionsprozesse haben jedoch einen niedrigen Durchsatz und lassen sich nicht leicht skalieren.

- Mass Customization stützt sich auf innovative und aufkommende Technologien für die Einholung von Daten, das Entwerfen der Designs, die Fertigung der Teile und die Montage der Produkte. Dabei werden entweder Fertigungsverfahren eingesetzt, die kein Werkzeug benötigen, oder traditionelle Verfahren werden mit Rapid Tooling umgesetzt, um Kosten einzusparen. Abhängig von der nötigen Entwicklungszeit und der Komplexität des Produkts kann die Markteinführungszeit sogar noch länger ausfallen als bei der Massenproduktion, dafür sind Designänderungen jedoch kostengünstig und einfach umsetzbar – das macht die Individualisierung von Produkten und die Reaktion auf Marktanforderungen einfacher. Viele Unternehmen nutzen außerdem das Konzept der Modularität, nach welchem eine Vielzahl standardisierter, massenproduzierter Komponenten eingesetzt wird, die auf verschiedene Weisen montiert, angepasst oder mit kundenindividuellen Teilen kombiniert werden können, um ein endgültiges Produkt zu erhalten. Das erzielt einen höheren Durchsatz bei moderaten Kosten.

Vor- und Nachteile von Mass Customization

Mass Customization bietet zwar einzigartige Vorteile, ist aber dennoch nicht für jede Anwendung der richtige Ansatz. Im Folgenden geben wir einen kurzen Überblick über die Vor- und Nachteile des Konzepts, um Ihnen die Wahl zu erleichtern:

| Vorteile | Nachteile | ||

|---|---|---|---|

| Unternehmen können Aufpreise für individualisierte Produkte verlangen, die oft deutlich höher ausfallen als die Kosten des Einbaus individualisierter Komponenten in ein Produkt. | Die Fertigungskosten sind höher als bei traditioneller Massenproduktion standardisierter Güter. | ||

| Geschäftsmodelle mit Direktvertrieb sind nicht auf Mittelsmänner angewiesen, ergeben höhere Margen und geben Unternehmen die Chance, langfristige Beziehungen zu ihrem Kundenstamm aufzubauen. | Die Tauglichkeit des Konzepts hängt vom Produkttyp und der Zahlungsbereitschaft für die Individualisierung ab. Mass Customization eignet sich besser für Luxus- als Standardprodukte. | ||

| Durch Individualisierung heben sich Marken besser von der Konkurrenz ab; sie kann sogar ein Alleinstellungsmerkmal darstellen und steigert die Konkurrenzfähigkeit des Unternehmens. | Individualisierte Produkte führen oft zu verlängerten Lieferzeiten, da sie erst nach der Bestellung produziert und versandt werden. | ||

| Durch flexible Produktionsprozesse lassen sich Produkte leichter an Kundenanforderungen anpassen und sie erfordern keine kostspieligen Vorabinvestitionen zur Werkzeugausstattung. | Verglichen mit dem Produktionsvolumen traditioneller Massenproduktion ist der Durchsatz bei individualisierten Produkten verhältnismäßig niedrig. | ||

| Ein verbessertes Bestandsmanagement kann Fixkosten und Abfälle reduzieren und so für mehr Nachhaltigkeit sorgen, was für Verbraucher einen immer höheren Wert hat. | Eine gestiegene oder ungeplante Nachfrage nach kundenindividuellen Produkten kann Lieferkettenprobleme verursachen. Die Rückgabe von Produkten ist komplex oder nicht umsetzbar. | ||

| Die Option zur Personalisierung und engere Kundenbeziehungen steigern die Kundenzufriedenheit und verringern Abwanderung, wodurch sich der Kundenwert (Customer Lifetime Value) erhöht. |

Arten von Mass Customization

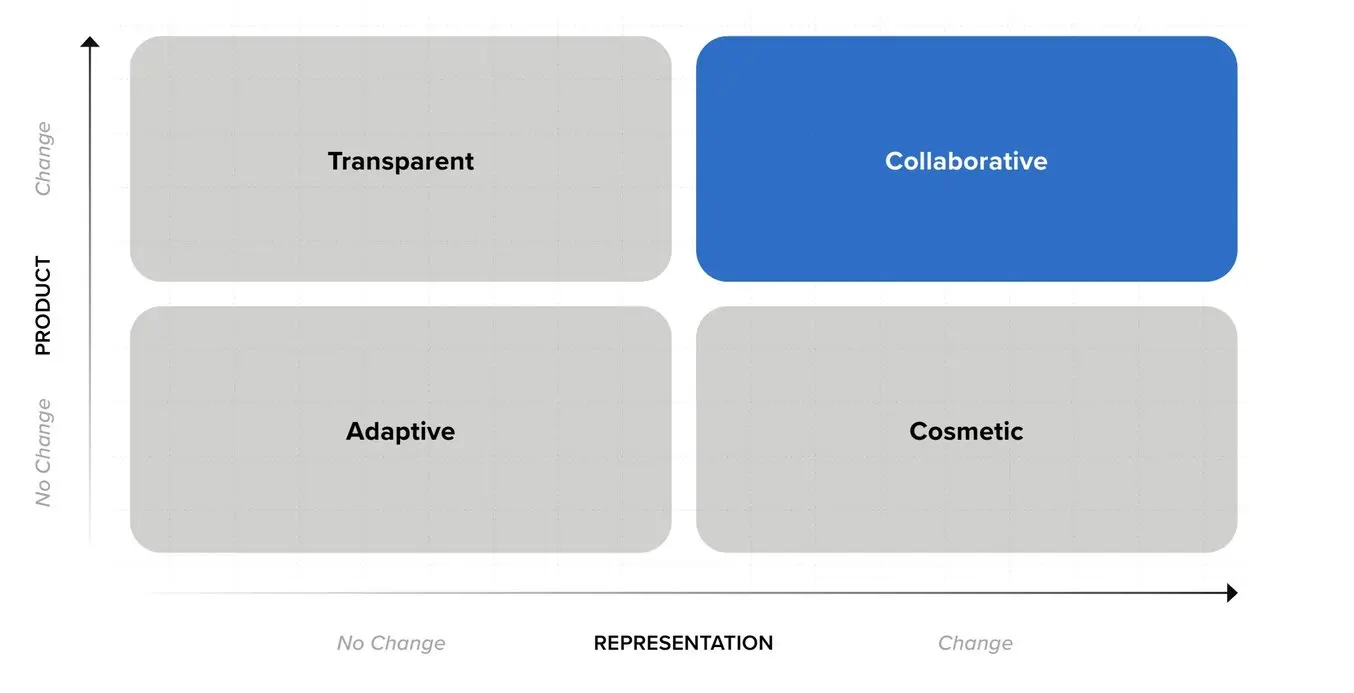

Pine und Gilmore (1992) haben vier verschiedene Ansätze für Mass Customization definiert, die entweder für sich genommen oder in Kombination angewandt werden können, um eine bestimmte Kundengruppe bestmöglich zu bedienen.

Unter folgenden Ansätzen wird unterschieden:

-

Kollaborativ: Bei kollaborativer Mass Customization besteht ein Dialog zwischen einzelnen Kund*innen und dem Hersteller, um die Kundenbedürfnisse zu spezifizieren, das konkrete Angebot zur Erfüllung dieser Ansprüche zu identifizieren und ein kundenindividuelles Produkt herzustellen. Dieser Ansatz wird am ehesten mit dem Begriff Mass Customization assoziiert. Er kommt vorwiegend bei Herstellern mit großen Kundenstämmen zur Anwendung, die Bedarf an individualisierten Produkten haben. Außerdem bietet er Kund*innen, die Probleme bei der Entscheidungsfindung oder besonders kritische Anforderungen haben, eine Plattform zur Darlegung ihrer konkreten Bedürfnisse.

Das Programm Nike by You (ehemals Nike ID) zur Personalisierung von Schuhen ist ein perfektes Beispiel für den kollaborativen Ansatz. Der Personalisierungsprozess gibt Kund*innen die Freiheit, ihre Schuhe individuell zu gestalten. Auf der Online-Plattform stehen ihnen Hilfsmittel zur Verfügung, um Produkte virtuell zu iterieren, bis schließlich das fertige Produkt hergestellt und an den*die Kund*in versandt wird. -

Adaptiv: Nach dem Konzept der adaptiven Mass Customization wird ein standardisiertes, aber individualisierbares Produkt angeboten, das so gestaltet ist, dass es nach Empfang durch die Auftraggebenden selbst angepasst werden kann. Die Optionen zur Modifizierung erlauben es Kund*innen, Produkte auf unterschiedliche Weisen, ihren jeweiligen Anforderungen entsprechend zu nutzen. Der adaptive Ansatz nutzt einfach anzuwendende Funktionen, damit die Produkte von Kund*innen möglichst einfach auf ihre Anwendungen abgestimmt werden können.

Systeme für das Internet der Dinge (Internet of Things, IoT) stellen ein ideales Beispiel für adaptive Individualisierung dar. So können Verbraucher in ihrer Wohnung IoT-Systeme zur Steuerung von Licht, Raumklima, Vorhängen, Fensterschließung, Lautsprechern, Haushaltsgeräten und mehr installieren – ganz nach ihren individuellen Bedürfnissen. -

Kosmetisch: Bei der kosmetischen Mass Customization wird ein standardisiertes Produkt verschiedenen Kund*innen je unterschiedlich präsentiert. Die Individualisierung erfordert nach dieser Herangehensweise keine aufwendigen Änderungen am verkauften Produkt selbst; stattdessen werden standardmäßige Produkte unter Nutzung individualisierter Präsentationsweisen verpackt, die bestimmte Kund*innen ansprechen. Kosmetische Individualisierung kann auf Kundenwunsch hin durchgeführt werden, aber auch diskret anhand von Kundendaten oder zufällig.

Die beliebte Coca-Cola-Kampagne „Share a Coke“ ist ein gutes Beispiel für kosmetische Mass Customization und illustriert sowohl deren positiven Einfluss auf die Verkaufszahlen als auch den Vorteil, individuelle Kundenbedürfnisse ohne Anpassungen am Standardprodukt zu bedienen. Im Zuge dieser Kampagne wurde die herkömmliche Verpackung standardmäßiger Coca-Cola-Dosen oder -Flaschen so abgewandelt, dass darauf die häufigsten Vornamen der jeweiligen Region auftauchten. Kund*innen konnten Flaschen mit ihrem Namen bestellen oder sich einfach an der aufregenden Suche nach ihrem Vornamen zwischen den Flaschen in einem beliebigen Laden erfreuen. -

Transparent: Transparente Individualisierung bedeutet, einzelnen Kund*innen einzigartige Produkte oder Dienstleistungen zur Verfügung zu stellen, ohne explizit offenzulegen, dass die Güter oder Dienstleistungen individuell für sie angepasst wurden. Unternehmen nutzen das Konzept der transparenten Mass Customization, wenn spezifische Kundenbedürfnisse in ihrer Datenbank leicht verfügbar sind oder Kundenanforderungen sich durch die Analyse von Verhaltensmustern vorhersagen lassen.

Diese Art der Individualisierung wird oft diskret durchgeführt, ohne Kund*innen explizit über die Personalisierungsbestrebungen zu informieren. Häufig kommt transparente Personalisierung bei Online-Diensten und -Plattformen zum Einsatz, wie etwa bei personalisierten Feeds auf Facebook, Musikempfehlungen bei Spotify oder Werbeanzeigen bei Google. Auch in der Kosmetikbranche gibt es Beispiele für erfolgreiche transparente Individualisierung von Produkten, etwa im Fall von L’Oreal. Der Kosmetikhersteller führte eine App ein, in der Kund*innen ihre Schönheitspflegeroutinen und ihre Ziele für die Hautpflege angeben konnten. Ausgehend von den Daten aus der App bietet das Unternehmen Privatpersonen und Schönheitssalons, die seine Produkte nutzen, individualisierte Hautpflegeprodukte in unterschiedlichen Mengen und Verpackungen an. In diesem Beispiel ist L’Oreal dank existierender Daten zu Verhaltensmustern von Kund*innen in der Lage, Mass Customization umzusetzen. Diese wiederum profitieren von der transparenten Individualisierung, da sie angepasste Produkte erhalten, die auf ihre Hautpflegegewohnheiten und ihren Standort abgestimmt sind, ohne dass sie selbst neue Wünsche äußern müssen.

Zur Übersicht sind in der folgenden Grafik die vier verschiedenen Ansätze zur kundenindividuellen Massenproduktion und ihre Auswirkungen auf die Standardprodukte eines Unternehmens illustriert:

Mass Customization vs. Mass Personalization

Bei Mass Customization, insbesondere der kollaborativen Herangehensweise, nehmen Kund*innen manuell Änderungen an einem Produkt vor, um ihre spezifischen Anforderungen zu befriedigen, wobei sie aus einer vorgegebenen Zahl von Konfigurationen wählen können. Die Individualisierung wird meist mithilfe von Lackierungen und individueller Stoffauswahl umgesetzt, doch nur wenige Unternehmen bieten auch die Option kundenindividueller Teilegeometrien. Bei den meisten der tatsächlich personalisierten Produkte, die heute auf dem Markt existieren, handelt es sich entweder um Luxusgüter oder Medizinprodukte, die beide mit hohen Kosten verbunden sind.

Unter Mass Personalization hingegen versteht man die Entwicklung oder Anpassung eines Artikels anhand von Kundendaten mit dem Ziel, individuelle Kundenanforderungen zu erfüllen, wodurch ein vollkommen einzigartiges Produkt entsteht. In der Vergangenheit standen keine zufriedenstellenden Fertigungslösungen zur Herstellung derartiger physischer Produkte zur Verfügung, doch heute revolutionieren fortschrittliche Verfahren wie der 3D-Druck die Möglichkeiten zur Lieferung individualisierter Güter, sodass auch vollkommen personalisierte Produkte in großem Maßstab gefertigt werden können.

Technologien für Mass Customization

Wie überbrückt die kundenindividuelle Massenproduktion nun die Lücke zwischen Massenproduktion und kundenspezifischer Fertigung? Indem sie sich auf innovative und aufkommende Technologien stützt, um Daten einzuholen, Designs zu entwerfen, Teile zu fertigen und Produkte zu montieren. Sehen wir uns einige der gängigsten Technologien zur Umsetzung von Mass Customization sowie ein paar echte Fallbeispiele an.

Produktkonfiguration

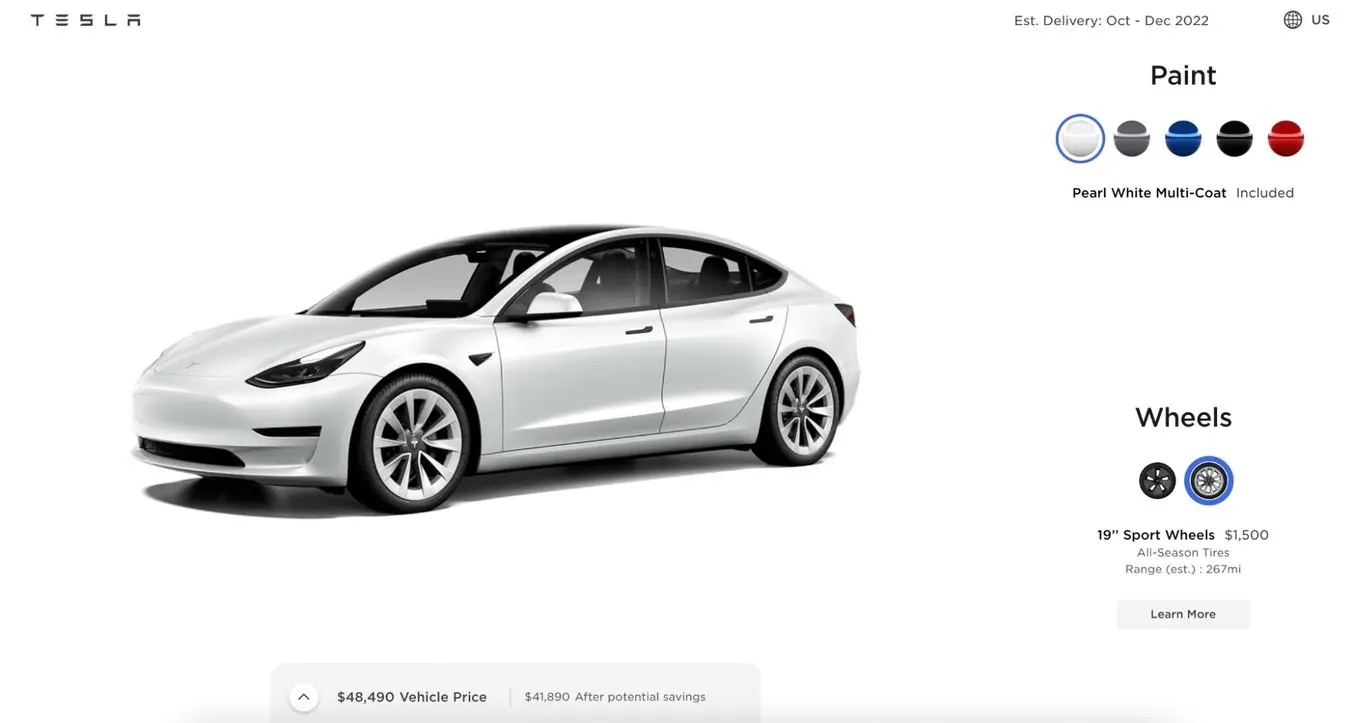

Produktkonfiguratoren auf Web-, App- oder Softwarebasis bieten die Möglichkeit, einem Produkt Merkmale hinzuzufügen oder diese anzupassen, das Design zu verändern oder sogar ganz neue, individuelle Designs oder Merkmale zu entwerfen. Sie gehören zu den häufigsten Hilfsmitteln für die kollaborative Individualisierung und haben einen hohen Nutzen sowohl im Marketing als auch bei der Aufzeichnung von Kundenpräferenzen, die sich dann in individualisierte Produkte verwandeln lassen.

Beispiele für solche Produktkonfiguratoren sind unter anderem Automobilkonfiguratoren, mit denen Kund*innen eine Ansicht des jeweiligen Automodells in verschiedenen Farben und mit verschiedenen Felgen oder Innenausstattungen erhalten, oder auch Konfiguratoren für Sonnenbrillen, mit denen verschiedene Rahmen, Linsen und mehr virtuell anprobiert werden können. Seit jüngster Vergangenheit sind sogar neuartige Konfiguratoren im Einsatz, die mithilfe von Augmented Reality eine noch realistischere Erfahrung bieten.

Der Produktkonfigurator von Tesla Motors erlaubt es Kund*innen, Autos individuell zu gestalten und direkt online zu bestellen, ohne dass sie je einen Ausstellungsraum besuchen müssen.

CAD

Computer-Aided Design (CAD) bezeichnet ein Verfahren, mit dem 2D-Zeichnungen und 3D-Modelle digital erstellt werden. In zahlreichen Branchen hat es die manuelle Anfertigung von Skizzen weitestgehend abgelöst. Heute wird die Mehrheit aller Produkte mithilfe von CAD entwickelt und auch integrierte Werkzeuge speziell zur Ermöglichung von Mass Customization sind auf dem Vormarsch.

Traditionelle CAD-Software ähnelt einer Kombination eines Schweizer Taschenmessers mit einer digitalen Zeichentafel: Sie bietet eine Vielzahl an Funktionen, mit denen jedes erdenkliche Design erstellt werden kann. Allerdings ist die Lernkurve bei solchen Programmen steil und ausgebildete Arbeitskräfte für CAD stehen nur begrenzt zur Verfügung. Daher werden CAD-Werkzeuge zur Mass Customization oft speziell für bestimmte Arbeitsabläufe angepasst, wobei die Komplexität des digitalen Designs vermindert wird, damit neue Entwürfe oder Designänderungen intuitiv durch ausgebildetes Personal oder Kund*innen durchgeführt werden können.

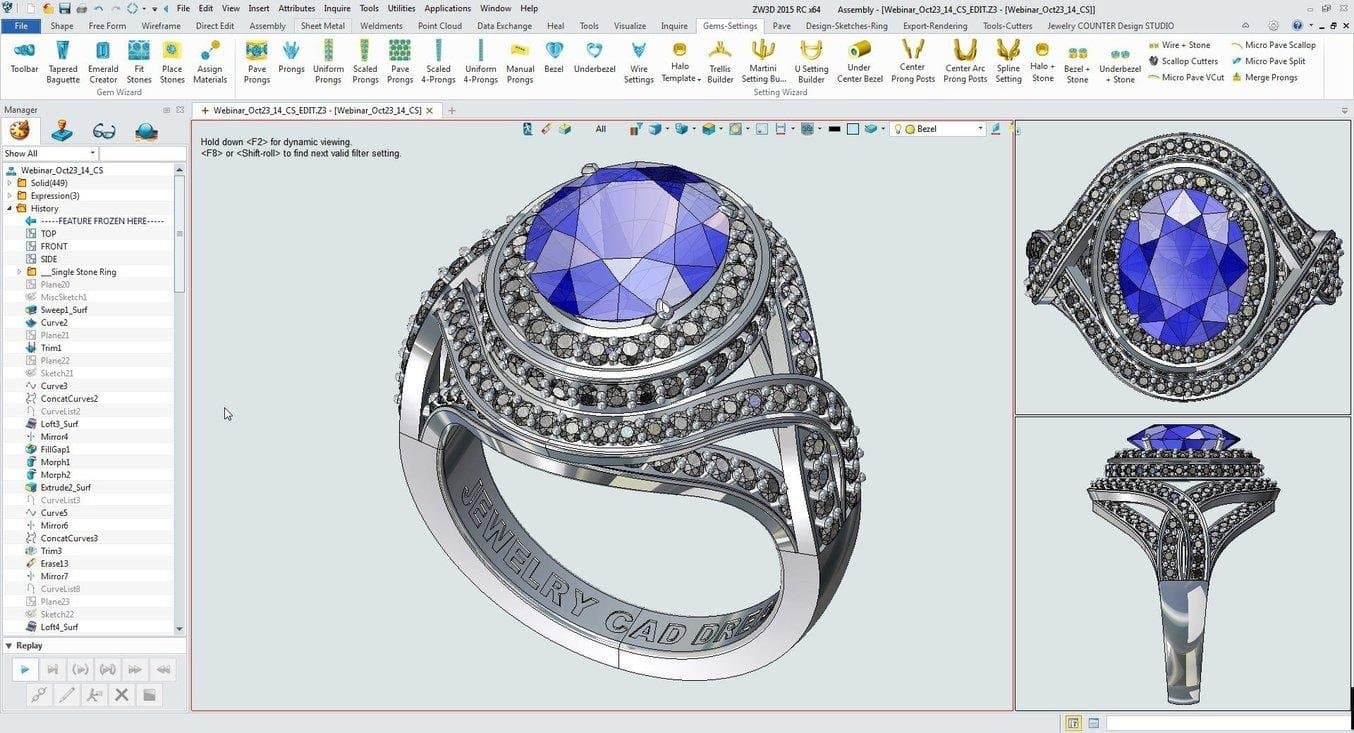

So gibt es heute zum Beispiel spezialisierte CAD-Software für den Entwurf dentaler Anwendungen wie Aligner, Zahnprothesen oder Kronen, die auf den Daten der Intraoralscans von Patient*innen beruhen. CAD-Werkzeuge für das Gesundheitswesen machen es medizinischem Personal möglich, anatomische Modelle, Prothesen oder Bohrschablonen zu designen. Mit CAD-Werkzeugen für die Schmuckbranche können neue, individuelle Designs am Computer entwickelt werden, was eine unermesslich leichter skalierbare Lösung ist, als Modelle traditionell per Hand aus Wachs zu schnitzen.

Auch die Individualisierung von Schmuck ist digital bedeutend einfacher als über das Schnitzen komplett neuer Wachsmodelle.

3D-Scan

3D-Scan bezeichnet die Analyse physischer Objekte oder Umgebungen zur Aufzeichnung von Daten über deren Formen und/oder Beschaffenheiten. Die so gesammelten Daten können dann zur Konstruktion digitaler 3D-Modelle genutzt werden.

3D-Scanner sind in immer mehr Einsatzbereichen weit verbreitet und spielen eine Schlüsselrolle bei der Datensammlung für die kundenindividuelle Massenproduktion. Für die Mass Personalization sind sie oft unersetzlich, da sie zur Aufzeichnung der exakten Form des Körpers genutzt werden, um Produkte und Applikationen maßgenau für einzelne Personen anzupassen. Einige Anwendungen erfordern zwar eigene 3D-Scanner, doch auch das Scannen mit Smartphones (Photogrammetrie und LiDAR) hat sich rasant weiterentwickelt, sodass Milliarden von Menschen bereits einen Scanner in der Tasche haben, der dazu in der Lage ist, als Input für Mass Customization geeignete Daten zu sammeln.

3D-Scanner können beispielsweise zum Scannen von Gesichtern zur Herstellung kundenindividueller Brillen eingesetzt werden, zur Maßanfertigung von Kopfhörern können Gehörgänge gescannt werden und anhand der Scans von Gebissen werden zahlreiche dentale Anwendungen gefertigt.

Zahnmedizinische Intraoralscanner werden in zahnärztlichen Praxen immer mehr zum Standard und nehmen den Platz der herkömmlichen, unangenehmen Abdrucknahme ein. Mithilfe der gesammelten digitalen Daten werden dentale Anwendungen entworfen.

3D-Scan und 3D-Druck für Reverse Engineering und andere Anwendungen

3D-Scan- und 3D-Druckverfahren lassen sich zum Nachbau, zur Restauration, für Reverse Engineering, Metrologie und viele weitere Anwendungen einsetzen. Laden Sie unser Whitepaper herunter, um diese Anwendungen kennenzulernen, und erfahren Sie, womit Sie beginnen sollten.

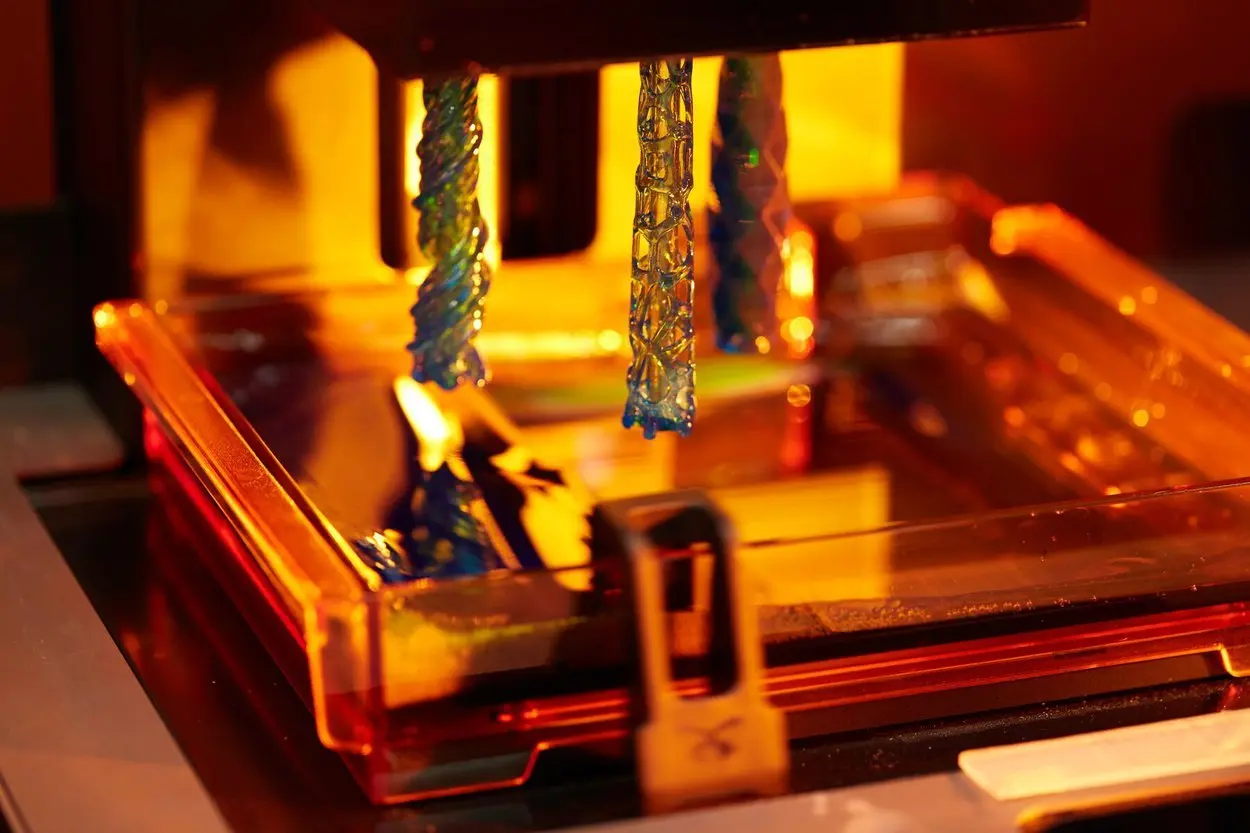

3D-Druck

3D-Druck oder additive Fertigungsverfahren erzeugen dreidimensionale Teile aus CAD-Modellen, indem sie Material Schicht für Schicht hinzufügen, bis ein physisches Teil entsteht.

Obwohl es seit den 80er Jahren 3D-Drucktechnologien gibt, haben die jüngsten Fortschritte bei Maschinen, Materialien und Software den 3D-Druck einem breiteren Spektrum von Unternehmen zugänglich gemacht, sodass immer mehr Anwendungsbereiche erschlossen wurden, einschließlich der Produktion von Teilen für die Endverwendung.

Da 3D-Drucker keine zusätzliche Werkzeugausstattung erfordern, muss lediglich das digitale Design angepasst werden, um ein Produkt kundenspezifisch zuzuschneiden – es fallen keine Zusatzkosten für Werkzeugbau an. Außerdem bietet der 3D-Druck praktisch unbegrenzte Gestaltungsfreiheit, da er auch komplexe Teile und Geometrien wie Überhänge, Mikrokanäle und organische Formen umsetzen kann, die mit traditionellen Fertigungsverfahren zu hohen Kosten oder gar nicht herstellbar wären.

Die additive Fertigung ist eine der gebräuchlichsten Produktionstechnologien für Mass Customization und bietet Lösungen für medizinische, zahnmedizinische und audiologische Anwendungen sowie für die Fertigung von Verbraucherprodukten und mehr.

Mit Hasbro's Produktlinie Selfie Series liefert das Unternehmen seinem Kundenstamm personalisierte Actionfiguren im großen Maßstab. Fans können ihr Gesicht mit dem Smartphone scannen, eine Frisur wählen und ihre Actionfigur individuell konfigurieren. Der personalisierte Figurenkopf wird auf einen standardmäßigen Körper einer Actionfigur gesetzt, der zwecks der Erschwinglichkeit mit traditionellen Methoden produziert wird, und die fertige kundenindividuelle Actionfigur wird versandt.

Gillette entwickelte das Konzept Razor Maker, das einen Individualisierungsprozess für den Direktvertrieb bietet. In einem Online-Konfigurator kann aus einer breiten Palette von Designs und Farben für Rasierergriffe gewählt sowie wahlweise der eigene Name zum Design hinzugefügt werden. Die Griffe werden mittels 3D-Druck gefertigt und mit den standardmäßigen Komponenten des Rasierers zusammengesetzt.

Abgesehen von der direkten Fertigung von Teilen für die Endverwendung kann der 3D-Druck auch zur Herstellung von Rapid Tooling und Fertigungshilfen genutzt werden, die die kundenindividuelle Massenproduktion unterstützen.

Additive Fertigung als Produktionstechnologie

Lernen Sie die fünf Kernvorteile der additiven Fertigung kennen, die geschäftskritische Innovationen fördern, sowohl bei Produkten als auch bei Geschäftsmodellen.

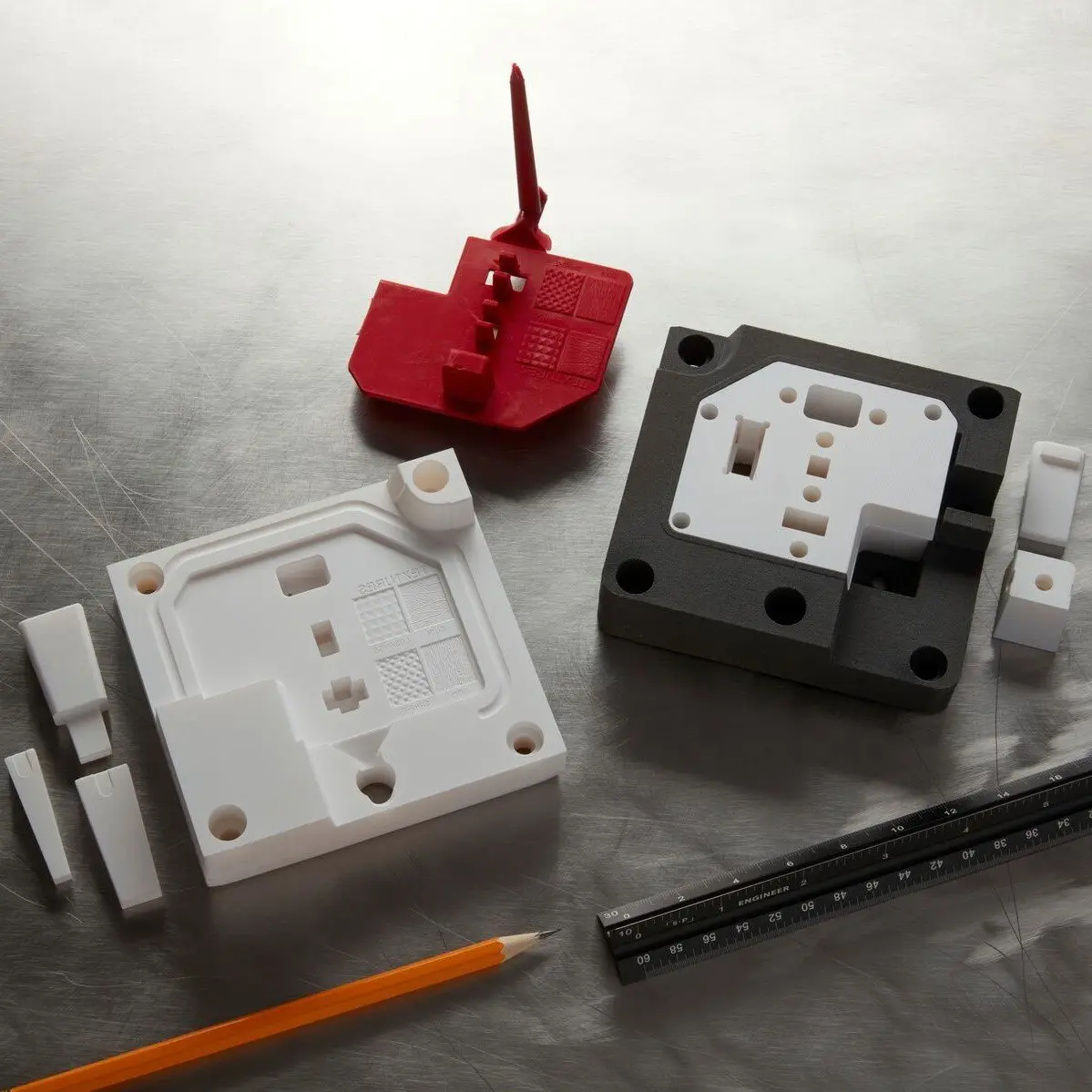

Rapid Tooling

Rapid Tooling beschreibt eine Reihe an Techniken, mithilfe welcher Werkzeuge für traditionelle Fertigungsverfahren wie Spritzguss, Thermoformen oder Formpressen schnell, kostengünstig und effizient gefertigt werden, um Teile schneller oder auch in geringen Stückzahlen herzustellen.

Konventionelle Werkzeugausstattung wird für gewöhnlich aus langlebigen Metallen hergestellt, mittels Zerspanung oder Metallguss. Diese Verfahren sind jedoch sehr teuer und eignen sich besser für die großangelegte Produktion. Rapid Tooling bietet die Möglichkeit, kundenindividuelle Teile oder Kleinserien von Endverbrauchsteilen über traditionelle Fertigungsverfahren herzustellen, die mit konventionellen Werkzeugbauprozessen unerschwinglich wären. So testen Hersteller den Markt für neue Produkte, bieten eine größere Produktauswahl an oder individualisieren Teile entsprechend der Wünsche und Bedürfnisse ihrer Kund*innen.

Die beliebtesten und geläufigsten Verfahren zur Herstellung von Rapid Tooling sind 3D-Druck und Zerspanung, wobei ersteres für Mass Customization die passendste Wahl ist.

Echte Fallbeispiele gibt es zur Genüge: So ist das Vakuumformverfahren mit 3D-gedruckten Modellen, die auf Intraoralscans des Patientengebisses basieren, die gängige Produktionsweise für transparente Aligner in der Kieferorthopädie.

Auch in der Schmuckbranche werden Modelle aus CAD-Designs gefertigt, die direkt gegossen werden können, um kundenindividuelle Schmuckstücke anzufertigen. Herkömmliche Modelle für den Direktfeinguss werden von Hand geschnitzt oder spanend bearbeitet, wenn das Teil ein Unikat ist oder nur eine Handvoll von Teilen hergestellt werden soll. Mit 3D-Druck hingegen können Schmuckmodelle direkt gedruckt werden, ganz ohne die Design- und Zeitbeschränkungen der anderen Verfahren.

Die Maßanfertigung audiologischer Geräte, z. B. In-Ear-Monitors, Hörgeräte oder Lärmschutz, war bisher sehr arbeits- und kostenintensiv, weshalb solche Geräte nur für einige wenige erschwinglich waren. Heute kann das Ohr 3D-gescannt und die Formen für den Silikonguss von Ohrpassstücken 3D-gedruckt werden – das macht es audiologischen Fachleuten möglich, maßangefertigte Geräte im großen Maßstab und zu erschwinglichen Preisen herzustellen.

Silikongussformen für Ohrpassstücke können 3D-gedruckt werden, um maßgefertigte audiologische Geräte herzustellen.

Leitfaden zum Rapid Tooling

In diesem Whitepaper sprechen wir über die Kombination von Rapid Tooling mit traditionellen Herstellungsverfahren wie Spritzguss, Vakuumformen oder anderen Gießverfahren.

Robotik und Automation

Robotik und Automation sind das A und O der dritten industriellen Revolution. Die neue Generation von Robotern wird in Anwendungen eingesetzt, die weit über traditionell relevante Domänen wie die Automobilindustrie hinausgehen, und spielt eine wichtige Rolle in vielen Abläufen der kundenindividuellen Massenproduktion.

Fortschritte in den Bereichen Computer Vision, Sensorik, eingebettete Prozessoren und künstliche Intelligenz verbessern die Fähigkeit von Robotern, unregelmäßige Objekte zu greifen, durch beengte Fabrikumgebungen zu navigieren und mit menschlichen Arbeitskräften zu interagieren.

Während herkömmliche industrielle Roboter im Werk durch Käfige, Barrieren oder Sicherheitsgehäuse isoliert werden und darauf programmiert sind, menschlichen Kontakt zu meiden, versprechen kollaborative Roboter die Arbeitsweise automatisierter Fabriken umzugestalten, hin zu mehr Interaktion zwischen Mensch und Roboter.

Die Programmierung von Robotern aller Ebenen wird immer leichter, sodass Unternehmen nicht zwingend auf kostspielige Integratoren angewiesen sind. Dadurch wird die industrielle Automatisierung auch für Hersteller zugänglich, die im kleinen Maßstab operieren oder eine flexible Produktionsumgebung benötigen, welche für die kundenspezifische Fertigung essenziell ist.

Miteinander verbundene Fabrikobjekte wie Roboter, Sensoren und Montagestationen können jetzt auch über Datenplattformen integriert werden und bestimmen nicht nur den Tagesbetrieb, sondern auch jede Phase des Produktlebenszyklus, von der Idee über Design und Entwicklung bis zu Vertrieb und Wartung. Für Mass Customization stellt das eine entscheidende Entwicklung dar, denn die Nachverfolgung von Aufträgen und produzierten Teilen ist komplexer und anfälliger für Fehler, wenn sich jedes Produkt unterscheidet.

Kollaborative Roboter können mit menschlichen Arbeitskräften zusammenarbeiten und sind leichter für flexible Produktionsumgebungen wie bei Mass Customization zu programmieren.

Arbeitsabläufe für Mass Customization

Wie schon die vorherigen Beispiele zeigten, sind die Arbeitsabläufe für die kundenindividuelle Massenproduktion unglaublich vielfältig. Sie kombinieren verschiedenste innovative Technologien und vereinen sie mit traditionellen Hilfsmitteln und Prozessen.

Nachstehend haben wir die üblichen Schritte grob umrissen:

1. Design

Stellen Sie Konfigurationsoptionen für Kund*innen bereit, erstellen Sie individualisierbare Designs in der CAD-Software oder kundenindividuelle Designs über den 3D-Scan eines Modells, einen MRT-Scan oder einen Intraoralscan.

2. Fertigung

Produzieren Sie Teile für die Endverwendung direkt mittels 3D-Druck oder setzen Sie 3D-gedrucktes Rapid Tooling in traditionellen Fertigungsverfahren ein. Durch Nachbearbeitung und Fertigstellung können zusätzliche Optionen zur Personalisierung angeboten und langlebigere Produkte erzielt werden.

Die Designbeschränkungen herkömmlicher Prozesse sind Vergangenheit – mit 3D-Druck werden individualisierte Teile und komplexe Designs kosteneffizient umgesetzt.

3. Montage

Nutzen Sie das kundenindividuelle Teil als Komponente oder Bauteil oder auch als selbstständiges Produkt ― ganz wie jedes andere Teil, das mit herkömmlichen Produktionsmethoden hergestellt wird.

Kombinieren Sie das individualisierte Teil mit Standardkomponenten, um die Kosten niedrig zu halten, und nutzen Sie Robotik und Automatisierungswerkzeuge für eine effizientere Produktion.

4. Skalierung und Agilität

Skalieren Sie die Produktion entsprechend der Nachfrage, ohne dass Ihre Werkzeugkosten explodieren, diversifizieren Sie Ihr Geschäft und reagieren Sie schneller als die Konkurrenz auf den Markt und Kundenanforderungen – und zwar ohne hohe Zusatzkosten für Werkzeugwechsel.

Nutzen Sie kundenindividuelle Angebote und neue Geschäftsmodelle zum Direktvertrieb, um Ihre Gewinnspanne zu erhöhen und stärkere Kundenbeziehungen aufzubauen.

Legen Sie los mit Mass Customization

Der Markt für kundenindividuelle Produkte und Dienstleistungen wächst stetig weiter. Das verspricht große Erfolge für Unternehmen, die neue Geschäftsmodelle verstehen und integrieren, während andere riskieren, abgehängt zu werden.

Sie haben Ideen zur Nutzung von Mass Customization in Ihrem Unternehmen, wissen aber nicht, wo Sie anfangen sollen? Kontaktieren Sie unser Team von Formlabs Factory Solutions, um Unterstützung bei der Zusammenstellung des idealen Arbeitsablaufs für Ihr Unternehmen zu erhalten, damit Ihr Einstieg in die kundenindividuelle Massenproduktion vollkommen reibungslos läuft.