Leitfaden zu hitzebeständigen Materialien für den 3D-Druck: Prozesse, Materialien und Anwendungen im Vergleich

Je ausgereifter und leistungsfähiger moderne 3D-Drucker werden, umso mehr gewinnen die Materialeigenschaften der verfügbaren Kunstharze, Pulver und Filamente an Gewicht, um neue Arbeitsabläufe zu schaffen und neue Anwendungen zu ermöglichen. Hitzebeständige Materialien für den 3D-Druck sind sehr gefragt, da sich die Technologie in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt, der Energie- und Gasindustrie und der industriellen Fertigung immer weiter verbreitet.

Die meisten 3D-Druckmaterialien sind Kunststoffe, aber es gibt auch 3D-Drucker, die Teile aus Metall oder Keramik drucken können. Kunststoffe sind in der Regel nicht für ihre Hitzebeständigkeit bekannt, doch neue Materialentwicklungen in den 3D-Drucktechnologien Schmelzschichtung (FDM), Stereolithographie (SLA) und Selektives Lasersintern (SLS) haben Kunstharze, Filamente und Pulver hervorgebracht, die auch hohen Temperaturen standhalten.

Im folgenden Artikel befassen wir uns mit den verschiedenen Typen von 3D-Druckern und hitzebeständigen Materialien für den 3D-Druck, darunter Filamente, Harze und Pulver, sowie mit den Vor- und Nachteilen der einzelnen Materialien.

Kostenlose Beratung buchen

Kontaktieren Sie unser Expertenteam für 3D-Druck für eine persönliche Beratung zur passenden Lösung für Ihr Geschäft, eine Analyse Ihrer Kapitalrendite, Testdrucke und vieles mehr.

Vergleich: Hitzebeständige 3D-Druck-Verfahren

| SCHMELZSCHICHTUNG (FDM) | STEREOLITHOGRAFIE (SLA) | SELEKTIVES LASERSINTERN (SLS) | |

|---|---|---|---|

| Auflösung | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Genauigkeit | ★★★★☆ | ★★★★★ | ★★★★★ |

| Oberflächengüte | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Durchsatz | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Komplexe Designs | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Benutzerfreundlichkeit | ★★★★★ | ★★★★★ | ★★★★☆ |

| Verfügbare Materialien | PLA, ABS, Polycarbonat (PC), PEEK, ULTEM | Hitzebeständige Kunstharze Echtes Silikon Technische Keramik | Nylon 12, Nylon 11, kohlenstoff- und glasgefülltes Nylon, TPU, Polypropylen |

| Höchste Wärmeformbeständigkeitstemperatur bei 0,45 MPa | 260 ºC (PEEK) | Kunststoffe: 238 °C (High Temp Resin und Rigid 10K Resin) Keramik: bis zu 1500 °C | 188 °C (Nylon 11 CF Powder) |

| Kosten | Preiswerte FDM-Drucker und 3D-Drucker-Kits beginnen bei ca. 200 €. Professionelle Desktop-FDM-Drucker liegen zwischen 2000 € und 8000 € und industrielle Systeme sind ab 15 000 € erhältlich. | Professionelle SLA-3D-Drucker kosten etwa 2500 € bis 10 000 € und großformatige Kunstharz-3D-Drucker etwa 5000 € bis 25 000 €. | Industrielle SLS-3D-Drucker im Benchtop-Format beginnen bei unter 30 000 € für den Drucker und 60 000 € für das komplette Ecosystem, einschließlich Pulververwaltungs- und Reinigungsstationen. Konventionelle industrielle SLS-Drucker beginnen bei etwa 200 000 €. |

| Vorteile | Erschwingliche Geräte und Materialien für Verbraucher | Genauigkeit Glatte Oberfläche Große Auswahl an Materialien Biokompatible Materialien verfügbar | Starke Funktionsteile Designfreiheit Keine Stützstrukturen erforderlich Biokompatible Materialien verfügbar |

| Nachteile | Geringere Qualität Teile nicht isotrop Eingeschränkte Designfreiheit | Empfindlich gegenüber längerer UV-Einwirkung | Raue Oberfläche Eingeschränkte Materialoptionen |

| Anwendungen | Grundlegendes Prototyping | Funktionales Prototyping Kleinserien-, Übergangs- oder Einzelfertigung Rapid Tooling (Formen, Modelle) Fertigungshilfsmittel (Halterungen, Vorrichtungen) (Zahn-)medizinische Anwendungen | Funktionales Prototyping Kleinserien-, Übergangs- oder Sonderanfertigungen Fertigungshilfsmittel (Halterungen, Vorrichtungen) |

So wählen Sie die richtige 3D-Drucktechnologie

Brauchen Sie Hilfe bei der Wahl des richtigen Kunststoff-3D-Druckers für Ihre Bedürfnisse? In diesem Videoleitfaden vergleichen wir die FDM-, SLA- und SLS-Technologien in Bezug auf häufige Kaufkriterien.

Messung der Hitzebeständigkeit von 3D-gedruckten Teilen

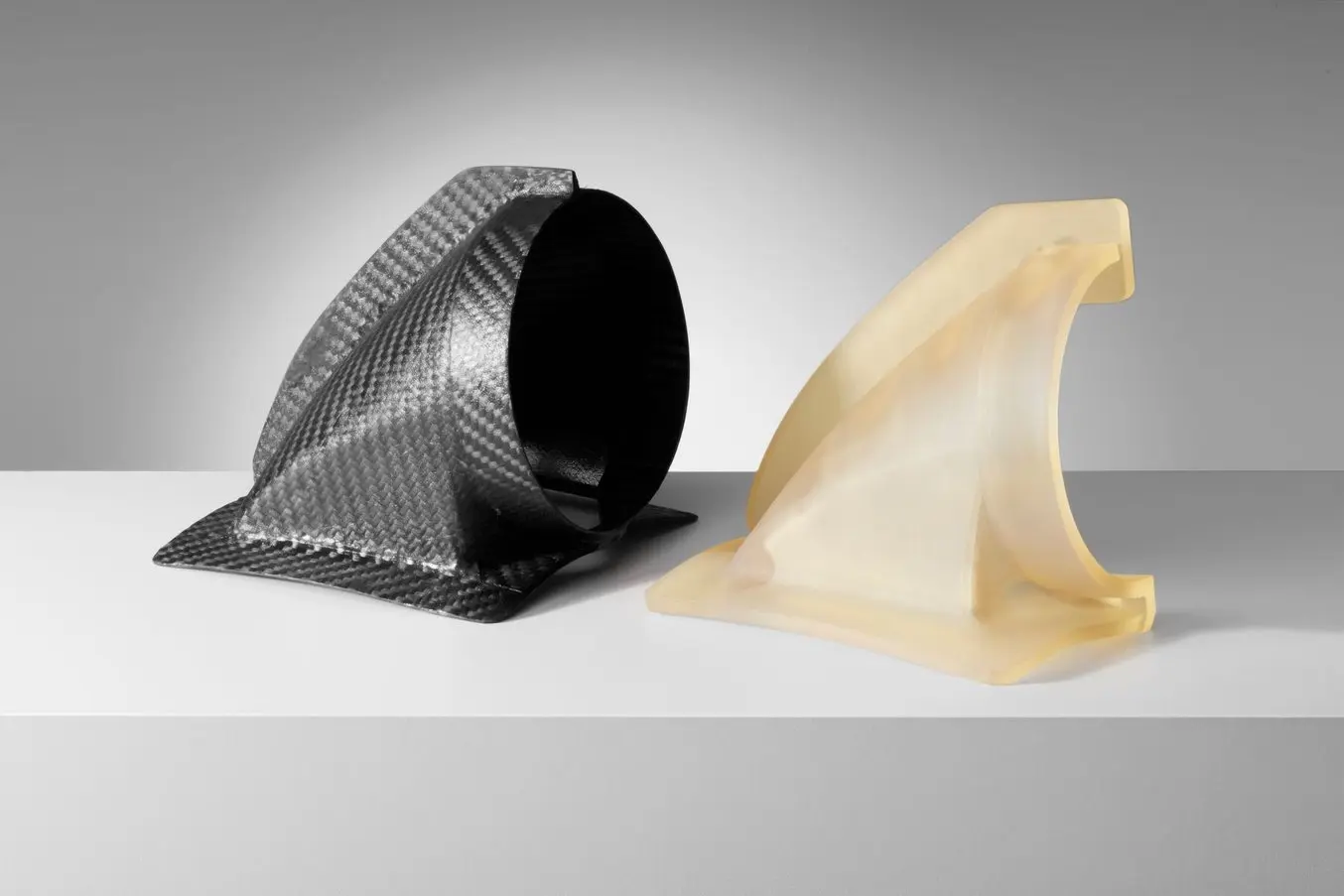

Materialien, die ihre Festigkeit auch bei hohen Temperaturen beibehalten, eignen sich ideal für Anwendungen wie den Formenbau zur Herstellung von Endprodukten. Ein Beispiel hierfür ist dieses Krümmerbauteil aus CFK (links), das mit einem Formwerkzeug aus High Temp Resin hergestellt wurde, welches auf dem Form 3+ (rechts) gedruckt wurde.

Der Sammelbegriff „Hitzebeständigkeit“ kann sich auf mehrere messbare Materialeigenschaften beziehen, die jeweils in bestimmten Situationen anwendbar sind. Es handelt sich dabei um folgende drei mechanische Eigenschaften:

-

Wärmeformbeständigkeitstemperatur (HDT): Misst, wie gut ein Material bei erhöhter Temperatur Verformungen standhält, oder einfacher gesagt, wie steif ein Material bei Erwärmung ist.

-

Vicat-Erweichungstemperatur: Misst die Temperatur, bei der eine Flachkopfnadel 1 mm tief in die Oberfläche eines Materials eindringen kann, oder einfacher gesagt, den Punkt, an dem die Stabilität der festen Form abzunehmen beginnt. Dieser Messwert ist nützlich für flexible Materialien, für welche die Wärmeformbeständigkeitstemperatur nicht sinnvoll ist.

-

Glasübergangstemperatur (Tg): Misst die Temperatur, bei der ein festes Material schmilzt.

Diese mechanischen Eigenschaften sind nicht variabel verwendbar, da sich die Messungen für ein einzelnes Material bei der Betrachtung dieser drei Kennzahlen erheblich unterscheiden: Die Temperatur, bei der sich ein 3D-gedrucktes Kunstharz unter Belastung leicht verformt (Wärmeformbeständigkeitstemperatur), bei der es anfällig für Kratzer oder Durchdringung ist (Vicat-Erweichungstemperatur) und bei der es flüssig wird, ist jeweils eine andere.

Die am häufigsten verwendete Metrik ist die Wärmeformbeständigkeitstemperatur (HDT), wenn es um die Bewertung der Tauglichkeit eines Materials in einer Umgebung oder Anwendung mit Hitzeeinwirkung geht. Da die Wärmeformbeständigkeitstemperatur die Leistung unter Belastung misst, ist es wichtig zu wissen, dass es zwei gängige Messungen für die Bewertung der HDT gibt: Wärmeformbeständigkeitstemperatur bei 0,45 MPa (67 psi) und Wärmeformbeständigkeitstemperatur bei 1,8 MPa (264 psi).

Finden Sie das richtige Material für Ihre Anwendung

Benötigen Sie Hilfe bei der Auswahl des richtigen 3D-Druckmaterials? Mit unserem interaktiven Materialkatalog treffen Sie in der wachsenden Bibliothek unserer 3D-Druckmaterialien die richtige Entscheidung, abgestimmt auf Ihre Anwendung und die für Sie wichtigsten Eigenschaften.

Hitzebeständige Filamente für den FDM-3D-Druck

Fused Deposition Modeling (FDM) bzw. Schmelzschichtung, auch bekannt als „Fused Filament Fabrication“ (FFF), ist die gängigste Form des 3D-Drucks bei Privatpersonen, was an der immer breiteren Verfügbarkeit entsprechender Geräte für Hobbyanwender liegt. FDM-3D-Drucker fertigen Teile durch Schmelzen und Extrudieren eines thermoplastischen Kunststofffadens (genannt Filament), der von einer Druckdüse schichtweise auf dem Konstruktionsbereich aufgetragen wird.

Die meisten FDM-Drucker können mit Filamenten drucken, die eine Wärmeformbeständigkeit von etwa 100 ºC aufweisen, während einige industrielle FDM-3D-Drucker mit hitzebeständigen Filamenten auch Teile für hitzeintensive Anwendungen drucken können. Diese können eine Wärmeformbeständigkeitstemperatur von 280 ºC aufweisen.

Hitzebeständiger FDM-3D-Druck: Pro und Kontra

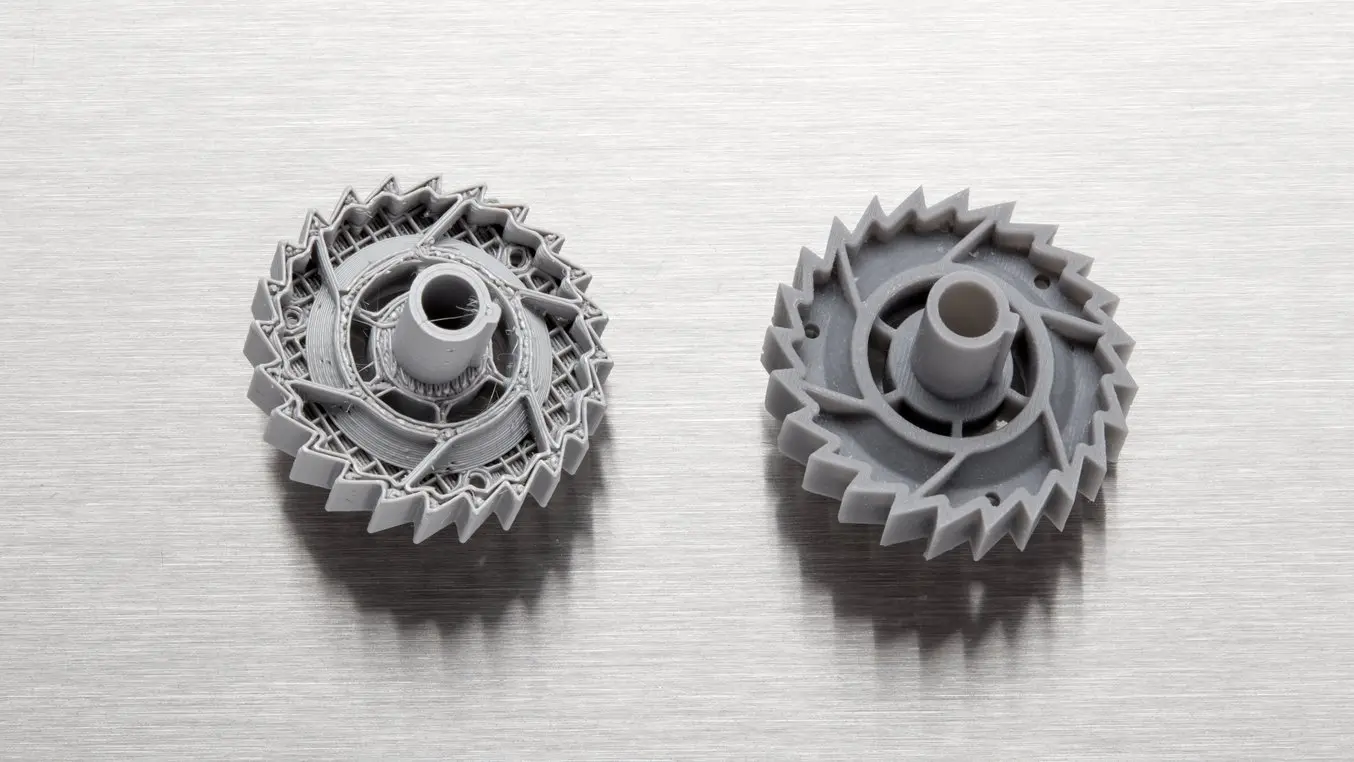

FDM-Drucker (links) haben mit komplexen Designs oder filigranen Details im Vergleich zu SLA-Druckern (rechts) Schwierigkeiten.

Der FDM-3D-Druck (Schmelzschichtung) eignet sich bestens für Machbarkeitsstudien und die kostengünstige Prototypenentwicklung einfacher Teile, wie z. B. für zerspante Teile. Für einfache Designs ist dies eine schnelle Lösung, und da viele Menschen bei 3D-Druck an die FDM-Technologie und das „Klebepistolen-Verfahren“ denken, ist der Einstieg in den 3D-Druck damit unkompliziert.

Die Schmelzschichtung hat jedoch eine niedrigere Auflösung und Präzision als SLA- und SLS-Druck und eignet sich deshalb nur bedingt für den Druck komplexer Designs oder filigraner Details. Die meisten professionellen und industriellen FDM-3D-Drucker mindern dieses Problem teilweise durch chemisch auflösbare Stützstrukturen. Außerdem bieten sie eine breitere Auswahl an technischen Thermoplasten. Jedoch ist der Preis solcher Geräte deutlich höher.

Drucker für den FDM-3D-Druck hitzebeständiger Teile

Es gibt eine große Auswahl an FDM-Druckern, mit denen sich hitzebeständige 3D-Druckteile herstellen lassen. Viele Drucker haben auch offene Plattformen, sodass Kunden mit mehreren Filament-Typen verschiedener Hersteller drucken können.

Die wichtigste Voraussetzung für den 3D-Druck hitzebeständiger Teile ist, dass der Extruder und das Druckbett des FDM-Druckers die höheren Temperatureinstellungen erreichen können, die zum Schmelzen und Extrudieren hitzebeständiger Filamente und zur Stabilisierung der Teile während des Druckvorgangs erforderlich sind. Es wird eine geschlossene Baukammer empfohlen, um eine gleichbleibende, hohe Temperatur während des Drucks aufrechtzuerhalten. Die Filamente mit der höchsten Hitzebeständigkeit, wie PEEK oder ULTEM, sind nur mit speziellen industriellen FDM-Druckern kompatibel.

Da diese Materialien darauf ausgelegt sind, sich bei höheren Temperaturen nicht zu verformen, bereitet das Schmelzen und Extrudieren oft Schwierigkeiten und kann zu inkonsistenten Drucken, Düsenstau oder anderen Problemen führen.

Hitzebeständige Filamente für den 3D-Druck im Vergleich

Einige fortgeschrittene FDM-Filamente wie ULTEM weisen eine hohe Hitzebeständigkeit auf und können für die Prototypenentwicklung bei Anwendungen mit höherer Hitzeeinwirkung, z. B. Bauteile für die Automobilindustrie, verwendet werden.

Die beiden gängigsten Materialien für den FDM-Druck sind PLA und ABS. Darunter bietet ABS eine höhere Hitzebeständigkeit. Es gibt auch weitere, hitzebeständigere Filamente, die jedoch oft schwieriger zu drucken sind oder spezielle industrielle 3D-Drucker erfordern.

PLA

PLA ist das am weitesten verbreitete Kunststoffmaterial für Filament-3D-Drucker – es ist kostengünstig, hat einen sehr einfachen Arbeitsablauf und ist in vielen Farben erhältlich, was es für den Hobbymarkt und den Bildungsbereich interessant macht. Standardmäßiges PLA hat eine relativ geringe Wärmeformbeständigkeitstemperatur von etwa 50 ºC bei 0,45 MPa. Wer die Benutzerfreundlichkeit bewahren und gleichzeitig schnell und einfach hitzebeständige PLA-Teile fertigen möchte, sollte daher auf PLA-Materialien mit Additiven zurückgreifen, die dessen Hitzebeständigkeit verbessern. Zusätzlich wird in einigen Workflows eine Wärmebehandlung empfohlen – das bedeutet, dass die fertiggestellten Teile wieder erwärmt werden, um ihre Strukturen weiter zu kristallisieren und Kriechen oder langsame Verformung unter Belastung zu verhindern.

ABS

ABS ist das gebräuchlichste FDM-Filament für das Ingenieurwesen und andere fortgeschrittene Anwendungen. Es produziert Teile, die stark und stoßfest sind. Mit einer Wärmeformbeständigkeitstemperatur von 90 ºC bei 0,45 MPa verfügt es über eine bessere Hitzebeständigkeit als andere gängige Filamente wie PLA oder PETG. ABS-Teile sind ideal für Anwendungen im Rapid Prototyping und in der Bildung; die kostengünstigen und zugänglichen Arbeitsabläufe machen es zu einer beliebten Wahl für schnelle Drucke.

Polycarbonat (PC)

Polycarbonat-Materialien sind zwar für ihre hohe Festigkeit und Hitzebeständigkeit bekannt, lassen sich aber in der Regel nur schwer 3D-drucken, da sie sich bei Erwärmung ausdehnen und die Druckteile reißen oder funktionsunfähig sein können. Hersteller von FDM-3D-Druckern umgehen dies häufig, indem sie PC-Verbundwerkstoffe mit Additiven erstellen, die ihre Haftfestigkeit erhöhen. Einige hitzebeständige PC-Verbundwerkstoff-Filamente können HDTs von bis zu 110 ºC bis 140 ºC bei 0,45 MPa erreichen, erfordern jedoch hohe Temperaturen für das Druckbett und die Extrusionsdüse, was die verfügbaren Druckertypen einschränken kann.

PEEK

PEEK- oder PEEK-Verbundstoff-Filamente bieten die höchste Hitzebeständigkeit für den FDM-3D-Druck. Wenn sie mit einem Material wie Kohlenstofffaser kombiniert werden, wie bei PEEK-CF, einem Verbundwerkstoff aus Kohlenstofffaser und PEEK, können diese Materialien bis zu 260 ºC erreichen, bevor sie sich unter Belastung verformen. Damit sind sie ideal für das schnelle Prototyping von elektrischen Steckverbindern, Produkten für den Außenbereich oder Haltevorrichtungen für Formprozesse. Das Material ist hoch chemikalienbeständig, reibungssicher und kann in fester Form nach dem Druck zerspant werden. Die Temperaturbeständigkeit von PEEK erschwert das Schmelzen und Extrudieren, und viele Nutzer berichten, dass Zuverlässigkeit und Einheitlichkeit mit PEEK schwieriger zu erreichen sind. PEEK-Filamente sind nur mit einigen wenigen industriellen FDM-Druckern kompatibel. Um gute Ergebnisse zu erzielen, müssen Drucker über einen Extruder verfügen, der 400 °C erreichen kann, eine Baukammer, die auf 120 °C erhitzt werden kann, und eine Bauplattform, die auf 230 °C erhitzt werden kann. PEEK ist auch wesentlich teurer als andere Filamente.

ULTEM (PEI)

ULTEM ist ein anderer Name für Polyetherimid (PEI), einen Hochleistungsthermoplast, der aufgrund seiner Hitzebeständigkeit und Festigkeit häufig im FDM-3D-Druck verwendet wird. Mit einer Wärmeformbeständigkeitstemperatur von etwa 150 °C bei 0,45 MPa und einer hohen Zugfestigkeit ist es ein tauglicher und kostengünstiger Ersatz für PEEK in einer Vielzahl von Anwendungen. ULTEM lässt sich leichter drucken als PEEK, erfordert aber immer noch einen Extruder für hohe Temperaturen – etwa 360 °C –, um gute Ergebnisse zu erzielen. Daher eignet sich nur eine begrenzte Auswahl von FDM-Druckern für das Drucken von ULTEM-Filamenten.

| Material | Hitzebeständigkeit | Ideale Einsatzbereiche |

|---|---|---|

| PLA | 50 °C | Steife und feste Prototypen, Halterungen und Vorrichtungen, Lehren |

| ABS | 90 °C | Schlagfeste Prototypen für Verbraucherelektronik |

| Polycarbonat (PC) | 140 °C | Langlebige, leichte und bruchsichere Teile für Gehäuse |

| ULTEM | 150 ºC | Chemikalien- und temperaturbeständige Haltevorrichtungen, Gehäuse und Prototypen |

| PEEK | 260 ºC | Prototypenentwicklung oder Funktionstests von elektrischen Steckverbindern zur Minimierung der Wärmeausdehnung, zur Gewährleistung der Chemikalienbeständigkeit und zur Förderung einer wirksamen Dichtung |

Anmerkung: Die Hitzebeständigkeit bezieht sich für alle Materialien auf die Wärmeformbeständigkeitstemperatur bei 0,45 MPa.

Hitzebeständige Kunstharze für den SLA-3D-Druck

Beim Kunstharz-3D-Druck, etwa dem SLA-3D-Druck (Stereolithografie), wird flüssiges Kunstharz in einem Tank mit einem Laser oder einer anderen Lichtquelle Schicht für Schicht ausgehärtet. Das Verfahren bietet eine große Auswahl hitzebeständiger 3D-Druckmaterialien.

Hersteller von Kunstharz-3D-Druckern fertigen ihre Materialien meist selbst – daher sind sie nicht so leicht zu identifizieren und zu gruppieren wie hitzebeständige FDM-Filamente. Viele Allzweckharze sind nicht sehr hitzebeständig, doch fortschrittlichere Materialien können die höchste Hitzebeständigkeit aller Kunststoff-3D-Druckverfahren erreichen.

Hitzebeständiger Kunstharz-3D-Druck: Pro und Kontra

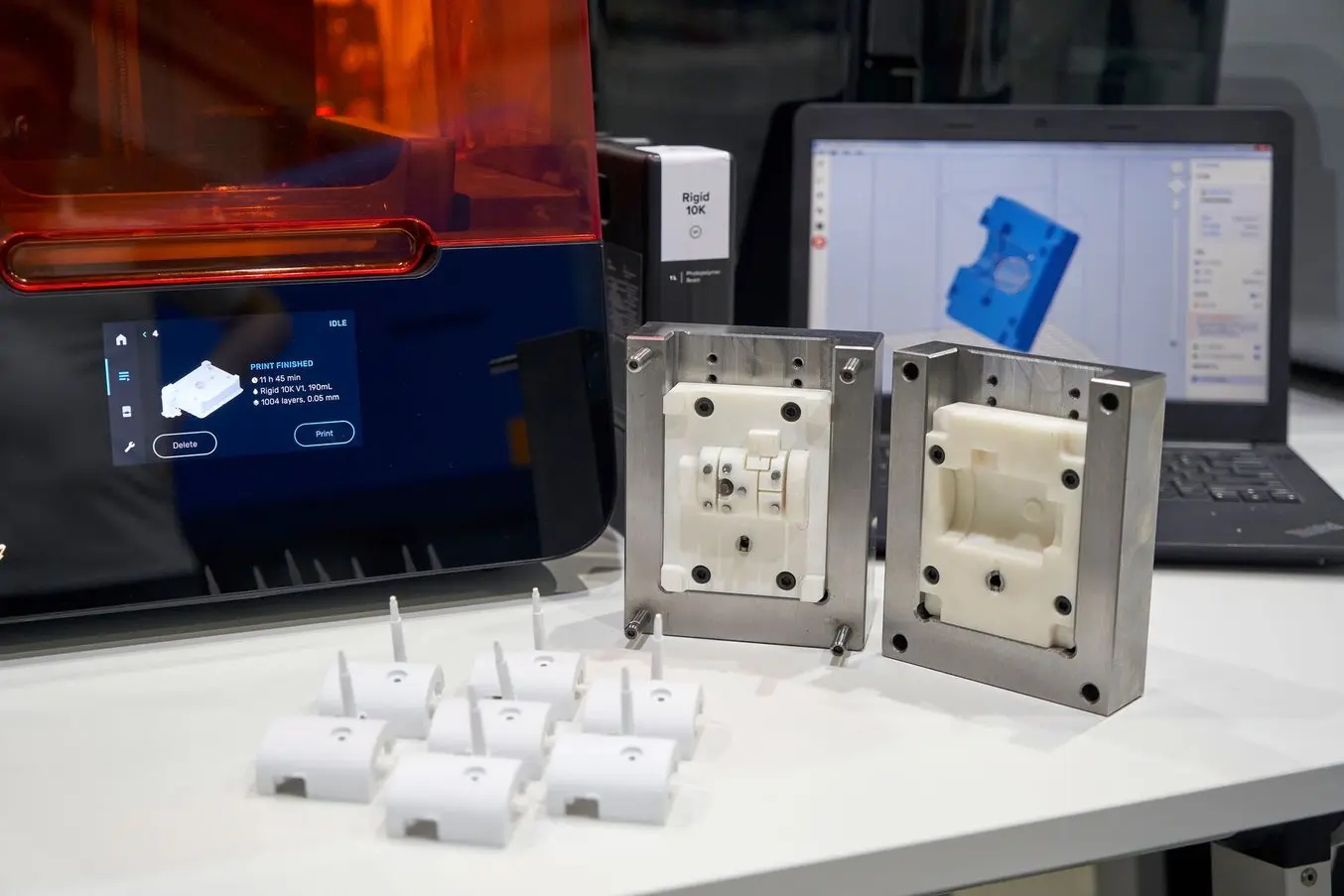

Der 3D-Druck mit Kunstharz kann für Anwendungen mit hoher Hitzeeinwirkung und hohem Druck verwendet werden. Formen aus Rigid 10K Resin sind eine kostengünstige Alternative zu zerspanten Formwerkzeugen aus Aluminium für den Spritzguss von Kleinserien.

Kunstharz-3D-Drucker eignen sich ideal zur Herstellung hochwertiger Teile mit glatter Oberflächenbeschaffenheit, engen Toleranzen und einer breiten Palette an Materialeigenschaften.

Augrund des Druckverfahrens, bei dem flüssiges Kunstharz mit einer Lichtquelle ausgehärtet wird, sind die Schichten in allen Dimensionen chemisch miteinander verbunden. Das bedeutet, die Teile sind isotrop und neigen im Gegensatz zu FDM-Teilen nicht zum Scheren auf einer Achse. Daher eignen sich 3D-Druckteile aus Kunstharz, die mit hitzebeständigen Harzen gedruckt werden, für Dichtungen, elektrische Anschlüsse, die mit anderen Bauteilen verbunden werden müssen, oder sogar für Anwendungen in der Automobilindustrie, der Luft- und Raumfahrt und der Energieversorgung, wo hohe Temperaturen Standard sind.

Das SLA-Verfahren bietet zudem glatte Oberflächen mit wenigen, fast nicht sichtbaren Schichtlinien und ein hohes Maß an Genauigkeit und Präzision. Hitzebeständige Kunstharze sind ideal für funktionale Prototypen, Fertigungshilfsmittel und Endverbrauchsteile bei Anwendungen im Wartungs- und Reparaturbetrieb (MRO), wo die Einsatzumgebung heiß sein kann.

Drucker für den Kunstharz-3D-Druck hitzebeständiger Teile

Komplettlösungen wie das Ecosystem des Form 3+ bzw. Form 3L ermöglichen das Design, den Druck und die Nachbearbeitung hitzebeständiger Teile innerhalb weniger Stunden. Kunden können 3D-Druck in industrieller Qualität im eigenen Haus umsetzen und so Kosten senken und Arbeitsabläufe optimieren.

Die Materialauswahl für den Kunstharz-3D-Druck hängt stark von der Art des Druckers ab. Im Gegensatz zum FDM-3D-Druck, bei dem gängige Kunststofftypen verfügbar und mit verschiedenen Druckertypen kompatibel sind, formulieren und entwickeln Hersteller von SLA-Druckern oft eigene, geschützte Materialien.

Formlabs bietet für seine Desktop-3D-Drucker und großformatigen Kunstharz-3D-Drucker über 40 Hochleistungsmaterialien mit einer breiten Palette an Materialeigenschaften. Bestimmte Harze sind speziell auf eine hohe Wärmeformbeständigkeit optimiert, wie z. B. High Temp Resin, während andere auf andere Materialeigenschaften ausgelegt sind, wie z. B. Zugfestigkeit, aber ebenfalls eine hohe Wärmeformbeständigkeit erreichen.

Einführung in den 3D-Druck mit Desktop-Stereolithografie (SLA)

Sie suchen einen 3D-Drucker, um in kurzer Zeit Modelle in hochauflösender Qualität zu erstellen? Lernen Sie in diesem Whitepaper das SLA-Druckverfahren näher kennen – von seiner Funktionsweise bis hin zu den Gründen für seinen Status als populärste 3D-Drucktechnologie bei der Umsetzung von Teilen mit unglaublichem Detailgrad, hoher Maßgenauigkeit und überragender Oberflächenqualität.

Hitzebeständige Kunstharze für den 3D-Druck im Vergleich

Der SLA-3D-Druck liefert glatte Teile in Endproduktqualität, die sich in einer Vielzahl unterschiedlicher Umgebungen bewähren. Formlabs hat mehrere hochtemperaturbeständige Kunstharze entwickelt, die sich auch für extreme Arbeitsumgebungen eignen, und darüber hinaus mehrere Materialien mit hervorragender Festigkeit, die auch hitzebeständig sind.

Bei der Auswahl eines Kunstharz-Druckers für den 3D-Druck hitzebeständiger Teile ist es wichtig zu definieren, welche mechanischen Eigenschaften zusätzlich zu Wärmeformbeständigkeitstemperatur noch gefordert sind. Wenn Ihre Teile zum Beispiel in Umgebungen von 200 ºC eingesetzt werden, ist dies die erste Eigenschaft, die zu betrachten ist. Wenn die Betriebsumgebung nur 150 ºC beträgt, stehen mehr Optionen zur Auswahl, sodass Kunden den Drucker auch anhand sonstiger verfügbarer Materialien, Oberflächenbeschaffenheit, Benutzerfreundlichkeit und Preis bewerten können.

Clear Resin

Der Kunstharz-3D-Druck bietet die einzigartige Möglichkeit, vollkommen transparente Druckteile zu erstellen. Das auf Festigkeit und Haltbarkeit ausgelegte Allzweckmaterial Clear Resin ist so hitzebeständig, dass es auch für Anwendungen mit höheren Temperaturen, wie z. B. Heißluft- oder Gasleitungen, verwendet werden kann. Mit einer Wärmeformbeständigkeitstemperatur von 73 °C bei 0,45 MPa ist dieses Allzweckmaterial hervorragend für die funktionale Prototypentwicklung geeignet. Clear Resin kann für Umformungsprozesse bei niedrigeren Temperaturen verwendet werden, z. B. für den Polyurethanguss, da die Temperaturen im Formwerkzeug in der Regel nur etwa 60 °C erreichen.

Tough 2000 Resin

Für das Prototyping von starken, steifen und stabilen Teilen, die sich nicht leicht verbiegen sollen, ist Tough 2000 Resin eine ausgezeichnete Wahl. Es eignet sich für Halterungen und Vorrichtungen, die eine hohe Formbeständigkeit erfordern, da es der Festigkeit und Steifigkeit von ABS sehr nahe kommt.

High Temp Resin

Für Anwendungen bei hohen Temperaturen, die eine glatte Oberflächenbeschaffenheit und die optimierten Materialeigenschaften von SLA-Harzen erfordern, ist High Temp Resin eine ideale Wahl. Es handelt sich dabei um ein speziell auf hohe Wärmebeständigkeit ausgelegtes Kunstharz. Dank seiner Wärmeformbeständigkeitstemperatur von 238 °C bei 0,45 MPa, der höchsten unter den Formlabs-Kunstharzen, ist High Temp Resin ideal für Anwendungen wie das funktionale Prototyping von Unterhaltungselektronik mit hoher Hitzeeinwirkung, Anwendungen mit Heißluft-, Gas- und Flüssigkeitsdurchfluss sowie Formwerkzeuge und -einsätze.

Flame Retardant Resin

Das speziell entwickelte, selbstverlöschende und halogenfreie Flame Retardant Resin ist ein SLA-Material mit einer Zertifizierung nach UL 94 V-0 und guten Bewertungen hinsichtlich Brandverhalten, Rauch und Toxizität (FST). Es ist ideal für den Druck von flammhemmenden, hitzebeständigen, steifen und kriechfesten Teilen, die sich in Innenräumen und industriellen Umgebungen mit hohen Temperaturen oder Zündquellen auch langfristig bewähren. Es hat eine Wärmeformbeständigkeitstemperatur von 111 ºC bei 0,45 MPa.

Rigid 10K Resin

Rigid 10K Resin ist ein äußerst hartes, glasgefülltes Material, das stark, steif und verformungsbeständig ist und einer Vielzahl von Kräften, Drücken und Drehmomenten standhält. Mit einer Wärmeformbeständigkeitstemperatur von 238 °C bei 0,45 MPa bietet es eine sehr hohe Temperaturresistenz. Es ist ideal für Urformen und Formeinsätze für den Spritzguss, aerodynamische Testmodelle, Halterungen und Vorrichtungen mit Flüssigkeitskontakt und Verbinder.

Silicone 40A Resin

Silicone 40A Resin vereint die hohe Leistung von Silikon mit der Designfreiheit des 3D-Drucks und ermöglicht so die Fertigung hochfunktionaler Teile aus Silikon mit hervorragender Chemikalien- und Wärmebeständigkeit (bis 125 °C). Es ist das erste erschwingliche 3D-Druckharz aus 100 % Silikon. Mit diesem Kunstharz lassen sich Merkmale ab einer Größe von 0,3 mm und komplexe Geometrien umsetzen, die mit herkömmlichen Verfahren nicht möglich sind.

Alumina 4N Resin

Die einzige zugängliche technische Hochleistungskeramik, Alumina 4N Resin, eröffnet neue Anwendungsbereiche für den 3D-Druck, selbst für extreme Einsatzbereiche. Der Druck mit diesem Material erfordert zusätzliche Ausrüstung, um die Keramik auszubrennen, doch Teile aus Alumina 4N Resin halten nach der Fertigstellung einer maximalen Arbeitstemperatur von 1500 °C stand. Die Verwendung des Materials eröffnet neue Anwendungen im industriellen Guss, im Formenbau und sogar in Spezialanwendungen wie dem Umgang mit nuklearen Abfällen und flüssigen Metallen.

| Material | Hitzebeständigkeit | Ideale Einsatzbereiche |

|---|---|---|

| Clear Resin | 73 °C | Starke, präzise Konzeptmodelle und Prototypen Fluidik und Formenbau, Optik, Beleuchtung und alle Teile, die Lichtdurchlässigkeit erfordern oder innere Merkmale zeigen |

| Tough 2000 Resin | 63 °C | Halterungen und Vorrichtungen mit minimaler Verformung Starke und steife Prototypen Fertigungshilfsmittel Gehäuse und Umhüllungen |

| High Temp Resin | 238 °C | Prototypen für Heißluft, Gase und Flüssigkeitsdurchfluss Hitzebeständige Halterungen, Gehäuse und Vorrichtungen Formwerkzeuge und -einsätze |

| Flame Retardant Resin | 111 °C | Flammhemmende, hitzebeständige, starre und kriechfeste Teile Bauteile für den Innenraum von Flugzeugen, Automobilen und Zügen Interne und Schutzbauteile für Unterhaltungselektronik oder Medizintechnik Maßgefertigte Halterungen, Vorrichtungen und Ersatzteile für industrielle Umgebungen mit hohen Temperaturen oder Zündquellen |

| Rigid 10K Resin | 238 °C | Präzise industrielle Teile, die erheblichen Belastungen standhalten müssen, ohne sich zu verbiegen Urformen und Formeinsätze für Kleinserien Aerodynamische Testmodelle Hitzebeständige Teile, Halterungen und Vorrichtungen mit Flüssigkeitskontakt |

| Silicone 40A Resin | 125 °C | Weiche, biegsame und haltbare Teile Dichtungen, Tüllen, Verbinder und Dämpfer für die Automobilindustrie, Robotik und Fertigung Wearables, Griffe und Greifer für Konsumgüter Flexible Vorrichtungen, Maskierungen und weiche Formwerkzeuge für das Gießen von Urethan oder Kunstharz |

| Alumina 4N Resin | 1500 °C | Hochspannungsbauteile: Gehäuse, Steckergehäuse und -abdeckungen, Anschlussblöcke Wärmeschutz: Zündkerzenisolatoren, Elektronikhalterungen, Isoliergehäuse oder -leitungen Produktionswerkzeuge für Metallguss: Formkerne, Tiegel, Angüsse, Gusskanäle, Mischwerkzeuge, Thermoelementhüllen, Metallfilter |

Hinweis: Die zur Darstellung der Hitzebeständigkeit herangezogenen Materialeigenschaften sind unterschiedlich, da es keine für alle Materialien anwendbare Kennzahl gibt. Die Tabelle zeigt die thermische Stabilität von Silicone 40A Resin, die maximale Betriebstemperatur von Alumina 4N Resin und die Wärmeformbeständigkeitstemperatur bei 0,45 MPa für alle anderen Materialien.

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir senden Ihnen einen kostenlosen SLA-Probedruck an Ihren Arbeitsplatz.

Hitzebeständige Pulver für den SLS-3D-Druck

Selektives Lasersintern (SLS) bezeichnet ein 3D-Druckverfahren mit Pulverbettfusion, bei dem ein Laser Pulverpartikel Schicht für Schicht verschmilzt. Das ungenutzte Pulver stützt die Teile während des Drucks, sodass Sie komplexe, verbundene Designs drucken können, ohne dass Stützstrukturen benötigt werden.

Ähnlich wie beim FDM-3D-Druck bieten Hersteller von SLS-3D-Druckern Materialien an, die der Industrie wohlbekannt sind, wie Nylon, Polypropylen und TPU. Alle SLS-Materialien sind hitzebeständig und ihre Materialeigenschaften gehören zu den besten aller Lösungen für den Kunststoff-3D-Druck.

Hitzebeständiger Pulver-3D-Druck: Pro und Kontra

SLS-3D-Drucker eignen sich hervorragend für die Herstellung von Teilen für die Endverwendung, die die Festigkeit und Haltbarkeit von spritzgegossenen Produkten aufweisen. Aufgrund des selbsttragenden Pulverbetts werden keine Stützstrukturen benötigt, was die Nachbearbeitung beschleunigt und Formen möglich macht, die mit der SLA- oder FDM-Technologie nur schwer umsetzbar wären.

SLS-Systeme können ungesintertes Pulver häufig recyceln, was zu einer höheren Effizienz und niedrigeren Kosten pro Teil führt. SLS-Drucker haben oft ein größeres Bauvolumen als andere Technologien, und die selbststützende Natur der Technologie ermöglicht das Drucken größerer Chargen, was es möglich macht, kleine bis mittlere Produktionsserien umzusetzen. Aufgrund der hohen Hitzeeinwirkung beim Sintern von SLS-Materialien können die fertiggestellten Teile eine hohe Hitzebeständigkeit erreichen.

SLS-Drucker sind oft teurer als FDM- oder SLA-Technologien, doch zugängliche Optionen wie die Fuse-Serie von Formlabs ermöglichen die betriebsinterne Fertigung hitzebeständiger SLS-Teile zu einem erschwinglichen Preis. Die Druckteile haben außerdem eine leicht raue Oberfläche, die jedoch mit Nachbearbeitungslösungen leicht verbessert werden kann.

Drucker für den SLS-3D-Druck hitzebeständiger Teile

Die SLS-3D-Drucker der Fuse-Serie sind eine erschwingliche, unkomplizierte Option zur Herstellung hitzebeständiger SLS-Teile aus branchenüblichen Materialien wie PA 12 und TPU.

Pulver für den SLS-3D-Druck sind grundsätzlich hitzebeständig, sodass die Wahl eines SLS-Druckers nicht allzu sehr eingeschränkt ist, wenn die Anwendung eine höhere Wärmeformbeständigkeitstemperatur erfordert. Das bevorzugte Material für den SLS-3D-Druck ist Nylon, die meisten Hersteller von SLS-Druckern bieten jedoch eine Bandbreite von bekannten Thermoplasten an. Da die Materialien häufig bei allen Herstellern ähnlich ausfallen, sind andere Merkmale wie Bauvolumen, Preis, Arbeitsabläufe und Anforderungen an die Infrastruktur in der Regel die entscheidenden Faktoren bei der Wahl zwischen verschiedenen Marken von SLS-3D-Druckern.

Mit der Fuse-Serie von Formlabs kam eine erschwingliche Lösung in Benchtop-Größe auf den Markt, die sowohl für die hochwertige Prototypenentwicklung als auch für die Fertigung von Endprodukten geeignet ist. Mit einer breiten Palette von branchenüblichen Pulvern wie Nylon 12, Nylon 11, Nylon-Verbundstoffen, TPU und Polypropylen gibt es zahlreiche Möglichkeiten zur Herstellung hitzebeständiger Teile.

Einführung in den 3D-Druck mit selektivem Lasersintern (SLS)

Suchen Sie nach einem 3D-Drucker, mit dem Sie feste, funktionsfähige Teile herstellen können? Laden Sie unser Whitepaper herunter und erfahren Sie, wie der SLS-Druck funktioniert und wieso er ein beliebtes 3D-Druckverfahren für funktionales Prototyping und die Produktion von Teilen für die Endverwendung ist.

Hitzebeständige SLS-Pulver im Vergleich

Dank ihrer Wärmeformbeständigkeitstemperatur von 188 °C bei 0,45 MPa eignen sich Teile aus Nylon 11 CF Powder ideal als Ersatz- und Austauschteile für Metallkomponenten, Ausrüstung mit hoher Schlagbelastung, Werkzeuge, Halterungen und Vorrichtungen sowie funktionale Prototypen.

Das gängigste Material für das selektive Lasersintern ist Nylon, ein hochleistungsfähiger technischer Thermoplast, der beständig gegenüber UV-Strahlung, Licht, Wärme, Feuchtigkeit, Lösungsmitteln, Temperaturen und Wasser ist. Das Material ist ideal für komplexe Baugruppen und langlebige Teile mit hoher Umweltstabilität. Es ist in mehreren Varianten sowie als Verbundwerkstoff verfügbar, wobei jede Variante für unterschiedliche Anwendungen ausgelegt ist. Andere beliebte SLS-Materialien sind das duktile Polypropylen (PP) und das flexible TPU, die beide gute Eigenschaften in Bezug auf die Temperaturbeständigkeit aufweisen.

Nylon 12 Powder

Nylon 12 Powder kombiniert Festigkeit und Detailtreue, was es zu einem leistungsfähigen Material für funktionales Prototyping sowie die Produktion komplexer Baugruppen und robuster, stabiler Teile für die Endverwendung macht. Mit einer Wärmeformbeständigkeitstemperatur von 171 °C bei 0,45 MPa ist es eines der besten Allzweckmaterialien für Anwendungen im Hochtemperaturbereich.

Nylon 12 GF Powder

Nylon 12 GF Powder ist ein glasgefülltes Material mit erhöhter Steifigkeit und Hitzebeständigkeit unter Belastung, das auch anspruchsvollen Fertigungsbedingungen standhält. Es ist ideal für Anwendungen, bei denen Maßhaltigkeit und Hitzebeständigkeit entscheidend sind, wie z. B. beim funktionalen Prototyping von Hochleistungsteilen oder robusten Endverbrauchsteilen, bei denen die Maßgenauigkeit erhalten bleiben muss.

Nylon 11 Powder

Nylon 11 Powder ist ein duktiles und robustes Material mit einer Wärmeformbeständigkeitstemperatur von 182 °C bei 0,45 MPa. Es eignet sich für den 3D-Druck von hitzebeständigen Teilen, die biegsam und stoßfest sind, für die funktionale Prototypentwicklung und die Serienproduktion in kleinen Stückzahlen.

Nylon 11 CF Powder

Nylon 11 CF Powder ist ein kohlenstofffaserverstärktes Pulver, das sich ideal für steife, starke und leichte Teile eignet, die bei langfristiger Verwendung großer Hitze standhalten müssen. Es hat eine Wärmeformbeständigkeitstemperatur von 188 °C bei 0,45 MPa und ist damit das Formlabs-SLS-Pulver mit der höchsten Hitzebeständigkeit. Es eignet sich ideal für Anwendungen mit hoher Hitzeeinwirkung, die Festigkeit und Steifigkeit erfordern, z. B. Ersatz- und Austauschteile für Metallkomponenten.

Polypropylene Powder

Polypropylene Powder ist ein echtes Polypropylen (PP) mit hoher Duktilität. Es ermöglicht wiederholtes Biegen und gewährleistet gleichzeitig Haltbarkeit, ohne dass in Inertgasatmosphäre gedruckt werden muss. Mit einer Wärmeformbeständigkeitstemperatur von 113 °C bei 0,45 MPa weist es eine etwas geringere Temperaturbeständigkeit auf als Nylon, kann aber dennoch funktionsfähige Prototypen und langlebige Endverbrauchsteile erstellen, die chemikalienbeständig, schweißbar und wasserdicht sind.

TPU 90A Powder

Mit SLS-3D-Druckern lassen sich auch flexible TPU-Teile mit unvergleichlicher Gestaltungsfreiheit und Mühelosigkeit herstellen. Die hohe Hitzebeständigkeit, Reißfestigkeit und erhöhte Bruchdehnung von Gummimaterialien, kombiniert mit der Vielseitigkeit des SLS-3D-Drucks, machen TPU 90A Powder ideal für die Herstellung flexibler, hautverträglicher Prototypen und Endverbrauchsteile, die den Ansprüchen des täglichen Gebrauchs standhalten.

| Material | Hitzebeständigkeit | Ideale Einsatzbereiche | |

|---|---|---|---|

| Nylon 12 Powder | 171 °C | Leistungsstarke Prototypen Kleinserienfertigung Dauerhafte Halterungen, Vorrichtungen und Werkzeuge | |

| Nylon 12 GF Powder | 170 °C | Robuste Halterungen und Vorrichtungen sowie Ersatzteile Kleinserien von Gehäusen und Ausrüstung Teile, die dauerhafter Belastung ausgesetzt sind Anwendungen bei hohen Temperaturen | |

| Nylon 11 Powder | 182 °C | Schlagfeste Prototypen, Halterungen und Vorrichtungen Schnappverbindungen, Klammern und Scharniere Dünnwandige Kanäle und Gehäuse Orthesen und Prothesen | |

| Nylon 11 CF Powder | 188 °C | Ersatz- und Austauschteile für Metallkomponenten Hochbelastbare Ausrüstung Produktionswerkzeuge, Halterungen und Vorrichtungen Funktionale Prototypen aus Verbundwerkstoffen | |

| Polypropylene Powder | 113 °C | Prototypen von Verpackungen, wasserdichten Gehäusen, Gehäusen Innenraumbauteile für die Automobilindustrie Orthesen und Prothesen Feste und chemikalienbeständige Halterungen, Vorrichtungen und Werkzeuge | |

| TPU 90A Powder | 94,3 °C | Wearables, Orthesen, Prothesen, Dichtungen, Gürtel, Stöpsel, Schläuche, Polsterung, Dämpfung |

Hinweis: Die zur Darstellung der Hitzebeständigkeit herangezogenen Materialeigenschaften sind unterschiedlich, da es keine für alle Materialien anwendbare Kennzahl gibt. Die Tabelle zeigt die Vicat-Erweichungstemperatur für TPU 90A Powder und die Wärmeformbeständigkeitstemperatur bei 0,45 MPa für alle anderen Materialien.

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie selbst die SLS-Qualität von Formlabs. Wir senden Ihnen einen kostenlosen SLS-Probedruck an Ihren Arbeitsplatz.

3D-Druck mit Metallen

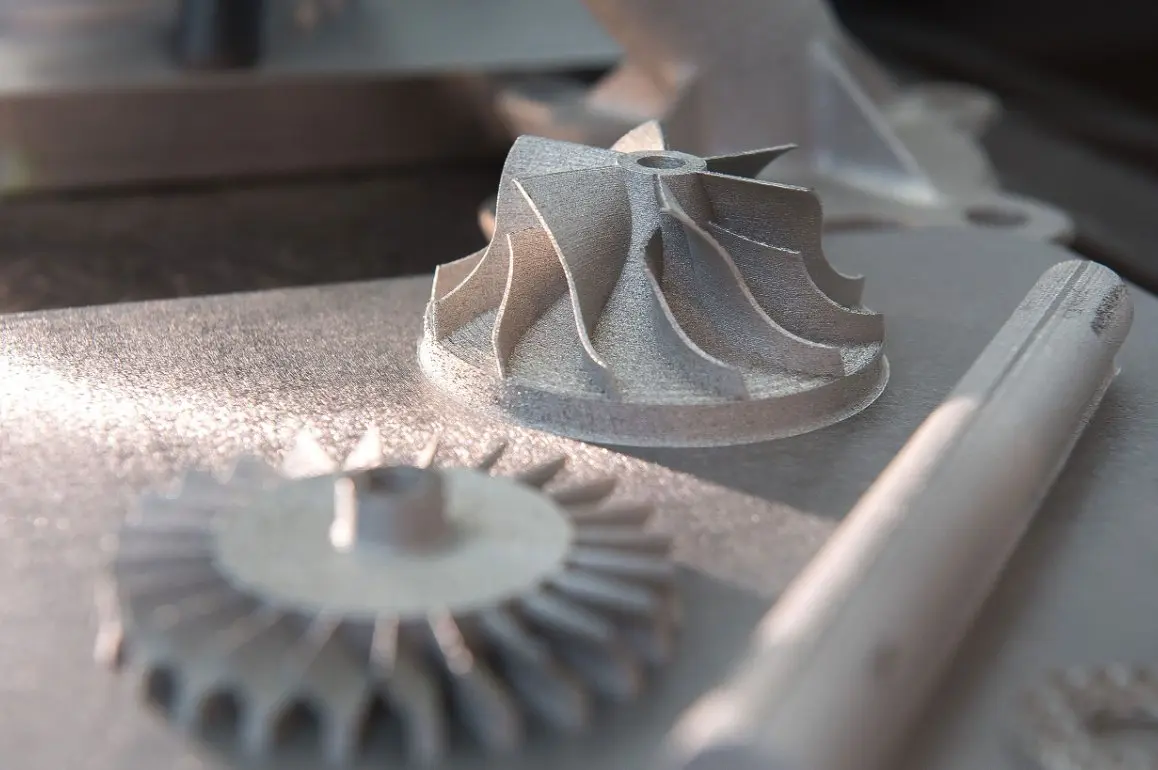

Mit zunehmendem Angebot an Druckern hat der Metall-3D-Druck an Popularität gewonnen, doch für die meisten Unternehmen ist er immer noch unerschwinglich.

Der 3D-Druck von Metall ist nach wie vor weniger zugänglich, doch er ist heute eine reale Möglichkeit für Hersteller, Ingenieure und Produktdesigner. Der Metall-3D-Druck bietet mehrere Materialien mit einer Hitzebeständigkeit von über 1000 ºC.

Hitzebeständiger Metall-3D-Druck: Pro und Kontra

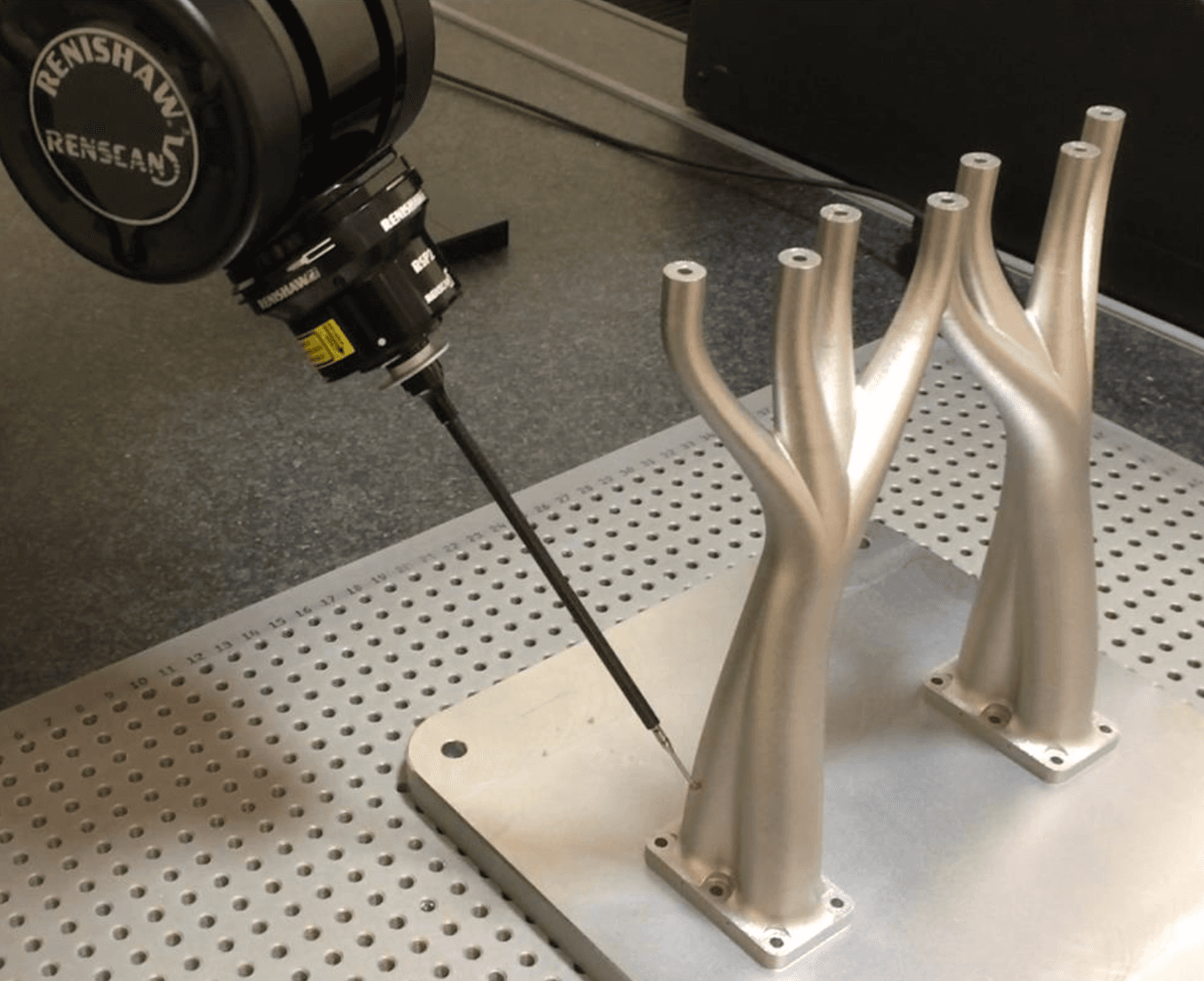

Der Metall-3D-Druck wird hoch geschätzt, weil er die Festigkeit, Haltbarkeit und Hitzebeständigkeit von Metallteilen mit der Designfreiheit des 3D-Drucks vereint. 3D-Druckteile aus Metall sind in der Luft- und Raumfahrt sowie in der Automobilindustrie sehr gefragt, wo durch generatives Design leichtgewichtige Teile hergestellt werden können, die ohne zusätzliches Gewicht hohe Leistungen erbringen – etwas, das mit herkömmlichen Methoden der Metallverarbeitung nicht möglich wäre.

Aufgrund des hohen Energieaufwands, der zum Bearbeiten, Schmelzen und/oder Extrudieren von Metall oder Metall-Verbundwerkstoffen erforderlich ist, sind diese Metalldrucker oft extrem teuer: ein Modell, das als „Einstiegsmodell“ gilt, kostet über 80 000 Euro. Branchenführer im Bereich des Metall-3D-Drucks bieten in der Regel Geräte zum Preis von einer halben Million Euro oder mehr an, die umfangreiche Anforderungen an die Infrastruktur stellen, wie z. B. getrennte Räumlichkeiten und zuständiges Personal.

Drucker für den Metall-3D-Druck hitzebeständiger Teile

Im Bereich des Metall-3D-Drucks gibt es weniger Hersteller als beim Kunststoff-3D-Druck, aber die Zahl wächst, da die Nachfrage nach Lösungen steigt, die sowohl die Festigkeit von Metallteilen und die branchenüblichen Materialien als auch die Designmöglichkeiten des 3D-Drucks bieten.

Diese Hersteller teilen sich grob auf zwei Technologien auf: Extrusion und Pulverbettfusion. Metall-Schmelzschichtungsdrucker funktionieren ähnlich wie traditionelle FDM-Drucker, extrudieren aber Metallstäbe, die von Polymerbindestoffen zusammengehalten werden. Die fertigen „Grünteile“ werden dann in einem Brennofen gesintert, um den Bindestoff zu entfernen. Selektives Laserschmelzen (SLM) und Direct Metal Laser Sintering (DMLS) funktionieren ähnlich wie SLS-3D-Druck, doch statt Polymerpulver werden Metallpulverpartikel Schicht für Schicht durch einen Laser verschmolzen.

Beliebte hitzebeständige Metalle für den 3D-Druck

Die Materialien für den Metall-3D-Druck sind den Herstellern vertraut, und die Vorstellung, branchenübliche Metalle mit der Designfreiheit des 3D-Drucks zu kombinieren, trifft bei vielen Anwendern des 3D-Drucks auf Begeisterung.

Eine der Stärken des Metall-3D-Drucks ist, dass die Materialien der Kundschaft vertraut sind – ob der Werkstoff nun in Form von Stäben beginnt, die geschmolzen und verbunden werden, oder in Form von Pulver, das gesintert wird: Metallmaterialien wie Stahl oder Aluminium sind potenziellen Anwendern des 3D-Drucks wohlbekannt. Die beliebtesten Materialien sind dieselben Metalle, die in der Luft- und Raumfahrt, in der Automobilbranche, in der Industrie, in der Landwirtschaft und in der Versorgungswirtschaft bereits verwendet werden.

Titan

Titan ist ein hochgradig temperaturbeständiges Metall und eine der am häufigsten verwendeten Legierungen im 3D-Druck. Es ist korrosionsbeständig und hat im Verhältnis zu seiner Festigkeit ein geringes Gewicht.

Edelstahl

Edelstahl ist ein bekanntes Material, das für viele gut sichtbare Teile in den Bereichen Architektur, Design, Automobilindustrie und Luft- und Raumfahrt verwendet wird. Der 3D-Druck von Edelstahl kann für kurzfristige Ersatzteile in der Fertigung nützlich sein, wo herkömmliche Herstellungsmethoden Wochen beanspruchen würden, oder für abgelegene Einsatzorte wie Marineschiffe, wo Teile auf See gedruckt werden. Der Schmelzpunkt von Edelstahl ändert sich je nach der Formulierung des Materials, da es sich um einen Verbundwerkstoff handelt, in der Regel liegt er aber zwischen 1370 °C und 1530 °C.

Aluminium

Aluminium ist ein beliebtes Material für leichte Teile mit geringer Dichte. Mit einem Schmelzpunkt von 660 °C liegt es hinsichtlich Hitzebeständigkeit am unteren Ende der Skala der Materialien für den Metall-3D-Druck.

| Material | Hitzebeständigkeit | Ideale Einsatzbereiche |

|---|---|---|

| Titan | 1668 °C | Korrosionsbeständige Halterungen, Vorrichtungen und Gehäuse für die Endverwendung |

| Edelstahl | 1370 °C bis 1530 °C | Bedarfsorientierte Fertigung von Teilen für die Luft- und Raumfahrt, die Schifffahrt und die Industrie |

| Aluminium | 660 °C | Leichte Teile, Turbinenschaufeln, Drohnenkomponenten |

Hinweis: Die Hitzebeständigkeit bezieht sich bei allen Materialien auf den Schmelzpunkt.

Hitzebeständigkeit beim 3D-Druck

Da Branchen wie die Luft- und Raumfahrt sowie die Automobilindustrie die 3D-Drucktechnologie immer häufiger einsetzen, sind hitzebeständige Materialien zunehmend gefragt. Die geometrische Flexibilität, die Designfreiheit und die schnellen iterativen Zyklen von 3D-Druckteilen sorgen dafür, dass Unternehmen ihre Kosten senken und gleichzeitig die Grenzen der Leistungsfähigkeit erweitern können.

3D-Druckverfahren für Kunststoffe und Metalle bieten eine breite Palette an hitzebeständigen Materialien für den 3D-Druck – einige sind bekannt, wie Nylon und Metallpulver wie Aluminium oder Titan, und andere sind exklusiv für den 3D-Druck verfügbar. Jede Technologie und jedes Material hat individuelle Vorteile, und einige eignen sich besser für bestimmte Anwendungen.

Erfahren Sie von unserem Expertenteam mehr darüber, welche 3D-Drucktechnologie und welches Material für Ihre Anwendung geeignet ist. Um die Auswahl hitzebeständiger Formlabs-Materialien einzusehen, besuchen Sie unseren Materialkatalog.

Sie sind nicht sicher, welche 3D-Druck-Lösung die beste für Ihr Unternehmen ist? Buchen Sie eine persönliche Beratung, um Optionen zu vergleichen, die Kapitalrendite zu bewerten, Testdrucke zu begutachten und vieles mehr.