Die Gastronomie ist bekanntermaßen ein hartes Pflaster. Kulturelle Phänomene wie Anthony Bourdains „Geständnisse eines Küchenchefs“, die Dramedy-Serie „The Bear“ oder die Horrorsatire „The Menu“ haben gezeigt, dass die Zufriedenstellung von Gästen, die Erwirtschaftung von Profiten und die gleichzeitige Motivierung des Personals eine Herausforderung ist, an der sich viele die Zähne ausbeißen. Im Jahr 2023 scheint die Lösung auch hier, wie in so vielen anderen Branchen, der Einsatz von Robotern zu sein. Aber Automatisierung in Kombination mit Lebensmitteln? Das ist gar nicht so einfach.

Hyphen, ein Startup für automatisierte Gastronomie mit Sitz in San Jose, Kalifornien, hat es trotzdem geschafft: Es hat Hilfsmittel zur Automatisierung des Restaurantbetriebs entwickelt und in Umlauf gebracht und arbeitet mit Partnern zusammen, die über eine Milliarde Dollar Umsatz pro Jahr erwirtschaften.

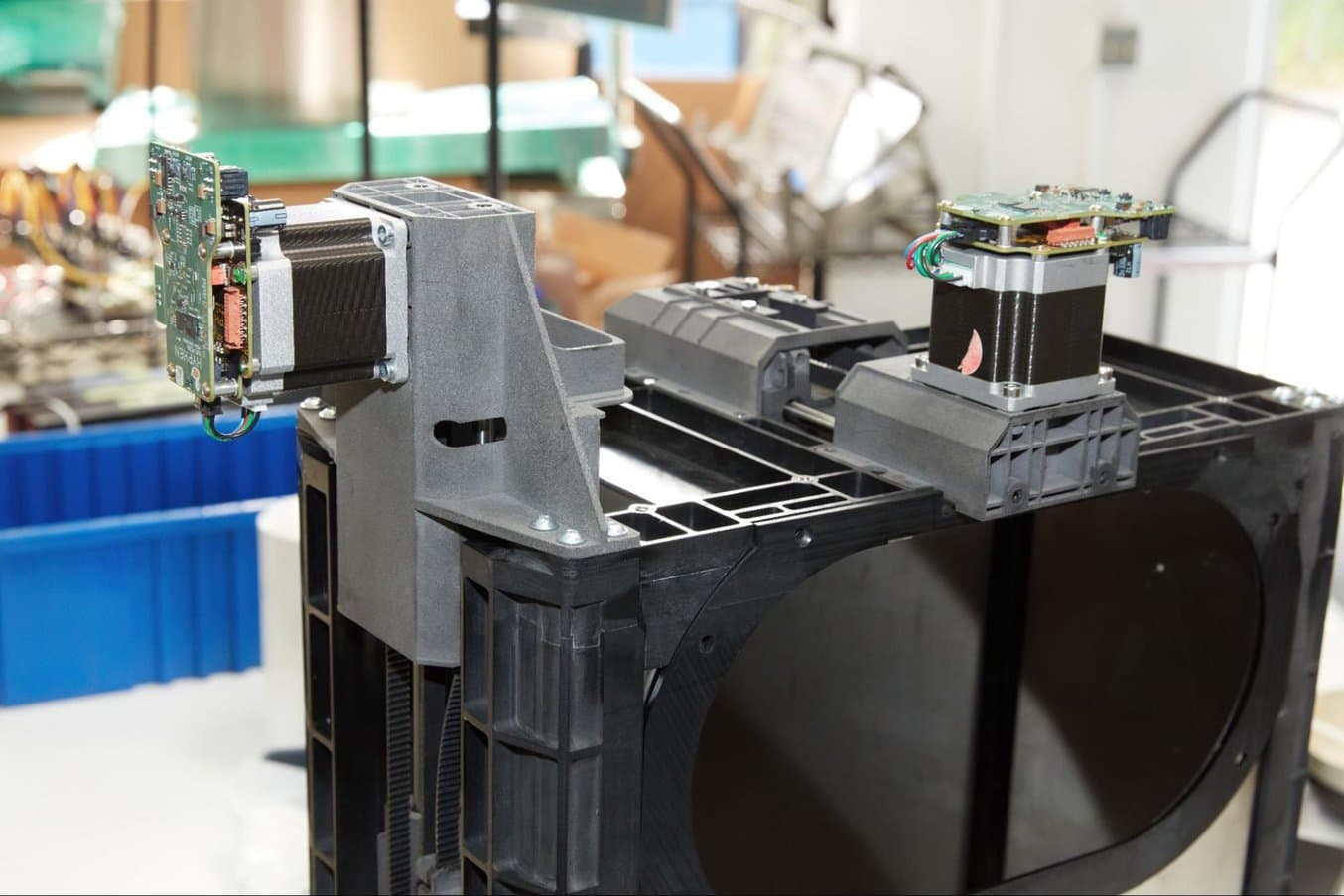

Beim rasanten Markteintritt des Unternehmens spielte der 3D-Druck eine entscheidende Rolle, wie auch bei seinem einzigartigen modularen Ansatz zur Lebensmittelverarbeitung. Das Unternehmen stützt sich auf eine Flotte von Form 3+, Form 3L und Fuse 1+ 30W, mit denen es Rapid Prototyping für Hunderte von Maschinenbauteilen betreibt sowie Formwerkzeuge, Ersatzteile und Fertigungshilfen herstellt.

Die Zubereitungslinie von Hyphen ist die erste ihrer Art – und um sie so schnell wie möglich auf den Markt zu bringen, nutzte das Team eine Flotte von SLA- und SLS-Druckern von Formlabs.

Hyphens Flotte aus drei Form 3L, drei Form 3+ und zwei Fuse 1+ 30W ist pausenlos in Betrieb: Wird eine Charge von Teilen über Nacht fertiggestellt, geht es direkt am Morgen mit dem nächsten Druck weiter.

Zwar verfügen einige industrielle Lebensmittelproduzenten bereits über zutatenspezifische Maschinen wie automatische Salatschneider. Doch bisher hatte niemand eine Lösung entwickelt, die mit der gesamten Palette von Zutaten fertig wird, auf die es im Restaurantbetrieb ankommt. Wir haben uns mit dem technischen Leiter und Mitgründer Daniel Fukuba, mit Senior Vice President für Hardware und Fertigung Maneesh Jain und mit Maschinenbauingenieur Jacob Boyer unterhalten, um mehr darüber zu erfahren, wie das Unternehmen zum Pionier in der Automatisierung der Lebensmittelindustrie wurde. „Alles, woran wir hier arbeiten, ist brandneu. So etwas gibt es auf dem Markt noch gar nicht. Deswegen ist alles, was wir herstellen, eine Sonderanfertigung. Und wir müssen es so schnell wie möglich produzieren, damit wir mit unserem Produkt die Ersten auf dem Markt sind“, erklärt Boyer.

„Um die Bandbreite abzudecken, auf die wir abzielen, müssen wir einen strukturell schnelleren Ansatz an die Produktentwicklung anwenden, und das ist der 3D-Druck.“

Daniel Fukuba, technischer Leiter und Mitgründer, Hyphen

Leitfaden zum Rapid Prototyping für die Produktentwicklung

In diesem Leitfaden erfahren Sie, wie sich Rapid Prototyping in Produktentwicklungsprozesse einfügt, welche Anwendungsfälle dafür bestehen und welche Rapid-Prototyping-Werkzeuge den Produktentwicklungsteams von heute zur Verfügung stehen.

Individuelle Bestellungen machen Restaurants reif für Automatisierung

Die Pandemie hat den Wandel der Gastronomiebranche nur beschleunigt – von der Verbreitung des Konzepts der Bowl, angeführt von Chipotle und anderen, bis hin zum Anstieg der Individualisierungsoptionen. Gesundheit und Wellness sind zu einschlägigen Kaufargumenten avanciert, und selbst klassische Sandwich-Restaurants wie Subway bieten für Kund*innen, die auf Brot verzichten möchten, mittlerweile in Schüsseln servierte Speisen an.

Diese Faktoren führen die Beschäftigten jedoch an ihre Belastungsgrenze. Zu jeder beliebigen Stunde können Dutzende oder Hunderte individualisierter Bestellungen eingehen, die auch noch mit Bestellungen von Gästen vor Ort unter einen Hut gebracht werden wollen. Bei solch hohen Bestellmengen und kurzen Bearbeitungszeiten können sich leicht Fehler einschleichen. Das Resultat sind eine geringere Konsistenz in den Produkten und schlechtere Kundenerfahrungen sowie steigende Kosten durch Lebensmittelverschwendung.

Automatisierung kann in anderen Branchen die Lösung solcher Probleme unterstützen, aber aufgrund der organischen Natur von Nahrungsmitteln ist die Handhabung der Zutaten für die meisten Robotiksysteme keine Leichtigkeit. Hyphen ist es gelungen, durch die Entwicklung neuartiger Robotiksysteme das erste Automatisierungs-Toolkit für Gastronomiebetriebe anzubieten, und bei der enormen Entwicklungsgeschwindigkeit ihrer Innovation spielte der 3D-Druck eine Schlüsselrolle.

„Bei Restaurants mit Bowl-Konzept kann jede einzelne Bestellung individuell zusammengestellt sein – meistens gibt es keine fixen Gerichte, also braucht man eine hochflexible Produktionsumgebung, für die sich Maschinen hervorragend anbieten. Bei der Arbeit mit Lebensmitteln ist das eine echte Herausforderung, denn die Materialeigenschaften verändern sich im Laufe des Tages, je nach Zubereitungsart“, erläutert Fukuba.

Platz, Arbeitszeit und Skalierung aufschlüsseln

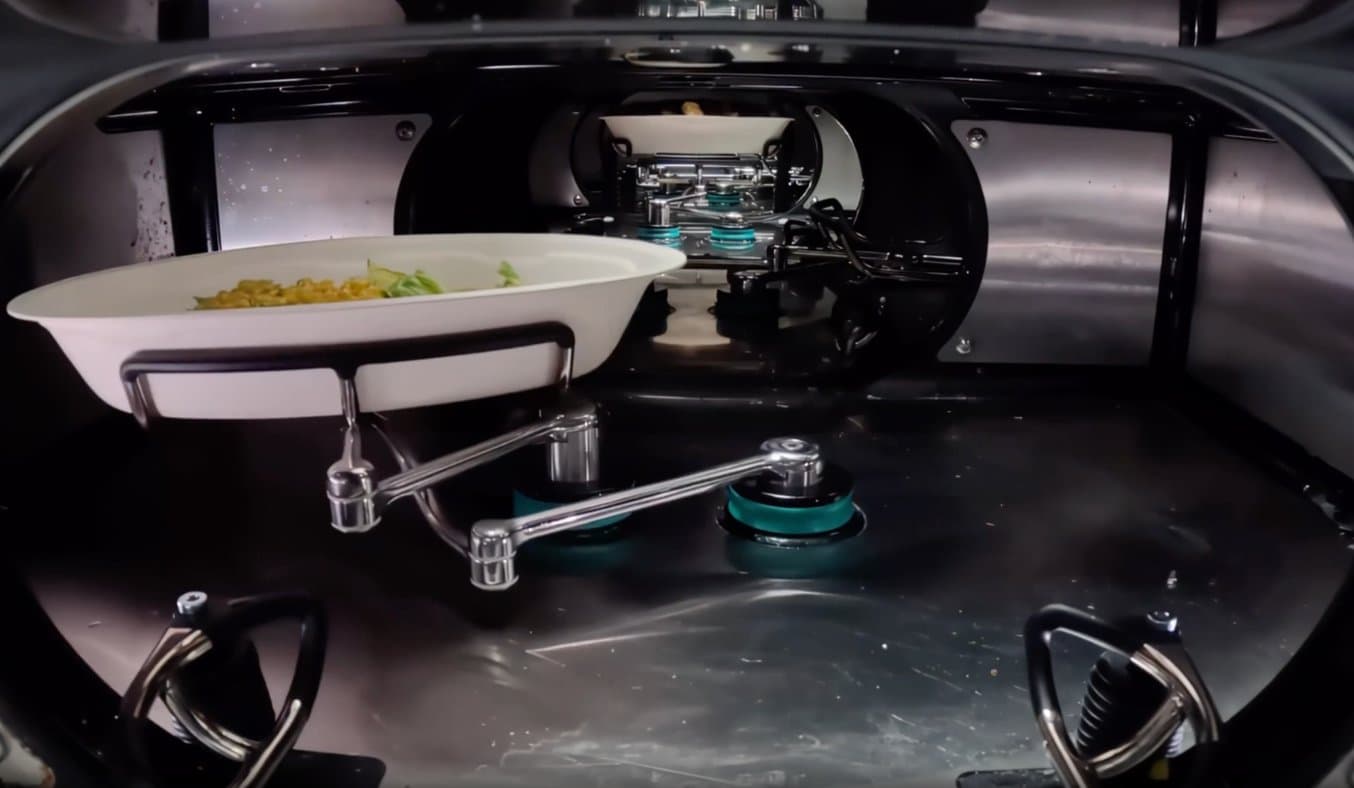

Hinter dem Tresen arbeitet die Zubereitungslinie von Makeline im Zusammenspiel mit dem Personal und wird ganz auf die individuellen Zutaten und Zubereitungsarten des Gastronomiebetriebes angepasst.

Hyphens Produkt, eine modulare Zubereitungslinie, löst das Problem von Platzknappheit, Arbeitskräftemangel, digitalen Bestellungen und dem Bedarf an Individualisierung, indem es ein System bereitstellt, das gemeinsam mit den Angestellten arbeitet, und nicht anstelle von ihnen. Die Zubereitungslinien können individualisiert, skaliert und bewegt werden, um die Effizienz zu maximieren. „Wir haben unser System als hybride Lösung entwickelt, bei der Angestellte im Tandem mit der Automatisierung zusammenarbeiten“, so Fukuba.

Die Zutaten werden in der Fertigungslinie über ein System von Trichtern, Waagen und Behältern abgegeben. Jeder Trichter und jede Förderschnecke muss speziell für die Lebensmittel kalibriert werden, die darüber befördert werden – selbst wenn es sich nur um Gurken handelt, erfordern sie in geschnittener, gewürfelter, geraspelter oder gespaltener Form jeweils einen anderen Mechanismus. „Jede Zutat hat ihre spezifischen Anforderungen, also müssen wir neue Produkte entwickeln und testen, die auf diese individuellen Eigenschaften abgestimmt sind“, erklärt Boyer.

Bei der Arbeit mit Zutaten, die sich je nach Raumtemperatur oder Verarbeitungszeitpunkt verändern können, sind ausgiebige Tests notwendig, um konsistente Ergebnisse zu erzielen.

Selbst die Entwicklung einer Maschine, die durchgehend die Schüsseln und Teller verschiedener Partner herausgibt, kann schwierig sein.

Die Herstellung dieser Zubereitungslinien gelang dem Team dank Tausender Iterationen ihrer Bauteile. Um Maschinen zu kreieren, die mit den unendlichen Variationen von Lebensmitteln zurechtkommen, entwickelt und testet das Team Maschinenkomponenten auf den SLA-Druckern Form 3+ und Form 3L sowie den SLS-Druckern Fuse 1+ 30W.

„Bei der Anzahl an Iterationen, die wir brauchen, um die Trichter zu designen, sie experimentell zu validieren und nachzuvollziehen, wie die Lebensmittel durch sie befördert werden, würde der ganze Prozess ohne 3D-Druck nicht funktionieren.“

Daniel Fukuba, technischer Leiter und Mitgründer, Hyphen

Schnelle Iterationen für schnelles, einfaches Essen

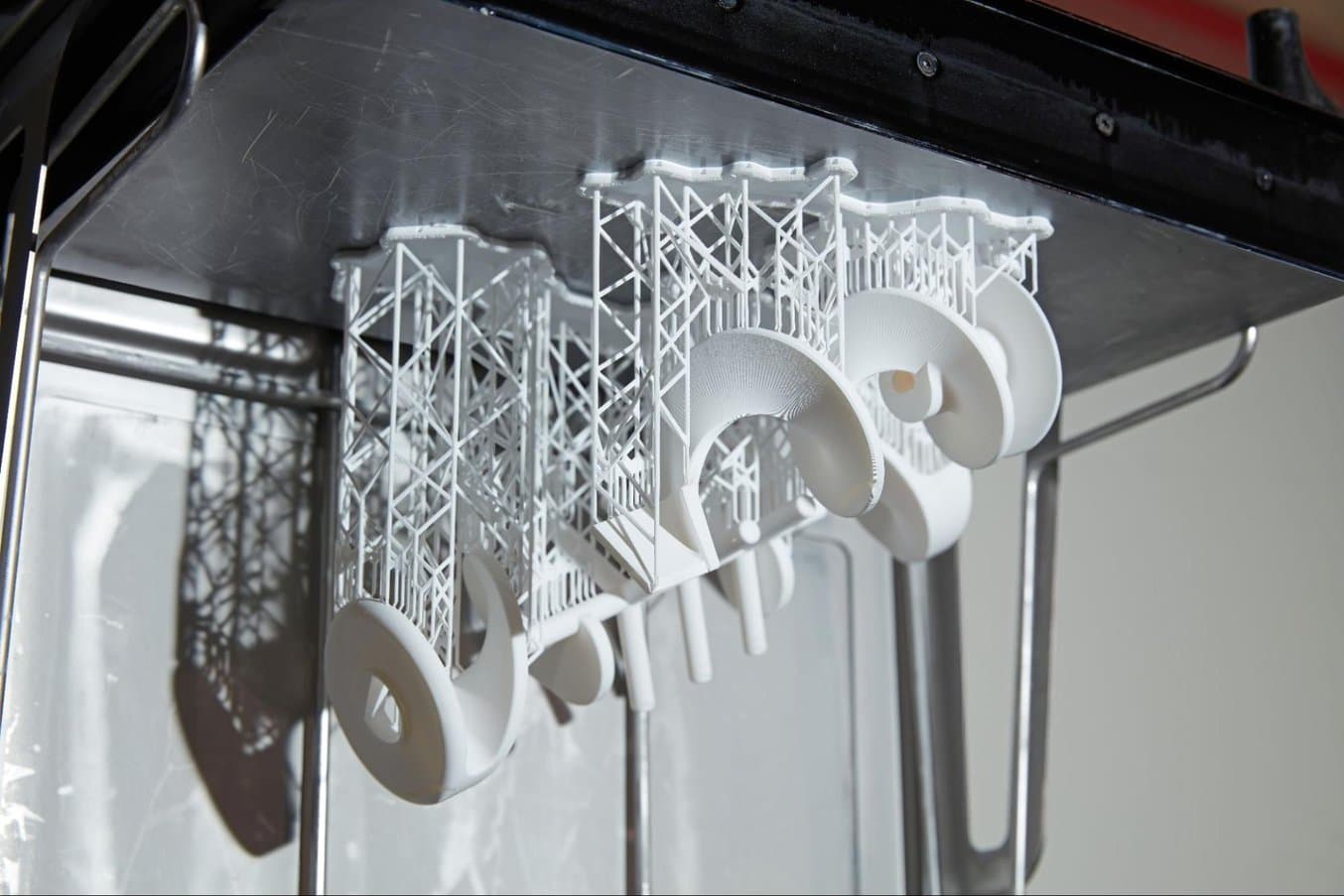

Diese Dosiertrichter sind ein integraler Bestandteil für die reibungslose Funktion der Zubereitungslinie. Sie werden je nach der Viskosität, Temperatur und Konsistenz der Zutat speziell angepasst.

Bei Zutaten wie dieser roten Salsa können die Tests zu verschiedenen Tageszeiten oder mit verschiedenen Tomatensorten unterschiedlich ausfallen – deshalb sind strenge, kontinuierliche Tests bei jedem Trichter- oder Förderschneckendesign unverzichtbar.

Das 3D-Drucklabor erhält pro Woche Dutzende oder gar Hunderte von Dateien verschiedener Designer und Maschinenbauer. Das Team kann unterschiedliche Versionen der Trichter, Förderschnecken oder Gehäuse drucken, um eine Vielzahl von Faktoren abzudecken, wie etwa Flüssigkeitsgrad, Viskosität oder Packdichte einer Zutat. Der Hauptfokus der Forschung und Entwicklung bei Hyphen liegt auf der Entwicklung von Dosiererprototypen, und diese Arbeit nimmt nie ein Ende.

Eine endlose Zahl von Faktoren kann beeinflussen, wie eine Zutat durch den Dosiertrichter befördert wird – von der Wassermenge, die von Tofu abgegeben wird, bis hin zur Erntezeit des Grünkohls. Hyphen ist nicht nur für das Design von Bauteilen zuständig, sondern muss auch ein riesiges Portfolio validierter Zutaten verwalten, damit das Team sein Produktangebot jederzeit ausweiten kann.

„Wie schnell wir Iterationen dieser Trichter erstellen können, bestimmt, wie schnell wir Innovationen schaffen können. Davon hängt ab, wie schnell wir eine Lösung für unsere Partner entwickeln können, um mehr oder andere Zutaten hinzuzufügen und damit ihr Geschäft auszudehnen.“

Daniel Fukuba, technischer Leiter und Mitgründer, Hyphen

Pro Tag können ein bis drei verschiedene Tests mit einer Grund- oder Referenzzutat durchgeführt werden. Sobald die Vergleichswerte ermittelt wurden, wird getestet, ob die Zutat ungehindert und gleichmäßig durch den Dosiertrichter fließt. Dann muss die Genauigkeit und das Design der Komponente abgestimmt werden, was ein, zwei oder auch 20 Iterationen physischer Prototypen beanspruchen kann. Dieser Prozess muss für Hunderte verschiedener Lebensmittel durchlaufen werden.

„Die Toleranzbestimmung an den Geräten ist eine große Hilfe, denn sie funktioniert besser, als wir es meistens brauchen. Wir müssen uns darüber also gar keine Gedanken machen. Wenn wir ungewöhnliche Formen fertigen müssen, ist das wirklich hilfreich... Unserer Fantasie sind keine Grenzen gesetzt, wenn wir mit diesen Geräten arbeiten“, berichtet Boyer.

Aufrüstung durch Form 3L und Fuse 1+ 30W

Durch die Nutzung eines betriebsinternen Form 3L konnte Hyphen den Iterationszyklus für alle Dosiertrichter auf drei Tage für Design, Druck, Nachbearbeitung und Funktionstests verkürzen. Die Trichter wurden auf dem Form 3L gedruckt und dann lackiert, um zwischen den einzelnen Iterationen und Zutaten zu unterscheiden.

Um das hohe Druckvolumen zu bewältigen, investierte das Team in drei Drucker des Typs Form 3+ und fügte bei seiner Veröffentlichung sofort auch einen Form 3L hinzu. Mit der Erweiterung um einen Fuse 1+ 30W im Jahr 2022 war das Team in der Lage, Teile für die Endverwendung, die nicht mit Lebensmitteln in Kontakt kommen, chargenweise zu produzieren und kleine Reparaturteile für seine Maschinen direkt vor Ort zu drucken. Während der Pandemie konnten die Mitglieder des Ingenieurteams die Desktop-Drucker Form 3+ mit nach Hause nehmen, um weiter zu iterieren.

„Wir konnten unsere Zykluszeiten für die Iteration der Trichter von zwei Wochen auf drei Tage verkürzen. Auch Sicht der Kosten rentiert sich ein Gerät wie der Form 3L innerhalb von drei bis vier Wochen, was bei der Kapazität, die wir brauchen, ziemlich bedeutend ist.“

Daniel Fukuba, technischer Leiter und Mitgründer, Hyphen

Intelligenter Austausch in Rekordgeschwindigkeit

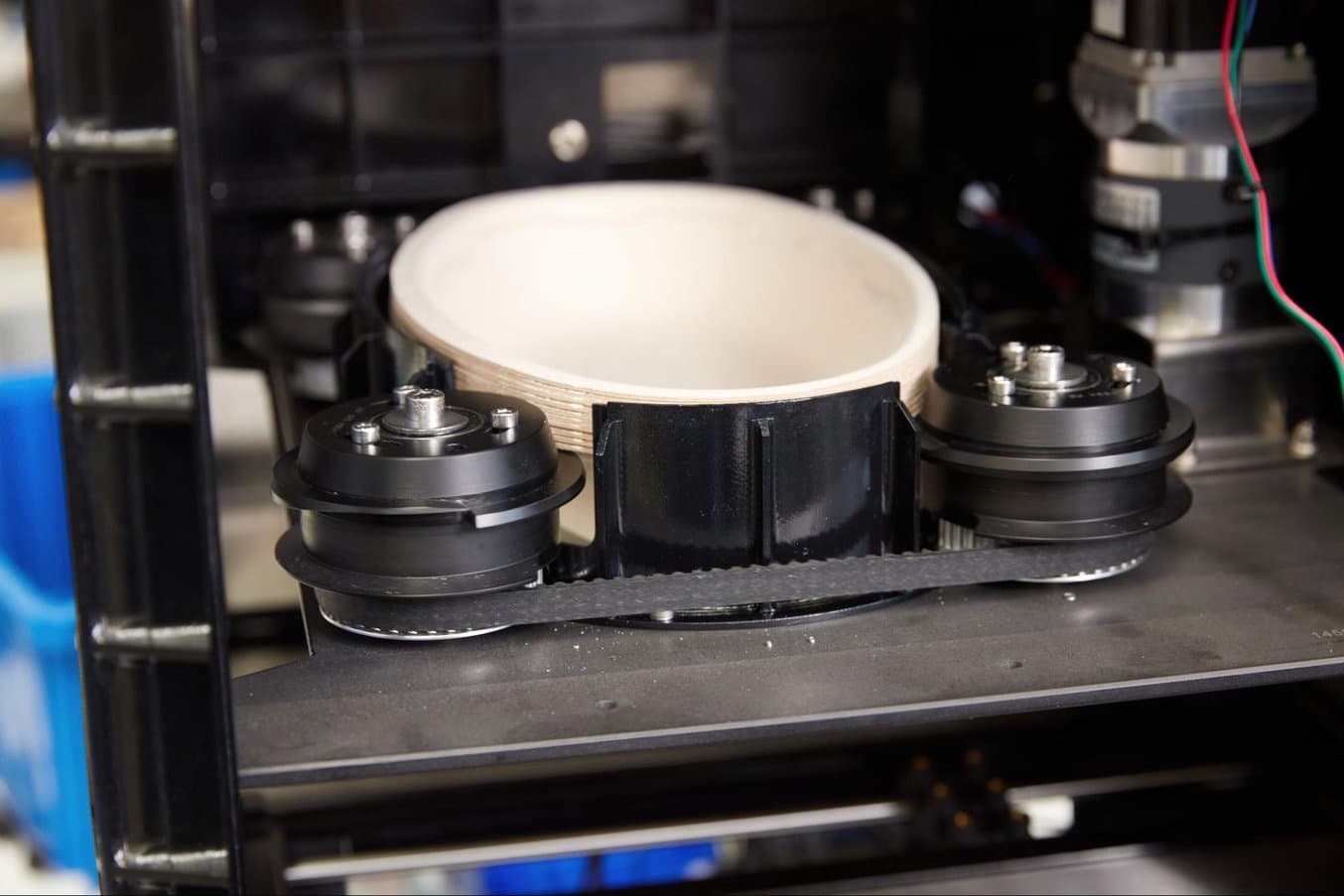

Rigid 10K Resin ähnelt in seinen Materialeigenschaften Metall und ist damit das perfekte Material für Funktionstests von Förderschnecken.

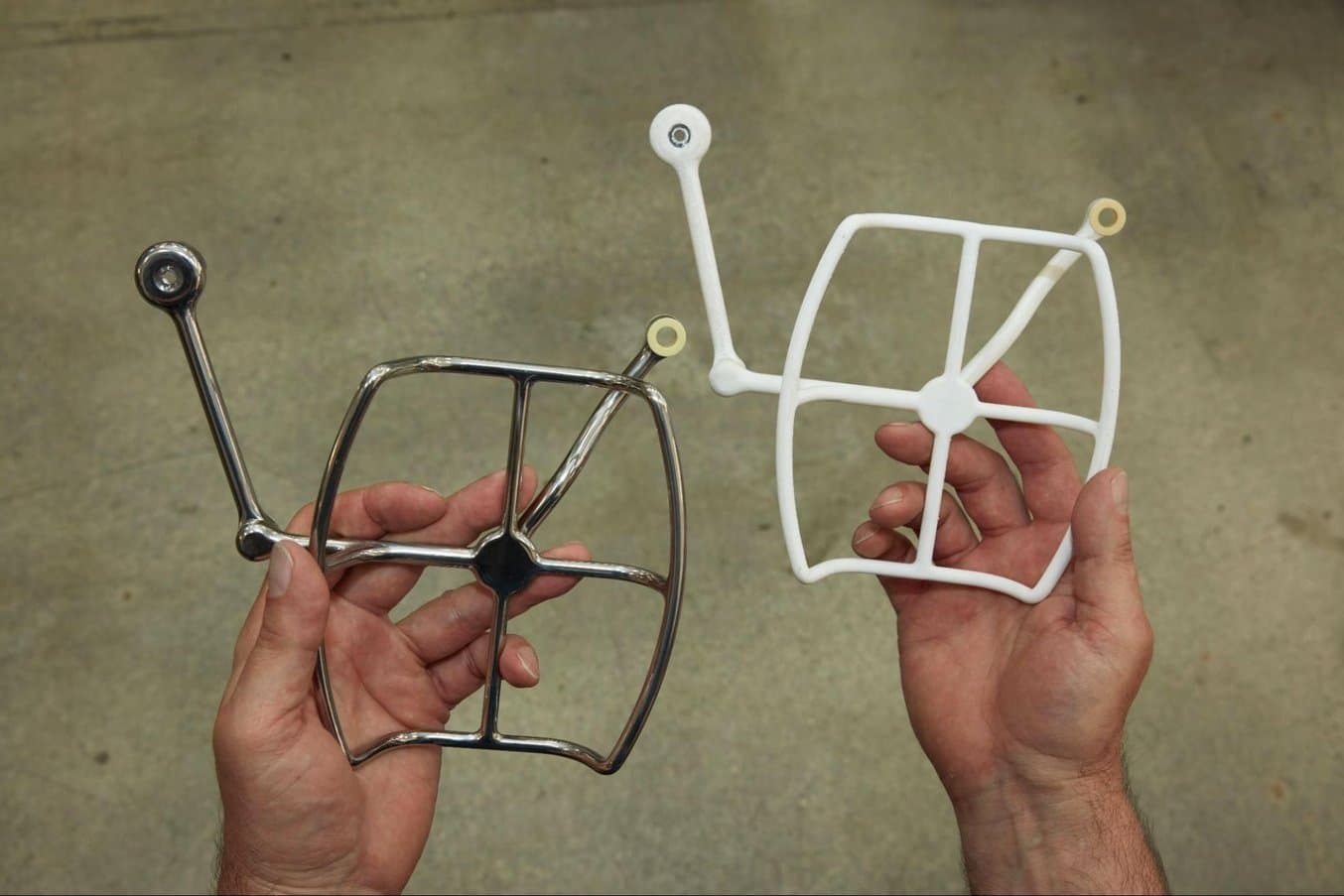

Diese Tabletthalter, zerspant (links) oder aus Rigid 10K Resin 3D-gedruckt, bewegen Schüsseln oder Teller durch die Zubereitungslinie, um individuelle Bestellungen zuzubereiten.

Das Materialangebot des Form 3+ und Form 3L hat dem Team zu besseren Ergebnissen in seinen Testverfahren verholfen. Nachdem das Team ursprünglich Grey Resin und Tough 2000 Resin verwendete, stellte Fukuba fest, dass der Druck mit Clear Resin es ihnen ermöglichte, Videos zu erstellen und etwaige Mängel sofort zu bemerken. „Es sind eine Menge Kameras am Testapparat angebracht, und wir können schnell Referenztests durchführen und sofort sehen, was im Inneren der 3D-gedruckten Trichter aus Clear Resin passiert.“

Aufgrund der strengen Bestimmungen zur Lebensmittelsicherheit werden viele der Bauteile mit Lebensmittelkontakt letztendlich aus Edelstahl gefertigt. Um präzise Prototypen dieser Komponenten zu erstellen, nutzt Hyphen Rigid 10K Resin, das die Steifigkeit und Glätte des Endergebnisses simuliert. „Die meisten Förderschnecken werden aus einem drahtumwickelten Edelstahlteil hergestellt, und während wir die Geometrie noch anpassen, drucken wir die Teile aus Rigid 10K Resin“, so Fukuba.

Für Prototypen von Teilen, die später aus Gummi oder Silikon hergestellt werden, setzt das Team auf die Kunstharzfamilie Flexible und Elastic, statt Gussformen zu ordern. Für alle benötigten Dichtungen oder Faltenbälge lassen sich damit schnell Prototypen erstellen, die getestet werden können, ohne dass sich der Prozess durch das Warten auf eine Gussform verzögert.

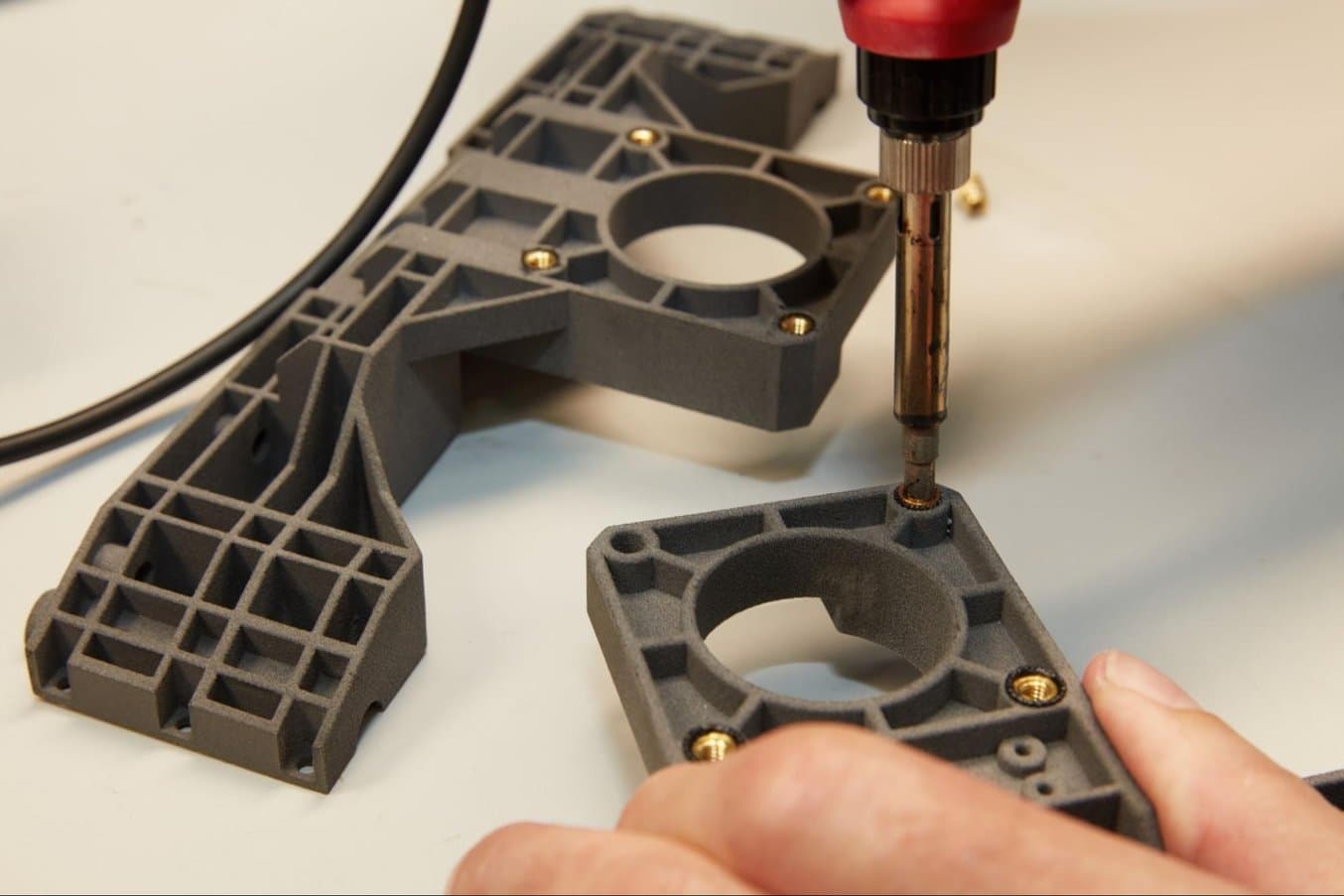

Für Endverbrauchsteile, die nicht mit Lebensmitteln in Kontakt kommen, sind auf dem Fuse 1+ 30W gedruckte Komponenten aus Nylon 12 Powder eine schnelle und günstige Alternative zum Outsourcing oder Zerspanen.

Gewindeeinsätze zum Warmeinbetten sind eine einfache und zuverlässige Lösung, um mit Teilen aus Nylon 12 Powder starke, funktionale Baugruppen aus mehreren Materialien zu bilden.

Für Fertigungshilfen und Endverbrauchsteile, die nicht mit Lebensmitteln in Kontakt kommen, vergleicht Boyer oft die Kosten für den Werkzeugbau mit denen des internen 3D-Drucks und stellte fest, dass der Druck mit Nylon 12 Powder auf dem Fuse 1+ 30W bei kleinen Stückzahlen in den meisten Fällen billiger ist, als das Design zur Fertigung einer Form an einen Dienstleister zu senden.

„Ich mache immer einen Vergleich, wenn ich ein Teil brauche, das zum Beispiel halbtransparent sein muss. Können wir es selbst 3D-drucken oder sollen wir es auslagern? In neun von zehn Fällen bleiben wir beim internen 3D-Druck, weil das Outsourcing entweder dreimal so lange dauern würde oder unglaublich teuer wäre, während wir es hier kostenlos umsetzen können.“

Jacob Boyer, Maschinenbauingenieur, Hyphen

3D-gedruckte Teile für die Endverwendung im Belastungstest

In diesem Whitepaper stellen wir Formlabs' Hardware und Materialien für den 3D-Druck von Endverbrauchsteilen vor.

SLS-Produktion für die Endverwendung

3D-Druck für die Endverwendung ist nicht nur möglich, sondern dank des SLS-Ecosystems der Fuse-Serie auch noch erschwinglicher, agiler und leichter skalierbar denn je. Besuchen Sie unsere Seite zum Thema SLS für die Produktion und vergleichen Sie Produktionsverfahren, informieren Sie sich über unsere Mengenrabatte auf Pulver und entdecken Sie die Produktionsabläufe 15 verschiedener Hersteller, die derzeit die Fuse-Serie nutzen.

Ein Replikat der Zubereitungslinie

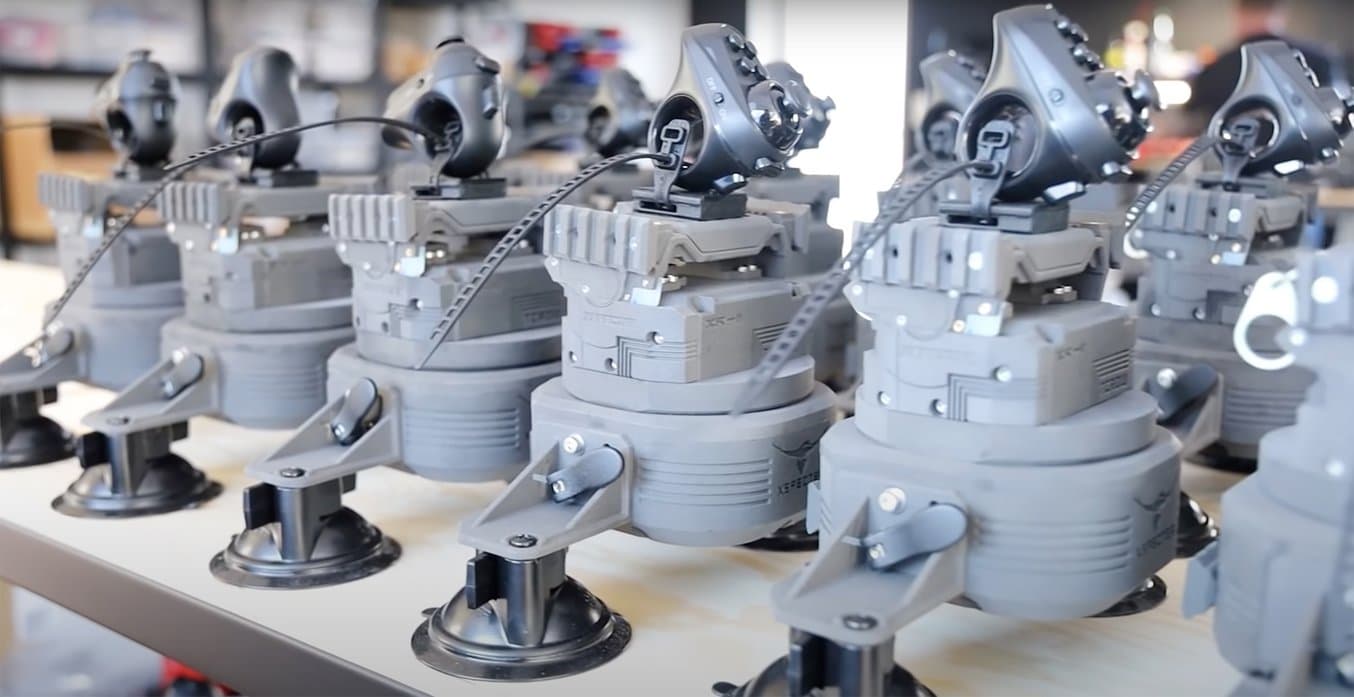

Hyphen hat für seine ersten Kunden mehrere Iterationen seiner kompletten Zubereitungslinie hergestellt und dabei in der frühen Produktionsphase oft 3D-Druck als Übergangslösung eingesetzt.

Während einige gedruckte Teile nur Bauteilprototypen sind, konnte das Ingenieurteam von Hyphen dank der Größe und Leistung des Fuse 1+ 30W selbst eine gesamte Zubereitungslinie in gerade einmal 30 Tagen herstellen und iterieren. Für ein so großes Produkt mit derart vielen beweglichen Teilen (ganz zu schweigen von der Anzahl verschiedener Lebensmittel, die es verarbeitet) ist ein Monat in jeder Hinsicht eine Rekordleistung.

Diesen Triumph erzielte das Team, indem es fast alle Komponenten auf dem Fuse 1+ 30W und dem Form 3L 3D-druckte, abgesehen vom Kühlsystem, den Metallrahmen und dem Grundgestell. „Bevor wir Fertigungswerkzeug für eine Reihe von Teilen bestellen, die später vielleicht spritzgegossen werden, können wir die gesamte Maschine aus 3D-gedruckten Teilen nachbilden. So können wir leichter Chancen entdecken, Designänderungen einzubauen und flexibler zu sein“, erklärt Fukuba.

Die führende Innovation

Das Gastronomiegewerbe ist eine schnelllebige Branche, und für die Beschäftigten ist es nicht leicht, Schritt zu halten – besonders seitdem digitale Bestellungen, Individualisierung und steigende Kosten den Druck noch erhöhen. Um den Restaurants eine maßgeschneiderte Lösung zu bieten, muss auch Hyphen das gleiche Tempo halten. Dank einer Flotte von SLA- und SLS-Druckern können die Ingenieur- und Designteams sich der Herausforderung der Automatisierung stellen, auch mit Zutaten, die sich von Kunde zu Kunde und je nach Tageszeit und Zubereitungsart verändern.

„Es ist eindeutig, dass die Nachfrage nach diesem Produkt groß ist. Im Laufe des nächsten Jahres möchten wir bereits Hunderte Einheiten davon produzieren. Es ist sehr motivierend, einen oder mehrere Kunden zu haben, die schon beliefert werden können. Ohne den 3D-Druck würden wir nicht hier stehen.“

Maneesh Jain, Senior Vice President für Hardware und Fertigung, Hyphen

Wenn Sie mehr über 3D-Druck als Übergangslösung für die Fertigung erfahren möchten oder neugierig sind, ob die Fuse-Serie und die Serie Form 3 das Richtige für Ihren Arbeitsprozess sind, kontaktieren Sie unser Team oder besuchen Sie unsere Ressourcen-Website.