10 Tipps zur Senkung von Kosten und Durchlaufzeiten von Rapid Prototyping und 3D-Druck

Rapid Prototyping hilft Unternehmen, Ideen in realistische Proof-of-Concept-Modelle zu verwandeln, diese Konzepte zu hochpräzisen Prototypen weiterzuentwickeln, die aussehen und funktionieren wie die Endprodukte, und Produkte durch eine Reihe von Validierungsschritten zu führen, die in der Serienproduktion enden.

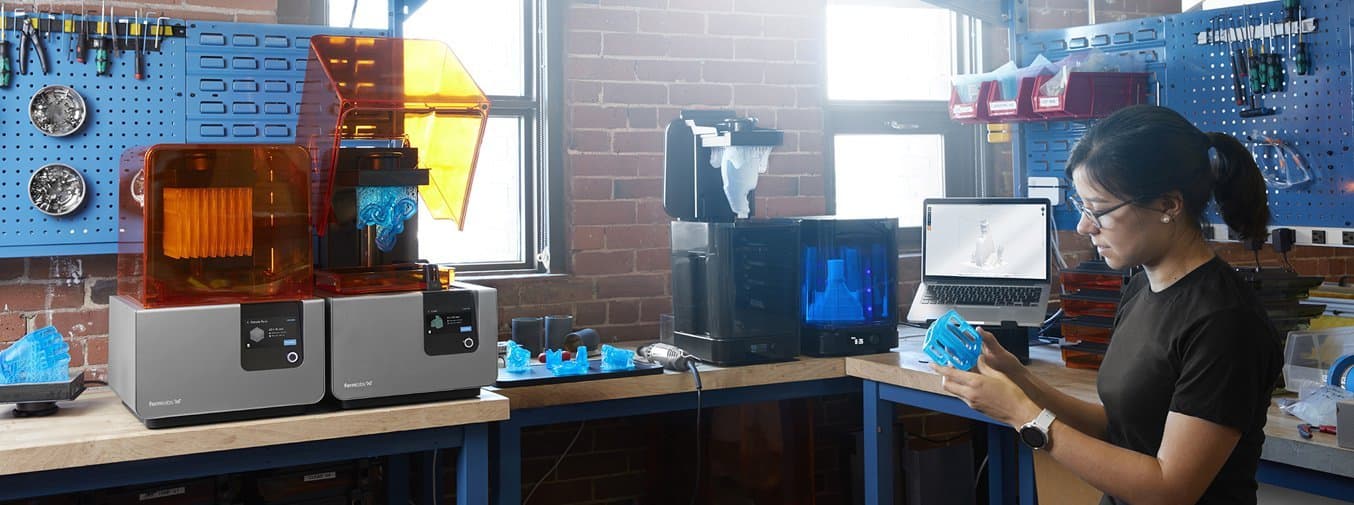

Ingenieure und Designer erstellen seit Jahren Hardwareprototypen, doch die Werkzeuge, Materialien und Methoden, die zur Herstellung dieser Prototypen verwendet werden, haben sich rasant weiterentwickelt. Mit Tools für das Rapid Prototyping wie 3D-Drucker können Produktentwicklungsteams Prototypen direkt aus CAD-Dateien erstellen und rasch hintereinander basierend auf Praxistests und -feedback mehrere Runden von Design-Überarbeitungen durchführen – und das günstiger als je zuvor.

Die Prototypenherstellung mit 3D-Druckern unterscheidet sich jedoch unter Umständen radikal von der Verwendung traditioneller Tools oder dem Outsourcing an externe Hersteller und Dienstleister. Kostenfaktoren, Effizienzen und Designregeln lassen sich oft nicht 1-zu-1 übernehmen.

In diesem Leitfaden haben wir zehn Einsichten zusammengestellt, mit denen Sie Ihren Workflow für den 3D-Druck für Rapid Prototyping so kosten- und zeiteffizient gestalten können wie möglich – von der Wahl der passenden Technologie bis hin zu praktischen Designtipps.

1. Hausinterne Prototypenherstellung

Für alle Unternehmen, die mit Prototypen arbeiten, besteht eine der ersten Entscheidungen darin, ob Prototypen bei externen Dienstleistern und Herstellern bestellt werden oder ob die nötigen Anlagen angeschafft werden, um Prototypen hausintern zu fertigen.

Rapid Prototyping kann nicht mehr als „rasch“ gelten, wenn ein extern bestellter Prototyp erst Tage oder gar Wochen später geliefert wird. Outsourcing kann zudem schnell teuer werden, wenn ein Projekt ein Dutzend oder mehr Iterationen erfordert. Andererseits ist die Anschaffung verschiedener Anlagen zur Herstellung der Komponenten eines Produkts oft investitionsintensiv. Zudem werden Örtlichkeiten und die entsprechende Expertise benötigt.

Die Antwort ist nicht immer eindeutig, doch generell schaffen die meisten Unternehmen als Best Practice die am häufigsten zur Anwendung gebrachten Tools zur Prototypenherstellung zur hausinternen Nutzung an und outsourcen größere Teile sowie Teile, für die weniger verbreitete Materialien oder komplexe Anlagen nötig werden.

Kleinere Desktop- oder Benchtop-3D-Drucker sind für die Prototypenherstellung der meisten Unternehmen ausreichend. Sie sind schnell, benutzerfreundlich, können in Büroräumlichkeiten betrieben werden und erfordern kaum Ausbildung. Abhängig von der Anzahl der Teile und des Druckvolumens kann sich die Investition in einen Desktop-3D-Drucker schon innerhalb von Monaten amortisieren und im Verlauf der Entwicklung Wochen oder Monate von Durchlaufzeiten einsparen.

Sind Sie neugierig, wie die hausinterne Herstellung sich für Ihre Anwndung im Vergleich zum Outsourcing oder anderen Prototypisierungs- oder Herstellungsmethoden schlägt? Verwenden Sie unser interaktives Tool, um die Rendite und die Zeitersparnis mit 3D-Druck zu berechnen.

2. Die Wahl der richtigen Technologie und Anlagen

Um die richtigen Materialien und Anlagen zur Prototypenherstellung zu finden, sollten Sie zuerst darüber nachdenken, was Sie von Ihren Prototypen benötigen. Benötigen Sie Prototypen nur zur Anschauung? Oder wollen Sie die mechanischen Eigenschaften Ihres Produkts testen?

Ein Verständnis für diese Bedürfnisse zu entwickeln, hilft Ihnen, die richtige Technologie zu wählen. Für einfache Proof-of-Concept-Modelle ist das einzige Kriterium unter Umständen die Geschwindigkeit, während Oberfläche und Details keine Rolle spielen. Für Looks-like-Prototypen sind dagegen gegebenenfalls Technologien und Materialien nötig, die auf feine Details und eine hochwertige Oberfläche ausgelegt sind, während funktionale Prototypen mechanischer Belastung widerstehen oder bestimmte Eigenschaften wie optische Transparenz aufweisen müssen.

Desktop-3D-Drucker bieten Lösungen für eine breite Spanne von Anwendungen und können Teile aus Materialien mit verschiedensten mechanischen Eigenschaften herstellen.

Vergleichen wir heute die drei verbreitetsten Technologien zum 3D-Druck von Kunststoffen: die Schmelzschichtung (FDM), die Stereolithografie (STL) und das Selektives Lasersintern (SLS).

3. Automatisierte Nachbearbeitung

Die Nachbearbeitung wird oft übersehen, stellt jedoch einen zeitintensiven Aspekt der Prototypenherstellung per 3D-Druck dar. Manche Technologien erfordern weniger Nachbearbeitung als andere, doch alle 3D-gedruckten Teile erfordern ein gewisses Maß.

Zur Einsparung von Arbeitszeit und Kosten können manche Aspekte der Nachbearbeitung automatisiert werden. Ein Beispiel solcher automatisierten Systeme stellt der Form Wash and Form Cure für den Form 2 3D-Drucker dar, der Reinigung und Nachhärten von per Stereolithographie (SLA) hergestellten Teilen vereinfacht.

4. Montage größerer Teile aus mehreren Einzeldrucken

Der 3D-Druck von größeren Teile kann sich als kostenintensiv und langwierig erweisen. Häufig müssen Teile an Dienstleister mit großen, industriellen Druckern outgesourct werden.

Ähnlich wie Baugruppen, die sich aus vielen Einzelkomponenten zusammensetzen, lässt sich auch ein Modell in kleinere Elemente aufteilen, die nach dem Druck zusammengebaut werden können. So lassen sich Gegenstände herstellen, die größer als das Fertigungsvolumen eines 3D-Drucker sind. Sie können Ihr Design so gestalten, dass sich die einzelnen Druckteile von selbst aufeinander ausrichten, oder teilen Sie die Komponenten mit geraden Schnitten auf, die dann während des Befestigungsprozesses aufeinander ausgerichtet werden müssen.

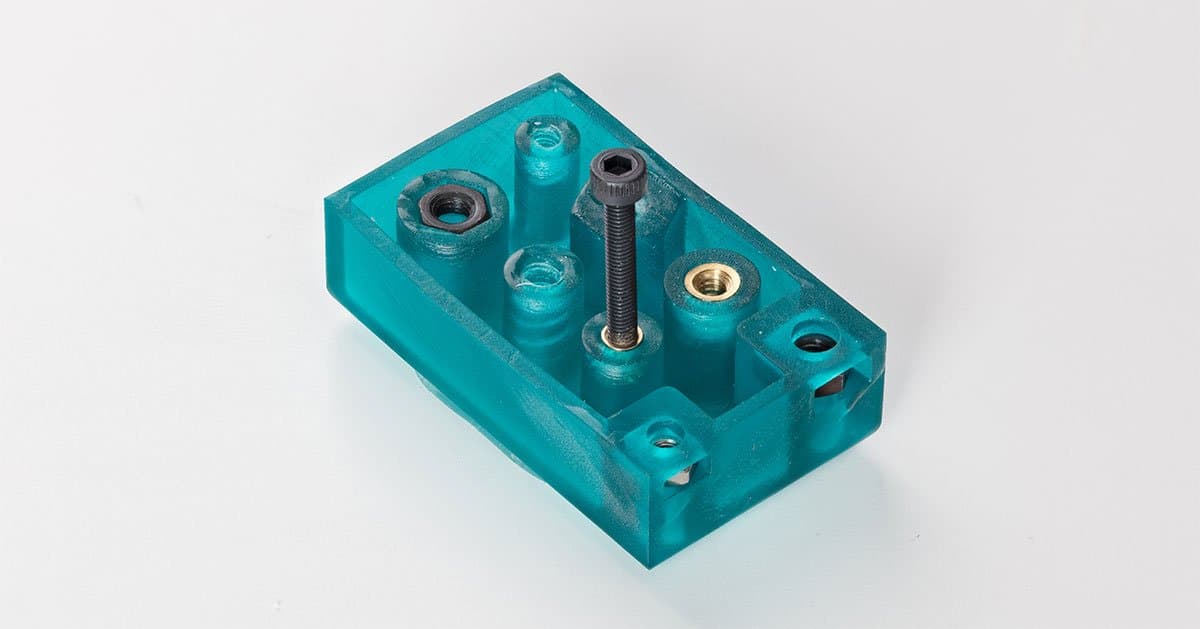

Bei der Auswahl einer Verbindungsmethode sollte als wichtigster Faktor die Belastungsfähigkeit der Verbindungsstellen berücksichtigt werden, die wiederum letztendlich vom jeweiligen Anwendungszweck der Teile abhängt:

- Chemische Befestigung: Verwenden Sie ein Bindemittel für Kunstgegenstände, maßstabsgetreue Modelle und komplexe Konturen, die nicht für den funktionalen Einsatz vorgesehen sind oder Schlagfestigkeit erfordern.

- Mechanische Befestigung: Fügen Sie ein Schraubgewinde oder Fächer in funktionale technische Teile ein, die eine robuste mechanische Verbindung erfordern, oder für Komponenten, die wiederholt zusammengesetzt und auseinandergenommen werden müssen.

5. Hinzufügen von Hohlräumen

Als Standardeinstellung stellen 3D-Drucker für Gewöhnlich massive Teil her. Wenn Sie keine Funktionsteile drucken, die eine gewisse Festigkeit erfordern, können Sie durch das Aushöhlen von großen und sperrigen Designs eine beträchtliche Menge an Material und Zeit sparen.

| Druckzeiten auf dem Form 2 | Material | |

|---|---|---|

| Original massiv | 15 h 35 min | 246,28 ml |

| Hohl | 7 h 47 min | 77,37 ml |

| Ersparnis | 50 % | 68 % |

Erfahren Sie, wie Sie mit dem (kostenlosen) Aushöhlungswerkzeug von PreForm und Meshmixer Ihr Modell in drei einfachen Schritten aushöhlen und für den Druck vorbereiten:

6. Anpassung der Schichthöhe

Die Anpassung der Schichthöhe ist eine hervorragende Möglichkeit, Druckzeiten zu reduzieren. Auf SLA-Systemen ist der Unterschied zwischen 50 und 100 mm Schichthöhe häufig kaum wahrnehmbar, verringert die Druckzeit jedoch um 50 %.

7. Optimieren des Zeitplans

Es gibt einige Methoden, um Ihren Druckzeitplan zu optimieren, den höchsten Durchsatz zu erzielen und Ihren Drucker so fast 24 Stunden am Tag im Einsatz zu haben.

Best Practices zur Optimierung des Zeitplans umfassen:

- Drucken Sie mehrere Teile in einem Druckvorgang.

- Drucken Sie kleinere Teile tagsüber und größere über Nacht.

- Verwenden Sie mehrere Drucker, um die Arbeitslast zu verteilen und den Durchsatz zu steigern.

- Verwenden Sie das Dashboard, um sich benachrichtigen zu lassen, wenn ein Druck zuende ist, und um mehrere Drucker auf Distanz zu verwalten und zu überwachen.

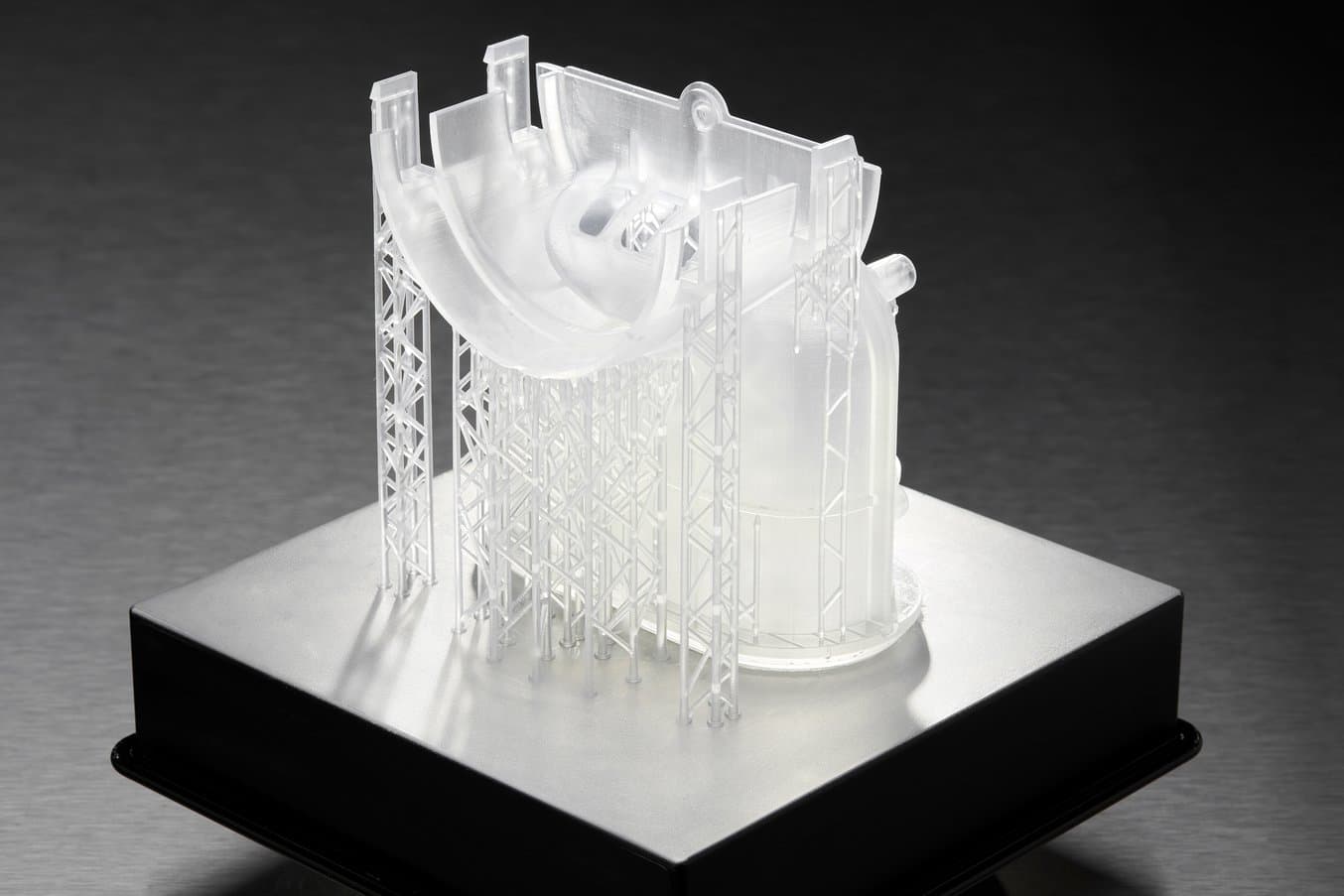

8. Einsparen von Stützstrukturen

Ein unvorteilhaft ausgerichtetes Teil kann zu viele Stützstrukturen erfordern. Dadurch wird mehr Material verbraucht, die Druckzeit gesteigert und mehr Nachbearbeitung erforderlich. Je nach Design kann ein Teil oft mit wenigen oder ganz ohne Stützstrukturen auskommen. Die meisten Softwares zur Druckvorbereitung erlauben Ihnen, mit verschiedenen Modellausrichtungen zu experimentieren und vor dem Drucken zu überprüfen, wie sich bestimmte Setups auf die die Gesamtdruckzeit und den Materialverbrauch auswirken.

Zudem sind unter Umständen bestimmte Technologien besser für Ihre Designs geeignet als andere. FDM-Drucker benötigen oft zu viele Stützstrukturen für Designs mit komplexen Formen, Winkeln und Überhängen. Auf SLA-Druckern sind Stützstrukturen leicht zu entfernen, und intelligente Software kann die notwendigen Stützstrukturen reduzieren. SLS-Maschinen kommen ganz ohne Stützstrukturen aus, da das Pulver die Teile beim Drucken stützt.

9. Designoptimierung

Während 3D-Drucker viele Freiheitsgrade bieten, kann eine kleine Zeitinvestition in die Optimierung der Teilgeometrie für einen effizienten Druck hochwertiger Teile sorgen. Befolgen Sie beim Entwerfen eines Teils für den 3D-Druck unsere Design-Leitlinien für die entsprechende Technologie und den entsprechenden Drucker.

Zu verbreiteten Optimierungsansätzen zählen:

- Verwendung der empfohlenen Wanddicke oder darüber

- Entfernen oder stützen von abgewinkelten Wänden und Überhängen.

- Hinzufügen von Abflussöffnungen für Hohldesigns.

- Verwendung von Gitterstrukturen für ideales Gleichgewicht aus Teilstärke, Materialverbrauch und Druckdauer.

10. Verhindern von Fehldrucken

Fehldrucke und kaputte Anlagen verschwenden die teuere Arbeitszeit von Technikern und können Entwicklungszyklen um Tage oder gar Wochen zurückwerfen.

Glücklicherweise haben 3D-Drucker seit der Einführung der ersten Desktop-Drucker vor zehn Jahren enorme Fortschritte gemacht. Unternehmen können sich auf ihre gewerblichen 3D-Drucker mittlerweile verlassen.

Als Daumenregel können Sie durch Einhaltung der folgenden Regeln Fehldrucke auf ein Minimum reduzieren:

- Arbeiten Sie mit zuverlässigen Anlagen und Unternehmen, die Schulungen und technischen Support anbieten.

- Halten Sie Ihre Anlage und Ihren Arbeitsplatz sauber.

- Nehmen Sie sich Zeit, um Ihre Drucke sorgfältig einzurichten.

- Drucken Sie nur mit zuverlässigen, getesteten Materialien.

- Überprüfen Sie vor dem Drucken das Verfallsdatum der Materialien.

- Führen Sie entsprechend der Herstellerempfehlungen regelmäßig Wartungen durch.

Tauchen Sie in die Welt der hausinternen Prototypenherstellung ein

Nehmen Sie 3D-Druck in Ihr Repertoire auf und stellen Sie hausintern zu einem Bruchteil der Kosten und Durchlaufzeiten traditioneller Tools oder outgesourcter Lösungen hochpräzise Prototypen her.

Überzeugen Sie sich selbst von der Qualität und fordern Sie einen kostenlosen Probedruck auf dem SLA-3D-Drucker Form 2.