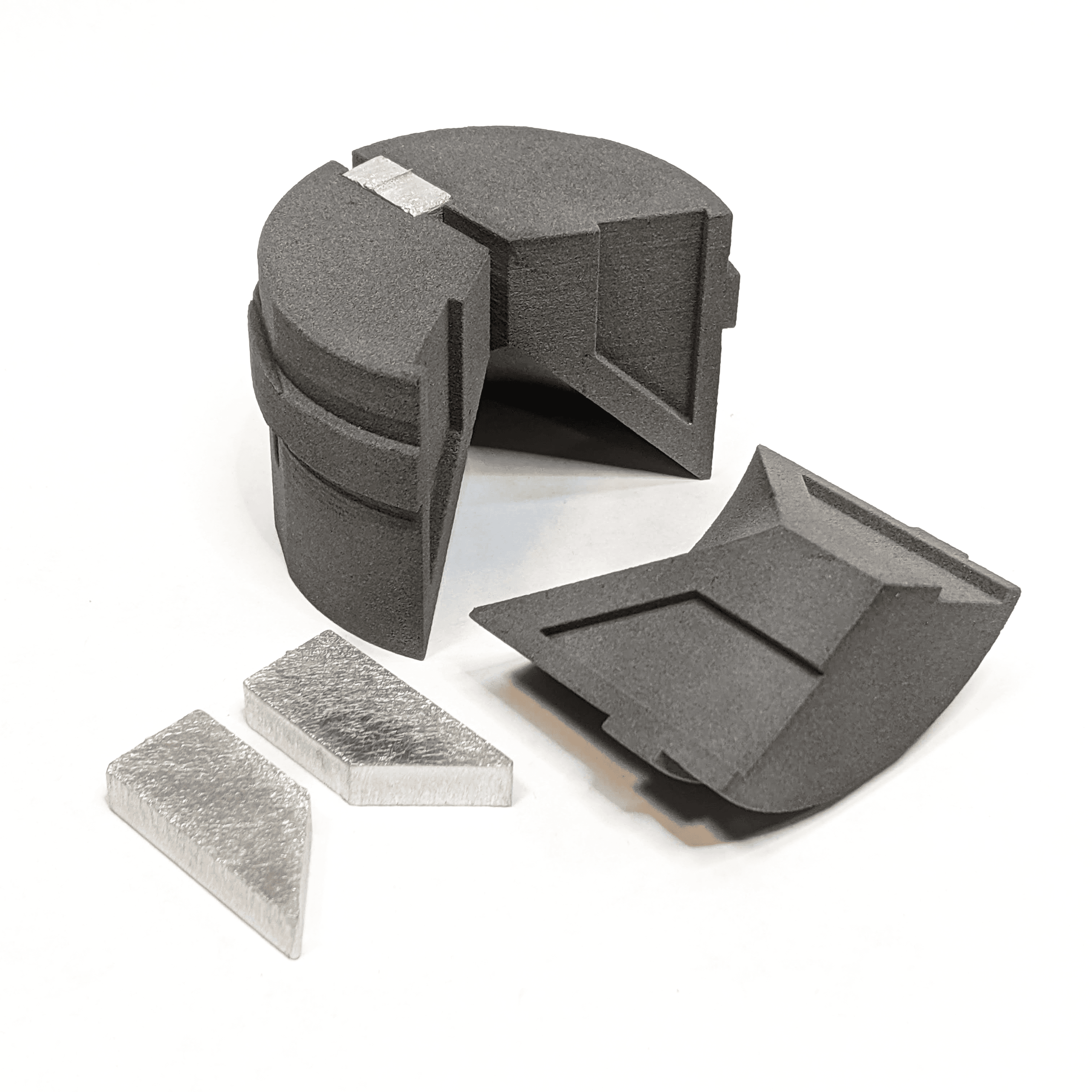

Formlabs empfiehlt für den 3D-Druck von Haltevorrichtungen für die Zerspanung Nylon 12 Powder auf der Fuse-Serie aufgrund der chemischen Beständigkeit von PA 12.

Reduktion von Kosten und Durchlaufzeiten in der Metallverarbeitung mit Halterungen und Vorrichtungen auf Abruf

Halterungen und Vorrichtungen sind in der Metallverarbeitung von entscheidender Bedeutung, um Präzision, Wiederholbarkeit und Effizienz zu gewährleisten. Herkömmliche Werkzeugbauverfahren sind jedoch oft mit langen Durchlaufzeiten, hohen Kosten und begrenzter Design-Flexibilität verbunden. 3D-Druck löst diese Probleme, indem er schnellere, kostengünstigere und individualisierbare Lösungen bietet.

Dieses Whitepaper umreißt eine Methodik zum 3D-Druck von Halterungen, Vorrichtungen und anderen Produktionswerkzeugen für die Metallbearbeitung. Fallstudien aus der Praxis zeigen, wie mit Formlabs-Druckern langlebige, präzise und hitzebeständige Werkzeuge hergestellt werden, die auch in anspruchsvollen Umgebungen gute Leistungen erbringen. Sie zeigen, wie Unternehmen ihre Durchlaufzeiten und Kosten um bis zu 90 % senken und dabei die Anpassung und Komplexität ihrer Werkzeuge verbessern können. Es werden praktische Schritte zur Integration des 3D-Drucks in den Betrieb vorgestellt, damit Unternehmen ihre Effizienz steigern und den dynamischen Produktionsanforderungen gerecht werden können.

Reduktion von Kosten und Durchlaufzeiten in der Metallverarbeitung mit Halterungen und Vorrichtungen auf Abruf

Halterungen und Vorrichtungen sind in der Metallverarbeitung von entscheidender Bedeutung, um Präzision, Wiederholbarkeit und Effizienz zu gewährleisten. Herkömmliche Werkzeugbauverfahren sind jedoch oft mit langen Durchlaufzeiten, hohen Kosten und begrenzter Design-Flexibilität verbunden. 3D-Druck löst diese Probleme, indem er schnellere, kostengünstigere und individualisierbare Lösungen bietet.

Dieses Whitepaper umreißt eine Methodik zum 3D-Druck von Halterungen, Vorrichtungen und anderen Produktionswerkzeugen für die Metallbearbeitung. Fallstudien aus der Praxis zeigen, wie mit Formlabs-Druckern langlebige, präzise und hitzebeständige Werkzeuge hergestellt werden, die auch in anspruchsvollen Umgebungen gute Leistungen erbringen. Sie zeigen, wie Unternehmen ihre Durchlaufzeiten und Kosten um bis zu 90 % senken und dabei die Anpassung und Komplexität ihrer Werkzeuge verbessern können. Es werden praktische Schritte zur Integration des 3D-Drucks in den Betrieb vorgestellt, damit Unternehmen ihre Effizienz steigern und den dynamischen Produktionsanforderungen gerecht werden können.

Beratung buchen

Kontaktieren Sie unser Expertenteam für 3D-Druck für eine persönliche Beratung zur passenden Lösung für Ihr Geschäft, eine Analyse Ihrer Kapitalrendite, Testdrucke und vieles mehr.

Einleitung

Präzision, Effizienz und Sicherheit mit Halterungen und Vorrichtungen steigern

Die Metallverarbeitung ist der Prozess der Formgebung und Umformung von Metallen zur Herstellung von Metallprodukten. Bauteile aus Metall werden wegen ihrer Haltbarkeit, Festigkeit, Zuverlässigkeit, Verschleißfestigkeit und Hitzebeständigkeit sehr geschätzt, was die Metallverarbeitung zu einem entscheidenden Element in der globalen Fertigung macht. Sie spielt eine zentrale Rolle in der Herstellung von Teilen für die Endverwendung, etwa in der Automobilindustrie, der Luft- und Raumfahrt, dem Baugewerbe, der Energiewirtschaft und der Konsumgüterindustrie. Diese sind in hohem Maße auf Metallbauteile für Anwendungen wie Fahrzeugrahmen, Flugzeugkomponenten, Schwermaschinen und Medizinprodukte angewiesen. Mit dem Wachstum dieser Sektoren hat der Druck zugenommen, qualitativ hochwertige Metallteile schnell und kostengünstig herzustellen. Die Forderung nach Präzision, Effizienz und Skalierbarkeit hat die Entwicklung von Werkzeugen und Verfahren vorangetrieben und sie zu einem wesentlichen Teil der Metallverarbeitung gemacht.

Zu den gängigsten Metallverarbeitungstechniken gehören die Zerspanung, das Schweißen, das Umformen und das Gießen. Da sie häufig mit hoher Kraft-, Hitze- oder chemischer Einwirkung verbunden sind, erfordert jeder dieser Prozesse spezielle Vorrichtungen, um die Metallteile an Ort und Stelle zu halten, die Werkzeuge zu führen und Präzision, Sicherheit und Reproduzierbarkeit in der Fertigung zu gewährleisten. So helfen beispielsweise Haltevorrichtungen bei der Führung von Schneidwerkzeugen, um einheitliche, präzise Schnitte zu gewährleisten, während andere Vorrichtungen die Werkstücke während der Zerspanung oder des Schweißens sicher fixieren, um Fehler durch Bewegungen zu vermeiden. Traditionelle Werkzeugbauverfahren wie CNC-Bearbeitung, Guss oder manueller Zusammenbau sind zeitaufwendig und teuer. Die Zeit für die Sonderanfertigung eines Werkzeugs kann je nach Komplexität des Teils mehrere Tage bis Wochen betragen, und die Kosten liegen in der Regel im Hunderter- oder Tausenderbereich pro Werkzeug.

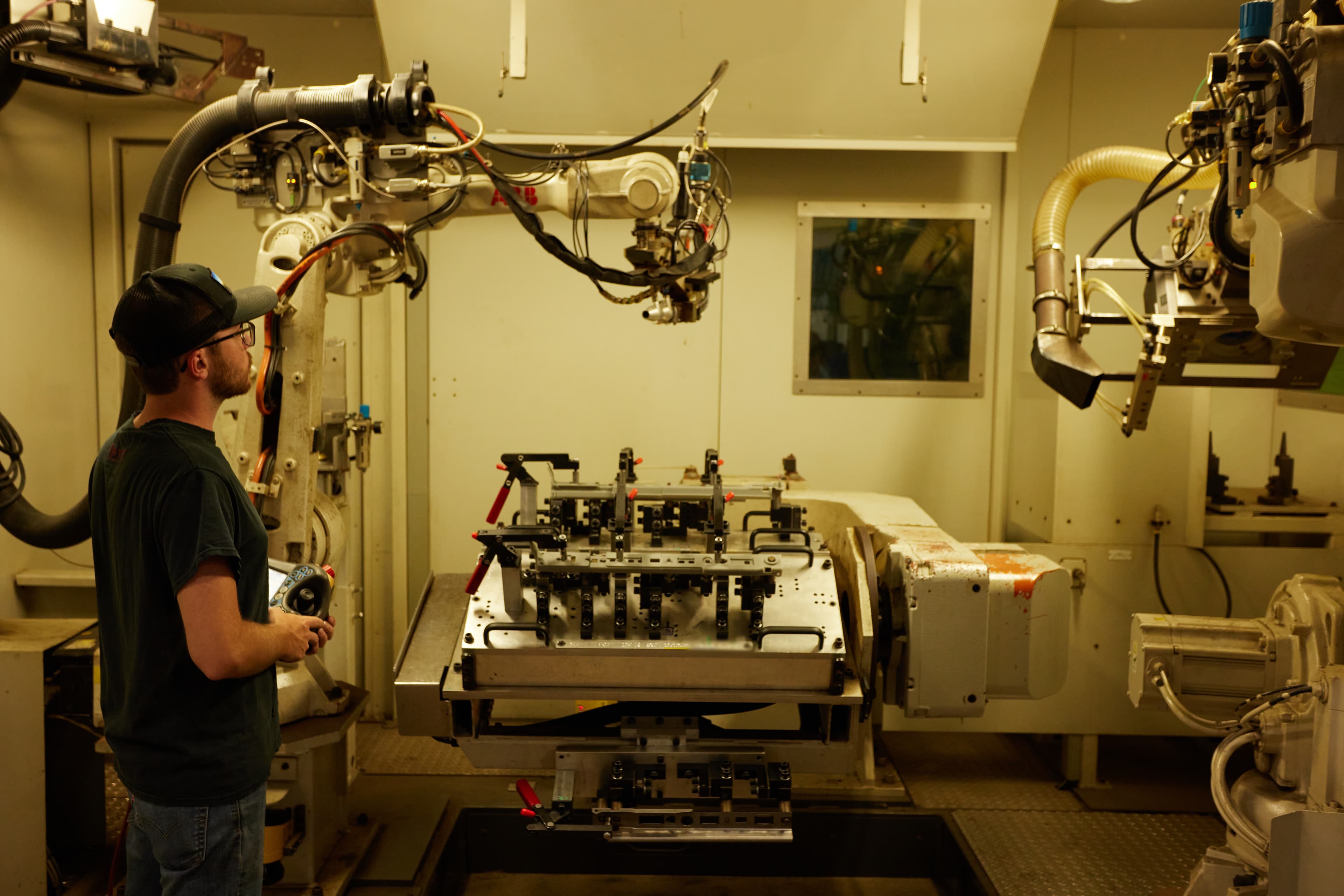

Die Werkstatt von A&M Tool and Design umfasst ein breites Spektrum an Technologien, von CNC-Maschinen von Bridgeport über große Maschinen zur Automatisierung der Fertigung wie der PALLETECH bis hin zu SLA-3D-Druckern von Formlabs.

Da Werkzeug häufig an die jeweilige Teilgeometrie angepasst werden muss, führt die Herstellung dieser individuellen Werkzeuge mit konventionellen Methoden zu langen Durchlaufzeiten und hohen Kosten. Außerdem kann jede Änderung des Designs oder des Prozesses die Fertigung eines völlig neuen Werkzeugs erfordern, was die Kosten weiter erhöht und die Fertigung verzögert. Branchen, die häufiges Prototyping, Kleinserienfertigung oder schnelle Designiterationen erfordern, stellt diese Ineffizienz vor eine Herausforderung; die Kosten für die Herstellung von Werkzeug behindern den iterativen Prozess und schränken die Flexibilität ein. Die Herausforderungen, die mit herkömmlichen Produktionswerkzeugen verbunden sind, werden durch den Bedarf an präziser Ausrichtung, Wiederholbarkeit und Steifigkeit in Metallbearbeitungsprozessen verschärft, denn diese Anforderungen machen die Fertigung kostengünstiger, hochwertiger Halterungen und Vorrichtungen schwierig.

Kosten und Durchlaufzeiten mit 3D-gedruckten Halterungen und Vorrichtungen senken

3D-Drucktechnologien, insbesondere die Stereolithografie (SLA) und das selektive Lasersintern (SLS), bieten eine überzeugende Alternative für die Fertigung von Halterungen und Vorrichtungen in der Metallverarbeitung. Im Vergleich zur konventionellen Fertigung ist der 3D-Druck wesentlich schneller und kostengünstiger, insbesondere bei Sonderanfertigungen oder komplexen Designs. Eine maßgefertigte Haltevorrichtung, deren Zerspanung zwei bis drei Wochen dauern und vierstellige Beträge kosten könnte, kann mit einem SLA- oder SLS-Drucker in wenigen Stunden zu einem Bruchteil der Kosten gedruckt werden.

Formlabs-Drucker bieten die erforderliche Präzision für die genaue und wiederholbare Herstellung von Halterungen und Vorrichtungen, und die beim SLA- und SLS-Druck verwendeten Materialien sind robust genug, um den rauen Umgebungsbedingungen in der Metallverarbeitung standzuhalten. Der Einsatz von 3D-Druck für Produktionswerkzeug in der Metallverarbeitung bringt eine Reihe von Vorteilen mit sich, die viele der Proble herkömmlicher Fertigungsmethoden lösen:

Kürzere Durchlaufzeiten: Mit 3D-Druck können Halterungen und Vorrichtungen wesentlich schneller hergestellt werden als mit herkömmlichen Methoden, wodurch sich die Durchlaufzeiten oft um bis zu 90–95 % verkürzen.

Niedrigere Kosten: Der Wegfall teurer Ausrüstung und manueller Arbeit, wie sie bei konventionellem Werkzeugbau anfallen, führt zu erheblichen Kosteneinsparungen von bis zu 90–95 %.

Fertigung auf Abruf und digitale Lagerhaltung: 3D-Druck ermöglicht eine Fertigung auf Abruf, was den Bedarf an physischen Lagerbeständen minimiert und schnelle Anpassungen oder Ersatz ermöglicht.

Designfreiheit und Individualisierung: Im Gegensatz zu konventionellen Verfahren unterstützt der 3D-Druck komplexe Geometrien und ermöglicht eine einfache Anpassung, was schnelle Änderungen für verschiedene Teile oder Projekte zulässt.

Präzision und Wiederholbarkeit: Im Vergleich zu manuellen Verfahren oder FDM-3D-Druck (Schmelzschichtung) bieten SLA- und SLS-3D-Druck eine höhere Genauigkeit. Dadurch wird sichergestellt, dass die Fertigungshilfsmittel über mehrere Iterationen hinweg präzise Abmessungen und durchgehender Qualität aufweisen.

Leicht und ergonomisch: 3D-Druck ermöglicht die Herstellung leichter Werkzeuge ohne Einbußen bei der Festigkeit, verbessert die Ergonomie für das Bedienpersonal und senkt die Materialkosten.

Formlabs ist in der Lage, mit Maschinen in Industriequalität auf erschwinglichem Preisniveau die Bedürfnisse der Metallverarbeitungsbranche zu erfüllen. Mit hochauflösenden SLS- und SLA-Druckern, robusten Materialoptionen und intuitiver Software können Unternehmen den 3D-Druck in den eigenen Betrieb verlagern, was die Abhängigkeit von Zulieferern verringert und die Produktion beschleunigt. Formlabs bietet außerdem automatisierte Nachbearbeitungslösungen, um den gesamten Prozess vom Design bis zum fertigen Werkzeug zu optimieren.

In diesem Whitepaper werden Methoden und Fallstudien vorgestellt, die zeigen, wie Unternehmen die 3D-Drucker von Formlabs nutzen, um auf Abruf individuelle Halterungen und Vorrichtungen zu produzieren und so ihren Werkzeugbau-Prozess zu optimieren.

„Wir sind eine Metallwerkstatt und können somit hochpräzise Bauteile herstellen, aber je weniger Zeit die Fertigung der peripheren Produktionswerkzeuge in Anspruch nimmt und je weniger sie unsere Geräte beansprucht, desto besser. Im Gegensatz zu einer CNC-Maschine kann ich, wenn ich den Fuse für die Produktion einsetze, zwischen den Druckaufträgen oder gemischt mit anderen Teilen immer noch ein paar kleine Werkzeuge unterbringen.“

Der weltweit tätige Automobilzulieferer Brose nutzt den SLA- und SLS-3D-Druck in seinen Produktionsanlagen für Endprodukte, um komplexe Produkte wie Autositzbaugruppen zu fertigen.

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir schicken Ihnen einen kostenlosen Probedruck an Ihren Arbeitsplatz.

Methode

Gängige Metallverarbeitungsverfahren und Werkzeuge

Halterungen und Vorrichtungen für die Zerspanung

Die Zerspanung ist ein subtraktiver Fertigungsprozess, bei dem mithilfe von Werkzeugen wie Drehmaschinen und Fräsmaschinen Material von einem Werkstück abgetragen wird. Für die Herstellung von Präzisionsbauteilen ist dieses Verfahren entscheidend. Halterungen und Vorrichtungen spielen eine wichtige Rolle beim sicheren Fixieren von Werkstücken und bei der genauen Ausrichtung während der Bearbeitung. Zu den technischen Anforderungen an diese Vorrichtungen gehören eine hohe Steifigkeit, um den Schnittkräften standzuhalten, präzise Abmessungen, um die Ausrichtung beizubehalten, Hitzebeständigkeit, um Verformungen durch die bei der Zerspanung erzeugte Hitze zu widerstehen, Vibrationsdämpfung und Beständigkeit gegen Kühlmittel, Schneidflüssigkeiten und Reinigungsmittel, die in den Maschinen laufen.

CNC-Maschinen in der Werkstatt von Ringbrothers.

Schweißvorrichtungen

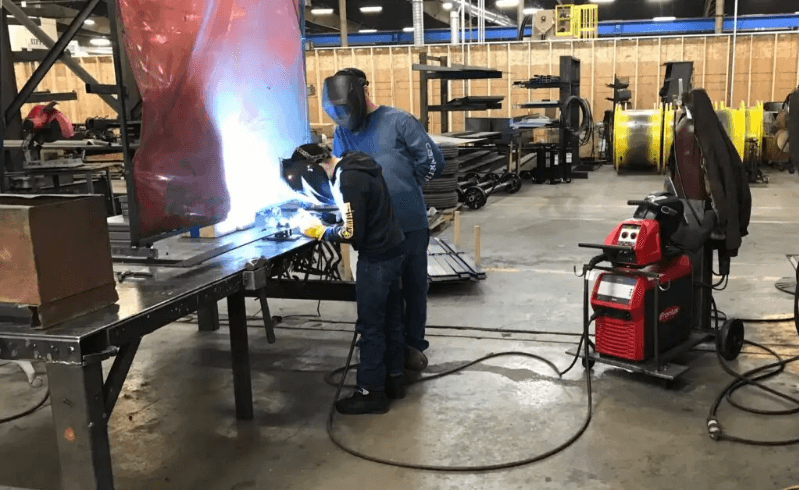

Schweißarbeiten in der Werkstatt von Red Oak Fabrication.

Das Schweißen ist ein Fertigungsverfahren, bei dem Materialien durch Erhitzung und Druck zusammengefügt werden, um starke Verbindungen zu erstellen. Zu den gängigen Techniken gehören Lichtbogenschweißen, Metall-Inertgas-Schweißen (MIG) und Wolfram-Inertgas-Schweißen (WIG), die im Bauwesen und in der Fertigung für dauerhafte Verbindungen weit verbreitet sind. Halterungen und Vorrichtungen sind für die genaue Positionierung von Werkstücken und die Einhaltung der Ausrichtung beim Schweißen unerlässlich. Diese Werkzeuge müssen hochgradig hitzebeständig, steif und langlebig sein, um wiederholte Zyklen ohne Verziehen zu überstehen. Präzises Ausrichten und einfaches Einspannen sind wichtig für genaue, wiederholbare Schweißnähte, während Sicherheitsmerkmale und Zugänglichkeit für den Schutz des Personals entscheidend sind.

Formlabs empfiehlt für den 3D-Druck von Schweißvorrichtungen Rigid 10K Resin auf der Form-Serie, da dieses Kunstharz eine hohe Temperaturbeständigkeit aufweist. Der 3D-Druck mit Nylon 12 Powder auf der Fuse-Serie ist für Schweißvorgänge mit geringer Erhitzung auch eine Option, wie z. B. Ultraschall-Schweißen.

Produktionswerkzeuge für Umformung, Montage, Gießen und mehr

Dieses Whitepaper befasst sich mit 3D-gedruckten Halterungen und Vorrichtungen für die Bearbeitung von Metallteilen, insbesondere für das Schweißen und die Zerspanung. Die Fallstudien enthalten auch Beispiele für Robotergreifer und Montagevorrichtungen. Formlabs-Kunden drucken bereits heute Fertigungshilfsmittel direkt im Werk, um ihre Arbeitsabläufe zu optimieren, sowie Rapid Tooling, um die Produktion von Kleinserien zu ermöglichen. Weitere Informationen über den 3D-Druck von Werkzeugen finden Sie in folgenden Dokumenten:

- Fertigungshilfsmittel für Montage, Prüfungen, Ersatzteile etc.

- Formwerkzeuge für die Blechumformung

- Modelle für den Feinguss

- Formen für Spritzguss, Silikonformen, Blasformen und Thermoformen

Arbeitsablauf

Design

Erstellen Sie in einer CAD-Software ein Modell des Teils unter Berücksichtigung gängiger Designrichtlinien für die additive Fertigung, oder kreieren Sie es mithilfe eines 3D-Scans über Reverse Engineering.

3D-Druck

Laden Sie das Design zur Druckvorbereitung in die Software PreForm hoch, wählen Sie den Drucker und das Material und starten Sie den Druck.

Nachbearbeitung

Stellen Sie das Teil entsprechend den Spezifikationen des Materials fertig: SLA-Teile waschen und nachhärten und SLS-Teile entpulvern. Fügen Sie bei Bedarf fortgeschrittene Nachbearbeitungstechniken hinzu.

Bereitstellung

Validieren Sie Ihr Teil und integrieren Sie es in Ihre Maschine oder Fertigungsanlage. Speichern Sie die CAD-Datei in einem digitalen Inventar und ersetzen Sie das Teil nach Bedarf.

Richtlinien für den 3D-Druck

Informieren Sie sich in den Leitfäden von Formlabs für SLS und SLA über die einzelnen Technologien. Beide Verfahren sind leistungsstarke Lösungen für die Herstellung von Halterungen und Vorrichtungen, unterscheiden sich jedoch in ihren Materialeigenschaften, Arbeitsabläufen und Fertigungskapazitäten und sind somit komplementäre Werkzeuge für verschiedene Herausforderungen in der Metallverarbeitung.

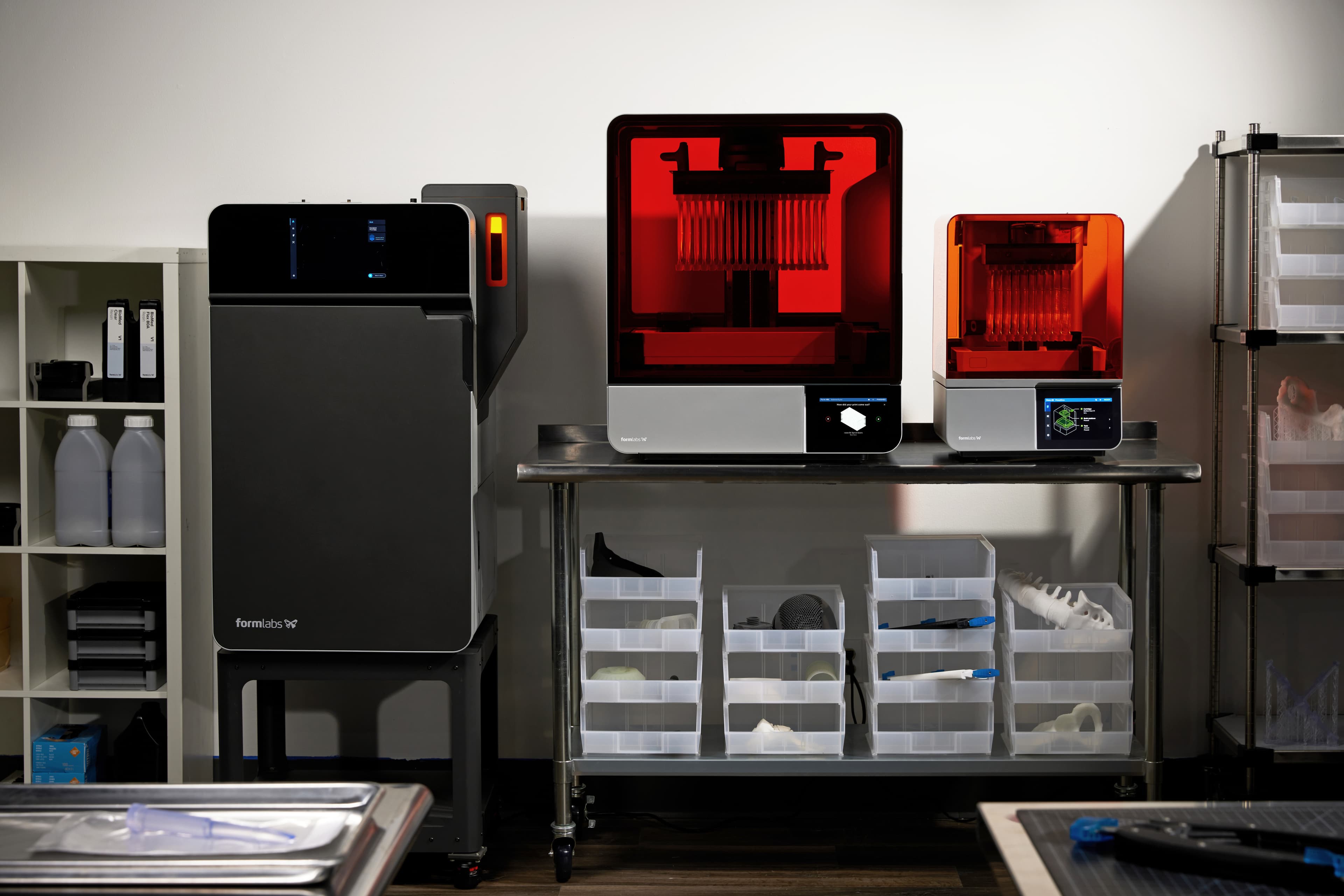

Formlabs' Drucker Fuse 1+ 30W, Form 4L und Form 4.

Die Wahl der richtigen 3D-Drucktechnologie

Wählen Sie Formlabs' SLS-Ecosystem für Folgendes:

- Starke, haltbare, hochbelastbare Werkzeuge: Teile, die hoher Krafteinwirkung und wiederholter Belastung standhalten müssen, wie z. B. stoßfeste Vorrichtungen für die Zerspanung.

- Vielseitigkeit, Chemikalienbeständigkeit und Umweltstabilität: Nylon 12 Powder ist die erste Wahl für den 3D-Druck für allgemeine Zwecke. 3D-gedruckte Teile aus Nylon nehmen nur wenig Feuchtigkeit auf und sind resistent gegen Licht, Hitze und Chemikalien. Dies ist besonders wichtig für Zerspanungswerkzeuge, da diese Kühllösungsmitteln ausgesetzt sind. Formlabs empfiehlt Nylon 12 Powder als Standardmaterial. Für spezifischere Anwendungsfälle ziehen Sie bitte den SLS-Materialkatalog zurate.

- Komplexes Design und leichte Teile: Der SLS-Druck verzichtet auf Stützstrukturen und bietet mehr Designfreiheit beim Erstellen komplizierter oder hohler Geometrien. Dies ermöglicht Designs mit Gitterstrukturen, die den Materialverbrauch reduzieren, aber gleichzeitig die Festigkeit erhalten – hervorragend für große, leichte Haltevorrichtungen, die in der Blechumformung oder als Ersatzteile für Maschinen eingesetzt werden.

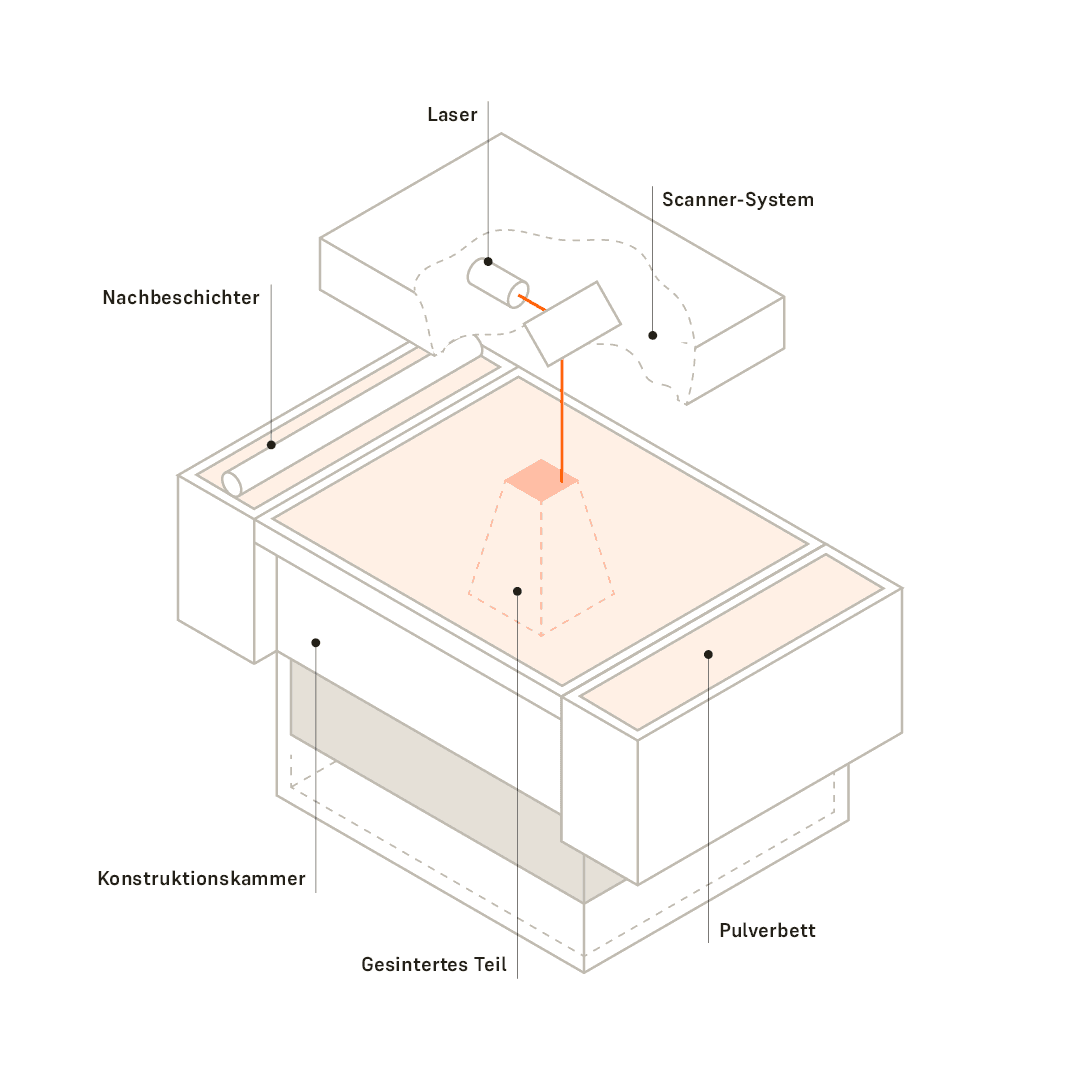

- Hoher Durchsatz: SLS ist ideal für die Fertigung mittlerer Volumen. Da keine Stützstrukturen vorhanden sind, können die Teile im Fertigungsvolumen übereinander gestapelt werden und die Nachbearbeitungszeit verkürzt sich. Die Konstruktionskammer von Formlabs' Fuse 1+ 30W ermöglicht die Verschachtelung von Teilen im gesamten Fertigungsvolumen, was den Durchsatz maximiert und die Effizienz erhöht. Der Fuse Sift und Fuse Blast von Formlabs vereinfachen die Pulverrückgewinnung und automatisieren die Reinigung und Fertigstellung von Teilen.

Wählen Sie Formlabs' SLA-Ecosystem für Folgendes:

- Hohe Präzision, feine Details und glatte Oberflächen: Anwendungen wie Positioniervorrichtungen für die Zerspanung, Haltevorrichtungen, Messvorrichtungen oder ergonomische Halterungen. Merkmale wie z. B. maßgefertigte Griffe für höheren Komfort sind leicht zu integrieren.

- Große Bandbreite an Materialeigenschaften mit einfachem Wechsel zwischen Kunstharzen: Erstellen Sie Produktionswerkzeuge mit unterschiedlichen Spezifikationen, etwa elastische, ESD-sichere oder flammhemmende Teile, um spezialisierte Anwendungen zu ermöglichen. Weitere Informationen finden Sie im SLA-Materialkatalog. Rigid 10K Resin wird in der Metallverarbeitung häufig verwendet, insbesondere für Schweißvorrichtungen; es ist ein starrer und temperaturbeständiger Werkstoff mit einer Wärmeformbeständigkeitstemperatur (HDT) von 218 °C bei 0,45 MPa und einem Elastizitätsmodul von 10 000 MPa.

- Schnelle Kleinserienfertigung dank eines zugänglichen Ecosystems: SLA ist einfach zu handhaben, sobald der Umgang mit Kunstharz verstanden wurde. Formlabs' SLA-Ecosystem ist erschwinglich, erfordert nur minimale Ausrüstung und kann reibungslos in jeden Produktionsprozess integriert werden. Es ist eine schnelle und einfache Lösung für die Produktion kleiner Stückzahlen von Werkzeugen, die keine extreme Haltbarkeit erfordern.

Tabellarischer Vergleich der Technologien

In der folgenden Tabelle sind einige der wichtigsten Überlegungen zusammengefasst, um für den 3D-Druck von Fertigungshilfen zwischen SLA und SLS zu wählen. Weitere Details erhalten Sie in Formlabs' tiefgehendem Technologievergleich. Beide Technologien können in einer Werkstatt ergänzend eingesetzt werden und ermöglichen die Herstellung präziser, haltbarer und individualisierter Halterungen und Vorrichtungen für eine Vielzahl von Anwendungen in der Metallverarbeitung.

Selektives Lasersintern (SLS)

Fuse-Serie, Pulver-3D-Druck

- Starke, haltbare, hochbelastbare Werkzeuge

- Vielseitigkeit, Chemikalienbeständigkeit und Umweltstabilität

- Leichte Teile mit komplexem Design

- Kosteneffizient bei hohen Stückzahlen

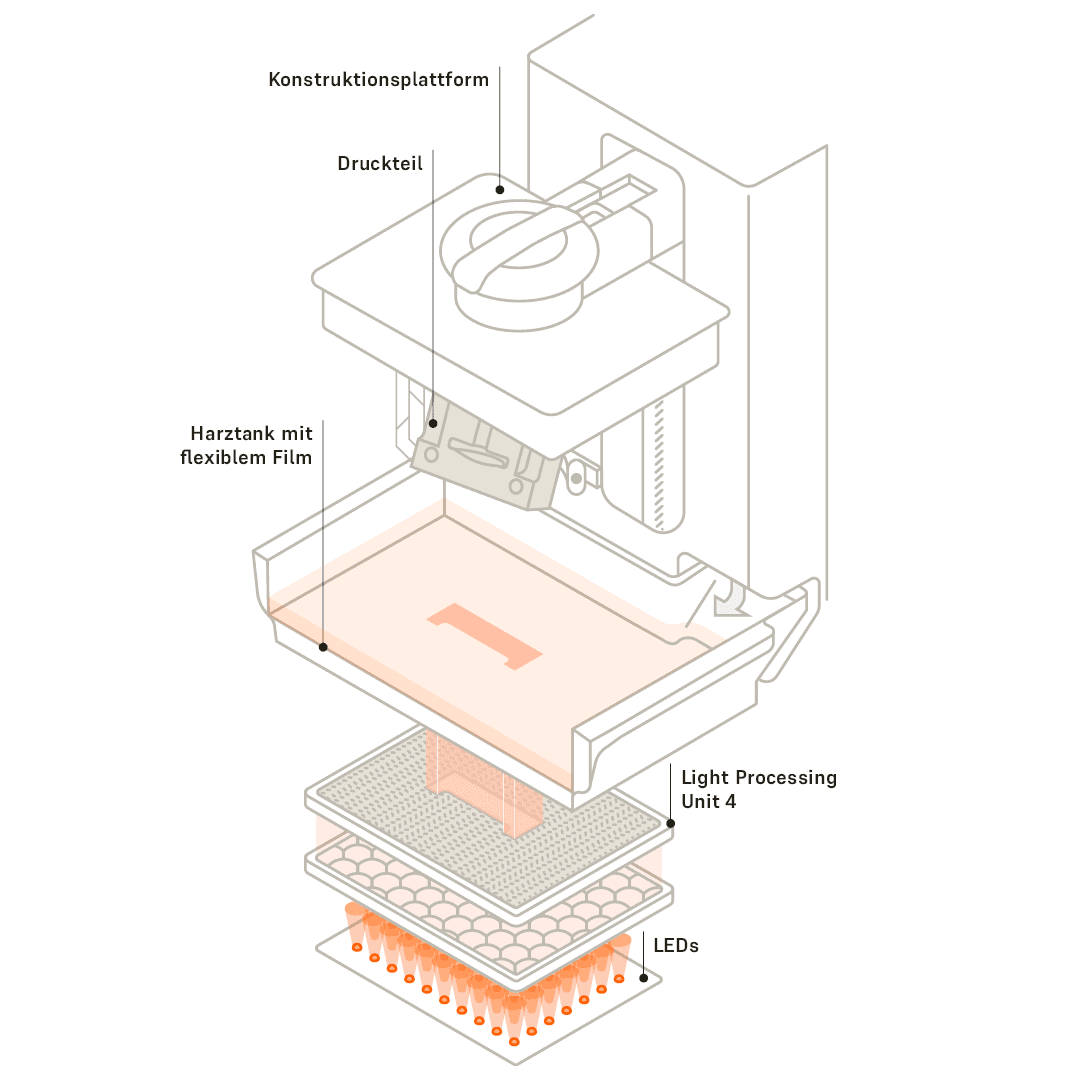

Stereolithografie (SLA)

Form-Serie, Kunstharz-3D-Druck

- Präzise, glatte und ergonomische Werkzeuge mit feinen Details

- Breite Palette an Materialeigenschaften

- Schnell und einfach bei kleinen Stückzahlen

- Erschwinglicher Einstiegspreis

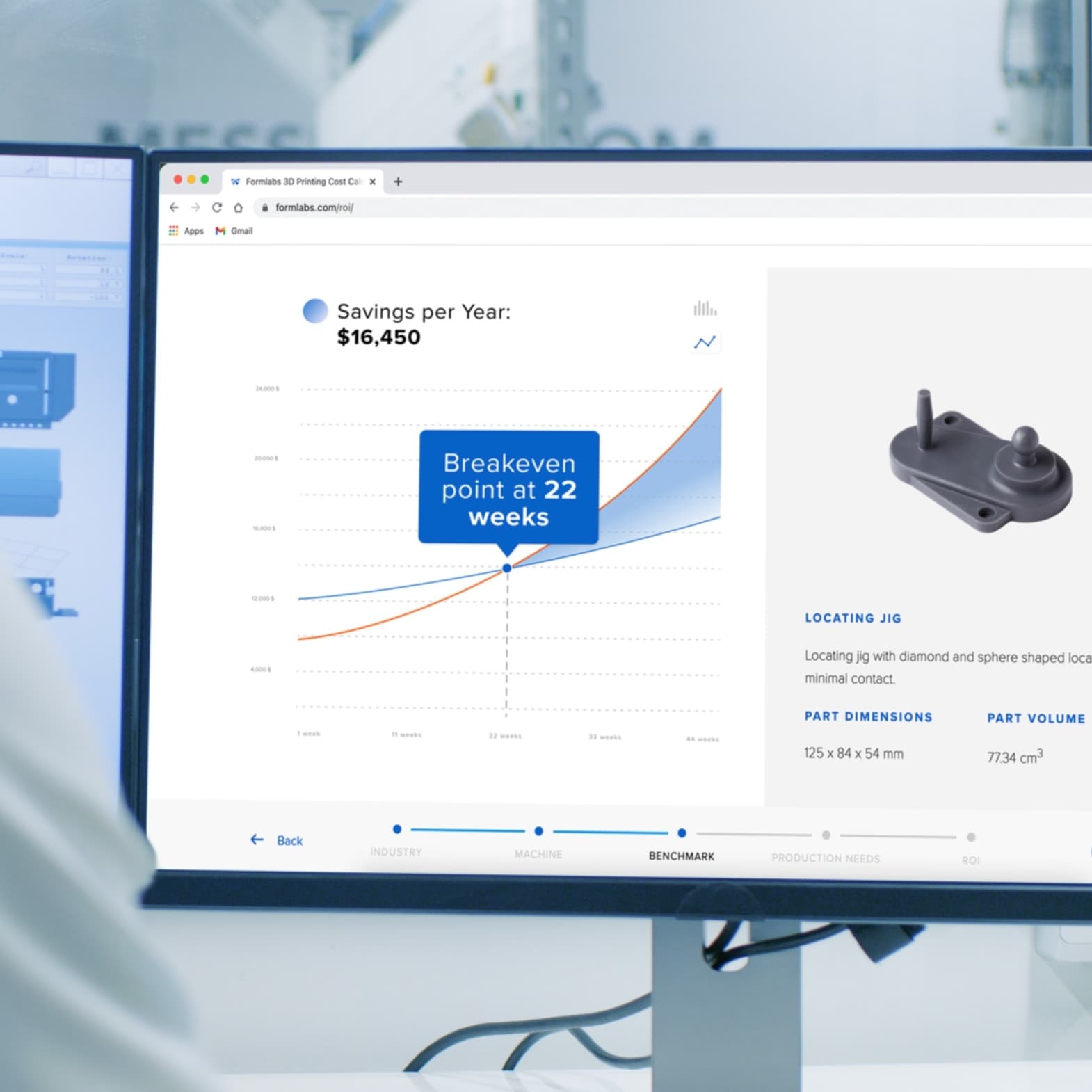

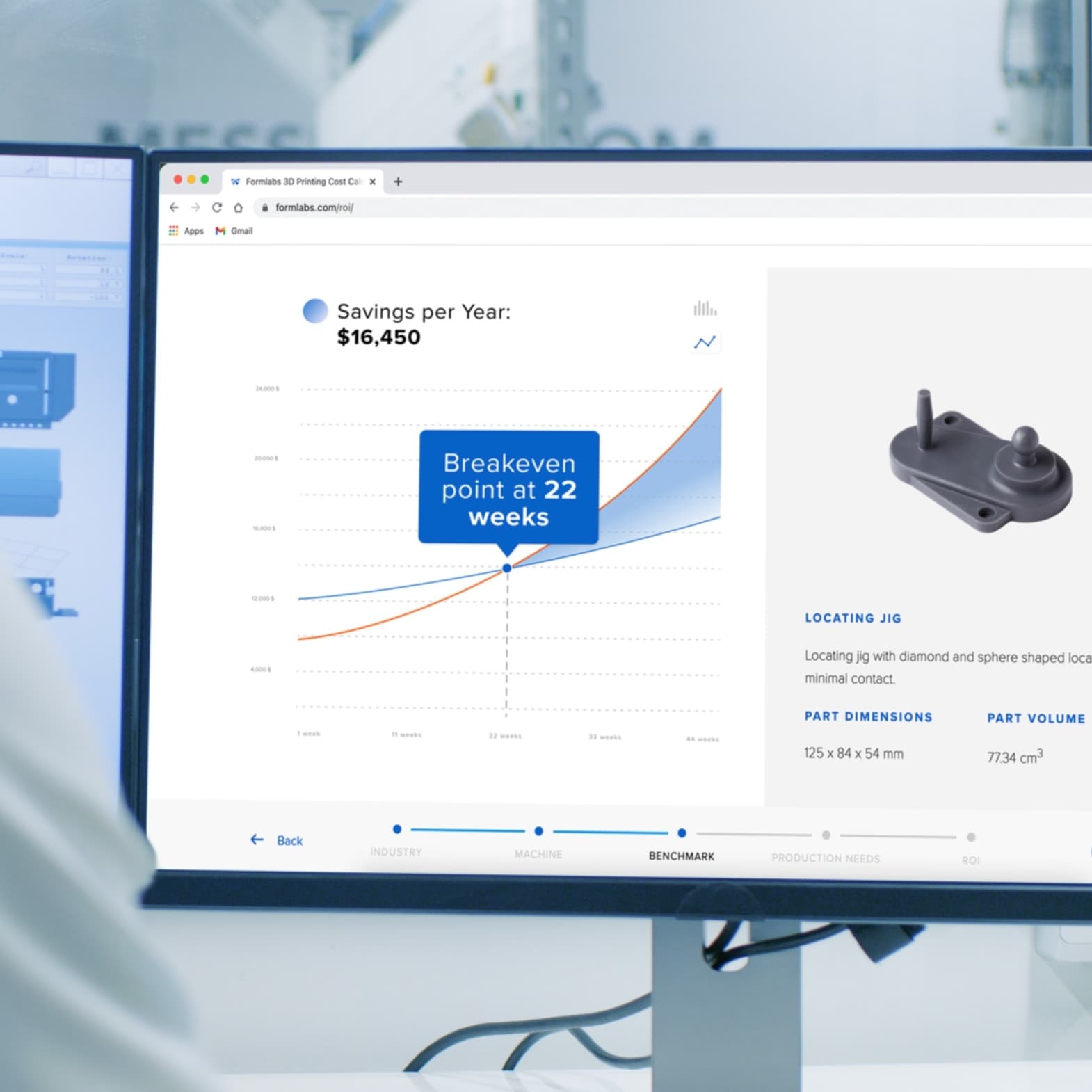

Ihre Zeit- und Kosteneinsparung berechnen

Nutzen Sie unser interaktives ROI-Tool zur Berechnung Ihrer Zeit- und Kostenersparnis beim 3D-Druck mit einem Formlabs-Drucker.

Richtlinien für das Design

Digitalisieren Sie bestehende Werkzeugdesigns mit Reverse Engineering, um sie in ein digitales Inventar zu überführen, oder ermitteln Sie den Werkzeugbedarf und entwerfen Sie neue Modelldateien. Bei der Konstruktion von Halterungen und Vorrichtungen mit 3D-Druck gibt es einige wichtige Designüberlegungen, die sich von denen herkömmlicher zerspanter Metallwerkzeuge unterscheiden, was die Umsetzung einzigartiger Merkmale ermöglicht, die nur mit additiver Fertigung erreicht werden können:

Komplexe Geometrien ausnutzen: Verwenden Sie 3D-Druck, um komplizierte interne Strukturen wie Kanäle, Hinterschnitte und Hohlräume zu erstellen, die sich durch Zerspanung von Metall nur schwer umsetzen lassen. SLA eignet sich am besten für feine Details und glatte Oberflächen, während SLS sich hervorragend für robuste, komplexe Formen eignet, die mechanischer Belastung standhalten.

Für leichte Strukturen optimieren: Nutzen Sie die Vorteile von SLS, um leichte Haltevorrichtungen mit Gitter- oder Wabenstrukturen zu erstellen. Diese reduzieren das Gewicht, ohne die Festigkeit zu beeinträchtigen, was bei traditionell hergestellten massiven Metallteilen schwer zu erreichen ist.

Designs mit präziser Wandstärke erstellen: SLA ermöglicht präzise, komplizierte Designs mit Wandstärken von etwa 2–3 mm. SLA erreicht zwar keine dünneren Teile als Metallzerspanung, ermöglicht aber komplexere Formen und glattere Oberflächen ohne zusätzliche Bearbeitung, was die Leistung verbessern und die Kosten senken kann.

Mehrere Funktionalitäten integrieren: 3D-Druck ermöglicht die Integration von Merkmalen wie Klammern, Positionierern und Schablonen in ein einziges Teil. Dies vereinfacht das Design und reduziert den Bedarf zur Montage mehrerer Bauteile.

Glatte Abrundungen für mehr Festigkeit einfügen: Verwenden Sie SLA, um glatte Abrundungen (Radien von 1–2 mm) an Belastungspunkten anzubringen, wodurch das Risiko von Rissen und Belastungskonzentrationen vermindert wird. Abrundungen sind in zerspantem Metall zwar ebenfalls möglich, doch der 3D-Druck ermöglicht effizientere, belastungsresistentere Designs mit weniger Fertigungsschritten.

Ergonomie verbessern: Fügen Sie ergonomische Merkmale wie maßgefertigte Griffe oder konturierte Kanten direkt in Ihre SLA-Designs ein. Diese Details verbessern die Nutzererfahrung und sind einfacher und kostengünstiger umzusetzen als bei herkömmlichen zerspanten Metallwerkzeugen.

Für Modularität und Individualisierung entwerfen: Verwenden Sie SLS, um modulare Halterungen und Vorrichtungen zu erstellen, die leicht angepasst oder aktualisiert werden können. Diese Flexibilität ermöglicht ein schnelleres Anpassen und Ersetzen im Vergleich zu Metallwerkzeugen, die komplett neu gefertigt werden müssen, sodass Zeit und Kosten gespart werden.

Mit einteiligen Designs Montage vermeiden: Konsolidieren Sie komplexe Baugruppen in einem einzigen 3D-Druckteil, minimieren Sie die Montagezeit und verringern Sie das Risiko von Fluchtungsfehlern. SLA und SLS können Arbeitsabläufe in der Fertigung optimieren, da im Vergleich zu mehrteiligen Vorrichtungen aus Metall weniger Teile zu verwalten und auszurichten sind.

Richtlinien für die Nachbearbeitung

SLA- und SLS-Teile von Formlabs können mit fortgeschrittenen Methoden nachbearbeitet werden, um die Ästhetik, die mechanischen Eigenschaften und die Gesamtleistung der Teile zu verbessern. Nach dem Reinigen von SLA-Teilen mit Isopropylalkohol können Techniken wie Schleifen, Lackieren oder Beschichten angewendet werden, um die gewünschte Oberflächenbeschaffenheit zu erreichen. SLS-Teile können durch Sandstrahlen oder chemisches Glätten eine bessere Oberflächenbeschaffenheit erhalten. Weitere Informationen erhalten Sie in Formlabs' Leitfaden zur Nachbearbeitung.

Fallstudien

Die folgenden Fallstudien illustrieren den Einsatz von SLA- und SLS-Teilen aus Formlabs-Druckern als Schweißvorrichtungen, Produktionswerkzeuge und leichte Robotergreifer, die erhitzte (80 °C) Metalleinsätze halten. Die Beispiele zeigen, dass Teile aus Formlabs' Rigid 10K Resin und Nylon 12 Powder für die Metallverarbeitung bei hohen Temperaturen geeignet sind und im Vergleich zu alternativen Methoden Einsparungen im drei- bis fünftstelligen Bereich pro Werkzeug ermöglichen.

Validierung: 3D-Druck von Halterungen und Vorrichtungen für das Schweißen und die Zerspanung

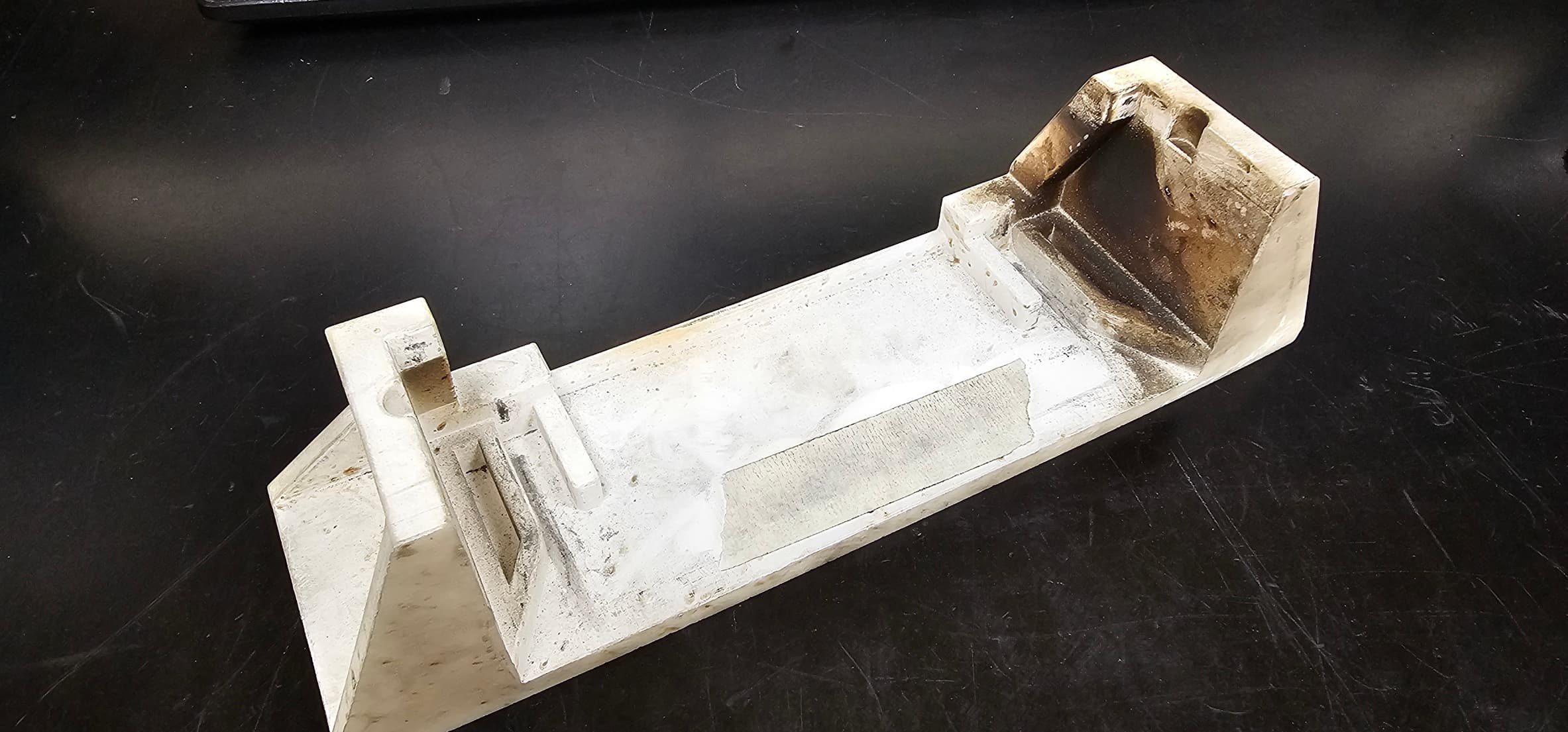

Der Hauptsitz von Formlabs in Somerville, Massachusetts (USA), verfügt über eine 278 Quadratmeter große Maschinenhalle, in der Prototypen für das F&E-Team hergestellt werden. Es handelt sich um eine Fertigungsumgebung für Kleinserien mit hohem Mischungsgrad, die mit mehreren CNC-Fräsmaschinen, CNC-Drehmaschinen, manuellen Bridgeport-Fräsmaschinen, Wasserstrahlschneidern, Schneidlasern, WIG-Schweißstationen und speziellen Bereichen für Inspektion und Metrologie ausgestattet ist. Das Team verwendet 3D-gedruckte Halterungen und Vorrichtungen für alle Arten von Metallbearbeitungsschritten: Klemmbacken, Haltevorrichtungen für die Zerspanung, Formwerkzeuge für die Blechumformung, Schweißvorrichtungen und vieles mehr.

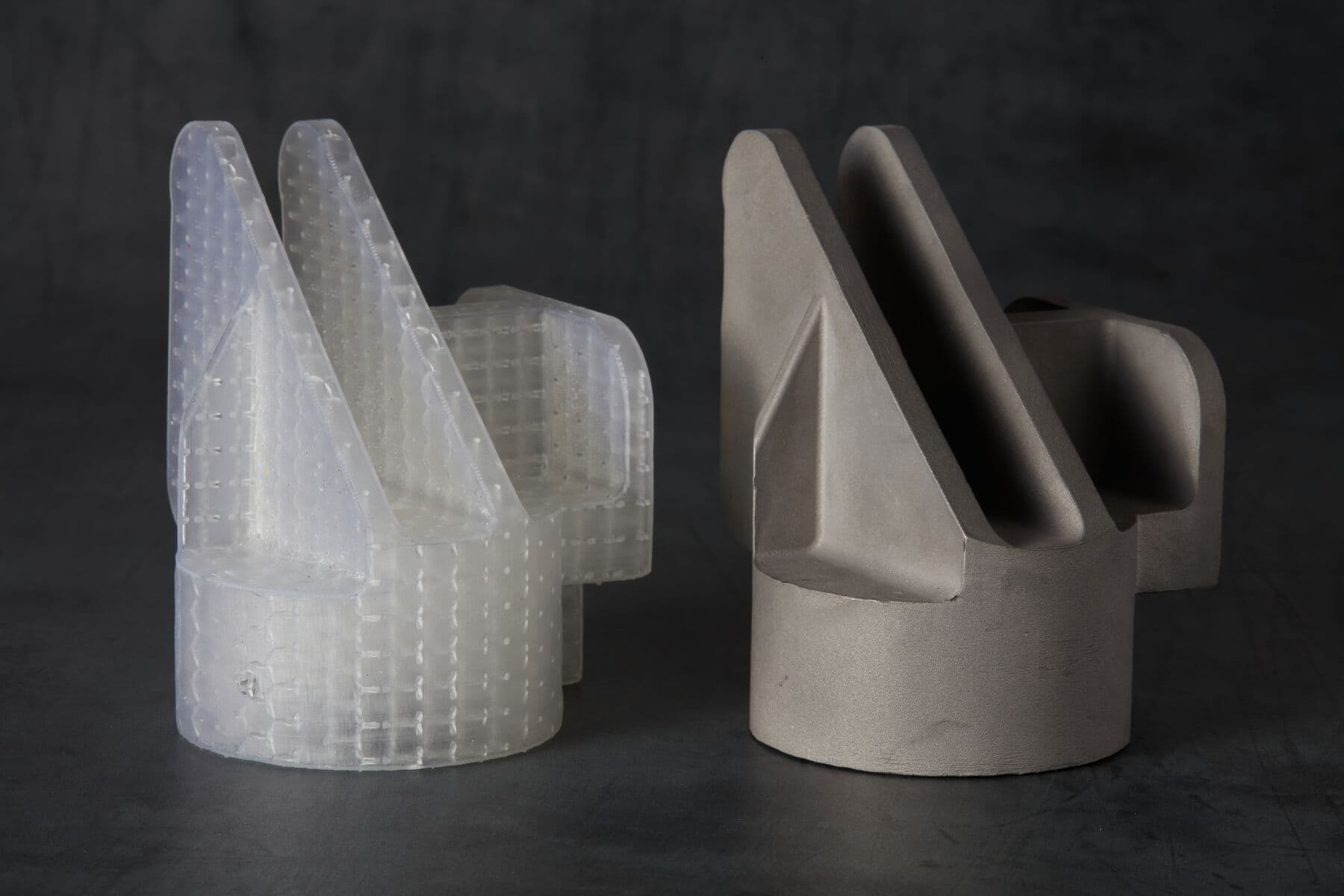

Bei den meisten Anfragen, die das Team abwickelt, handelt es sich um Einzelanfertigungen oder Kleinserien von Dutzenden von Einheiten. Dafür werden Werkzeuge in der Regel aus Rigid 10K Resin auf dem Form 4 3D-gedruckt, aufgrund dessen hoher Druckgeschwindigkeit. Für den 3D-Druck von Spannmitteln zum Einsatz in CNC-Maschinen wird die Fuse-Serie mit Nylon 12 Powder verwendet, welches im Gegensatz zu SLA-Harzen kühlmittelbeständig ist.

Das Team entwarf kurzfristig eine Vorrichtung, um mehrere Formlabs-Materialien für das WIG-Schweißen zu testen. Getestet wurden Rigid 10K Resin, High Temp Resin, Clear Resin, Nylon 12 Powder und Nylon 12 GF Powder. Die Ergebnisse zeigen, dass Rigid 10K Resin sich am besten für das Schweißen bei hohen Temperaturen eignet. Während die anderen Materialien auf die Hitze reagierten, blieben die mit Rigid 10K Resin gedruckten Werkzeuge auch nach dem Schweißen funktionsfähig.

Von Formlabs-Ingenieuren verwendete Vorrichtung zum Verschweißen des Griffs mit dem Stab auf den Prototypen der Flex Build Platform. Die Vorrichtung wurde mit Rigid 10K Resin 3D-gedruckt und ist auch nach einigen hundert Zyklen noch funktionsfähig.

Unternehmen für Metallverarbeitung druckt Haltevorrichtungen aus Rigid 10K Resin

Red Oak Fabrication ist ein vielseitiges Fertigungsunternehmen mit Sitz im Südwesten Iowas in den USA, das Produkte aus Stahl, Edelstahl und Aluminium fertigt. Ausgestattet mit modernsten Technologien setzt das Unternehmen sämtliche branchenüblichen Verfahren für die Produktion von Metallteilen von Anfang bis Ende ein. Das Werk ist spezialisiert auf Präzisionsplasma-, Laser- und Wasserstrahlschneiden, CNC-Bearbeitung, Stahlstrahlen, Pulverbeschichtung, Blechumformung und fortgeschrittenes robotisches Schweißen. Das Schweißen, vor allem das Metall-Inertgas-Schweißen (MIG), macht einen großen Teil ihrer Tätigkeit aus, mit etwa 15 manuellen Schweißstationen und drei automatisierten Robotik-Schweißzellen.

Die Genesis-Schweißzelle von Red Oak Fabrication, ausgestattet mit einem Fanuc-Roboterarm.

Der Werkzeugbau ist entscheidend, um die täglichen Schweißarbeiten zu unterstützen und die Effizienz zu verbessern. Betriebsintern standen zwei Methoden zur Herstellung von Schweißvorrichtungen zur Verfügung. Eine Möglichkeit bestand darin, Blechbauteile zusammenzusetzen; das ist relativ einfach und kostengünstig, die Genauigkeit der Werkzeuge ist jedoch mangelhaft. Alternativ bot die CNC-Bearbeitung eine Option, um hochwertige Metallvorrichtungen herzustellen. Diese ist wiederum mit hohen Kosten und langen Durchlaufzeiten verbunden. Keines dieser Verfahren ist jedoch in der Lage, Bestellungen von kleinen und mittleren Stückzahlen ohne Durchlaufzeiten und hohe Kosten umzusetzen.

Um diese Lücke zu schließen, erwarb das Unternehmen einen Formlabs-SLA-3D-Drucker vom Typ Form 3L, mit dem es präzise und robuste Halterungen und Vorrichtungen innerhalb eines Tages zu einem Zehntel des Preises der CNC-Zerspanung drucken kann. Der 3D-Druck ermöglicht es nicht nur, hochwertige Haltevorrichtungen (um bis zu 90 %) kostengünstiger und schneller zu drucken, sondern auch komplexe Geometrien und organische Formen zu erstellen, die auf andere Weise nur schwer umsetzbar wären. Das Team schweißt in der Regel einige tausend Teile pro Haltevorrichtung, um Kundenaufträge über kleine bis mittlere Serien zu erfüllen. „Der 3D-Druck hat uns einen einfachen Mittelweg geöffnet. Ich kann in ein paar Tagen vom Design bis zur fertigen Vorrichtung übergehen, statt in ein paar Monaten“, so Taylor Smith, Leiter für Entwurf und Konstruktion bei Red Oak Fabrication.

Kostenanalyse für Schweißvorrichtungen:

|

Alternative Methode |

Betriebsinterner 3D-Druck |

|

|

Ausrüstung |

Betriebsintern CNC-bearbeitetes Metall |

Form 3L, Rigid 10K Resin |

|

Kosten |

1000 $ |

100 $ |

|

Zeit |

Monate |

Tage |

Beim Schweißen werden in der Regel Temperaturen von einigen tausend Grad Celsius erreicht, was für Produktionswerkzeuge aus Polymeren eine Herausforderung darstellt. Daher entschied sich das Team für den 3D-Druck mit Rigid 10K Resin, einen steifen und temperaturbeständigen Material. Da die Haltevorrichtungen nicht direkt mit der Schweißung in Berührung kommen und die Bearbeitungszeit nur etwa 10 Sekunden beträgt, werden die Werkzeuge nicht übermäßig erhitzt.

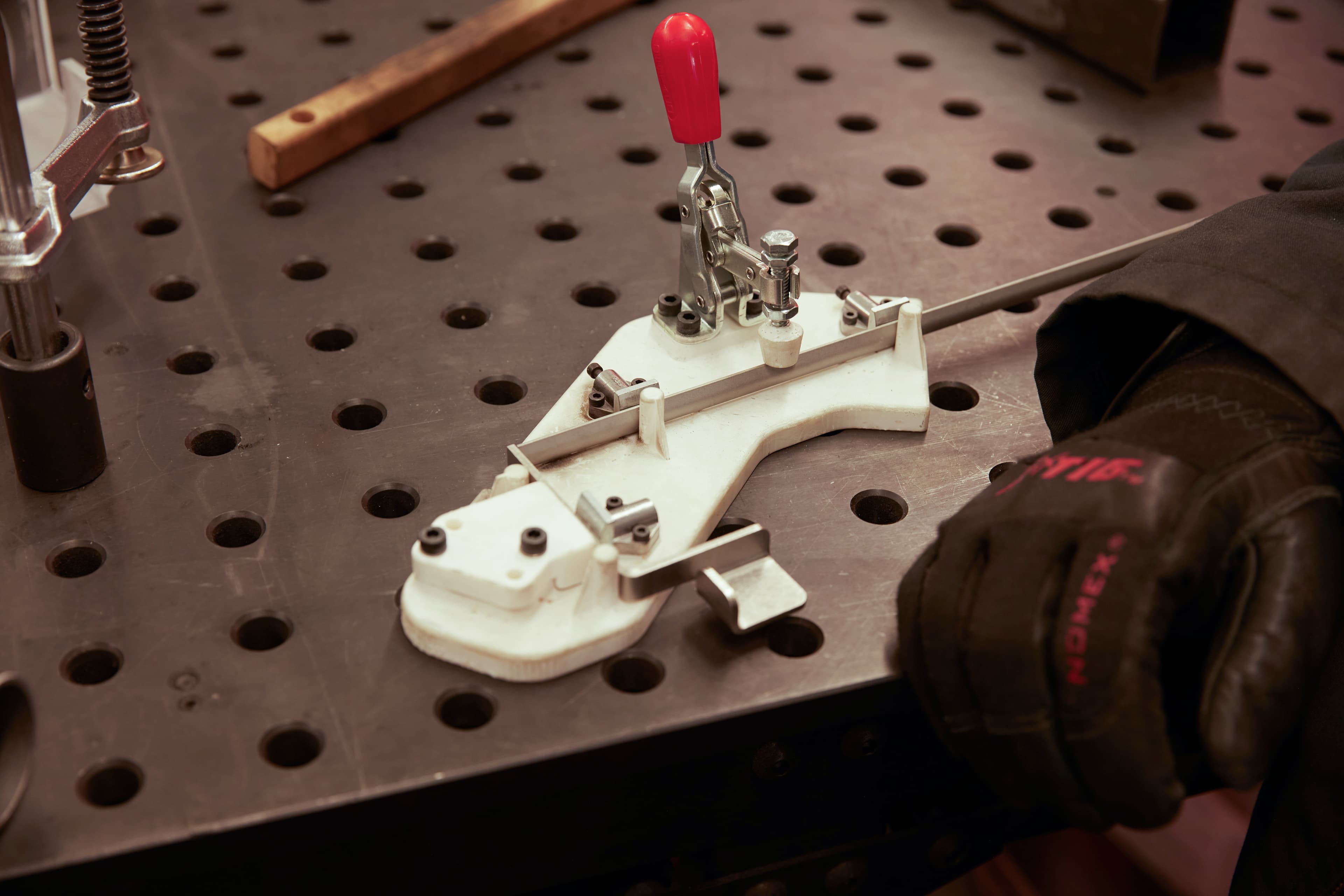

Die gerade Haltevorrichtung besteht aus zwei kleinen 3D-gedruckten Teilen, die auf einer Stahlplatte befestigt sind. Die Geometrie ist komplex und beinhaltet organische Formen, die mittels Zerspanung schwer umsetzbar sind. Zudem benötigte das Team das Werkzeug innerhalb eines Tages. Nach etwa 2000 Schweißungen mit dieser Haltevorrichtung funktioniert sie nach wie vor, obwohl einige Teile versehentlich auf die Haltevorrichtung gefallen sind und Spuren hinterlassen haben.

Die eckige Vorrichtung schweißt 20 runde Stäbe entlang eines Rohrs. Es handelt sich um eine komplexe Geometrie mit einer organischen Form, die durch Zerspanung schwer zu erreichen wäre. Diese Haltevorrichtung wurde für Tausende von Schweißungen eingesetzt und ist immer noch funktionsfähig, wobei sie sich im Laufe der Zeit von weiß zu schwarz verfärbt hat, da sie ziemlich nah an der Schweißnaht eingesetzt wird.

Schutzstopfen (links) werden im Inneren einer Stahlhalbkupplung mit Magneten platziert, um das Innengewinde zu schützen, während ein Rohr angeschweißt wird. So wird verhindert, dass das Schweißgerät und die Schlacke ins Innere der Halbkupplung gelangen und das Gewinde beschädigen. Nach etwa 3000 Schweißungen mit dieser Vorrichtung ist sie immer noch in gutem Zustand. Die Schaufelvorrichtung (rechts) positioniert ein gebogenes Blech in der richtigen Ausrichtung für das Zusammenfügen durch manuelles Schweißen. Es handelte sich um einen einmaligen Auftrag mit etwa 600 Schweißungen, bei dem es auf Präzision ankam.

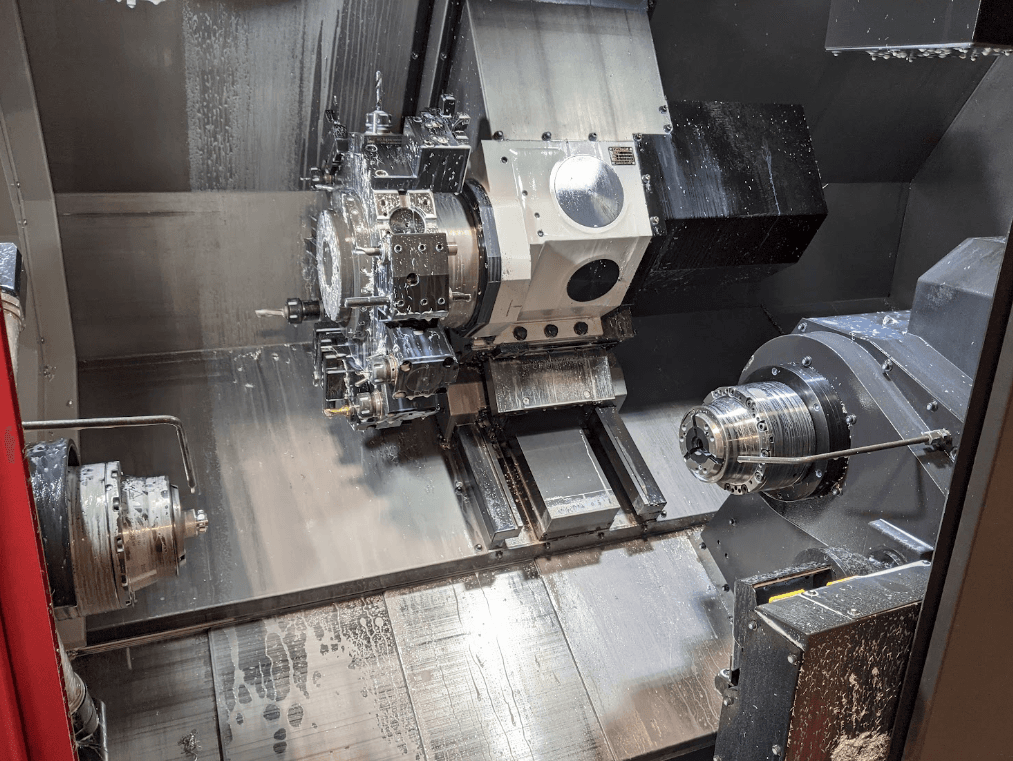

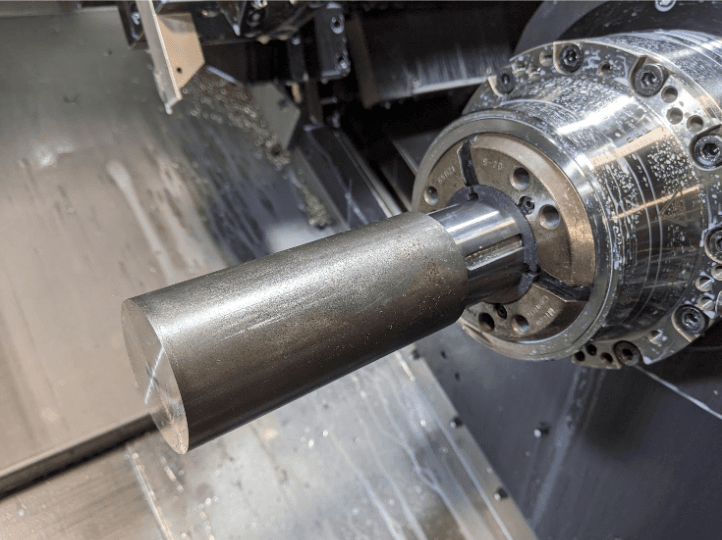

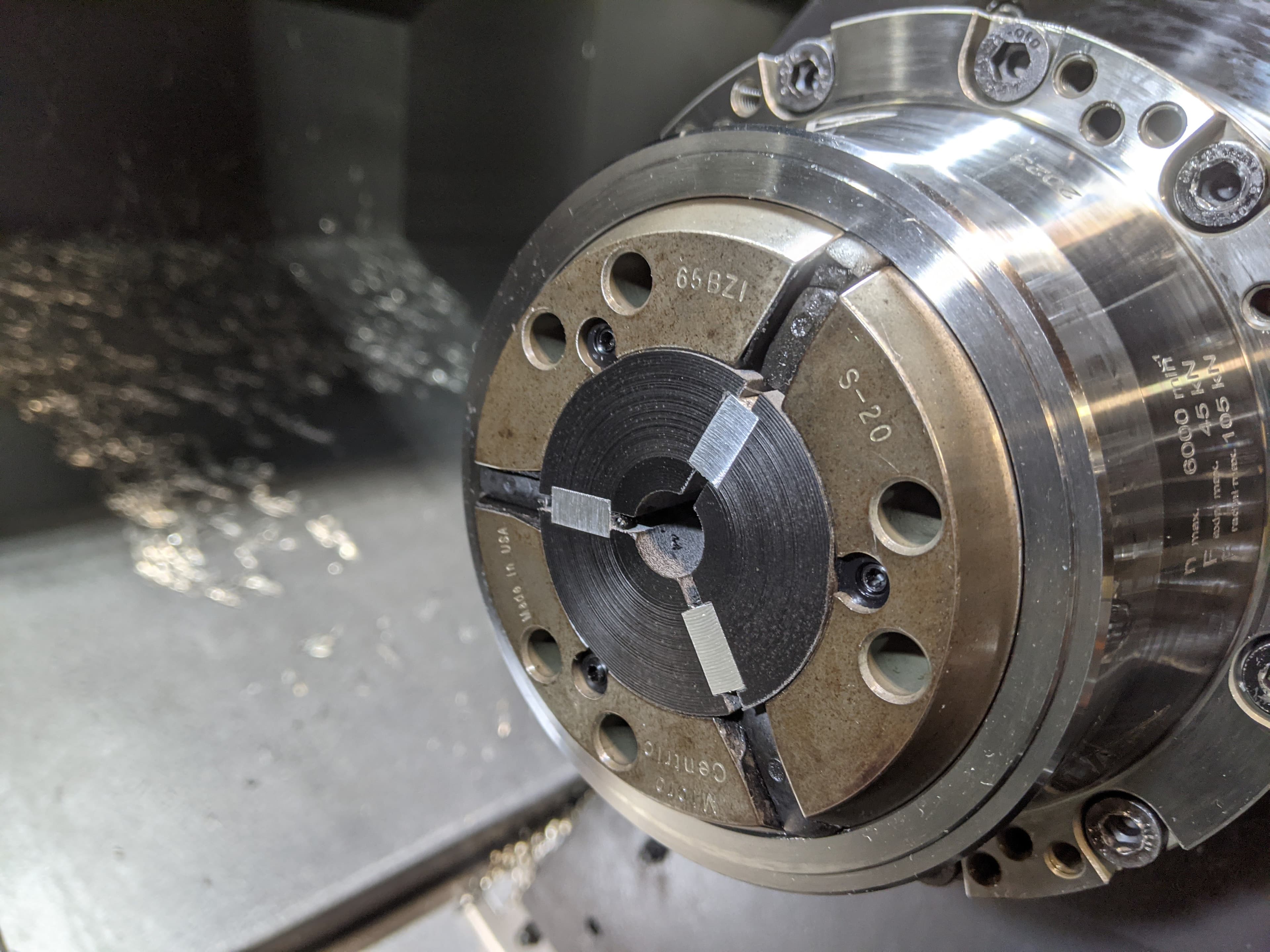

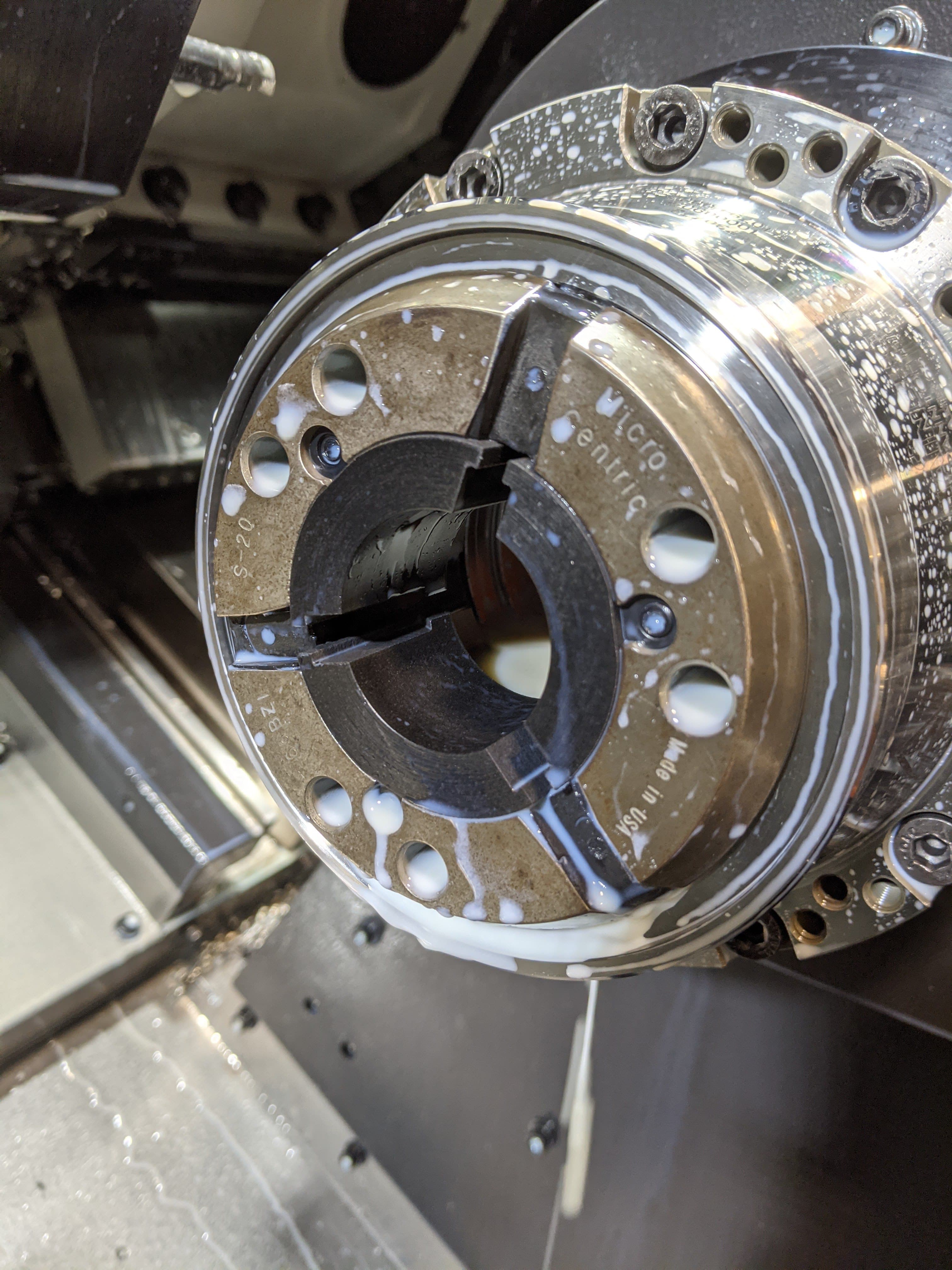

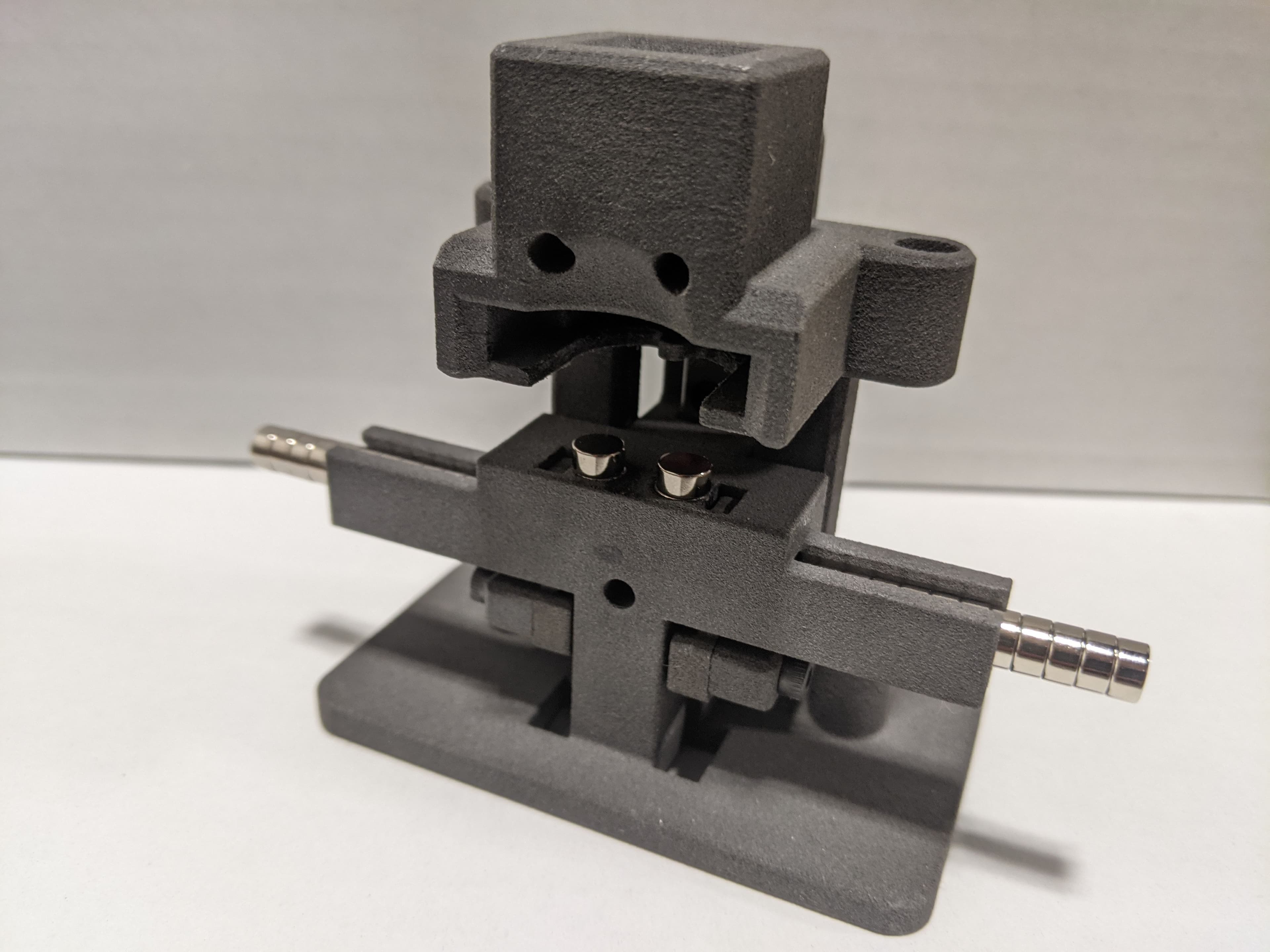

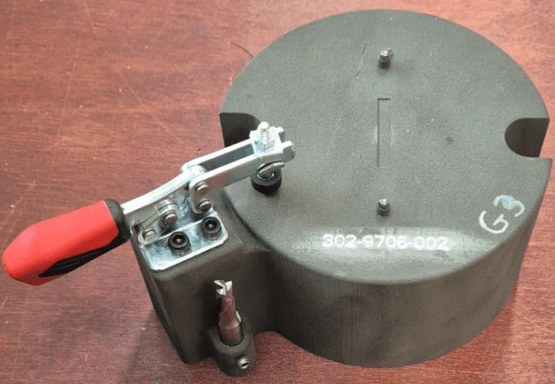

CNC-Metallwerkstatt druckt Spanntechnik für das Drehen aus Nylon 12 Powder

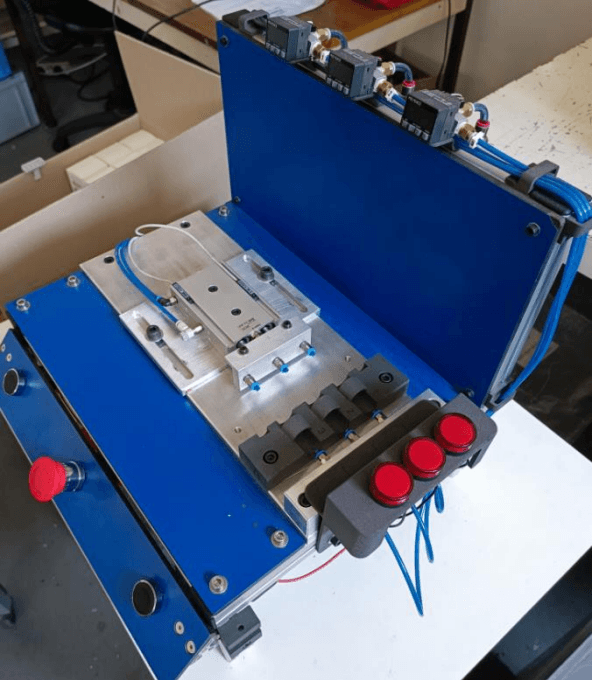

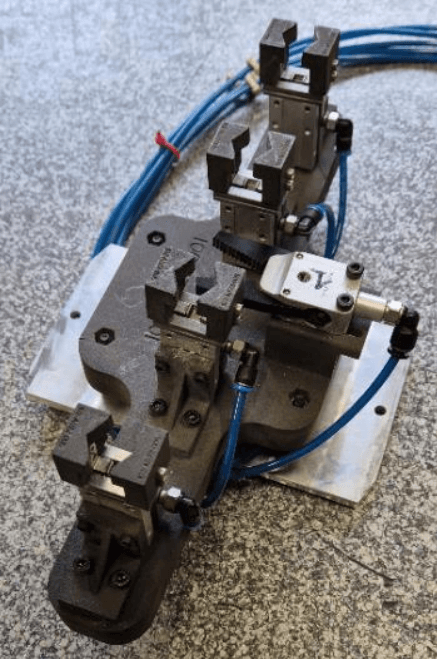

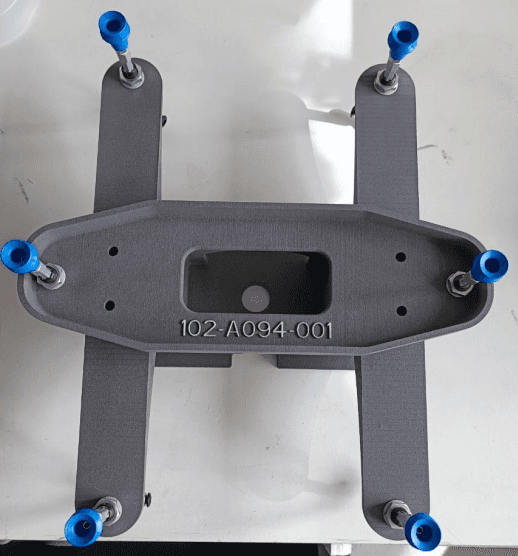

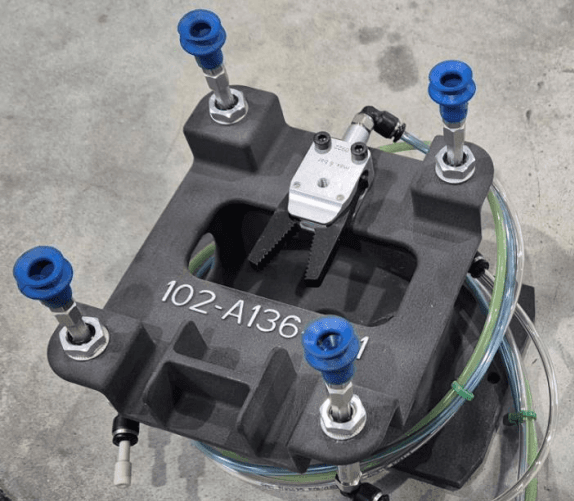

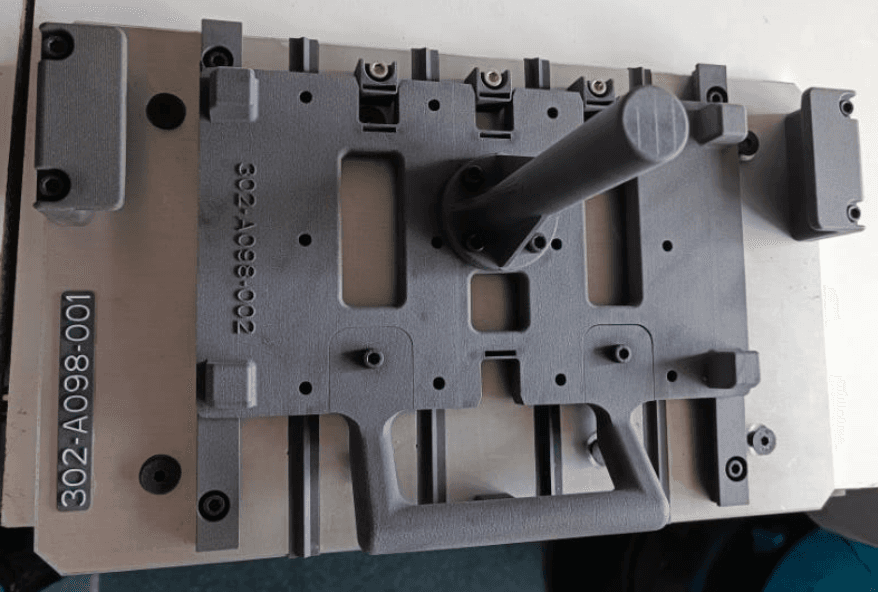

The Factory Amsterdam (TFA) ist ein im US-Bundesstaat New York ansässiger Hersteller von Metall- und Kunststoffteilen, der sich auf Automatisierung und sogenannte „Lights-out-Fabriken“ konzentriert. Seine Produktpalette umfasst Dienstleistungen wie CNC-Drehen, additive Fertigung, Lasermarkierung und Fertigstellungsstechniken für eloxiertes Aluminium, Stahl, Edelstahl und eine Vielzahl von Kunststoffen. Das Team bearbeitet Bestellungen von 10 bis 10 000 Einheiten für eine große Bandbreite an Märkten, von Teilen für Gasturbinen bis hin zur Unterhaltungselektronik. Mit den SLS-Druckern von Formlabs ist das Unternehmen nicht nur als 3D-Druck-Dienstleister tätig, sondern unterstützt auch seine eigene Metallbearbeitung mit 3D-gedruckten Werkzeugen, wie etwa Spannvorrichtungen für die CNC-Bearbeitung, Montagevorrichtungen, Blechumformwerkzeuge und Maschinenersatzteile.

Spannzangeneinlagen für das CNC-Drehen: Beim Drehen verwendet das Team in der Regel Spannzangen aus Stahl, die häufig mit austauschbaren Einlagen ausgestattet sind, um das in Kompression befindliche Teil in den beiden Drehmaschinen-Spindeln zu halten. Das Drehen ist jedoch eine anspruchsvolle Anwendung. Durch die hohe Geschwindigkeit von bis zu einigen tausend Umdrehungen pro Minute wirken radiale Kräfte auf das Werkstück. Normalerweise bestehen die Spannzangeneinlagen aus gehärtetem Werkzeugstahl, doch viele Anwendungen erfordern zerspanbare Spannmittel, um komplexere Teile aufnehmen zu können. Bei diesen zerspanbaren Einlagen handelt es sich um Sonderbestellungen, die aus weichem Stahl, Aluminium oder Nylon erhältlich sind und deren Lieferung drei bis vier Wochen dauern kann. Mit Nylon 12 Powder für die Fuse-Serie kann TFA sie nun jedoch an einem Tag für nur 7 $ 3D-drucken.

CNC-Drehzentrum um die Y-Achse mit zwei Spindeln für komplexe, gedrehte Teile mit gefrästen Merkmalen. An der Drehspindel verwendet das Team häufig zerspante Stahl-Spannzangen mit separaten Einlagen. Das hydraulische System kann das Spannfutter mit bis zu 6000 Pfund Druck spannen.

Jede Einlage (links) hat außerdem kleine Aluminiumeinsätze, um die Baugruppe für die Zerspanung auf die richtige Größe vorzuspannen. Das Bild rechts zeigt ein großes Teil aus Kohlenstoffstahl (50 mm Durchmesser), das in 3D-gedruckten Spannzangeneinlagen eingespannt ist.

Vor (links) und nach (rechts) der Zerspanung auf die richtige Größe, die Stufenbohrung sichert die Position des Teils. Die Einfügung einer Stufe in die Spannzange kann die Wiederholgenauigkeit beim Spannen von dünnwandigen oder schmalen Teilen verbessern. Die gedruckten Produktionswerkzeuge sind ständig in Kontakt mit dem Kühlmittel in der Drehmaschine. Dabei handelt es sich um ein halbsynthetisches, wasserlösliches Öl, das auf viele Kunststoffe aggressiv wirkt und viele FDM-Materialien löst. Nylon 12 Powder ist chemikalienbeständig und weist keinen Verschleiß auf.

Nylon 12 Powder ermöglicht eine hohe Genauigkeit und Präzision, was für diese Anwendung entscheidend ist. Die 3D-gedruckten Spannzangeneinlagen werden mithilfe einer hochpräzisen Schnittstelle in eine Stahl-Spannzange eingefügt. „Es gibt eine kleine schwalbenschwanzförmige Schnittstelle, die in diese Spannzangen einrasten muss, und das ist etwas, das mit anderen 3D-Druckverfahren nur sehr schwer präzise hergestellt werden kann. Das ist der Punkt, an dem die Fuse-Drucker wirklich hervorstechen“, meint Bradley Matheus. Mit einem Satz gedruckter Einlagen können 3000 Teile oder mehr hergestellt werden, was mehr als 100 Stunden kontinuierlicher Fertigung entspricht. Außerdem helfen die Einlagen bei der Erhaltung feiner Oberflächenbeschaffenheiten auf empfindlichen Teilen, bei denen Stahlspannzangen Spuren auf den Oberflächen hinterlassen können.

Kostenanalyse für CNC-Drehvorrichtungen:

|

„Die Lebensdauer ist wahrscheinlich nicht die gleiche wie bei Stahl- oder Aluminiumsätzen, aber der Kostenunterschied macht das mehr als wett. Wenn ich einen Satz Metalleinlagen verwende, muss ich viel vorsichtiger sein, denn sie kosten eine Menge. Die meisten meiner Arbeiten haben einen sehr schnellen Durchsatz, sodass ich mir gar keine Gedanken machen muss. Wenn es sich um ein ungewöhnliches Teil handelt, das mein vorhandenes Produktionswerkzeug nicht fassen kann, stecke ich einfach ein paar von diesen hier hinein und fertig. Das sind echte Problemlöser. Natürlich sind sie nicht für jede Herausforderung in der Fertigung die perfekte Lösung, aber sie haben sich bei einer Vielzahl von anspruchsvollen Anwendungen bewährt“, erklärt Bradley Matheus.

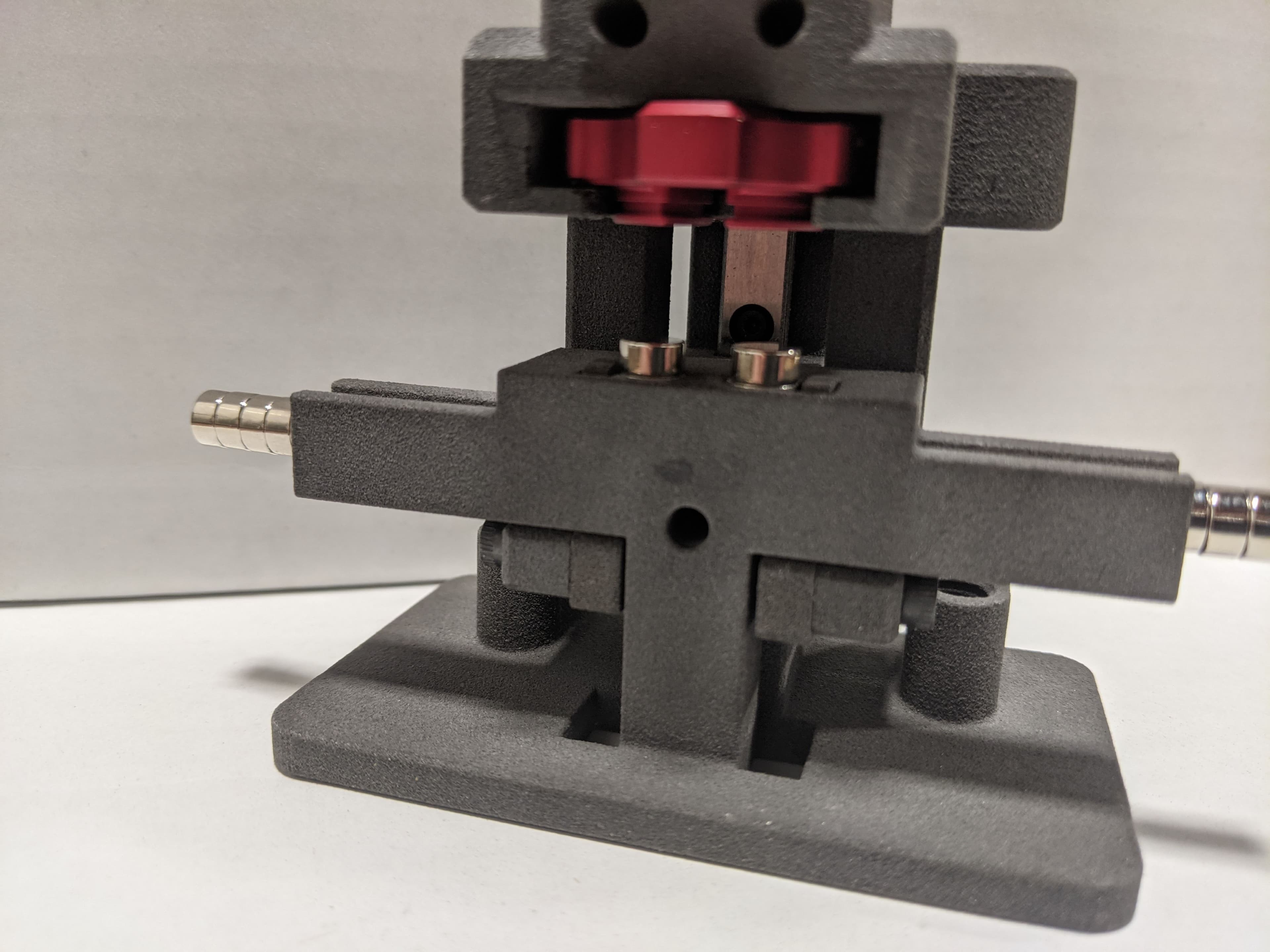

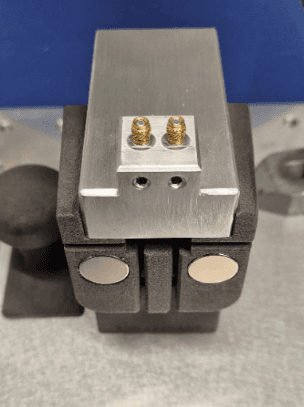

Magnet-Montagewerkzeug: TFA setzt SLS-Teile aus der Fuse-Serie auch ein, um sekundäre Prozesse zu unterstützen. Nach der Zerspanung wird das Teil nachbearbeitet und es werden zwei Magnete eingebaut. Eine typische Bestellung erfordert die Montage von 6000 Magneten der Güteklasse N52, die relativ leistungsstark sind und von Hand nur schwer gehandhabt werden können. „Für den Bediener ist das ohne jedwedes Werkzeug schrecklich lästig. Aber wir haben keine Standardlösungen dafür finden können. Mit der Fuse-Serie können wir weitaus robustere Montagewerkzeuge herstellen, als es sonst möglich wäre, und das auf kostengünstige Weise. So können wir schneller iterieren und ohne großen Aufwand sehr genaue Teile produzieren“, berichtet Bradley Matheus.

„Wenn es um Montageprozesse geht, ist alles individuell, so etwas kann man nicht einfach im Handel kaufen. Daher ist eine hochflexible Fertigungsmöglichkeit im eigenen Betrieb von unschätzbarem Wert.“

Druckvorrichtung für Magnete: Das Team druckte sein Montagewerkzeug zunächst mit FDM-3D-Druck, aber das Material ermüdete mit der Zeit; es riss und nahm Verunreinigungen in den Schichtlinien auf, die dann die Magnete verunreinigten.

Ergonomische Hardware: Mit der Fuse-Serie können kritische Merkmale umgesetzt werden, wie etwa 0,5 mm dicke Wände, um den Magneten genau zu positionieren, oder handgerechte Kurven, um die Ermüdung des Bedienpersonals im Laufe von einigen tausend Teilen zu mindern.

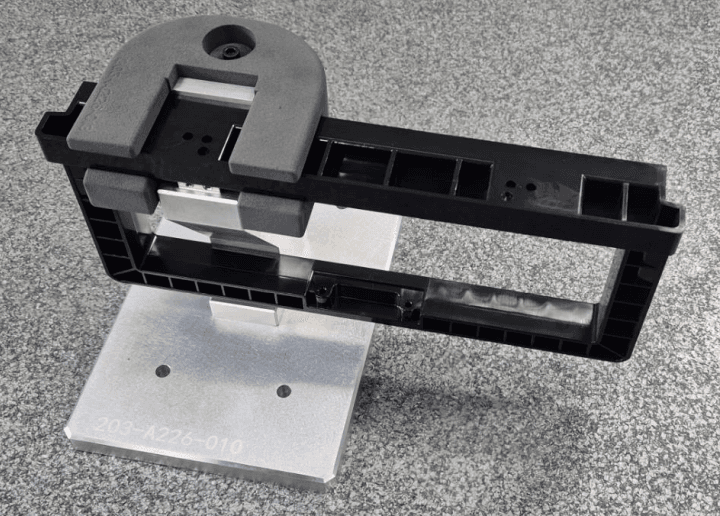

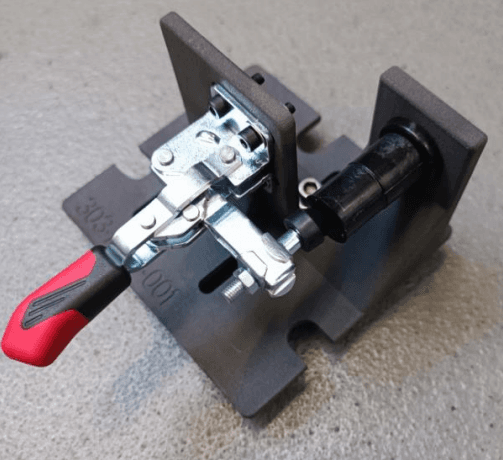

Globaler Pyrotechnik-Zulieferer druckt Ultraschall-Schweißvorrichtungen und Robotergreifer aus Nylon 12 Powder

Die Etienne Lacroix Group ist einer der global führenden Konzerne im Bereich der Pyrotechnik und bietet umfassende Lösungen für die Bereiche Verteidigung, Sicherheit, Logistik, Industrie und Veranstaltungen. Innerhalb dieser Unternehmensgruppe ist das Unternehmen MPM auf den Spritzguss komplexer Thermoplastteile für kleine und mittlere Fertigungen (bis zu 10 000 Einheiten) spezialisiert. Seine Anlage ist mit 23 Spritzgussmaschinen sowie CNC-Bearbeitungs-, Schweiß-, Markierungs-, Beschichtungs- und Montage-Stationen ausgestattet, um Kunden Produkte in Form von Unterbaugruppen zu liefern.

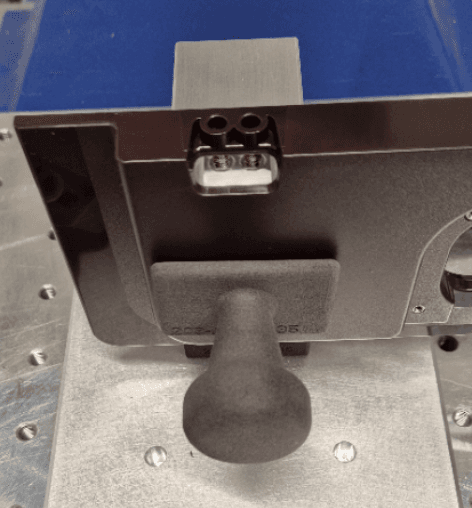

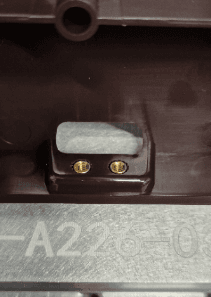

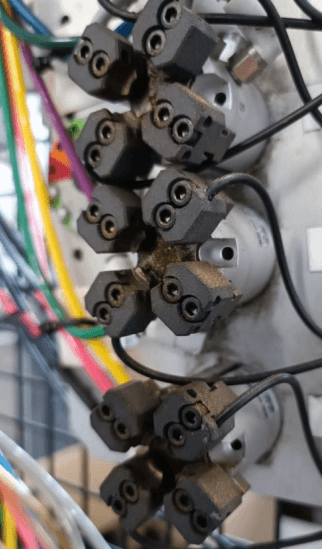

Das MPM-Team verfügt auch über verschiedene additiven Technologien. Sie verwenden FDM-Drucker für Konzeptnachweise und Formlabs-SLA-Drucker für funktionsfähige Prototypen und Spritzgussformen für Kleinserien. Vor zwei Jahren erwarben sie die Fuse-Serie mit Nylon 12 Powder für den Druck von Vorrichtungen, Maschinenersatzteilen und kleine Stückzahlen von Teilen für die Endverwendung. Heute werden mit der Fuse-Serie etwa 60 Teile pro Woche für den internen Gebrauch 3D-gedruckt, von Kunststoff-Vorrichtungen für die Zerspanung bis hin zu Schweißvorrichtungen und End-of-Arm-Tooling für Robotikanwendungen. Einschließlich der Prototypbestellungen von Kunden hat das Team bisher etwa 4000 Teile mit der Fuse-Serie gedruckt. Einige bemerkenswerte Beispiele für internes Werkzeug sind Folgende:

Vorrichtungen für das Ultraschall-Schweißen: Diese Werkzeuge werden in einer Ultraschall-Schweißmaschine platziert, um Messingeinsätze während des Schweißens auf einem spritzgegossenen Teil gedrückt zu halten. Trotz Erhitzung, Druck und Vibration sind die 3D-gedruckten Vorrichtungen auch nach mehr als 3000 Schweißungen noch funktionsfähig. Die Werkzeuge haben komplizierte Geometrien mit dünnen Rippen und Ausrichtungsmerkmalen, die mittels Zerspanung schwierig umzusetzen sind, sodass das Team den Auftrag an einen Dienstleister für 5-Achsen-CNC-Bearbeitung auslagern müsste. Durch den 3D-Druck konnten sie den Zeit- und Kostenaufwand um mehr als 90 % senken und gleichzeitig die Präzision und Designkomplexität erhöhen. Außerdem sind die mit Nylon 12 Powder gedruckten Werkzeuge weicher als Vorrichtungen aus Metall und schützen das geschweißte Teil vor Kratzern.

Kostenanalyse für Ultraschall-Schweißvorrichtungen:

|

Alternative Methode |

Betriebsinterner 3D-Druck |

|

|

Ausrüstung |

Ausgelagertes CNC-zerspantes Metall (5-Achsen) |

Fuse-Serie, Nylon 12 Powder |

|

Kosten |

150 € |

10 € |

|

Zeit |

2–3 Wochen |

1 Tag |

Die Vorrichtung für das Ultraschall-Schweißen (links) ist das U-förmige Teil, das auf einen Metallsockel gesetzt wird, um einen Teil der Kräfte aufzufangen. Bei diesem speziellen Modell werden in der Regel drei Teile pro Minute geschweißt, mit zwei Schweißungen pro Teil. Die fertigen Teile werden dann mit einer speziellen Maschine aus 3D-Druckteilen (rechts) auf Dichtigkeit getestet. Diese Maschine wird in der Regel drei- bis viermal pro Jahr für eine Serie von jeweils 3000 Einheiten eingesetzt.

In diesem anderen Beispiel wird die Ultraschall-Schweißvorrichtung mit einem Teil aus Aluminium verbunden. Die Messingeinsätze werden auf der Vorrichtung positioniert (links), und das Kunststoffteil wird mit einer magnetischen Passscheibe installiert und fixiert, damit die Sonotrode Kraft ausüben (Mitte) und die Einsätze verschweißen kann (rechts).

Ersatzteile für End-of-Arm-Tooling (EOAT) für Roboter: Das Team druckt individuelles EOAT mit der Fuse-Serie, um verschlissene Originalteile zu ersetzen. Dabei bemerkte es folgende Vorteile:

- Ersetzen der abgenutzten Greifer ist schneller und günstiger als die ursprüngliche Methode

- Verringerung des Gewichts, oft um das Dreifache, und Verlängerung der Lebensdauer des Roboters

- Vermindertes Risiko des Zerkratzens von Metallteilen, da die Greifer aus Nylon 12 Powder flexibel sind

- Anpassung der Greifer an die Geometrie des Teils

Ein bestimmtes EOAT-Teil wird monatlich eingesetzt, um eine Fertigungsserie von 5000 umspritzten Teilen zu liefern. Der Roboter besteht aus 32 Greifern, die heiße Metalleinsätze (80 °C) aufnehmen, um sie in die Spritzgussform einzufügen. Diese Greifer bestanden früher aus Kunststoff, der durch Outsourcing vom ursprünglichen Zulieferer beschafft wurde. Sie nutzten sich schnell ab und mussten nach zwei Serien, d. h. nach etwa 10 000 Einheiten, ersetzt werden. Die Greifer kosteten jeweils 55 €, also 1760 € pro Roboter, bei einer Durchlaufzeit von drei Wochen.

Mit der Fuse-Serie kann das Team sie nun innerhalb eines Tages für 1 € pro Stück 3D-drucken. Die Greifer aus Nylon 12 Powder sind leichter als die Originalteile und halten den hohen Temperaturen der Einsätze deutlich besser stand. Nach einem Jahr der Nutzung und etwa 60 000 Teilen sind sie noch immer funktionsfähig. Das Team spart allein mit dieser Komponente mehr als 10 500 € pro Jahr.

Kostenanalyse für Roboter-EOAT:

|

Alternative Methode |

Betriebsinterner 3D-Druck |

|

|

Ausrüstung |

Auslagerung von Kunststoff-Greifern |

Fuse-Serie, Nylon 12 Powder |

|

Kosten pro Jahr |

10 560 € |

32 € |

|

Zeit |

3 Wochen |

1 Tag |

Individuelles, leichtes End-of-Arm-Tooling (EOAT) zum Anheben erhitzter Metalleinsätze. Ein Roboter mit 32 Klemmbacken (links), der die Teile per Glasfaser steuert, ein Roboter mit vier Klemmbacken sowie die Platine (rechts) enthalten alle 3D-gedruckte Bauteile aus der Fuse-Serie.

Andere Robotikanwendungen, die auf der Fuse-Serie 3D-gedruckt wurden, mit geschraubten Saugnäpfen. In der Regel bearbeitet das Team die Teile nach dem Druck maschinell, um die richtigen Abmessungen zu gewährleisten.

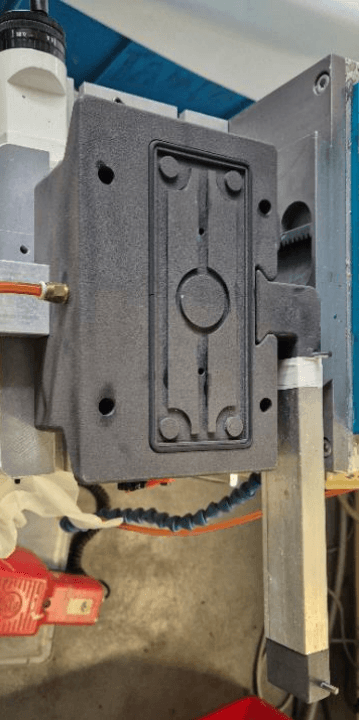

Halterungen und Vorrichtungen für die Zerspanung. Mit der Fuse-Serie druckt das Team Spannmittel für die Zerspanung von Teilen direkt nach dem Spritzguss. Die Teile sind oft noch heiß vom Gussverfahren und kommen etwa 10 Sekunden lang in Kontakt mit dem 3D-gedruckten Werkzeug. Zylindrische Vorrichtung zum Schneiden eines Polycarbonat-Teils bei 100 °C (oben links), Zerspanungswerkzeug für den Spritzguss-Anguss (oben rechts), Bohrwerkzeug (unten links) und Gewindewerkzeug für das spritzgegossene Teil (unten rechts).

Werkzeuge für den Tampondruck. Das Team nutzt die chemische Beständigkeit von Nylon 12 Powder aus, um Werkzeuge für den Tampondruck zu drucken. Die Druckteile werden den verfahrensüblichen Lösungsmitteln ausgesetzt, ohne dass es zu einer Verschlechterung kommt.

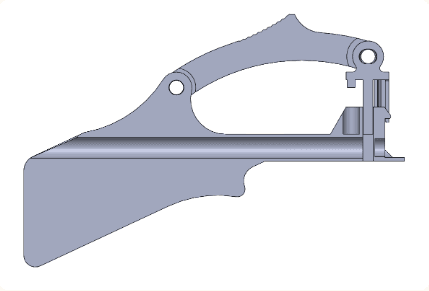

Globaler Automobil-Zulieferer druckt Schweißvorrichtungen aus Fast Model Resin

Brose ist einer der fünf größten Automobilzulieferer der Welt in Familienbesitz. In jedem Glied der Lieferkette für die Automobilproduktion machen Metallteile einen Großteil des Gesamtprodukts aus. Daher spielt das Schweißen im Montageprozess natürlich eine große Rolle. Bei Brose North America, wo ein Team für additive Fertigung eine Flotte von SLA- und SLS-Druckern betreibt, müssen die Schweißroboter ständig zwischen verschiedenen Produktlinien wechseln. Die Programmierung eines Schweißroboters mit Schienenprototypen aus Metall ist teuer, und oft stehen die Teile noch nicht zur Verfügung, wenn die Schweißstation für die Programmierung der Geräte bereit ist. Der 3D-Druck bietet hier eine schnelle und kostengünstige Lösung, denn die Teile zur Einrichtung der Fertigungszelle erfordern Schnelligkeit und Maßgenauigkeit. Das Team druckt mit Fast Model Resin auf dem Form 4L große Bauteile für die Einrichtung der Schweißzelle. Lesen Sie die vollständige Fallstudie für weitere Informationen.

Diese Sitzkomponente wurde in weniger als drei Stunden auf dem Form 4L aus Fast Model Resin gedruckt, gewaschen, nachgehärtet und auf dem Schweißroboter montiert. Dadurch ist das Team in der Lage, den Roboter schnell auf die nötigen Bewegungen einzustellen.

Beim Brose-Produktionswerk New Boston werden Tausende von Sitzschienen wie den oben abgebildeten zusammengeschweißt, um die Basis der Sitzbaugruppe zu bilden. Das Testen der Schweißparameter ist ein wesentlicher Bestandteil des Fertigungsprozesses.

Die Werkstatt von A&M Tool and Design umfasst ein breites Spektrum an Technologien, von CNC-Maschinen von Bridgeport über große Maschinen zur Automatisierung der Fertigung bis hin zu SLA-3D-Druckern von Formlabs.

Fazit

Der 3D-Druck von Halterungen und Vorrichtungen bietet eine praktische Lösung für die Herausforderungen des konventionellen Werkzeugbaus in der Metallverarbeitung. Er ermöglicht eine schnellere Fertigung, geringere Kosten und eine größere Flexibilität beim Design. Dies ist besonders vorteilhaft für individuelle Werkzeuge in Verfahren wie Zerspanung und Schweißen, wo Präzision und Haltbarkeit entscheidend sind. Im Gegensatz zu herkömmlichen Methoden ermöglicht der 3D-Druck eine Fertigung auf Abruf und minimiert den Bedarf an physischen Beständen durch digitale Speicherung.

Dieses Whitepaper belegt die Tauglichkeit von Formlabs' SLA- und SLS-Druckern für die Herstellung hochwertiger Halterungen und Vorrichtungen für die Metallverarbeitung. In mehreren Fallstudien wurden signifikante Ergebnisse hervorgehoben: Reduktion der Kosten und Durchlaufzeit von Vorrichtungen für die CNC-Bearbeitung und das Schweißen um über 90 % mit chemikalien- und hitzebeständigen Materialien sowie jährliche Einsparungen im fünfstelligen Bereich durch 3D-gedruckte Robotergreifer. Diese Beispiele zeigen, dass die Technologie von Formlabs den strengen Anforderungen der Branche gerecht wird.

Für Unternehmen, die bereit sind, 3D-Druck für den Werkzeugbau zu integrieren, dient dieses Whitepaper als praktischer Leitfaden für den Einstieg, von der Auswahl der richtigen Materialien und Drucker bis hin zur Optimierung des Designs und der Entwicklung einer digitalen Bestandsstrategie für maximale Flexibilität und Effizienz.

Fordern Sie einen kostenlosen Probedruck an, um sich aus erster Hand von Formlabs' 3D-Druckmaterialien zu überzeugen, und kontaktieren Sie unser Expertenteam, um die passende Lösung für Ihre Anwendung zu finden.

Beratung buchen

Kontaktieren Sie unser Expertenteam für 3D-Druck für eine persönliche Beratung zur passenden Lösung für Ihr Geschäft, eine Analyse Ihrer Kapitalrendite, Testdrucke und vieles mehr.

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir schicken Ihnen einen kostenlosen Probedruck an Ihren Arbeitsplatz.

Ihre Zeit- und Kosteneinsparung berechnen

Nutzen Sie unser interaktives ROI-Tool zur Berechnung Ihrer Zeit- und Kostenersparnis beim 3D-Druck mit einem Formlabs-Drucker.