Mit 3D-Druck erstellen Sie schnell und kostengünstig Prototypen und Teile für eine breite Palette von Anwendungen. Dabei ist die Wahl des richtigen 3D-Druckprozesses nur die halbe Miete. Letzten Endes sind großteils die Materialien ausschlaggebend für die gewünschten funktionalen und mechanischen Eigenschaften sowie für die Optik.

Dieser umfassende Leitfaden über 3D-Druckmaterialien geht auf die beliebtesten Kunststoffe und Metalle ein und vergleicht deren Eigenschaften und Anwendungsbereiche. Außerdem erläutert er, wie Sie das richtige Material für Ihr Projekt auswählen.

Kostenlose Beratung buchen

Kontaktieren Sie unser Expertenteam für 3D-Druck für eine persönliche Beratung zur passenden Lösung für Ihr Geschäft, eine Analyse Ihrer Kapitalrendite, Testdrucke und vieles mehr.

3D-Druckmaterialien aus Kunststoff und deren Prozesse

Für den 3D-Druck gibt es Dutzende Kunststoffmaterialien, die alle jeweils unterschiedliche Vorteile haben und sich somit für bestimmte Anwendungsfälle anbieten. Um die Wahl des besten Materials für Ihr Teil oder Produkt zu erleichtern, werfen wir zunächst einen Blick auf die wichtigsten Kunststoffarten und die verschiedenen 3D-Druckprozesse.

Arten von Kunststoffmaterialien

Es gibt zwei Hauptarten von Kunststoffen:

-

Die am häufigsten eingesetzten Kunststoffe sind Thermoplaste. Ihr Hauptunterscheidungsmerkmal von Duroplasten ist ihre Fähigkeit, mehrfach schmelzen und erstarren zu können. Thermoplaste werden erhitzt und dann in die gewünschte Form gebracht. Dieser Prozess ist umkehrbar, da auf chemischer Ebene keine Verbindung eingegangen wird. Somit lassen sich Thermoplaste einschmelzen und wiederverwenden. Man vergleicht sie gerne mit Butter, da diese ebenfalls schmelzen, aushärten und wieder schmelzen kann. Bei jeder Schmelze ändern sich die Eigenschaften jedoch ein klein wenig.

-

Duroplaste behalten hingegen nach der Aushärtung permanent die feste Form. Die Polymere in Duroplasten vernetzen sich bei einer Aushärtung, die durch Hitze, Licht oder geeignete Strahlung erzielt wird. Duroplaste zersetzen sich bei Hitzeeinwirkung, anstatt zu schmelzen, und bilden sich beim Abkühlen nicht neu. Die Wiederverwertung von Duroplasten und die Rückführung des Materials in seine Grundbestandteile ist somit nicht möglich. Duroplaste sind vergleichbar mit Kuchenteig. Sobald erst einmal ein Kuchen daraus gebacken wurde, lässt er sich nicht wieder zu Teig zusammenschmelzen.

Finden Sie das richtige Material für Ihre Anwendung

Benötigen Sie Hilfe bei der Auswahl des richtigen 3D-Druckmaterials? Mit unserem interaktiven Materialkatalog treffen Sie in der wachsenden Bibliothek unserer 3D-Druckmaterialien die richtige Entscheidung, abgestimmt auf Ihre Anwendung und die für Sie wichtigsten Eigenschaften.

3D-Druckprozess für Kunststoffe

Die drei am weitesten verbreiteten 3D-Druckprozesse für Kunststoffe sind folgende:

-

Schmelzschichtung (FDM, von Englisch „Fused Deposition Modeling“) – dabei wird thermoplastisches Filament geschmolzen, durch eine Druckdüse extrudiert und Schicht für Schicht im Konstruktionsbereich aufeinander gefügt.

-

Stereolithografie (SLA) – verwendet einen Laser, um flüssige Kunstharz-Duroplaste zu festen Teilen auszuhärten. Dieser Prozess nennt sich Photopolymerisation.

-

Selektives Lasersintern (SLS) – ein Hochleistungslaser verschmilzt kleine Partikel eines Thermoplastpulvers.

So wählen Sie die richtige 3D-Drucktechnologie

Brauchen Sie Hilfe bei der Wahl des richtigen Kunststoff-3D-Druckers für Ihre Bedürfnisse? In diesem Videoleitfaden vergleichen wir die FDM-, SLA- und SLS-Technologien in Bezug auf häufige Kaufkriterien.

FDM-3D-Druck wählen

Fused Deposition Modeling (FDM) bzw. Schmelzschichtung, auch bekannt als „Fused Filament Fabrication“ (FFF), ist die gängigste Form des 3D-Drucks bei Privatpersonen, was an der immer breiteren Verfügbarkeit entsprechender Geräte für Hobbyanwender liegt.

Diese Technik eignet sich bestens für Machbarkeitsstudien und die kostengünstige Prototypenentwicklung einfacher Teile, wie z. B. für zerspante Teile.

Handelsübliche Schmelzschichtung hat die niedrigste Auflösung und Präzision der 3D-Druckprozesse für Kunststoffe und eignet sich deshalb nur bedingt für den Druck komplexer Designs oder filigraner Details. Hochwertigere Oberflächen lassen sich dabei durch chemische Prozesse oder mechanische Politur erzielen. Industrielle FDM-3D-Drucker verringern dieses Problem teilweise durch chemisch lösbare Stützstrukturen. Außerdem bieten sie eine breitere Auswahl an Thermoplast-Materialien und selbst Verbundwerkstoffe. Jedoch kosten solche Geräte eine Stange Geld.

Wenn die geschmolzenen Fäden zu Schichten zusammengefügt werden, bilden sich gelegentlich Hohlräume zwischen den Schichten, an denen sie nicht fest miteinander verbunden sind. Das Ergebnis sind dann anisotrope Teile, was ein wichtiger Faktor beim Design von Teilen ist, die Lasten tragen oder Zugkräften standhalten müssen.

FDM-Materialien gibt es in einer Vielzahl an Farben. Es existieren auch zahlreiche Mischfasern, um Teile mit Holz- oder Metall-ähnlicher Oberfläche zu drucken.

Beliebte Materialien für den FDM-3D-Druck

Die beliebtesten FDM-Materialien sind ABS, PLA und diverse Mischmaterialien. Fortgeschrittenere FDM-Drucker können auch mit anderen Spezialmaterialien drucken, die Eigenschaften bieten wie Wärmebeständigkeit, Schlagfestigkeit, chemischen Widerstand oder Steifigkeit.

| Material | Funktionen | Anwendungen |

|---|---|---|

| ABS (Acrylnitril-Butadien-Styrol-Copolymer) | Robust und haltbar Hitzebeständig und schlagfest Benötigt ein geheiztes Druckbett Benötigt gute Belüftung | Funktionale Prototypen |

| PLA (Polylactide) | Das benutzerfreundlichste FDM-Material Hart, stark, aber brüchig Geringe Beständigkeit gegen Hitze und Chemikalien Biologisch abbaubar Geruchlos | Konzeptmodelle Anschauungsprototypen |

| PETG (Polyethylenterephthalatglycol) | Niedrigere Drucktemperatur für schnellere Produktion Widerstand gegen Luftfeuchtigkeit und Chemikalien Hohe Transparenz Lebensmittelecht | Wasserfeste Anwendungen Schnappverschlüsse |

| Nylon | Stark, haltbar und leichtgewichtig Robust und begrenzt flexibel Hitzebeständig und schlagfest Sehr komplexer FDM-Druckvorgang | Funktionale Prototypen Verschleißfeste Teile |

| TPU (Thermoplastisches Polyurethan) | Flexibel und dehnbar Schlagfest Ausgezeichnete Vibrationsdämpfung | Flexible Prototypen |

| Polyvinylalkohol (PVAL) | Lösbares Stützstrukturmaterial Wasserlöslich | Stützstrukturmaterial |

| HIPS (High Impact Polystyrene) | Chemisch lösliches Stützstrukturmaterial, oft in Kombination mit ABS Löst sich in chemischem Limonen auf | Stützstrukturmaterial |

| Verbundwerkstoffe (Kohlenstofffaser, Kevlar, Glasfaser) | Hart, stark oder extrem robust Nur kompatibel mit einigen teuren Industriegeräten | Funktionsfähige Prototypen Halterungen, Vorrichtungen und Werkzeugbestückung |

SLA-3D-Druck

Stereolithografie war die erste 3D-Drucktechnologie der Welt und wurde in den 1980er Jahren erfunden. Sie ist bei professionellen Anwendern nach wie vor eine der beliebtesten Technologien.

SLA-Teile bieten die höchste Auflösung und Präzision, die filigransten Details und die glattesten Oberflächen aller 3D-Drucktechnologien für Kunststoffe. Kunstharz-3D-Druck ist eine großartige Option für detailreiche Prototypen mit engen Toleranzen und glatten Oberflächen sowie Funktionsteile wie z. B. Gussformen, Modelle und Endverbrauchsteile. SLA-3D-gedruckte Teile können außerdem nachbearbeitet werden, durch Polieren, Lackieren, Beschichten und mehr. So lassen sich präsentationsbereite Teile mit hochwertigem Finish erzielen.

Teile aus dem SLA-3D-Druck sind isotrop – ihre Festigkeit bleibt unabhängig von der Ausrichtung gleich, da chemische Verbindungen zwischen den einzelnen Druckschichten bestehen. Dies führt zu Teilen mit vorhersehbaren mechanischen Eigenschaften, wie sie für Anwendungen wie Halterungen und Vorrichtungen, Endverbrauchsteile und funktionsfähige Prototypen erforderlich sind.

SLA bietet die größte Materialauswahl aller Kunststoff-Drucktechnologien.

Leitfaden zum 3D-Druck mit Stereolithografie (SLA)

Sie suchen einen 3D-Drucker, der Ihre 3D-Modelle in hochauflösender Qualität Wirklichkeit werden lässt? Lernen Sie in diesem Whitepaper das Verfahren der Stereolithografie (SLA) näher kennen – von seiner Funktionsweise bis hin zu den Gründen für seinen Status als populärste 3D-Drucktechnologie bei der Umsetzung hochgradig detailtreuer Modelle.

Beliebte SLA-3D-Druckmaterialien

SLA-3D-Druck ist äußerst vielseitig. Die Kunstharzformulierungen stehen in Sachen optischen, mechanischen und thermischen Eigenschaften herkömmlichen technischen oder industriellen Thermoplasten in nichts nach. Zudem bietet der Kunstharz-3D-Druck die breiteste Auswahl biokompatibler Materialien.

Die konkrete Materialauswahl hängt in hohem Maße vom Hersteller und vom Druckertyp ab. Formlabs bietet mit über 40 Druckmaterialien für den SLA-3D-Druck die umfassendste Kunstharzbibliothek.

| Materialien von Formlabs | Funktionen | Anwendungen |

|---|---|---|

| Standard-Kunstharze | Hochauflösend Glatte, matte Oberflächenbeschaffenheit | Konzeptmodelle Anschauungsprototypen |

| Clear Resin | Das einzige wirklich durchsichtige Material für den 3D-Druck Lässt sich bis zu völliger Transparenz schleifen | Teile mit optischer Transparenz Millifluidik |

| Fast Model Resin | Eines der schnellsten Materialien für den 3D-Druck Druckt 2- bis 3-mal schneller als Standard-Kunstharze und 10-mal schneller als FDM | Frühe Prototypen Schnelle Iterationen |

| Color Resin | Benutzerdefinierte Farben Helle, farbenfrohe Teile | Rapid Prototyping mit Abstimmung von Farbe, Material und Oberflächenbeschaffenheit (CMF) Farbcodierte Halterungen und Vorrichtungen Endbauteile in beliebigen Farben |

| Kunstharzfamilie Tough | Starke, robuste, funktionale und dynamische Materialien Halten wiederholter Kompression, Dehnung, Biegung und Schlagbelastung stand, ohne zu brechen Zahlreiche Materialien mit Eigenschaften ähnlich derer von HDPE, ABS und PP | Gehäuse Halterungen und Vorrichtungen Verbindungen Verschleißfeste Prototypen |

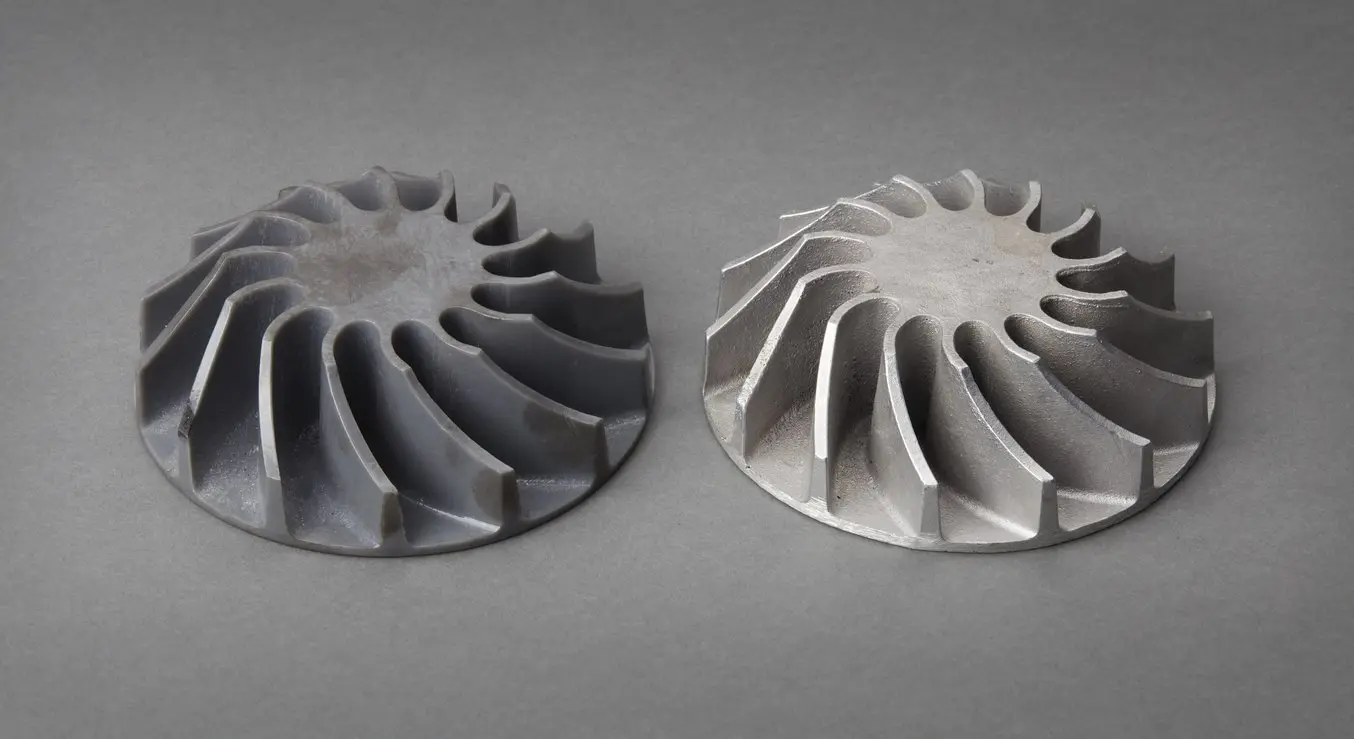

| Kunstharzfamilie Rigid | Angereichertes, starkes und starres Material, das Biegungen widersteht Thermischer und chemischer Widerstand Dimensionale Stabilität unter Belastung | Halterungen, Vorrichtungen und Werkzeug Turbinen- und Lüfterflügel Komponenten für Flüssigkeiten- und Luftströme Elektrische Gehäuse und Automobilgehäuse |

| Clear Cast Resin | Rückstandsloses Ausbrennen Geringe Wärmeausdehnung Hohe Genauigkeit | Betriebsinterne Fertigung industrieller Feingussmodelle für Endprodukte aus Metall |

| Polyurethan-Kunstharze | Exzellente langfristige Haltbarkeit UV-, temperatur- und feuchtigkeitsbeständig Flammhemmend, sterilisierbar und chemikalien- sowie abrasionsbeständig | Leistungsstarke Automobil-, Luftfahrt- und Maschinenbauteile Robuste und widerstandsfähige Endverbrauchsteile Belastbare, langlebige funktionale Prototypen |

| High Temp Resin | Hohe Temperaturbeständigkeit Hohe Präzision | Heiße Luft-, Gas- und Flüssigkeitsströme Hitzebeständige Halterungen, Gehäuse und Vorrichtungen Gussformen und Einsätze |

| Kunstharzfamilie Flexible und Elastic | Flexibilität von Kautschuk, TPU oder Silikon Hält Biegung und Kompression stand Übersteht wiederholte Verformungen ohne Risse | Prototypenentwicklung von Konsumgütern Konforme Elemente von Robotikanwendungen Medizinprodukte und anatomische Modelle Requisiten und Modelle für Spezialeffekte |

| Silicone 40A Resin | Das erste erschwingliche 3D-Druckmaterial aus 100 % Silikon Die hervorragenden Materialeigenschaften von Gießsilikon | Funktionale Prototypen, Validierungseinheiten, Kleinserien von Silikonteilen Personalisierte Medizinprodukte Flexible Vorrichtungen, Maskierungshilfsmittel und weiche Formen für Urethan- oder Kunstharzguss |

| Kunstharze für die Medizin und Zahnmedizin | Eine breite Palette biokompatibler Kunstharze für medizinische und zahnmedizinische Anwendungen | Medizinprodukte und dentale Vorrichtungen, einschließlich Bohrschablonen, Zahnersatz und Prothesen |

| Juwelierkunstharze | Materialien für den Feinguss und Formenbau mit vulkanisiertem Kautschuk Für benutzerfreundlichen Guss mit filigranen Details und starke Formbeständigkeit | Anprobemodelle Urmodelle für wiederverwendbare Gussformen Maßgefertigter Schmuck |

| ESD Resin | ESD-ableitfähiges Material zur Verbesserung von Arbeitsabläufen in der Elektronikfertigung | Werkzeug & Vorrichtungen für die Elektronikfertigung Antistatische Prototypen und Endverbrauchsteile Maßgefertigte Behälter für Handhabung und Aufbewahrung von Komponenten |

| Flame Retardant Resin | Flammhemmende, hitzebeständige, starre und kriechfeste Teile für Innenräume und industrielle Umgebungen mit hohen Temperaturen oder Zündquellen | Flugzeug-, Automobil- und Eisenbahn-Innenteile Maßgefertigte Vorrichtungen und Ersatzteile in der Industrie Schutz- und Innenkomponenten für die Unterhaltungs- oder Medizinelektronik |

| Alumina 4N Resin | Technische Keramik aus 99,99 % reinem Aluminiumoxid Erstklassige thermische und mechanische Eigenschaften und Leitfähigkeit | Hitzedämmung und elektrische Isolatoren Hochleistungswerkzeuge Chemikalien- und verschleißbeständige Bauteile |

Fordern Sie einen kostenlosen SLA-3D-Probedruck an

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir senden Ihnen einen kostenlosen SLA-Probedruck an Ihren Arbeitsplatz.

SLS-3D-Druck

Hersteller und Entwickler verschiedenster Branchen setzen auf den 3D-Druck mit selektivem Lasersintern (SLS), da mit dieser Technologie starke, funktionsfähige Teile hergestellt werden können. Durch geringe Teilkosten, hohe Produktivität und bewährte Materialien eignet sich die Technologie ideal für eine Vielzahl von Anwendungen, vom Rapid Prototyping bis hin zur Herstellung von Fertigungshilfen, Kleinserien-, Übergangs- oder kundenindividuellen Fertigung.

Da das ungesinterte Pulver das Teil beim Drucken stützt, sind keine zusätzlichen Stützstrukturen erforderlich. SLS eignet sich somit ideal für komplexe Geometrien wie Merkmale im Inneren von Teilen, Hinterschneidungen, dünne Wände und negative Details.

Genau wie beim SLA-3D-Druck sind auch SLS-3D-gedruckte Teile isotrop. SLS-Teile haben eine etwas grobe Oberfläche aufgrund des Pulvers, weisen aber praktisch keine sichtbaren Schichtlinien auf. Zudem können SLS-3D-gedruckte Teile leicht nachbearbeitet werden, um ihre mechanischen Eigenschaften und ihre Ästhetik weiter zu steigern.

SLS-3D-Druckmaterialien eignen sich ideal für eine Reihe funktionaler Anwendungen, von der Entwicklung von Konsumgütern bis hin zu Produkten des Gesundheitswesens.

Einführung in den 3D-Druck mit selektivem Lasersintern (SLS)

Suchen Sie nach einem 3D-Drucker, mit dem Sie feste, funktionsfähige Teile herstellen können? Laden Sie unser Whitepaper herunter und erfahren Sie, wie der SLS-Druck funktioniert und wieso er ein beliebtes 3D-Druckverfahren für funktionales Prototyping und die Produktion von Teilen für die Endverwendung ist.

Beliebte SLS-3D-Druckmaterialien

Verglichen mit FDM und SLA ist die Materialauswahl beim SLS-Druck relativ begrenzt. Jedoch haben die verfügbaren Materialien ausgezeichnete mechanische Eigenschaften, deren Stärke mit Spritzgussteilen vergleichbar ist. Das am häufigsten für das selektive Lasersintern eingesetzte Material ist Nylon, ein beliebter technischer Thermoplast mit exzellenten mechanischen Eigenschaften. Nylon ist leicht, fest und flexibel und bietet Schlagfestigkeit, Chemikalienbeständigkeit, Hitzebeständigkeit sowie Beständigkeit gegenüber UV-Licht, Wasser und Schmutz. Weitere beliebte Materialien für den SLS-3D-Druck sind Polypropylen (PP) und das flexible TPU.

| Material | Beschreibung | Anwendungen |

|---|---|---|

| Nylon 12 Powder | Stark, starr, robust und haltbar Schlag- und verschleißfest Beständig gegenüber UV-Licht, Licht, Hitze, Feuchtigkeit, Lösungsmitteln, Temperaturschwankungen und Wasser | Funktionsfähige Prototypen Endverbrauchsteile Medizinprodukte |

| Nylon 11 Powder | Ähnliche Eigenschaften wie Nylon 12 Powder, mit höherer Elastizität, Bruchdehnung und Schlagfestigkeit, aber mit geringerer Steifigkeit | Funktionsfähige Prototypen Endverbrauchsteile Medizinprodukte |

| Nylon-Verbundwerkstoffe | Glas-, Aluminium- oder Kohlenstofffaser-verstärkte Nylon-Materialien für mehr Stärke und Steifigkeit | Funktionsfähige Prototypen Strukturfeste Endverbrauchsteile |

| TPU | Flexibel, elastisch, kautschukartig Widersteht Verformungen Hoher UV-Widerstand Großartige Stoßdämpfung | Funktionsfähige Prototypen Flexible, kautschukartige Endverbrauchsteile Medizinprodukte |

Fordern Sie einen kostenlosen SLS-3D-Probedruck an

Sehen und fühlen Sie die SLS-Qualität von Formlabs aus erster Hand. Wir senden Ihnen einen kostenlosen Probedruck an Ihren Arbeitsplatz.

Vergleich von 3D-Druckmaterialien aus Kunststoff und deren Prozessen

Die verschiedenen 3D-Druckmaterialien und -prozesse haben unterschiedliche Stärken und Schwächen, die ihre Tauglichkeit für verschiedene Anwendungen entscheiden. Die nachfolgende Tabelle fasst einige wichtige Eigenschaften und Aspekte grob zusammen.

| FDM | SLA | SLS | |

|---|---|---|---|

| Vorteile | Kostengünstige Geräte und Materialien für Verbraucher | Großartiges Preis-Leistungs-Verhältnis Hohe Genauigkeit Glatte Oberflächenbeschaffenheit Viele funktionelle Materialien | Starke funktionsfähige Teile Gestaltungsfreiheit Keine Stützstrukturen erforderlich |

| Nachteile | Geringe Genauigkeit Grobe Details Eingeschränkte Designkompatibilität Hohe Kosten bei Industriegeräten, die leistungsfähigere Materialien verarbeiten | Empfindlich gegenüber längerer UV-Einwirkung | Teurere Geräte Eingeschränkte Materialoptionen |

| Anwendungen | Kostengünstige und schnelle Prototypenfertigung Einfache Machbarkeitsstudien Spezielle Endverbrauchsteile (mit Hochleistungs-Industriegeräten und -materialien) | Funktionsfähige Prototypen Modell-, Formen- und Werkzeugbau Zahnmedizinische Anwendungen Prototypenfertigung und Guss von Schmuck Modellbau und Requisiten | Funktionsfähige Prototypen Kleinserienfertigung, Bridge Manufacturing oder Maßanfertigungen |

| Materialien | Herkömmliche Thermoplaste, wie ABS, PLA und deren Mischungen bei Endnutzergeräten; Hochleistungsverbundwerkstoffe bei teuren Industriegeräten | Verschiedene Kunstharze (Duroplaste); Standard-Kunstharze, technische Kunstharze (ABS-ähnlich, PP-ähnlich, flexibel, wärmebeständig), Gusskunstharze, biokompatible Kunstharze (zahnmedizinische und medizinische Anwendungen) Pures Silikon und Keramik. | Technische Thermoplaste. PA 11, PA 12, glas- oder carbonfaserverstärkte Nylonverbundstoffe, Polypropylen, TPU (Elastomer) |

Formlabs als offene Plattform

Maximieren Sie das Potenzial Ihres 3D-Druckers mit Formlabs Developer Platform. Drucken Sie auf Formlabs-3D-Druckern mit jedem bei 405 nm härtenden Photopolymerharz bzw. jedem bei 1064 nm sinterbaren Pulver, legen Sie Ihre Druckeinstellungen individuell fest oder entwickeln Sie Softwareintegrationen.

3D-Druck mit Metallen

Neben Kunststoffen gibt es auch für Metalle mehrere 3D-Druckprozesse.

-

Metall-Schmelzschichtung

Metall-Schmelzschichtungsdrucker funktionieren ähnlich wie traditionelle FDM-Drucker, extrudieren aber Metallstäbe, die von Polymerbindestoffen zusammengehalten werden. Die fertigen „Grünteile“ werden dann in einem Brennofen gesintert, um den Bindestoff zu entfernen.

-

Selektives Laserschmelzen (SLM) und Direct Metal Laser Sintering (DMLS)

SLM- und DMLS-Metall-3D-Drucker funktionieren ähnlich wie SLS-Drucker, doch anstatt Polymerpulver werden Metallpulverpartikel Schicht für Schicht von einem Laser verschmolzen. SLM- und DMLS-3D-Drucker erstellen starke, präzise und komplexe Metallprodukte, weshalb sich diese Verfahren ideal für die Luft- und Raumfahrt, Automobilindustrie und medizinische Anwendungen eignen.

Beliebte Materialien für den Metall-3D-Druck

-

Titan ist leichtgewichtig und hat hervorragende mechanische Eigenschaften. Es ist stark, hart und höchst widerstandsfähig gegenüber Hitze, Oxidierung und Säure.

-

Edelstahl bietet die hohe Stärke und Duktilität und Korrosionsbeständig.

-

Aluminium ist leichtgewichtig, haltbar, stark und hat gute thermische Eigenschaften.

-

Werkzeugstahl ist ein hartes, kratzerresistentes Material, das man für Endverbrauchswerkzeuge und andere belastungsfähige Teile einsetzen kann.

- Nickellegierungen bieten Zugwiderstand, Zeitstandfestigkeit und Bruchfestigkeit sowie Hitze- und Korrosionswiderstand.

Alternativen zum Metall-3D-Druck

Verglichen mit Kunststoff-3D-Druckern ist Metall-3D-Druck wesentlich teurer und komplexer und somit für die meisten Unternehmen unerschwinglich.

Als Alternative bietet sich SLA-Druck in Verbindung mit Gussverfahren an. So fertigen Sie Metallteile zu niedrigen Kosten, mit mehr Gestaltungsfreiheit und in kürzerer Zeit als bei herkömmlichen Verfahren.

Eine weitere Alternative ist die Galvanisierung von SLA-Teilen, bei der das Kunststoffmaterial via Elektrolyse mit einer Metallschicht überzogen wird. Dieser Prozess kombiniert die besten Eigenschaften eines Metalls – Stärke, elektrische Leitfähigkeit, Korrosions- und Abrasionsbeständigkeit – mit den spezifischen Eigenschaften des Primärmaterials (für gewöhnlich Kunststoff).

Kunststoff-3D-Druck eignet sich bestens für Modelle zum Guss von Metallteilen.

Die Wahl des richtigen Kunststoff-3D-Druckmaterials

Wie soll man bei all diesen Materialien und 3D-Druckoptionen nur die richtige Wahl treffen?

Hier ist unsere Hilfestellung in drei Schritten zur Auswahl des richtigen 3D-Druckmaterials und Kunststoff-3D-Druckers für Ihre Anwendung.

Schritt 1: Leistungsanforderungen festlegen

Kunststoffe für den 3D-Druck haben unterschiedliche chemische, optische, mechanische und thermale Eigenschaften, die die Leistung des 3D-Druckteils bestimmen. Je näher das Teil am Endverwendungsteil ist, desto wichtiger sind die Leistungsanforderungen.

| Anforderungen | Beschreibung | Empfehlung |

|---|---|---|

| Gering | Für formgerechte Prototypen, Konzeptmodelle und Forschung & Entwicklung sind die technischen Anforderungen an die Druckteile nur gering. Beispiel: Ein formgerechter Prototyp eines Suppenschöpfers für ergonomische Tests. Funktionsfähigkeit wird nicht benötigt, nur die Oberflächenbeschaffenheit fällt ins Gewicht. | FDM: PLA SLA: Standard-Kunstharze, Clear Resin (transparente Teile), Fast Model Resin (schneller Druck), Color Resin (benutzerdefinierte Farben) |

| Moderate Leistung | Bei der Validierung bzw. Vorproduktion und Funktionstests müssen die Druckteile so genau wie möglich dem Endprodukt entsprechen, jedoch gibt es keine strengen Anforderungen an die Lebensdauer. Beispiel: Ein Gehäuse für Elektrokomponenten, das gegen Stöße, Stürze und Aufpralle schützt. Die Leistungsanforderungen umfassen Stoßdämpfung, die Verschließbarkeit des Gehäuses und die Bewahrung der Form. | FDM: ABS SLA: Technische Kunstharze SLS: PA 11, PA 12, TPU |

| Hohe Leistung | Als Endverbrauchsteile müssen fertige 3D-Druckteile für einen bestimmten Zeitraum dem Verschleiß widerstehen – ob das nun ein Tag ist, eine Woche oder mehrere Jahre. Beispiel: Schuhsohlen. Zu den Leistungsanforderungen gehören Tests über die gesamte Lebensdauer wie fortwährende Be- und Entlastung, Farbbeständigkeit über mehrere Jahre oder auch Zerreißfestigkeit. | FDM: Verbundstoffe SLA: Technische, medizinische, zahnmedizinische oder Schmuck-Kunstharze SLS: PA 11, PA 12, Nylon-Verbundstoffe, Polypropylen, TPU |

Schritt 2: Materialanforderungen aus Leistungsanforderungen ableiten

Sobald Sie alle Leistungsanforderungen Ihres Produkts identifiziert haben müssen Sie daraus als Nächstes die Materialanforderungen ableiten – die Eigenschaften, die das Material haben muss, um die Leistung zu erfüllen. Diese Daten finden Sie üblicherweise im technischen Datenblatt des Materials.

| Anforderungen | Beschreibung | Empfehlung |

|---|---|---|

| Zugfestigkeit | Widerstand eines Materials gegen das Brechen unter Spannung. Eine hohe Zugfestigkeit ist wichtig bei strukturellen, lasttragenden, mechanischen oder statischen Teilen. | FDM: PLA SLA: Standard-Kunstharze, Rigid-Kunstharze, Alumina 4N Resin SLS: PA 12, Nylon-Verbundstoffe |

| Biegemodul | Widerstand eines Materials gegen das Biegen bei Belastung. Guter Indikator für die Steifigkeit (hoher Modul) oder die Flexibilität (niedriger Modul) eines Materials. | FDM: PLA (hoch), ABS (mittel) SLA: Rigid-Kunstharze (hoch), Tough-Kunstharze (mittel), Kunstharze Flexible und Elastic (niedrig) SLS: Nylon-Verbundstoffe (hoch), PA 12 (mittel) |

| Dehnung | Widerstand eines Materials gegen das Brechen bei Dehnung. So können Sie flexible Materialien nach ihrem Dehnungsvermögen vergleichen. Sie erfahren auch, ob sich ein Material zunächst verformt oder plötzlich bricht. | FDM: ABS (mittel), TPU (hoch) SLA: Tough-Kunstharze (mittel), Kunstharze Flexible und Elastic (hoch), Silicone 40A Resin (hoch) SLS: PA 12 (mittel), PA 11 (mittel), Polypropylen (mittel), TPU (hoch) |

| Schlagfestigkeit | Fähigkeit eines Materials, Energie von Stößen und Schlägen zu absorbieren, ohne zu brechen. Veranschaulicht die Belastbarkeit und Haltbarkeit und zeigt Ihnen, ob ein Teil einem Fall oder einem Zusammenstoß mit einem anderen Objekt standhält. | FDM: ABS, Nylon SLA: Tough 2000 Resin, Tough 1500 Resin, Tough 1000 Resin, Grey Pro Resin SLS: PA 12, PA 11, Nylon-Verbundstoffe |

| Wärmeformbeständigkeitstemperatur | Temperatur, bei der sich ein Teil unter einer bestimmten Belastung verformt. Zeigt, ob sich ein Material für Hochtemperatur-Anwendungen eignet. | SLA: High Temp Resin, Rigid-Kunstharze, Alumina 4N Resin, Tough 2000 Resin SLS: PA 12, PA 11, Nylon-Verbundstoffe |

| Härtegrad (Shore-Härte) | Widerstand eines Materials gegen Verformung. So können Sie die richtige Weichheit weicher Kunststoffe wie Gummis oder Elastomere für bestimmte Anwendungen identifizieren. | FDM: TPU SLA: Kunstharze Flexible und Elastic, Silicone 40A Resin SLS: TPU |

| Reißfestigkeit | Widerstand eines Materials gegen Risse unter Spannung. Ein wichtiges Maß der Haltbarkeit und des Widerstands gegen Risse bei weichen Kunststoffen und flexiblen Materialien wie Kautschuk. | FDM: TPU SLA: Kunstharze Flexible und Elastic, Silicone 40A Resin SLS: TPU |

| Zeitstandfestigkeit | Die Zeitstandfestigkeit ist die Tendenz des Materials, sich unter Dauerbelastung permanent zu verformen – ob Zug-, Kompressions-, Scherungs- oder Biegebelastung. Eine niedrige Zeitstandfestigkeit bedeutet bei harten Kunststoffen Langlebigkeit und ist wichtig für strukturelle Teile. | FDM: ABS SLA: Rigid-Kunstharze, Alumina 4N Resin SLS: PA 12, PA 11, Nylon-Verbundstoffe |

| Druckverformungsrest | Die dauerhafte Verformung nach Kompression des Materials. Wichtig für weiche Kunststoffe und elastische Anwendungen. Gibt an, ob ein Material nach Ende der Belastung wieder seine ursprüngliche Form einnimmt. | FDM: TPU SLA: Kunstharze Flexible und Elastic, Silicone 40A Resin SLS: TPU |

Weitere Informationen zu Materialeigenschaften finden Sie in unserem Leitfaden über die wichtigsten mechanischen und thermischen Eigenschaften.

Schritt 3: Auswahl des Materials

Sobald Sie die Leistungsanforderungen in Materialanforderungen umgemünzt haben, bleibt wahrscheinlich nur noch ein Material oder eine kleine Materialgruppe übrig, das oder die der Anwendung entsprechen.

Falls mehrere Materialien die Grundanforderungen erfüllen, können Sie andere Faktoren mit einbeziehen, Vor- und Nachteile der entsprechenden Materialien abwägen und letztlich Ihre Wahl treffen.

Das beste 3D-Druckmaterial für Ihr Projekt finden

Mit unserem interaktiven Assistenten zur Materialauswahl treffen Sie in der wachsenden Kunstharzbibliothek von Formlabs die richtige Entscheidung, abgestimmt auf Ihre Anwendung und die für Sie wichtigsten Eigenschaften.

Sie sind nicht sicher, welches Druckmaterial das beste für Ihr Unternehmen ist? Buchen Sie eine persönliche Beratung, um Optionen zu vergleichen, die Kapitalrendite zu bewerten, Testdrucke zu begutachten und vieles mehr.