Leitfaden für wasserdichten 3D-Druck: FDM-, SLA- und SLS-Technologien im Vergleich

In zahlreichen Branchen besteht weitläufiger Bedarf an Maßanfertigungen oder Kleinserien wasserdichter und gasdichter Teile, darunter in der Meeresforschung, Unterwasserrobotik, nachhaltigen Technologieentwicklung, Öl- und Gasindustrie sowie Verteidigung. Obwohl einige 3D-Drucktechnologien eine ideale Lösung für diese Teile bieten, besteht oft die Meinung, dass additiv hergestellte Teile porös seien und nicht in Umgebungen mit hohem Druck eingesetzt werden können.

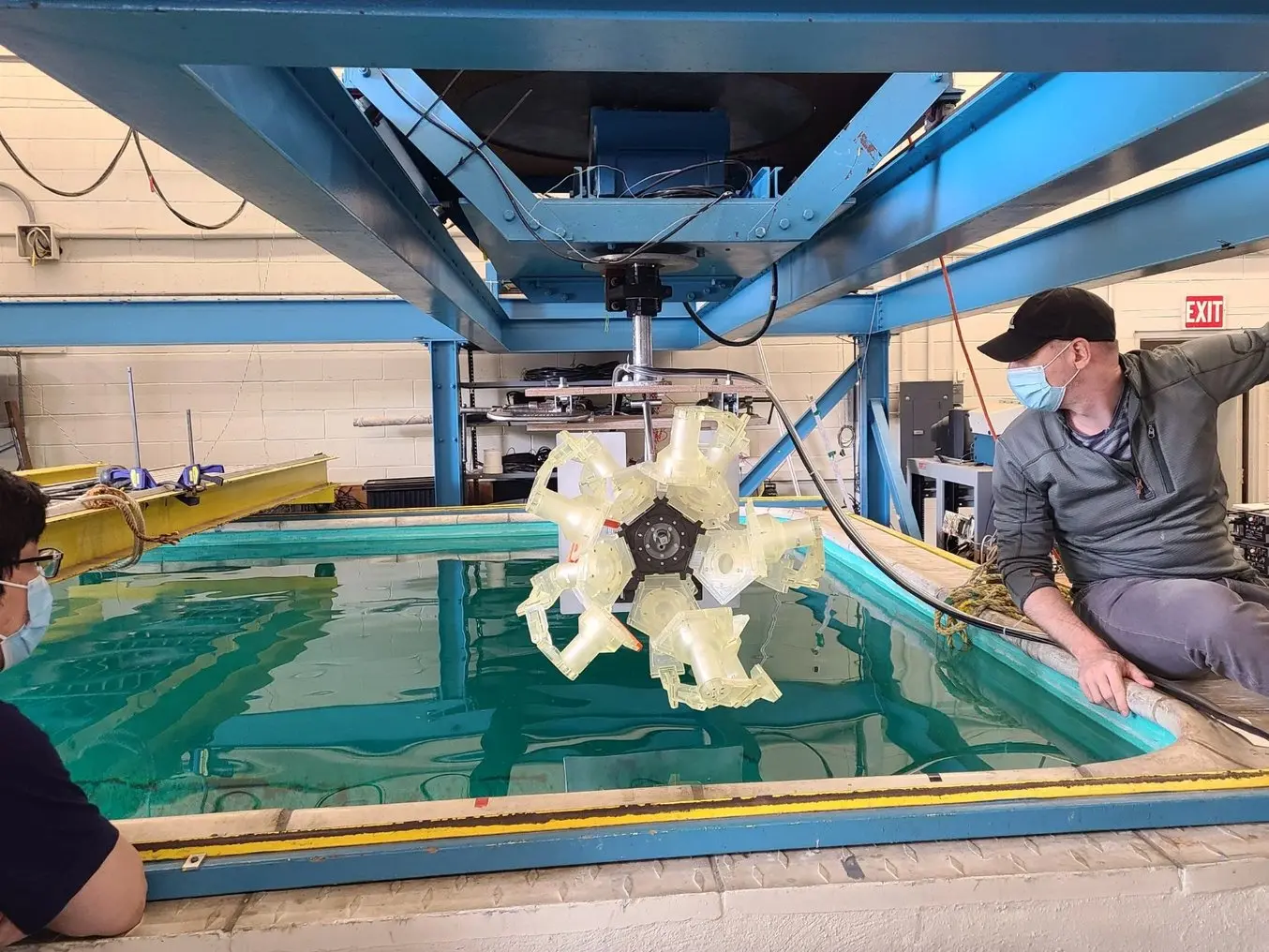

In einer Kooperation zwischen Formlabs und dem Undersea Robotics and Imaging Lab (URIL) an der University of Rhode Island wurden mit den Druckverfahren Schmelzschichtung (FDM), Stereolithografie (SLA) und selektives Lasersintern (SLS) mehrteilige Baugruppen gedruckt und in einer Druckkammer unter Wasser getestet. Die Ergebnisse dieser Tests sowie Diagramme, Empfehlungen zu Dichtungsringen und Designleitfäden finden Sie im Whitepaper.

3D-Druck wasserdichter Behälter und Ergebnisse von Druckprüfungen

In diesem Whitepaper stellen wir die Testergebnisse vor und geben klare Richtlinien zum kostengünstigen 3D-Druck individueller wasserdichter Behälter.

Design und Herstellung von maßgefertigten wasserdichten Teilen

Wasserdichtigkeit bezeichnet die Fähigkeit eines Materials, zu verhindern, dass Wasser in einen Behälter oder ein Gehäuse ein- oder daraus austritt. Sie hängt demnach eng mit der Konstruktion des jeweiligen Behälters oder der Baugruppe zusammen, statt nur auf der grundlegenden Natur des Materials zu beruhen. Berücksichtigt man jedoch den Druck, dem diese Teile beim Abtauchen unter die Wasseroberfläche ausgesetzt sind, gewinnen die inhärenten Materialeigenschaften an Bedeutung. Der Versuch des URIL umfasst sowohl Design, Dichtungsmethode als auch Materialeigenschaften.

Anwendungen für wasserdichte Teile

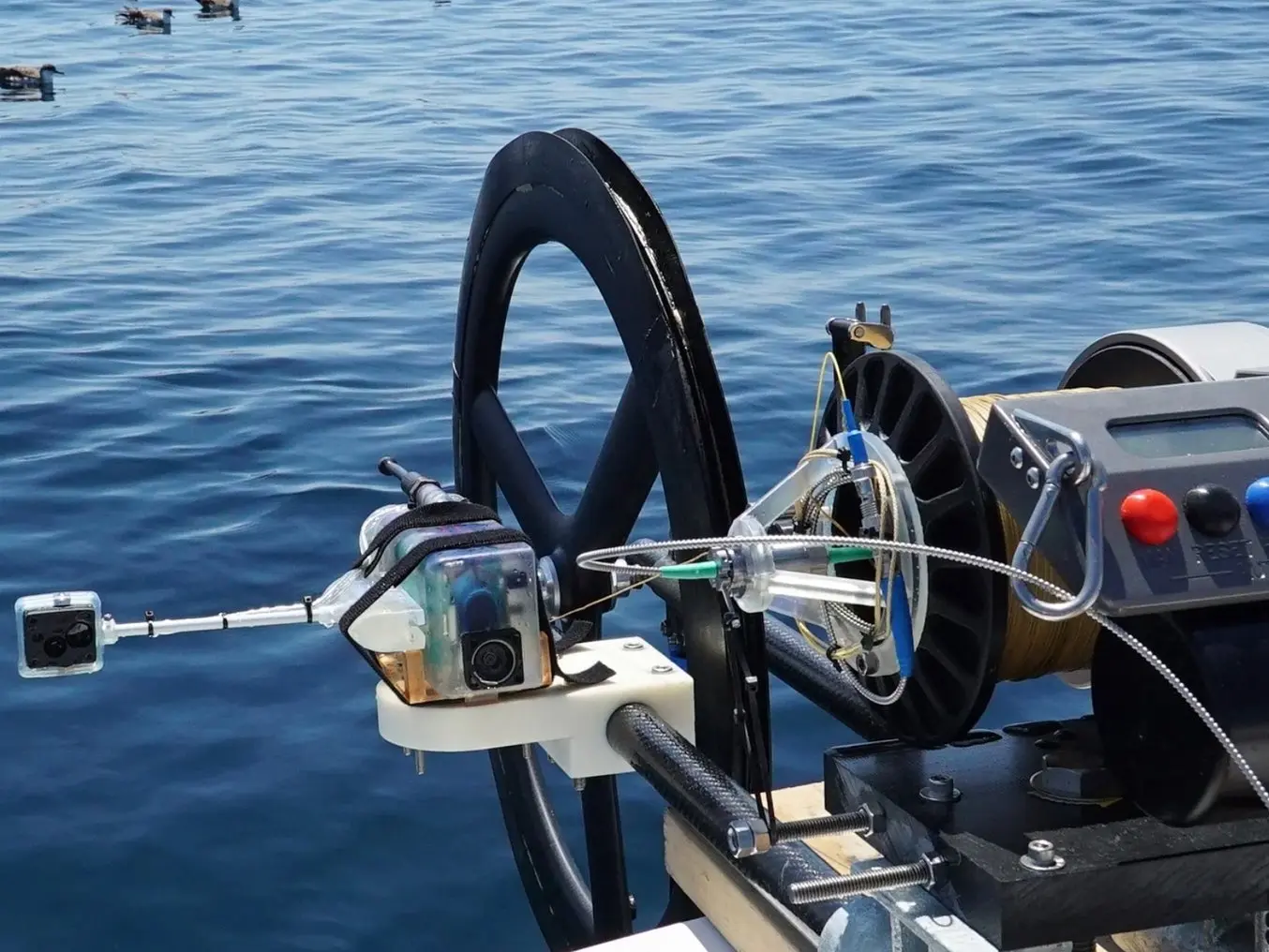

Dank 3D-Druck können neue und komplexe Formen für Testgeräte und Probensammler ausprobiert werden – wie dieses Werkzeug mit Komponenten aus Clear Resin.

Wasserdichte Gehäuse ermöglichen Tiefseeaufnahmen, wie dieses Foto eines Vampirtintenfischs, auch ohne teure Unterwasserkamera.

Die Reaktionsfähigkeit des bedarfsgesteuerten 3D-Drucks macht maßgefertigte Halterungen und Vorrichtungen zur See kostengünstig und überhaupt erst möglich.

Wasserdichte Teile werden in den unterschiedlichsten Szenarien eingesetzt, wie Offboard-Motoren für den Bootsbau und den Freizeitbereich, Roboter für die Tiefseeforschung, Unterwasserfotografie und mehr. Wenn Teile wasserdicht sind, können sie auch als Behälter für andere Flüssigkeiten dienen. Sie sind daher äußerst nützlich für Anwendungen, bei denen Rohre Flüssigkeiten zwischen Bauteilen leiten, wie z. B. in der Automobilindustrie, der chemischen Forschung, der Versorgungswirtschaft, dem Bauwesen und anderen Bereichen.

Für Forschungsanwendungen in den Bereichen Ökologie, Geologie oder Klimatologie ist die Herstellung individueller Ausrüstung für die Forschung und Probennahme oftmals überaus kostspielig. Da jede Anwendung einzigartig ist und die Einsatzumgebungen ständiger Veränderung unterliegen und von der Oberfläche aus schwer zu handhaben sind, handelt es sich bei Komponenten für Unterwasser- oder Fluidikforschung oft zu einem gewissen Grad um Sonderanfertigungen.

3D-Drucken von wasserdichten Teilen bei NOAA

Bei der Bekämpfung des Korallenschwindens verwenden die Wissenschaftler- und Forschungsteams von NOAAs Labor für Ozeanografie und Meteorologie des Atlantik (AOML) und ihrer Partnerinstitutionen innovativste Methoden, um die Korallen in der Wildnis zu überwachen, bestimmte Bedingungen kontrolliert im Labor zu simulieren und neue Korallenspezies zu züchten, die den extremen Bedingungen der heutigen Zeit besser standhalten.

Das AOML stützt sich auf 3D-Druck, um seine Feld- und Laborforschung zu ermöglichen. Der Einsatz von Formlabs-Druckern erleichtert dabei zweierlei: die Standardisierung der Experimente mit verbesserter Genauigkeit und Vergleichbarkeit und die Entwicklung neuer Technologien. Die breite Materialpalette der Formlabs-Drucker erleichtert das Design, das Iterieren und den Einsatz von 3D-gedruckten wasserdichten Teilen.

Die Forschungsarbeiten des AOML erfordern anspruchsvolle und häufig individuell entwickelte Geräte zur Überwachung der Lebensräume wild lebender Korallen. (Bilder mit freundlicher Genehmigung von NOAA)

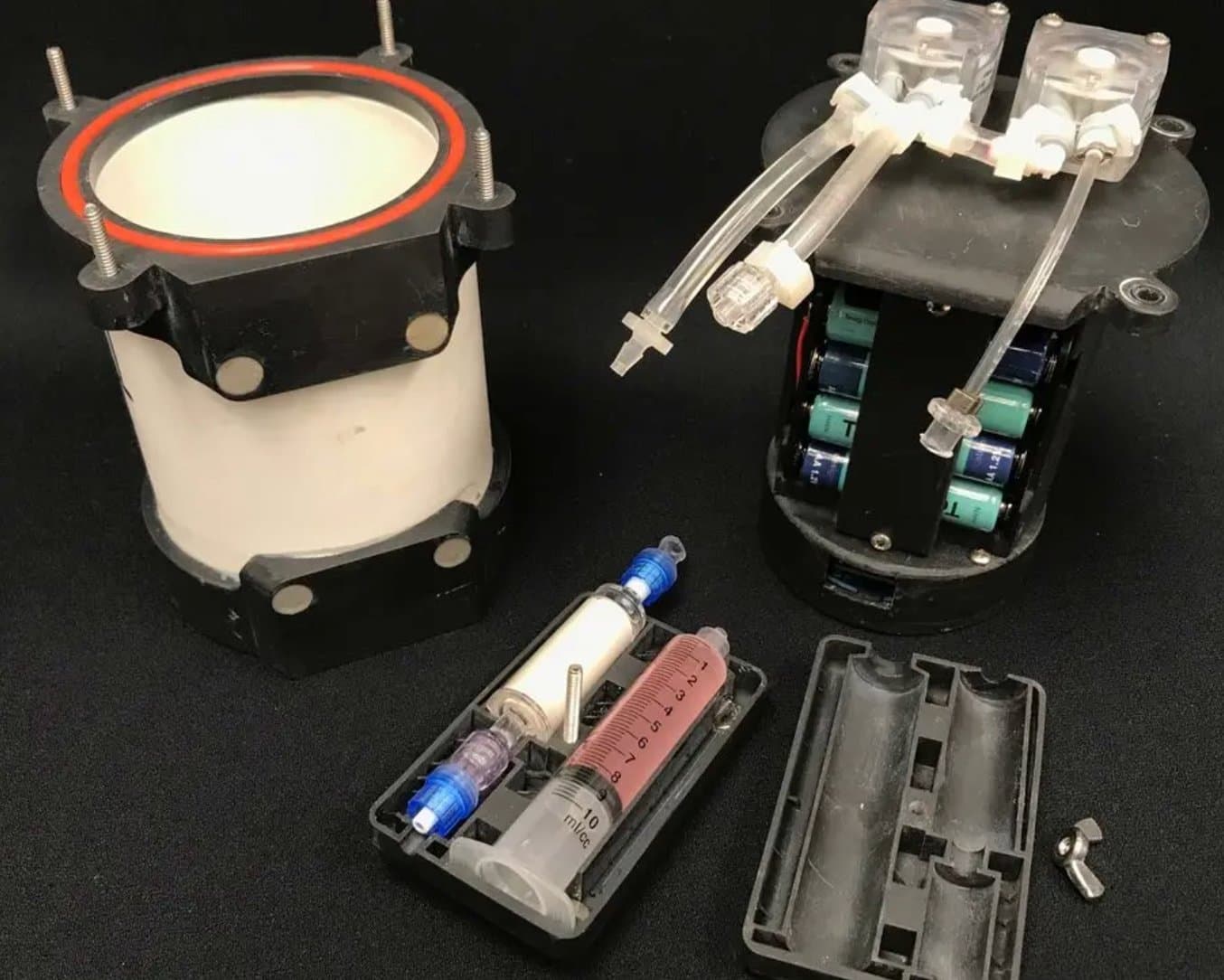

Das AOML-Labor hat diesen automatisierten Unterwasser-Probensammler für Umwelt-DNA (Subsurface Automated Sampler for eDNA, kurz SASe) entworfen und hergestellt, wobei für die Endkappen, die Probenkartusche und die interne Armatur Formlabs-SLA-Drucker verwendet wurden.

Mit vier Kunstharz-Druckern von Formlabs sowie mit einem SLS-Drucker (selektives Lasersintern) des Typs Fuse 1 drucken Nate Formel und seine Kolleg*innen im AOML widerstandsfähige Probesammelcontainer, Haltevorrichtungen für experimentelle Sensoren und Geräte sowie maßgefertigte Komponenten für die Aquarien vor Ort. Dort untersuchen sie die Gesundheit der Korallen und forschen nach Methoden, die Widerstandsfähigkeit der Korallen zu verbessern – gegen die extremen Bedingungen des Klimawandels und gegen die steigenden Wassertemperaturen.

„Jetzt haben wir diese maßgeschneiderten 3D-Komponenten mit den nötigen Verbindungspunkten und Durchlässen, um die Wasserproben zu nehmen. Das ursprüngliche Sammlerdesign für 1000 USD, das den eigentlichen Anstoß gab, haben wir jetzt durch eine 220-USD-Version ersetzt. Das heißt, für jeden Sammler, den ich damals im Einsatz hatte, kann ich heute fünf aussetzen“, so Formel.

Aktuelle Fertigungsmethoden für wasserdichte Teile

Bisherige Methoden zur Herstellung derartiger wasserdichter Komponenten beinhalten in der Regel bewährte, traditionell gefertigte Materialien wie Metall, Spritzgusskunststoffe oder Gummi. Massenproduzierte Teile sind kostengünstig, doch sie so zu konfigurieren, dass sie den spezifischen Anforderungen einer Anwendung entsprechen, kann schwierig sein. Zudem können hierfür maßgefertigte Verbinder, Vorrichtungen oder Gehäuse nötig sein. In Montagebaugruppen werden die einzelnen Teile mit einer Kombination aus Schraubgewinden, ineinandergreifenden oder zusammenpassenden Merkmalen, O-Ringen oder Dichtungen versiegelt.

Die Auswahl der O-Ringe kann extrem schwierig und die Ermittlung der passenden Parameter für den Behälter kann zeitaufwendig sein. Das O-Ring-Handbuch von Parker beinhaltet Tausende von Empfehlungen basierend auf Kompression, Durchmesser, Dicke, Material, Druckeinwirkung etc. Die Schwierigkeit der Auswahl eines individuell angepassten O-Rings führt dazu, dass viele auf standardisierte, massenproduzierte Bauteile zurückgreifen, was die Möglichkeiten der Innovation und der Erschließung neuer Anwendungen einschränkt.

3D-Druck wasserdichter Teile: Die Wahl der richtigen 3D-Drucktechnologie

Anwendungen unter Wasser waren bisher nur für gut finanzierte Unternehmen und Projekte umsetzbar, die den Bau individueller Geräte und Ausrüstung stemmen konnten. Das kann der 3D-Druck ändern – er macht es möglich, individualisierte Teile für Forschung und Entwicklung zu einem Bruchteil der Kosten konventioneller Methoden herzustellen. Um 3D-gedruckte Bauteile erfolgreich unter Wasser einzusetzen, sollten die 3D-Drucktechnologie und das passende Material sorgfältig ausgewählt werden.

Sowohl die SLA- als auch die SLS-Technologie werden für Anwendungen in Maschinenbau und Forschung weitläufig eingesetzt, doch ihre Stärken liegen in unterschiedlichen Bereichen. Das SLS-Verfahren eignet sich hervorragend für die Kleinserienfertigung von Teilen für die Endverwendung, verfügt über eine Bibliothek an bewährten Materialien wie Nylon und TPU und erstellt belastbare Teile in Industriequalität. SLA-Drucker hingegen überzeugen dort, wo es auf ein glattes Oberflächenfinish und sehr spezifische Materialeigenschaften ankommt. Im vorliegenden Versuch boten sowohl die glatte Oberfläche als auch die Dichte von SLA-Teilen einen Vorteil für die Leistungsfähigkeit in einer Umgebung mit Hochdruck. FDM-Drucker (Fused Deposition Modeling oder Schmelzschichtung) werden häufig für die schnelle Prototypenentwicklung verwendet, erstellen aber keine wasserdichten Teile und werden daher nicht für wasserdichte Anwendungen eingesetzt.

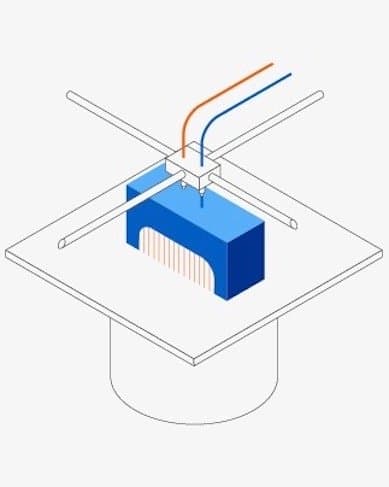

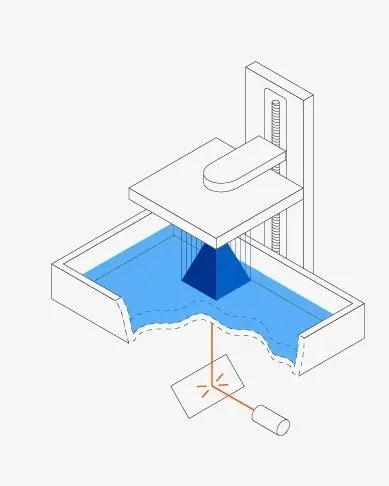

3D-Drucktechnologie Schmelzschichtung (Fused Deposition Modeling, FDM).

3D-Drucktechnologie Stereolithografie (SLA).

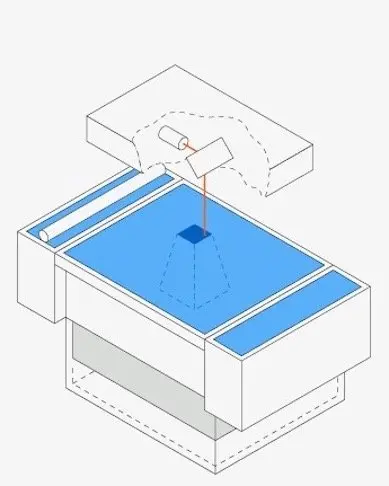

3D-Drucktechnologie Selektives Lasersintern (SLS).

Schmelzschichtung (FDM)

Die bekannteste 3D-Drucktechnologie, die Schmelzschichtung (Fused Deposition Modeling, FDM), liefert keine wasserdichten Teile. Hierin liegt der weit verbreitete Irrglaube begründet, 3D-gedruckte Teile würden sich grundsätzlich nicht für Anwendungen eignen, die Wasserdichtigkeit erfordern. Beim FDM-Verfahren wird geschmolzener Kunststoff durch eine Düse extrudiert und Schicht für Schicht aufgetragen, dabei jedoch nicht chemisch gebunden.

FDM-Druckteile sind anisotrop, was bedeutet, dass sie je nach der Einwirkungsrichtung mechanischer Belastung unterschiedliche mechanische Eigenschaften aufweisen. Außerdem sind sie weniger dicht als ähnliche Objekte, die mit anderen Methoden hergestellt wurden. Da die einzelnen Schichten nicht chemisch gebunden sind, kann durch die mikroskopischen Lücken zwischen ihnen Flüssigkeit in die Teiloberfläche eindringen. Daher sind mittels FDM-3D-Druck hergestellte Behälter nicht wasserdicht, es sei denn, die Teile werden umfassend nachbearbeitet und durch zusätzliche Verfahren wie chemische Dampfglättung oder Beschichtung versiegelt. FDM-Druckteile implodieren unter Druck und reißen entlang der Schichtlinien ein.

Wenn Sie mit FDM-3D-Druckern wasserdichte Teile erstellen müssen, können Sie versuchen, die Wasserdichtigkeit durch ein Design ohne Lücken, Anschlüsse oder andere Öffnungen, durch „Überextrudieren“ und die Verwendung dickerer Schichten sowie durch zusätzliche Nachbearbeitung (Glätten, Schleifen, Beschichten) zu verbessern. Die Wahl eines Filaments wie PETG oder Polypropylen ist eine weitere gute Möglichkeit, die Wasserdichtigkeit zu erhöhen, auch wenn diese Methoden hohem Druck nicht standhalten werden.

Stereolithografie (SLA)

Stereolithografie (SLA) ergibt hingegen wasserdichte Druckteile, da jede Schicht chemisch mit der Folgeschicht gebunden wird. SLA-Druckteile entstehen, indem ein Laser flüssiges Kunstharz Schicht für Schicht aushärtet – dabei werden die Polymerketten einerseits innerhalb dieser Schicht vernetzt, aber auch mit der vorhergehenden und darauffolgenden Schicht. So entstehen Teile mit glatten Oberflächen, die nahezu keine Schichtlinien aufweisen, nicht porös sind und somit kein Wasser durchdringen lassen. Die Druckteile erzielen extrem enge Toleranzen, sodass die Komponenten mehrteiliger Baugruppen, wie der im hier dargelegten Versuch verwendete Behälter, fast ohne jegliche Zwischenräume zusammengefügt werden können. Durch Dichtungen ergänzt sind solche Behälter vollkommen wasserdicht und halten immensem Druck stand.

Selektives Lasersintern (SLS)

Selektives Lasersintern (SLS) ist ein Druckverfahren, bei dem ein Querschnitt eines Teils in einem Pulverbett versintert wird, woraufhin eine weitere Pulverschicht aufgetragen und der Vorgang wiederholt wird. Die Teile verfügen über eine gewisse Isotropie, können jedoch je nach Richtung der Krafteinwirkung abweichende mechanische Eigenschaften aufweisen. SLS-Teile sind wasserdicht, wenn sie mit den entsprechenden Toleranzen und Versiegelungstechniken entwickelt wurden.

Design-Tipps für den 3D-Druck von wasserdichten Teilen

Wie bereits erwähnt, hängt die Wasserdichtigkeit eines Gehäuses sowohl von der Wasserfestigkeit der Bauteile selbst als auch vom Design des Gehäuses ab – also davon, wie gut die Bauteile zusammenpassen. Mit den 3D-Drucktechnologien SLA und SLS werden so enge Toleranzen erreicht, dass Bauteile mit ineinandergreifenden Merkmalen oder mit Schraubgewinden ohne zusätzliche Bearbeitungsschritte vollständig wasserdicht sein können. In Umgebungen mit extrem hohem Druck, wie sie in diesem Experiment getestet wurden, können jedoch zusätzliche Maßnahmen wie die Verwendung von O-Ringen die Wirksamkeit der Gehäuse erhöhen.

Gehäusedesign

Das Undersea Robotics and Imaging Laboratory (URIL) der University of Rhode Island verfolgt die Mission, die Tiefseeforschung zu demokratisieren. Dank erschwinglicher 3D-Drucker wie dem Form 3+ und dem großformatigen Form 3L ist es heute möglich, hochgradig komplexe Instrumente für die Tiefseeforschung zu entwerfen und zu fertigen und die Designs mit der wissenschaftlichen Fachwelt zu teilen.

Das URIL hat mehrere Studien zu seiner Forschung in der Tiefsee publiziert, unter anderem einen Leitfaden zum neuartigen Design des DEEPi, eines Bilderfassungs- und Kontrollsystems für die Tiefsee, eine Untersuchung der Nutzung passiver Stabilisationssysteme zur Unterstützung des SLA-Drucks auf einem in Bewegung befindlichen Wasserfahrzeug sowie eine Analyse der Nutzung von Biomimikry/Bionik beim Design von Behältern, basierend auf der Form von Nautiloiden.

Projektleiter Brennan Philips und Doktorandin Breanna Motsenbocker entwickeln seit Jahren neue Iterationen ihrer Tiefseekamera und ihres Robotik-Behälters und haben ihre Erkenntnisse in zahlreichen Fachbeiträgen veröffentlicht. Das Labor hat sein Design als Open-Source-Datei freigegeben, um dessen Fertigung auch jenen zu ermöglichen, denen die finanziellen Mittel zur Datensammlung oder Forschung unter Wasser bisher gefehlt haben.

Das URIL hat beide Designs – das dünnwandige, im Test verwendete Design und das nicht getestete Design mit dickeren Wänden – als Open-Source-Datei zur Replikation zur Verfügung gestellt. Um Zugang zu diesen Designs zu erhalten, laden Sie das vollständige Whitepaper herunter.

Bionik-Design

Philips und Motsenbocker haben in Zusammenarbeit mit anderen Forschenden auch untersucht, wie biomimetische Designs die Funktionalität ihrer wasserdichten Gehäuse verbessern können. In einer im Oktober 2023 veröffentlichten Arbeit untersuchten die Forscher, wie das Gehäuse des gemeinen Perlboots (ein Mitglied des Stamms der Weichtiere) selbst in extremen Tiefen das Eintreten von Wasser in das Gehäuseinnere verhindert. Die Ergebnisse könnten Aufschluss darüber geben, wie die komplexen Gehäusemorphologien zu drucktoleranten Geometrien führen können, die mit den „idealen“ Geometrien vergleichbar sind, die derzeit in der Tiefseerobotik verwendet werden: einfache Kugeln und Zylinder, die ein minimales Verhältnis zwischen Flächeninhalt und Volumen aufweisen und leichter gefertigt werden können. Die vollständigen Ergebnisse der Untersuchung finden Sie im veröffentlichten Zeitschriftenartikel.

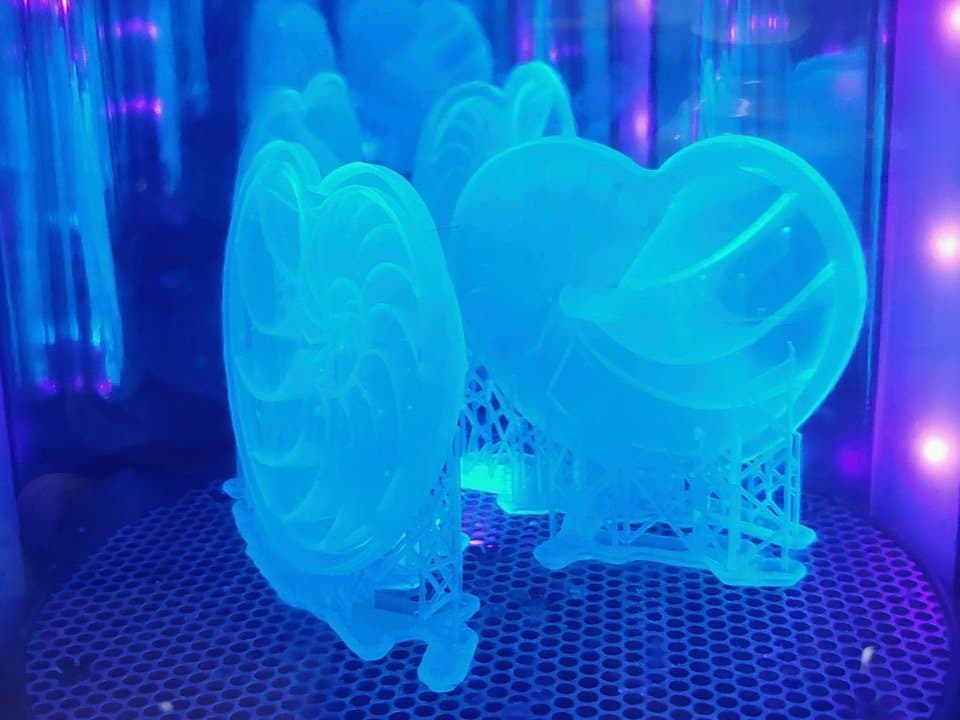

Diese 3D-gedruckten Komponenten sind dem gemeinen Perlboot nachempfunden, einem Weichtier, das unter Wasser enormen Druck aushalten kann, ohne dass seine Schale beschädigt wird.

Das Scannen von Weichtieren (rechts) und die Verwendung von digitalem Design zur Nachbildung ihrer Geometrie für den 3D-Druck (links, aus Clear Resin) kann der Forschung helfen zu verstehen, wie sich diese Tiere so entwickelt haben, dass sie selbst in unwirtlicher Umgebung gedeihen.

Dieser größere Teil, gedruckt aus White Resin, könnte als Gehäuse für kleine Kameras für die Tiefseeforschung verwendet werden.

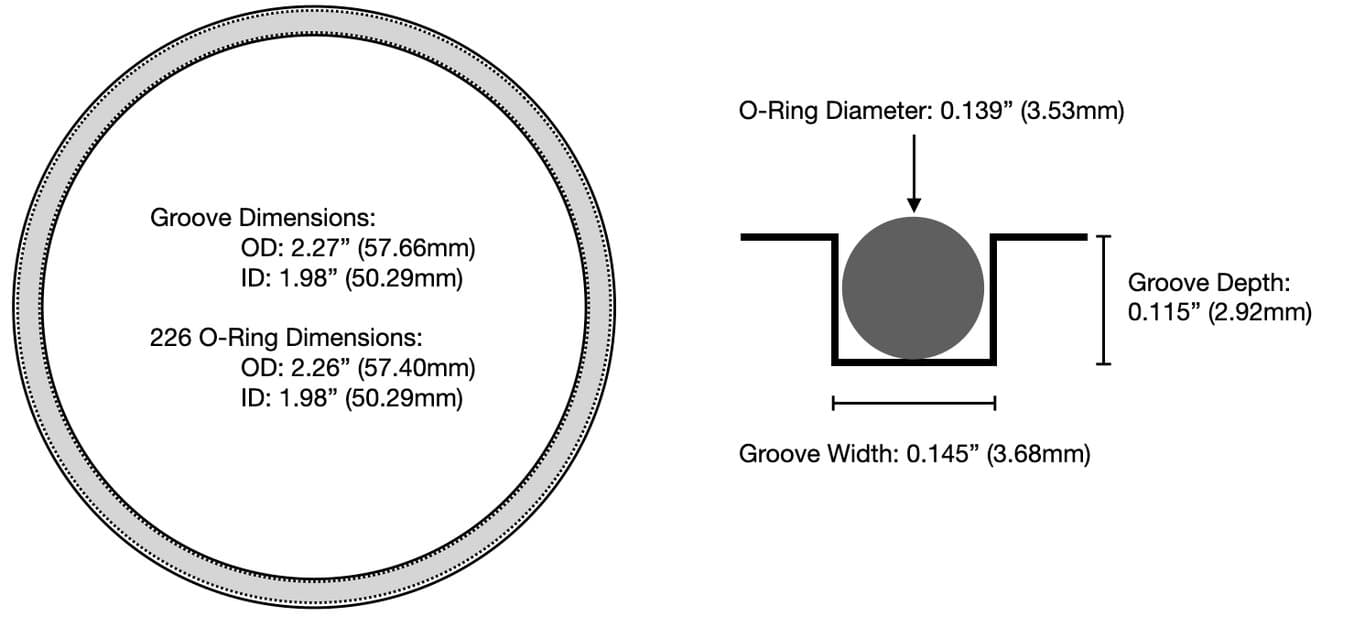

Auswahl eines O-Rings für einen 3D-gedruckten wasserdichten Behälter

Das URIL hat bei seinen Versuchen sowohl mit Gleitringdichtungen als auch Bohrungsdichtungen Erfolg gehabt, zieht jedoch Gleitringdichtungen vor.

Sobald der innere und äußere Durchmesser des Behälters festgelegt wurden, kann anhand des inneren Durchmessers ein O-Ring für die Gleitringdichtung ausgewählt werden. Der O-Ring sollte gut in die Fläche zwischen der Endkappe und dem Grundkörper des Behälters passen. O-Ringe der Größenklasse 2 nach der AS568-Norm, also O-Ringe mit einer Schnurstärke von 3,53 mm, ergeben bei SLA-3D-gedruckten Teilen die zuverlässigste Versiegelung. Konkrete Empfehlungen und Erkenntnisse des URIL finden Sie im vollständigen Whitepaper.

3D-Druck wasserdichter Teile: Tests und Ergebnisse

Zur Herstellung der Gehäuse wurden die Drucktechnologien FDM, SLA und SLS eingesetzt. Der Behälter aus Nylon 12 GF Powder wurde auf dem SLS-Drucker Fuse 1+ 30W gedruckt, während die anderen Materialien (Grey Resin, Clear Resin, BioMed Amber Resin und Rigid 10K Resin) auf dem SLA-Drucker Form 3+ gedruckt wurden. Die FDM-3D-gedruckten Teile, die aus PLA-Filament auf einem Craftbot-Drucker hergestellt wurden, absorbierten beim Eintauchen sofort Wasser und wurden daher vom Test ausgeschlossen.

Nylon 12 GF Powder implodierte beim niedrigsten Druck, bei durchschnittlich 89,9 bar.

BioMed Amber Resin widerstand einem weitaus höheren Druck und implodierte bei durchschnittlich 200,4 bar.

Die Ergebnisse zeigten, dass SLA- und SLS-3D-Druck in Kombination mit O-Ring-Dichtungen effektive Methoden zur Erstellung von wasserdichten Gehäusen sind, wobei der SLA-3D-Druck eindeutig als Sieger hervorging, da einige Teile dem extremen Druck standhielten, der einer Tiefe von 4000 m unter dem Meeresspiegel entspricht. FDM-3D-gedruckte Teile erwiesen sich für diese Anwendung als ungeeignet, da sie beim Eintauchen sofort Wasser aufnehmen und keiner Druckbelastung standhalten.

Die steiferen SLA-Materialien erbrachten unter Druck die beste Leistung. Durch Nachbearbeitungsmethoden wie das Sandstrahlen lässt sich die Leistung weiter steigern, indem die Oberflächenporosität reduziert wird. Die vollständigen Ergebnisse und die Leistungen der einzelnen Materialien können Sie in unserem Whitepaper nachlesen.

Wenn Sie weitere Informationen über Unterwasser-Robotikanwendungen und den Einsatz von 3D-Druckern und Materialien zur Herstellung vollständig wasserdichter, drucktoleranter Gehäuse suchen, wenden Sie sich an unser Team, um mit Experten aus dem Formlabs-Netzwerk in Verbindung gesetzt zu werden, die derzeit an diesen Anwendungen arbeiten.