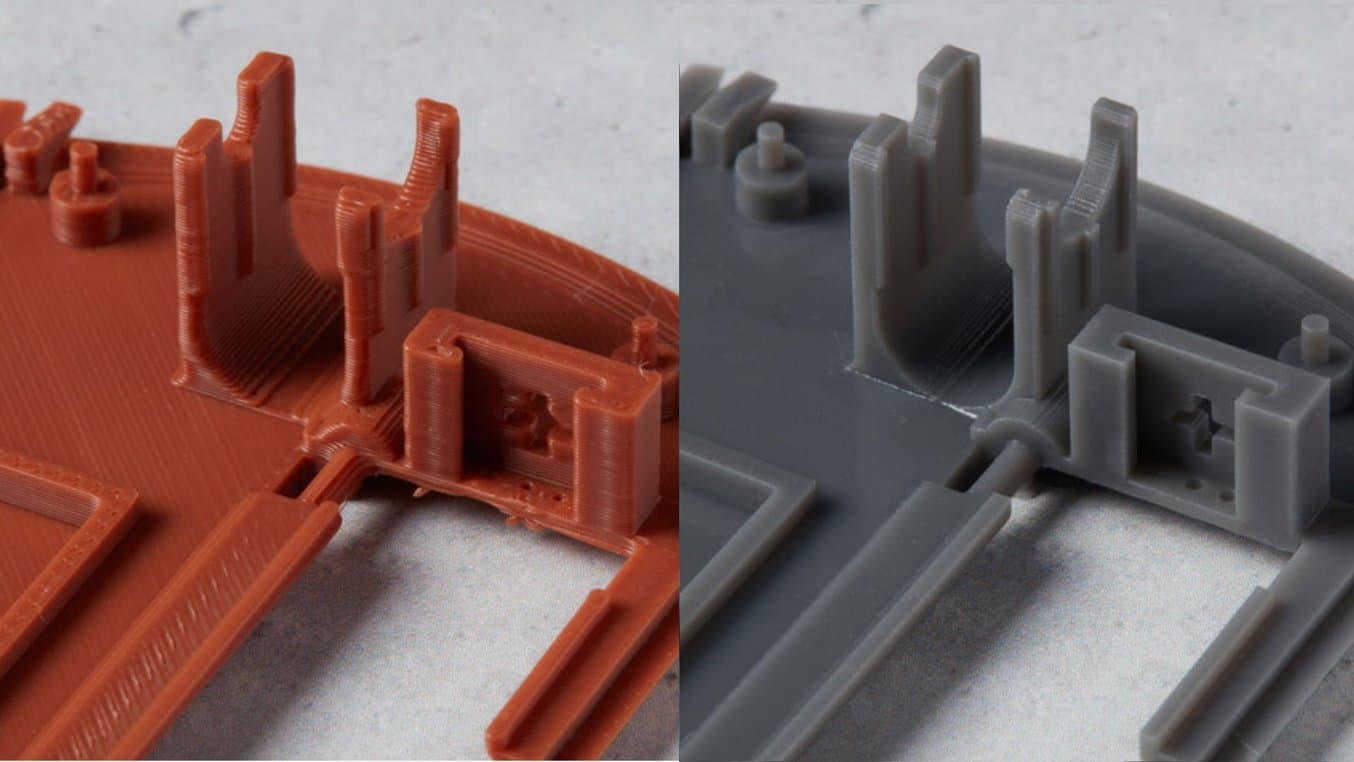

FDM-3D-Drucke (links, gedruckt mit PLA auf einem führenden Prosumer-FDM-Drucker) haben in der Regel eine rauere Oberflächenbeschaffenheit als SLA-Drucke (rechts, gedruckt mit Grey Resin V5 auf einem Form 4).

Jede 3D-Drucktechnologie hat ihre Vor- und Nachteile. Wie also entscheidet man, welches Verfahren für eine bestimmte Anwendung das richtige ist? Bei der Wahl zwischen zwei der am häufigsten verwendeten 3D-Drucktechnologien, Schmelzschichtung (Fused Deposition Modeling oder FDM) und Stereolithografie (SLA), kann es ganz auf die Einzelheiten des Arbeitsablaufs und auf die Materialeigenschaften ankommen.

FDM ist mit mehreren Millionen verkauften Druckern seit 2018 das am weitesten verbreitete 3D-Druckverfahren. Die Drucker sind in der Regel leicht zu verstehen und kostengünstig. SLA-3D-Drucker, die früher als nur für filigrane Teile geeignet galten, werden heute auch weitläufig für die Herstellung von Teilen aus Hochleistungsmaterialien verwendet. Dank seiner Fähigkeit, hochpräzise, isotrope und 100 % dichte Teile mit erstklassigen mechanischen Eigenschaften herzustellen, eröffnet der SLA-Druck neue Möglichkeiten und setzt dort an, wo FDM an seine Grenzen stößt.

Die Behauptung, eine Technologie sei grundsätzlicher besser oder schlechter als die andere, wäre eine grobe Vereinfachung. In vielen Fällen können die Stärken der beiden Druckertypen einander ergänzen, und es kann sinnvoll sein, beide in seiner Werkstatt zu haben. Erfahren Sie im Folgenden, welche Überlegungen hinter der Auswahl der passenden Technologie stehen.

| Wo FDM überlegen ist | Wo beide geeignet sind | Wo SLA überlegen ist | |

|---|---|---|---|

| Arbeitsablauf | Materialkosten Sauberer & risikoärmer | Druckgeschwindigkeit Einfaches Entfernen der Stützstrukturen | Skalierbarkeit/Durchsatz |

| Druckteil-Eigenschaften | Farbvielfalt Leichte, hohle Teile Inlay aus Kohlenstofffasern Echte Thermoplaste | Zähigkeit Chemikalienbeständigkeit Flammhemmung (selbstverlöschend) ESD-Sicherheit Steife Elastomere (Shore-Härte > 80A) | Temperaturbeständigkeit Feine Auflösung der Merkmale Vollkommen dichte Teile Transparenz Isotropie Glätte Wasserdichtigkeit Weiche Elastomere (Shore-Härte < 80A) Geringe Feuchtigkeitsaufnahme Biokompatibilität |

Wann FDM- statt SLA-Druck wählen?

Materialkosten

Eine der wichtigsten Überlegungen bei der Entscheidung zwischen FDM- und SLA-3D-Druck sind die Materialkosten. FDM-Materialien wie PLA oder PETG sind wesentlich günstiger als SLA-Harze: Die Preise für Filamente liegen oft zwischen 20 und 50 Euro pro Kilogramm, während die Kosten für SLA-Kunstharze je nach Art und Qualität des Harzes bei etwa 50 Euro pro Kilogramm beginnen und weit darüber hinausgehen. Bei Projekten mit hohem Materialverbrauch kann FDM aufgrund der niedrigeren Kilogrammpreise die budgetfreundlichere Wahl darstellen.

Zusätzliche Einsparungen bei den Materialkosten können bei FDM-Drucken durch die Anpassung der Fülldichte (Infill) erzielt werden, denn FDM-Teile werden nur sehr selten zu 100 % massiv gedruckt. Das bedeutet, dass sich Teile erstellen lassen, die teilweise hohl sind, was Material spart und das Gewicht reduziert, allerdings mit einigen Abstrichen bei der Strukturfestigkeit einhergeht. Der SLA-Druck erzeugt dagegen in der Regel vollständig massive Teile, was die Materialeffizienz für Anwendungen verringert, bei denen die Festigkeit nicht im Vordergrund steht.

Es ist zu beachten, dass einige Programme zur SLA-Druckvorbereitung, wie z. B. PreForm, über ein integriertes Aushöhlungs-Tool verfügen, mit dem ähnliche Materialkosteneinsparungen erzielt werden können wie mit spärlicherer Fülldichte.

Farbvielfalt

FDM bietet weitaus mehr Flexibilität als SLA, wenn es um die Farbvielfalt geht. Insbesondere PLA-Filament gibt es in einer riesigen Auswahl an Farben, darunter auch mehrfarbige Filamente. Außerdem sind spezielle Oberflächenbeschaffenheiten wie seidenglatt und matt verfügbar, oder sogar Flächen, die im Dunkeln leuchten. Diese Vielfalt macht das Lackieren in vielen Fällen überflüssig.

Die Farbpalette der SLA-Kunstharze ist begrenzter als die von PLA, zum Teil, weil die fotoreaktiven Komponenten in 3D-Druck-Kunstharzen empfindlich auf Pigmentkonzentrationen reagieren können. SLA-3D-Drucke können lackiert oder beschichtet werden, und es gibt einige Spezialprodukte zum Mischen eines eigenen farbigen Harzes – doch generell bietet FDM mehr Farboptionen als SLA.

Kein Waschen oder Nachhärten

Ein weiterer Vorteil von FDM ist die einfache Nachbearbeitung der Druckteile. Beim FDM-Verfahren kommen die Teile gebrauchsfertig aus dem Drucker – es ist kein Waschen oder Nachhärten erforderlich, wie es bei SLA-Drucken der Fall ist.

SLA-Drucke müssen mit Isopropylalkohol (IPA) oder anderen speziellen Reinigungslösungen, wie Formlabs Resin Washing Solution, abgespült werden. IPA ist äußerst effektiv bei der Reinigung harzbeschichteter Teile, hat aber einen starken Geruch und erzeugt entzündliche Gase, weshalb es für manche Umgebungen wie Wohnräume oder Schulen ungeeignet ist. Formlabs Resin Washing Solution ist eine nicht entzündbare Alternative zu IPA, die für den erforderlichen Waschvorgang von Kunstharz-3D-Drucken verwendet werden kann.

SLA-Teile können außerdem eine Nachhärtung unter UV-Licht und Hitze erfordern, um ihre endgültige Festigkeit oder, falls gewünscht, Biokompatibilität zu erreichen. Erfahren Sie hier mehr über die Nachbearbeitung von Kunstharz-3D-Drucken.

Dabei ist jedoch wichtig zu beachten, dass die Nachbearbeitung von FDM-Teilen nicht zwangsläufig schneller geht. Das Entfernen der Stützstrukturen von FDM-Drucken kann schwierig sein, und es kann langwieriges manuelles Schleifen nötig sein, um glatte Oberflächen zu erzielen – insbesondere bei komplexen Geometrien. Aber für alle, die den Komfort schätzen, ein Teil direkt aus dem Drucker zu nehmen und den chemieintensiven Arbeitsablauf zu überspringen, ist FDM oft die bessere Wahl.

Wann SLA- statt FDM-Druck wählen?

Hochwertige 3D-Druckteile

Für Projekte, bei denen es auf feine Details, glatte Oberflächen und exzellente Genauigkeit ankommt, ist SLA oft die beste Wahl, auch wenn höhere Materialkosten und zusätzliche Nachbearbeitungsschritte erforderlich sind. Die Fähigkeit, Druckteile in professioneller Qualität zu liefern, macht den SLA-Druck zu einem wertvollen Werkzeug für Spezialanwendungen, bei denen FDM möglicherweise nicht ausreicht.

Genauigkeit

SLA ist oft die erste Wahl, wenn es auf Genauigkeit ankommt. SLA-Drucker verwenden eine Lichtquelle wie einen Laser oder LEDs, um flüssiges Kunstharz Schicht für Schicht auszuhärten, was hochpräzise und einheitliche Drucke zum Ergebnis hat. Das Verfahren ermöglicht die Herstellung von Teilen mit engen Toleranzen und ist daher ideal für Anwendungen wie zahnmedizinische Modelle, Schmuckprototypen und technische Bauteile, die eine hohe Maßgenauigkeit erfordern. Beim FDM-Druck hingegen wird geschmolzenes Filament extrudiert, wobei aufgrund der Düsenbewegung, der Haftung der Schichten und der Schrumpfung des Materials leichte Unregelmäßigkeiten entstehen können. Wenn Präzision ein Muss ist, ist der SLA-Druck FDM deutlich voraus.

Dorman Products erreicht mit seinem Formlabs-SLA-Drucker Form 3L ohne zusätzliche Zerspanung Toleranzen von bis zu 0,025 mm.

Der Automobil-Zulieferer Dorman Products verwendet SLA-3D-Drucker von Formlabs für die Prototypenentwicklung und die Qualitätskontrolle, da sie eine hohe Genauigkeit bieten. Bevor die Produkte in den Handel gelangen und in Kundenfahrzeugen installiert werden können, muss das Team von Dorman genau herausfinden, wieviel Maßabweichungen die Teile tolerieren können. Hierzu führt das Team eine Maßanalyse durch, mit der es Teile entweder als „Go“ oder „No-Go“ beurteilt. In einigen Fällen können hierfür enge Toleranzen erforderlich sein – ob sich diese in einer 3D-gedruckten Lehre einhalten ließen, dessen war sich das Team vor dem Erhalt der Drucker Form 3+ und Form 3L nicht sicher. Heute erreicht das Unternehmen bei seinen 3D-Druckteilen beeindruckende Toleranzen von 0,025 mm.

„Der Konstrukteur kam zu uns und erklärte, dass wir bei einem Durchmesser eine Toleranz von +/- 0,05 mm einhalten müssen. Es ist uns gelungen, das Teil mit einem Durchmesser zu drucken, dessen Toleranz bei 0,025 mm lag. Ich konnte kaum glauben, dass man auf einem Form 3L solche Toleranzen erreichen kann.“

Chris Allebach, Leiter der additiven Fertigung, Dorman Products

Mit den Druckern Form 4 und Form 4L sind sogar noch engere Toleranzen möglich, mit ±0,15 % Maßtoleranz bei Merkmalen von 1 bis 30 mm (Untergrenze: ±0,02 mm) und ±0,3 % bei Merkmalen von 81 bis 150 mm (Untergrenze: ±0,15 mm).

Zuverlässigkeit von Form 4 und anderen Kunstharz-3D-Druckern unabhängig getestet

Der Form 4 von Formlabs erreichte in einer Untersuchung eines unabhängigen, weltweit führenden Produkttesters eine Druckerfolgsrate von 98,7 %. Eine vollständige Beschreibung der Testmethode und die Ergebnisse finden Sie in unserem Whitepaper.

Produktdemo: Form 4

Entdecken Sie, wie der Form 4 neue Maßstäbe der Produktivität und Innovation setzt, dank beispielloser Schnelligkeit, Genauigkeit und Zuverlässigkeit.

Design-Leitfaden für die Serie Form 4

Ein erfolgreicher 3D-Druck beginnt mit einem passenden Modelldesign. Befolgen Sie unsere bewährten Praktiken, um Designs zu optimieren und Fehler zu vermeiden.

Oberflächengüte

Ein weiterer wesentlicher Vorteil von SLA ist die hervorragende Oberflächenqualität. SLA-gedruckte Teile haben direkt nach dem Druck eine glatte, halbmatte Oberflächenbeschaffenheit. Diese Glätte ist besonders vorteilhaft für ästhetische Teile, wie z. B. Produktprototypen, und für Teile wie Medizinprodukte, bei denen die Oberflächenqualität die Funktionalität beeinflussen kann. FDM-Drucke hingegen neigen zur Produktion sichtbarer Schichtlinien, insbesondere auf gekrümmten Oberflächen, und erfordern oft umfangreiche Schleif- oder Nachbearbeiten, um vergleichbare Ergebnisse zu erzielen wie SLA.

Glatte Oberflächen können bei einigen Anwendungen von entscheidender Bedeutung sein, z. B. bei Silikongussformen und Windkanaltests. Die Oberflächenqualität kann sich auch positiv auf den 3D-Druck-Workflow auswirken, wie es bei Archer Aviation der Fall ist. Wie Konstruktionsleiter Julien Thiebaud erklärt: „Ich finde es toll, dass wir alle Stützstrukturen mit einem Finger und ganz ohne Werkzeug ablösen können. Die Teile werden gewaschen, nachgehärtet und im Prototypen verbaut. Es muss, wenn überhaupt, nur sehr wenig von Hand fertiggestellt werden. Die Gesamtqualität ist unglaublich.“

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir senden Ihnen einen kostenlosen SLA-Probedruck an Ihren Arbeitsplatz.

Kleine Merkmale

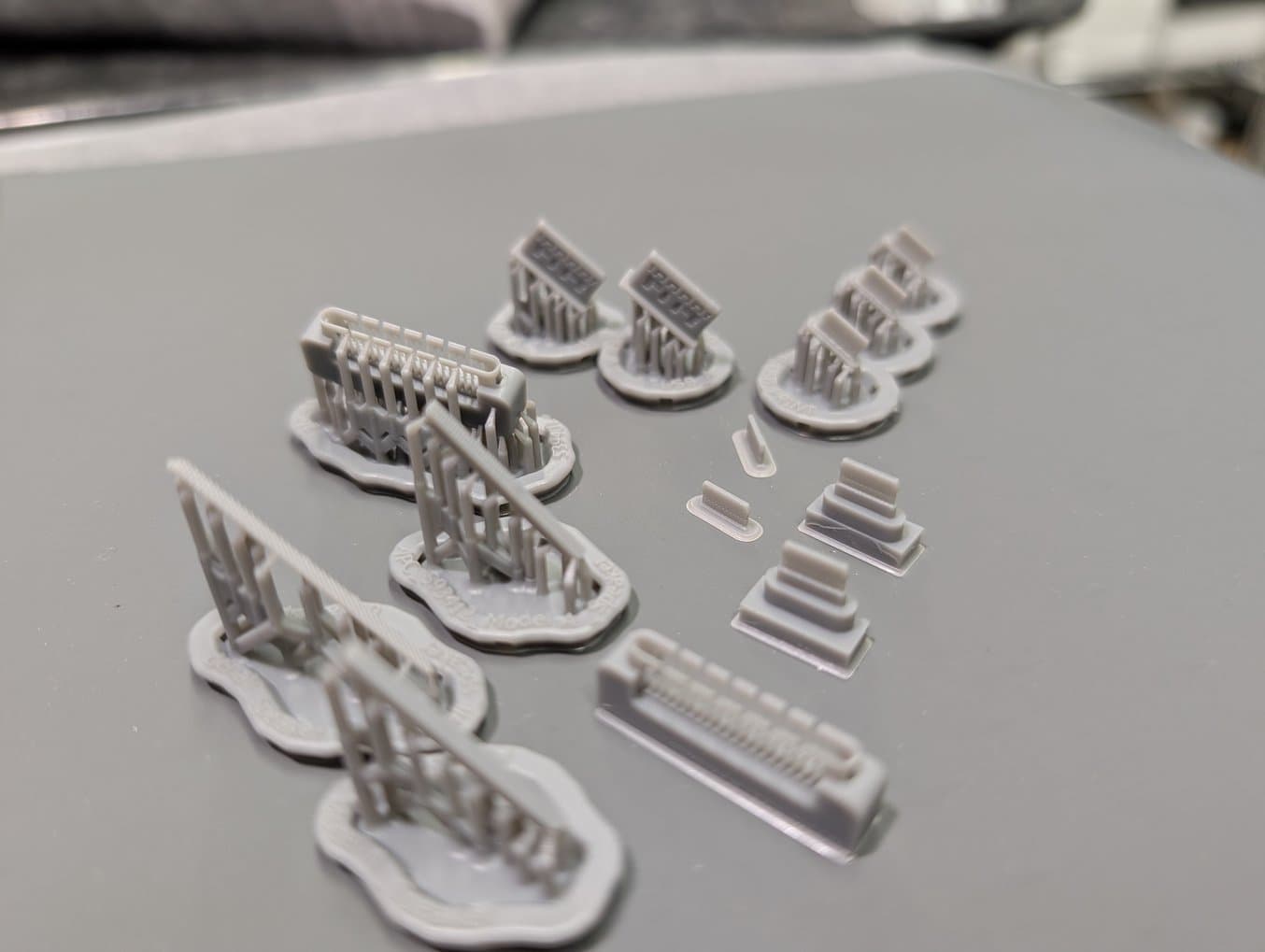

SLA eignet sich hervorragend zur Umsetzung kleiner, filigraner Merkmale. Die XY-Auflösung von SLA-Druckern ermöglicht die Wiedergabe extrem feiner Details, wie dünne Wände, scharfe Kanten und komplexe Geometrien. Auch mit FDM lassen sich kleine Details drucken, das Verfahren ist aber durch die Größe der Düse und das Verhalten des geschmolzenen Filaments eingeschränkt, wodurch es zu schlecht aufgelösten oder übergangenen Details kommen kann.

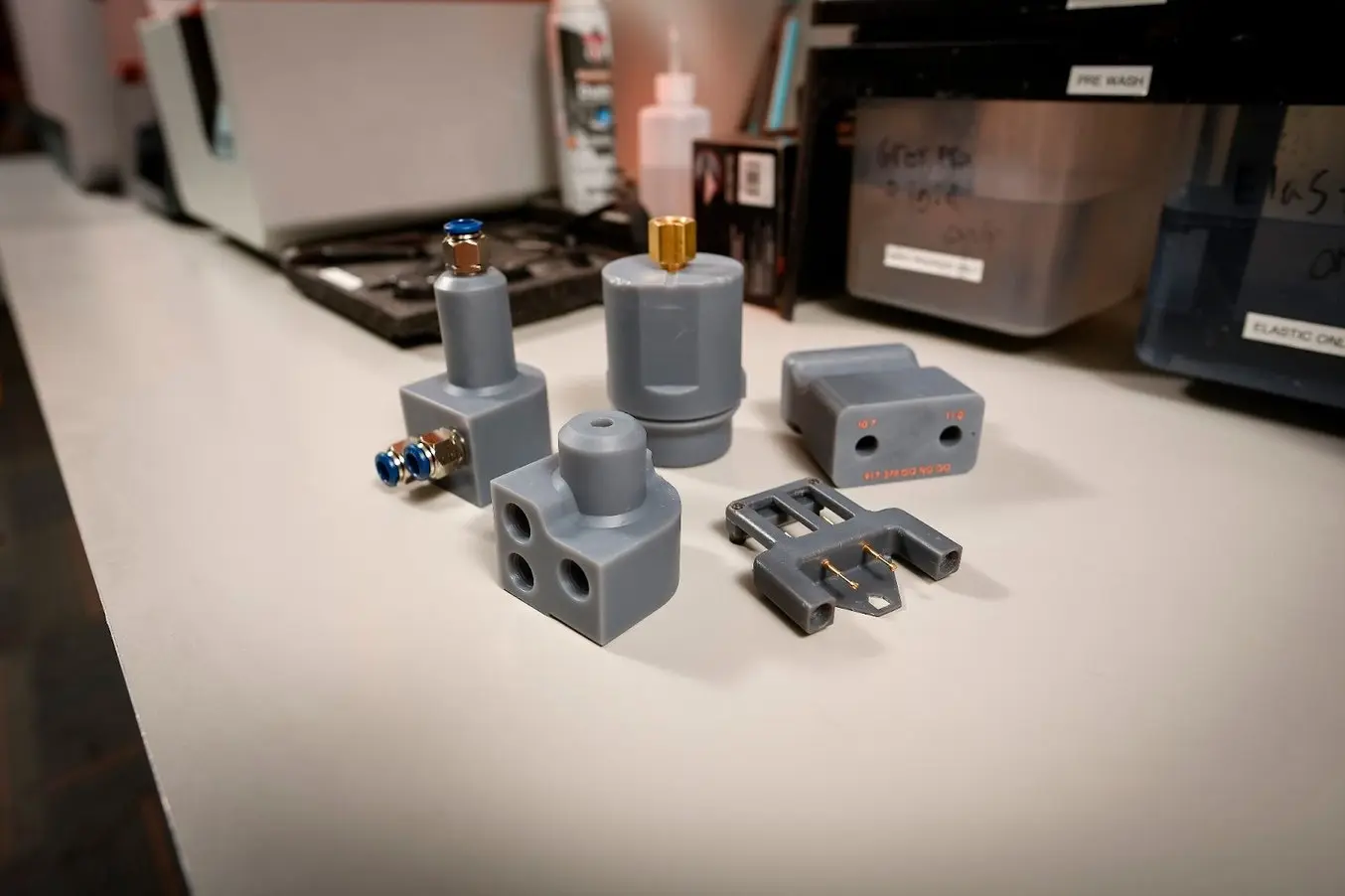

Das Advanced Prototyping Center von Microsoft hat zahlreiche 3D-Drucker im Einsatz, darunter SLA- und SLS-Drucker von Formlabs, um sowohl iterative Design-Prototypen als auch Kleinserien von Konzeptmodellen herzustellen. Die Teile können groß sein, wie die Gehäuse für Surface-Laptops, oder klein, wie die unten abgebildeten elektrischen Verbinder. Während FDM theoretisch eine Option für große Teile darstellt, hätten selbst die fortschrittlichsten FDM-Drucker Schwierigkeiten, die winzigen Vertiefungen und Erhebungen in einem Teil wie diesem Verbinder aufzulösen.

Microsoft prototypisiert winzige Bauteile wie diese elektronischen Steckverbinder mit Formlabs-SLA-3D-Druckern, weil diese die feinen Merkmale genau auflösen können.

Expertenteam für 3D-Druck kontaktieren

Ganz gleich, ob Sie schnell Prototypen herstellen oder Endverbrauchsteile produzieren wollen: Wir stehen Ihnen mit Rat und Tat zur Seite. Das Vertriebsteam von Formlabs besteht aus engagierten Fachleuten, die genau wissen, wie sie Sie und Ihr Unternehmen professionell unterstützen können.

Vollkommen dichte 3D-Druckteile

SLA erstellt vollkommen dichte Teile, was mit FDM nicht möglich ist. Selbst bei 100 % Fülldichte und selbst bei Druckeinstellungen, die so konfiguriert sind, dass das Material überextrudiert wird, weisen FDM-Druckteile winzige Hohlräume auf, da der extrudierte Kunststoff nicht überall einfließt. Daher können mit FDM keine wasserdichten, isotropen oder optisch transparenten Teile erstellt werden – mit SLA hingegen schon.

SLA-3D-Drucke (links) sind vollkommen dicht, während in allen FDM-Drucken (rechts) kleine Lufteinschlüsse verbleiben, selbst wenn sie mit 100 % Fülldichte gedruckt werden. Das Teil links wurde mit Grey Resin V5 auf einem Form 4 gedruckt, und das Teil rechts wurde mit PLA auf einem führenden Prosumer-3D-Drucker gedruckt.

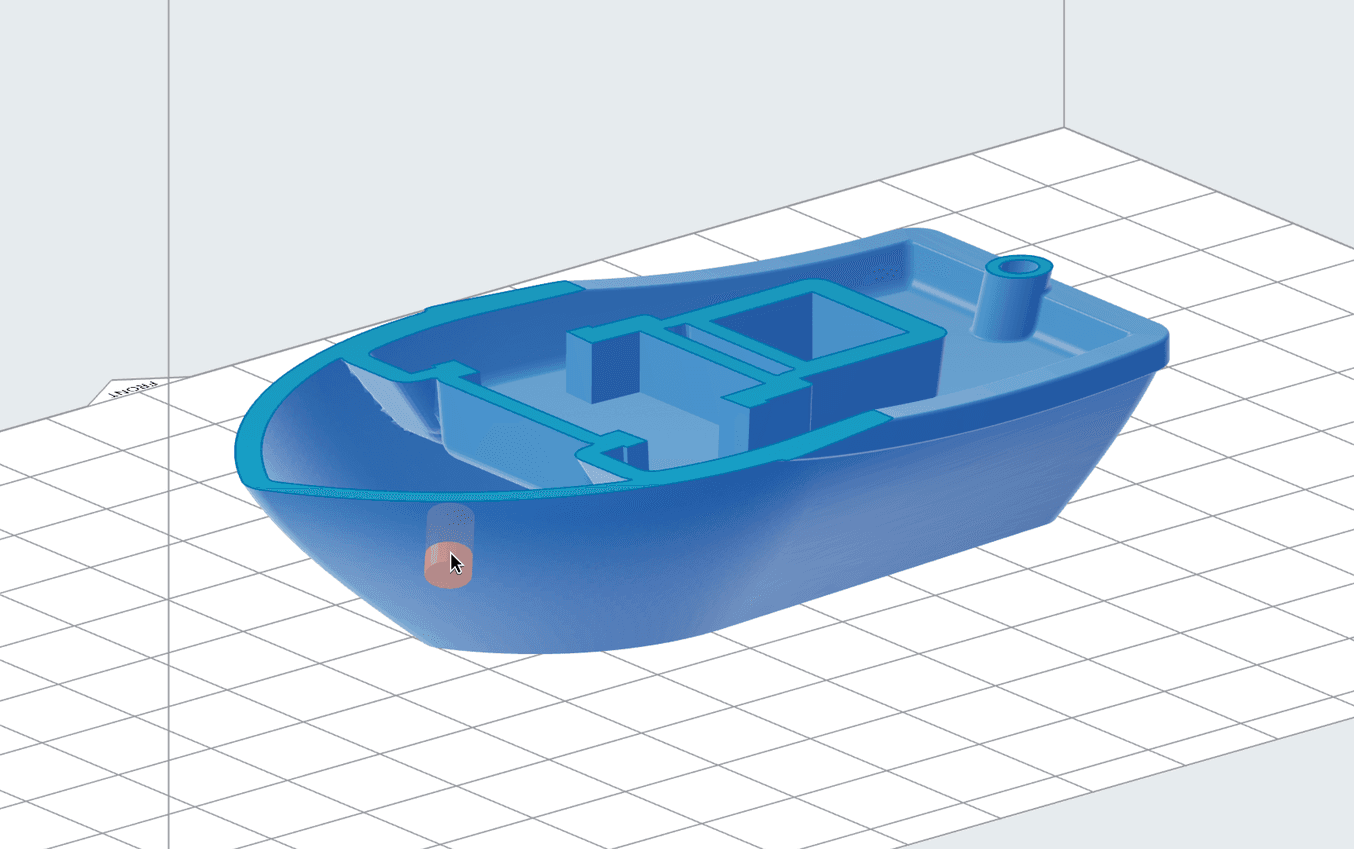

Wasserdichtigkeit und Luftdichtigkeit

Viele Teile mit Kontakt zu Flüssigkeiten und Gasen, von Krümmern bis zu Tiefseerobotern, müssen hohem Druck standhalten, ohne auszulaufen. Die vollkommen dichten Teile, die mit SLA-3D-Druckern erstellt werden, können wasserdicht sein – im Gegensatz zu FDM-Druckteilen, welche Lücken aufweisen, die ausgefüllt oder anderweitig abgedichtet werden müssen, um ein Auslaufen zu verhindern.

3D-Druck wasserdichter Behälter und Ergebnisse von Druckprüfungen

Mit 3D-Druck lassen sich zuverlässig wasserdichte Gehäuse für den Einsatz in Umgebungen mit hohem Druck herstellen, und der Arbeitsablauf zur Erstellung dieser Gehäuse ist zugänglich und erschwinglich. In diesem Whitepaper stellen wir die Testergebnisse vor und geben klare Richtlinien zum kostengünstigen 3D-Druck individueller wasserdichter Behälter.

Forschende der University of Rhode Island haben 3D-gedruckte Behälter aus verschiedenen Materialien getestet und festgestellt, dass die mit SLA gedruckten Teile mehr als 100 bar (1500 psi) standhielten. Das glasgefüllte technische Material Rigid 10K Resin hielt mehr als 379 bar (5500 psi) stand, bevor es implodierte. Ausführliche Details über das Experiment und die Ergebnisse finden Sie in unserem Whitepaper.

Das Atlantic Oceanographic and Meteorological Laboratory (AOML) der US-amerikanischen National Oceanic and Atmospheric Administration (NOAA) wollte mit 3D-Druck schnell und kostengünstig individuelle Forschungswerkzeuge fertigen. Einige Teile, wie z. B. Elektronikgehäuse, mussten vor Wasser geschützt werden, während andere, wie z. B. Systeme zur Wasserprobennahme, Wasser im Inneren halten mussten. Das Team startete mit einem FDM-3D-Drucker, stellte aber schnell fest, dass Flüssigkeit in die Druckteile eindrang oder aus ihnen herauslief. Sie stiegen auf SLA-3D-Drucker von Formlabs um und sind seitdem in der Lage, 3D-Druckteile mit handelsüblichen Bauteilen wie PVC-Rohren einzusetzen, um kostengünstige, individuelle wasserdichte Probennahmesysteme zu erstellen.

SASe (Subsurface Automated Sampler für Umwelt-DNA) mit Endkappen, Probenkammer und internen Armaturen aus dem SLA-Drucker (Bild mit freundlicher Genehmigung der NOAA)

Isotropie

FDM-Druckteile sind zum einen nicht vollkommen dicht, zum anderen sind sie aber auch in der Z-Achse deutlich schwächer als in der X- und Y-Achse. SLA-Drucke hingegen sind isotrop, d. h. sie weisen in allen Dimensionen die gleiche Festigkeit auf.

Das australische Unternehmen Foil Drive, das elektrische Foiling-Ausrüstung für den Einsatz im Wasser herstellt, setzt seine 3D-gedruckten Propeller extremen Belastungen aus. Die Propeller drehen sich mit 3000 Umdrehungen pro Minute und sind einem zusätzlichen Drehmoment ausgesetzt, wenn sie ins Wasser eintauchen und wieder auftauchen. „Da verlangt man dem Propeller Gewaltiges ab, mit solchen Kräften umzugehen“, so Gründer und Geschäftsführer Paul Martin.

„Es musste ein Ende haben, dass die Teile auseinanderbrechen.“

Paul Martin, Gründer und Geschäftsführer von Foil Drive

Nach Versuchen mit FDM-Druckern, bei denen die Teile unter den starken Scherkräften zerbrachen, und preiswerten SLA-Druckern, bei denen eine schlechte Materialcharge zum Versagen von Teilen führte, stieg Martin zur Fertigung der Propeller auf einen großformatigen Formlabs-SLA-Drucker und ein glasgefülltes Hochleistungsharz um. „Erst als wir Rigid 4000 Resin ausprobierten, lief alles glatt“, berichtet Martin. „Damit konnten wir Tausende herstellen und als Endverwendungspropeller an Leute auf der ganzen Welt versenden.“

Foil Drive fertigt mit SLA-Druck Endverbrauchsteile für den Einsatz in extremen Umgebungen im Meer.

Transparenz

Für den FDM-Druck sind zwar transparente Filamente erhältlich, aber die kleinen Hohlräume zwischen dem extrudierten Filament in den Druckteilen lassen diese trüb oder matt aussehen. Nutzererfahrungen haben gezeigt, dass eine geringere Kühlung und eine langsamere Extrusion die Lichtdurchlässigkeit erhöhen können, aber es verbleiben dennoch Lufteinschlüsse zwischen den Schichten, die die Transparenz der Teile einschränken.

Links ist ein Druck aus Clear Resin V5 aus einem Formlabs-SLA-Drucker zu sehen. Rechts ist dasselbe Teil, aber gedruckt mit transparentem PETG mit 100 % Fülldichte auf einem führenden Prosumer-FDM-Drucker.

Transparente Teile sind in vielen praktischen Anwendungen gefragt, da sie es ermöglichen, Bereiche einzusehen, die bei einem lichtundurchlässigen Teil verdeckt wären. Der Drohnenhersteller Skydio verwendet Clear Resin für die Herstellung durchsichtiger Prototypen, die es dem Ingenieurteam ermöglichen, elektrische Leitungen durch komplexe Geometrien zu verlegen, und das Neurotechnologie-Unternehmen OpenBCI verwendet Clear Resin für das Prototyping von Produktionswerkzeugen. Dies erlaubt es dem Konstruktionsteam, den Materialfluss während des Gussprozesses zu beobachten, um die Position der Entlüftung zu optimieren.

Nach dem Druck können transparente Teile abgeschliffen, beschichtet oder anderweitig behandelt werden, um ihre Klarheit zu erhöhen und sie vor dem Vergilben durch UV-Strahlung zu schützen. Lesen Sie unseren Leitfaden zum transparenten 3D-Druck, um bewährte Praktiken und Beispiele kennenzulernen.

Temperaturbeständige 3D-Druckteile

Alle FDM-Drucke, auch wenn sie mit speziellem Hochtemperatur-Filament gedruckt wurden, beginnen ab einer bestimmten Temperatur zu schmelzen. Bei den meisten FDM-Materialien handelt es sich um amorphe Thermoplaste, d. h. sie verformen sich allmählich, da ihre Viskosität nach Erreichen der Glasübergangstemperatur (oft als Tg bezeichnet) abnimmt. Einige FDM-Materialien wie Nylon und TPU sind teilkristalline Thermoplaste, d. h. sie behalten ihre Form bis nahe an den Schmelzpunkt bei und verformen sich dann schnell und stark. So oder so – alle FDM-Druckteile schmelzen.

Bei SLA-Materialien handelt es sich hingegen um Duroplaste, die selbst bei hohen Temperaturen nicht schmelzen. Sie können sich unter Belastung bei hohen Temperaturen zwar verformen, schmelzen tun sie jedoch nicht. Für Anwendungen bei hohen Temperaturen eignen sich SLA-Teile daher besser als FDM- oder sogar SLS-Teile. Lesen Sie unseren Leitfaden zum 3D-Druck bei hohen Temperaturen für weitere Informationen.

| SLA | FDM | SLS | |

|---|---|---|---|

| Kunststoffarten | Duroplaste | Thermoplaste Amorph (normalerweise) | Thermoplaste Teilkristallin (normalerweise) |

| Materialbeispiele | UV-Acrylglas Polyurethan Silikon | PLA ABS PETG | Nylon Polypropylen TPU |

| Verhalten bei erhöhter Temperatur | Schmilzt nach dem Aushärten nicht; kann sich unter hohen Temperaturen und Druck verformen | Verformt sich allmählich mit abnehmender Viskosität über die Glasübergangstemperatur (Tg) hinaus | Behält seine Form bis kurz vor dem Schmelzpunkt bei und verformt sich dann schnell und stark |

Stabilität bei hohen Temperaturen

Formstabilität bei hohen Temperaturen, wenn auch nur kurzzeitig, kann es Ingenieuren ermöglichen, Verbrennungsreaktionen für Bauteile von Triebwerken und Raketen auf 3D-gedruckten Prototypen aus Kunststoff zu testen, was im Vergleich zu Metallteilen eine erhebliche Zeit- und Kostenersparnis bedeutet.

Luft- und Raumfahrt-Ingenieur Sam Rogers druckte mit SLA-3D-Druck den Prototyp des Zünders für ein Raketentriebwerk mit Wirbelrohr. Selbst mit dem Wirbelrohr zur Kühlung hätten sich FDM-Druckteile zu sehr verformt, als dass der Test brauchbare Ergebnisse erbracht hätte. Mit Clear Resin konnte er nicht nur das Zündmuster beobachten, sondern auch feststellen, dass die Geometrie pro Testfeuerung zumindest einige Sekunden lang stabil war.

„Würden wir dieses Teil mit einem FDM-Drucker aus einem Thermoplast drucken, würden die Teile schmelzen und unbrauchbar werden, sobald sie warm oder heiß werden. Unter dem Brenner wird das Kunstharzteil abgetragen, d. h. eine Oberflächenschicht wird abgebrannt, aber das Teil bleibt weitgehend intakt.“

Sam Rogers

Sehen Sie sich das Video an, um Rogers' Arbeit mit dem Prototyp aus Clear Resin im Detail kennenzulernen.

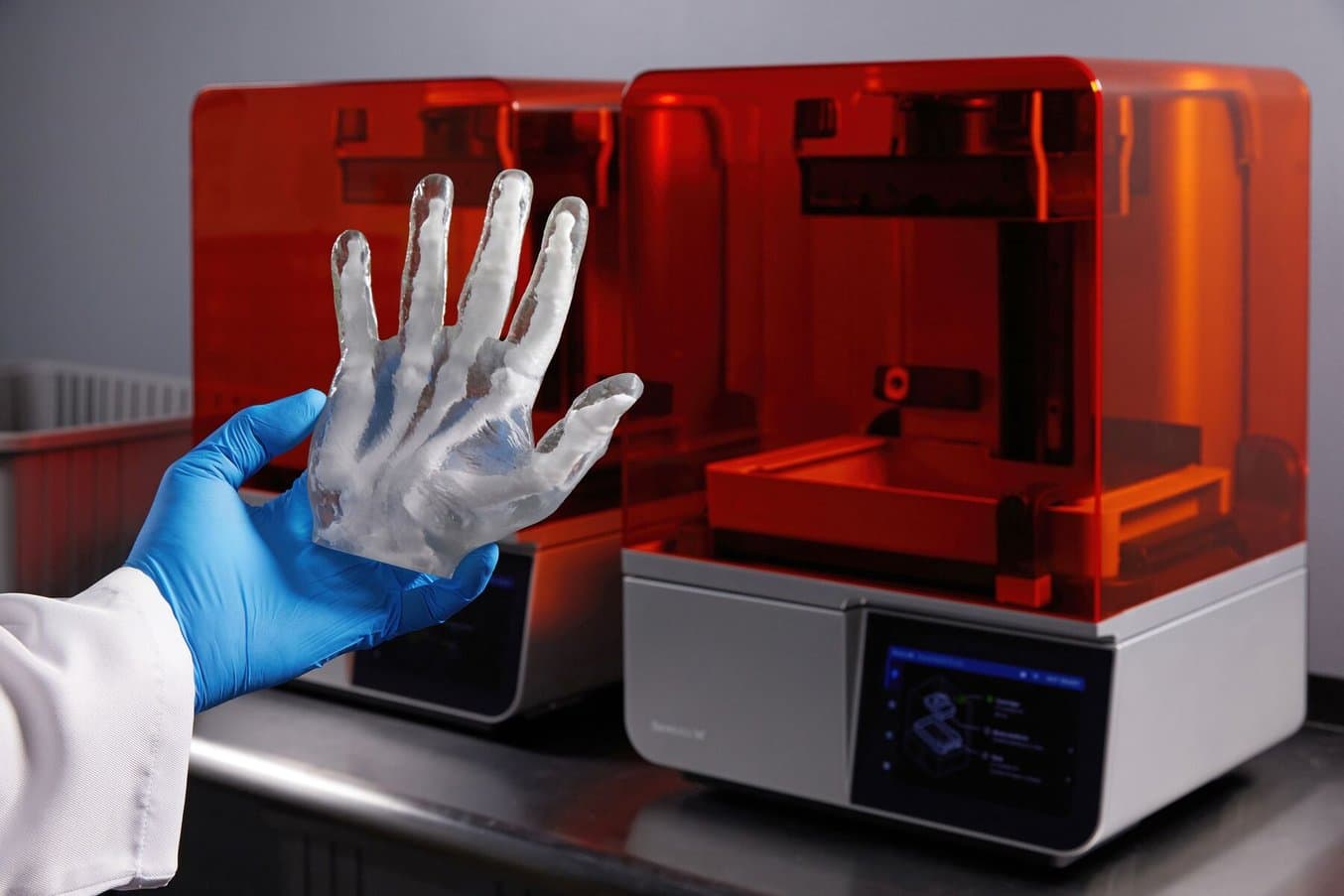

Sterilisierbarkeit

Aufgrund ihrer Hitzebeständigkeit können SLA-Teile auch für den Einsatz in der Medizin und Zahnmedizin sterilisiert werden. SLA-gedruckte Teile halten sowohl Gammasterilisation als auch Dampfsterilisation in einem Autoklav stand.

Der Medizinprodukte-Hersteller restor3D fertigt mit Formlabs-SLA-3D-Druckern chirurgische Instrumente für die Endverwendung. Chirurgische Instrumente werden in der Regel nicht aus Kunststoffen produziert, da diese unter der Hitze und dem Druck des Autoklavierens schmelzen würden. Die von restor3D hergestellten Instrumente bestehen aus einer Kombination von Metall- und Polymerteilen, wodurch sie kostengünstiger sind als herkömmliche Metallinstrumente, aber dem Autoklavieren dennoch standhalten.

Beachten Sie, dass die Fähigkeit, den Sterilisationsbedingungen standzuhalten, nur eine der Anforderungen ist, die an Materialien für den medizinischen Einsatz gestellt werden. Biokompatibilität ist ein komplexes Thema; lesen Sie Formlabs' Leitfaden zu biokompatiblen Kunstharzen für den 3D-Druck für eine ausführliche Erläuterung.

Formlabs' biokompatible Kunstharze: Ein umfassender Leitfaden zur Wahl des richtigen Materials

Formlabs' umfangreiche Materialbibliothek wurde für eine breite Palette von Anwendungen und Funktionen in verschiedenen Branchen entwickelt und beinhaltet unter anderem auch eine Reihe biokompatibler Kunstharze für Anwendungen im Gesundheitswesen. Dieses Dokument soll dabei helfen, unsere biokompatiblen Angebote zu vergleichen und die beste Lösung für Ihre medizinischen Anwendungen zu finden.

Formwerkzeuge, Produktionswerkzeuge und Fertigungshilfsmittel

Viele Fertigungsverfahren, darunter Spritzgießen, Blasformen und Thermoformen, setzen hohe Temperaturen ein. Fertigungswerkzeuge für diese Verfahren werden in der Regel aus Metallen wie Aluminium hergestellt, um eine hohe Festigkeit und Hitzebeständigkeit zu gewährleisten, doch maschinell bearbeitete Formwerkzeuge aus Metall können mit unerschwinglichen Kosten einhergehen. 3D-Druck kann die Durchlaufzeiten und Kosten für Produktionswerkzeuge reduzieren, insbesondere bei der Prototypenentwicklung oder bei Kleinserien – sofern die Materialien den jeweiligen Prozessbedingungen standhalten.

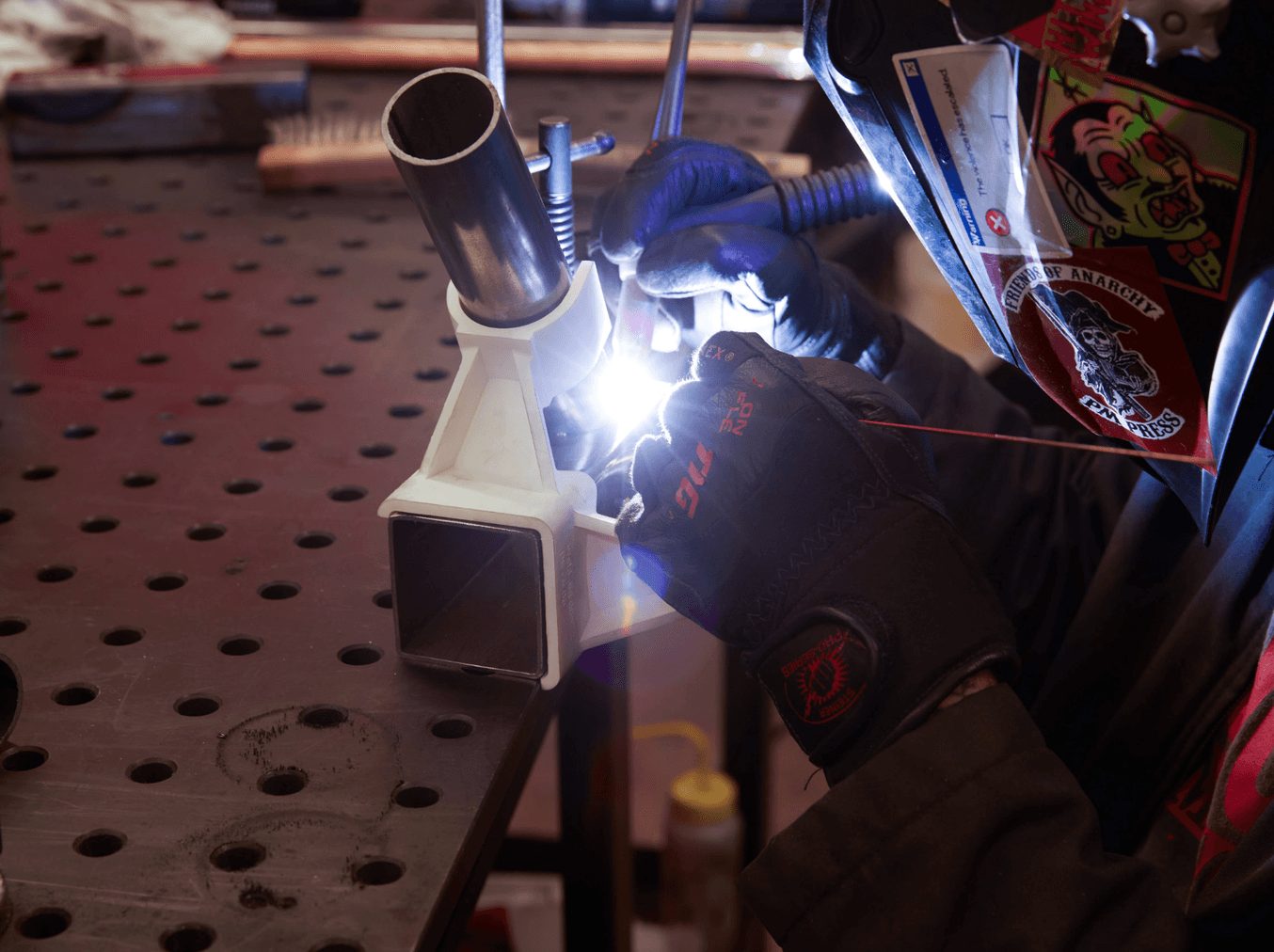

Fertigungshilfsmittel wie Halterungen und Vorrichtungen sind in der Metallverarbeitung von entscheidender Bedeutung, um Präzision, Wiederholbarkeit und Effizienz zu gewährleisten. Die Herstellung von Halterungen und Vorrichtungen mit herkömmlichen Methoden kann jedoch mehrere Wochen beanspruchen, vierstellige Beträge kosten und die Gestaltungsfreiheit einschränken. Red Oak Fabrication ist eine Metallwerkstatt im Südwesten von Iowa, die mit SLA-3D-Druck kundenspezifische Vorrichtungen in wenigen Stunden herstellt, zu einem Zehntel des Preises der CNC-Bearbeitung, und das in komplexen Geometrien und organischen Formen.

Beim Schweißen werden in der Regel Temperaturen von einigen tausend Grad Celsius erreicht – doch die Vorrichtungen kommen nicht in direkten Kontakt mit der Schweißnaht und der Vorgang dauert nur etwa 10 Sekunden. Das Team von Red Oak druckt seine Vorrichtungen mit Rigid 10K Resin, einem harten, glasgefüllten Material mit einer Wärmeformbeständigkeitstemperatur (HDT) von 238 °C bei 0,45 MPa. Das weiße Material weist eine gewisse Schwärzung auf, seine Leistung wird jedoch nicht beeinträchtigt.

Halterungen und Vorrichtungen für die Metallverarbeitung, kostengünstig und schnell

Dieses Whitepaper umreißt eine Methodik zum 3D-Druck von Halterungen, Vorrichtungen und anderen Produktionswerkzeugen für die Metallbearbeitung. Fallstudien aus der Praxis zeigen, wie mit Formlabs-Druckern langlebige, präzise und hitzebeständige Werkzeuge hergestellt werden, die auch in anspruchsvollen Umgebungen gute Leistungen erbringen. Sie zeigen, wie Unternehmen ihre Durchlaufzeiten und Kosten um bis zu 90 % senken und dabei die Anpassung und Komplexität ihrer Werkzeuge verbessern können.

Fazit

Weder FDM- noch SLA-Druck ist dem jeweils anderen Verfahren grundsätzlich überlegen – aber aufgrund ihrer jeweiligen Vor- und Nachteile eignen sich die Technologien für bestimmte Anwendungen mehr als für andere. Während SLA-Materialien vor zehn Jahren noch spröde waren, sind die heutigen Kunstharze fest und zäh und bieten eine Reihe spezialisierter Eigenschaften. Wenn qualitativ hochwertige, leistungsstarke Teile benötigt werden, kann SLA dort ansetzen, wo andere Werkzeuge versagen.

„Mit SLA kann ich so vieles schaffen, was mit FDM unmöglich wäre. Umgekehrt lässt sich das nicht sagen.“

Lukas Hartmann, Hardware-Entwickler, KORG Berlin

Fordern Sie ein kostenloses Probeteil aus einem Formlabs-SLA-Drucker an, um sich aus erster Hand zu überzeugen.