Guide de l'impression 3D flexible : comparaison des processus, des matériaux et des applications

L'impression 3D flexible a toujours été plus compliquée que l'impression 3D avec des matériaux rigides, mais elle devient de plus en plus courante à mesure que les fabricants d'imprimantes 3D progressent à la fois dans le développement du matériel et dans la science des matériaux. Les possibilités de pièces flexibles imprimées en 3D sont presque illimitées : les matériaux flexibles sont nécessaires dans presque tous les aspects de notre vie quotidienne, et l'impression 3D peut ouvrir de nouvelles possibilités de personnalisation et d'optimisation dans ces applications.

Les principales technologies d'impression 3D plastique, le dépôt de fil fondu (FDM), la stéréolithographie (SLA) ou impression 3D résine, et le frittage sélectif par laser (SLS) offrent chacune des matériaux d'impression 3D flexibles. En raison des différences inhérentes à ces technologies, certains de ces matériaux peuvent être mieux adaptés à certaines applications qu'à d'autres.

Dans l'article suivant, nous aborderons les différents types d'imprimantes 3D flexibles, les matériaux d'impression 3D flexibles, notamment les filaments, les résines et les poudres flexibles, ainsi que les avantages et les inconvénients de chacun d'entre eux.

Réserver une consultation gratuite

Contactez nos experts en impression 3D pour une consultation individuelle afin de trouver la bonne solution pour votre entreprise, recevoir une analyse du retour sur investissement, des essais d’impression, et plus encore.

Comparaison : procédés d’impression 3D flexible

| DÉPÔT DE FILAMENT FONDU (FDM) | STÉRÉOLITHOGRAPHIE (SLA) | FRITTAGE SÉLECTIF PAR LASER (SLS) | |

|---|---|---|---|

| Résolution | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Exactitude | ★★★★☆ | ★★★★★ | ★★★★★ |

| Finition de surface | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Volume de production | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Conceptions complexes | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Facilité d’utilisation | ★★★★★ | ★★★★★ | ★★★★☆ |

| Matériaux disponibles | TPU, TPC, TPA, TPE, PLA souple | Résines flexibles Résines biocompatibles Véritable silicone | TPU |

| Dureté Shore | 60 - 100A | 40 - 90A | 90 - 95A |

| Prix | Les imprimantes et les kits d'impression 3D entrée de gamme commencent autour de 200 €. Les imprimantes FDM de bureau professionnelles commencent entre 2000 et 8000 €, et les systèmes industriels autour de 15 000 €. | Les imprimantes 3D résine bas de gamme sont disponibles entre 200 et 1000 €, les imprimantes 3D SLA professionnelles entre 2500 et 10 000 € et les imprimantes 3D résine grand format entre 5000 et 25 000 €. | Les imprimantes 3D SLS industrielles d'atelier commencent à un peu moins de 30 000 € pour l'imprimante et à 60 000 € pour l'ensemble de l'écosystème, y compris les stations de gestion et de nettoyage des poudres. Les imprimantes SLS industrielles traditionnelles coûtent environ 200 000 €. |

| Avantages | Faible coût des matériaux et appareils | Précision Finition de surface lisse Vaste gamme de matériaux flexibles Matériaux biocompatibles disponibles | Pièces fonctionnelles solides Liberté de conception Pas de structures de support Matériaux biocompatibles disponibles |

| Inconvénients | Qualité inférieure Pièces non isotropes Liberté de conception limitée | Sensible à une exposition prolongée aux UV | Finition de surface rugueuse Choix réduit de matériaux |

| Applications | Prototypage de base | Prototypage fonctionnel Fabrication de petites séries, de pièces provisoires ou sur mesure Outillage rapide (moules, modèles) Aides à la fabrication (gabarits, fixations) Applications dentaires et médicales | Prototypage fonctionnel Fabrication de petites séries, de pièces provisoires ou sur mesure Aides à la fabrication (gabarits, fixations) |

Comment choisir une technique d’impression 3D

Vous avez des difficultés à trouver une imprimante 3D plastique qui réponde à vos besoins ? Dans ce guide vidéo, nous comparons les procédés FDM, SLA et SLS selon plusieurs critères d’achat courants.

Impression 3D FDM avec des filaments souples

L'impression 3D FDM, dans laquelle une buse fait fondre une bobine de filament en plastique dur et l'extrude à travers une buse pour fabriquer la forme couche par couche, est peut-être le type d'impression 3D le plus connu en raison de son prix d'entrée de gamme peu élevé et de sa technologie facile d'accès. Il existe de nombreux types de matériaux FDM, qui offrent de nombreux types de filaments flexibles.

Les filaments flexibles pour les imprimantes 3D FDM sont adaptés aux premiers prototypes et aux conceptions simples, mais ils présentent quelques limites. (Source : All3DP)

Avantages et inconvénients de l'impression 3D avec des filaments souples

Les avantages de l'impression 3D FDM avec du filament flexible sont que vous pouvez facilement et à peu de frais produire des pièces ou des prototypes simples et flexibles. Les pièces flexibles imprimées en 3D par FDM présentent une bonne élasticité, une bonne résistance aux impacts, une bonne absorption des vibrations ou des chocs et une bonne élongation. Ces qualités font des filaments flexibles de l'impression 3D FDM la solution idéale pour les premiers prototypes d'amortisseurs, d'actionneurs ou d'outils de fin de bras, de boîtiers souples et d'enceintes extensibles.

Cependant, comme le filament flexible conserve certaines de ces propriétés extensibles même à l'état fondu lors de l'extrusion, il y a souvent des problèmes de qualité d'impression lors de l'impression 3D FDM de matériaux flexibles. Les caractéristiques de conception telles que les surplombs et les ponts entraînent souvent des problèmes tels que le filage, une finition de surface inégale, l'encrassement des extrudeuses et des performances mécaniques médiocres. Les pièces imprimées en 3D par FDM n'étant pas chimiquement isotropes dans la direction de l'axe Z, les couches peuvent se séparer pendant l'allongement. Si l'objectif de la pièce est de s'étirer et de rebondir, cette séparation entraînera souvent une défaillance de la pièce.

En outre, toute secousse accidentelle ou tout écart par rapport à la trajectoire programmée de l'extrudeuse peut nuire au durcissement des filaments souples. Il est donc important de savoir que la machine doit rester parfaitement immobile pendant l'impression, tandis que la buse et l'extrudeuse doivent se déplacer très lentement pour laisser au filament flexible le temps de s'échapper et de durcir.

Imprimantes 3D pour filaments souples

La plupart des imprimantes 3D FDM sont compatibles avec un certain type de filament flexible. Une bonne pratique pour limiter la recherche d'une imprimante FDM mieux adaptée aux matériaux souples consiste à rechercher une imprimante capable de chauffer l'extrudeuse jusqu'à environ 220 °C et disposant d'un lit chauffé, d'une extrudeuse à entraînement direct (pour minimiser le filage), de vitesses d'alimentation contrôlables (pour modifier la vitesse à laquelle le filament souple est extrudé), et d'un ventilateur de refroidissement.

Comparaison des filaments flexibles populaires pour l'impression 3D FDM

Les filaments flexibles pour l'impression 3D peuvent tous être classés dans la catégorie des élastomères thermoplastiques (TPE), car ils sont modifiés par la chaleur et présentent des propriétés élastomériques, bien que le terme TPE puisse également désigner un type de filament spécifique. Les cinq filaments flexibles les plus courants pour l'impression 3D sont les suivants :

TPU (polyuréthane thermoplastique) : le TPU est l'un des types de filaments flexibles les plus courants. Il est solide, peut supporter les chocs et l'usure générale due à l'utilisation, et peut être disponible en différentes couleurs. De nombreux produits qui semblent être en caoutchouc sont en fait fabriqués en TPU. Le TPU est légèrement plus rigide que les autres élastomères thermoplastiques et est donc le filament d'impression 3D flexible le plus facile à imprimer, car il y a moins de risques de filage ou de suintement. L'impression 3D FDM avec un filament TPU flexible est utile pour les premières étapes du prototypage, mais pour les prototypes fonctionnels et les pièces à usage final, ses qualités anisotropes peuvent conduire à des performances inférieures.

TPC (co-polyester thermoplastique) : le TPC est un filament d'impression 3D flexible à base de polyester qui présente une bonne stabilité thermique et une bonne résistance chimique, mais qui est moins flexible que d'autres TPE. Les pare-chocs, les conduits d'air flexibles et les boîtiers, couvercles et enceintes plus souples destinés à protéger contre la compression ou les chocs sont des exemples courants de pièces TPC. Lorsque vous imprimez avec du TPC, il est important d'amener le matériau à une température ambiante avant de charger l'imprimante, d'utiliser une extrudeuse à entraînement direct et de veiller à ce que la température de l'extrudeuse soit d'au moins 230 °C.

TPA (polyamide thermoplastique) : le TPA est un copolymère chimique de TPE et de nylon flexible qui est lisse et très flexible. Cette combinaison de deux matériaux d'impression 3D flexibles bien connus permet d'obtenir un filament lisse, doux et souple. Le TPA peut résister à des chocs ou à des pressions répétés et est très durable. Les pièces qui doivent être torsadées, pliées ou étirées de manière répétée peuvent être imprimées en TPA : ces propriétés font du TPA un matériau idéal pour les prototypes fonctionnels, les objets de technologie portable et les composants d'ingénierie. La plupart des filaments TPA ont une dureté Shore d'environ 80A, ce qui est similaire à ce que l'on considère souvent comme du caoutchouc.

TPE (élastomère thermoplastique) : comme indiqué ci-dessus, le terme TPE peut désigner tous les élastomères thermoplastiques ou un matériau spécifique. Le filament TPE est très élastique et souple, et il est plus difficile à imprimer que son homologue plus rigide, le TPU. Le filament TPE flexible a tendance à couler ou à surchauffer, ce qui l'empêche de conserver la forme de la buse. Il doit donc être imprimé très lentement, avec une imprimante 3D qui peut contrôler facilement et précisément la température de l'extrudeuse. Le filament flexible TPE est un bon choix de matériau pour l'impression 3D d'objets de technologie portable tels que les bracelets ou de biens de consommation tels que les étuis de téléphone qui peuvent être étirés autour de l'appareil.

PLA souple : le PLA souple est un filament flexible fabriqué à partir de fibres organiques traitées avec des produits chimiques. Il peut facilement prendre une forme rigide, mais reprend sa forme initiale sous l'effet de la pression. En raison de cette rigidité, il est couramment utilisé pour les prototypes de pneus ou les pièces caoutchouteuses résistantes qui doivent conserver leur forme et leur taille. Bien que le PLA souple soit l'un des filaments les plus faciles à imprimer, il est plus susceptible de bloquer l'extrudeuse et la vitesse d'impression doit être réduite.

| Matériau | Dureté Shore | Allongement à la rupture | Idéal pour |

|---|---|---|---|

| Filament TPU | 60 - 98A | 300 - 600 % | Prototypage de pièces en caoutchouc |

| Filament TPC | 85 - 100A | 350 - 530 % | Prototypage, outillage, pièces flexibles plus dures |

| Filament en TPA | 70 - 95A | 350 - 500 % | Pièces et prototypes souples et extensibles |

| Filament TPE | 70 - 95A | 150 - 900 % | Pièces et prototypes souples et extensibles |

| PLA souple | 90 - 95A | 300 % | Prototypage de pièces en caoutchouc |

Impression 3D résine avec des matériaux flexibles

Les imprimantes 3D résine, telles que les imprimantes 3D stéréolithographiques (SLA), utilisent un laser ou une autre source de lumière pour polymériser une cuve de plastique liquide, une couche à la fois, et offrent de nombreuses options pour les matériaux d'impression 3D flexibles.

Les fabricants d'imprimantes 3D résine fabriquent pour la plupart leurs propres matériaux, de sorte qu'il n'est pas aussi facile de les identifier et de les regrouper que les filaments flexibles de l'impression 3D FDM. Cependant, ils partagent tous des caractéristiques et des considérations d'impression similaires et peuvent être utilisés pour une large gamme d'applications dans de nombreux secteurs.

Avantages et inconvénients de l'impression 3D avec des résines souples

Silicone 40A Resin de Formlabs est un matériau 100 % en silicone idéal pour les pièces soumises à une compression, une flexion ou un fléchissement répétés ou prolongés.

Flexible 80A Resin de Formlabs est un matériau flexible qui convient parfaitement au prototypage de pièces telles que des poignées ou des manches.

Il existe des dizaines de résines disponibles, spécialement conçues par les fabricants pour différentes applications. Ils vont des matériaux souples qui ressemblent beaucoup au silicone moulé industriellement aux matériaux plus durs qui s’apparentent au caoutchouc dur.

Comme les imprimantes résine durcissent les plastiques liquides à l'aide d'une source lumineuse, les couches sont chimiquement liées les unes aux autres dans toutes les directions. Cela signifie que les pièces ont des propriétés mécaniques isotropes et, contrairement aux pièces FDM, ne sont pas sujettes à la séparation le long de l'axe Z. Les pièces imprimées en 3D résine sont également étanches à l'eau et à l'air, et peuvent être utilisées pour les joints d'étanchéité dans les applications robotiques sous-marines, les jauges de carburant et d'autres situations où des pièces telles que des tubes complexes doivent être imprimés.

Cette technique se prête également à la création de pièces avec des surfaces lisses, des lignes de couche peu nombreuses ou presque invisibles et d'une grande précision. Les résines d'impression 3D flexibles sont idéales pour les applications telles que les prototypes fonctionnels, les pièces d'utilisation finale pour la production de pièces provisoires ou personnalisées, ainsi que les gabarits, les fixations et les pièces d'outillage qui nécessitent des tolérances étroites.

Un inconvénient de l'impression 3D avec des résines flexibles est que les pièces imprimées sont plus sensibles à la lumière UV et, comme d'autres matériaux d'impression 3D flexibles, elles peuvent être plus difficiles à travailler que des résines plus rigides.

Imprimantes 3D pour les résines flexibles

La disponibilité des matériaux pour l'impression 3D résine dépend fortement du type d'imprimante. Contrairement à l'impression 3D FDM, où des types de plastique communs sont disponibles pour différents types d'imprimantes, les fabricants SLA formulent et créent souvent leurs propres matériaux.

Formlabs propose la plus grande variété de résines flexibles pour sa gamme d'imprimantes 3D de bureau et grand format, y compris des matériaux biocompatibles qui permettent une vaste gamme d'applications dans les domaines de la santé et de la fabrication de dispositifs médicaux. Il existe de nombreux types de résines, caractérisées par différentes duretés Shore et dont les propriétés mécaniques sont similaires à celles des plastiques courants, tels que le silicone ou le caoutchouc.

Comparaison des résines de la famille Elastic et Flexible

Silicone 40A Resin se base sur la technologie en instance de brevet Pure Silicone Technology™ de Formlabs pour imprimer en interne des pièces en silicone véritable, et ce en quelques heures à peine.

BioMed Elastic 50A Resin est un matériau doux, élastique et de qualité médicale pour les applications nécessitant confort, biocompatibilité et transparence.

-

Silicone 40A Resin est le premier matériau d'impression 3D abordable 100 % en silicone. Avec une dureté Shore de 40A, un allongement à la rupture de 230 % et une résistance au déchirement de 12 kN/m. Elles sont parfaites pour les applications nécessitant souplesse et durabilité, même en cas d'étirements, de flexions ou de compressions répétées. Les pièces fabriquées avec Silicone 40A Resin ont une résilience au rebond de 34 %, une excellente résistance chimique et thermique (-25 °C jusqu'à 125 °C), et peuvent intégrer des caractéristiques fines aussi petites que 0,3 mm et des formes complexes qui seraient difficiles à réaliser avec des méthodes de fabrication traditionnelles. Silicone 40A Resin est parfaite pour le prototypage rapide et la production personnalisée ou en petite série de pièces à usage final destinées à des environnements fermés. Cette résine est également idéale pour la création sur mesure de supports et de fixations, de composants de dispositifs médicaux, de prothèses sur mesure, d'applications d'audiologie et de pièces à géométrie complexe difficiles à fabriquer avec des méthodes traditionnelles.

-

Elastic 50A Resin est un matériau flexible adapté au prototypage de pièces normalement conçues en silicone. Ce matériau a une dureté Shore de 50A et est parfait pour réaliser des pièces qui peuvent se plier, s’étirer, être comprimées et résister à des contraintes cycliques sans se déchirer et qui retrouvent rapidement leur forme initiale. Choisissez Elastic 50A Resin pour des applications telles que les objets de technologie portable, les boîtiers et enceintes extensibles et les boutons compressibles.

-

Flexible 80A Resin est un matériau rigide avec une surface douce au toucher qui présente une dureté Shore de 80A et reproduit la flexibilité des silicones plus durs, du caoutchouc ou du TPU. Associant souplesse et résistance, Flexible 80A Resin peut supporter des contraintes de pliage, de flexion et de compression, même lors de cycles répétés. Elle est idéale pour réaliser des prototypes d'objets tels que des poignées, des prises, des surmoules, des rembourrages, des amortisseurs, des absorbeurs de chocs, des joints, des garnitures et des masques.

-

Rebound Resin est un matériau d'impression 3D élastique avec une dureté Shore de 86A qui offre des propriétés uniques pour les applications finales. Avec une résistance au déchirement cinq fois supérieure, une résistance à la rupture par traction trois fois supérieure et un allongement deux fois supérieur à ceux des autres matériaux élastomères disponibles sur le marché, Rebound Resin est parfaite pour imprimer en 3D des pièces souples et résistantes. L’allongement élevé de Rebound Resin en fait le matériau parfait pour les pièces extensibles comme les poignées ou les manches. Elle est suffisamment résistante pour supporter des compressions ou des tensions constantes, et est donc parfaite pour fabriquer des joints complexes et durables.

-

BioMed Elastic 50A Resin et BioMed Flexible 80A Resin sont des matériaux biocompatibles conformes aux normes ISO 10993 et USP Class VI et produits dans une installation enregistrée auprès de la FDA et certifiée ISO 13485 : les professionnels de la santé peuvent donc utiliser ces produits en toute confiance. Ils sont idéaux pour l'impression directe de dispositifs médicaux et de modèles élastomères et biocompatibles.

| Matériau | Dureté Shore | Allongement à la rupture | Idéal pour : |

|---|---|---|---|

| Silicone 40A Resin de Formlabs | 40A | 230 % | Prototypes fonctionnels, unités de validation, petites séries de pièces en silicone, dispositifs médicaux personnalisés, fixations flexibles, outils de masquage, moules souples pour le coulage d'uréthane ou de résine |

| Elastic 50A Resin de Formlabs | 50A | 160 % | Prototypage d'objets de technologie portables (bracelets), de boîtiers et d'enveloppes extensibles et de boutons compressibles |

| BioMed Elastic 50A Resin de Formlabs | 50A | 150 % | Applications flexibles et biocompatibles telles que les modèles de tissus mous à utiliser en salle d'opération ou pour des études, les prototypes de dispositifs médicaux et les pièces en silicone. |

| Flexible 80A Resin Formlabs | 80A | 120 % | Prototypes d'objets tels que des poignées, des prises, des surmoules, des rembourrages, des amortisseurs, des absorbeurs de chocs, des joints, des garnitures et des masques. |

| BioMed Flex 80A Resin de Formlabs | 80A | 135 % | Applications flexibles et biocompatibles telles que les modèles de cartilage ou de ligament à utiliser en salle d'opération ou pour l'étude, les prototypes de dispositifs médicaux et les pièces en caoutchouc. |

| Rebound Resin de Formlabs | 86A | 300 % | Applications spécifiques, prototypes de semelles intermédiaires |

Commander un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous vous enverrons un échantillon gratuit en résine flexible imprimé en 3D.

Présentation de Silicone 40A Resin

Au cours de ce webinaire, nos experts en impression 3D vous expliqueront les principaux avantages et applications de Silicone 40A Resin, et vous présenteront les flux de travail ainsi que les propriétés de ce matériau.

Impression 3D SLS avec des poudres flexibles

Le frittage sélectif par laser (SLS) fait référence au processus d'impression 3D par fusion sur lit de poudre, dans lequel un laser fusionne les particules de poudre couche par couche. La poudre inutilisée supporte les pièces pendant l’impression, ce qui permet de créer des modèles complexes interconnectés sans devoir ajouter de structures de support. Comme pour l'impression 3D FDM, les fabricants d'impression 3D SLS proposent des poudres familières et bien connues dans le monde de l'ingénierie, telles que le nylon et le TPU.

Avantages et inconvénients de l'impression 3D avec des matériaux souples Poudres

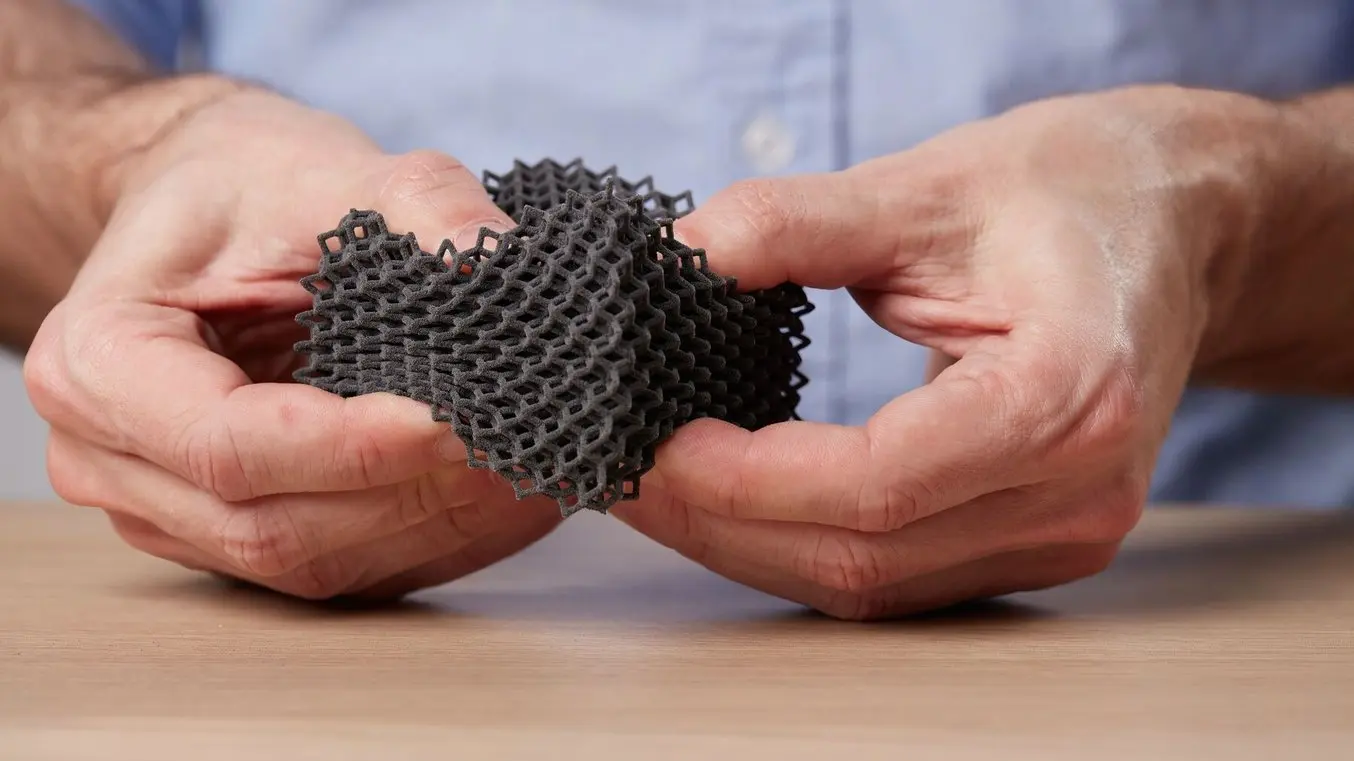

Semelle imprimée en TPU 90A Powder sur les imprimantes de la série Fuse.

L'impression avec des poudres SLS présente de nombreux avantages pour la réalisation de pièces flexibles, résistantes et géométriquement complexes. La nature autoportante du lit de poudre permet d'imprimer des pièces sans supports, ce qui accélère le post-traitement et permet de réaliser des formes qui seraient difficiles à imprimer avec les technologies SLA ou FDM. Les écosystèmes SLS tels que celui de la série Fuse peuvent recycler la poudre, ce qui permet d'améliorer l'efficacité et de réduire le coût par pièce.

Les poudres SLS flexibles sont solides, flexibles et extrêmement durables, ce qui donne accès à des biens de consommation finale ou à des pièces de qualité industrielle dans des secteurs tels que l'automobile, l'aérospatiale ou la fabrication d'appareils médicaux. L'impression SLS crée également des pièces qui sont liées mécaniquement les unes aux autres à l'intérieur des couches, de sorte que les pièces SLS flexibles ne se déchirent pas le long des lignes de couche.

Cependant, certaines des limites de l'impression 3D SLS s'appliquent également à l'impression avec des poudres flexibles. Les imprimantes 3D SLS sont plus limitées dans leur capacité à produire des matériaux à très faible dureté Shore, de sorte que la plage d'élasticité est plus petite que celle de la fabrication traditionnelle. Les pièces imprimées présentent également un état de surface légèrement rugueux, qui peut toutefois être facilement amélioré à l'aide de solutions de post-traitement.

Imprimantes 3D pour l'impression 3D SLS flexible

La plupart des fabricants d'imprimantes SLS proposent un matériau souple compatible avec au moins un modèle de leur technologie SLS. Cependant, tous les fabricants n'offrent pas la possibilité de passer d'un matériau à l'autre ou ne fournissent pas de considérations sur le flux de travail pour ce faire. Étant donné que de nombreuses poudres SLS disponibles sur le marché sont des versions d'un type de nylon, il est souvent possible de passer d'une poudre à l'autre, mais ce n'est pas conseillé. Cependant, il est souvent impossible de passer d’une poudre de nylon à une poudre TPU.

Le flux de travail des imprimantes 3D SLS de la série Fuse de Formlabs permet de passer des poudres de nylon à TPU 90A Powder après un nettoyage approfondi de l'imprimante et de l'unité de post-traitement qui l'accompagne. Essayer de nouvelles poudres SLS ne doit pas être impossible ou trop cher : avec la série Fuse et la Fuse Sift, les utilisateurs peuvent essayer d'imprimer avec différentes poudres SLS flexibles sans avoir à acheter un écosystème complètement nouveau.

Comparer les poudres SLS flexibles de Formlabs

Structure en treillis imprimée en TPU 90A Powder sur la série Fuse.

Montures de lunettes flexibles imprimées avec Nylon 11 Powder sur les imprimantes de la série Fuse.

L'impression 3D SLS offre la plupart des mêmes matériaux flexibles que l'impression FDM. La poudre SLS flexible la plus courante est le TPU, mais le TPA, le TPC et le TPE sont tous disponibles sous forme de poudre, même si ce n'est pas le cas pour tous les systèmes des fabricants. Outre ces poudres élastomères, des matériaux plus rigides comme le nylon 11 peuvent également se plier et reprendre leur forme initiale lorsqu'ils sont imprimés dans des formes fines.

| Matériau | Dureté Shore | Allongement à la rupture | Idéal pour : |

|---|---|---|---|

| TPU 90A Powder de Formlabs | 90A | 310 % (XY) 110% (Z) | Objets de technologie portable, orthèses, prothèses, joints d'étanchéité, masques, ceintures, bouchons, tubes, rembourrage, amortisseurs |

| Nylon 11 Powder de Formlabs | n/a | 40 % | Produits de consommation à paroi mince, composants automobiles, orthèses, prothèses |

Commander un échantillon SLS gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous vous enverrons gratuitement un échantillon de pièce SLS flexible imprimée sur le Fuse 1+ 30W.

Lancez-vous dans l'impression 3D flexible

L'un des avantages de la fabrication additive est la possibilité de choisir un matériau pour votre application spécifique : il existe un grand nombre de filaments, de résines et de poudres différents. Pour les pièces flexibles imprimées en 3D qui se comportent comme des caoutchoucs, des silicones ou des élastomères thermoplastiques fabriqués traditionnellement, il existe de nombreuses technologies, fabricants et matériaux parmi lesquels choisir.

L'écosystème SLA de Formlabs rend l'impression 3D résine flexible facile et intuitive grâce à la combinaison d'un matériel fiable et de matériaux spécialisés et avancés développés pour des applications et des secteurs ciblés. Il existe une large gamme de matériaux flexibles disponibles pour les écosystèmes Form 3/B/+ et Form 3L/3BL, y compris des matériaux biocompatibles qui permettent de nouvelles applications dans le domaine des soins de santé et de la fabrication de dispositifs médicaux. Les étapes de post-traitement sont également gérées proprement et simplement par des solutions de post-traitement automatisées, ce qui rend l'impression 3D résine flexible facile et propre.

La technologie d'impression 3D SLS est parfaitement adaptée au prototypage fonctionnel et aux flux de production. Avant l'introduction des imprimantes de la série Fuse, il existait très peu de solutions abordables pour les petites et moyennes entreprises ou pour étendre les écosystèmes SLS existants. Aujourd'hui, il existe plusieurs options pour l'impression 3D SLS de pièces flexibles, grâce à la disponibilité de matériaux spécifiquement conçus pour créer des pièces flexibles ressemblant à du caoutchouc, comme TPU 90A Powder, ainsi que des poudres conçues pour apporter de la flexibilité, comme le Nylon 11 Powder.

Les pièces flexibles imprimées en 3D ouvrent des possibilités dans de nouveaux secteurs, qu'elles soient imprimées en filaments flexibles, en résines ou en poudres. L'impression 3D peut aider les ingénieurs, les concepteurs, les fabricants et les professionnels de la santé à réduire leurs coûts, à améliorer leurs produits et à accroître l'efficacité de leurs flux de travail. Les imprimantes SLS de la série Fuse ainsi que les machines SLA de la série Form permettent désormais d'imprimer des pièces jusqu'alors impossibles à fabriquer, telles que des joints, des produits d'étanchéité, des composants antichocs, des tuyaux et de nombreux autres composants flexibles. Commandez un échantillon gratuit de pièce flexible imprimée par SLA ou SLS ou parlez à un expert pour discuter de votre application et de vos besoins.