Il est essentiel pour les fabricants de maximiser la vitesse de production tout en maintenant une haute qualité des pièces.

Dans ce guide, nous décrivons les principes qui sous-tendent la création en interne de gabarits, fixations et autres aides à la fabrication efficaces, en mettant l'accent sur l'utilisation de l'impression 3D pour réduire les coûts, raccourcir les délais de développement et créer des flux de production plus efficaces, de l'ingénieur concepteur au technicien de l'atelier de fabrication.

Que sont les gabarits et fixations ?

Les gabarits et fixations sont des outils utilisés dans les procédés de fabrication et d'assemblage pour tenir, assister, fixer ou sécuriser des produits et des équipements.

Dans leur forme la plus élémentaire, les gabarits et les fixations maintiennent une pièce dans une position spécifique tout en supportant les forces d'une opération secondaire, sans que la pièce maintenue ne subisse de déviation, de mouvement ou de rotation. En tant que tels, ils font partie d'un groupe plus large d'outils appelés aides à la fabrication, car ils facilitent, optimisent ou améliorent l'efficacité de divers procédés de fabrication et d'assemblage.

Comment imprimer en interne des gabarits, des fixations et d'autres dispositifs d'aide à la fabrication

Ce livre blanc explique comment créer des gabarits, des fixations et d'autres aides à la fabrication en interne

Différence entre gabarits et fixations

Bien que les gabarits et les fixations soient tous deux utilisés en contact avec des produits et soient appelés dispositifs de maintien, ils ont des utilisations légèrement différentes :

-

Gabarits : outils et dispositifs conçus pour tenir la pièce à usiner, ou le produit, tout en guidant l'équipement afin d'assurer un alignement correct et d'éviter les erreurs d'orientation ou les dommages

-

Fixations : pinces, mâchoires, étaux, mandrins, vilebrequins ou autres dispositifs qui tiennent la pièce à usiner pour la fixer pendant les processus secondaires

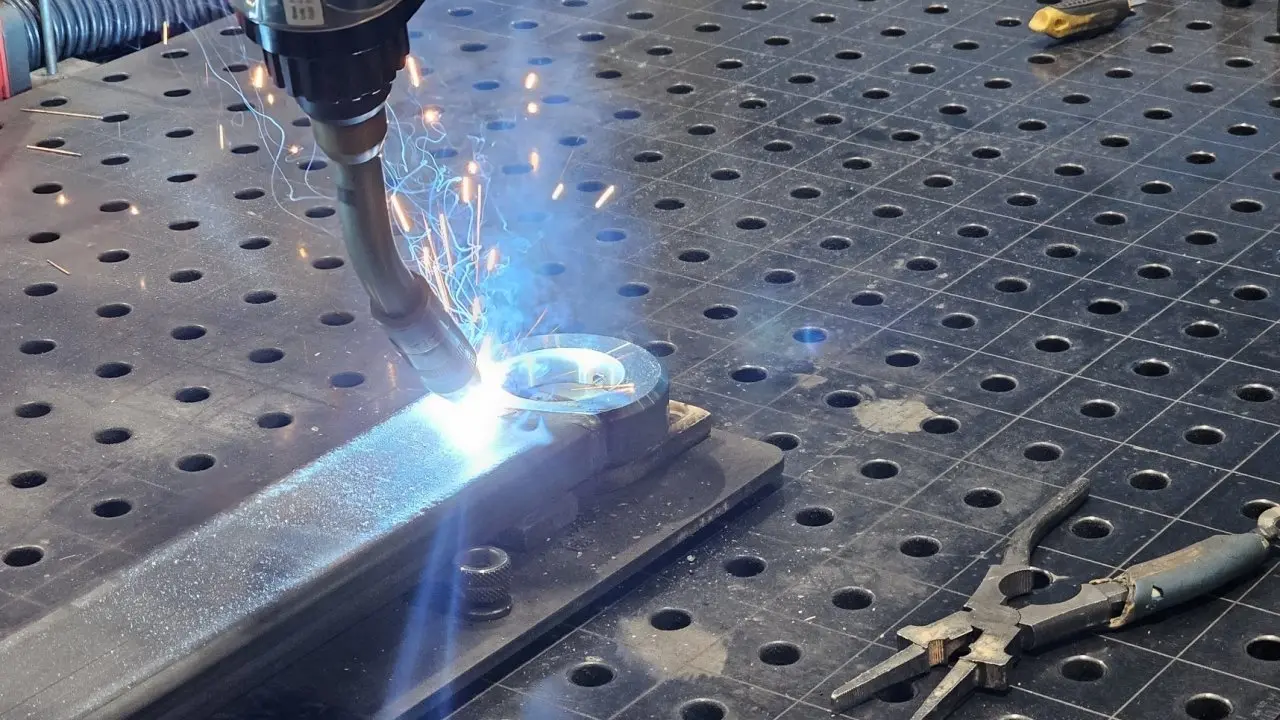

Les gabarits et les fixations sont généralement personnalisés pour correspondre étroitement à la géométrie unique d'une pièce particulière et, dans le cas des gabarits, ils peuvent également être personnalisés en fonction de l'équipement. Les gabarits et fixations sont couramment utilisés dans des processus tels que le soudage, le perçage, le moulage ou l'assemblage.

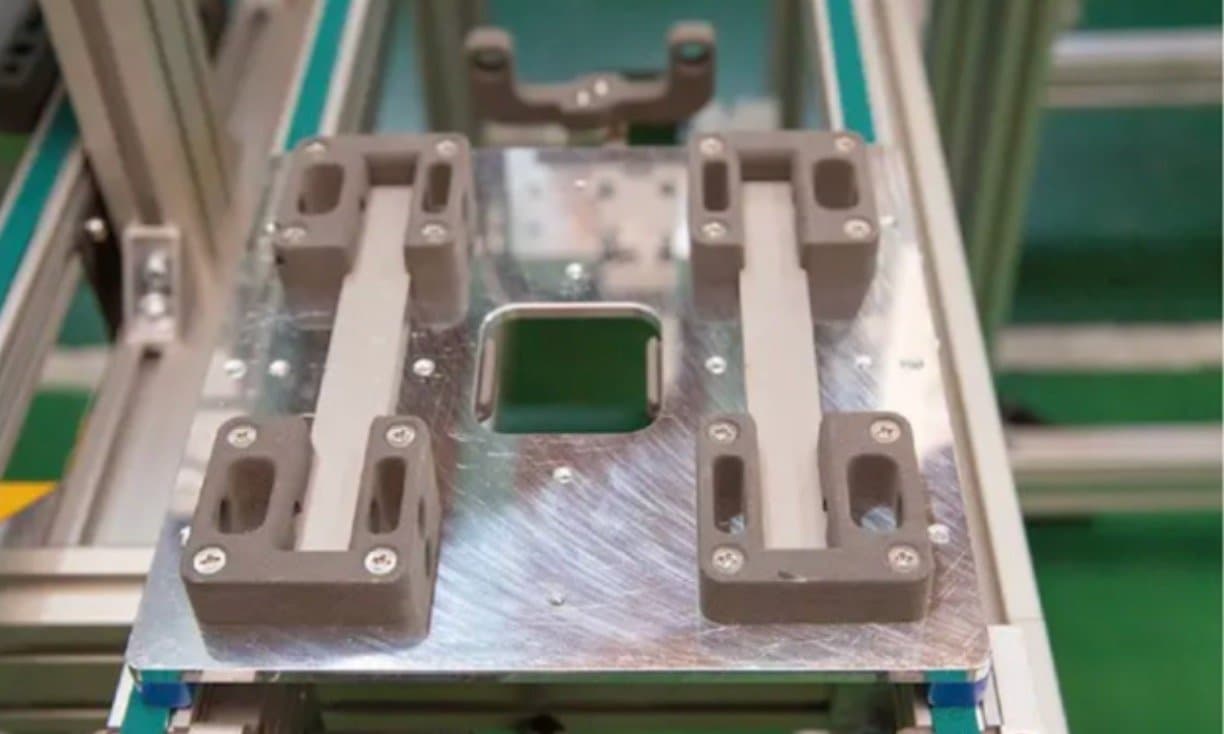

Un gabarit ou un guide contient la pièce et guide l'outil imprimé en Durable Resin sur une imprimante 3D SLA de Formlabs.

Une fixation test réalisée par Dorman Products (à droite) pour les essais de tuyaux sous pression et les calibre à limites, imprimée en 3D avec la Form 3 en Grey Resin.

Production rapide de fixations personnalisées pour le soudage grâce à l’impression 3D

Découvrez comment optimiser votre processus d’outillage pour accélérer le prototypage rapide et la production de petites séries de pièces métalliques grâce à des fixations de soudage rapides et modulables. Notre coordinateur de l’atelier d’usinage R&D partage les meilleures pratiques pour l’impression 3D de fixations de soudage, en couvrant les instructions de conception, l’analyse thermique de l’outil, des exemples concrets et une évaluation des coûts.

À quoi servent les gabarits et fixations ?

Les gabarits et fixations sont utilisés dans de nombreux types de procédés de fabrication, pour améliorer l'efficacité, pour résoudre des problèmes, et pour réduire les coûts dans l'atelier de fabrication. Les fabricants utilisent de grands appareils standardisés pour des procédés répétitifs tels que le fraisage, le moulage ou l'usinage, mais chaque production est différente. Les gabarits et fixations sont les solutions qui permettent à un appareil de travailler pour de nombreux produits différents.

Traditionnellement, de nombreux fabricants d'équipements fournissent des aides à la fabrication avec leurs appareils, mais ces aides sont généralement normalisées pour s'adapter à un certain ensemble de paramètres. La normalisation se traduit également par des pièces métalliques plus lourdes et volumineuses, qui peuvent être difficiles à manipuler et qui risquent de ne pas s'ajuster à toute la gamme de produits que l'acheteur de l'appareil créera. Des gabarits et fixations personnalisés sont alors nécessaires pour que les appareils fonctionnent même si de nouveaux produits et processus voient le jour.

Imprimez en 3D des gabarits et des fixations pour améliorer votre processus de fabrication

Regardez ce webinaire pour apprendre comment imprimer en 3D des gabarits, des fixations et des outils personnalisés en interne afin d'optimiser votre processus de fabrication et de réduire les coûts de production.

Types de gabarits et fixations

Il existe autant de types de gabarits et fixations qu'il y a de procédés de fabrication et de pièces : chaque gabarit et fixation est conçu pour remplir une fonction spécifique pour une pièce spécifique. Ils peuvent être aussi simples que des blocs, ou aussi compliqués que des vilebrequins en plusieurs pièces.

Voici plusieurs types de gabarits et de fixations couramment utilisés dans le cadre de la fabrication. Nombre de ces types de gabarits peuvent également être utilisés comme fixations, c'est-à-dire qu'un gabarit peut guider une pièce d'équipement, mais aussi simplement tenir la pièce en place.

| Gabarits | Fixations | |||

|---|---|---|---|---|

| Gabarits de moulage | Fixations à mâchoires souples | |||

| Gabarits d'usinage | Pinces | |||

| Gabarits d'assemblage | Étaux | |||

| Gabarits de peinture, de revêtement et de post-traitement | Mandrins | |||

| Gabarits de formage | Vilebrequins | |||

| Inspection/vérification des fixations |

Les gabarits, fixations et pièces de rechange sont tous considérés comme des aides à la fabrication, et peuvent être imprimés en 3D en interne de manière efficace et rentable pour réduire les temps d'arrêt et améliorer la productivité.

Comment fabriquer vos propres gabarits et fixations

Traditionnellement, les gabarits et fixations sont moulés, usinés ou fraisés et sont souvent fabriqués par le fabricant de l'appareil sur lequel ils seront utilisés. Par exemple, un fabricant de perceuses peut produire et fournir une série de fixations de guide de perçage avec la perceuse. Bien que ces gabarits et fixations puissent fonctionner pour plusieurs pièces, ils ne sont conçus que pour un petit nombre de produits, ce qui laisse les fabricants dans l'embarras lorsqu'ils ont un produit nouveau ou modifié.

En raison de ces limitations, l'impression 3D devient une méthode plus largement utilisée pour fabriquer des aides à la fabrication telles que des gabarits et des fixations. Les gabarits et fixations imprimés en 3D peuvent être fabriqués à la demande et en interne, et sont rentables à produire en faibles quantités ou pour des applications personnalisées.

Conception de gabarits et fixations personnalisés

La conception de gabarits et fixations personnalisés peut être facilement réalisée avec des outils de mesure appropriés et une méthode de fabrication permettant d'obtenir des géométries complexes, comme l'impression 3D. Tout d'abord, concevoir le modèle en CAO sur la base des dessins CAO, des mesures au pied à coulisse ou des scans en 3D des pièces et de l'équipement. Votre conception peut être imprimée en 3D, usinée ou utilisée comme master pour créer un moule.

Meilleures pratiques pour la conception de gabarits et fixations personnalisés

Il existe plusieurs façons d'optimiser votre processus de conception de gabarits et fixations personnalisés, notamment :

-

Complexité géométrique croissante : L'impression 3D permet d'obtenir des caractéristiques complexes et d'ajouter des chiffres, des noms, des dates et d'autres informations pertinentes sans coût supplémentaire.

-

Réduction du nombre de pièces : Les gabarits et fixations en plusieurs parties ont toujours été moulés avec un certain degré de difficulté, mais ils peuvent souvent être imprimés en 3D en une seule pièce, ce qui simplifie le flux de travail.

-

Intégration de caractéristiques de référence dans la conception : Les gabarits et fixations qui intègrent une caractéristique idéalisée, telle qu'un angle droit parfait, facilitent l'inspection de la pièce finie et la rendent plus précise.

-

Renforcement pour accroître la rigidité : L'ajout de nervures et de congés de renforcement permet d'obtenir une structure supplémentaire sans augmenter considérablement le coût ou la durée de fabrication de la pièce.

-

Ajouter des pièces filetées pour améliorer la durabilité : Ajouter des inserts filetés ou des poches aux pièces imprimées en 3D pour retenir les écrous pendant le serrage d'un boulon permet d'améliorer la durabilité d'un gabarit ou d'une fixation imprimés en 3D.

-

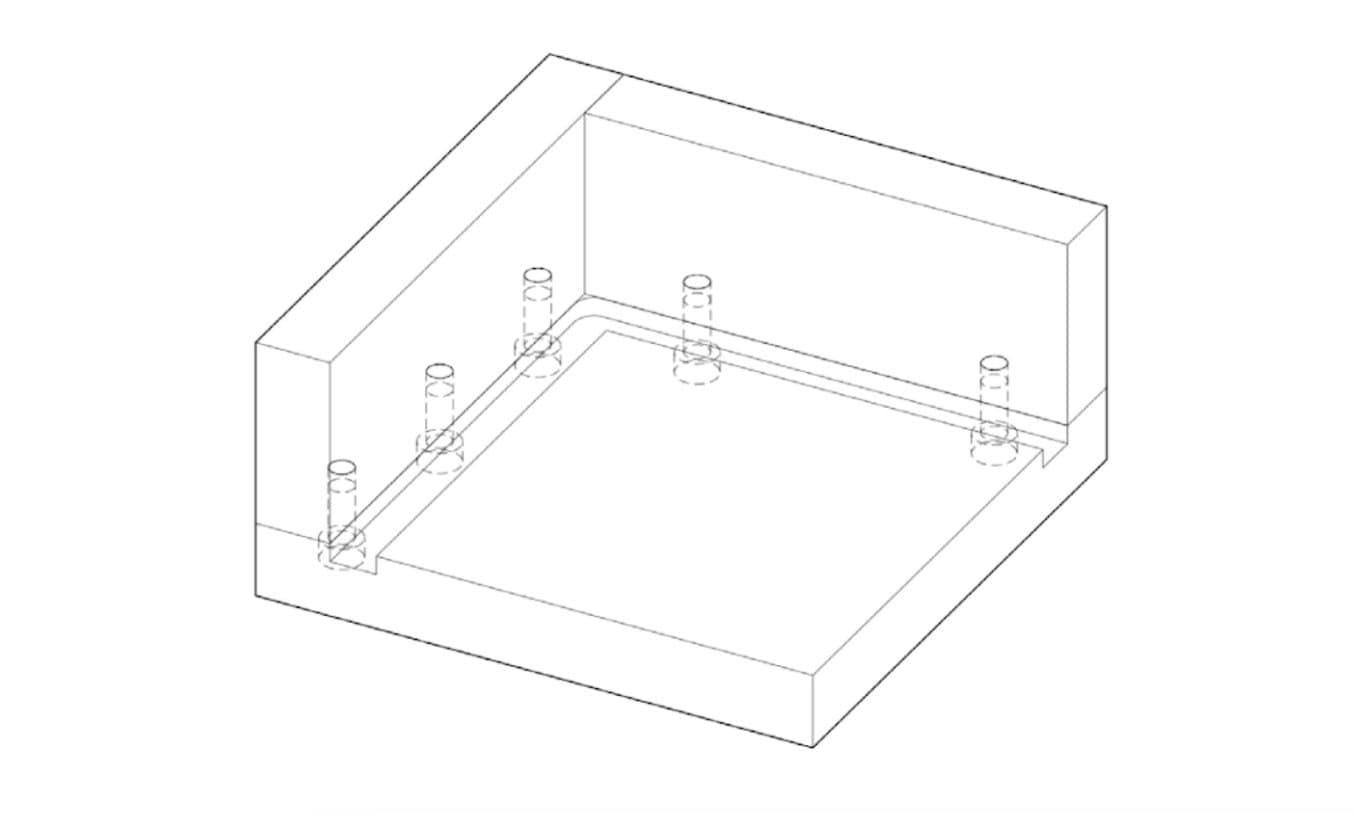

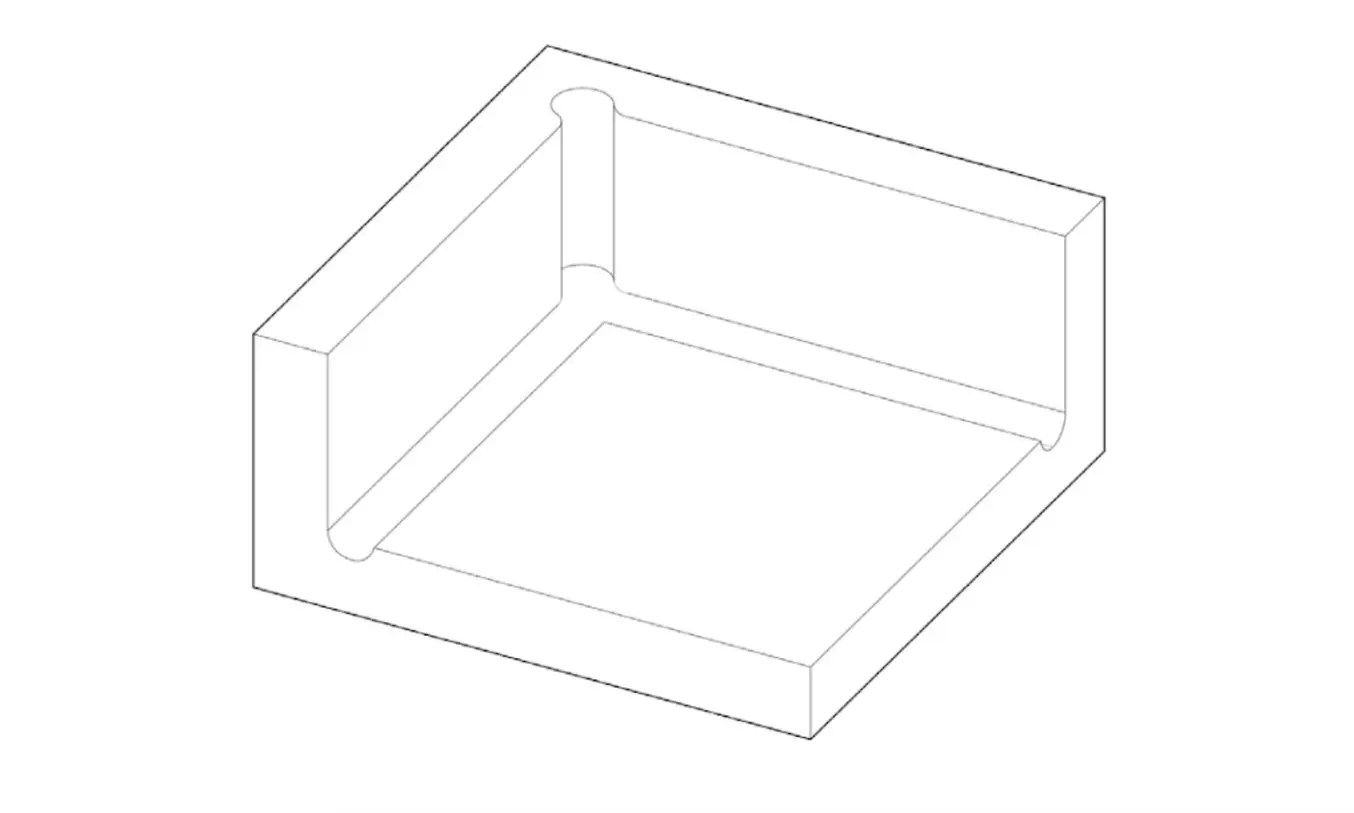

Créer des marges de tolérance pour permettre le retrait des débris d'usinage : L'ajout de sillons, de canaux et d'arêtes arrondies aux gabarits et aux fixations facilite le retrait du matériau supplémentaire lorsqu'ils sont utilisés pour fixer une pièce au cours de processus soustractifs qui créent des débris.

-

Tenir compte de l'expérience de l'utilisateur : Concevez les gabarits et fixations de manière à ce qu'ils puissent être utilisés d'une seule main, qu'ils permettent d'identifier facilement les erreurs de pose et qu'ils puissent contenir la pièce sans assistance ou interaction humaine.

Un positionneur d'angle typique, fraisé et assemblé, composé de trois plaques boulonnées, augmente la possibilité que des copeaux se coincent.

Géométrie typique d'un positionneur d'angle imprimé en 3D avec des bords adoucis, des poches de relief lisses et sans coutures, le tout sans augmenter le coût de la pièce.

Matériaux pour gabarits et fixations personnalisés

Les gabarits et fixations peuvent être fabriqués à partir d'une grande variété de matériaux et sont souvent fabriqués dans les mêmes matériaux (et selon les mêmes processus) que le flux de travail qu'ils supportent. En règle générale, les fabricants usinent de l'outillage en métal (bien que parfois en POM (Delrin) ou autres plastiques), soit en interne, soit par l'intermédiaire de sous-traitants externes. L'usinage nécessite des équipements et une main-d'œuvre coûteuse et qualifiée pour effectuer les réglages FAO et faire fonctionner les machines. En outre, la plupart des outils sont constitués d'assemblages de plusieurs pièces, ce qui ajoute à leur complexité. La sous-traitance s'accompagne de semaines de délai et de coûts élevés. Par conséquent, la production en flux tendu de ces outils personnalisés peut s'avérer difficile. Toutefois, en fonction des forces subies par la pièce, il n'est pas toujours nécessaire de produire ces outils en métal.

Lors du choix d'un matériau, il faut tenir compte du coût, de la facilité de fabrication, du délai de production et des besoins structurels. Les gabarits et fixations personnalisés en divers matériaux plastiques peuvent être fabriqués par fabrication additive ou par un procédé plus traditionnel comme le fraisage.

Ashley Furniture utilise l'impression 3D pour remplacer les fixations sous-traitées à un atelier d'usinage, ce qui permet de diminuer leur coût de moitié.

Ces broches d'alignement, imprimées sur les imprimantes SLA de la série Form 3 en Durable Resin, permettent de repositionner rapidement les broches sur une grille simple.

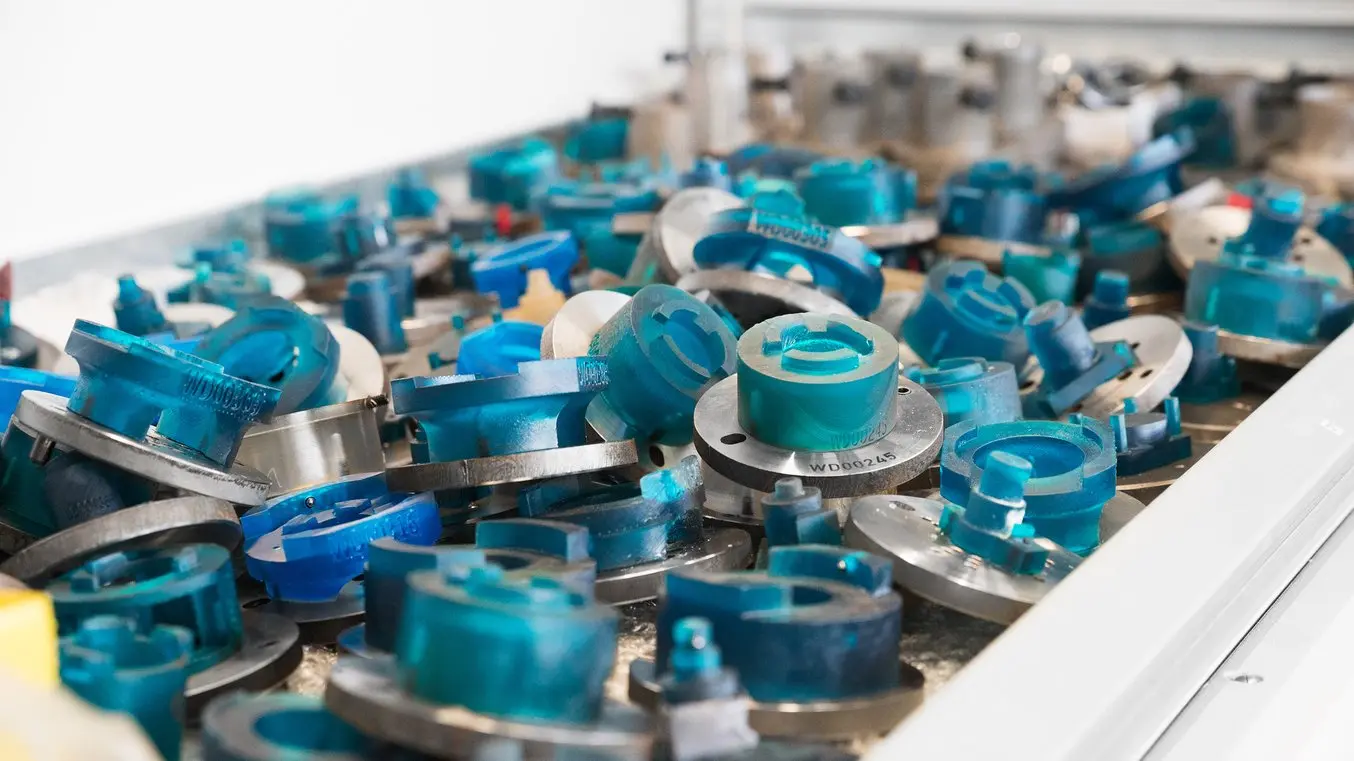

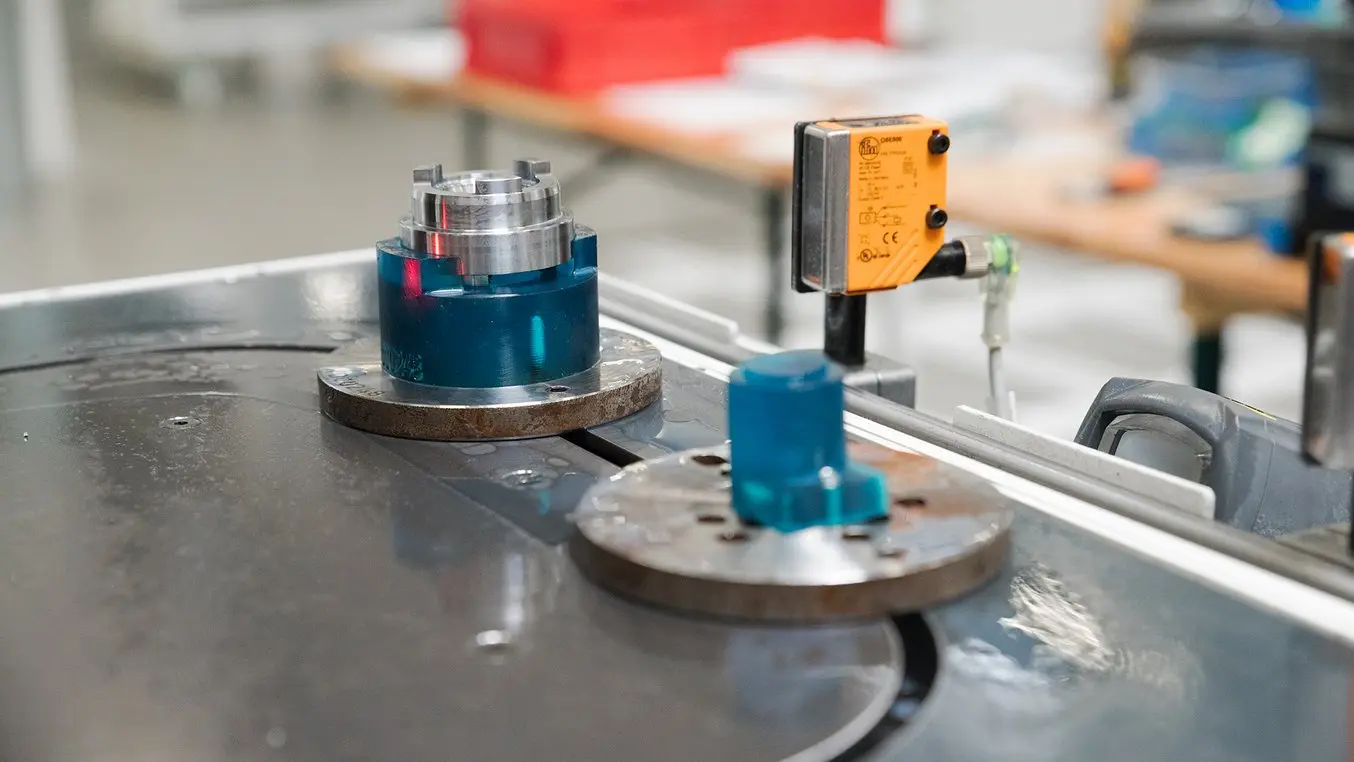

Les appareils d'assemblage automatisés de Koshi Kagaku Kogyo utilisent de nombreux gabarits et fixations imprimés sur l'imprimante 3D SLS Fuse 1.

Les matières plastiques fabriquées par additive peuvent avoir une gamme de propriétés des matériaux, des matériaux plus souples de type caoutchouc comme Elastic 50A Resin ou Flexible 80A Resin de Formlabs, aux matériaux SLS rigides et solides comme le PEEK, Rigid 10K Resin ou Nylon 12 Powder de Formlabs. Les matériaux spécialisés tels que ESD Resin offrent des avantages uniques tels que la dissipation sûre des décharges électrostatiques, ce qui est essentiel pour des applications telles que les assemblages électroniques.

Cette gamme d'options de matériaux permet aux fabricants d'ajuster leur conception ou leur choix de matériaux en fonction des performances, sans rendre obsolète un appareil usiné ou moulé. Les gabarits et fixations en plastique fabriqués additivement ont souvent des délais de production beaucoup plus courts et peuvent être fabriqués en interne en quelques heures.

Les gabarits et fixations en métal doivent toujours être utilisés pour des applications soumises à des températures élevées et intenses, à des charges très lourdes, ou lorsque le processus restera le même pendant des centaines ou des milliers de répétitions, ce qui rend l'usure et la durabilité très importantes. Les aides à la fabrication en métal sont plus coûteuses que celles en plastique, ont souvent un délai de production d'au moins deux semaines, sont plus lourdes et moins ergonomiques.

Méthodes de fabrication des gabarits et fixations personnalisés

Les gabarits et fixations sont généralement demandés en faibles volumes ou en tant que pièces uniques. Une aide à la fabrication peut souvent être utilisée pour de nombreuses répétitions d'un processus, ou bien elle est nécessaire pour un processus personnalisé qui ne sera pas répété. En fonction de la quantité requise, la plupart sont fabriquées soit par fraisage, un processus soustractif qui sculpte une pièce à partir d'un bloc solide de matériaux, soit par fabrication additive, également connue sous le nom d'impression 3D. Ces deux procédés permettent de produire des pièces très précises et personnalisées, et leurs délais de production sont souvent plus courts que ceux des procédés traditionnels en plusieurs étapes comme le moulage.

Si l'application nécessite un gabarit ou une fixation en métal, pour une application à forte chaleur ou à grande force, l'usinage est la méthode de fabrication appropriée. Cependant, à mesure que les techniques d'impression 3D avancent en termes de précision et de disponibilité des matériaux, elles présentent une alternative souvent plus abordable et plus rapide. Dans de nombreux cas, les fabricants peuvent s'appuyer sur des polymères avancés, comme Rigid 10K Resin ou les poudres de nylon, pour réaliser des gabarits et des fixations qui n'étaient auparavant produits qu'avec des métaux.

Impression 3D de gabarits et fixations personnalisés

Ces dernières années, les imprimantes 3D haute résolution sont devenues plus simples d'emploi, plus fiables et moins coûteuses. Ces procédés d'impression 3D sont maintenant accessibles à de nombreux professionnels, mais le choix de la solution peut s'avérer délicat. Lisez ce guide de technologie pour comparer les trois procédés les plus utilisés actuellement pour imprimer en 3D : le dépôt de fil fondu (FDM), la stéréolithographie (SLA) et le frittage sélectif par laser (SLS).

Les gabarits et fixations imprimés en 3D sont souvent fabriqués à l'aide de la technologie FDM en raison de sa rapidité, de sa facilité d'utilisation et de son faible coût. Cependant, les procédés SLA et SLS sont mieux adaptés à la fabrication d'aides qui nécessitent :

-

Une résolution plus élevée, une meilleure précision et une finition de surface plus lisse

-

Des caractéristiques mécaniques supérieures, telles que la résistance et la durabilité

-

Des modèles complexes

-

Plus grand volume de production

Le tableau suivant résume quelques éléments clés à prendre en compte pour choisir entre SLA ou SLS pour les aides à la fabrication par impression 3D. Pour plus de détails, consultez la comparaison technologique approfondie de Formlabs.

Impression 3D SLA - Série Form

- Détails fins et finition de surface lisse

- Gamme de matériaux plus large

- Plus simple à utiliser

- Réduction du coût du matériel

| Impression 3D SLA - Série Form |

|---|

| Détails fins et finition de surface lisse |

| Gamme de matériaux plus large |

| Plus simple à utiliser |

| Réduction du coût du matériel |

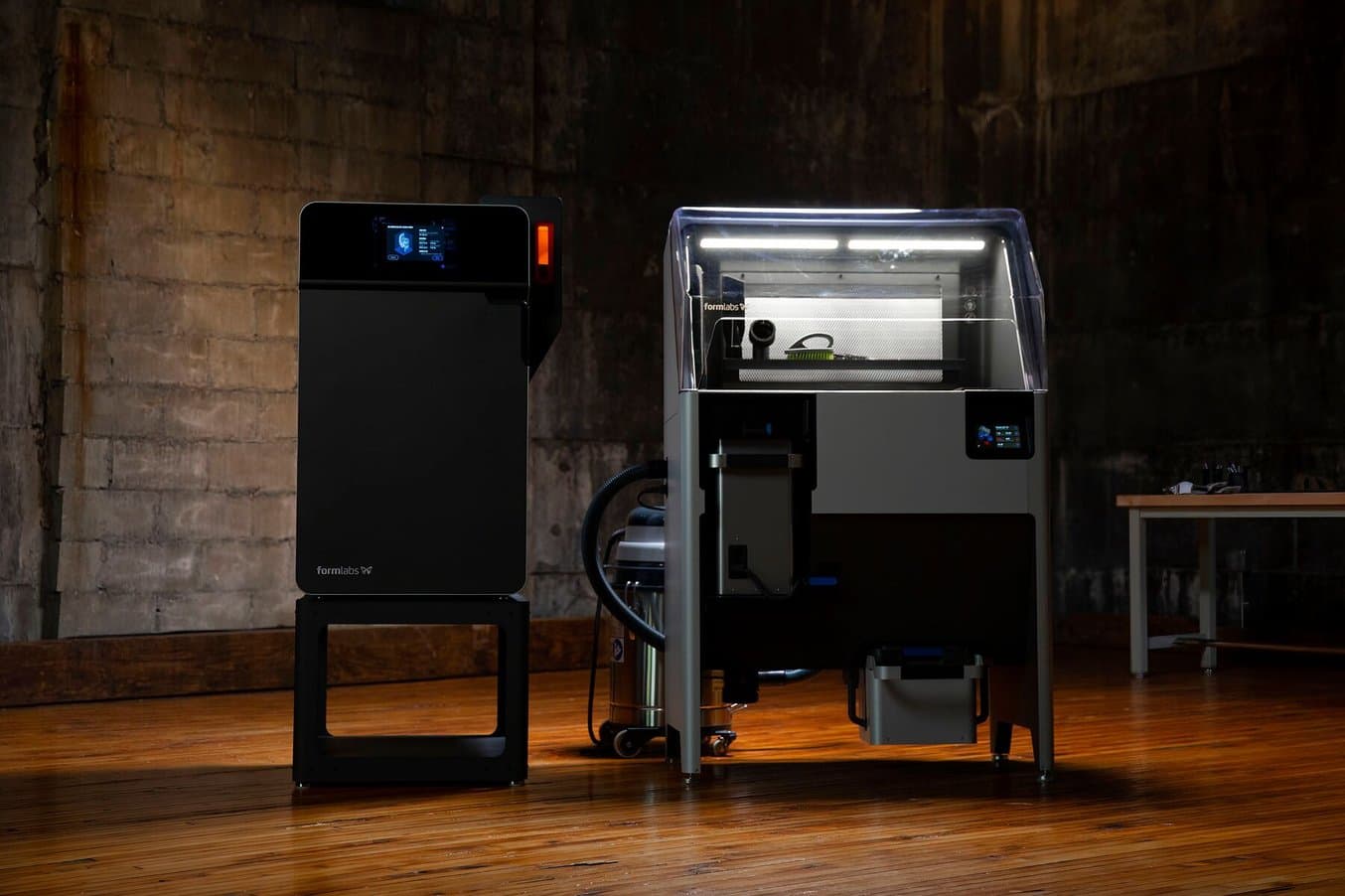

Impression 3D SLS - Série Fuse

- Outils robustes, stables et durables

- Pas de supports, mieux adaptée aux conceptions complexes

- Plus grand volume de production

- Plus rentable pour les cycles de production importants

| Impression 3D SLS - Série Fuse |

|---|

| Outils robustes, stables et durables |

| Pas de supports, mieux adaptée aux conceptions complexes |

| Plus grand volume de production |

| Plus rentable pour les cycles de production importants |

Avantages des gabarits et fixations imprimés en 3D

La fabrication additive (AM), également connue sous le nom d'impression 3D, est une solution puissante pour fabriquer des aides à la fabrication rapidement et à faible coût en interne. L'impression 3D de gabarits et fixations est un moyen pour les fabricants de mieux maîtriser leur chaîne d'approvisionnement, d'accroître l'efficacité opérationnelle, de réduire les coûts et les instances d'erreurs, d'articles endommagés ou de déchets.

Accessibilité des gabarits et fixations imprimés en 3D

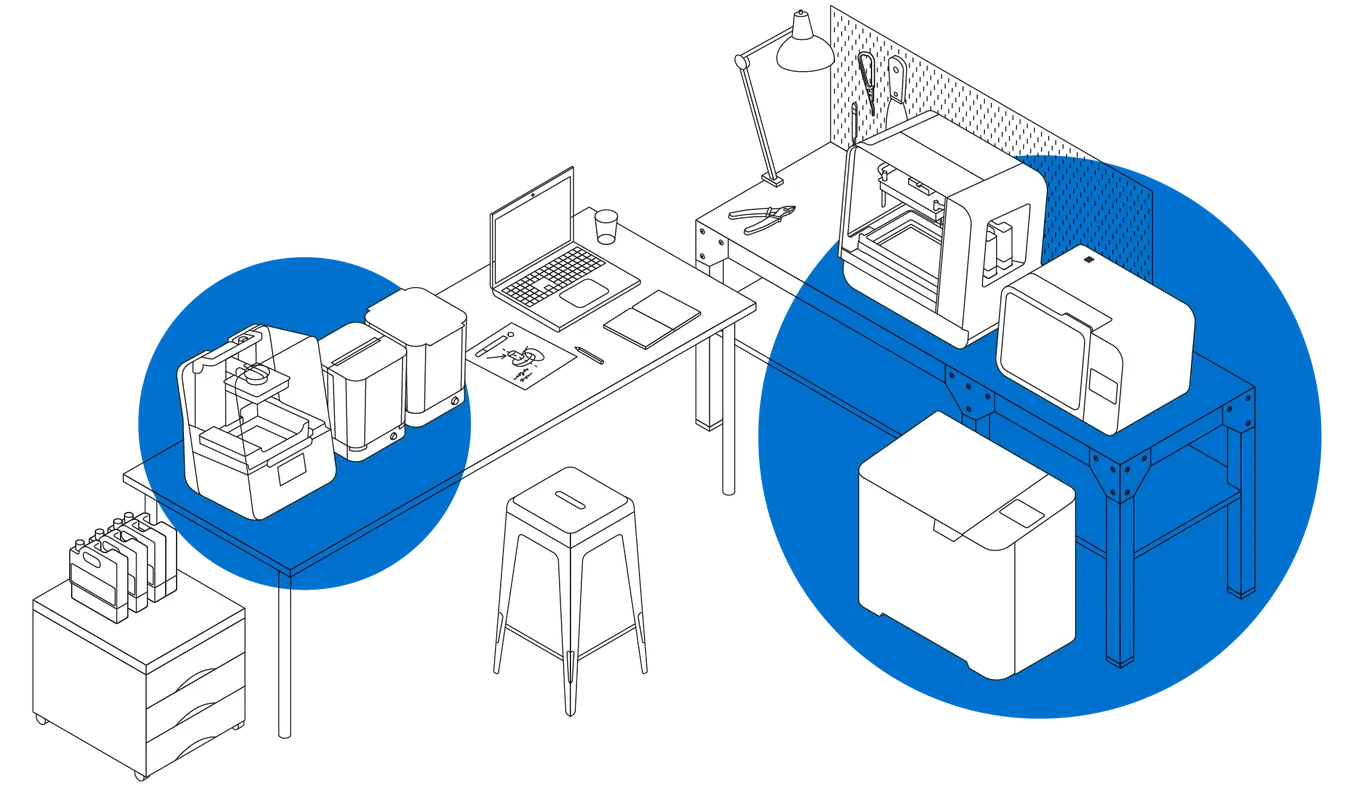

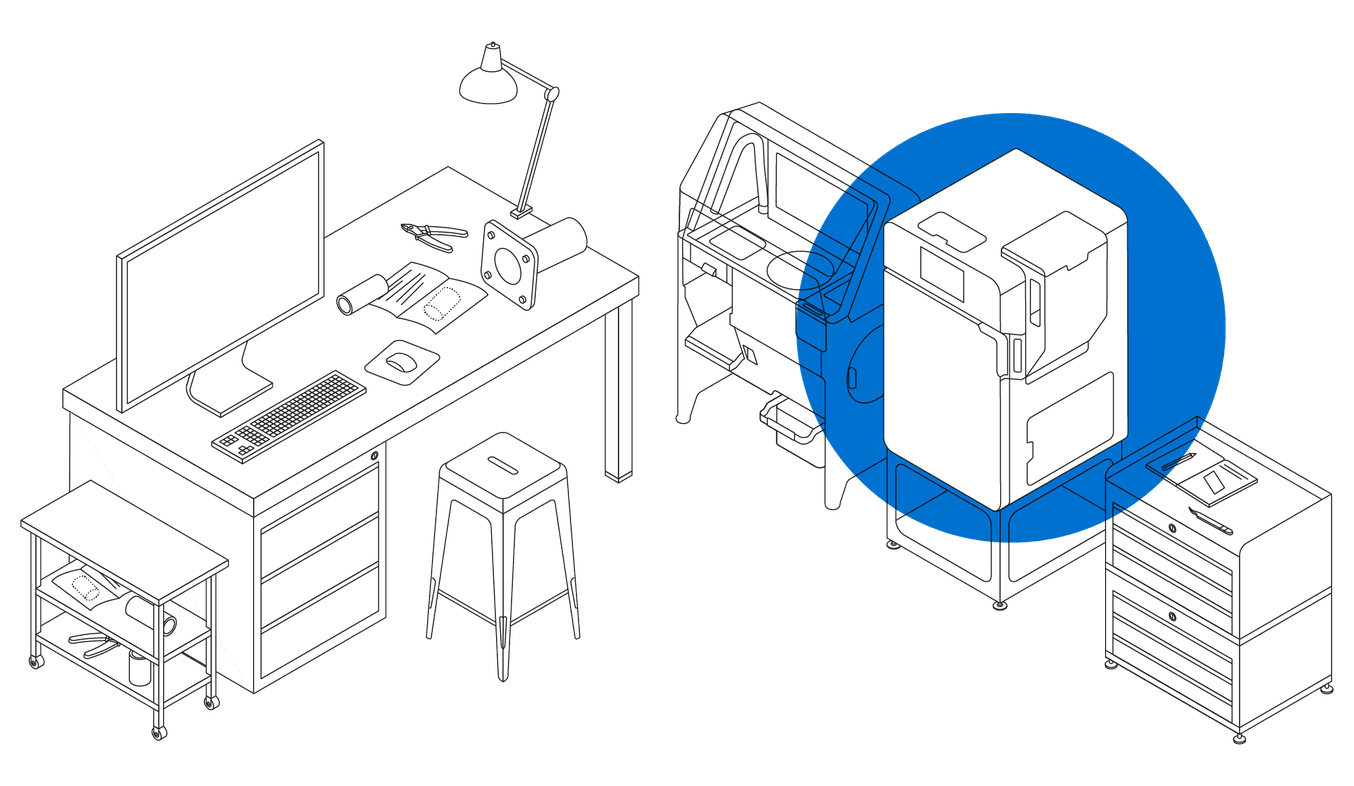

Les imprimantes 3D peuvent être achetées et introduites en interne avec des frais généraux ou des exigences d'encombrement relativement faibles. Les imprimantes 3D de bureau comme la Form 3+ de Formlabs coûtent à partir de 2500 € et permettent un large éventail de propriétés des matériaux. Les appareils d'atelier comme l'imprimante 3D Form 3L SLA de Formlabs, ou les technologies industrielles de frittage laser puissantes comme l'imprimante 3D SLS de la série Fuse sont également accessibles en termes de prix et ne nécessitent pas les systèmes d'infrastructure complexes de nombreuses grandes imprimantes 3D traditionnelles.

La Form 3+ est une imprimante 3D SLA de bureau abordable et de qualité industrielle.

Les imprimantes 3D SLS de la série Fuse ont un flux de travail pratique et intuitif, un faible encombrement et un prix abordable.

Un meilleur contrôle de la chaîne d'approvisionnement

Disposer de ces technologies en interne signifie que les employés responsables d'un processus, comme le thermoformage ou la peinture, peuvent facilement accéder à la technique d'impression 3D pour produire un gabarit ou une fixation personnalisée. L'ensemble du processus peut prendre moins d'une journée, ce qui permet de réduire les temps d'arrêt et d'améliorer presque immédiatement le flux de travail. Le fabricant contrôle un plus grand nombre d'éléments impliqués dans la production et peut facilement identifier les domaines dans lesquels un gabarit ou une fixation personnalisé pourrait avoir un impact positif immédiat sur le processus de travail.

Réduction des biens endommagés grâce à des gabarits et fixations imprimés en 3D

L'impression 3D est une bonne solution pour créer des gabarits et des fixations afin de réduire le nombre d'articles ou d'équipements endommagés. Les systèmes de serrage traditionnels, tels que les étaux et les pinces, ne permettent pas de fixer et de supporter des formes amorphes ou des pièces comportant des détails très fins. S'ils sont utilisés, ils peuvent causer des dommages en raison d'un mauvais ajustement ou d'un emmanchement forcé. Par exemple, localiser des fixations imprimées en 3D dans un matériau plus souple peut réduire les vibrations lors du processus d'assemblage par rapport à des fixations rigides fabriquées à partir d'un bloc de plastique ou de métal fraisé.

Études de cas

Matériel d'usinage : gabarits sur mesure pour tours automatiques

L'équipementier automobile Pankl Racing Systems est spécialisé dans le développement de composants de moteur et de transmission pour les voitures de course, les véhicules à hautes performances et les applications aérospatiales. Ils ont adopté l'impression 3D SLA en interne pour produire des gabarits personnalisés et d'autres outils.

Pour une commande particulière, ils devaient fabriquer des assemblages de boîtes de vitesses de motocyclettes en passant par plusieurs étapes d'usinage de l'acier à l'aide de tours automatiques. Chaque étape du tournage dans les tours automatiques nécessite des gabarits personnalisés pour chaque type d'engrenage. Le délai de sous-traitance des gabarits était de six semaines. En les imprimant en 3D en interne avec les imprimantes SLA de Formlabs, ils ont réduit les délais de 90 % et les coûts de 80 à 90 %, ce qui a permis de réaliser 150 000 € d'économies.

Ces gabarits sont imprimés en 3D avec Tough Resin et fixés au tapis du convoyeur à l'aide de navettes standards. Chaque gabarit est imprimé avec un numéro identifiant unique sur le côté.

Pankl utilise les imprimantes et matériaux Formlabs pour optimiser ses opérations et réduire les coûts de fabrication et d'assemblage.

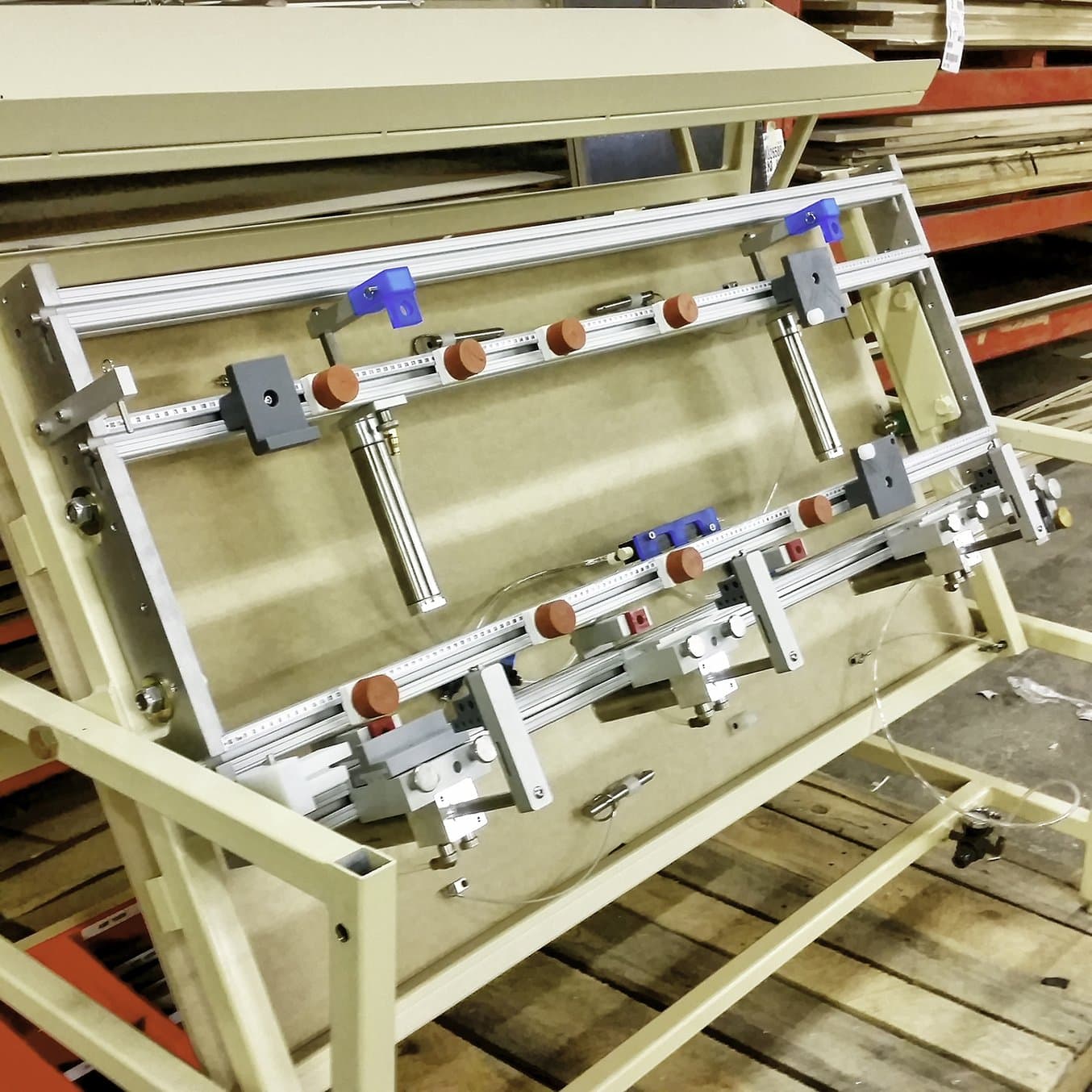

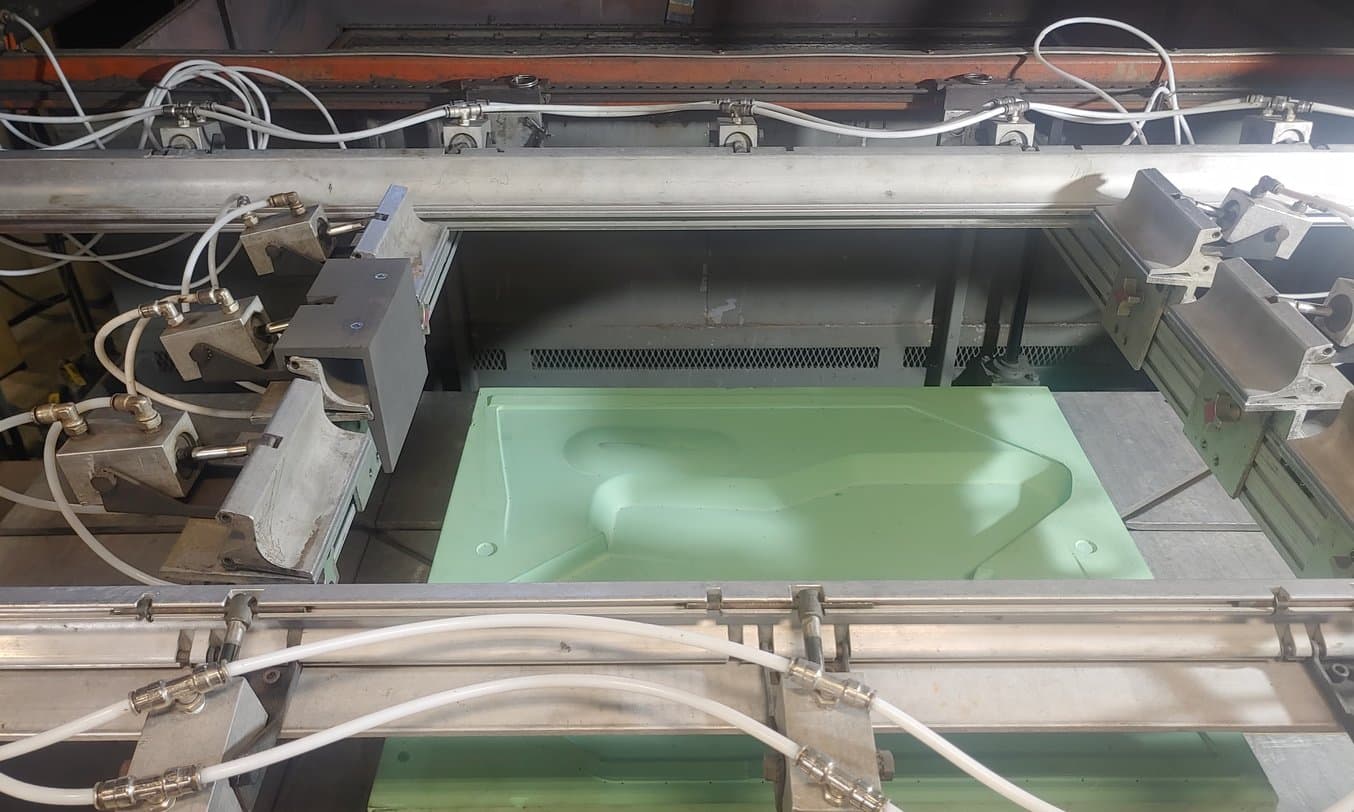

Thermoformage de feuilles de dimensions différentes : Fixations chez Productive Plastics

Le thermoformage est un procédé de fabrication qui consiste à chauffer et à mouler des feuilles de plastique dans la forme souhaitée sous vide, sous pression ou avec des forces mécaniques. Dans le cas d'une tâche chez Productive Plastics, le cadre de la pince de la machine était plus grand que le moule, ce qui signifiait qu'il fallait s'arrêter pour attendre une fixation d'espacement personnalisée, ou qu'il fallait utiliser une feuille de plastique inutilement grande, ce qui augmentait les coûts. Productive Plastics a utilisé l'impression 3D en interne pour fabriquer une fixation personnalisée qui a corrigé l'espacement entre le moule et le cadre.

Le dispositif de fixation est conçu pour assurer un espacement de 0,25 in (0,63 cm). Elle a été imprimée en 3D sur la Fuse 1 en Nylon 12 Powder pour plus de résistance et de durabilité.

Aucune autre méthode de finition n'a été nécessaire ; la fixation s'ajuste directement sur l'équipement.

Coûts des gabarits et fixations

La production de pièces personnalisées a toujours été un processus coûteux, mais grâce aux progrès de la fabrication additive, la personnalisation est à la fois abordable et accessible. Pour les gabarits et fixations, cela signifie une plus grande variété de géométries possibles et un meilleur ajustement à des processus spécifiques qui dépendaient auparavant de pièces standard. Les gabarits et fixations personnalisés et sur demande facilitent également les processus manuels tels que de nombreux types d'assemblages ou d'emballages, et peuvent réduire la charge de travail des employés de l'usine, leur permettant ainsi de consacrer plus de temps à des tâches à plus forte valeur ajoutée.

| Impression 3D | Usiné numériquement | |||

|---|---|---|---|---|

| Délai de production | 5 – 9 heures | 2 – 3 semaines | ||

| Coût | 9 – 28 € | 45 – 340 € |

Si l'on compare les coûts de production des gabarits de Pankl Racing Systems, l'impression 3D en interne est 48 fois plus rapide et 12 fois moins chère que la sous-traitance.

Production en interne vs. Sous-traitance

La fabrication en interne de gabarits et fixations imprimés en 3D peut réduire les temps d'arrêt en raccourcissant la distance entre le problème et la solution. Les employés qui connaissent le flux de fabrication peuvent identifier les problèmes avant qu'ils ne surviennent et concevoir des gabarits et des fixations pour optimiser les procédés avant que les problèmes ne surviennent. En communiquant facilement avec leurs collègues, ils peuvent identifier les points problématiques et concevoir dans les 24 heures des gabarits et fixations qui rendent les processus plus sûrs, plus efficaces ou plus précis.

En comparaison, la sous-traitance des gabarits et fixations est par nature réactive, et une aide à la fabrication personnalisée qui résout un problème après son apparition peut entraîner des jours ou des semaines d'immobilisation.

Externalisation ou internalisation : quand est-il judicieux d'adopter l'impression 3D SLS en interne ?

Dans ce livre blanc, nous passons en revue les avantages de l'adoption en interne des imprimantes 3D à frittage sélectif par laser (SLS) par rapport à la sous-traitance des pièces SLS auprès de fournisseurs de services.

Démarrer avec des gabarits et fixations personnalisés

Les usines modernes doivent constamment s'adapter à l'évolution des exigences des clients et rechercher de nouveaux moyens de rester efficaces, agiles et compétitives. Les sociétés exploitent déjà la puissance de la technique d'impression 3D en interne pour d'autres applications, telles que le prototypage rapide, la fabrication rapide d'outils, et la production de pièces finales. Lisez les guides de Formlabs pour découvrir comment les pièces imprimées en 3D peuvent remplacer les méthodes traditionnelles dans ces applications.

Les aides à la fabrication, comme les gabarits et fixations personnalisés, peuvent améliorer toutes les facettes de la production ; elles sont extrêmement bénéfiques pour les opérations de fabrication, en réduisant les temps d'arrêt, en améliorant l'efficacité, en évitant les pertes de matériaux ou les dommages à l'équipement, et en stimulant la production. Grâce à la technique d'impression 3D en interne, les mêmes équipes qui sont en charge de la production peuvent s'approprier leurs processus, et créer des pièces personnalisées pour leurs flux de travail uniques.

L'impression 3D offre une gamme de propriétés des matériaux et un moyen abordable de produire des gabarits ou des fixations solides et géométriquement complexes qui peuvent prendre en charge n'importe quel flux de travail. Les systèmes SLA et SLS sont abordables et faciles à intégrer dans une atmosphère d'atelier existante, ce qui permet aux fabricants de démarrer immédiatement avec ce flux de travail.

Téléchargez notre livre blanc pour obtenir des instructions détaillées sur la conception et la fabrication de gabarits et fixations, et contactez nos spécialistes de l'impression 3D pour trouver la solution adaptée à votre application.