SLS方式の3Dプリントシステムは、設計の自由度、生産性やスループットの高さ、部品あたりのコストの低さなど多くメリットを有しているものの、従来の産業用モデルの多くは非常に高額であると同時に、システムの運用に伴う環境構築に時間とコストが必要でした。

そこでFormlabsは7年間の開発期間を経て、SLSの強力な技術を、品質を損なうことなく手頃な価格で提供すべくFuse 1 & Fuse Siftを開発。2021年5月より日本国内でも本格的な展開を開始しました。

FormlabsのSLS 3Dプリント製品総合パンフレット

独自の特許技術Surface ArmorテクノロジーによるSLS市場最高水準の造形品質を、市場で最も低コストで提供するFormlabsのFuseシリーズ。2022年7月には造形スピードが最大2倍となるFuse 1+ 30Wも登場しました。

オフィス家具や飲料器具部品など、様々なプラスチック部品の製造を手掛ける甲子化学工業(大阪府大阪市東成区)は、新しいモノづくりのための取組みの一環として、数年前にFormlabsのSLA光造形方式3Dプリンタを導入。その後、FDM(FFF)方式など数種類の3Dプリントシステムを経て、2021年にFuse 1 & Fuse Siftを導入。本記事では、いち早くFuse 1を導入し、自社生産ラインの効率化などに役立てている甲子化学工業の南原氏にお話を伺いました。

後処理まで含めたワークフロー効率化に魅力

Fuse 1を導入したきっかけは、シンプルに「使ってみたい」という発想から始まりました。ただし、Fuse 1は弊社が今までに導入してきた3Dプリンタよりも高額なため、単に欲しいという思いだけでは購入が難しく、導入前の段階から、様々な利用方法を考えていました。SLS方式は、サポート材が必要ない上に造形品質も高い点で優れていますし、プリント用材料であるナイロンは、長期間使っても材料的に安定しているということもあり、最終用途製品にも使えると考え、購入を決めました。

Fuse 1の導入で最後に決め手になったのは、Fuse Siftの存在です。実際に他社製品も見学し検討してみましたが、あまり現実的ではないと思ったんです。他社の3Dプリントシステムでは、プリント後の後処理工程で粉末の管理がとても大変で、移動やふるいに掛けている際もずっと粉が舞うため、整備された専用の空間が必要になってきます。しかしFuse 1では、3Dプリントから後処理までの一連のプロセスが効率化されていて、Fuse Siftでは後処理だけでなく粉末の再利用までが1台ですべて行えます。凄く使いやすく、自分が作業ミスさえしなければ、粉末が舞い散ってしまうようなこともありません。

予想していたほど手間はかからない

今のところFuse 1もFuse Siftも、メンテナンスは全くしていません。導入前に一番心配していたのは後処理なのですが、Fuse 1はそこが完全にシステム化されており、後処理専用のシステム(Fuse Sift)で粉末が極力流出しないような設計になっているため、心配していたほど粉末に対する対策は要りませんでした。当初考えていたよりも手間が掛からないので安心して使えています。

唯一気にしていると言えば、湿度ですね。日本は欧米と違って湿度が高く、どうしても粉末は湿度の影響を受けてしまいます。弊社でFuse 1を設置している専用の作業部屋は、湿度が常に最適になるよう、空調に気を使いながらコントロールしています。

甲子化学工業の南原氏。Fuse 1では高い強度と靭性を兼ね備えるNylon 12で様々なものづくりを行っている。

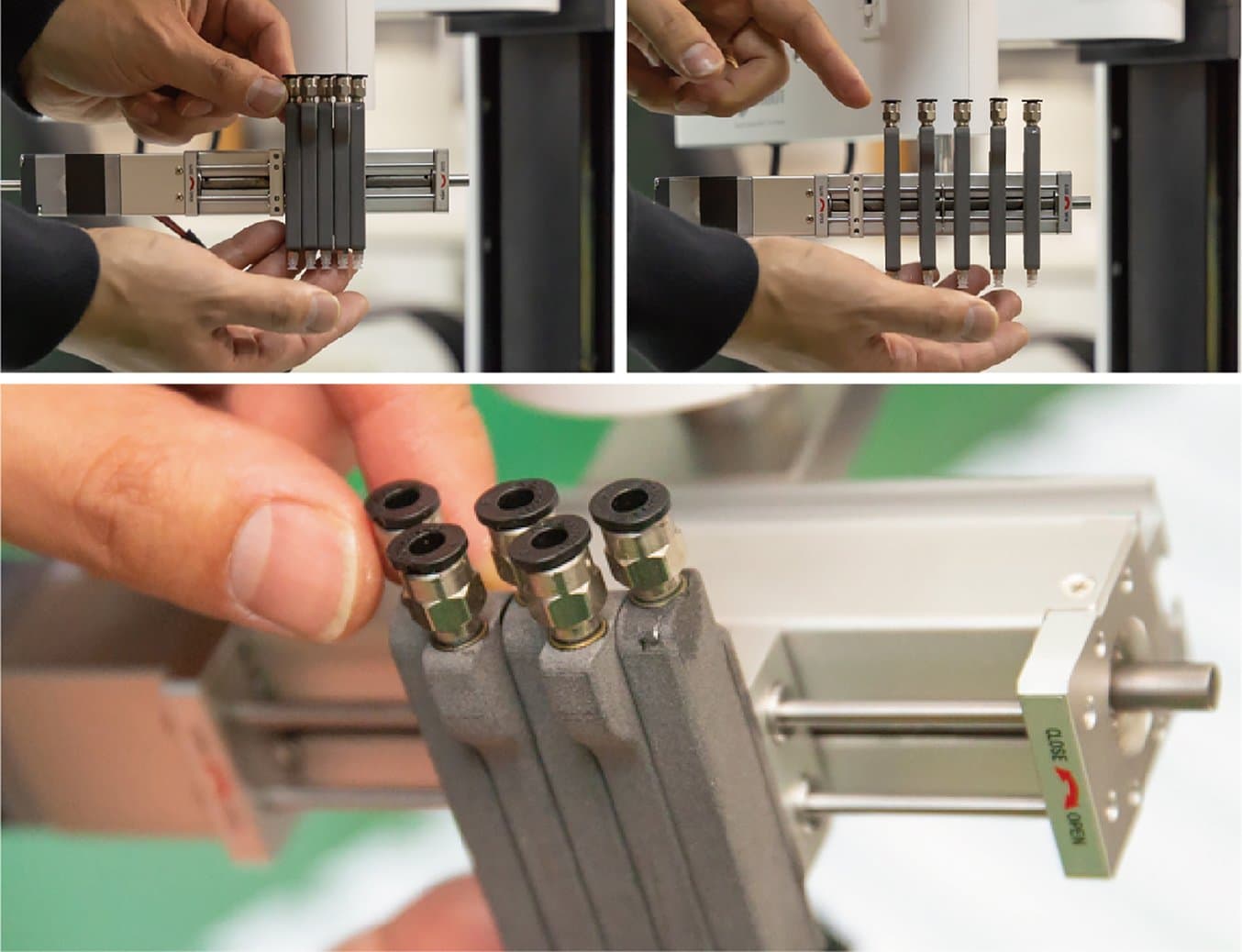

FDM方式の3Dプリンタで対応できるものも多いですが、サポート材を付けないと造形が上手くいかないようなものがある場合、例えばエア配管のように、内部に細かい空気の通り道が必要な場合など、難易度の高いサポート材の設置が必要なものはFuse 1を使うようにしています。

また、お客様に提供するものなど、見栄えを重視したものについては、ほぼFuse 1一択になっています。以前は、FDMで出力したものを研磨して仕上げていましたが、積層痕を消す作業が大変なのでFuse 1で対応するようになりました。作業が省けて非常に助かっています。

導入後に感じたメリット

生産現場に関して言うと、改善のサイクルが非常に早くなりました。弊社では自動化が至上命題になっており、それを達成するために日々いろいろなことを考えているのですが、それを実現しようと思うと、新しい治具が数多く必要になってきます。では、その治具をどうやって作ろうかという時に、今までは外注なども利用して金属加工をしていましたが、それには多くの時間が必要になりますし、コストも高くついてしまいます。

金属加工による治具製作には数十時間を要するケースも珍しくないため、時間が掛かるという理由から後回しになり思うように進まないことも多かったのですが、社内に3Dプリンタがあると短時間で必要なパーツが完成するので治具製作のスピードが格段に向上しました。

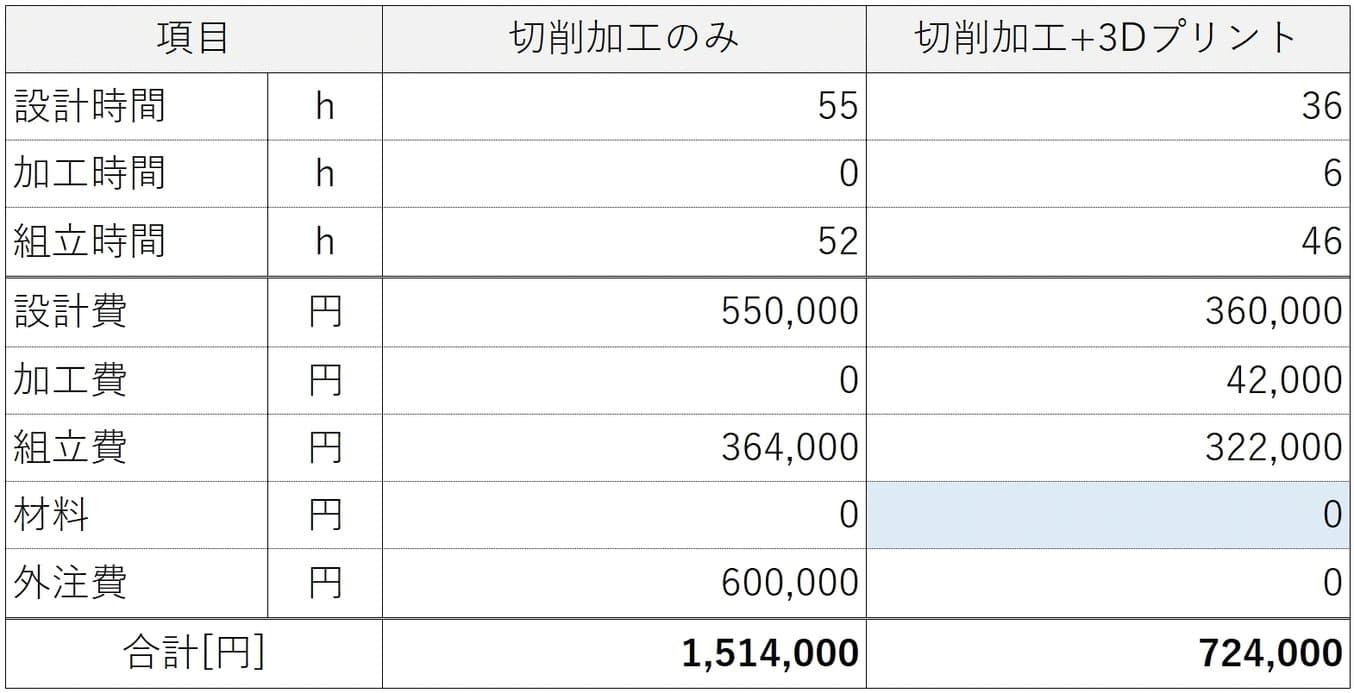

また、コスト削減という点でも大きなメリットがあります。例えば自社で金属加工を行う場合、ボール盤で穴をあけたり金属棒を切断したり、そういった工程に多くの時間が必要になります。加工時の金属粉の掃除などにも余計な手間が掛かり大変ですが、3Dプリンタではその時間が殆ど必要ないため、一連のプロセスに費やすコスト、人件費なども考えると、ものすごい差がでてきます。

切削加工と3Dプリント併用時のコストの差異。50%以上の削減が可能という。

これまでは、金型を作って確認するのに最低でも2~3カ月掛かっていましたが、3Dプリンタ導入後は1日単位で提案ができるようになり、本当に大きく変わりました。お客様からの要望に合わせ設計案を提案する際、私みたいに経験の少ない若い技術者は、年配の技術者に比べて設計力という点では弱い部分があるのですが、3Dプリンタを活用することで、その能力差を縮め、早いピッチで設計技術も鍛えることができるようになりました。

Fuse 1の粉末材料

Nylon 12パウダーのFormlabsサンプル造形品。高い強度と靭性を兼ね備えた万能型の工業用ナイロン材料だ。

弊社では基本的に強度の高いNylon 12パウダーを使用しています。できれば、Nylon 11と12を頻繁に使い分けたいのですが、まだ現在のSLSシステムではそれが難しく、専らNylon 12を使用しています。

唯一の不満は、粉末を使用するタイプの3Dプリンタは材料の切替が簡単にはできない点です。近年、射出成型機では材料が簡単に切り替えられるようになってきているので、それ同様に簡単に材料交換ができるようになれば、Fuse1のようなSLS 3Dプリントシステムもより一層利便性が向上して普及するのではないかと期待しています。

今後リリースして欲しい材料としては、エラストマー系ですね。また、原理的に難しいかとは思いますが、PP(ポリプロピレン)等の汎用樹脂も使えるようになれば、実製品同様の材料で造形が行えます。もちろん現行のナイロン材も優れた材料ですが、汎用性の高い材料がより多くラインナップされれば、生産コストもより低くできるのではないかと考えています。

Nylon 12パウダーの無償サンプルパーツをお届け

実際にFuse 1でプリントしたNylon 12パウダーでのサンプル品をお届けします。このハードケースはクリップ式のロックが備わっており、内部にもねじを切ったパーツがあります。貴社にてクリップやねじの篏合具合を検証いただき、造形の精度や材料の強度をお確かめください。

設計の自由度が向上しすぎて…

可動式の内部流路を備えたパーツ。このパーツ内の流路は直線ではなく複雑なカーブ形状になっているが、Fuse 1では難なくプリントが可能という。

Fuse 1を導入することで、設計の自由度が向上したと感じています。逆に向上し過ぎてしまい、設計能力が追いついていないところもあります(苦笑)。我々は従来の量産設計に慣れてしまっているため、金型で作るような形状で設計してしまいがちですが、3Dプリンタだとそれをする必要がありません。自由度が高い分、本当はもっとできるはずなのに過去の経験で無意識に限界を設定してしまっている面があり、今後も研究が必要だと感じています。FDM方式の場合、どうしてもサポートのことを考えないといけないので、その制約を考えながら設計していますが、Fuse 1はそれをしなくて良いため、これからもっと面白い設計にも挑戦できると思います。

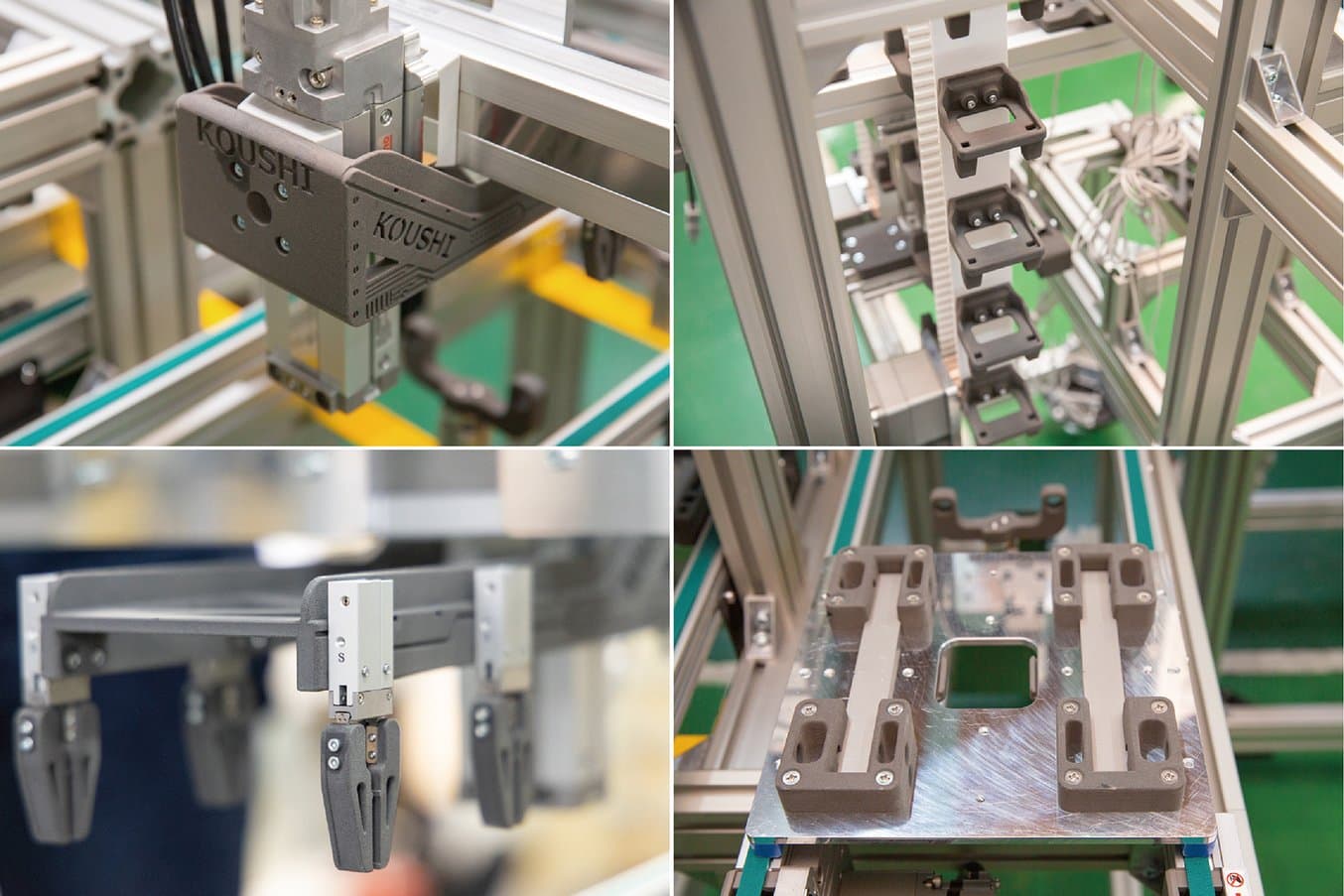

自社開発のFA機器にもFuse 1を活用

自社開発したFA機器(プラスチック成形品の自動組立装置)では、Fuse 1を活用して主要部品を開発することで大幅な時間とコストの削減を実現している。FA機器の構築に当たり、南原氏は次のように述べている。

「Fuse 1を活用することで、従来の切削加工の際に必要としていた製造を意識した最適化設計の時間を省けることや、部品点数や組立時間も大幅に削減することができました。更に、加工図の作成や細かな加工指示も不要となったため、作業効率は格段に向上しています。」

甲子化学工業製の自動組立機にはリフトやグリッパ部をはじめ、Fuse 1で製作した部品が多用されている。高強度なNylon 12は直接ボルト留めすることもできる。

Fuse 1で作ったFA機器用部品には、敢えて弊社のロゴを配置しています。このロゴは別に無くても良いのですが、ロゴをエンボス状に配置することで、僅かですが材料の使用量を減らすこともできます。従来の金属加工だと、肉抜きすればするほど加工時間が増えてその分コストもかさむのですが、3Dプリンタだと逆に材料コストがどんどん下がります。それにより造形時間が延長されるかと思えば、実際にはまったく変わらないので、従来とは全く真逆の考え方になります。ここは少し慣れも必要で難しいところではありますが、とても面白いですね。

また、弊社では3Dプリンタを利用した造形サービスも提供しています。既存のお客様に対してのみ対応しているので受注件数は少ないですが、そのサービスでは基本的にFuse 1を使用しています。

今後の計画としては、私自身3Dプリンタが好きなので、射出成形機が全て3Dプリンタに置き換わる未来があるのではないかなと思っています。最近では、メーカーも大量生産をほとんどせず、少量多品種が主流になってきました。今後もその傾向は強くなると思うので、例えばFuse 1を5台、10台と並べて3Dプリンタでほとんどの量産を賄う時代が来ると考えています。

そんな時にはいろいろと買い足して、システムを構築したいなと思います。弊社がFuse 1を設置する部屋にはパソコンもあり、塗装ブースも併設されていますが、他社のSLS方式3Dプリンタの場合、同じ空間にパソコンや塗装ブースを置くことはできません。これができるのも、Fuse Siftを含めたシステムのおかげだと思います。

※本記事の内容は、Formlabsの正規代理店Brule Inc.を通した導入事例です。