Production de pièces en silicone avec des outils imprimés en 3D

Le caoutchouc de silicone a de nombreuses applications, allant des prothèses auditives jusqu'aux poignées en passant par les biens de consommation. Ce rapport montre comment des outils imprimés en 3D peuvent être utilisés pour produire des pièces en silicone, notamment les moules d'injection en deux parties, les surmoulages, les moules de compression et les moules en coque. Ces méthodes peuvent être utilisées pour le prototypage de produits en silicone souple, la production en petites séries d'unités bêta ou la production de produits finis personnalisés.

Un guide étape par étape vous indique comment fabriquer un porte-clés en silicone avec un Apple AirTag encapsulé en suivant les meilleures pratiques de conception recommandées par des concepteurs de produits clients chez Formlabs. Nous vous donnons également des informations sur des flux de matériaux d'utilisateurs Formlabs, et notamment sur la compatibilité silicone-résine et les démoulages recommandés pour les silicones à durcissement à l'étain et au platine.

Production de pièces en silicone avec des outils imprimés en 3D

Le caoutchouc de silicone a de nombreuses applications, allant des prothèses auditives jusqu'aux poignées en passant par les biens de consommation. Ce rapport montre comment des outils imprimés en 3D peuvent être utilisés pour produire des pièces en silicone, notamment les moules d'injection en deux parties, les surmoulages, les moules de compression et les moules en coque. Ces méthodes peuvent être utilisées pour le prototypage de produits en silicone souple, la production en petites séries d'unités bêta ou la production de produits finis personnalisés.

Un guide étape par étape vous indique comment fabriquer un porte-clés en silicone avec un Apple AirTag encapsulé en suivant les meilleures pratiques de conception recommandées par des concepteurs de produits clients chez Formlabs. Nous vous donnons également des informations sur des flux de matériaux d'utilisateurs Formlabs, et notamment sur la compatibilité silicone-résine et les démoulages recommandés pour les silicones à durcissement à l'étain et au platine.

Introduction

Les pièces en caoutchouc souple ont des applications dans de nombreux secteurs, qu'il s'agisse d'appareils auditifs personnalisés, d'accessoires de films et de prothèses, ou de poignées et de prises pour les biens de consommation. Les concepteurs peuvent fabriquer des pièces en silicone robustes, pliables et étirables en utilisant des outils imprimés en 3D par SLA et des caoutchoucs de silicone facilement accessibles dans les magasins, chez les revendeurs de fournitures d'art et de bijoux ou d'autres fournisseurs.

Le silicone est un matériau populaire pour fabriquer des pièces finales souples ainsi que des moules souples destinés au moulage de matériaux rigides. En fait, les termes « moulage et coulage » de silicone sont largement utilisés pour désigner toute méthode à plusieurs étapes ayant recours à des caoutchoucs de silicone. Nous faisons ici la différence entre deux processus : « la fabrication de moules en silicone » et « la production de pièces en silicone ».

Dans la fabrication de moules en silicone, parfois aussi appelée moulage de silicone, le silicone est utilisé comme matériau pour reproduire un modèle de moule maître rigide. Du caoutchouc de silicone est coulé autour d'un maître imprimé en 3D, puis la cavité du moule en silicone est remplie d'un autre matériau. Il s'agit souvent d'un matériau rigide qui est d'abord à l'état liquide et qui durcit par refroidissement ou par réaction chimique, comme les thermoplastiques, les résines, le ciment, la cire ou le plâtre, et dans certains cas, des matériaux expansibles comme les mousses polymères.

Ce guide traite de la production de pièces en silicone grâce à un moule imprimé en 3D qui permet de couler du silicone afin de produire des produits finis mous et caoutchouteux.

Ce rapport contient des exemples de production de pièces en silicone provenant des marques grand public OXO et Dame Products, du fabricant de prothèses PSYONIC, de la société de conception de produits Glassboard, du studio d'effets spéciaux Dreamsmith et de la société de dispositifs médicaux Cosm. Chaque marque utilise une variation différente de la production de pièces en silicone pour obtenir des résultats différents. Cela inclut :

-

Moulage par compression de mastic silicone : un mastic silicone à durcissement rapide est tassé sur les deux côtés d'un moule imprimé en 3D, qui est ensuite serré à l'aide d'un étau d'atelier. Cette méthode est souvent utilisée pour les prototypes de joints, et l'outillage ressemble beaucoup à celui utilisé pour la production de masse.

-

Moule rempli par injection pour le silicone liquide : il s'agit de la méthode la plus courante utilisée pour former un seul prototype en silicone à l'aide d'un moule en deux ou plusieurs parties. Dans de nombreux cas, le moule est configuré de telle sorte que la gravité facilite le processus de remplissage du silicone. Le silicone est injecté dans un canal situé en haut du moule, et la cavité du moule se remplit progressivement à partir du bas. Le silicone liquide est finalement libéré par les orifices et les canaux d'air situés au sommet du moule.

-

Surmoulage pour l'encapsulation complète ou partielle du matériel : le matériel est suspendu dans un moule en deux ou plusieurs parties. Du silicone liquide est ensuite injecté dans la cavité du moule et épouse complètement ou partiellement la forme du matériel.

-

Moule en coque pour les produits en silicone personnalisés : le moule est une coque fine (<1 mm) qui enveloppe de manière précise la cavité d'injection du silicone. Après le durcissement du silicone, le moule en forme de coque imprimé en 3D se détache pour libérer une pièce en silicone. Comme il s'agit d'un moule sacrificiel qui ne peut être réutilisé, cette technique est utilisée pour créer une seule pièce personnalisée.

Les méthodes de conception, d'impression et de moulage partagent des étapes fondamentales, même dans des secteurs et des applications différentes. Nous vous présenterons un exemple détaillé de conception d'un surmoulage rempli par injection, en tenant compte des conseils et des meilleures pratiques fournis par nos clients phares.

Cinq choses que vous apprendrez

1. Comment choisir le bon silicone pour votre application

2. Comment encapsuler un appareil électronique avec un surmoulage

3. Les meilleures pratiques pour concevoir les points clés des moules imprimés en 3D

4. Conseils pour la compatibilité silicone-résine

5. Principales différences entre l'outillage de prototype et de production

Réservez une consultation

Contactez nos experts en impression 3D pour une consultation individuelle afin de trouver la bonne solution pour votre entreprise, recevoir une analyse du retour sur investissement, des essais d’impression, et plus encore.

À propos des silicones

Les silicones sont une catégorie de polymères dont la chaîne moléculaire contient du silicium et de l'oxygène, et qui passent d’un état de gel ou de liquide à un état solide extrêmement flexible et élastique après être durci. Ce sont des matériaux polyvalents dotés de propriétés performantes telles qu'une excellente isolation électrique, une résistance à la chaleur, une stabilité chimique et une grande résistance à la déchirure, ce qui les rend intéressants pour les secteurs exigeants (automobile, électronique, construction, etc.)

Les élastomères de silicone dominent le marché et peuvent être divisés en trois catégories :

-

Les caoutchoucs de silicone liquide (LSR) sont des silicones de haute performance généralement utilisés pour produire des pièces techniques solides avec des tolérances serrées, comme des joints ou des connecteurs électroniques. Ils sont traités à haute température, souvent par moulage par injection de liquide, et sont utilisés pour produire de grands volumes de pièces. Lisez notre documentation sur le moulage par injection pour savoir comment les utilisateurs de Formlabs impriment en 3D des petites séries de moules pour les machines de moulage par injection de bureau et industrielles en vue de passer à la production de masse.

-

Les silicones vulcanisés à haute température (HTV), également appelées silicones thermodurcis (HCR), offrent une grande résistance à la température et au vieillissement, ce qui est idéal pour les câbles ou les isolateurs dans les secteurs de l'automobile, de l'électronique et des soins de santé. Ils utilisent généralement une formule à base de platine, et sont façonnés par extrusion ou moulage par compression avec vulcanisation sous pression et chaleur. Découvrez comment l'expert en silicone SIOCAST forme des moules en silicone HTV autour de modèles maîtres imprimés en 3D.

-

Les silicones vulcanisés à température ambiante (RTV) sont plus faciles à utiliser et présentent d'excellentes propriétés mécaniques et thermiques. Ils sont populaires dans divers secteurs, depuis les joints d'étanchéité et les dispositifs médicaux jusqu'à l'encapsulation de composants électriques, en passant par la fabrication de moules. Cependant, ils nécessitent généralement des cycles longs et du travail manuel, et sont mieux adaptés aux petites séries de pièces. Ils sont généralement mis en forme à température ambiante en utilisant le moulage par injection, le moulage par compression ou le moulage par gravité.

Dans ce rapport, nous vous présenterons des applications de matériaux vulcanisés à température ambiante (RTV) de la famille des silicones. Nous décrirons des techniques qui peuvent être utilisées en interne dans tout laboratoire de prototypage ou de développement de produits avec un équipement limité.

Silicone liquide RTV : les silicones de type liquide se présentent généralement en deux composants ou un composant unique avec une petite quantité de catalyseur à ajouter. Deux grandes catégories sont facilement disponibles. Les silicones catalysés au platine sont généralement plus coûteux mais fournissent une meilleure stabilité dimensionnelle sur le long terme et se contractent très peu après un durcissement complet. Les silicones catalysés à l’étain sont moins coûteux mais moins stables sur la durée, et ont généralement un taux de contraction plus élevé. Les durées de durcissement peuvent varier de 10 minutes à plusieurs heures.

Polydiméthylsiloxane (PDMS) : le PDMS est un type chimiquement distinct de silicone liquide RTV qui contient des groupes méthyles sur la chaîne polymère silicium-oxygène. Le polymère liquide est très couramment utilisé comme lubrifiant ou additif visqueux dans les biens de consommation et les produits industriels. En tant que caoutchouc vulcanisé, le PDMS est utilisé dans un certain nombre d'applications de recherche. Sa grande transparence optique et sa capacité à capturer les textures de surface et les canaux à l'échelle microscopique le rendent idéal pour la microfluidique et la lithographie douce. De nombreuses formules de PDMS durcissent à température ambiante sur une période de 48 heures, ou durcissent en moins d'une heure à température élevée.

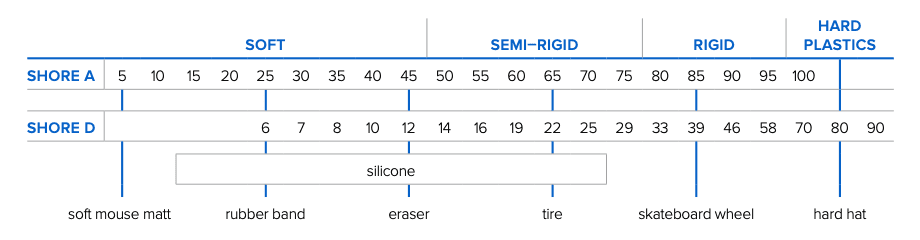

Mastic silicone : il s'agit d'un mastic en deux parties dont les composants sont mélangés à la main en volumes égaux. Le type présenté dans ce rapport possède une dureté Shore 40A (voir l’échelle ci-dessous), équivalente à celle d’une gomme de crayon. Ce type de silicone peut être acheté auprès des fournisseurs de bijoux, car il est couramment utilisé pour produire des modèles en cire pour le moulage des métaux. Cependant, le silicone peut aussi être utilisé pour les joints moulés par compression et les joints d'étanchéité.

Peau, muqueuse et sécurité alimentaire

Certaines applications exigent une sensibilité supérieure à d’autres quand elles entrent en contact avec le corps humain ou avec la nourriture. Vérifiez toujours la fiche de données de sécurité des matériaux fournie par le fabricant du matériau pour vous assurer de l’innocuité du caoutchouc pour votre application. Notez que les silicones liquides à deux composants qui sont classés pour la sécurité de la peau ont tendance à utiliser un catalyseur en platine.

Échelle et indices de dureté

On attribue aux matériaux caoutchouteux, comme les silicones, un indice de dureté allant du plus souple au plus ferme, mesuré avec un duromètre selon l’échelle de dureté Shore. Les matériaux les plus mous sont mesurés sur l’échelle de dureté Shore A, et les plus durs sur l’échelle Shore D. Le tableau ci-dessous fournit une comparaison utile avec des produits ménagers courants tels que les élastiques ou les pneus de voiture.

Formage du silicone avec un outillage imprimé en 3D

Les moules traditionnels pour la production de pièces en silicone sont usinés par CNC à partir de blocs d'aluminium ou d'acier. Il s'agit notamment de moules d'injection en deux ou plusieurs parties pour les caoutchoucs de silicone liquides (LSR), ou de moules de compression à cavité unique utilisés avec une feuille de silicone thermodurcie (HCR), qui est durcie sous pression et à haute température. Normalement, ces types de moules métalliques sont utilisés pour la production de masse. Toutefois, lorsqu'ils sont utilisés pour le prototypage, les délais d'exécution de plusieurs semaines et les coûts d'outillage initiaux de plusieurs centaines ou milliers de dollars limitent la capacité du concepteur à mettre en œuvre et à tester de petites modifications dans la conception du moule.

L’impression 3D de bureau est une solution puissante pour fabriquer des outils rapidement et à moindres coûts. Elle ne nécessite qu'un équipement très limité, ce qui permet aux opérateurs qualifiés de se concentrer sur d'autres tâches à haute valeur ajoutée. Grâce à l'impression 3D en interne, les fabricants et les concepteurs de produits peuvent introduire l'outillage rapide dans le processus de développement de produits afin de valider les choix de conception et de matériaux avant de passer à la production en série. Ils sont capables d'itérer rapidement, d'accélérer le développement de produits et de mettre de meilleurs produits sur le marché.

L'outillage imprimé en 3D à l'aide des résines SLA de Formlabs offre de nombreux avantages aux concepteurs de produits, qu'il s'agisse de prototypage, de production à petite échelle ou de fabrication de pièces sur mesure. Avec un outillage imprimé en 3D, des silicones RTV peuvent être injectés dans un moule en deux ou plusieurs parties, ou un mastic silicone RTV peut être pressé entre les sections d'un moule de compression imprimé en 3D. L'outillage imprimé en 3D permet aux concepteurs d'utiliser une large gamme de silicones à base étain et platine, qui comprennent un large éventail de duromètres, de couleurs et de degrés de transparence, ainsi que des fonctions spéciales telles que la sécurité de la peau.

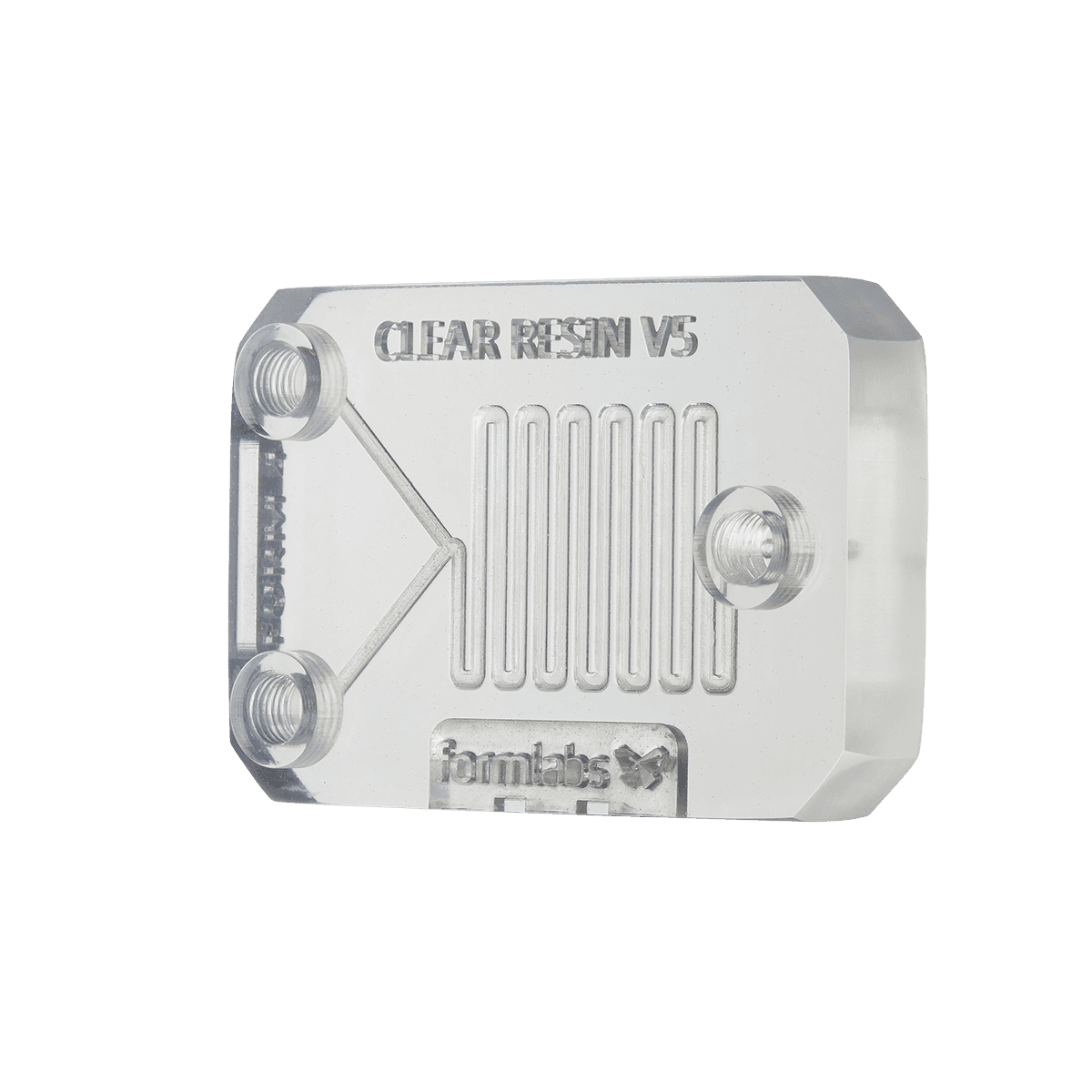

L'impression 3D stéréolithographique (SLA) est parfaite pour fabriquer des outils destinés au moulage de silicone. Les pièces SLA se caractérisent par une finition de surface lisse et une grande précision. Les caoutchoucs de silicone RTV capturent les détails fins de la surface, y compris les défauts, de sorte que la qualité de la surface de l'outil se reflète sur la surface de la pièce finale. Un moule imprimé avec une imprimante à dépôt de fil fondu (FDM), par exemple, laisserait des lignes de couches visibles dans la pièce en silicone. Clear Resin de Formlabs (ou d'autres résines transparentes telles que Biomed Clear Resin) permet également de visualiser le processus d'injection de silicone. Les concepteurs peuvent ainsi évaluer la formation de bulles et de vides et identifier les zones où il convient d'ajouter des filets d'angle ou des évents supplémentaires. L'impression 3D SLA offre également un avantage pour la complexité de la conception ; un moule imprimé en 3D permet aux concepteurs de tirer parti des contre-dépouilles ou d'autres géométries complexes qui ne sont pas toujours possibles ou dont le coût serait prohibitif avec l'usinage CNC.

Clear Resin de Formlabs offre également des performances mécaniques assez polyvalentes. Le même matériau peut être utilisé pour un moule en coque extrêmement fin qui se détache facilement d'une pièce en silicone personnalisée, ou pour un moule de compression robuste qui est utilisé plusieurs fois pour produire des joints d'étanchéité. Enfin, cette technique de fabrication abordable réduit les délais de production : un concepteur peut imprimer une forme de moule et commencer à injecter du silicone dès le lendemain.

Quand il est utilisé avec des moules imprimés en 3D, le caoutchouc silicone RTV restitue les moindre détails, comme un texte en relief. De plus, la plupart des silicones coulables ne sont pas chimiquement adhésifs et peuvent être retirés des moules imprimés en 3D après le durcissement des pièces. Une adhésion mécanique peut être obtenue en moulant sur des surfaces très poreuses comme une étoffe tissée, et dans certains cas une adhésion chimique peut être obtenue en utilisant des liants spécialisés.

Comme le traitement du silicone RTV ne nécessite pas de chaleur ou de pression élevées, il peut être facilement formé avec un équipement limité dans un laboratoire de prototypage, ce qui réduit le coût de fabrication de pièces souples dans n'importe quelle entreprise. Ce rapport fournit des recommandations pour fabriquer de petits volumes de pièces en silicone en interne, rapidement et à un prix abordable.

Commandez un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous vous enverrons un échantillon gratuit imprimé en 3D.

La compatibilité des résines d'impression 3D et des silicones

Chaque fois qu'un matériau coulable tel que le silicone entre en contact avec un moule imprimé, nous devons tenir compte de l'interaction chimique entre les deux matériaux. Un problème particulier se pose lors du moulage de silicones catalysés par platine dans des moules SLA : la résine monomère peut inhiber le processus de durcissement du silicone, laissant une surface gommeuse non durcie. Cependant, il est possible de produire des pièces en silicone catalysées par platine de haute qualité en s'assurant que les moules SLA sont entièrement nettoyés et durcis, et en appliquant des revêtements de protection et des agents de démoulage.

Il existe de très nombreuses combinaisons possibles de silicones, de résines, de revêtements de protection et d'agents de démoulage que vous pouvez essayer. Nous avons demandé à des clients issus de divers secteurs d'activité de partager leurs flux de travail avec nous, et leurs réponses sont résumées ci-dessous. Nous avons pris en compte bon nombre de ces idées lors de l'élaboration de notre propre processus.

|

Secteur |

Application |

Type de moule |

Silicone |

Résine |

Meilleures pratiques |

|

Conception de produits |

Prototypes bêta Contact avec la peau |

Surmoulage |

Non spécifié (durcissement au platine) |

Clear Resin |

Peindre sur de la vaseline comme méthode de démoulage |

|

Conception de produits |

Utilisation finale |

Moule à coque |

Smooth-On Mold Max (durcissement à l'étain) |

Clear Resin |

Aucun agent de démoulage n'est utilisé ; le moule est sacrificiel / à usage unique. |

|

Conception de produits |

Prototypes Joints |

Moule par compression |

Castaldo Quick-sil (mastic) |

Clear Resin |

Agent de démoulage à usage général de Smooth-On |

|

Conception de produits |

Prototypes Contact avec la peau |

Moulé par injection par gravité |

Non spécifié (durcissement au platine) |

LT Clear Resin, Clear Resin, Grey Resin |

Tout agent de démoulage d'usage général |

|

Conception de produits |

Prototypes Contact avec la peau |

Moulé par injection par gravité |

Smooth-On Dragon Skin 20 (durcissement au platine) |

Clear Resin |

Krylon |

|

Fabrication / Soins de santé |

Utilisation finale |

Moulé par injection par gravité Surmoulage |

Smooth-On Dragon Skin 20 (durcissement au platine) |

Clear Resin |

Aucun démoulage nécessaire |

|

Fabrication / Soins de santé |

Utilisation finale Contact avec les muqueuses |

Moule à coque |

Non spécifié (durcissement au platine) |

BioMed Amber Resin |

Aucun agent de démoulage n'est utilisé ; le moule est sacrificiel / à usage unique. |

|

Audiologie / Santé |

Utilisation finale Contact avec la peau |

Moule à coque |

BioPor AB 40 by Dreve |

Clear Resin, Biomed Clear Resin |

Aucun agent de démoulage n'est utilisé ; le moule est sacrificiel / à usage unique. |

|

Divertissement |

Modèles et accessoires Contact avec la peau |

Moule d’injection Moule ouvert |

Smooth-On FX Pro (durcissement au platine) |

Draft Resin, Black Resin, Grey Resin |

Le démoulage n'est pas toujours nécessaire |

|

Divertissement |

Modèles et accessoires Reproduction de pièces |

Moule ouvert Moule en silicone |

Variété de produits à durcissement au platine ou à l'étain par Smooth-On |

Clear Resin, Grey Resin |

Revêtement pour impression 3D haute performance XTC-3D |

|

Divertissement |

Modèles et accessoires Reproduction de pièces |

Moule en silicone |

Non spécifié (durcissement au platine) |

Clear Resin |

Revêtement par spray SEM Flexible Primer Surfacer |

|

Divertissement |

Modèles et accessoires Contact avec la peau |

Moule d’injection |

Platsil Gel-25 par Polytek (durcissement au platine) |

Rigid 10K Resin |

Revêtement Smooth-On Super Seal et Ease Release 200 |

|

Hobby |

Reproduction de pièces |

Moule ouvert Moule en silicone |

Smooth-on OOMOO 30 (durcissement à l'étain) |

Grey Resin |

Agent de démoulage à usage général de Smooth-On |

Bien que la combinaison des matériaux varie, nos clients sont d'accord sur certaines idées générales :

-

Assurez-vous que vos pièces sont entièrement lavées et durcies. Le moule imprimé en 3D doit être soigneusement lavé dans de l'IPA propre, de manière à ce que les surfaces ne soient pas collantes après le séchage du moule. Le moule doit également être complètement polymérisé afin de réduire la quantité de résine liquide sur les pièces SLA. Pour ce processus, la Form Cure est une excellente option. Les pièces en Clear Resin prendront une teinte jaune, ce qui est un bon indicateur que votre moule est complètement polymérisé.

-

Essayez un revêtement de protection. Il existe de nombreux revêtements acryliques ou époxydiques qui s'appliquent en une seule étape sous forme d'aérosol (par exemple, le revêtement acrylique Krylon Crystal Clear), ou sous forme de produit à appliquer au pinceau en deux parties (par exemple, XTC-3D de Smooth-On). Les deux types de revêtements utilisent très peu de matériau et laissent une finition brillante semblable à du verre sur les surfaces internes du moule. Plusieurs applications peuvent s'avérer nécessaires. Vérifiez les instructions du fabricant pour les temps de séchage ou de durcissement.

- Utilisez un agent de démoulage chaque fois que le silicone entre en contact avec un autre matériau. Cela facilitera l'étape de démoulage et éliminera les résidus de silicone à l'intérieur du moule, ce qui permettra de le réutiliser plus facilement pour de multiples moulages. Dans de nombreux boîtiers, un démoulage générique ou "à usage général" de votre marque de silicone est suffisant (par exemple Stoner Dry film e408, Smooth-On Super Seal Ease Release 200). Une légère dose d'agent de démoulage suffit. Une fois encore, consultez les instructions du fabricant pour connaître les temps de séchage recommandés.

Débuter en impression 3D

L’écosystème complet et simple d’utilisation de Formlabs facilite les premiers pas dans l’impression 3D. Découvrez nos imprimantes 3D et nos matériaux afin de trouver ceux qui correspondent le mieux à vos besoins.

Autres bonnes pratiques

Certains silicones, comme le PDMS, sont plus susceptibles d'inhiber le durcissement que d'autres lorsqu'ils entrent en contact avec l'outillage imprimé en 3D SLA. Nous avons listé d'autres étapes de dépannage indiquées par les utilisateurs de Formlabs, qui s'appuient sur nos directives générales pour les silicones liquides RTV.

-

Rincez avec de l'acétone. La pulvérisation du moule imprimé en 3D à l'aide d'un flacon compressible d'acétone peut aider à éliminer le solvant résiduel et les débris après l'étape de lavage standard à l'IPA.

-

Polymérisez le moule. Pour les outillages imprimés avec Clear Resin, augmentez le temps de séchage de 15 – 20 minutes à 60 – 120 minutes, à 60 °C.

-

Attendez 24 à 48 heures après le post-traitement. Laissez le moule reposer à température et lumière ambiantes avant d'appliquer les revêtements et de couler le silicone. Il est utile d'exposer les surfaces du moule à un flux d'air ouvert pendant cette étape.

-

Utilisez un revêtement époxy. Un mastic époxy à deux composants peut servir de barrière efficace entre le silicone et le moule imprimé en 3D.

-

Utilisez une concentration plus élevée de catalyseur. Lorsque vous utilisez des silicones à deux composants, nous vous suggérons d'ajouter un peu de composant catalyseur supplémentaire. Si une petite proportion du catalyseur est inhibée par la surface du moule, le catalyseur supplémentaire peut aider à compenser ce phénomène et empêcher la formation d'une surface de silicone collante.

Sélection d'un type de moule

Bien que le résultat de chaque processus de moulage puisse sembler similaire, il existe quelques critères que nous recommandons pour sélectionner un type de moule. Il s'agit notamment de la géométrie de la pièce cible et de la possibilité de prendre en compte les contre-dépouilles et les trous dans la conception, de votre échelle de production et des matériaux que vous avez l'intention de couler. Nous citons quelques recommandations dans le tableau ci-dessous.

|

Type de moule |

Géométrie des pièces |

Matériaux |

Échelle de production |

|

Moule de compression |

Pas de contre-dépouille |

Mastic silicone à haute dureté |

Des dizaines de moulages |

|

Moule rempli par injection |

petites contre-dépouilles |

Silicones liquides en deux parties |

Des dizaines de moulages |

|

Surmoulage |

Encapsulation du matériel interne, petites contre-dépouilles |

Silicones liquides en deux parties |

Des dizaines de moulages |

|

Moule en coque |

Adapté pour des contre-dépouilles et des trous de grande taille |

Silicones liquides en deux parties |

À usage unique |

Études de cas

Moulage par compression de silicone pour des prototypes de joints avec OXO

Basée aux États-Unis, OXO crée des objets pratiques et ergonomiques pour la vie de tous les jours, notamment de nombreux ustensiles de cuisine devenus emblématiques. Chez OXO, l’impression 3D est utilisée pour évaluer la forme et la fonctionnalité des prototypes, et des méthodes hybrides sont essentielles pour créer des pièces souples telles que des joints étanches. Après de nombreux essais avec les différents caoutchoucs de silicones disponibles, ils ont estimé que le moulage par compression de la pâte silicone en deux produits Castaldo Quick-Sil était idéale pour créer un prototype simulant les caractéristiques d'un joint industriel.

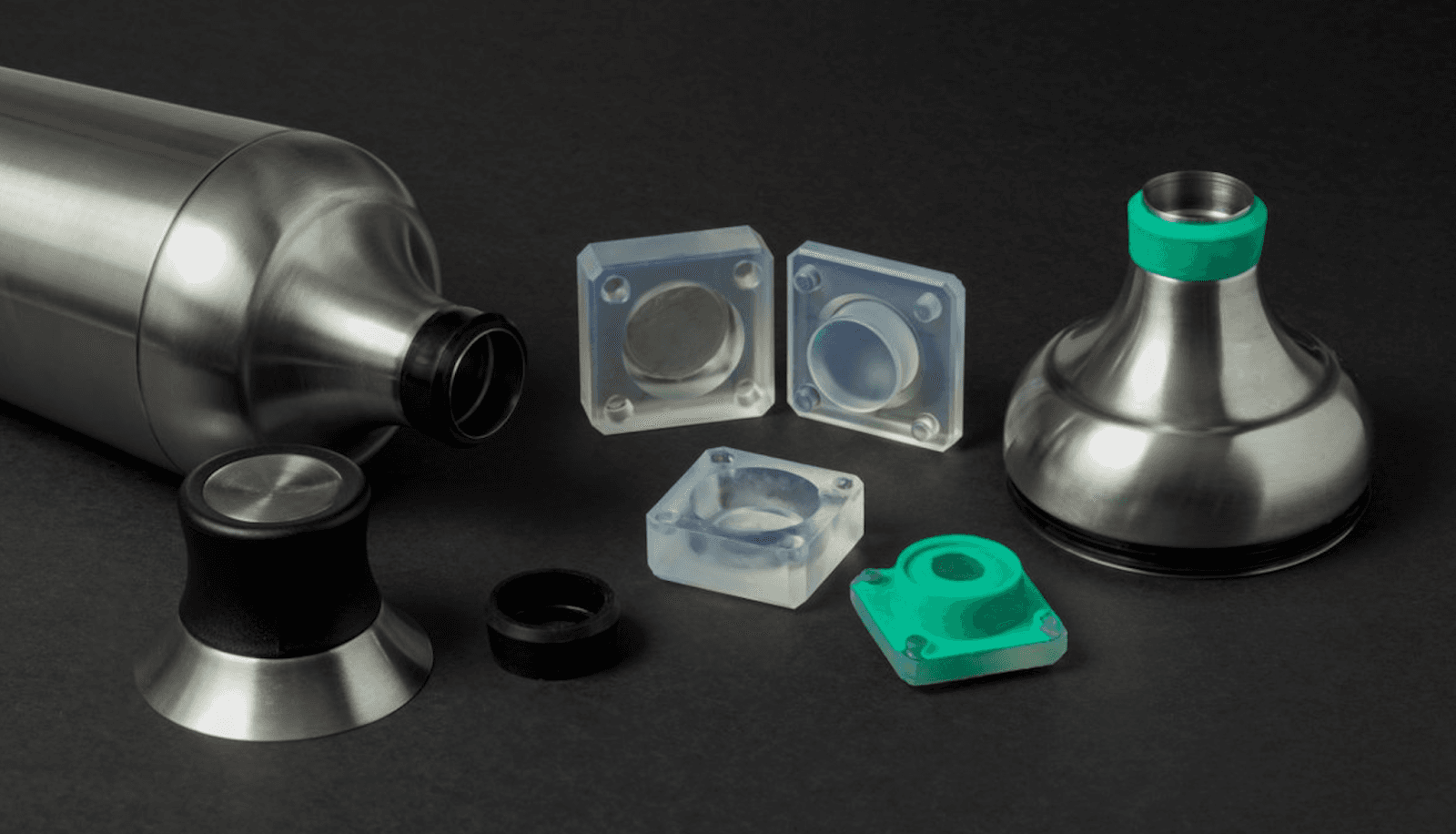

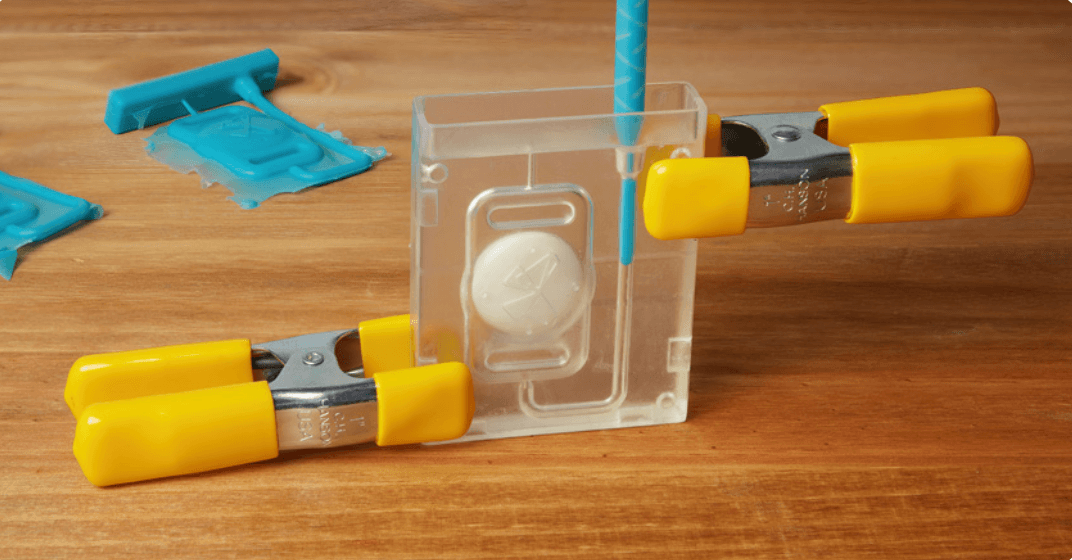

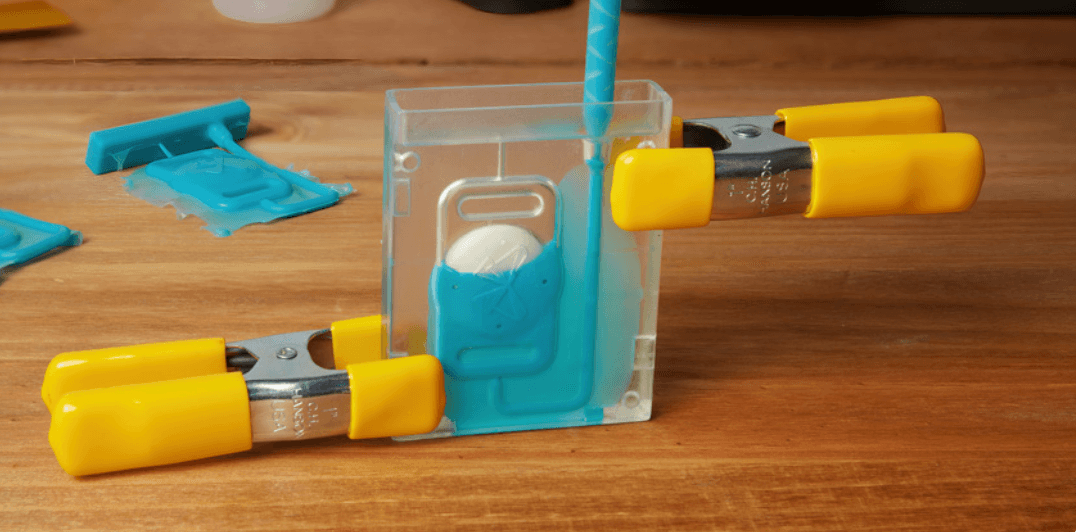

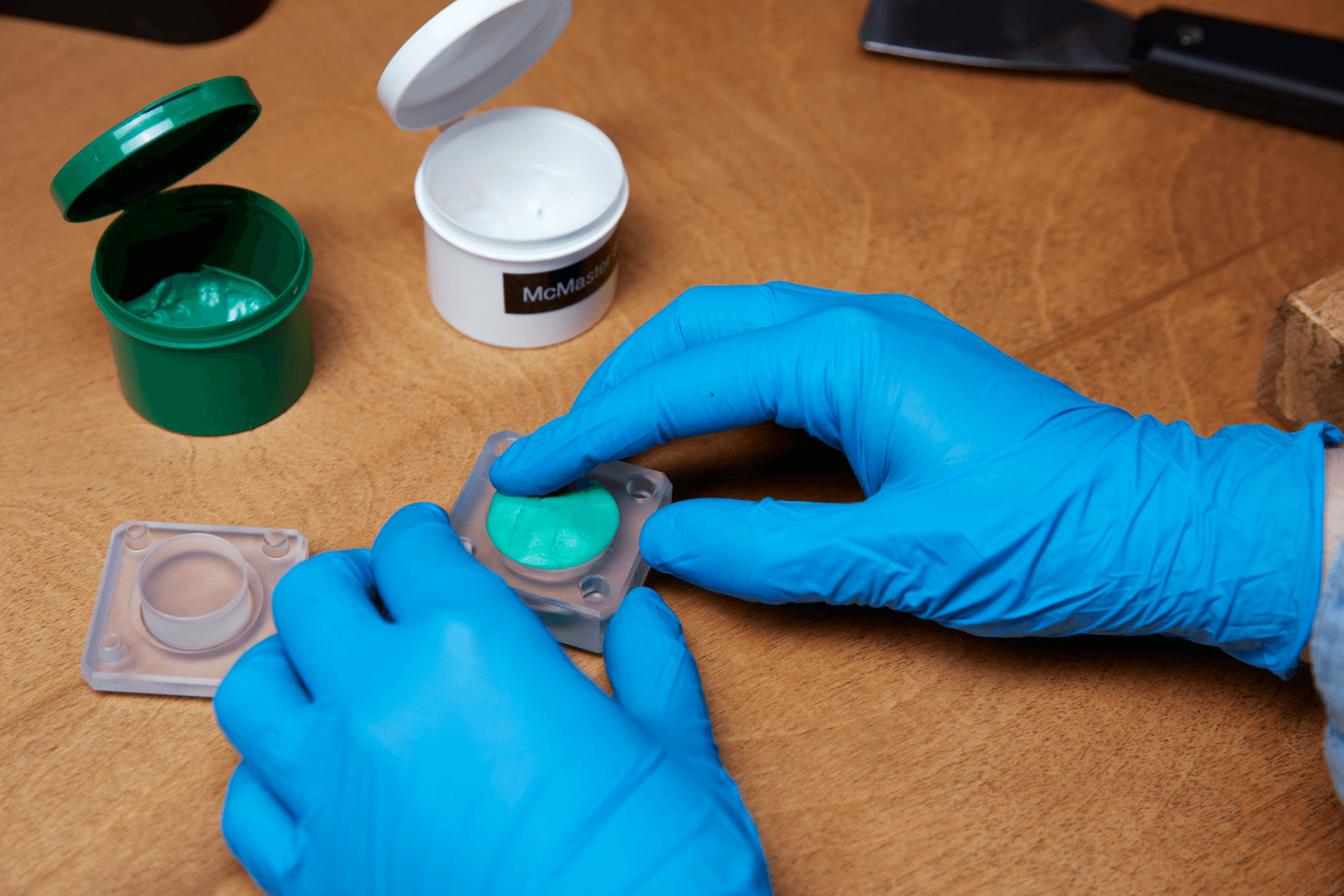

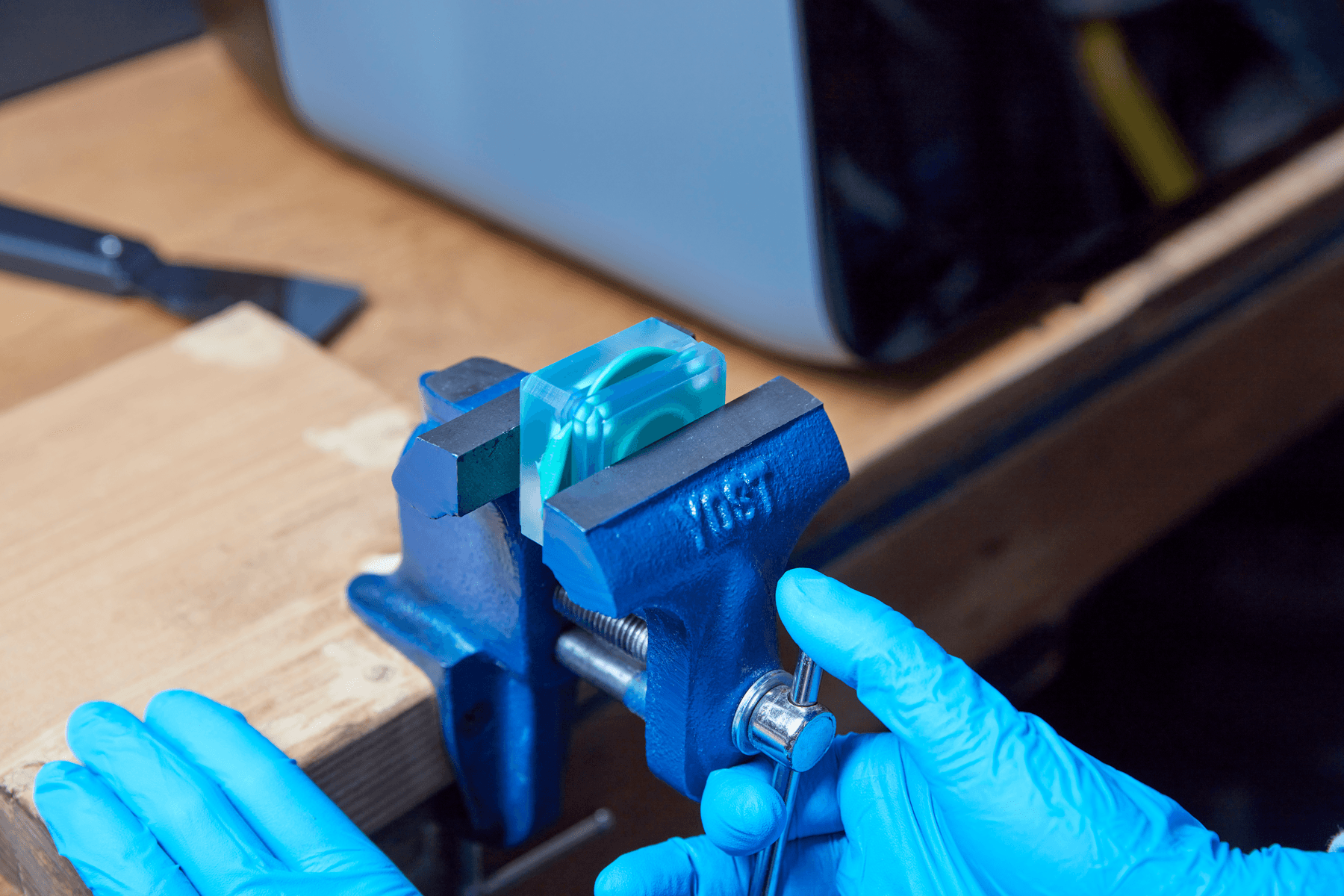

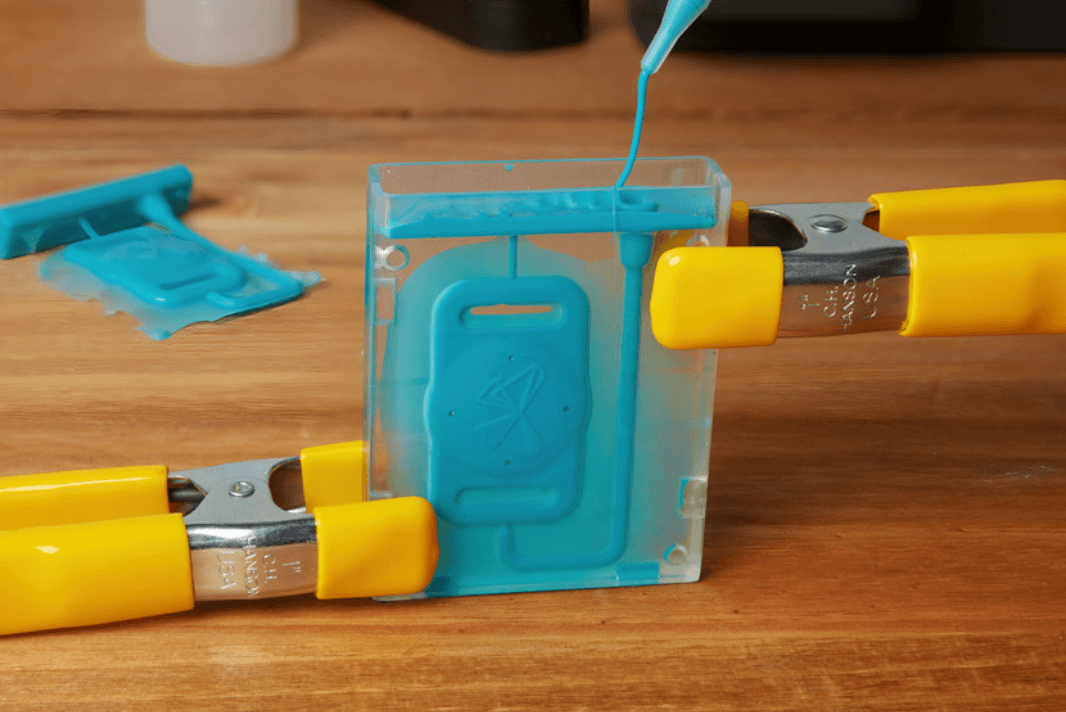

Pour produire un prototype de joint pour un shaker, un moule de compression en deux parties est imprimé avec Clear Resin. Pour préparer le mastic silicone, les parties A et B sont rapidement malaxées ensemble à la main ; 90 secondes de travail manuel suffisent avant que le matériau ne commence à durcir. Ensuite, le mastic est inséré dans les deux côtés du moule, et le moule est comprimé à l'aide d'un étau d'atelier. Après le démoulage et quelques finitions rapides, le joint en silicone est prêt à être testé.

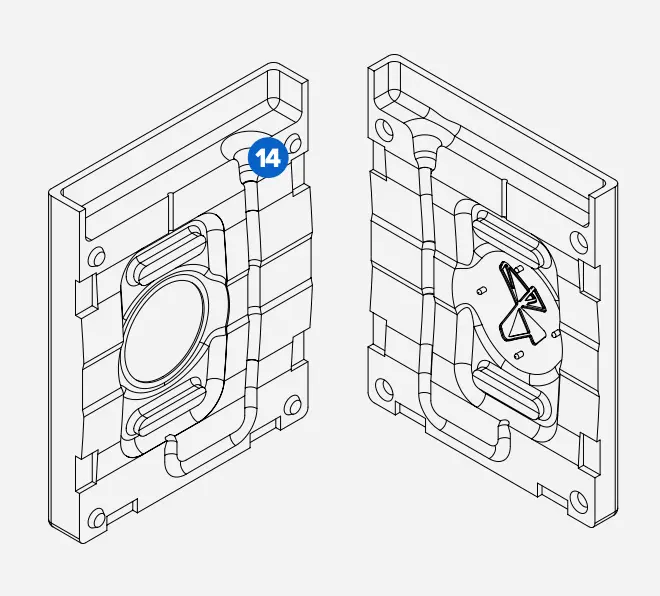

Le moule de compression d'OXO pour un prototype de joint de shaker a été imprimé avec Clear Resin.

Moules d'injection pour le prototypage de produits avec Glassboard

Glassboard est une société de conseil en conception de produits basée à Indianapolis, dans l'Indiana. Leur équipe de conception utilise le silicone dans des moules pour une très grande variété d'applications de prototypage, des coupes menstruelles en silicone aux raccords et surmoulages personnalisés, en passant par les joints, les garnitures et les joints toriques. Glassboard utilise généralement des moules composés de plusieurs parties qui peuvent être démontées pour retirer le silicone coulé, puis réutilisées pour plus de moulages.

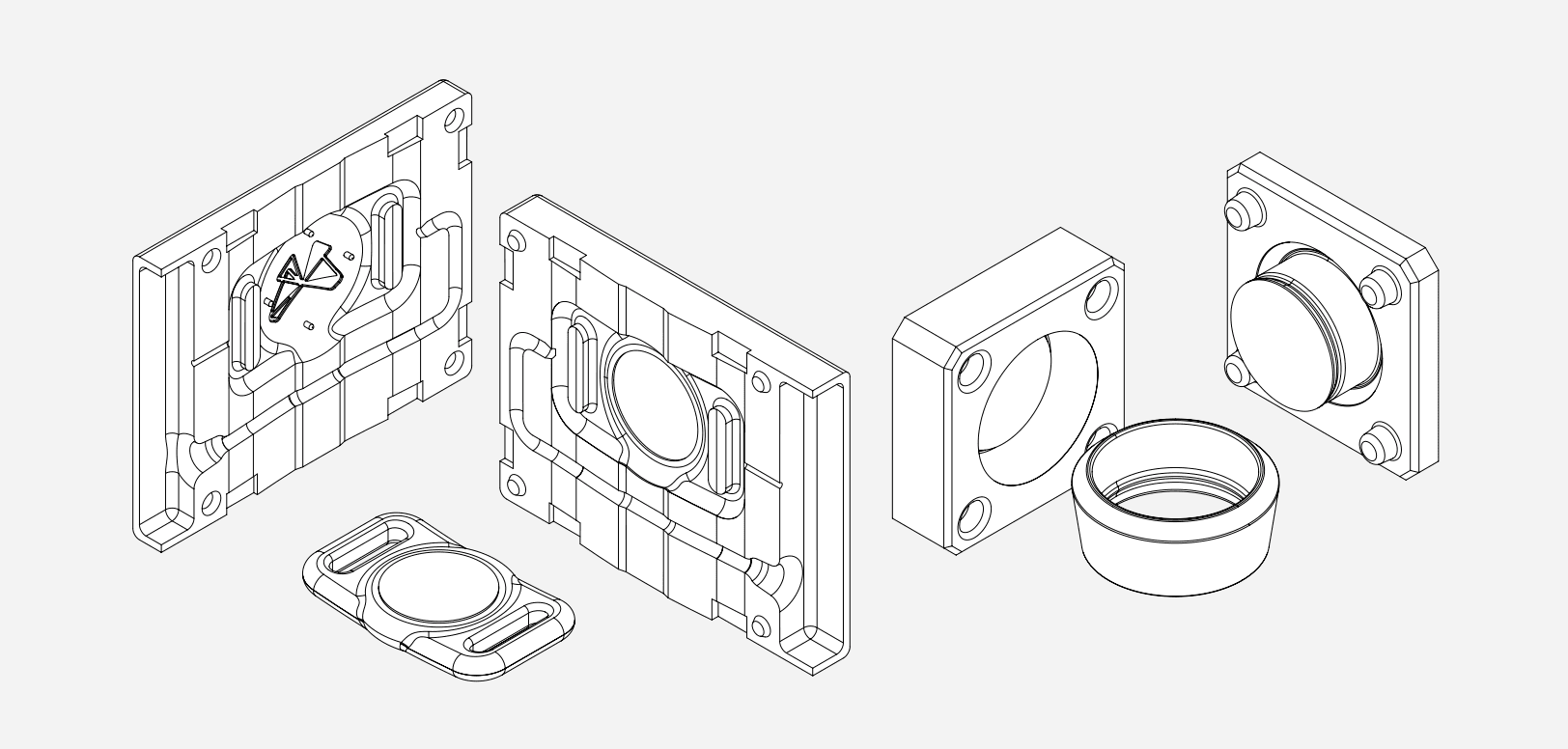

La conception d'un moule typique chez Glassboard, tel que celui utilisé pour la coupe menstruelle Sunny, est un moule rempli par injection, aidé par une configuration de remplissage par gravité. Le silicone liquide est injecté par un orifice situé en haut du moule, s'écoule dans un canal pour pénétrer dans le fond de la cavité du moule, se remplit progressivement jusqu'au sommet de la cavité et sort par d'étroits évents situés en haut du moule.

Une caractéristique innovante de la conception des moules Glassboard est un réservoir en cuvette au sommet du moule. Des cuvettes sont utilisées pour contenir le débordement du silicone à l'emplacement de la porte et de l'évent. Un autre objectif de la cuvette est de permettre à l'excès de silicone de pénétrer dans le moule après le remplissage pour déplacer les vides créés par l'éclatement des bulles d'air ou par l'infiltration de silicone dans la surface étroite entre les blocs du moule.

Le prototype de la Sunny Cup de Glassboard a été créé à l'aide d'un moule à injection en silicone rempli par gravité, imprimé avec Biomed Clear Resin.

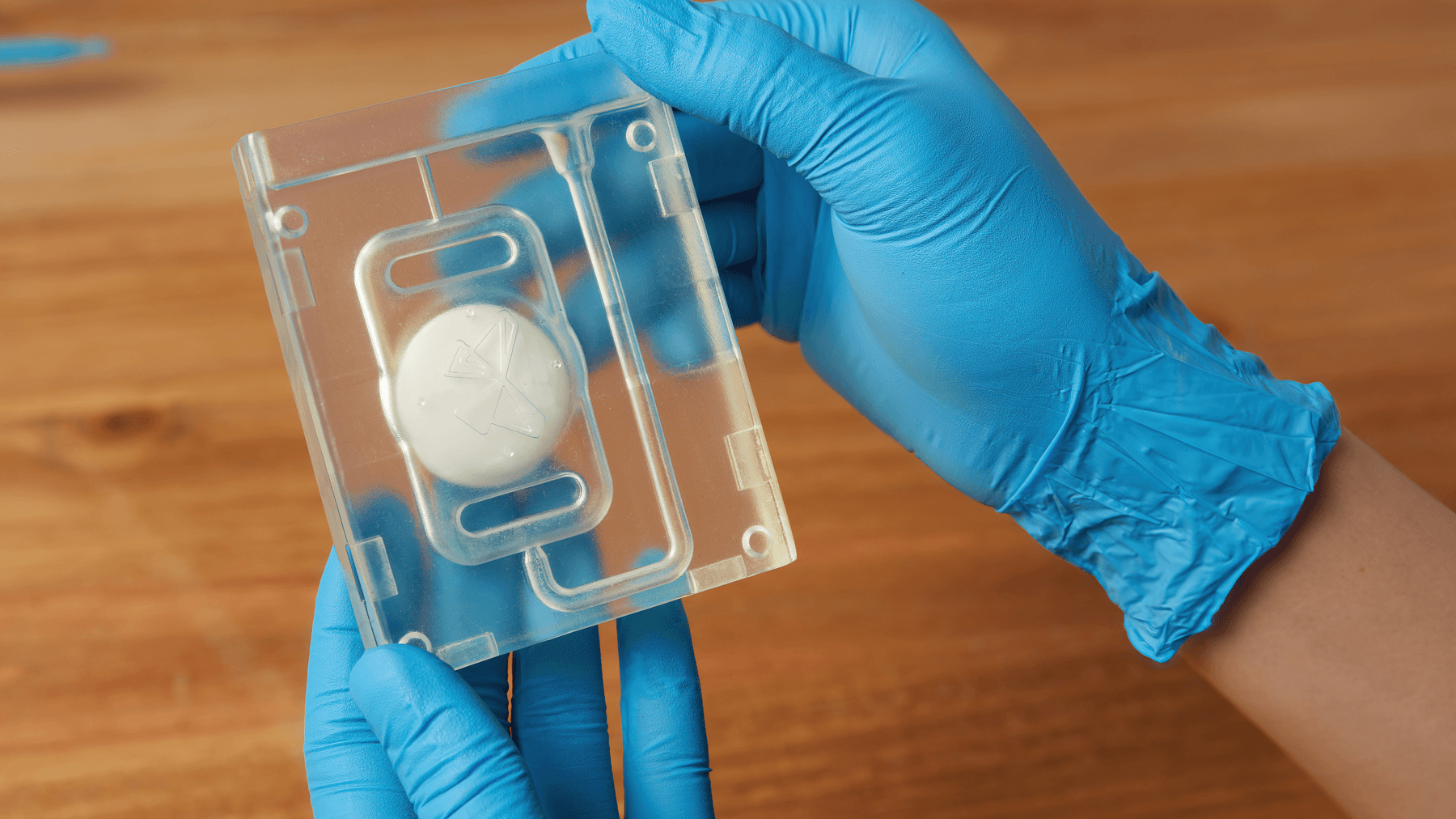

Surmoulage de silicone pour des prototypes bêta avec Dame Products

Dame Products est une start-up basée à Brooklyn qui conçoit des produits pour le secteur de la santé et du bien-être. Certains produits de leur ligne présentent des formes ergonomiques complexes entièrement recouvertes d’un couche de silicone aux couleurs vives ne présentant aucun danger pour la peau. L'équipe utilise le surmoulage de silicone avec des moules imprimés en 3D pour produire les prototypes bêta.

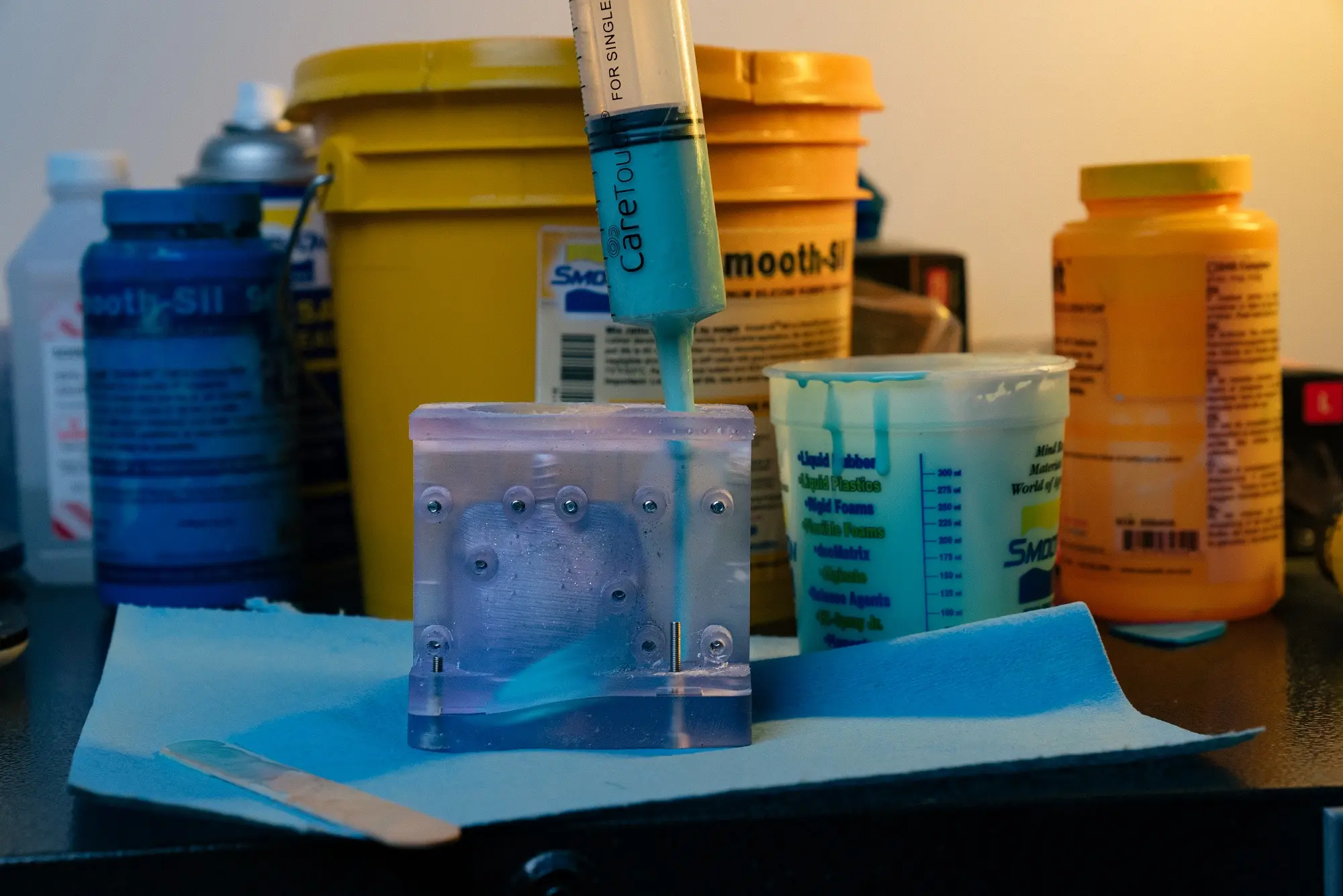

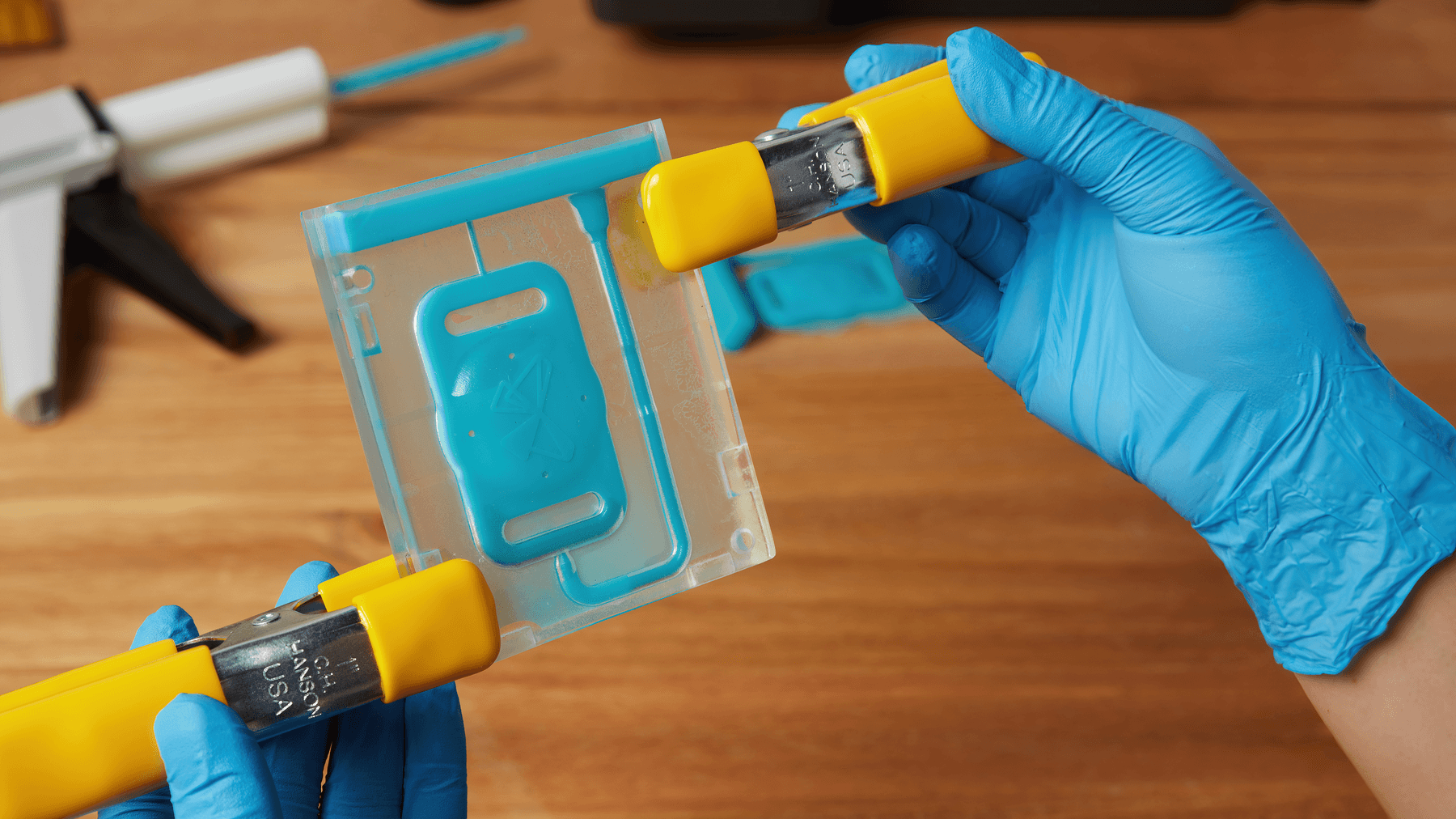

Chaque moule imprimé en 3D est un moule rempli par injection en deux ou trois parties qui possède des caractéristiques d'ancrage pour le petit matériel interne. Les parties A et B d'un silicone liquide catalysé par le platine sont chargées dans les deux côtés d'une cartouche d'époxy avec un rapport 50:50, et attachées à un pistolet à époxy avec une buse de mélange. Cette méthode innovante permet de mélanger simultanément les composants du silicone tout en forçant progressivement le silicone liquide dans le moule.

Les ingénieurs de Dame Products peuvent fabriquer des douzaines de prototypes surmoulés dans la journée en utilisant par roulements trois ou quatre moules imprimés en SLA. Pendant que le caoutchouc silicone d’un prototype est en phase de polymérisation, le suivant peut être démoulé et préparé pour le prochain remplissage. Le rognage et le nettoyage des prototypes se font en parallèle. Quand un prototype est renvoyé à la société, l’appareil est désinfecté, la fine couche de silicone est retirée, et les composants internes sont réutilisés dans un nouveau prototype.

Dame Products utilise une méthode de surmoulage pour produire les prototypes bêta avec du matériel intégré. Leur moule est imprimé avec Clear Resin.

Moulage par injection de silicone d'accessoires personnalisés avec Dreamsmith

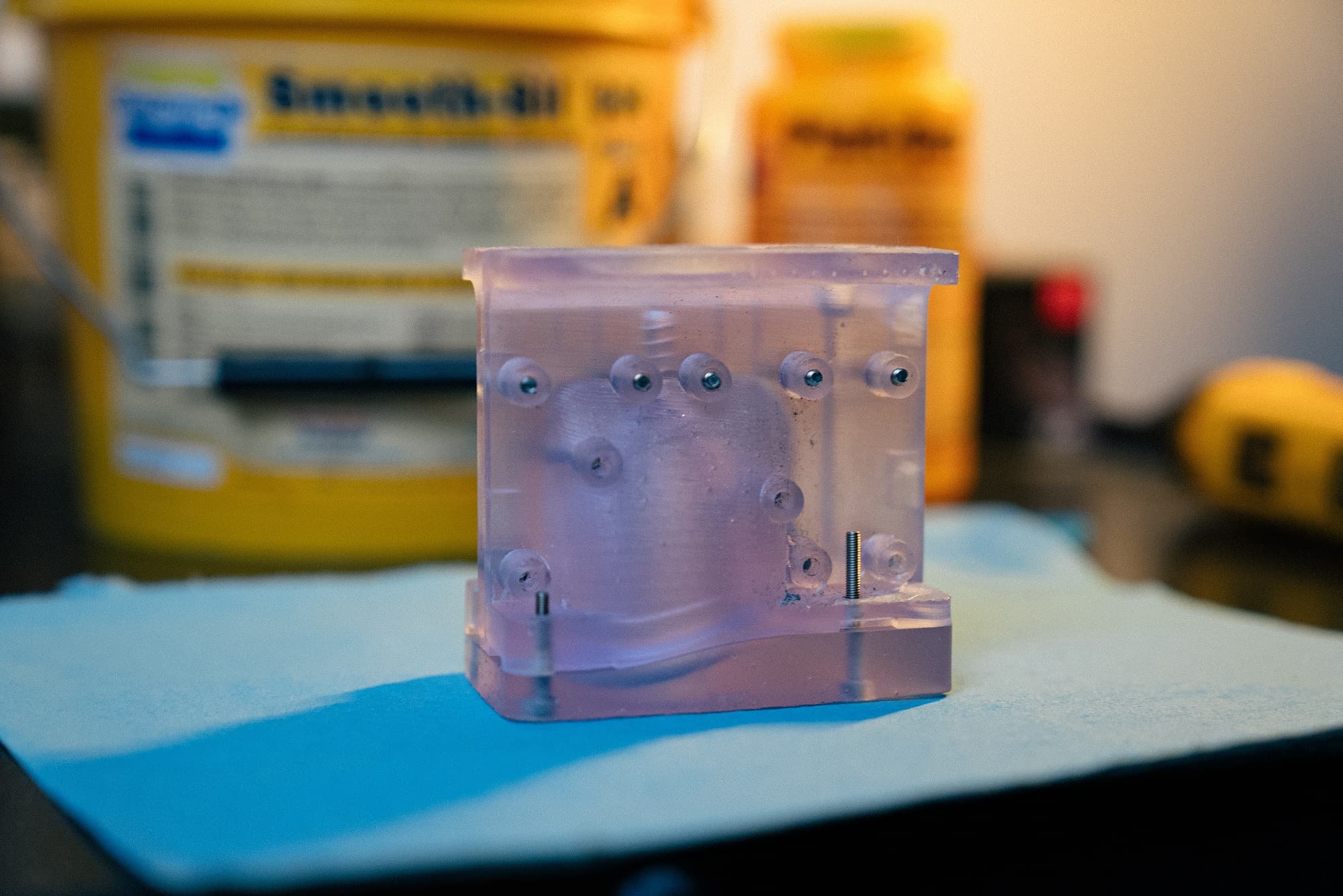

Dreamsmith est un studio d'accessoires de divertissement et d'effets de maquillage basé en Afrique du Sud. Leur équipe a travaillé sur des conceptions pour des émissions populaires telles que Raised By Wolves, pour lesquelles un effet particulier était nécessaire : un masque facial en silicone incorporant un extérieur très géométrique et un intérieur qui se conformait au visage de l'acteur.

À l'aide de la Form 3L, leur équipe a imprimé un moule qui utilisait les données du scan optique du visage de l'acteur pour une surface intérieure, et un motif de tuiles géométriques nettes pour l'autre. Bien que leur conception soit très différente de certains exemples de conceptions présentés dans ce rapport, l'équipe de Dreamsmith a dû faire face aux mêmes problèmes de matériaux, notamment la compatibilité du matériau de leur moule avec le silicone à polymérisation de platine sans danger pour la peau. Ils ont finalement choisi Rigid 10K Resin de Formlabs pour sa grande précision.

Afin de réaliser des accessoires et des effets de maquillage personnalisés pour le cinéma et la télévision, Dreamsmith produit des moules à injection de silicone avec Rigid 10K Resin. Un côté du moule est conçu à partir des données de scan optique du visage de l'acteur.

Des pinces surmoulées à usage final avec PSYONIC

La société californienne PSYONIC révolutionne la fabrication de prothèses avec la première main bionique tactile au monde. L'équipe utilise l'impression 3D pour l'aider à fabriquer presque tous les composants de son dispositif. Il s'agit notamment de doigts mécaniques qui sont encapsulés dans du silicone à l'aide d'un moule imprimé en 3D SLA.

Les moules sont fabriqués en prenant l'inverse de la forme du doigt ou du pouce, en la soustrayant du moule, et en ajoutant des entrées et des évents pour l'injection de silicone à deux composants à polymérisation platine. Le moule accueille également le composant structurel (l'« os ») du doigt, qui est fabriqué à l'aide d'une imprimante 3D FDM.

Les concepteurs de PSYONIC sont capables d'utiliser chaque moule des dizaines de fois avant qu'il ne s'use, et lorsque cela se produit, ils peuvent simplement imprimer un nouveau moule et recommencer à injecter du silicone dès le lendemain. L'équipe a pu constater la meilleure qualité de surface des moules en Clear Resin de Formlabs par rapport aux moules thermoplastiques qu'ils fabriquaient auparavant avec des imprimantes à dépôt de fil fondu (FDM). Le silicone capte toute texture ou tout défaut dans la cavité du moule, y compris les lignes de couches, de sorte que la qualité de surface lisse des résines Formlabs constitue un net avantage.

PSYONIC encapsule les doigts de l'Ability Hand en utilisant une configuration de surmoulage en silicone. Certains moules comprennent un insert de moule en Tough 2000 Resin pour ancrer l'« os » encapsulé dans le moule.

Moule en coque pour dispositifs médicaux personnalisés avec Cosm

Cosm est une société de dispositifs médicaux qui révolutionne le traitement du prolapsus utérin, un problème médical courant mais souvent négligé, grâce à des pessaires en silicone adaptés aux besoins des patientes. Le pessaire est un petit dispositif de soutien qui est inséré sous l'utérus par un médecin, permettant ainsi de ne pas devoir opérer. Cependant, les modèles standardisés nécessitent un ajustement par essais et erreurs, et les patients abandonnent souvent le traitement avant d'avoir trouvé l'ajustement approprié.

L'équipe de Cosm utilise les données d'une nouvelle technique d'échographie pour concevoir un dispositif personnalisé adapté à l'anatomie de la patiente. Elle s'est tournée vers les imprimantes SLA de Formlabs pour fabriquer ses moules en silicone, développant un moule conforme en coque qui est rempli de silicone de qualité médicale et qui est ensuite brisé pour en dégager l'implant en silicone spécifique au patient. Les moules sont imprimés sur la Form 3B avec Biomed Amber Resin.

Cosm utilise des moules en coque pour produire des dispositifs médicaux en silicone personnalisés. Leur moule à paroi mince est imprimé avec Biomed Amber Resin.

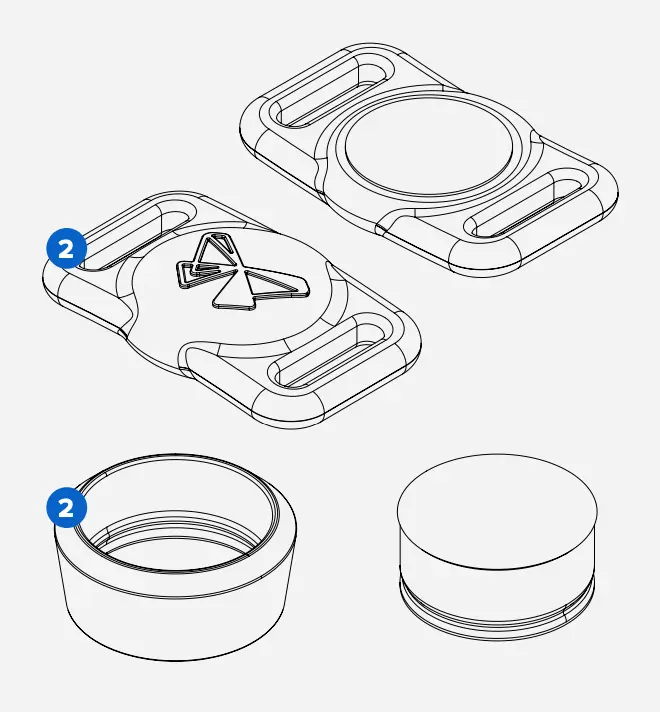

Guide étape par étape

L'équipe de Formlabs a développé un processus étape par étape pour la création d'un prototype de produit en silicone, en combinant plusieurs aspects de flux de travail partagés par nos clients. L'un des projets présentés ci-dessous est un porte-clés en silicone moulé dans lequel est intégré un dispositif Apple AirTag. L'autre est un joint pour shaker à cocktail conçu par OXO. Les directives de conception couvrent toutes les étapes critiques, de l'importation d'une géométrie de référence à l'ajout de fonctions d'alignement pour le matériel encapsulé. Nous avons également utilisé la nouvelle méthode de remplissage au silicone en utilisant un pistolet à époxy avec une buse de mélange de volume 50:50 recommandée par Dame Products.

La plupart des étapes et des meilleures pratiques partagées sont communes à tous les types de moules. Chaque étape du tutoriel indique sa pertinence pour les moules remplis par injection, les surmoulages ou les moules à compression.

Pour plus d'informations sur les moules en coque, le livre blanc de Formlabs sur l'audiologie intitulé L’impression 3D d’embouts auriculaires en silicone sur mesure fournit un guide étape par étape.

Équipement et matériaux

|

Processus de moulage |

Équipement |

|

Moule à injection ou surmoulage |

|

| Moule par compression |

|

Conception du moule

Surmoulage

1. Importez votre objet ou substrat de référence dans le logiciel de CAO de votre choix, si vous envisagez de surmouler ou d'encapsuler un autre objet avec du silicone. Dans cet exemple, nous avons importé une réplique numérique d'un Apple AirTag.

Moule rempli par injection, surmoulage ou moule de compression

2. Concevez votre partie en silicone. Ensemble, le silicone et tous les éléments encapsulés forment le volume de base. Pour les pièces surmoulées, il faut viser une épaisseur minimale de la coque en silicone de 2 mm. Dans notre exemple de moule de compression, l'objet présente un trou le traversant complètement. Nous recommandons de définir un noyau comme un objet distinct ; la partie en silicone et le noyau peuvent être considérés comme votre volume de base.

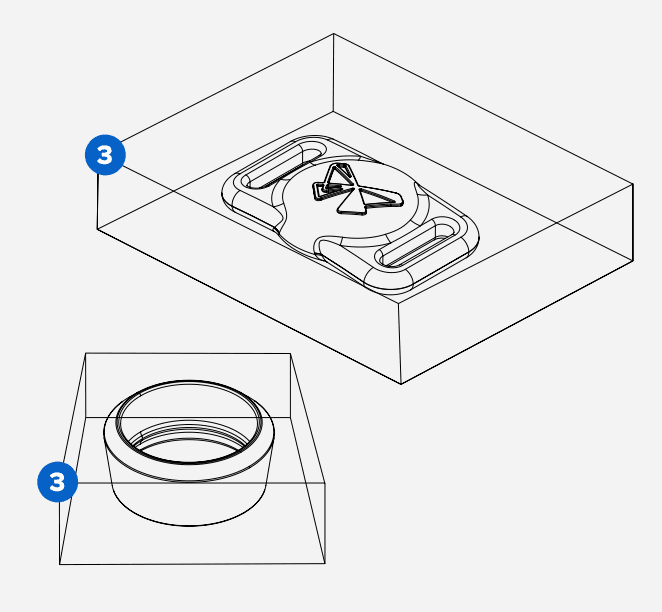

3. Concevez votre ensemble de moule. Créez un bloc autour de votre volume de base qui s'étend au moins 1 cm au-delà de l'enveloppe extérieure de votre pièce.

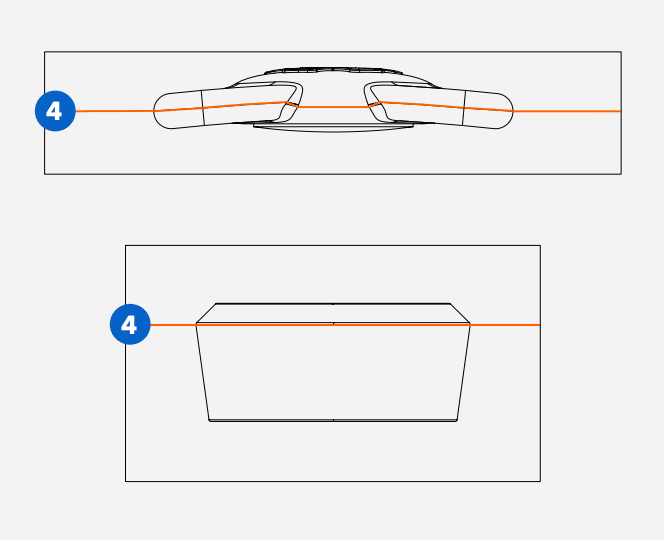

4. Divisez le moule. Pour un moule de base en deux parties, vous allez diviser votre volume de base en deux parties le long d'une surface définie par une ligne de jonction. Commencez par utiliser l'analyse de l'ébauche pour définir la ligne de jonction. Réfléchissez à la manière dont les deux moitiés de votre moule se sépareront, afin de vous assurer que la pièce en silicone pourra être facilement démoulée. Pour éviter les contre-dépouilles, la ligne de jonction peut être un contour plutôt qu'une ligne droite. Ensuite, extrudez la ligne de jonction en une surface et utilisez cette surface pour diviser votre moule. Pour les moules complexes qui nécessitent plus de deux parties, ce processus peut être répété plusieurs fois pour générer le nombre de parties de moule requis.

5. Retirez le volume de base du moule. Utilisez la soustraction booléenne dans votre logiciel de CAO pour découper la cavité du moule à partir du bloc solide. Dans le cas de notre moule de compression, le composant de noyau individuel est réintroduit avec une addition booléenne sur un côté du moule, créant ainsi deux lignes de jonction.

6. Vérifiez les angles de dépouille. Prenez du recul et réfléchissez à la manière dont les corps de votre moule se désolidariseront après l'injection du silicone. Nos clients recommandent d'utiliser un angle de dépouille d'au moins deux degrés pour les prototypes de produits en silicone. Cependant, cet aspect de la conception des moules en silicone permet d'être assez large. En effet, la capacité de déformation du caoutchouc silicone pendant le démoulage permet de gérer de nombreux angles, y compris des angles de 90 degrés ou de légères contre-dépouilles. Nous vous recommandons d'utiliser l'outil d'analyse de l'ébauche dans votre programme de CAO à cette étape pour analyser et modifier toutes les zones indiquées en rouge, au-delà de l'angle d'ébauche seuil.

Moule rempli par injection, surmoulage

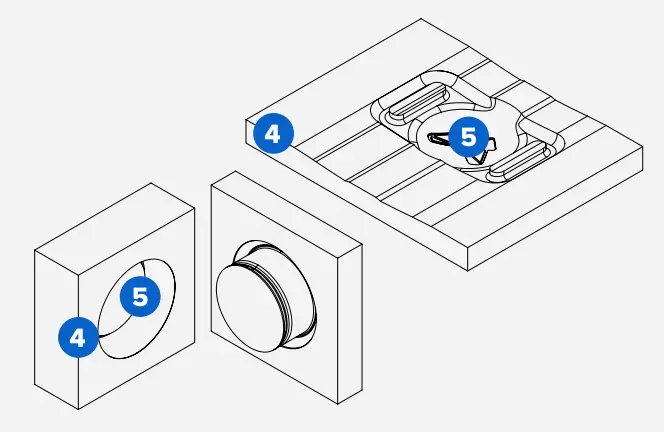

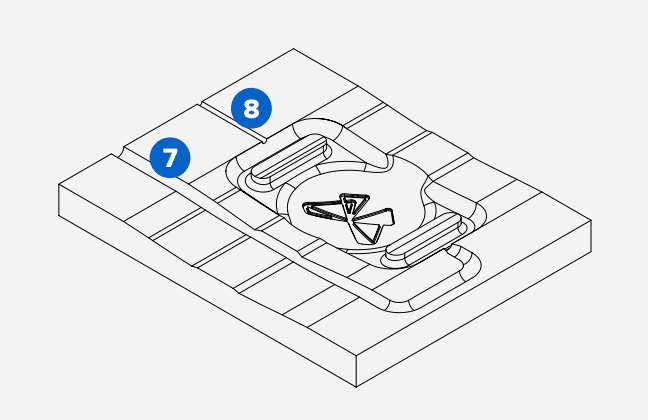

7. Concevez votre canal de remplissage Si vous comptez sur la gravité pour remplir les évidements de la cavité du moule, placez l'entrée de votre canal en haut du moule, puis, à l'aide d'une forme en U avec un large rayon de courbure, reliez le canal à la cavité du moule au point le plus bas possible. Le remplissage à cet endroit empêche la formation de bulles d'air. Effectuez une soustraction booléenne pour le canal d'entrée du moule. En général, l'axe central de la porte de remplissage est situé sur la ligne de jonction. (Une autre configuration serait un petit canal de remplissage qui se connecte directement à un point de votre cavité de moule ; l'évent principal sera situé sur le côté opposé).

8. Prévoyez vos évents. L'air est déplacé lors du remplissage de silicone dans un espace clos, il est donc naturel de placer un évent au dernier endroit du moule à être rempli. Dans notre exemple, nous le plaçons en haut du moule. Pour placer des évents supplémentaires, il est utile de penser aux zones où l'air est susceptible d'être piégé, et de connecter les évents spécifiquement aux points tels que les virages serrés, les coins, ou les zones où deux fronts d'écoulement de liquide se connectent. En général, les évents sont des cylindres (de 0,5 à 2 mm de diamètre) qui relient des zones de votre cavité au sommet du moule. Comme pour le canal de remplissage, il est utile d'aligner l'axe de tout évent d'air sur la ligne de jonction. Une fois placés, les booléens soustraient ces éléments du moule.

Moule rempli par injection, surmoulage ou moule de compression

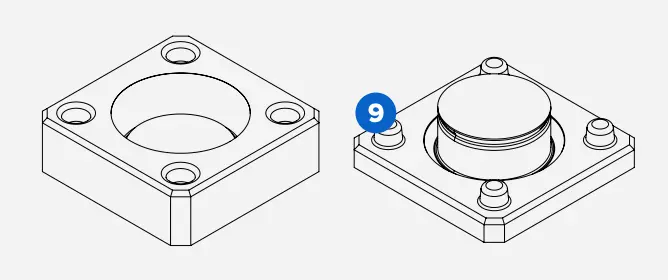

9. Ajoutez des caractéristiques d'accouplement à votre moule. Ces caractéristiques permettent d'aligner et de contraindre les parties distinctes du moule les unes par rapport aux autres. Laissez un espace décalé de ~0,1 mm entre les éléments d'accouplement complémentaires.

Surmoulage

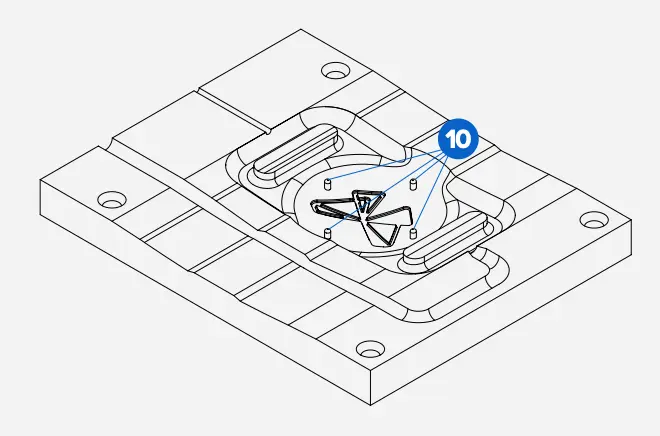

10. Ajout de broches d'alignement pour les dispositifs encapsulés. Si vous surmoulez ou encapsulez une pièce dans du silicone, la pièce doit être entièrement serrée dans le moule afin qu'elle ne se déplace pas pendant le moulage du silicone. Utilisez aussi peu de broches d'alignement que nécessaire pour serrer la pièce, et prévoyez un diamètre de broche d'environ 1,25 mm. Les broches doivent être orientées dans le sens de l'étirage ou perpendiculaires à la ligne de jonction du moule. Notez que les broches d'alignement laissent de petits trous dans la surface de la pièce en silicone. Au besoin, ces derniers peuvent être comblés après le démoulage avec une petite retouche de silicone liquide qu’on laissera polymériser.

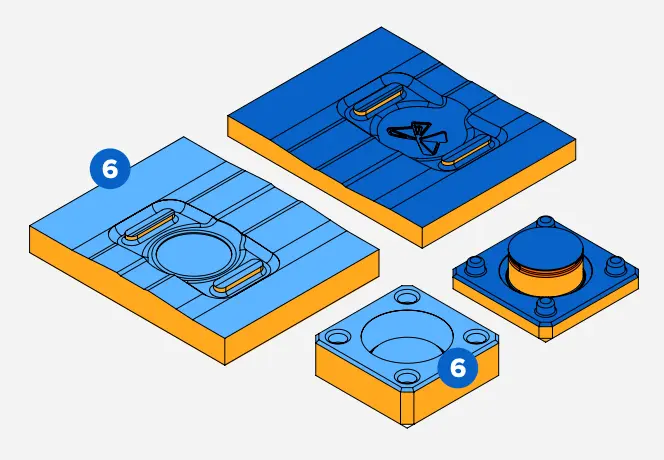

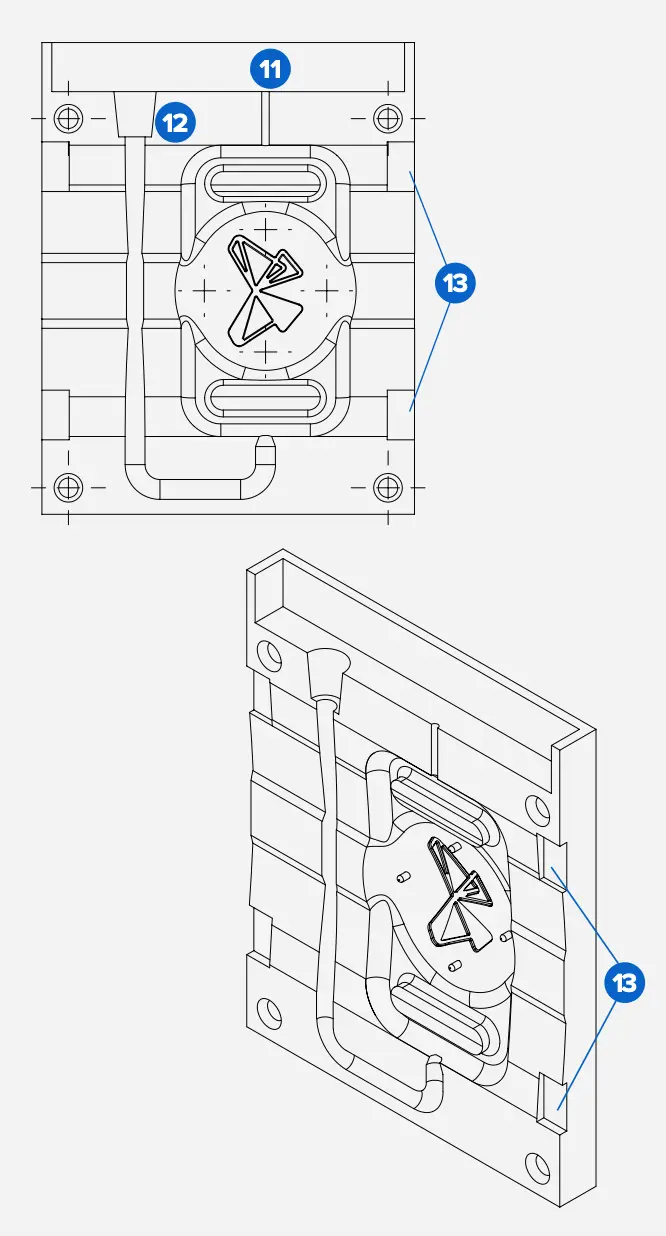

Moule rempli par injection, surmoulage

11. Ajouter d'autres fonctionnalités de moule. Vous pouvez également ajouter une cuvette.Une cuvette est utilisée pour le débordement du silicone à la fois au niveau du canal de remplissage et de l'évent, et peut être conçue comme un seul puits continu qui couvre toutes les caractéristiques du canal et de l'évent. La cuvette contient également un réservoir de silicone liquide qui peut entrer dans le moule pendant le processus de durcissement, en s'infiltrant librement dans la cavité du moule pour déplacer les bulles et les vides, ou pour compenser le silicone qui entre dans l'interface entre les parties du moule pendant le durcissement. Dans cet exemple particulier, notre cuvette a une profondeur de 10 mm.

12. Nous vous recommandons également d'ajouter une entrée de seringue qui correspond à la géométrie de votre seringue. Nous avons conçu la notre avec un angle de six degrés pour s'adapter à divers types de seringues et de becs mélangeurs.

13. Des points de levage peuvent être ajoutés pour faciliter le démontage du moule après le durcissement. Il s'agit de petites découpes rectangulaires le long de la ligne de jonction qui permettent d'utiliser un tournevis à tête plate ou un autre outil pour séparer les parties du moule. Nos exemples de découpes s'étendent sur 5 mm dans le bord du moule.

14. Ajoutez des congés ou des chanfreins aux caractéristiques angulaires du moule. Il s'agit généralement de la dernière étape après le verrouillage de la géométrie du moule. L'ajout de filets pour adoucir les bords du moule peut également faciliter le processus d'impression 3D : lors de l'impression d'un moule directement sur la plateforme de fabrication, le biseautage des angles externes facilite le retrait des pièces après l'impression et réduit également la quantité de résine qui peut s'accumuler autour des angles vifs.

Impression 3D du moule

Moule rempli par injection, surmoulage ou moule de compression

1. Sélectionnez votre résine. De nombreuses résines conviennent, mais Clear Resin ou Biomed Clear Resin sont d'excellentes options pour visualiser l'écoulement du silicone pendant le moulage de votre pièce.

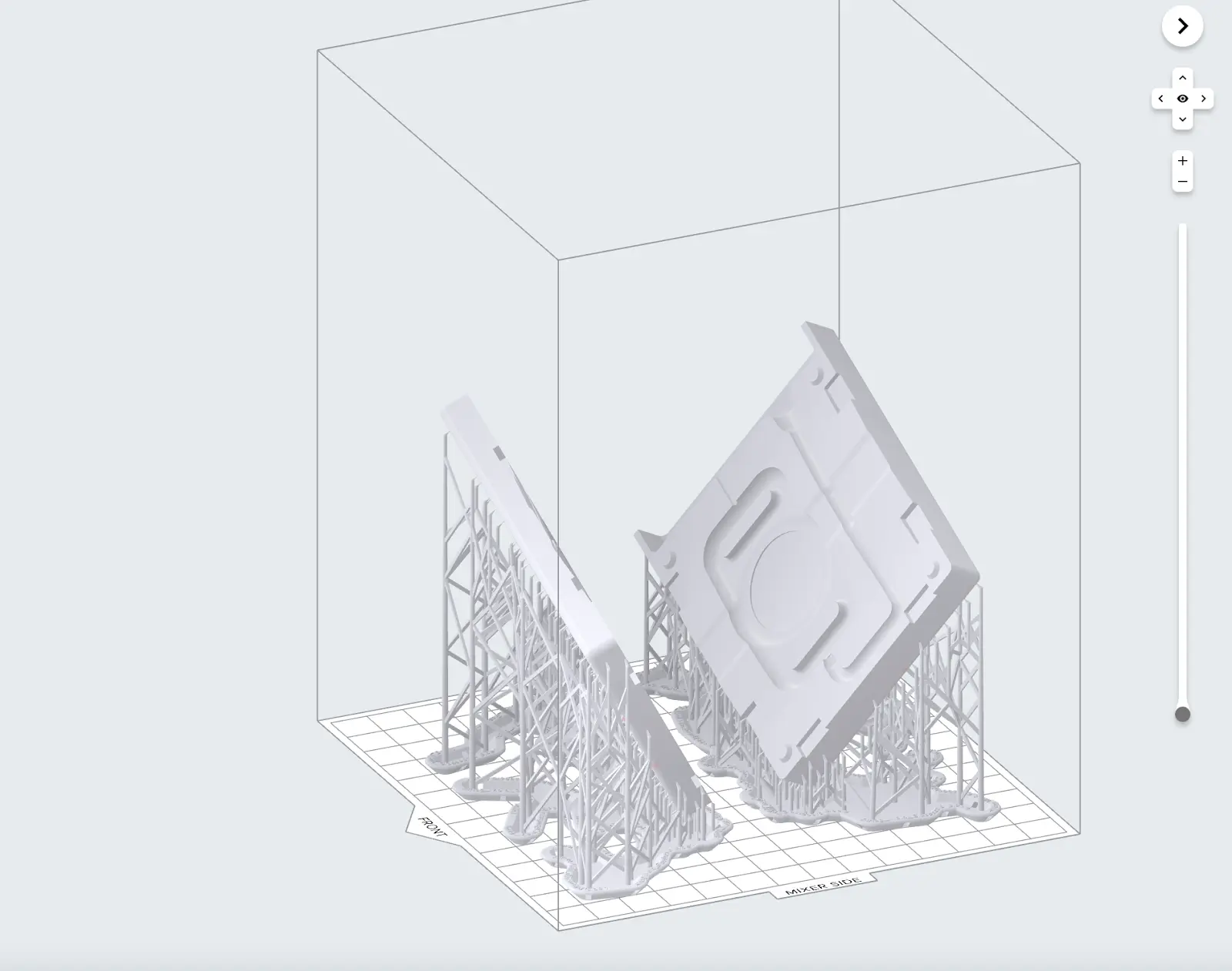

2. Imprimez le moule. Nous recommandons d'imprimer avec une hauteur de couche de 50 μm pour un bon équilibre entre une texture de surface lisse et un temps d'impression rapide. Comme le silicone capte les détails fins de la surface, y compris les lignes de couche, une hauteur de couche de 25 microns peut être nécessaire pour certaines applications esthétiques. Orientez les pièces sur la plateforme de fabrication pour que les surfaces internes ne présentent aucune trace de support. Il vaut mieux dans certains cas placer le moule à plat sur la plateforme de fabrication.

3. Lavez et post-polymérisez le moule. Il est essentiel de laver soigneusement l'excès de résine sur le moule avec de l'alcool isopropylique propre, car la résine non polymérisée peut empêcher le durcissement du silicone. Le moule doit également être complètement polymérisé afin de réduire la quantité de résine liquide sur les pièces SLA. Les réglages de temps et de température prédéfinis sur Form Cure fonctionnent bien. Pour Clear Resin, les réglages recommandés sont de 15 minutes à 60 °C. Les pièces en Clear Resin prendront une teinte jaune, ce qui est un bon indicateur que votre moule est complètement polymérisé. Vous pouvez polir les surfaces externes pour un fini parfaitement transparent. L'ajout d'huile minérale sur les surfaces extérieures est une option pour aider à combler les rayures de surface et fournir une fenêtre extrêmement claire dans le processus de remplissage de silicone.

Préparation du moule

Moule rempli par injection, surmoulage

1. Appliquez les revêtements et les agents de démoulage. Pensez à utiliser l'agent de démoulage chaque fois que deux matériaux différents entrent en contact l'un avec l'autre. Cela inclut le matériel intégré que vous prévoyez d'insérer et de retirer d'une gaine en silicone surmoulée. Consultez notre tableau des flux de travail des clients pour obtenir des recommandations. Suivez les directives figurant sur l'emballage de votre matériau et attendez que les revêtements soient complètement durcis ou secs avant de passer à l'étape suivante.

2. Insertion de pièces internes/matériel. Les broches d'alignement aident à orienter la pièce qui sera encapsulée.

3. Fermez et fixez le moule. Serrez soigneusement le moule en commençant dans le sens du tirage, en veillant à ce que la matière du moule et les objets encapsulés restent alignés.

Préparation du silicone

Moule rempli par injection, surmoulage

Si vous incorporez un pigment, mélangez le pigment dans la partie B avant de passer aux étapes suivantes.

Un problème fréquent lors du moulage du silicone est l'emprisonnement de petites bulles d'air dans le moule, ce qui entraîne des vides dans la pièce moulée finale. Quelques méthodes supplémentaires sont recommandées pour gérer les bulles d'air, notamment le dégazage du silicone liquide dans une chambre à vide avant le remplissage du moule. En règle générale, vérifiez la viscosité de votre formule de silicone RTV liquide. Si elle est supérieure à 18 000 cps (centipoises), le dégazage est recommandé. Si elle est inférieure à ce seuil, une étape de dégazage peut ne pas être nécessaire. Une autre technique recommandée consiste à placer le moule rempli dans une chambre à pression pendant le durcissement du silicone afin de faire éclater et rétrécir toutes les bulles. Il est possible de produire un excellent prototype sans dégazer le silicone ni le durcir sous pression, mais vous pouvez obtenir une pièce presque parfaite en utilisant ces méthodes supplémentaires.

1. Méthode en cuve

-

Dégazez les parties A et B séparément sous vide, si nécessaire.

-

Mélangez vigoureusement les parties A et B. En général, les deux composants du silicone sont mélangés en volumes égaux. Laissez le mélange dégazer à nouveau sous vide, ou dégazer doucement à l'air, généralement pendant trois à quatre minutes.

2. Méthode de la buse de mélange

-

Dégazez les parties A et B séparément sous vide, si nécessaire.

-

Remplissez chaque côté d'une cartouche à époxy avec un produit (A ou B), en utilisant une seringue différente pour chaque liquide. Versez le silicone en un mince filet au-dessus de la cartouche pour éviter de remélanger l'air dans le silicone.

-

Dégazez les parties A et B. Tenez-vous debout et laissez le silicone se dégazer doucement à l'air ou sous vide. Comme les parties A et B du silicone restent séparées, la cartouche remplie peut rester plusieurs jours avant que vous ne l'utilisiez.

Moule par compression

1. Mélangez bient les produits A et B. Mélangez un volume égal des parties A et B du mastic silicone, et pétrissez à la main. Le caoutchouc silicone commence à polymériser après 90 secondes, donc les produits doivent être pétris pendant le temps minimum nécessaire pour obtenir une couleur uniforme.

Formage de silicone

Moule rempli par injection, surmoulage

1. Méthode de la cuve : Aspirez le mélange de silicone dégazé dans une seringue. Ensuite, inversez la seringue de façon à ce que l'embout soit tourné vers le haut. Laissez les poches d'air remonter à la surface. Appuyez sur le piston pour expulser l'air et extruder une petite quantité de votre silicone pour vous assurer qu'il ne reste aucune bulle d'air dans la seringue. Insérez-la dans l'orifice de remplissage et remplissez lentement le moule jusqu'à ce que le silicone sorte par les évents. Si votre modèle est équipé d'un bac de débordement, continuez à remplir cette zone du moule.

2. Méthode de la buse de mélange :

-

Assemblez le pistolet à époxy. Insérez les cartouches dans le pistolet et vissez la buse mélangeuse. Il est conseillé de faire couler un peu de liquide à ce stade pour vous assurer que le mélange se fait correctement.

-

Remplissez le moule. Insérez-la dans l'orifice de remplissage et remplissez lentement le moule jusqu'à ce que le silicone sorte par les évents. Encore une fois, remplissez la cuvette si votre moule en comporte une.

3. Éventuellement, placez le moule dans le pot à pression et ajoutez la pression d'air recommandée par le fabricant de votre silicone (par exemple, ~30 psi). Cela fait rétrécir toutes les bulles piégées dans le moule et force le matériau dans la cuvette à descendre dans le moule. Laissez le silicone durcir sous pression selon les instructions du fabricant.

Moule par compression

1. Remplissez le moule avec le silicone. Le silicone devrait faire pression sur les deux côtés du moule, afin de saisir tous les détails et toutes les crevasses. L'excédent de matériau se déversera simplement à l'extérieur des bords du moule.

2. Pressez le moule avec l’étau d'atelier. La pression exercée doit être perpendiculaire à la ligne de jonction du moule. Pour les moules de compression, les surfaces de jonction ne se touchent pas complètement tant que le moule n’est pas pressé. Fermez doucement la pince jusqu'à ce qu'elle soit complètement serrée. Le caoutchouc silicone Castaldo Quick-Sil recommandé durcit complètement en 20 minutes.

Durcissement des silicones et finition des pièces

Moule rempli par injection, surmoulage, moule à compression

Le temps de durcissement peut aller de 10 minutes à plusieurs heures selon la formulation du silicone.

1. Définissez l'orientation du moule. Avec une configuration remplie par gravité, comme dans notre exemple, le moule peut rester orienté verticalement sans étape supplémentaire de scellement pendant que le silicone durcit. Avec une configuration de remplissage de bout en bout, nous aurions un reflux de silicone si nous posions simplement le moule rempli sur notre plan de travail. Après le remplissage, nous recommandons de sceller le canal de remplissage avec du ruban adhésif. Le moule de compression doit rester serré dans un étau pendant le durcissement.

2. Démoulez et coupez la partie en silicone. Il est normal qu'il y ait quelques bavures à l'intérieur et autour de la ligne de jonction. Enlevez d'abord tout le silicone excédentaire à l’extérieur du moule. Ouvrez le moule en insérant un tournevis à tête plate ou un autre outil plat dans le point de levier et tournez doucement pour briser le joint. Retirez la partie en silicone en veillant à ce qu'il soit nécessaire de couper délicatement une partie du silicone au niveau des orifices d'aération. Après avoir retiré la pièce en silicone du moule, utilisez un rasoir aiguisé ou une pince coupante pour découper les caractéristiques de l'évent et du canal de la pièce. Les bosses résiduelles peuvent être éliminées délicatement avec du papier de verre humide à grain fin. Enfin, vous pouvez laver la pièce avec de l'eau et du savon pour éliminer les résidus de papier de verre et de démoulage.

3. Préparez-vous pour le prochain coulage. Les moules peuvent être réutilisés plusieurs fois. Il se peut que vous deviez nettoyer les évents avec un outil pointu et/ou réappliquer de l'agent démoulant avant de verser à nouveau du silicone. Il est courant d'accumuler du silicone pas complètementt durci dans la surface étroite entre les blocs du moule. Vous pouvez l'essuyer avec un chiffon propre.

4. Itération de la conception. Il est normal de passer par quelques itérations de la conception du moule après avoir essayé le flux de travail complet de bout en bout. Parmi les modifications de conception que vous pourriez envisager, citons l'augmentation de la distance de décalage entre les éléments d'accouplement, le déplacement des broches d'alignement pour garantir que les objets encapsulés sont entièrement serrés, ou l'ajout d'évents dans les zones qui ont tendance à piéger les bulles d'air pendant le remplissage.

Passage du prototypage à la fabrication

Les équipements automatisés à rotation rapide utilisés dans la production de masse peuvent entraîner des exigences de conception différentes pour la fabrication de pièces en silicone, par rapport à une méthode de prototypage avec des moules imprimés en 3D.

1. Matériau du moule. Les moules de production sont généralement fabriqués en aluminium ou en acier usiné.

2. Broches d'alignement pour le surmoulage. Les broches d'alignement pour le surmoulage sont orientées dans le plan de la ligne de jonction principale du moule, plutôt que perpendiculairement à celui-ci. Elles sont également conçues pour se rétracter dans et hors du moule, ce qui permet d'obtenir une couche de silicone dépourvue de fossettes et de trous créés par les broches d'alignement.

3. Angle de dépouille. Nos clients recommandent d'utiliser un angle de dépouille d'au moins deux degrés pour les produits en silicone. Bien que les moules de prototypes ou de petits volumes de production présentés dans ce rapport puissent gérer des contre-dépouilles profondes, ces types de géométries en silicone doivent être soigneusement extraits du moule et seraient difficiles à reproduire par un système d'injection automatisé.

4. Configuration du moulage par injection. Les moules à remplissage par gravité sont des configurations de moules très fiables pour le prototypage. Pour les méthodes de production de masse rapide, les géométries d'entrée et de sortie se trouvent sur les côtés opposés du moule.

5. Matériaux en silicone. Si la formulation des silicones utilisée en production est assez similaire à celle des matériaux RTV présentés dans ce livre blanc, les caoutchoucs de silicone liquide (LSR) pour le moulage par injection et les caoutchoucs thermodurcis (HCR) pour le moulage par compression entrent généralement dans le moule à basse température, puis sont durcis à température élevée.

Conclusion

L'écosystème Formlabs est complet et facile à utiliser, ce qui vous permet de vous lancer facilement dans l'impression 3D de moules pour la production de pièces en silicone et d'ajouter des composants en caoutchouc souple à vos produits ou projets. Les méthodes exposées dans ce guide peuvent être utilisées directement, ou vous pouvez y piocher des éléments pour des applications personnalisées.

Vous avez d'autres questions sur l'utilisation de l'impression SLA pour la production de pièces en silicone ou sur la recherche d'une solution d'impression 3D adaptée à votre entreprise ? Prenez rendez-vous avec un expert Formlabs qui pourra répondre à vos questions.

Commandez un échantillon gratuit pour voir de près les matériaux d'impression 3D Formlabs et contactez notre spécialiste de l'impression 3D pour trouver la solution adaptée à votre application.