Le parti di ricambio e sostitutive sono fondamentali sia per gli impianti di produzione sia per i consumatori, poiché consentono di eliminare tempi di inattività e rallentamenti quando un apparecchio difettoso deve essere aggiustato o ricondizionato. Per avere sempre accesso alle parti di ricambio più importanti, le aziende devono affrontare ingenti costi di inventario e rispondere alle variazioni della catena di fornitura.

Ma cosa succede se un fornitore cessa la propria attività o i tempi di consegna sono troppo lunghi?

La stampa 3D di parti di ricambio si sta affermando come soluzione efficace per affrontare i problemi della catena di fornitura e la disponibilità variabile delle parti sostitutive. Le stampanti 3D possono essere utilizzate per creare un'ampia gamma di prodotti, dalle parti di ricambio fai da te alle parti sostitutive provvisorie, fino alle parti di ricambio durature in grado di sostituire quelle realizzate con strumenti tradizionali. Questi strumenti consentono ai produttori di evitare grandi giacenze e realizzare solo le parti di cui hanno bisogno.

Questa guida illustra i passaggi per realizzare digitalmente le parti di ricambio con la produzione additiva e, grazie ad esempi concreti, aiuta nella scelta delle tecnologie giuste.

Come stampare in 3D dime, fissaggi e altri supporti di produzione in-house

Scarica il nostro whitepaper per conoscere i principi della stampa 3D in-house di dime, fissaggi, parti di ricambio e altri supporti di produzione efficaci.

Guida dettagliata per la stampa 3D di parti di ricambio e sostitutive

1. Verificare la praticabilità

Le parti di ricambio operano all'interno di un sistema; per garantire che quelle stampate in 3D funzionino correttamente, occorre innanzitutto considerarne i requisiti tecnici, come la geometria, l'uso previsto e le sollecitazioni meccaniche. Diamo un'occhiata ad alcuni di questi criteri:

-

Geometria: la libertà di design pressoché illimitata delle stampanti 3D consente di stampare in 3D quasi tutti gli articoli prodotti con strumenti tradizionali. È consigliabile apportare alcune modifiche al design per ottimizzare i costi, la velocità o la resistenza.

-

Dimensioni: la parte deve rientrare nel volume di stampa di una stampante 3D, che in genere è di circa 15-30 cm in qualsiasi dimensione per gli apparecchi desktop e da banco. In alternativa è possibile creare il componente sostitutivo come un assemblaggio di più parti di dimensioni ridotte.

-

Materiale: le stampanti 3D possono sostituire la maggior parte delle parti in plastica e persino alcune parti in metallo, basta trovare il materiale che si avvicina il più possibile alle proprietà del materiale usato per le parti originali.

-

Sollecitazioni: è necessario considerare le sollecitazioni e gli impatti che la parte di ricambio dovrà sopportare. Scegli tecnologie di stampa 3D e materiali ingegneristici più avanzati per ottenere parti durature.

Anche se le parti di ricambio stampate in 3D non soddisfano tutti i criteri, spesso possono servire come sostituti provvisori per eliminare i tempi di inattività degli apparecchi. In questo scenario, un componente di ricambio stampato in 3D che garantisce una funzionalità adeguata ma una durata limitata viene utilizzato fino a quando non sarà disponibile un'alternativa più resistente.

2. Ottenere il modello 3D

Una volta confermata la possibilità di stampare in 3D la parte, è necessario acquisirne i modelli 3D. Se la parte sostitutiva è destinata a un apparecchio in-house ed è stata progettata con un software CAD, il file digitale dovrebbe essere facilmente disponibile. Per strumenti di terzi, alcuni produttori offrono modelli CAD originali delle parti di ricambio.

Se il design non è disponibile, è possibile crearlo autonomamente con un software CAD oppure affidarlo a un fornitore di servizi di progettazione. Per le parti più semplici è possibile creare il modello a partire da misurazioni manuali. Per quelle più complesse, l'ingegneria inversa con scansione 3D è un workflow utilissimo per progettare e produrre repliche.

L'ingegneria inversa comporta l'uso di uno scanner 3D per acquisire la mesh necessaria alla realizzazione dei modelli 3D.

3. Stampare in 3D le parti di ricambio

Il passaggio successivo è preparare il modello CAD alla stampa con un software dedicato per poi inviarlo alla stampante 3D. La scelta della tecnologia e del materiale più adatti è fondamentale. Nella seguente sezione troverai raccomandazioni specifiche.

Le parti stampate in 3D richiedono generalmente interventi di post-elaborazione, come il lavaggio, la depolverizzazione, la rimozione delle strutture di supporto, la polimerizzazione post-stampa o la levigazione. Le parti possono poi essere usate direttamente o sottoposte a ulteriore post-elaborazione per applicazioni specifiche mediante processi quali levigatura, verniciatura e rivestimento.

4. Eseguire test e iterazioni

Una volta che la parte sostitutiva stampata in 3D è pronta, è necessario eseguire dei test per verificare che funzioni come previsto. Se i test evidenziano delle carenze, è possibile eseguire iterazioni del design per migliorare le prestazioni.

A seconda del caso d'uso, questi test possono essere più o meno approfonditi. Per le parti sostitutive provvisorie, è sufficiente che funzionino come previsto per un periodo di tempo limitato. Al contrario, se le parti sostitutive stampate in 3D devono essere usate al posto delle parti tradizionali, occorre sottoporle agli stessi cicli di test delle parti originali, considerando anche le caratteristiche specifiche del processo di stampa 3D, come la differenza di resistenza in base all'orientamento.

Scelta della tecnologia e dei materiali più adatti per la stampa 3D di parti sostitutive

La stampa 3D viene usata nella prototipazione e nello sviluppo dei prodotti da decenni. Ora questa tecnologia si sta diffondendo anche nella produzione. Nel processo di sviluppo, le aziende produttrici sfruttano già la flessibilità della stampa 3D per produrre strumenti interni come dime, fissaggi e altri supporti di produzione, così come la creazione rapida di attrezzature per ottenere stampi per stampaggio a iniezione o termoformatura.

I recenti progressi in ambito di apparecchi, materiali e software aprono la strada alla realizzazione di stampe 3D funzionali e ad alta precisione equiparabili a parti per utilizzo finale, tra cui parti di ricambio e sostitutive durature.

Test di resistenza su parti stampate in 3D per applicazioni per utilizzo finale

In questo whitepaper vengono illustrate le soluzioni di Formlabs in ambito di hardware e materiali per la stampa 3D di parti per utilizzo finale. Saranno inoltre presentati vari casi di studio e risultati di test di resistenza, eseguiti per verificare l'idoneità dei materiali di stampa 3D per applicazioni per utilizzo finale.

Le stampanti 3D vengono utilizzate soprattutto per produrre parti in plastica, ma si trovano in commercio anche stampanti 3D per metalli (con prezzi decisamente più alti). Esistono molti tipi di stampanti 3D e i processi di produzione di parti in plastica più diffusi sono la modellazione a deposizione fusa (FDM), la stereolitografia (SLA) e la sinterizzazione laser selettiva (SLS).

Ecco un breve confronto tra questi processi, i materiali disponibili e le applicazioni ideali per quanto riguarda le parti di ricambio.

| Modellazione a deposizione fusa (FDM) | Stereolitografia (SLA) | Sinterizzazione laser selettiva (SLS) | |

|---|---|---|---|

| Accuratezza | ★★★★☆ | ★★★★★ | ★★★★★ |

| Finitura superficiale | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Rendimento | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Design complessi | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Facilità di utilizzo | ★★★★★ | ★★★★★ | ★★★★☆ |

| Materiali | Termoplastiche standard, ad esempio ABS, PLA e loro miscele. | Ampia gamma di resine, tra cui materiali ingegneristici con proprietà avanzate (simil-ABS, simil-polipropilene, flessibili, resistenti al calore, rigidi) | Termoplastiche ingegneristiche. Nylon 11, nylon 12 e loro compositi, come anche TPU per parti flessibili. |

| Ideale per | Parti sostitutive semplici Soluzioni provvisorie | Parti sostitutive semplici e complesse Soluzioni provvisorie Parti che richiedono dettagli molto precisi e una finitura superficiale liscia | Parti sostitutive semplici e complesse Soluzioni provvisorie Parti sostitutive per utilizzo finale stabili, robuste e durature |

Mentre la maggior parte dei tradizionali processi di fabbricazione richiede costosi apparecchi industriali, strutture dedicate e personale qualificato, la stampa 3D consente la produzione in-house con costi fissi ridotti e infrastrutture minime. I sistemi di stampa 3D compatti desktop o da banco per la creazione di parti in plastica hanno prezzi accessibili, richiedono poco spazio e nessuna competenza specifica.

L'esternalizzazione può essere un'opzione per le parti sostitutive non urgenti, ma spesso comporta le stesse difficoltà incontrate nello stoccare giacenze di parti di ricambio fisiche. I tempi di consegna possono essere di diverse settimane, mentre nella maggior parte dei casi per stampare componenti in 3D bastano meno di 24 ore. Ciò aumenta la probabilità di allungare i tempi di inattività degli apparecchi e di perdere produttività.

Fabbricazione digitale di parti di ricambio

Digitalizzare la gestione delle giacenze di parti di ricambio e la produzione di parti sostitutive permette ai produttori di superare difficoltà comuni come i problemi della catena di fornitura, le quantità minime d'ordine e gli sprechi dovuti a parti obsolete.

Creare un magazzino digitale è un modo conveniente di ridurre i costi di gestione delle giacenze. Abbinare questo sistema a uno strumento di fabbricazione digitale in-house come la stampa 3D permette di implementare strategie di produzione su richiesta e di ridurre costi e tempi di consegna, migliorare la resilienza e limitare i tempi di inattività.

Il magazzino digitale viene utilizzato per archiviare i design delle parti di ricambio, classificare sistematicamente i componenti, ottimizzare le distinte dei materiali e gestire le giacenze. Le stampanti 3D e altri strumenti di fabbricazione digitale possono poi essere utilizzati per produrre le parti di ricambio per rifornire l'inventario fisico o sostituire le parti in caso di necessità.

Casi di studio: in che modo le aziende usano la stampa 3D per le parti sostitutive

Le parti sostitutive rappresentano una delle applicazioni più comuni della stampa 3D. Vediamo qualche esempio concreto di clienti Formlabs, dalla stampa 3D di parti di ricambio per applicazioni nel settore automobilistico a pinze robotiche personalizzate.

L'officina Ringobrothers, che produce parti personalizzate per auto pluripremiate, ha inizialmente introdotto la stampa 3D SLA in-house come strumento di prototipazione per eseguire iterazioni in modo più veloce e conveniente. Da quando hanno adottato questa tecnologia, hanno trovato il modo di utilizzare la stampa 3D per dare sfogo alla propria creatività e migliorare la qualità nella lavorazione delle parti per utilizzo finale, incluse quelle di ricambio per le auto d'epoca.

Per il progetto di uno specchietto, il team ha usato parti stampate in 3D per l'assemblaggio finale; la parte ha agito come un dispositivo permanente di montaggio fissato all'interno di una scocca di carbonio su cui sono state avvitate parti aggiuntive. In un altro caso, il team ha usato un materiale per la stampa 3D colabile di Formlabs per creare un emblema in metallo nella progettazione di un'auto personalizzata.

"Abbiamo potuto ottenere un tale livello di dettaglio solo grazie alla possibilità di stampare in 3D la cera e far eseguire la fusione in-house [al nostro gioielliere locale]", ha affermato Matt Moseman, specialista nello sviluppo di prodotto.

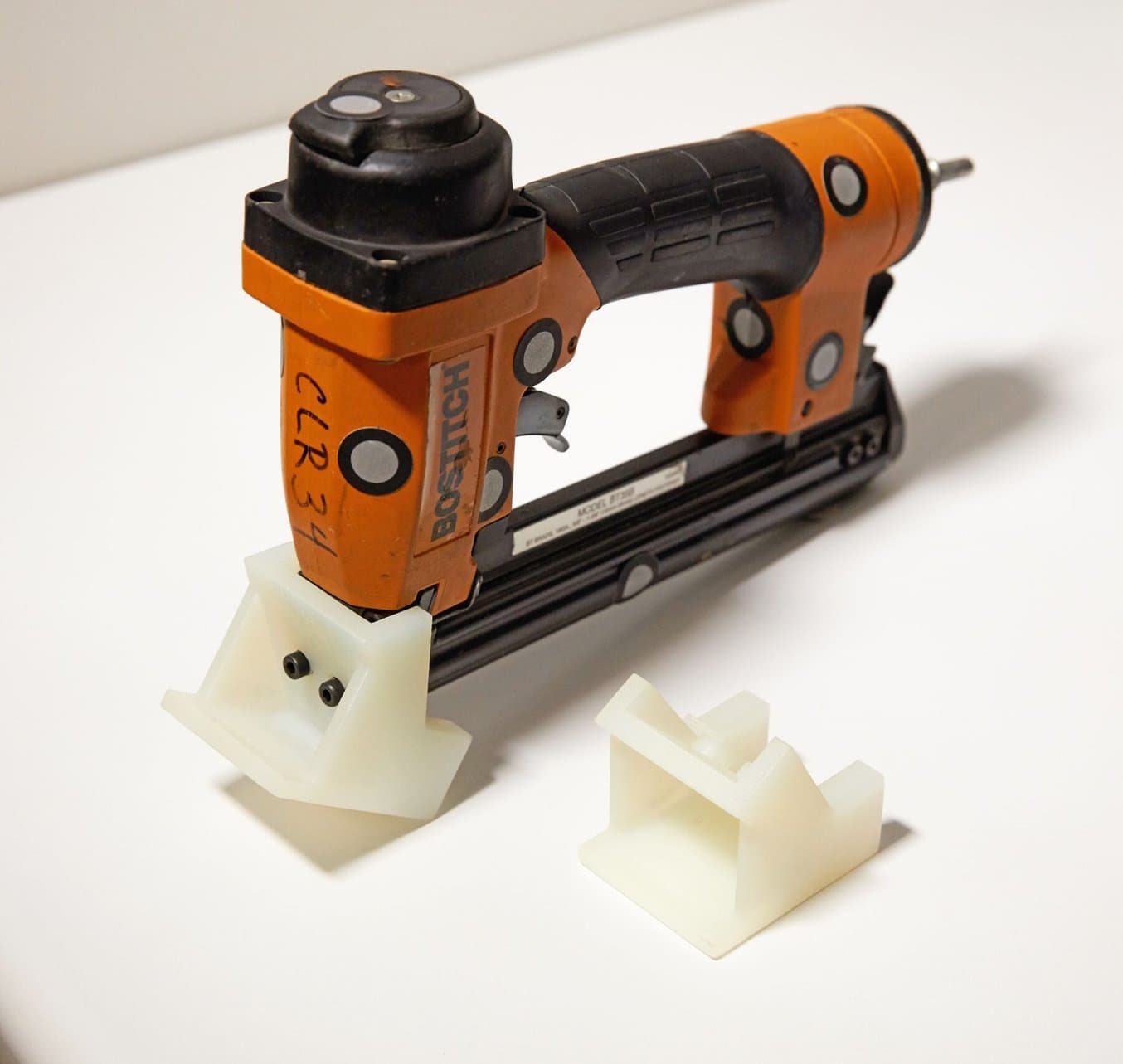

Ashley Furniture, il maggior fabbricante di mobili al mondo, ha integrato nelle proprie fabbriche diverse tecnologie all'avanguardia, come la stampa 3D e la robotica. Ci sono 700 parti stampate in 3D in servizio nello stabilimento di produzione di Ashley Furniture di Arcadia, Wisconsin, accanto a robot industriali e macchine per la fresatura CNC, dall'assemblaggio alla fabbricazione.

Oltre ai supporti di produzione, le parti sostitutive sono una delle applicazioni più pratiche per lo stabilimento di produzione. Quando non era possibile acquistare separatamente una guarnizione per un trapano, l'unica opzione era quella di acquistare il blocco intero, il che risultava molto costoso.

"L'azienda non vendeva solo l'anello: dovevamo acquistare l'intero blocco per 700 €", ha dichiarato Brian Konkel, ingegnere di produzione. "Invece abbiamo potuto scansionare la parte in 3D per acquisirne la geometria e stampare una parte di ricambio al costo di solo 1 €, così da poter continuare a utilizzare il trapano, senza dover comprare il blocco intero."

Invece di acquistare un nuovo blocco per 700 €, l'azienda ha stampato in 3D la parte che doveva essere sostituita al costo di solo 1 €.

Productive Plastics è un'azienda leader nella produzione a contratto, specializzata nella produzione di componenti personalizzati per la termoformatura della plastica e in servizi di progettazione. Gestisce sei celle produttive, che consentono lo svolgimento simultaneo di più progetti. Ogni cella comprende una termoformatrice industriale, una fresatrice CNC, un'area di assemblaggio e un sistema informatico per organizzare e monitorare le operazioni.

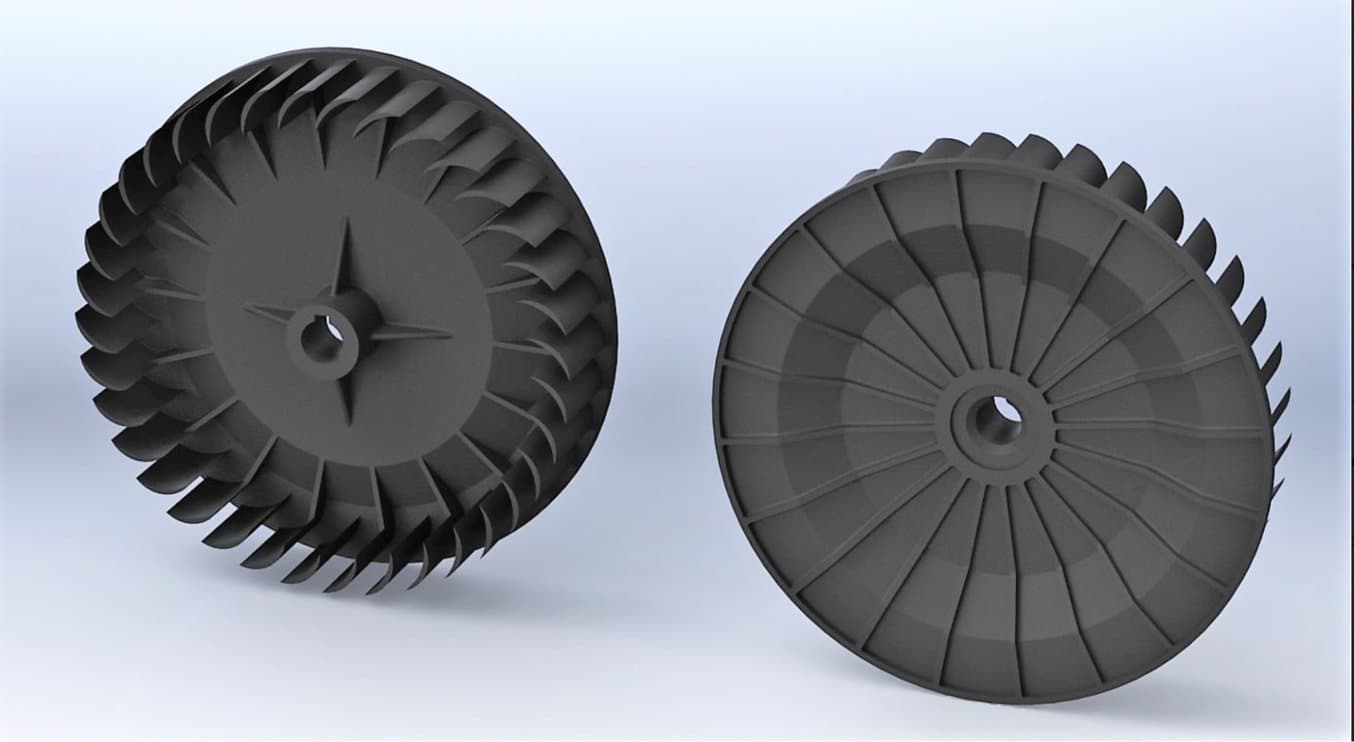

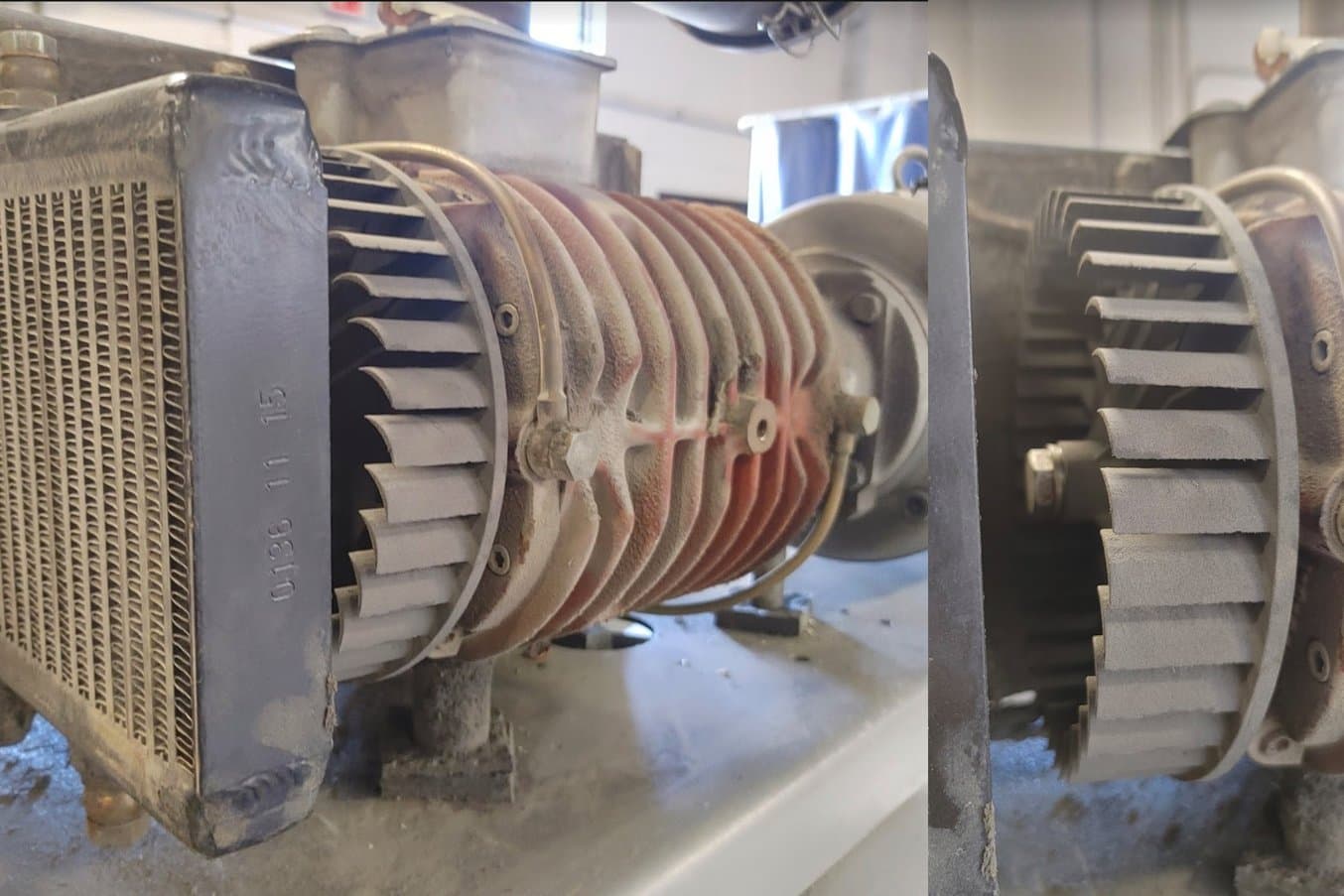

In seguito alla rottura di una ventola di raffreddamento, una termoformatrice è diventata inutilizzabile e di conseguenza l'intera cella produttiva ha dovuto bloccarsi. Il team prevedeva un'attesa di sei-otto settimane per ricevere un pezzo di ricambio dal fornitore. Per evitare che l'impianto si fermasse per tutto questo tempo, ha stampato in 3D una parte di ricambio provvisoria per il girante.

Il team ha progettato con SolidWorks due iterazioni sostitutive per il girante, poi le ha stampate durante la notte con la stampante 3D SLS Fuse 1, utilizzando la Nylon 12 Powder. La natura autoportante della stampa 3D SLS ha permesso di realizzare un design a due lati con un foro centrale. Senza supporti da rimuovere o processi di post-elaborazione, il girante era immediatamente pronto per essere inserito nell'apparecchio originale.

Il file 3D della parte sostitutiva provvisoria del girante su SolidWorks.

"Con molti altri metodi di stampa sarebbe stato difficile realizzare la parte posteriore del girante, nella fattispecie le nervature e il foro centrale, che sono caratteristiche tipiche dello stampaggio a iniezione. [[...]] Uno dei motivi per cui abbiamo scelto la Fuse 1 è che non occorrono supporti. Questa parte mostra chiaramente la capacità della Fuse 1 di stampare geometrie complesse", ha dichiarato Kyle Davidson, direttore commerciale e marketing di Productive Plastics.

Un primo piano (a destra) e un'immagine ingrandita (a sinistra) del girante stampato in 3D, che si inserisce perfettamente nella pompa sottovuoto per termoformatura industriale.

Il girante ha funzionato subito, consentendo alla cella di riprendere a lavorare il giorno successivo al guasto, e ha continuato a funzionare come previsto fino a quando il team non l'ha sostituito con la parte di ricambio del fornitore, circa sei settimane dopo.

Il tempo di ciclo di una cella di Productive Plastics oscilla tra i 5 e i 15 minuti, determinando un volume minimo di produzione di 40 parti al giorno per cella. Se si considera un costo medio per parte di 25 €, sei settimane di inattività di un apparecchio equivalgono a una perdita di oltre 1200 parti e 30 000 €.

| Parte stampata in 3D in-house | Parte di ricambio esternalizzata | |

|---|---|---|

| Tempo di consegna | 1 giorno | 6-8 settimane |

| Perdite derivate dall'inattività | 1000 $ | 30 000 $ |

I ricercatori presso il centro dedicato ai compositi dell'AMRC stavano studiando un modo per automatizzare lo spostamento di strati mobili in fibra di carbonio con precisione e velocità elevate utilizzando un robot pick-and-place. Tuttavia, dopo un uso prolungato, le staffe a L che sostenevano le pinze ad aria compressa del robot iniziavano a piegarsi attorno alle giunture, causando guasti. Grazie all'uso della stampa 3D, i ricercatori hanno potuto sviluppare rapidamente una nuova soluzione, ovvero un componente elastico personalizzato con un design complesso, impossibile da produrre con strumenti tradizionali.

"Ho eseguito cinque iterazioni del set di sei pinze. Ci sarebbero volute circa 10-15 settimane per lavorarle a macchina, senza nemmeno poter fare una prova", ha spiegato Matthew Williams, il tecnico dei compositi che lavora al progetto.

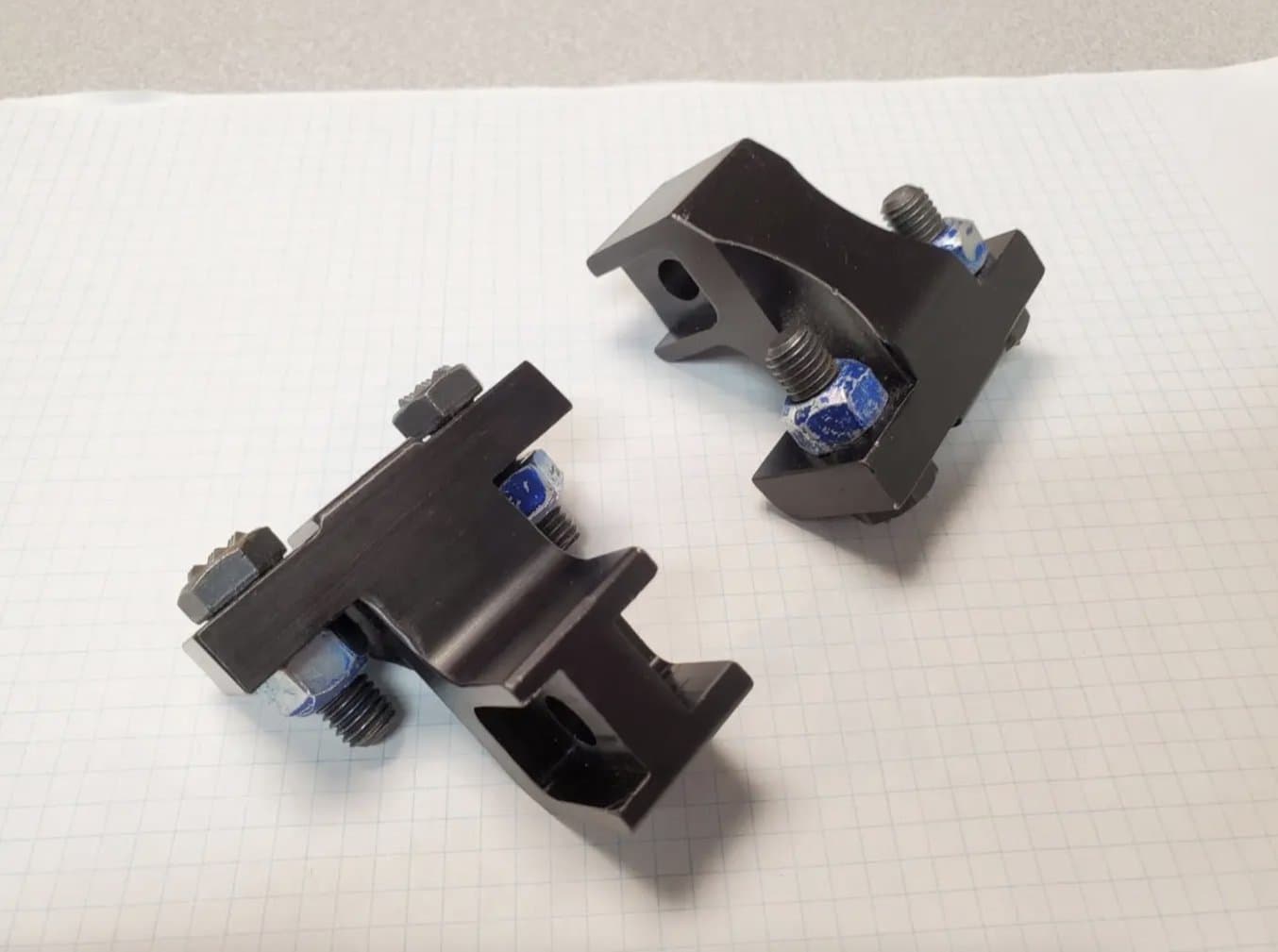

Anche il fornitore di servizi di ingegneria STS Technical Group ha sfruttato la stampa 3D SLA per sostituire delle pinze robotiche generiche con pinze stampate in 3D dalle prestazioni superiori. Il team ha sviluppato pinze personalizzate per spostare e posizionare gli iniettori di combustibile in un contesto di produzione.

Passando da pinze realizzate in acciaio con la lavorazione meccanica a pinze polimeriche stampate in 3D, si è ridotto il rischio di rovinare la superficie delle parti più morbide. Inoltre, il passaggio da una forma generica a V a una geometria che si adatta all'iniettore di combustibile ha migliorato il contatto dell'impugnatura, aumentando precisione e affidabilità, e ha ridotto la pressione richiesta nel processo.

Le pinze generiche che erano installate in origine sul cilindro pneumatico (in alto). L'assemblaggio del cilindro pneumatico, completo di pinze stampate in 3D con la Rigid 4000 Resin, che sostengono l'iniettore di combustibile (in basso).

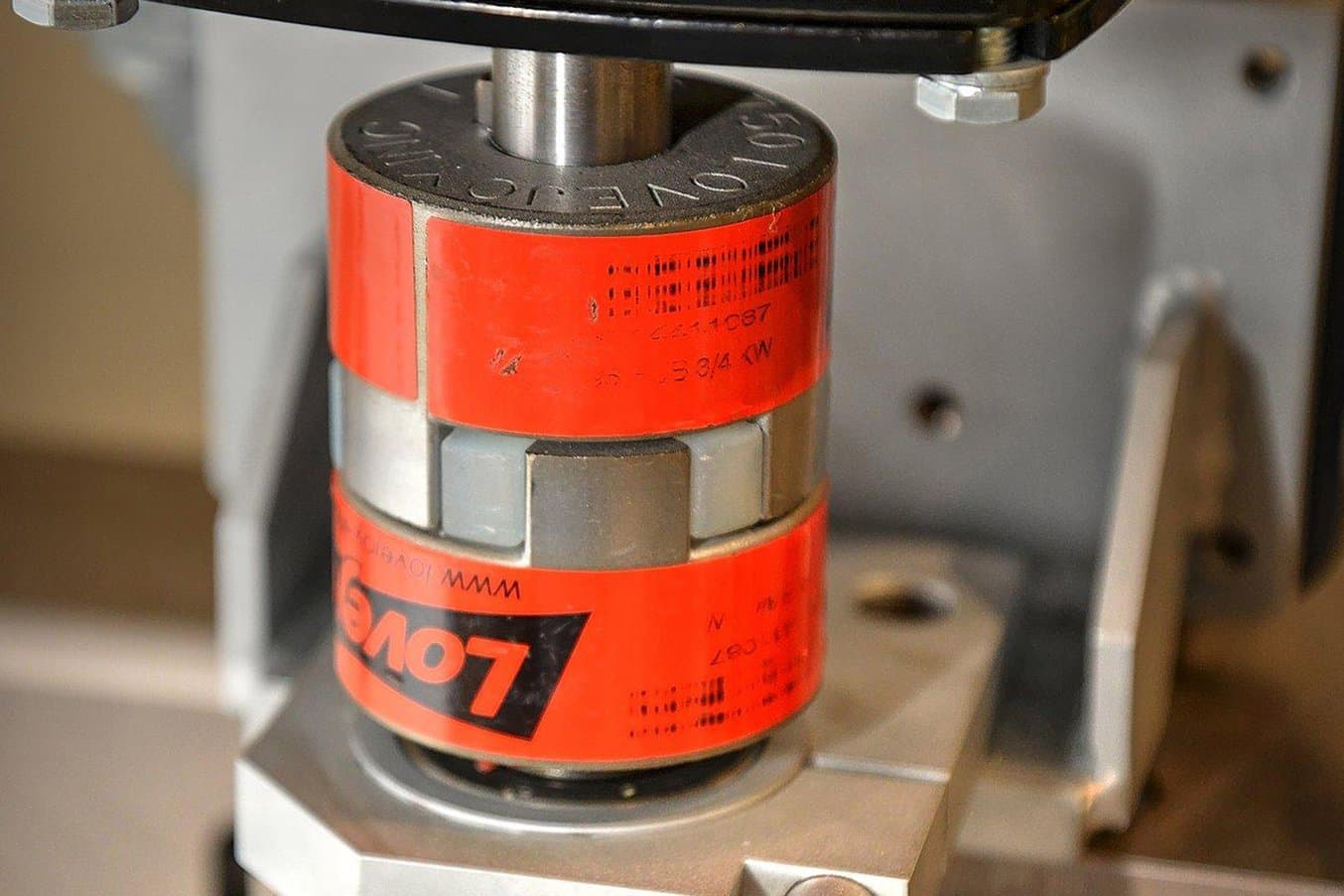

L'officina A&M Tool and Design ha scalato l'uso della stampa 3D per produrre parti funzionali, quali fissaggi e svariate parti per utilizzo finale. Ad esempio, quando hanno ricevuto un accoppiatore a ragno delle dimensioni sbagliate per una delle loro grandi macchine per la lucidatura, due giorni prima di un'importante fiera, l'ingegnere meccanico Ryan Little ha rapidamente progettato e stampato in 3D un sostituto della misura corretta su una stampante 3D SLA. L'accoppiamento stampato è stato usato per trainare un motore a due cavalli di una smerigliatrice.

Quando un fornitore esterno ha consegnato un accoppiatore a ragno per una macchina lucidatrice di lenti delle dimensioni sbagliate, un ingegnere presso A&M Tool and Design ha stampato in 3D una parte sostitutiva in Durable Resin per risolvere rapidamente il problema prima della partecipazione a una grande fiera.

Come ottenere produzione a basso volume e personalizzata grazie a parti per utilizzo finale stampate in 3D

Guarda questo webinar per scoprire come produrre parti per utilizzo finale personalizzate in volumi ridotti in modo rapido e conveniente grazie alla stampa 3D.

È legale stampare in 3D parti sostitutive?

In linea di massima sì, ma dipende dal caso specifico.

L'ingegneria inversa è generalmente legale e i produttori possono scegliere di stampare in 3D parti di ricambio utilizzando i loro design in-house senza violare la legge sul segreto commerciale.

Se un produttore intende stampare parti di ricambio in 3D per scopi commerciali, può essere ritenuto responsabile ai sensi della legge vigente e può avere l'obbligo di fornire design o beni che soddisfino determinati requisiti di sicurezza e qualità ai sensi dei propri contratti.

Uno studio esaustivo condotto dal governo britannico sui requisiti e le responsabilità legali associati alla stampa 3D di parti di ricambio fornisce informazioni molto utili a riguardo. Lo studio ha preso in considerazione la produzione di parti di ricambio e sostitutive, insieme ai requisiti legali in tutte le fasi del ciclo di produzione, in Stati Uniti, Regno Unito, Unione europea, Canada, Giappone e Cina.

Inizia a stampare in 3D parti di ricambio e sostitutive

La stampa 3D in-house di parti di ricambio e sostitutive è un modo economico, rapido ed efficiente di eliminare i tempi di inattività e le perdite di produttività.

Formlabs offre stampanti 3D SLA e SLS all'avanguardia e materiali di qualità industriale per produrre parti di ricambio e sostitutive. Scopri le nostre stampanti 3D o contatta uno specialista per discutere come creare il tuo workflow ideale.