La stampa 3D con materiali flessibili è sempre stata più complessa di quella con materiali rigidi, ma oggi sta diventando più comune grazie ai progressi compiuti dalle aziende di stampanti 3D in termini di sviluppo hardware e scienza dei materiali. Le possibilità di utilizzo delle parti flessibili stampate in 3D sono pressoché illimitate. I materiali flessibili sono necessari in quasi ogni aspetto della nostra vita e la stampa 3D può aprire le porte a nuove opportunità di personalizzazione e ottimizzazione nell'ambito di queste applicazioni.

Sono disponibili materiali flessibili per ciascuna delle principali tecnologie di stampa 3D in plastica, ovvero modellazione a deposizione fusa (FDM), stereolitografia (SLA) o stampa 3D a resina e sinterizzazione laser selettiva (SLS). A causa delle differenze intrinseche tra queste tecnologie, alcuni materiali possono essere più adatti a certe applicazioni di altri.

In questo articolo presenteremo varie tipologie di materiali flessibili per la stampa 3D, tra cui filamenti, resine e polveri, e di stampanti 3D compatibili, illustrando i rispettivi vantaggi e svantaggi.

Prenota una consulenza gratuita

Richiedi ai nostri esperti di stampa 3D una consulenza personalizzata per trovare la giusta soluzione per la tua attività, ottenere analisi sul ritorno d'investimento, ricevere stampe di prova e molto altro.

Processi di stampa 3D con materiali flessibili a confronto

| MODELLAZIONE A DEPOSIZIONE FUSA (FDM) | STEREOLITOGRAFIA (SLA) | SINTERIZZAZIONE LASER SELETTIVA (SLS) | |

|---|---|---|---|

| Risoluzione | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Accuratezza | ★★★★☆ | ★★★★★ | ★★★★★ |

| Finitura superficiale | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Rendimento | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Design complessi | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Facilità di utilizzo | ★★★★★ | ★★★★★ | ★★★★☆ |

| Materiali disponibili | TPU, TPC, TPA, TPE, PLA morbido | Resine flessibili Resine biocompatibili Vero silicone | TPU |

| Durezza Shore | 60-100A | 40-90A | 90-95A |

| Prezzo | I prezzi delle stampanti 3D FDM economiche e dei relativi pacchetti si aggirano intorno ai 200 €. Le stampanti FDM desktop professionali hanno prezzi compresi fra 2000 € e 8000 €, mentre i sistemi industriali sono disponibili a partire da 15 000 €. | I prezzi delle stampanti 3D a resina a basso costo oscillano tra 200 € e 1000 €, quelli delle stampanti 3D SLA professionali tra 2500 € e 10 000 €, mentre le stampanti 3D a resina di grande formato hanno un costo compreso tra 5000 € e 25 000 €. | Le stampanti 3D SLS industriali da banco partono da poco meno di 30 000 € per la stampante e 60 000 € per l'intero ecosistema, comprese le postazioni di gestione e pulizia della polvere. Le stampanti SLS industriali tradizionali partono da circa 200 000 €. |

| Vantaggi | Macchine e materiali a basso costo per consumatori | Precisione Finitura superficiale liscia Ampia gamma di materiali flessibili Disponibilità di materiali biocompatibili | Parti funzionali resistenti Libertà di design Strutture di supporto non necessarie Disponibilità di materiali biocompatibili |

| Svantaggi | Qualità inferiore Parti non isotropiche Libertà di design limitata | Sensibilità all'esposizione prolungata alla luce UV | Finitura superficiale ruvida Scelta di materiali limitata |

| Applicazioni | Prototipazione di base | Prototipazione funzionale Produzione personalizzata, ponte o in piccoli volumi Creazione rapida di attrezzature (stampi e modelli) Supporti di produzione (dime e fissaggi) Applicazioni odontoiatriche e mediche | Prototipazione funzionale Produzione personalizzata, ponte o in piccoli volumi Supporti di produzione (dime e fissaggi) |

Come scegliere una tecnologia di stampa 3D

Non sai quale stampante 3D per le materie plastiche è più adatta alle tue esigenze? In questa guida video confrontiamo le tecnologie FDM, SLA e SLS in base alle valutazioni di acquisto più comuni.

Stampa 3D FDM con filamenti flessibili

Grazie al costo accessibile e alla facilità di utilizzo, la modellazione a deposizione fusa è probabilmente la tipologia di stampa 3D più nota. Questa tecnica consiste nella fusione ed estrusione, attraverso un ugello, di un filamento di plastica dura che viene depositato strato per strato formando la parte. Esistono diverse tipologie di materiali FDM sul mercato, tra cui vari filamenti flessibili.

I filamenti flessibili per stampanti 3D FDM sono adatti alla creazione di prototipi iniziali e design di base, ma comportano alcune limitazioni (fonte: All3DP).

Vantaggi e svantaggi della stampa 3D con filamenti flessibili

La stampa 3D FDM con filamenti flessibili è vantaggiosa perché permette di produrre parti o prototipi semplici e flessibili in modo facile e conveniente. Le parti realizzate con questa tecnica hanno buone proprietà di elasticità, resistenza agli urti, assorbimento delle vibrazioni e allungamento. Queste qualità rendono la stampa 3D FDM con filamenti flessibili ideale per la creazione di prototipi iniziali di ammortizzatori, attuatori o componenti per organi di presa, nonché involucri morbidi e alloggiamenti allungabili.

Tuttavia, poiché i filamenti flessibili mantengono parte della loro capacità di allungamento anche allo stato fuso durante l'estrusione, spesso le stampe realizzate tramite FDM con materiali flessibili presentano difetti di qualità. Caratteristiche del design quali sporgenze o ponti causano spesso problemi come formazione di fili (stringing), finitura superficiale disomogenea, ostruzione degli estrusori e scarse prestazioni meccaniche. Poiché le parti realizzate tramite stampa 3D FDM non sono chimicamente isotropiche nella direzione dell'asse Z, durante l'allungamento gli strati possono separarsi. Se la parte è destinata ad allungarsi per poi tornare alla sua posizione originale, questa separazione ne provoca spesso la rottura.

Inoltre, eventuali scatti o deviazioni accidentali rispetto al percorso programmato dell'estrusore possono influenzare negativamente l'indurimento dei filamenti flessibili. Questi tendono ad avere una minore adesione rispetto ai filamenti rigidi, per cui è importante sapere che l'apparecchio deve rimanere perfettamente fermo durante la stampa, mentre l'ugello e l'estrusore devono muoversi molto lentamente per lasciare al filamento flessibile abbastanza tempo per fuoriuscire e indurirsi.

Stampanti 3D per filamenti flessibili

La maggior parte delle stampanti 3D FDM è compatibile con certi tipi di filamenti flessibili. Al fine di restringere il campo di ricerca della stampante FDM più adatta ai materiali flessibili, è buona prassi considerare solo gli apparecchi in grado di riscaldare l'estrusore fino a una temperatura di circa 220 °C e dotati di letto riscaldato, ventola di raffreddamento, estrusore diretto per ridurre al minimo lo stringing e velocità di immissione controllabili per modificare la rapidità di estrusione del filamento flessibile.

Filamenti flessibili comuni per la stampa 3D FDM a confronto

Tutti i filamenti flessibili per la stampa 3D possono essere classificati come elastomeri termoplastici (TPE), poiché vengono modificati dal calore e presentano proprietà elastomeriche. Il termine TPE, tuttavia, può anche fare riferimento a un tipo specifico di filamento. Le cinque tipologie più comuni di filamenti flessibili per la stampa 3D sono:

TPU (poliuretano termoplastico): il TPU è una delle tipologie più comuni di filamento flessibile. Questo materiale è resistente, capace di resistere agli urti e all'usura nel tempo e disponibile in diverse colorazioni. Molti prodotti che ricordano la gomma sono in realtà realizzati in TPU. Il TPU è leggermente più rigido di altri elastomeri termoplastici ed è pertanto il filamento flessibile con cui è più facile stampare in 3D, poiché il rischio di perdita di goccioline dall'ugello (oozing) con conseguente stringing è ridotto. La stampa 3D FDM con filamenti flessibili di TPU è vantaggiosa per la creazione di prototipi iniziali, ma nel caso di prototipi funzionali e parti per utilizzo finale può fornire prestazioni peggiori a causa delle proprietà anisotropiche del materiale.

TPC (copoliestere termoplastico): il TPC è un filamento flessibile per la stampa 3D a base di poliestere. Possiede buona stabilità termica e resistenza alle sostanze chimiche, ma è meno flessibile di altri TPE. Fra le parti più comuni realizzate in TPC vi sono componenti antiurto e condotti dell'aria flessibili, nonché involucri, coperchi e alloggiamenti morbidi che servono a proteggere da compressione o urti. Quando si stampa con il TPC, occorre portare il materiale a temperatura ambiente prima di inserirlo nella stampante, utilizzare un estrusore diretto e assicurarsi che quest'ultimo sia in grado di raggiungere una temperatura di almeno 230 °C.

TPA (poliammide termoplastica): la TPA è un copolimero chimico altamente flessibile e dall'aspetto liscio costituito da TPE e nylon flessibile. La combinazione di questi due materiali flessibili di uso comune per la stampa 3D porta alla creazione di un filamento liscio, morbido e flessibile. La TPA è molto resistente e in grado di sopportare pressione o urti ripetuti. Questo materiale è quindi ideale per la creazione di parti che vengono ripetutamente sottoposte a torsione, piegatura o allungamento, quali prototipi funzionali, dispositivi indossabili e componenti ingegneristici. La maggior parte dei filamenti di TPA ha una durezza Shore di circa 80A, che ricorda quella di una gomma.

TPE (elastomero termoplastico): come già menzionato, la sigla TPE può fare riferimento all'intero gruppo di termoplastiche elastomeriche oppure a un materiale specifico. I filamenti di TPE sono molto elastici e morbidi e più difficili da utilizzare nei processi di stampa rispetto alla loro controparte più rigida, il TPU. I filamenti flessibili di TPE sono soggetti a oozing o tendono a surriscaldarsi e perdere la forma conferita dall'ugello, per cui devono essere stampati molto lentamente con un apparecchio in grado di controllare con facilità e precisione la temperatura dell'estrusore. La scelta di questo materiale è adatta per la stampa 3D di dispositivi indossabili, ad esempio cinturini, o di beni di consumo che possono essere momentaneamente deformati per adattarsi alla forma di un dispositivo, come le custodie per cellulari.

PLA morbido: il PLA morbido è un filamento flessibile realizzato a partire da fibre organiche trattate con sostanze chimiche. Riesce a mantenere facilmente una forma rigida, ma ritorna alla sua conformazione originale se sottoposto a pressione. Per la sua rigidità, viene comunemente usato in parti quali prototipi di pneumatici o elementi tenaci simili alla gomma che devono mantenere forma e struttura la maggior parte del tempo. Sebbene il PLA morbido sia uno dei filamenti flessibili con cui è più semplice stampare, questo materiale tende maggiormente a ostruire l'estrusore, per cui la velocità di stampa deve essere ridotta.

| Materiale | Durezza Shore | Allungamento a rottura | Ideale per: |

|---|---|---|---|

| Filamento di TPU | 60-98A | 300-600% | Prototipi di parti simili alla gomma |

| Filamento di TPC | 85-100A | 350-530% | Prototipi, attrezzature e parti flessibili più dure |

| Filamento di TPA | 70-95A | 350-500% | Parti e prototipi flessibili morbidi e allungabili |

| Filamento di TPE | 70-95A | 150-900% | Parti e prototipi flessibili morbidi e allungabili |

| PLA morbido | 90-95A | 300% | Prototipi di parti simili alla gomma |

Stampa 3D a resina con materiali flessibili

Le stampanti 3D a resina, come quelle stereolitografiche (SLA), utilizzano un laser o un'altra fonte luminosa per polimerizzare, strato per strato, la plastica liquida contenuta in una vasca. Questi apparecchi offrono svariate opzioni per la stampa con materiali flessibili.

Solitamente, le aziende che producono le stampanti 3D a resina realizzano anche i propri materiali, che risultano quindi più difficili da identificare e raggruppare rispetto ai filamenti flessibili per la stampa 3D FDM. Tuttavia, tutti i materiali flessibili per la stampa 3D a resina condividono alcune caratteristiche e considerazioni di stampa e possono essere usati per un'ampia gamma di applicazioni in svariati settori.

Vantaggi e svantaggi della stampa 3D con resine flessibili

La Silicone 40A Resin di Formlabs è un materiale in silicone al 100% ideale per la produzione di parti sottoposte a cicli ripetuti o prolungati di compressione, piegatura o flessione.

La Flexible 80A Resin di Formlabs è un materiale flessibile adatto alla prototipazione di parti come impugnature o maniglie.

Esistono decine di resine disponibili, progettate appositamente per ogni applicazione. Si passa dai materiali di durezza ridotta che ricordano molto il silicone sottoposto a stampaggio industriale, ai materiali di durezza superiore, più simili alla gomma dura.

Poiché le stampanti a resina polimerizzano le plastiche liquide tramite una fonte luminosa, gli strati risultanti vengono chimicamente legati l'un l'altro in tutte le direzioni. Ciò significa che le parti hanno proprietà meccaniche isotropiche e, a differenza delle parti FDM, non sono soggette a separarsi lungo l'asse Z. Le parti stampate in 3D in resina sono inoltre impermeabili ed ermetiche, per cui adatte come sigillanti e guarnizioni per applicazioni robotiche subacquee, indicatori di livello del carburante, nonché per altri contesti in cui possono essere necessari sistemi di tubi complessi.

Questa tecnica si presta bene anche alla creazione di parti con finiture superficiali lisce, poche linee degli strati o linee quasi invisibili e un elevato livello di precisione. Le resine flessibili per la stampa 3D sono ideali per applicazioni come prototipi funzionali, parti per utilizzo finale per la produzione ponte o personalizzata, nonché dime, fissaggi e componenti di attrezzature che richiedono tolleranze ridotte.

Uno svantaggio della stampa 3D con resine flessibili è che le parti risultanti sono più sensibili alla luce UV e, come altri materiali flessibili per la stampa 3D, possono essere più difficili da stampare rispetto a resine più rigide.

Stampanti 3D per resine flessibili

La disponibilità di materiali per la stampa 3D a resina dipende molto dal tipo di apparecchio. A differenza della stampa 3D FDM, per la quale sono disponibili i tipi di plastica più comuni per vari tipi di stampanti, le aziende specializzate in stampa SLA spesso formulano e producono i propri materiali brevettati.

Formlabs offre la più ampia gamma di resine flessibili per la sua linea di stampanti 3D a resina desktop e di grande formato, tra cui materiali biocompatibili utilizzabili per svariate applicazioni nell'ambito della produzione di dispositivi medico-sanitari. Esistono molteplici tipologie di resine, caratterizzate da differenti durezze Shore e con proprietà meccaniche simili a quelle delle plastiche comuni, come il silicone o la gomma.

Resine della famiglia Elastic e Flexible a confronto

La Silicone 40A Resin sfrutta la Pure Silicone Technology™ di Formlabs, in attesa di brevetto, per rendere possibile la stampa in-house di parti 3D in silicone al 100% in poche ore.

La BioMed Elastic 50A Resin è un materiale per uso medico morbido ed elastico, adatto ad applicazioni che richiedono comfort, biocompatibilità e trasparenza.

-

La Silicone 40A Resin è il primo materiale accessibile per la stampa 3D in silicone al 100%. Con una durezza Shore di 40A, un allungamento a rottura del 230% e una resistenza alla lacerazione di 12 kN/m, questo materiale è ideale per applicazioni che richiedono flessibilità e resistenza anche dopo ripetuti cicli di allungamento, flessione o compressione. Le parti realizzate con la Silicone 40A Resin hanno una resilienza del 34%, un'eccellente resistenza termica (da -25 °C a 125 °C) e alle sostanze chimiche e possono avere dettagli precisi di 0,3 mm, nonché forme complesse che sarebbero difficili da ottenere con metodi di produzione tradizionali. La Silicone 40A Resin è perfetta per la prototipazione rapida e la produzione personalizzata o in volumi ridotti di parti per utilizzo finale destinate ad ambienti chiusi. Questa resina è inoltre ideale per la creazione personalizzata di supporti e attrezzature, componenti per dispositivi medici, protesi su misura, applicazioni di audiologia e parti dalle geometrie complesse difficili da realizzare con metodi tradizionali.

-

L'Elastic 50A Resin è un materiale morbido adatto alla prototipazione di parti normalmente realizzate in silicone. Questo materiale di durezza Shore 50A è ideale per parti che si possono piegare, tirare, comprimere e sono in grado di sopportare cicli ripetuti senza lacerarsi, nonché recuperare velocemente la loro forma iniziale. Scegli l'Elastic 50A Resin per dispositivi indossabili (cinturini), involucri e alloggiamenti estensibili, nonché pulsanti comprimibili.

-

La Flexible 80A Resin è un materiale rigido soft-touch con durezza Shore 80A, adatto a simulare la flessibilità dei siliconi duri, della gomma o del TPU. Grazie all'equilibrio tra resistenza e morbidezza, la Flexible 80A Resin può sopportare cicli ripetuti di piegatura, flessione e compressione. È ideale per la prototipazione di maniglie, impugnature, sovrastampi, imbottiture, ammortizzatori, smorzatori, sigillanti, guarnizioni, maschere e molto altro.

-

La Rebound Resin è un materiale di stampa 3D elastico di durezza Shore 86A con proprietà uniche per applicazioni per utilizzo finale. Con cinque volte la resistenza alla lacerazione, tre volte il carico di rottura e due volte l'allungamento di altri materiali elastomerici per la produzione presenti sul mercato, la Rebound Resin è perfetta per stampare in 3D parti elastiche e resilienti. Il suo elevato grado di allungamento la rende perfetta per parti tattili ed elastiche come maniglie e impugnature. È abbastanza resistente da sopportare compressione o tensione costante, perciò è l'ideale per la produzione di guarnizioni e sigillanti complessi e duraturi.

-

La BioMed Elastic 50A Resin e la BioMed Flexible 80A Resin sono materiali flessibili e biocompatibili, conformi alla norma ISO 10993 e certificati Classe VI USP. Vengono prodotte in una struttura dotata di certificazione ISO 13485 e registrata presso l'Agenzia per gli alimenti e i medicinali degli Stati Uniti (FDA), perciò i professionisti del settore medico possono utilizzarle con la massima tranquillità. Sono ideali per la stampa 3D diretta di dispositivi e modelli medici elastomerici e biocompatibili.

| Materiale | Durezza Shore | Allungamento a rottura | Ideale per |

|---|---|---|---|

| Silicone 40A Resin di Formlabs | 40A | 230% | Prototipi funzionali, unità di convalida, piccoli lotti di parti in silicone, dispositivi medici personalizzati, fissaggi flessibili, strumenti di mascheratura e stampi morbidi per la colata di uretano o resina |

| Elastic 50A Resin di Formlabs | 50A | 160% | Prototipi di dispositivi indossabili (cinturini), involucri e alloggiamenti estensibili, pulsanti comprimibili |

| BioMed Elastic 50A Resin di Formlabs | 50A | 150% | Applicazioni flessibili e biocompatibili come modelli di tessuti molli da utilizzare in sala operatoria o per lo studio, prototipi di dispositivi medici e parti simili al silicone |

| Flexible 80A Resin di Formlabs | 80A | 120% | Prototipi di maniglie, impugnature, sovrastampi, imbottiture, ammortizzatori, smorzatori, sigillanti, guarnizioni e maschere |

| BioMed Flex 80A Resin di Formlabs | 80A | 135% | Applicazioni flessibili e biocompatibili come modelli di cartilagine o legamenti da utilizzare in sala operatoria o per lo studio, prototipi di dispositivi medici e parti simili alla gomma |

| Rebound Resin di Formlabs | 86A | 300% | Applicazioni specifiche, prototipi di intersuole |

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito stampato in 3D in resina flessibile.

Presentazione della Silicone 40A Resin

In questo webinar, il nostro team specializzato in stampa 3D ti illustrerà i vantaggi e le applicazioni principali della Silicone 40A Resin, nonché le relative proprietà del materiale e il workflow associato.

Stampa 3D SLS con polveri flessibili

Il termine sinterizzazione laser selettiva (SLS) si riferisce al processo di stampa 3D a fusione su letto di polvere in cui un laser fonde particelle di polvere strato per strato. Il materiale non utilizzato sostiene le parti durante la stampa, permettendoti di creare design complessi e interconnessi senza bisogno di alcuna struttura di supporto. Proprio come avviene per la stampa 3D FDM, anche per quella SLS le aziende produttrici offrono ai team ingegneristici polveri che sono già di uso comune, come il nylon e il TPU.

Vantaggi e svantaggi della stampa 3D con polveri flessibili

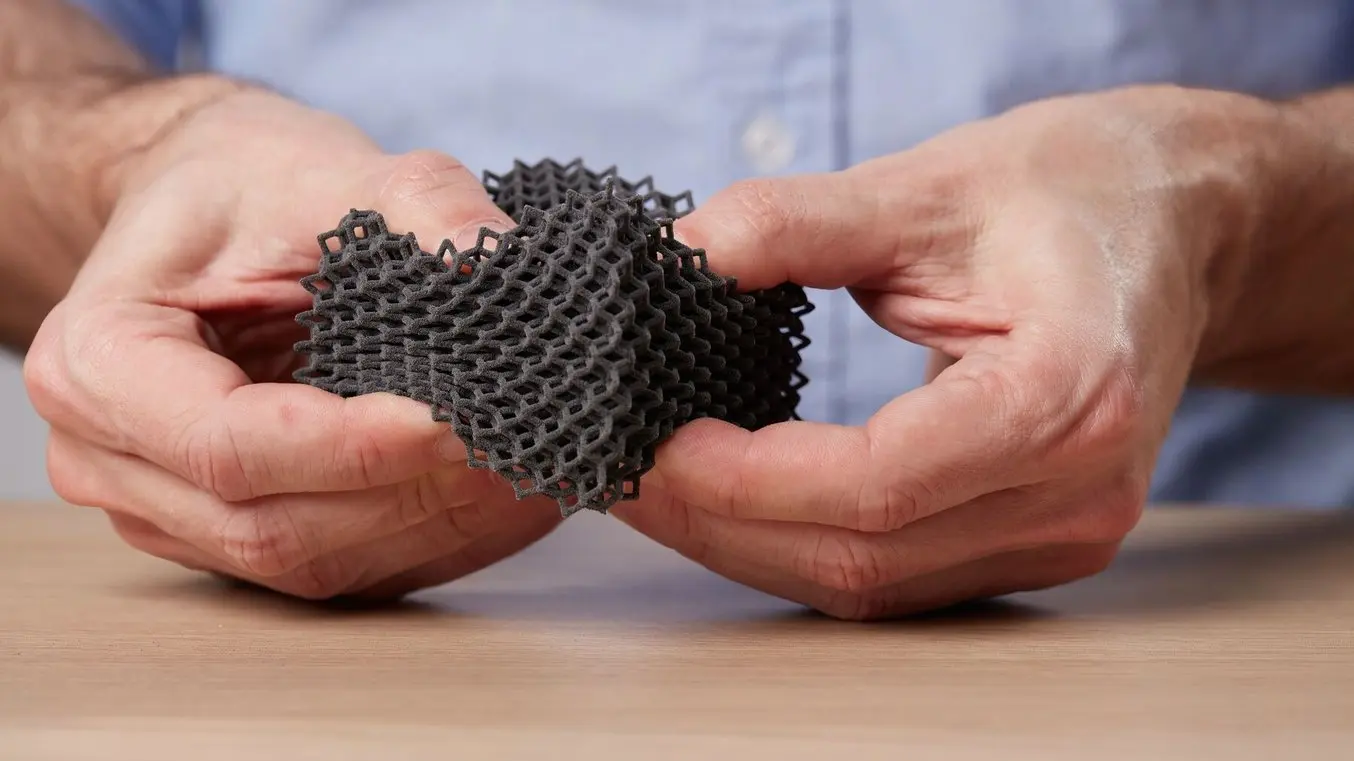

Soletta stampata in TPU 90A Powder con una stampante della serie Fuse.

La stampa 3D SLS a polvere offre molti vantaggi per la realizzazione di parti flessibili, resistenti e dalle geometrie complesse. La natura autoportante del letto di polvere consente di stampare parti senza l'ausilio di supporti, il che riduce i tempi di post-elaborazione e permette di creare forme difficili da realizzare con la stampa SLA o FDM. Gli ecosistemi SLS come quelli della serie Fuse sono in grado di riciclare la polvere, consentendo di ottenere una maggiore efficienza e un costo per parte ridotto.

Le polveri SLS flessibili sono resistenti ed estremamente durevoli. Queste caratteristiche aprono le porte alla possibilità di creare beni di consumo o parti di qualità industriale per settori come quello automobilistico, aerospaziale o dei dispositivi medici. La stampa SLS permette inoltre di realizzare parti meccanicamente collegate le une alle altre attraverso i loro strati, una caratteristica che consente alle parti SLS flessibili di non lacerarsi lungo le linee degli strati.

Tuttavia, alcune limitazioni della stampa 3D SLS interessano anche la stampa con polveri flessibili. Per le stampanti 3D SLS è più difficile ottenere materiali di durezza Shore molto bassa, per cui la gamma di elasticità è più ristretta rispetto alle tecniche di produzione tradizionali. Inoltre, le parti stampate tramite SLS presentano una finitura superficiale leggermente ruvida, che tuttavia può essere facilmente migliorata grazie alle soluzioni di post-elaborazione.

Stampanti 3D SLS per materiali flessibili

La maggior parte delle aziende produttrici di stampanti SLS offre un materiale flessibile compatibile con almeno uno dei propri apparecchi. Tuttavia, non tutte le tecnologie SLS consentono di passare da un materiale all'altro e non sempre sono disponibili workflow che permettono di farlo. Poiché molte polveri SLS disponibili sul mercato sono versioni differenti di un certo tipo di nylon, il passaggio dall'una all'altra è talvolta possibile, sebbene sconsigliato. Al contrario, passare da un tipo di nylon a una polvere in TPU è spesso impossibile.

Il workflow delle stampanti 3D SLS della serie Fuse di Formlabs, invece, consente di passare da una polvere di nylon all'altra e alla TPU 90A Powder dopo un'accurata pulizia della stampante e dell'unità di post-elaborazione abbinata. Sperimentare con nuove polveri SLS non deve necessariamente essere impossibile o esageratamente costoso: grazie alle stampanti della serie Fuse e alla Fuse Sift è infatti possibile stampare con diverse polveri SLS flessibili senza dover acquistare un ecosistema completamente nuovo.

Polveri SLS flessibili di Formlabs a confronto

Struttura reticolare stampata in TPU 90A Powder con una stampante della serie Fuse.

Montatura di occhiali flessibile stampata in Nylon 11 Powder con una stampante della serie Fuse.

Molti materiali flessibili utilizzabili con la stampa FDM sono disponibili anche per la sinterizzazione laser selettiva. La polvere SLS flessibile più comune è il TPU, ma anche TPA, TPC e TPE sono disponibili in polvere, sebbene non siano compatibili con tutti gli apparecchi sul mercato. Oltre a queste polveri elastomeriche, anche alcuni materiali più rigidi, come il nylon 11, sono capaci di piegarsi e tornare alla loro forma originale, se stampati in forme sottili.

| Materiale | Durezza Shore | Allungamento a rottura | Ideale per |

|---|---|---|---|

| TPU 90A Powder di Formlabs | 90A | 310% (X/Y) 110% (Z) | Dispositivi indossabili, plantari, protesi, guarnizioni, sigillanti, maschere, nastri, prese, tubi, imbottiture, smorzatori |

| Nylon 11 Powder di Formlabs | n/a | 40% | Beni di consumo con pareti sottili, componenti automobilistici, plantari, protesi |

Richiedi un campione SLS gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda una parte SLS flessibile stampata con la Fuse 1+ 30W come campione gratuito.

Entra nel mondo della stampa 3D con materiali flessibili

Uno dei vantaggi della produzione additiva è la possibilità di scegliere per ogni applicazione il giusto materiale tra svariate resine, polveri e filamenti disponibili. Per creare parti stampate in 3D flessibili che si comportano come le gomme, i siliconi o gli elastomeri termoplastici realizzati con tecniche tradizionali, si può scegliere tra un'ampia gamma di tecnologie, materiali e marche.

L'ecosistema SLA di Formlabs rende la stampa 3D con resine flessibili facile e intuitiva, grazie alla combinazione di apparecchiature affidabili e materiali avanzati appositamente sviluppati per determinate applicazioni e settori. Esistono svariati materiali flessibili utilizzabili con gli ecosistemi Form 3/B/+ e Form 3L/3BL. Tra questi, vi sono anche materiali biocompatibili che aprono la strada a nuove applicazioni nel settore sanitario e dei dispositivi medici. Il processo di stampa 3D con resine flessibili risulta semplice e ordinato anche durante le fasi di post-elaborazione, grazie alle apposite soluzioni automatizzate disponibili.

La stampa 3D SLS è ideale sia per i workflow di prototipazione funzionale che per quelli di produzione. Prima dell'introduzione delle stampanti della serie Fuse, esistevano davvero poche soluzioni accessibili per le piccole e medie imprese o per l'ampliamento di ecosistemi SLS già esistenti. Oggi vi sono svariate opzioni per la stampa 3D SLS di parti flessibili, grazie alla disponibilità di materiali realizzati specificamente per creare parti flessibili simili alla gomma, come la TPU 90A Powder, nonché di polveri progettate per fornire flessibilità, come la Nylon 11 Powder.

Che si tratti di resine, filamenti o polveri, l'uso di materiali flessibili per la stampa 3D offre nuove opportunità in diversi settori e aiuta i team ingegneristici, progettistici, produttivi e sanitari a ridurre i costi, migliorare i prodotti e aumentare l'efficienza dei workflow. Stampanti come quelle SLS della serie Fuse o SLA della serie Form permettono oggi di stampare parti finora irrealizzabili, quali guarnizioni, sigillanti, componenti antiurto, tubature e molti altri componenti flessibili. Richiedi un campione gratuito stampato tramite SLA o SLS con materiali flessibili oppure contatta i nostri esperti per discutere delle tue applicazioni e requisiti specifici.