La galvanizzazione ti permette di unire forza, conduttività elettrica, resistenza all’abrasione e alla corrosione ed estetica di alcuni metalli a materiali diversi che offrono a loro volta dei vantaggi, come metalli o plastiche dal costo e/o peso ridotto.

In questa guida scoprirai perché molti ingegneri, ricercatori e artisti si servono della galvanizzazione e della placcatura in ogni fase della produzione, dalla prototipazione alla produzione di massa.

Prenota una consulenza gratuita

Richiedi ai nostri esperti di stampa 3D una consulenza personalizzata per trovare la giusta soluzione per la tua attività, ottenere analisi sul ritorno d'investimento, ricevere stampe di prova e molto altro.

Che cos’è la galvanizzazione?

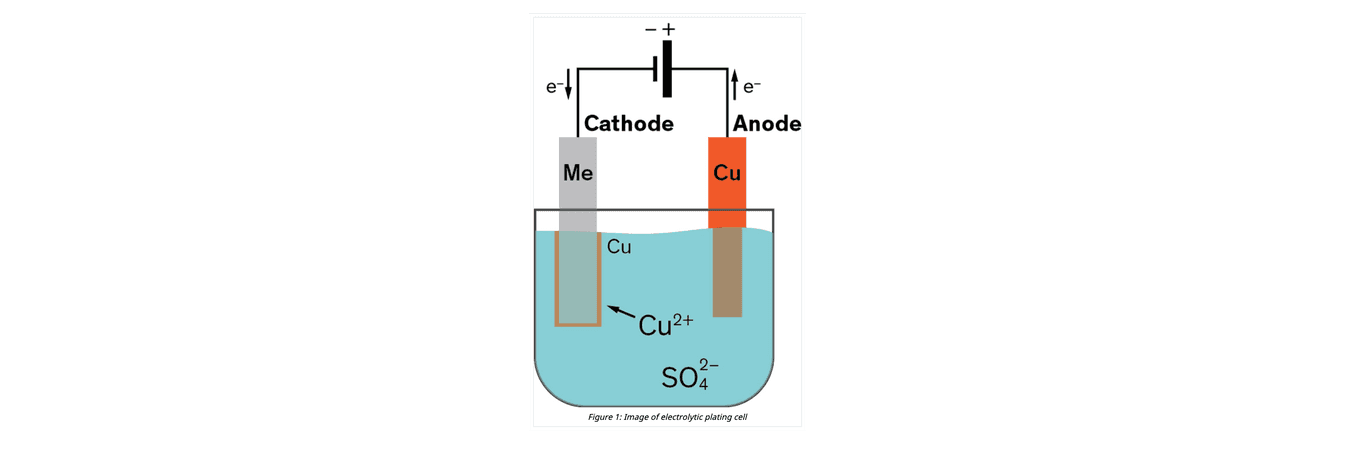

La galvanizzazione è il processo che si serve dell’elettrodeposizione per rivestire un oggetto con uno strato di metallo. Gli ingegneri usano l’elettrolisi controllata per trasferire il rivestimento metallico desiderato da un anodo (la parte che contiene il metallo che verrà impiegato per il rivestimento) a un catodo (la parte da rivestire).

Diagramma della galvanizzazione del rame mediante un bagno galvanico di solfato di rame, acido solforico e ioni cloruro. (fontedell'immagine)

L’anodo e il catodo vengono immersi in un bagno galvanico ed esposti a una carica elettrica continua. L’elettricità fa sì che gli ioni caricati negativamente (anioni) vengano attratti dall’anodo e che gli ioni caricati positivamente (cationi) vengano attratti dal catodo, rivestendo o placcando la parte con uno strato uniforme di metallo. La galvanizzazione incapsula un sostrato di materiale (spesso più leggero e/o più economico) in un sottile guscio di metallo, ad esempio nichel o rame.

Nella maggior parte dei casi, la galvanizzazione si applica ad altri metalli a causa del requisito di base che il materiale sottostante (il substrato) deve essere conduttivo. Anche se meno comuni, sono stati sviluppati pre-rivestimenti autocatalitici che creano un'interfaccia conduttiva ultra-sottile, permettendo di placcare le parti in plastica con un'ampia gamma di materiali, per lo più leghe di rame e nichel.

La resistenza del metallo: strategie e casi d'uso per la galvanizzazione di parti stampate in stereolitografia

Scopri come i team ingegneristici aggiungono il metallo alle stampe 3D in resina e perché le parti metalliche ibride possono aprire la strada a una gamma incredibile di applicazioni, incluse resistenza e robustezza delle parti per utilizzo finale e molto altro ancora.

Galvanizzazione ed elettroformatura

La galvanizzazione e l’elettroformatura avvengono entrambe per elettrodeposizione. La differenza è che nell’elettroformatura si impiega uno stampo che viene rimosso una volta che la parte è formata. L’elettroformatura è utilizzata per creare parti metalliche robuste, mentre la galvanizzazione è utilizzata per rivestire di metallo una parte esistente (di altro materiale).

Possibili materiali per la galvanizzazione

Per la galvanizzazione è possibile usare un singolo metallo o una combinazione di metalli. Molti produttori scelgono di sovrapporre strati di metalli diversi, come il rame e il nichel, per massimizzare la resistenza e la conduttività. Fra i materiali usati abitualmente per la galvanizzazione vi sono:

- Ottone

- Cadmio

- Cromo

- Rame

- Oro

- Ferro

- Nichel

- Argento

- Titanio

- Zinco

Il sostrato può essere pressoché di qualsiasi materiale, dall’acciaio inossidabile ad altri metalli fino alla plastica. Alcuni artigiani hanno addirittura galvanizzato materiali organici, come fiori o nastri di tessuto.

È importante notare che i sostrati di materiali non conduttori, come la plastica, il legno o il vetro, prima di essere galvanizzati devono essere resi conduttori, rivestendoli con uno strato di vernice o spray conduttore.

La galvanizzazione di parti in plastica (stampate in 3D)

Grazie ai progressi scientifici nel campo dei materiali e della lavorazione della plastica, le parti in plastica leggere ed economiche hanno sostituito le più costose parti metalliche in un’ampia varietà di applicazioni in diversi settori, dall’industria automobilistica alla produzione di tubature.

Anche se la plastica presenta numerosi vantaggi rispetto al metallo, quest'ultimo in molte applicazioni è ancora la scelta migliore. La plastica, infatti, non avrà mai la stessa finitura lussuosa del rame. E, anche se è senz’altro più flessibile della maggior parte dei metalli, non è neanche lontanamente altrettanto resistente. Ecco quando entra in gioco la placcatura.

La stampa3D offre vantaggi unici quando si combina con la galvanizzazione. Gli ingegneri spesso scelgono di stampare i sostrati in 3D perché la produzione additiva offre una notevole libertà di progettazione. Spesso galvanizzare le parti stampate in 3D conviene rispetto a realizzare le parti con uno stampo, lavorarle a macchina o produrle con altri metodi, specialmente per quanto riguarda la prototipazione.

La stampa 3D stereolitografica(SLA) è l’ideale per la galvanizzazione perché crea parti stampate in 3D con superfici estremamente lisce o dalla texture molto fine, che permettono di minimizzare la transizione fra la plastica e il metallo. Inoltre, le parti sono impermeabili e non subiranno danni al momento dell’immersione nel bagno chimico necessaria per la galvanizzazione.

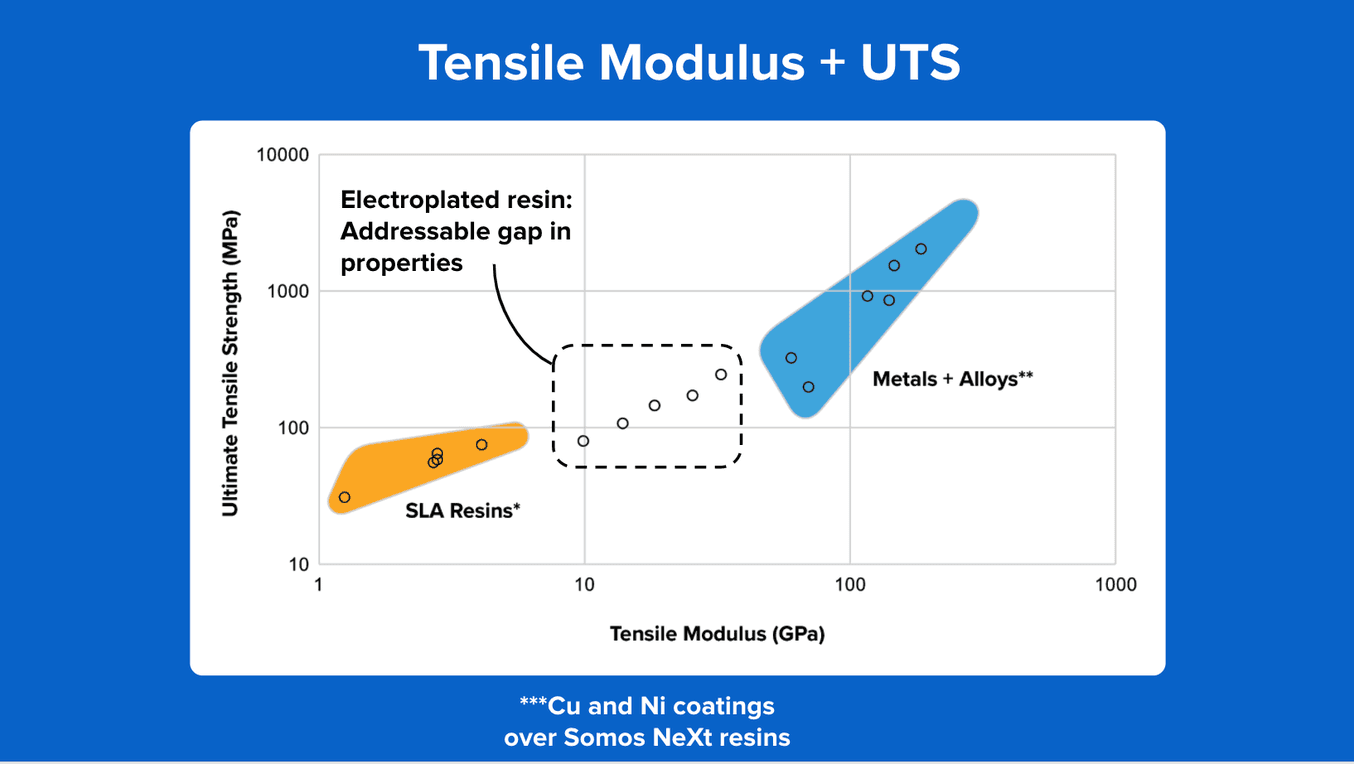

Da un punto di vista ingegneristico, la combinazione di stampa 3D e galvanizzazione offre possibilità uniche in termini di resistenza a trazione dei modelli finiti. Come si vede nel grafico sottostante, la combinazione di questi due processi di fabbricazione permette di superare il divario fra i due gruppi di materiali per quanto riguarda la resistenza a trazione.

La placcatura può avere un notevole impatto sulle prestazioni meccaniche delle parti in plastica (stampate in 3D). Grazie al rivestimento strutturale in metallo e al nucleo leggero in plastica, le parti prodotte possono avere una resistenza alla flessione sorprendentemente elevata.

Oltre a migliorare il comportamento meccanico, la finitura galvanica può essere usata per proteggere le parti in plastica dalla degradazione ambientale. In applicazioni in cui le parti in plastica sono esposte ad attacchi chimici o luce ultravioletta, la placcatura crea una barriera permanente in grado di prolungare la durata delle parti di diversi mesi o perfino anni.

Se usata come trattamento estetico, la galvanizzazione permette di creare in modo semplice prototipi con un aspetto e una consistenza simili al metallo. A seconda dello spessore del rivestimento, le parti in plastica galvanizzata possono risultare sottili e leggere oppure decisamente più pesanti. I rivestimenti più spessi possono anche essere testurizzati o lucidati per ottenere un'ampia gamma di finiture superficiali metalliche, dall'alluminio colato al cromo lucido. È anche possibile ottenere finiture superficiali più complesse stampando in 3D un sostrato in resina testurizzato.

Viste le potenziali combinazioni di materiali stampabili in 3D, l'ampia gamma di metalli adatti a questo processo e i diversi spessori disponibili, è chiaro che la galvanizzazione può offrire ai team ingegneristici una serie di nuove opzioni di progettazione.

La tecnica più vicina alla stampa 3D di oggetti metallici con una stampante da 3500 $

Scopri in questo webinar come la galvanizzazione amplia le possibilità della stampa 3D in resina per realizzare parti per uso finale ad alta rigidità e resistenti all'usura.

I vantaggi della galvanizzazione

La galvanizzazione offre numerosi vantaggi, fra cui una maggiore resistenza, vita utile e conduttività delle parti. Ingegneri, produttori e artisti sfruttano questi vantaggi in diversi modi.

I team ingegneristici spesso si servono della galvanizzazione per aumentare la robustezza e la durata di vari modelli. Rivestendo varie parti con metalli come il rame e il nichel è possibile aumentarne il carico di rottura. Rivestire con uno strato di metallo le parti permette di aumentarne la resistenza a fattori ambientali come l’esposizione ad agenti chimici e i raggi UV per applicazioni corrosive o per ambienti esterni.

Gli artisti spesso usano la galvanizzazione per preservare elementi naturali soggetti alla decomposizione, come le foglie, trasformandoli in opere d’arte in grado di resistere al tempo. Nella comunità medica, la galvanizzazione è impiegata per produrre impianti medici resistenti alla corrosione e sterilizzabili.

La galvanizzazione è anche un metodo efficace per aggiungere eleganti finiture metalliche a prodotti, sculture, statuette e opere d’arte. Molti produttori inoltre scelgono di galvanizzare un sostrato per creare parti più leggere, che possono quindi essere spostate e spedite in modo più facile ed economico.

Un altro vantaggio offerto dalla galvanizzazione riguarda la conduttività. Dal momento che la conduttività è una proprietà intrinseca dei materiali, la galvanizzazione è un ottimo metodo per aumentarla. Antenne, componenti elettrici e altre parti possono quindi essere galvanizzati per migliorarne le prestazioni.

I limiti della galvanizzazione

Nonostante la galvanizzazione presenti numerosi vantaggi, i suoi limiti sono rappresentati dalla natura complessa e rischiosa del processo. L’esposizione al cromo esavalente comporta dei rischi per gli operai addetti alla galvanizzazione, se non adottano precauzioni adeguate. È essenziale che lavorino in un ambiente sufficientemente ventilato. La Occupational Safety and Health Administration, il dipartimento della sicurezza sul lavoro del ministero del Lavoro statunitense, ha pubblicato numerosi documenti che illustrano i rischi legati alla galvanizzazione.

È possibile eseguire autonomamente la galvanizzazione delle parti in resina, ma questo processo potrebbe comportare alcune difficoltà per utenti principianti. Dipende tutto dalla qualità richiesta e dall'abilità di chi svolge il processo. La resistenza di adesione della laminatura quando si utilizzano metodi di galvanizzazione fai da te è solitamente inferiore a quella che si può ottenere da servizi di galvanizzazione professionali. La galvanizzazione strutturale, che richiede tempi di galvanizzazione prolungati, molteplici bagni e la compatibilità tra i metalli, è piuttosto difficile da eseguire in maniera affidabile. Le applicazioni più riuscite della galvanizzazione in-house sono generalmente semplici e piccole, come nel caso della prototipazione nel settore della gioielleria e di rivestimenti sottili (mono-strato) in rame per radiofrequenze.

A causa delle competenze richieste e dei rischi che comporta, molti ingegneri e progettisti scelgono di affidare la galvanizzazione ad addetti esterni specializzati in questo processo.Per fortuna esistono diverse aziende, come RePliForm e Sharretts Plating, specializzate nei progetti di galvanizzazione su misura. Scarica il whitepaper per visualizzare un elenco dei servizi di galvanizzazione per regione e volume del progetto.

Il video qui sopra mostra come eseguire la galvanizzazione con strumenti semplici da reperire, come un caricatore per cellulare e un tubo di rame di recupero. Ti consigliamo di indossare maschera, guanti e occhiali protettivi e di lavorare solo in un ambiente ben aerato.

Le molteplici applicazioni della galvanizzazione

Numerosi settori si servono della galvanizzazione per produrre gli oggetti più disparati, dagli anelli di fidanzamento alle antenne elettriche. Ecco alcuni esempi comuni:

Settore aerospaziale

Molti componenti degli aerei sono galvanizzati per aggiungervi uno “strato sacrificabile”, che ne aumenta la durata rallentandone la corrosione. Dato che i componenti dei velivoli sono soggetti a sbalzi di temperatura e a fattori ambientali estremi, rivestire il sostrato metallico con uno strato di metallo permette di evitare che la funzionalità di una parte venga compromessa dalla normale usura.

Molti bulloni e sistemi di fissaggio in acciaio progettati per l’industria aerospaziale sono placcati in cromo (o, in tempi più recenti, in una lega di zinco e nichel, a causa di modifiche nelle limitazioni).

Arte e design

Digitando la parola “galvanizzato” su Etsy comparirà un’infinità di oggetti per la casa e pezzi di artigianato unici nel loro genere. Spesso gli artigiani si servono della galvanizzazione per trasformare oggetti biodegradabili, come fiori, rami e perfino insetti, in opere d’arte in grado di durare nel tempo. Questo processo può servire a preservare e far risaltare dettagli raffinati in oggetti che altrimenti rischierebbero di decomporsi rapidamente.

La galvanizzazioneè spesso usata per creare opere d’arte, come questo coleottero e questo favo placcati in rame. (fontedell’immagine)

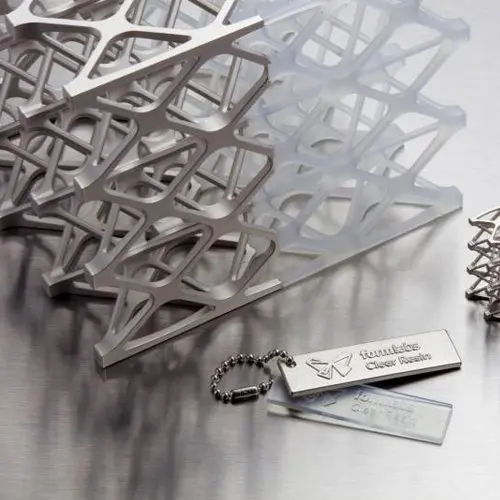

I designer digitali spesso usano la galvanizzazione per realizzare sculture. Possono stampare un sostrato in 3D usando una stampante 3D desktop e quindi placcarlo in rame, argento, oro o il metallo più adatto a ottenere la finitura desiderata. Combinare in questo modo la stampa 3D con la galvanizzazione dà origine a opere d’arte più facili (ed economiche) da produrre, che però mantengono l’aspetto e la finitura delle sculture interamente realizzate in metallo.

Settore automobilistico

La galvanizzazione è molto usata nell’industria automobilistica. Molte aziende importanti del settore vi ricorrono per produrre paraurti cromati e altre parti metalliche.

La galvanizzazione può servire anche a creare parti su misura per prototipi di auto. Volkswagen, ad esempio, ha collaborato con Autodesk per creare coprimozzi per il prototipo di pulmino

“Type 20”. I coprimozzi del prototipo sono stati stampati in 3D e quindi placcati mediante galvanizzazione.

Le aziende che si occupano di restauro e personalizzazione dei veicoli si servono anch'esse della galvanizzazione per applicare finiture in nichel, cromo e altri metalli a parti di auto e moto.

Gioielleria

La galvanizzazione è forse associata più frequentemente alla gioielleria e ai metalli preziosi. I designer e i produttori di gioielli si servono di questo processo per migliorare il colore, la robustezza e l’aspetto di anelli, braccialetti, ciondoli e altri oggetti preziosi.

Quando un gioiello riporta la dicitura “placcato in oro” o “placcato in argento”, ci sono buone probabilità che sia stato sottoposto a galvanizzazione. Per ottenere sfumature uniche si combinano diversi metalli. Spesso, ad esempio, l’oro è combinato con rame e argento per creare l’oro rosa.

Settore medico e odontoiatrico

La galvanizzazione è usata per rivestire di uno strato esterno resistente parti mediche e odontoiatriche di ogni tipo. La placcatura in oro spesso è impiegata per creare inlay e per contribuire a numerose procedure odontoiatriche. Impianti come giunti, viti e piastrine spesso vengono galvanizzati per aumentarne la resistenza alla corrosione e la compatibilità con la sterilizzazione pre-inserimento. Anche gli strumenti medici e chirurgici, fra cui forcipi e componenti usati in radiologia, vengono di frequente sottoposti a galvanizzazione.

Settore energetico

Numerosi componenti elettrici e di impianti a energia solare vengono galvanizzati per migliorarne la conduttività. Si ricorre abitualmente alla galvanizzazione per realizzare i contatti delle celle fotovoltaiche e diversi tipi di antenne. I cavi possono essere placcati in argento, nichel e molti altri metalli. La placcatura in oro è usata spesso (insieme ad altri metalli) per aumentare la robustezza nonché la durata di vita delle parti, perché ha una buona conduttività, è molto duttile e non si ossida.

Prototipazione

Produrre parti metalliche su misura o in piccole quantità per la prototipazione con i processi di fabbricazione tradizionali può essere estremamente dispendioso in termini di tempo e di denaro. Di conseguenza, gli ingegneri spesso abbinano la galvanizzazione alla stampa 3D per risparmiare tempo e denaro.

Ad esempio, Andreas Osterwalder dell’École polytechnique fédérale de Lausanne (EPFL) è riuscito a velocizzare il processo di prototipazione e ridurre i costi di realizzazione di configurazioni sperimentali avanzate stampando direttamente in 3D i nuovi modelli con la sua stampante 3D SLA di Formlabs e affidandone la galvanizzazione

a Galvotec.

Andreas Osterwalder ha usato la stampa 3D e la galvanizzazione per fabbricare questo beam splitter.

Prodotti a radiofrequenze e microonde

Le antenne necessitano di un elevato grado di conduttività elettrica per propagare le onde radio. Anche se le parti stampate in 3D in plastica non conducono l'elettricità, offrono un’infinita libertà di design e materiali con buone proprietà termiche e meccaniche. Per raggiungere la conduttività desiderata, questi vantaggi possono essere coniugati grazie alla galvanizzazione, fornendo ottime soluzioni per la realizzazione di antenne personalizzate destinate ad attività di ricerca e sviluppo nei settori automobilistico, sanitario, educativo e della difesa.

Galvanizzando le parti in plastica è possibile renderle conduttive, così da utilizzarle per applicazioni a radiofrequenze ad alte prestazioni.

Buone pratiche per sottoporre a galvanizzazione le parti stampate in 3D

I compositi galvanizzati sono utili per un'ampia gamma di scopi. Grazie alla sua versatilità, la galvanizzazione può essere usata in un’infinità di applicazioni in svariati settori industriali. Vuoi saperne di più sulla galvanizzazione delle parti stampate in 3D?

Scarica il whitepaper per scoprire in che modo molti team ingegneristici applicano una copertura metallica alle stampe 3D in resina e per quale motivo queste parti metalliche ibride possono aprire la strada a un'ampia gamma di applicazioni caratterizzate da stabilità, resistenza per utilizzo finale e non solo. In questo whitepaper scoprirai nuove applicazioni della galvanizzazione e potrai trovare considerazioni di progettazione e consigli pratici sull'utilizzo di questa tecnica per migliorare le prestazioni delle parti SLA.

Non sai quale soluzione di stampa 3D scegliere per la tua attività? Prenota una consulenza individuale per confrontare le varie opzioni, valutare il ritorno d'investimento, fare delle stampe di prova e non solo.