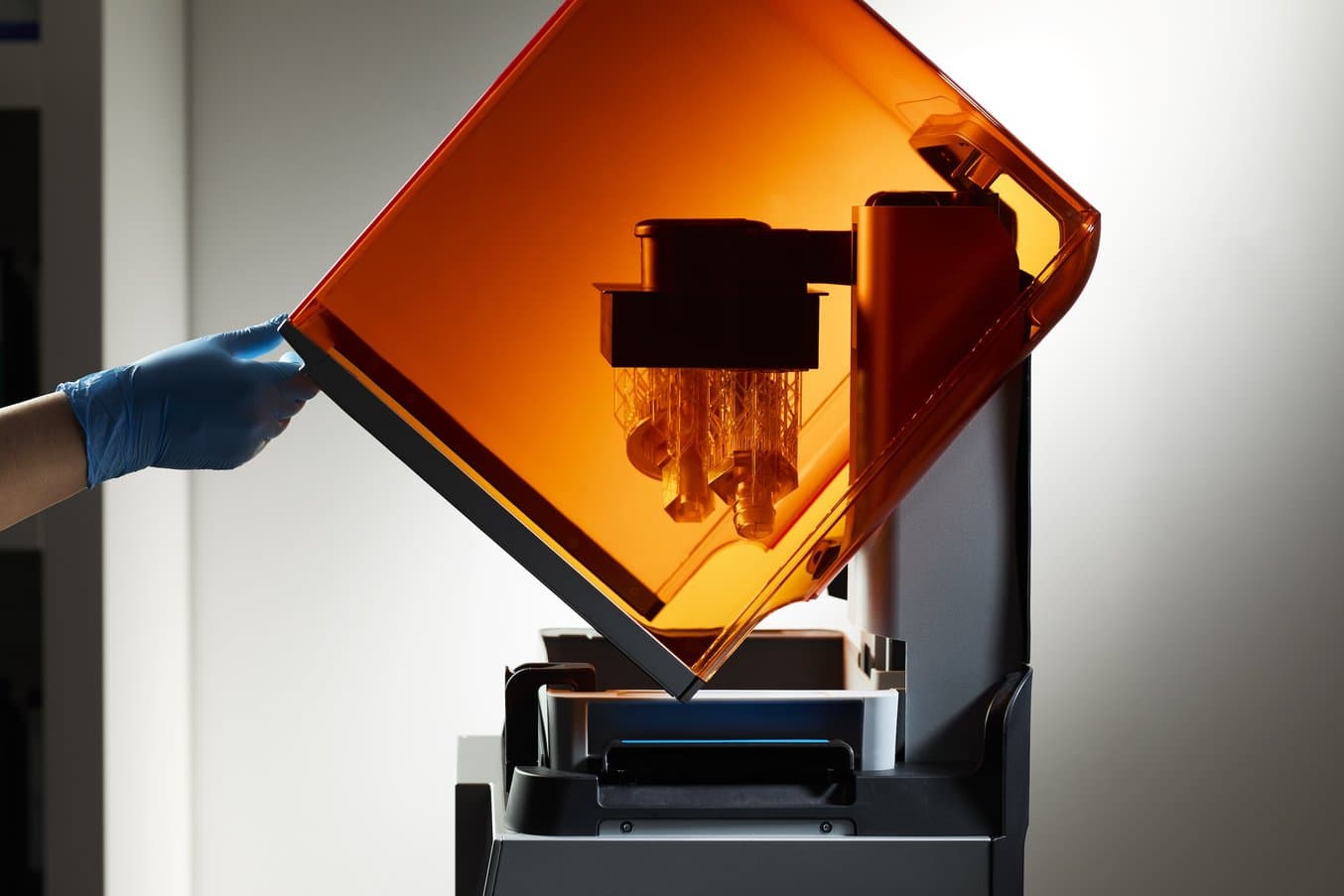

Formlabs è orgogliosa di presentare la Form 4, la stampante 3D a resina di ultima generazione che ridefinisce lo standard del settore in termini di velocità, precisione, affidabilità e versatilità dei materiali.

La Form 4 e la sua versione biocompatibile, la Form 4B, rappresentano la nuova evoluzione della tecnologia di stampa 3D stereolitografica (SLA), sviluppata a partire da anni di innovazioni pionieristiche in fatto di hardware, software e scienze dei materiali. Grazie alla velocità senza precedenti della Form 4/B è possibile produrre quasi tutte le parti in meno di due ore, con tutti i materiali, senza mai compromettere precisione dimensionale o finitura superficiale.

La Form 4 combina un nuovo motore di stampa e un catalogo di materiali Formlabs aggiornato, con 23 resine speciali per la Form 4 e 37 per la Form 4B disponibili dal momento del lancio. Inoltre, è dotata di nuovi accessori e soluzioni di post-elaborazione e offre un'esperienza utente migliorata. Questi aggiornamenti riconfermano come l'ecosistema di stampa 3D a resina di Formlabs sia lo strumento più efficace per consentire a ogni professionista di trasformare le proprie idee in realtà.

Dimostrazione di prodotto: Form 4

Scopri come la Form 4 può aiutarti a raggiungere nuovi livelli di produttività e innovazione grazie alla sua velocità, accuratezza e affidabilità senza pari.

Il passaggio successivo nell'evoluzione della stampa SLA

La Form 4 sfrutta e potenzia le migliori qualità delle principali stampanti a resina al mondo per ottenere velocità straordinarie, un volume di stampa più grande del 30% e tolleranze e precisione mai viste prima.

Dal 2011 Formlabs si dedica a produrre efficaci strumenti di stampa 3D per i team che operano in ambito di ingegneria, design di prodotto, produzione, ricerca, sanità e molti altri. Rendendo accessibile la tecnologia di stampa 3D avanzata, le prime versioni delle nostre stampanti hanno dato vita a innovazioni in tutti i settori, eliminando le limitazioni di costo e tempo proprie della produzione tradizionale.

Tuttavia, progettare prodotti e lavorare con oggetti fisici è ancora molto difficile: ogni idea deve superare innumerevoli ostacoli prima di raggiungere l'utente finale e aumentare la produzione rappresenta un'ulteriore difficoltà. Sebbene la stampa 3D elimini molte barriere insite nel processo di fabbricazione, anche la fabbricazione in-house di prototipi, attrezzature e parti per utilizzo finale a basso volume può essere troppo lenta o troppo costosa.

Una stampante 3D deve essere in grado di stare al passo con il flusso di idee dei team di design di prodotto, la richiesta quotidiana di fissaggi per le linee di assemblaggio o la produzione su larga scala. Grazie alla collaborazione con oltre 50 000 aziende che hanno utilizzato le stampanti Formlabs per anni, abbiamo identificato i punti deboli del processo di stampa 3D e abbiamo lavorato per migliorare continuamente i nostri prodotti con l'obiettivo di superare tali limiti.

La Form 4 crea nuove opportunità in ogni applicazione, accelerando la velocità iterativa dei team di design, aumentando il volume delle aziende produttrici operanti su larga scala e ampliando la versatilità dei materiali dei fornitori di servizi.

Velocità di stampa che raggiungono i 100 mm all'ora1, un volume di stampa più grande del 30%, nuovi materiali avanzati e aggiornamenti del workflow rendono la Form 4 il più potente strumento di fabbricazione professionale disponibile.

1Usando la Fast Model Resin V1 e uno spessore dello strato di 200 µm. Sulla base dei tempi di stampa effettivi di una raccolta di parti campione destinate alle più comuni applicazioni di ingegneria, design di prodotto, produzione e odontoiatria.

Guida alla stampa 3D stereolitografica (SLA)

Cerchi una stampante 3D in grado di produrre modelli 3D in alta risoluzione? Scarica il nostro whitepaper per scoprire come funziona la stampa 3D SLA e perché è il processo più diffuso per creare modelli incredibilmente dettagliati.

Dall'ideazione alla convalida prima del lancio

Questi attacchi per interruttori sono stati stampati con la Tough 2000 Resin sulla Form 4 in un'ora e 53 minuti, rispetto alle quattro ore e 47 minuti necessarie alla Form 3+.

Questo beccuccio campione per il passaggio dell'aria di grandi dimensioni è stato stampato con la Grey Resin V5 sulla Form 4 in due ore e 56 minuti, rispetto a quasi nove necessarie alla Form 3+.

La Form 4 consente a ogni persona, team e organizzazione di essere più efficiente. Ciò che limita la produttività non è mai la mancanza di idee, ma l'impossibilità di metterle in pratica. Grazie a velocità di stampa più elevate che mai, è possibile sottoporre i prodotti alle fasi di design, stampa e collaudo più volte al giorno.

Con la Form 4, le stampe vengono completate da due a quattro volte più velocemente rispetto a qualsiasi altra stampante 3D a resina della serie Form, anche per parti alte o stampa in lotti. Questa nuova capacità segna un distacco netto rispetto alle normali stampanti 3D professionali in ogni tecnologia e disciplina.

L'estrema rapidità della Form 4 deriva dal nuovo motore di stampa con tecnologia Low Force Display™, un'efficace combinazione di potenti LED e lenti di mascheratura che polimerizzano ciascuno strato di resina in modo istantaneo, qualunque sia la dimensione o la quantità delle parti. Le velocità di stampa non sono più influenzate dal riempimento della piattaforma di stampa, per cui è possibile stampare più parti contemporaneamente senza allungare i tempi.

Come la Form 4 ha trasformato il workflow di OXO

Il processo di sviluppo dei prodotti di OXO deve essere all'altezza del ritmo incalzante del mercato dei beni di consumo e garantire la commercializzazione dei prodotti prima dei numerosi concorrenti nel settore degli elettrodomestici e dei prodotti per la cucina.

Prototipi di coperchi come questi, realizzati più volte al giorno sulla Form 4, sono frutto di mesi di studi ingegneristici e lavoro di progettazione. Raddoppiando il numero di miglioramenti che possono essere apportati ogni giorno al design, la Form 4 aiuta OXO a creare prodotti funzionali, duraturi e dall'estetica eccellente.

Jesse Emanuel gestisce, presso OXO, il laboratorio di prototipazione rapida per i team di design industriale, ingegneria di convalida e produzione globale. Il catalogo dei prodotti OXO è molto vasto e spazia da utensili manuali come i pelaverdure ad attrezzature più complesse come i robot da cucina e le macchine da caffè.

Per creare strumenti su cui i clienti possono fare affidamento per anni, Emanuel e la sua flotta di stampanti 3D stampano tra le 100 e le 200 parti in resina ogni settimana. Ogni team lavora con parti specifiche: al team di design industriale servono modelli base per convalidare le nuove idee, al team di produzione servono modelli per test funzionali per utilizzo finale per ottimizzare la produzione di massa, mentre ai team di marketing e vendite servono parti destinate alle presentazioni da mostrare ai numerosi distributori di OXO. La velocità, la qualità e la versatilità dei materiali sono fondamentali in una stampante 3D e la Form 4 è arrivata al momento giusto.

"La Form 4 ha trasformato il nostro workflow. Prima la coda di stampa rappresentava spesso un problema in termini di tempo, ma grazie alla Form 4 il nostro approccio è drasticamente cambiato, perché non abbiamo più questo vincolo."

Jesse Emanuel, ingegnere di sperimentazione, OXO

I prodotti per la cucina devono essere semplici, essenziali, facili da usare e avere una comoda impugnatura. Queste qualità rendono quasi impossibile eseguire iterazioni solo con gli strumenti CAD, perché i team di design di OXO devono poter toccare con mano i prodotti. "Grazie alla Form 4, le persone sono in grado di eseguire iterazioni 'al volo' nel corso della giornata. Mentre in passato la stampa avveniva durante la notte e dovevamo attendere la mattina successiva per avere la maggior parte delle iterazioni aggiornate, ora possiamo realizzare sulla Form 4 tre o quattro stampe al giorno", racconta Emanuel.

Molte delle linee di prodotti di OXO richiedono che i prototipi, come questi stampati con la High Temp Resin, vengano sottoposti a test approfonditi in condizioni di alta temperatura.

L'ampio catalogo di prodotti di OXO richiede uno strumento di sviluppo dei prodotti che sia veloce, versatile e in grado di gestire grandi volumi. La Form 4 consente a Emanuel e al resto del team di provare nuove idee (quasi) alla stessa velocità con cui le pensano.

La possibilità di abbinare le resine Formlabs a comuni plastiche industriali rende più semplici le fasi di design e test presso OXO. "Uno dei principali motivi per cui preferiamo la stereolitografia alla modellazione a deposizione fusa è la scelta di materiali", spiega Emanuel. Le resine utilizzate sono la Tough 2000 Resin per le parti simil-ABS e la Tough 1500 Resin per il polipropilene, nonché la Silicone 40A Resin per i modelli di convalida in puro silicone, la High Temp Resin per i prototipi che saranno testati in acqua bollente e la Rigid 10K Resin per gli stampi a iniezione.

Il prototipo del pelaverdure OXO, un oggetto di uso comune, è stato realizzato sulla Form 4. Ogni esemplare viene stampato in verticale in sole tre ore e 20 minuti e le piattaforme di stampa possono contenere più di otto iterazioni diverse contemporaneamente.

"Per ognuno dei nostri articoli impieghiamo tantissimi componenti e prodotti diversi, e utilizziamo circa 12-15 materiali Formlabs per vari scopi." La Form 4 ha permesso a un team già molto efficiente di aumentare la velocità di iterazione. E poiché il processo di sviluppo dei prodotti presso OXO diventa sempre più veloce, la Form 4 consente nuovi livelli di produttività ed efficienza. Per scoprire di più su OXO, leggi la storia completa.

Precisione dimensionale leader del settore

Grazie alle tolleranze ridotte e uniformi della Form 4, le parti escono dalla stampante con bordi nitidi, piani chiari e ben definiti e superfici perfettamente lisce.

Le parti stampate in 3D devono essere precise per poter essere utili. Che si tratti di prototipi che devono assomigliare a una plastica stampata a iniezione o di fissaggi che devono accoppiarsi con componenti già installati in una linea di assemblaggio, le tolleranze sono importanti. La velocità non deve mai compromettere la precisione.

La Form 4 va oltre gli standard del settore in fatto di tolleranze. Grazie a tolleranze superiori e ripetibili, le parti stampate in qualsiasi resina con la Form 4 rispetteranno sempre i parametri di progettazione. La Light Processing Unit (LPU) della Form 4 offre una risoluzione XY di 50 µm, in modo che gli assemblaggi di più parti si uniscano senza frizione, i supporti di produzione si integrino perfettamente nel workflow e le parti per utilizzo finale presentino la stessa precisione ripetibile delle plastiche prodotte in serie mediante stampaggio a iniezione.

Grazie a tolleranze ripetibili che corrispondono ai design iniziali, le parti possono rimanere invariate in ogni fase dello sviluppo del prodotto. Che siano stampate rapidamente come riproduzioni, sottoposte a test funzionali come prototipi in una fase successiva o prodotte come soluzioni provvisorie, l'aspetto e le prestazioni rimangono invariati. Le finiture superficiali indistinguibili da quelle delle plastiche stampate a iniezione semplificano il workflow, dal design alla produzione in serie. Grazie alla precisione della Form 4, è possibile concentrarsi sul prodotto e non sulla pianificazione degli imprevisti dovuti alle variazioni dimensionali.

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito stampato in 3D.

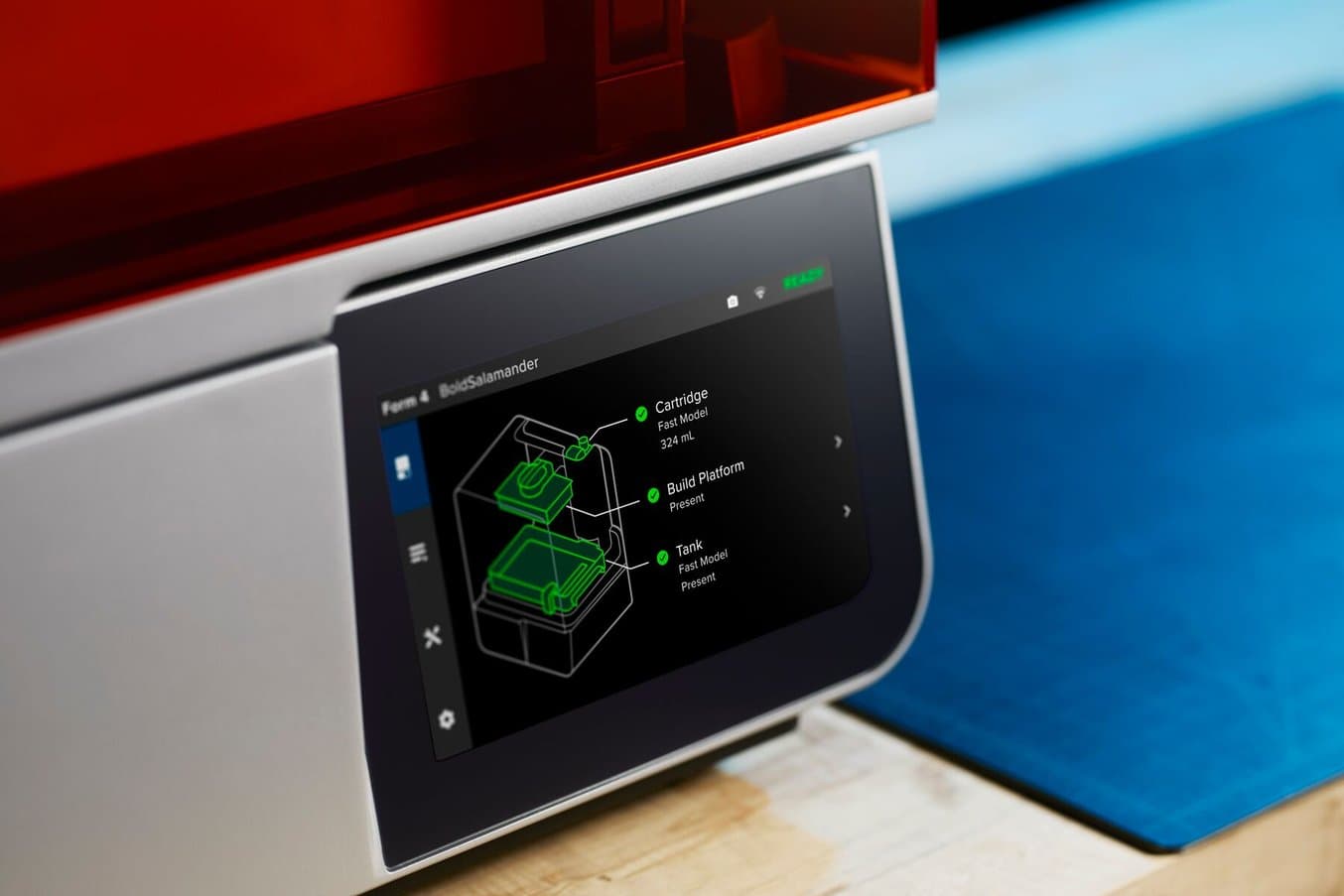

Prima stampa in soli 15 minuti per qualsiasi tipo di utente e applicazione

Prima che le iterazioni precedenti della serie Form introducessero una stampa 3D accessibile e di alta qualità, i workflow SLA erano spesso complicati. Alcuni richiedevano la presenza di personale dedicato, infrastrutture complesse e grandi spazi per la stampa a resina dall'alto verso il basso.

Con la serie Form, Formlabs ha dimostrato che la stampa 3D accessibile non significa solo prezzi convenienti, ma anche che il workflow può essere facile da imparare e che la stampante può essere integrata nello spazio a disposizione, compresi uffici, case, aule e officine. La Form 4 però non si ferma qui, perché semplifica anche la configurazione, il monitoraggio e il cambio di materiale della stampante, in modo che chiunque possa iniziare a stampare nel giro di 15 minuti.

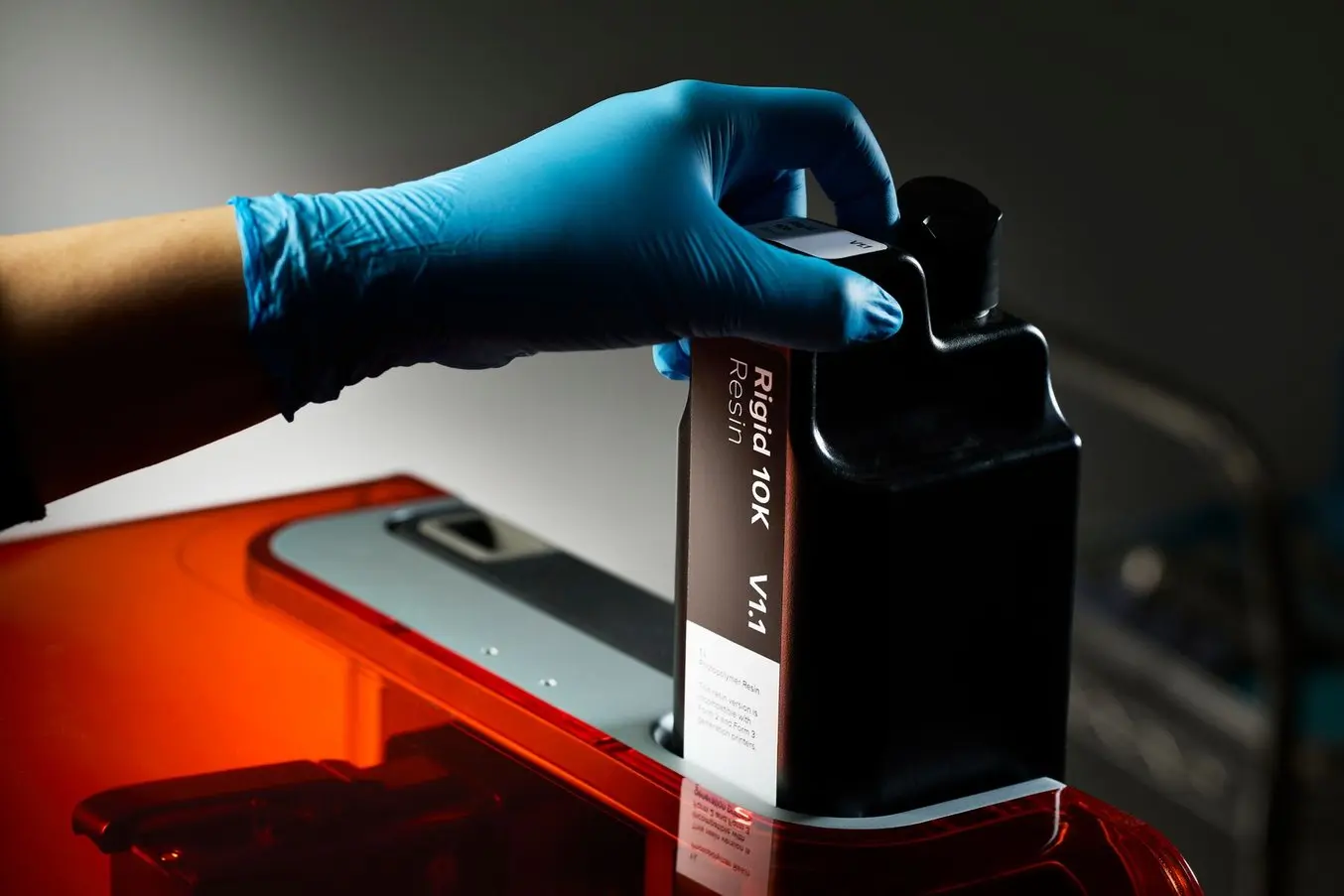

Oltre ai miglioramenti in termini di velocità resi possibili dal motore di stampa e dalle impostazioni dei materiali, le nuove funzioni di gestione automatica della resina riducono il tempo necessario per l'avvio delle stampe. L'erogazione automatica della resina si avvale di una serie di sensori intelligenti per massimizzare l'operatività, in modo che il tempo necessario al cambio tra una stampa e l'altra sia trascurabile e ci si possa concentrare sulle parti, non sul processo.

Le stampanti della serie Form vengono utilizzate in applicazioni complesse, quali realizzazione di scaffold cellulari bioingegnerizzati, fabbricazione di turbine metalliche mediante fusione a cera persa e impianti chirurgici. Quando la stampa 3D fa parte di un processo così articolato, la stampa vera e propria dovrebbe essere la fase più semplice, e la Form 4 la rende possibile. Dal momento della ricezione della stampante all'avvio della prima stampa, bastano 15 minuti per configurarla e vedere le idee prendere forma.

Facilità di utilizzo, passo dopo passo

L'intero ecosistema Formlabs è progettato per massimizzare l'efficienza e ridurre potenziali errori di stampa. PreForm, il software gratuito di preparazione della stampa di Formlabs, analizza automaticamente la parte e determina l'orientamento e il posizionamento ottimale dei supporti. Il team di ingegneria di Formlabs migliora continuamente le impostazioni del software per garantire che la velocità di stampa, le impostazioni dei materiali e la determinazione automatica di orientamento e posizionamento dei supporti siano ottimali.

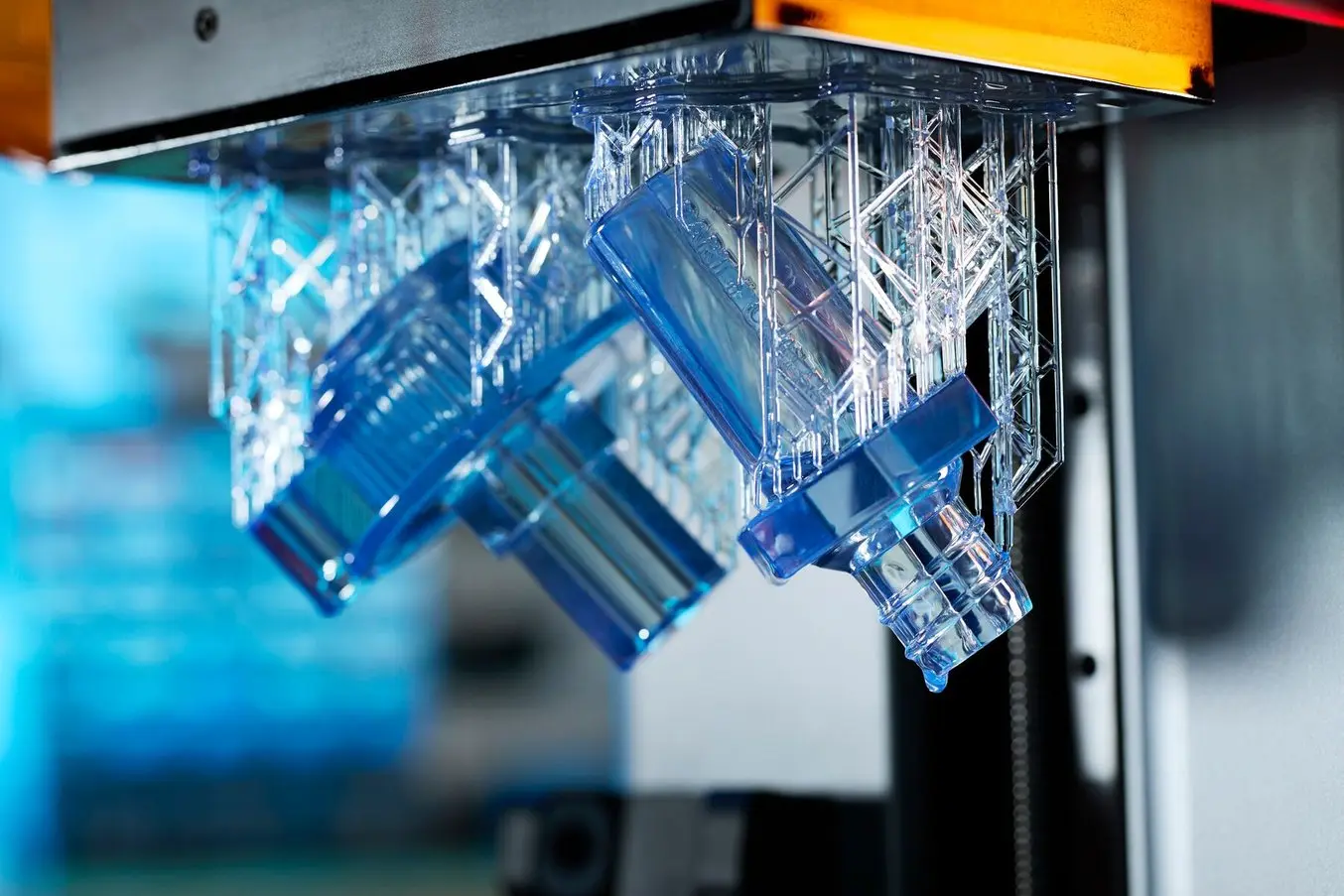

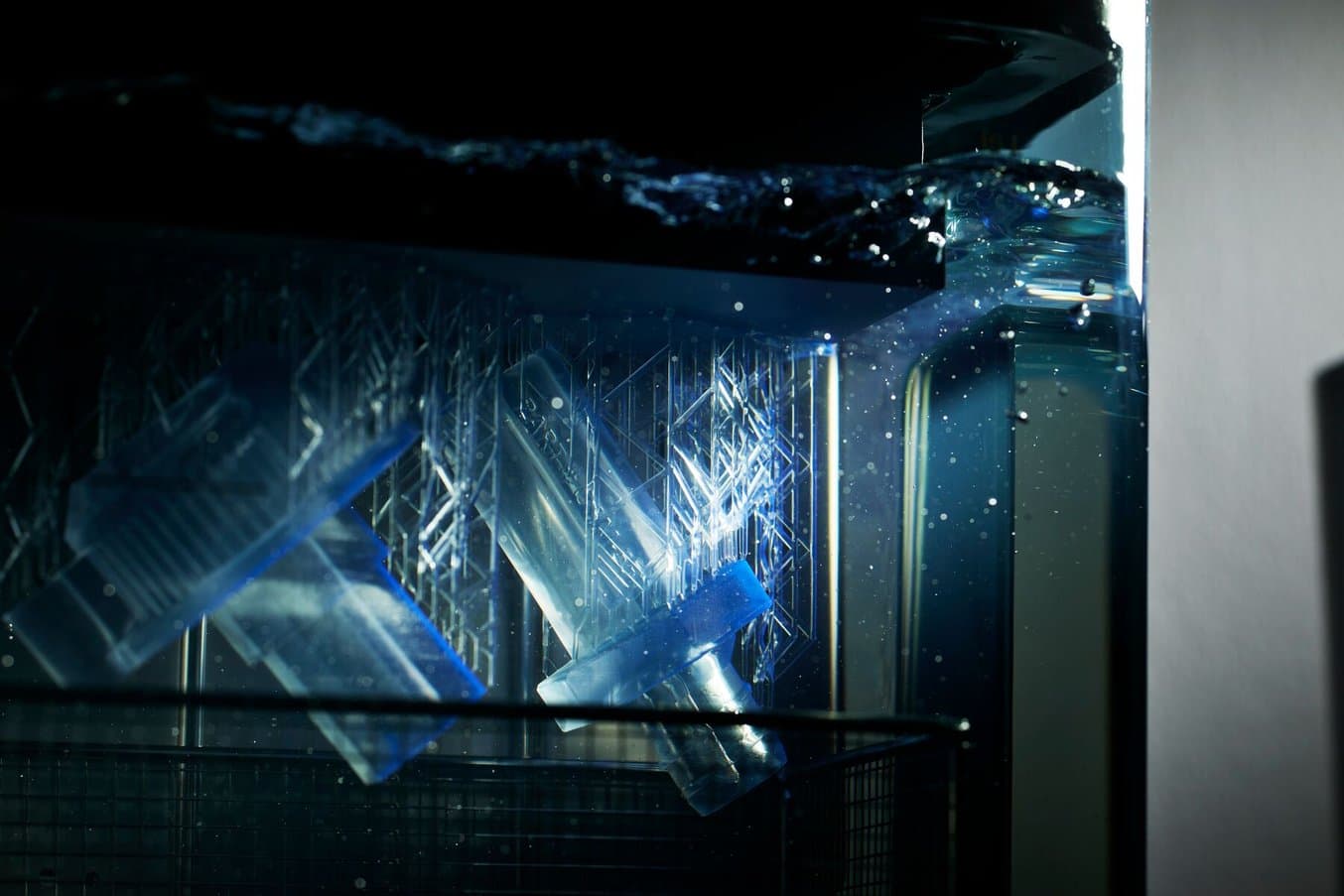

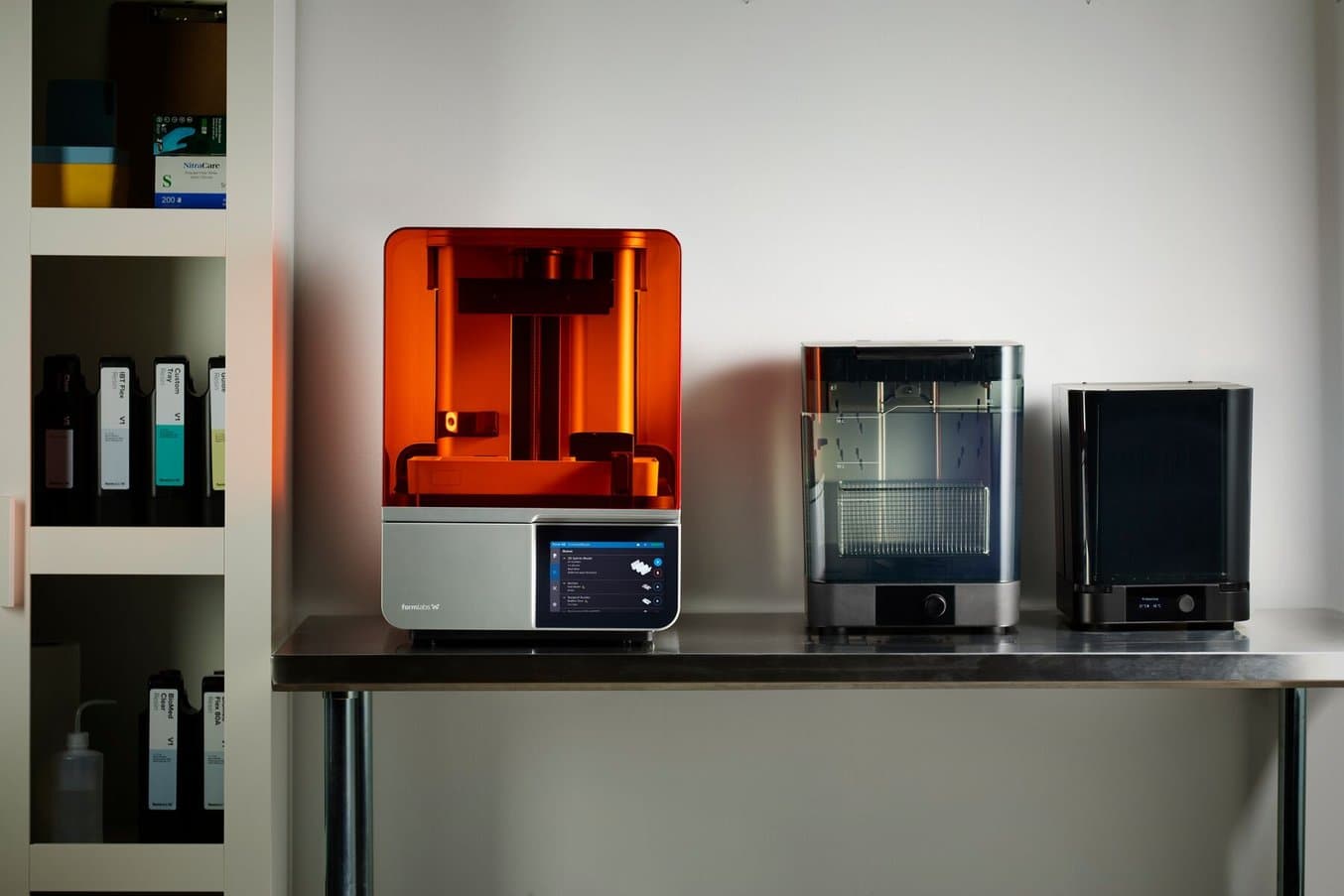

Una volta stampata la parte, il workflow è progettato per offrire facilità, ripetibilità ed efficienza. La tecnologia di rilascio rapido (Quick Release Technology) della Build Platform Flex consente di rimuovere rapidamente la parte e riduce i casi di rottura. Le parti vengono poi lavate automaticamente nella nuova Form Wash, che permette un processo più rapido e pulito grazie all'agitazione migliorata dell'alcool isopropilico. La nuova Form Wash può adattarsi alle piattaforme di stampa di qualsiasi stampante desktop di Formlabs. Dopo il lavaggio, se le parti richiedono una fase di polimerizzazione post-stampa, le impostazioni di precisione della Form Cure permettono loro di raggiungere le proprietà meccaniche ottimali.

La Form Wash di seconda generazione è adattabile a piattaforme di stampa di diverse dimensioni e migliora il processo di agitazione del liquido, così le parti vengono pulite più velocemente.

Il nuovo design della cartuccia di resina, sempre in formato da un litro, utilizza meno plastica e rende così più semplice la conservazione e la manutenzione.

Affidabilità anche a volumi elevati e garanzia di successo

L'intero volume di stampa, composto da otto cricchetti chirurgici monouso, viene stampato in sole cinque ore e 45 minuti, rispetto alle oltre 25 ore necessarie alla Form 3+. Adesso le équipe chirurgiche e il personale medico possono realizzare stampe a pieno volume tre volte al giorno, senza prolungare la loro giornata lavorativa.

Per la serie Form, accessibilità è sinonimo anche di affidabilità. Anche i clienti che stampano tutto il giorno, tutti i giorni, non dovranno preoccuparsi che la stampante li pianti in asso. La Form 4 ha superato di gran lunga gli standard elevati in termini di successo di stampa e utilizzo ripetibile, affidabile e in grandi volumi stabiliti dalla serie Form.

L'affidabilità della Form 4 è in parte dovuta al tempo dedicato al controllo di qualità durante il processo di fabbricazione. Prima di lasciare lo stabilimento di produzione, ogni stampante viene infatti sottoposta a 60 controlli di funzionalità, che ne assicurano l'uniformità e le elevate prestazioni all'interno dei workflow. Inoltre, il team di ottimizzazione della stampa di Formlabs ha dedicato anni a stampare migliaia di parti per mettere a punto le impostazioni di ogni materiale. Ciò ha permesso che anche geometrie complesse in materiali diversi vengano stampate con un'affidabilità leader del settore.

Sia il motore centrale della stampante sia componenti come il serbatoio resina e la piattaforma di stampa sono stati riprogettati per funzionare in modo più fluido e durare più a lungo, anche in applicazioni con volumi elevati. I serbatoi resina possono essere utilizzati per la realizzazione di oltre 75 0002 strati, prolungando così l'operatività della stampante e riducendo i costi operativi e il numero di interazioni necessarie per continuare la produzione con volumi elevati.

Il sistema di sensori migliorato della Form 4 risponde rapidamente a qualsiasi potenziale problema del processo di stampa, dando ai clienti tutto il tempo necessario per apportare modifiche al workflow e garantire una stampa senza problemi.

La diagnostica automatica e i sensori integrati della Form 4 segnalano i potenziali problemi di ogni stampa, consentendo ai clienti di evitare le conseguenze di un progetto impostato male e di capire come ottimizzare l'uso dell'apparecchio. Il sistema di sensori integrato assicura il corretto e duraturo funzionamento della Form 4 anche in applicazioni con volumi elevati. L'affidabilità non deve diminuire con l'aumento dell'utilizzo della stampante: la Form 4 migliora le sue prestazioni di pari passo con l'evolversi dei tuoi processi.

2 Con qualsiasi materiale Formlabs. L'effettiva vita utile di un singolo serbatoio resina dipende da strati stampati, usura fisica e danni accidentali.

Affidabilità testata in modo indipendente della Form 4 e di altre stampanti 3D a resina

Un'azienda indipendente leader mondiale dei test sui prodotti ha ottenuto per la Form 4 di Formlabs un tasso di riuscita della stampa del 98,7%. Per leggere una descrizione dettagliata della metodologia del test e i risultati completi, scarica il nostro whitepaper.

Nuove applicazioni possibili grazie all'ampio catalogo di materiali

Le stampanti Formlabs combinano ingegneria hardware ad alta precisione e un software all'avanguardia per creare un workflow che consente di ottenere forme complesse con tolleranze ridotte. Tuttavia, ciò che davvero rende possibili nuove applicazioni e nuovi settori è il catalogo di Formlabs di oltre 23 resine appositamente create, tra cui vero silicone, ceramica tecnica, poliuretano e formulazioni speciali come la Tough 1500 Resin, la Rigid 10K Resin e la Flame Retardant Resin.

Con l'introduzione della Form 4, sono ora disponibili sei nuovi materiali a prezzo scontato:

Le capacità migliorate di riscaldamento ed erogazione automatica della resina della Form 4 consentono a Formlabs di sviluppare materiali che in precedenza non erano accessibili, come quelli con viscosità molto elevata o ad alta densità. Questi nuovi materiali sono formule aggiornate di alcuni dei materiali più utilizzati al mondo per la stampa 3D a resina. Nelle nuove versioni, le caratteristiche che hanno reso così popolari materiali come la Grey Resin o la Clear Resin sono state migliorate in modo da rendere alla perfezione i dettagli delle parti e potenziare le qualità estetiche. La Clear Resin V5 permette di realizzare parti quasi completamente trasparenti, mentre quelle stampate con la Black Resin V5 hanno una superficie liscia e completamente opaca.

Quando nel 2019 Formlabs presentò la Form 3, la precedente iterazione della Form 4, erano disponibili 20 resine speciali. Da allora, abbiamo quasi raddoppiato il nostro catalogo di resine, con 37 materiali disponibili per la Form 4B e altri in arrivo. L'integrazione dell'ecosistema Form 4 nel workflow rende possibile l'utilizzo di materiali futuri e innovativi che massimizzano la tenacità, la robustezza e la resistenza a calore e invecchiamento.

La Form 4, la Form Wash e la Form Cure completano l'ecosistema di stampa 3D a resina di Formlabs, rendendo facile la stampa con qualsiasi materiale del catalogo grazie a impostazioni predefinite che consentono a ogni materiale di raggiungere le sue proprietà ottimali.

I clienti che desiderano sperimentare con resine non attualmente disponibili nel catalogo di Formlabs potranno utilizzare Open Platform insieme alla Form 4. Ciò consentirà loro di avere una versatilità ancora maggiore con materiali certificati di terze parti, impostazioni di stampa personalizzabili e l'assoluta libertà di stampare con qualsiasi resina fotopolimerica da 405 nm.

I clienti di Formlabs operano in ambienti in cui le temperature di distorsione termica, l'allungamento, il modulo di flessione e il carico di rottura fanno la differenza tra l'uso di una parte stampata in 3D e l'uso di un componente fabbricato con tecniche tradizionali. Per anni, le limitazioni sui materiali hanno impedito ai clienti di sfruttare i vantaggi della produzione su richiesta, i costi accessibili e la libertà di design offerti dalla stampa 3D. Proprio perché i materiali fanno la differenza, la Form 4 è stata sviluppata insieme al nostro catalogo di resine appositamente create, in modo che le impostazioni predefinite consentano di ottenere parti sempre ottimali.

Guida ai materiali della Form 4

Scopri di più sui materiali ad alte prestazioni disponibili per la Form 4 e su come trovare quello giusto per la tua applicazione.

Come la Form 4 migliora i workflow in tutti i settori

La Form 4 accelera l'ascesa di Black Diamond Equipment

Black Diamond produce le migliori attrezzature per chi ama la vita all'aria aperta, e la Form 4 le consente di eseguire iterazioni in modo più meticoloso, per garantire la sicurezza delle persone e migliorare le prestazioni.

Per lavorare nel team di design di Black Diamond Equipment è fondamentale possedere un entusiasmo sfrenato e contagioso per tutto il processo di creazione. Matt Tetzl, responsabile del laboratorio di design di prodotto, ci ha raccontato il loro processo di progettazione e di come l'uso della Form 4 li abbia aiutati a dedicare più tempo ai test dei prodotti sui Monti Wasatch e meno tempo ad aspettare in laboratorio che le stampe finissero.

La conoscenza dell'ecosistema Formlabs ne semplifica l'adozione

Anche se Tetzl utilizza ogni giorno, da anni, le stampanti Formlabs, l'aggiunta di una nuova stampante può sempre presentare delle sfide. Con la Form 4, invece, ha realizzato la sua prima stampa in meno di 30 minuti.

"È stato davvero semplice e intuitivo, come con tutti gli altri sistemi Formlabs, perché sai che il 99% delle volte la stampa andrà a buon fine. Mentre nell'1% dei casi si tratta di questioni che posso risolvere da solo nell'arco della stessa giornata. È rassicurante avere questa affidabilità."

Matt Tetzl, responsabile del dipartimento di prototipazione presso Black Diamond

Sebbene l'affidabilità faciliti l'integrazione, la velocità è l'aspetto che più ha influito sull'utilizzo delle stampanti a resina presso Black Diamond. Nel caso di un progetto che prevedeva la creazione di lenti per una lampada frontale, i ritmi erano incalzanti e il team di design richiedeva nuove iterazioni ogni giorno. La Form 4 ha permesso di velocizzare ulteriormente il processo. "Abbiamo eseguito tre iterazioni in un solo giorno per ottenere tre parti diverse prima della riunione del pomeriggio." Lavorando come fornitore di servizi interno per più dipartimenti di progettazione, Tetzl è riuscito a garantire la consegna in 24 ore. Adesso non ci sono più limiti a ciò che si propone di fare. "La Form 4 colma questa lacuna e consente la consegna in giornata."

Sebbene il team di design sappia che nello sviluppo di prodotto è necessario scendere a compromessi (ad esempio in termini di dimensioni o densità di stampa, leggerezza o resistenza), la Form 4 ha accelerato lo sviluppo senza diminuire la precisione dimensionale. "Abbiamo bisogno che le parti corrispondano al progetto CAD originale, che si inseriscano in modo fluido negli assemblaggi e che gli stampi a più componenti si adattino perfettamente tra loro. Gli stampi in Grey Resin V5 sono la soluzione ideale", afferma Tetzl.

Prova di fatica e finitura superficiale della Grey Resin V5

La Grey Resin V5 resiste a una forza considerevole, anche in cicli di test di 2,5 milioni di ripetizioni. La possibilità di produrre rapidamente parti per i cicli di convalida consente a Black Diamond di sperimentare nuove idee senza rischiare di scontrarsi con le scadenze.

Per i bastoncini da trekking di Black Diamond, le prove di fatica dovevano fornire risultati ben al di là dei limiti stabiliti da altre aziende, e la Grey Resin V5 si è dimostrata all'altezza della sfida. Tetzl ha utilizzato la Grey Resin V5 sulla Form 4 per stampare un fissaggio di supporto per il pulsante che controlla l'azione telescopica di un bastoncino da trekking pieghevole. Il bastoncino è stato poi sottoposto a una prova di fatica simulata in cui una dima personalizzata spingeva più volte il pulsante contro l'alloggiamento con una forza considerevole. Anche dopo test approfonditi con un peso piuttosto elevato, Tetzl è rimasto impressionato dalla resistenza della nuova formulazione della resina e ha affermato: "Con un peso di 25 kg per ciclo, abbiamo completato 2,5 milioni di cicli e non abbiamo rilevato usura o deformazione".

I miglioramenti in termini di velocità, precisione dimensionale e finitura superficiale hanno aiutato Tetzl a rispondere ai crescenti volumi di parti stampate in stereolitografia dei team di design di Black Diamond. La Form 4 aiuta il team a eseguire iterazioni in modo più approfondito e praticamente elimina il tempo di attesa per la fine delle stampe. Questo consente loro di realizzare in anticipo, e con una certa frequenza, i test funzionali sui sentieri di montagna.

La Form 4B dà impulso allo sviluppo di dispositivi medici presso restor3d

Dallo sviluppo di dispositivi medici e dime chirurgiche su misura per i pazienti agli apparecchi odontoiatrici, la Form 4B garantisce velocità e precisione nelle procedure che alterano la vita.

Lo sviluppo e la produzione di dispositivi medici richiedono rigorosi controlli di qualità. restor3d è un'azienda leader nel settore dei dispositivi medici il cui core business sono soluzioni su misura per i pazienti realizzate tramite produzione additiva, una tecnica che abbinata all'uso di polimeri consente di creare strumentazione chirurgica pronta per l'uso e specifica per i pazienti. Elena Tercheria, responsabile della produzione additiva, è specializzata nella produzione di polimeri, che lei e il suo team realizzano con stampanti 3D.

La flotta principale di stampanti 3D di Tercheria è composta dagli apparecchi Form 3, Form 3+ e Form 3B, ai quali viene inviato circa il 90% dei progetti da stampare con polimeri. Il materiale utilizzato è una resina appositamente formulata che le équipe chirurgiche possono vedere ai raggi X. Dopo aver utilizzato per anni la Form 3/B/+ e stampanti della concorrenza, la prima cosa che ha notato della Form 4B è stata la velocità di stampa.

"Il miglioramento della velocità di stampa è l'aspetto che ci ha colpiti di più. In otto anni di esperienza nella produzione additiva non ho mai visto apparecchi SLA che stampano parti così velocemente. La Form 4B è stata più veloce in quasi tutte le stampe."

Elena Tercheria, responsabile della produzione additiva presso restor3d

Quando si lavora con équipe che si preparano per interventi chirurgici, l'agilità è fondamentale. Nel caso di una necessità imprevista di parti di ricambio, copie aggiuntive o persino riprogettazioni dell'ultimo minuto, "il tempo di stampa accelerato [della Form 4B] ci aiuterebbe a essere molto più reattivi in queste situazioni". Inoltre, "la maggiore precisione nella stima dei tempi è un altro aspetto che apprezziamo molto. È impressionante vedere come si ottenga una drastica riduzione del tempo di stampa sebbene si tratti di un apparecchio che mescola ogni singolo strato." Inizialmente, il team di restor3d si aspettava che la frequenza di miscelazione della resina influenzasse il tempo di stampa, ma in realtà la stampa "veniva completata in un tempo quasi identico a quello previsto. Per noi questo aspetto è estremamente importante, perché ci permette di pianificare e programmare, in anticipo e in modo affidabile, la disponibilità dell'apparecchio."

Quando si prende in considerazione la velocità, la post-elaborazione è una componente fondamentale per comprendere i tempi di consegna complessivi. Con il lancio della Form 4/4B sono arrivati anche gli aggiornamenti della Form Wash e della Form Cure. Tercheria afferma: "I miglioramenti apportati alla Form Wash sono stati notevoli: il girante più grande consente un'agitazione decisamente migliorata per rimuovere la resina residua non polimerizzata dalle parti. Un grande applauso per la nuova Form Wash."

La qualità della finitura superficiale riduce al minimo la necessità di post-elaborazione, permettendo di risparmiare tempo e migliorare la precisione della produzione. Le resine per la Form 4/4B sono state riformulate per migliorare la qualità di stampa. "Le linee degli strati sono quasi inesistenti", afferma Tercheria. "Le pareti laterali sono così levigate da non sembrare stampate in 3D."

La Form 4B consente di stampare resine biocompatibili in ambito sanitario. Dallo sviluppo di dispositivi medici e dime chirurgiche su misura per i pazienti agli apparecchi odontoiatrici, la Form 4B garantisce velocità e precisione nelle procedure che alterano la vita.

La nuova evoluzione della stampa 3D industriale

La Form 4 e la Form 4B rappresentano la nuova evoluzione della tecnologia di stampa 3D stereolitografica (SLA), sviluppata a partire da anni di innovazioni pionieristiche in fatto di hardware, software e scienze dei materiali.

La Form 4 rappresenta il nuovo standard della stampa 3D professionale. Combinando il più ampio catalogo di materiali disponibile con un nuovo potente motore di stampa, le stampanti Form 4 possono aiutarti a raggiungere nuovi livelli di creatività e produttività.

Esegui iterazioni tre volte più velocemente, più volte al giorno, per esplorare ogni possibilità. Produci parti uniformi a volumi elevati, senza preoccuparti di tempi di inattività o problemi di affidabilità. Accetta un volume più elevato di incarichi e rispondi a un numero maggiore di richieste per aumentare la produttività della tua organizzazione.

Con una velocità di stampa da due a quattro volte superiore, un volume di stampa più grande del 30%, un'affidabilità e una precisione senza pari, il tutto unito al processo di progettazione con la qualità più rigorosa del settore, non c'è limite a ciò che i clienti Formlabs possono ottenere con la Form 4.

Non sai quale soluzione di stampa 3D scegliere per la tua attività? Prenota una consulenza individuale per confrontare le varie opzioni, valutare il ritorno d'investimento, fare delle stampe di prova e non solo.