3D-gedruckte Gesichtsmasken zur Behandlung von Kindern mit schweren Verbrennungen

Es gibt nur wenig Tragischeres als Kinder, die schwere Traumata durchlaufen müssen. Wenn es jedoch zu solchen Unfällen kommt, ist die Klinik Romans Ferrari einer der besten Orte für ihre Genesung.

Romans Ferrari ist ein pädiatrisches Reha-Zentrum, in dem Kinder und Jugendliche mit Traumata, Gehirnverletzungen, Hirntumoren, Polytrauma und schweren Verbrennungen behandelt werden.

Das Zentrum verfügt über einen riesigen Erfahrungsschatz bei der Behandlung schwerer Gesichtsverbrennungen, was auch spezielle Kompressionsmasken umfasst, mit denen sich das Risiko von Komplikationen oder Narbenbildung verringern lässt. Traditionell geht die Herstellung solcher Masken jedoch mit einem unangenehmen Verfahren einher, das bei Kindern zu einer posttraumatischen Belastungsstörung führen könnte.

Im Folgenden erfahren Sie, wie Romans Ferrari einen neuartigen digitalen Arbeitsprozess zur Maßanfertigung von Kompressionsmasken für die Behandlung von Gesichtsverbrennungen entwickelte, der sich auf 3D-Scan und 3D-Druck stützt und aus der Kooperation eines multidisziplinären Teams aus Fachkräften der Medizin, der Prothetik und dem Ingenieurwesen entstanden ist.

Behandlungsmethode schwerer Verbrennungen

Romans Ferraris Türen stehen Kindern und Jugendlichen aus ganz Frankreich offen, die nach einer ersten Versorgung (Lebensrettung oder Intensivmedizin) aus verschiedensten Krankenhäusern dorthin überwiesen werden. Der erste Schritt ist, die Patient*innen so schnell wie möglich in medizinische Obhut zu nehmen, um Komplikationen wie Narbenkontrakturen und hypertrophe Narben zu vermeiden, die mit einer Volumenzunahme und der Entstehung faseriger und dicker Narben einhergehen.

Ziel ist, die Wunden möglichst schnell zu epidermisieren, damit das von offenen Wunden ausgehende Risiko von Infektionen, Komplikationen und Dysbalancen der Körperflüssigkeiten eingedämmt wird. Die eigentliche Rehabilitation beginnt im Anschluss und umfasst das Bedecken der Haut mit Kompressionen sowie Reha-Sitzungen, die aus Physiotherapie, Filiform-Duschen und anderen Methoden bestehen.

Laura Weibel, eine Patientin im Zentrum Romans Ferrari, mit einer Kompressionsmaske.

Kompressionen fördern die Narbenreifung und -heilung, beugen Komplikationen vor, verbessern das Narbengewebe, machen die Haut dehnbarer und unterstützen den Körper so dabei, Narben während der Wachstumsphase von Kindern so komfortabel und ästhetisch wie möglich auszubilden.

Abgesehen von den herkömmlichen Kompressionen, die in Verbrennungskliniken weltweit eingesetzt werden, hat das Team von Romans Ferrari auch maßangefertigte Vorrichtungen mit speziellen Reliefs entwickelt. Diese nennt die Klinik Wachstums- und Reifungsvorrichtungen, oder DMDGs, und sie ermöglichen eine gezieltere Unterstützung auf Narbenebene und eine etwas behutsamere Förderung der Narbenprogression hinsichtlich Adhäsion und Elastizität innerhalb der Narbe.

Bisher wurden Kompressionsmasken für Gesichtsverbrennungen mittels Gipsguss produziert. Fachpersonal der Orthoprothetik erstellten aus Gipsstreifen Negativformen und aus diesen dann die Positivformen, die schließlich zum Thermoformen der endgültigen Maske genutzt wurden.

„Dafür mussten die Patienten während der gesamten Gipsabdrucknahme bewegungslos bleiben, was ungefähr eine halbe Stunde dauert. Besonders für Kinder kann das schwierig sein und Symptome der posttraumatischen Belastungsstörung reaktivieren, denn die Bandagen sind leicht erwärmt, und für die Patienten kann es unangenehm sein, Hitze auf dem Gesicht zu spüren.“

Sara Arias, Fachärztin für physikalische und Rehabilitationsmedizin, Centre Romans Ferrari

Die Entwicklung eines digitalen Prozesses für Kompressionsmasken

„Der 3D-Druck ist etwas, von dem wir schon seit langem geträumt haben. Wir haben uns ausgemalt, dass wir mit einem 3D-Drucker Masken anhand von Scandateien fertigen könnten, ohne jemals Hand an den Patienten legen zu müssen. Als Herr Veauville kam und die technische Perspektive hereinbrachte, war klar, dass wir das Projekt in die Hände der Ingenieure legen mussten.“

Christophe Debat, Geschäftsführer, Centre Romans Ferrari

Jean-François Veauville, Vorstandsmitglied von Romans Ferrari, war früher in Toulouse als Bauingenieur in der Luftfahrt tätig, mit einem Fokus auf Verbundwerkstoffe. Er beauftragte Studierende der Ingenieurwissenschaften an der Forschungsuniversität École Centrale de Lyon mit einer Studie darüber, ob der 3D-Druck dazu geeignet ist, die Maske direkt zu produzieren oder ihre Herstellung zu vereinfachen.

Der neue digitale Arbeitsablauf beginnt damit, dass von ärztlicher Seite die Stellen des gezielten Reliefs markiert werden und anschließend von Fachkräften der Orthoprothetik ein 3D-Scan des Gesichts erstellt wird.

Anhand von Probedrucken von Fertigungsdienstleistern wurden mehrere verfügbare 3D-Drucktechnologien beurteilt. Nach erheblichen Forschungsarbeiten, die sich über sechs Monate erstreckten, ließen die Ergebnisse den Schluss zu, dass sich der 3D-Druck zur Herstellung der Positivformen nutzen lässt, die bis dahin aus Gips gefertigt wurden.

Dies war jedoch nur ein Teil der Herausforderung; das Team musste auch einen Weg finden, den gesamten Arbeitsprozess zu digitalisieren. Hierfür stellte das studentische Team einen Kontakt zwischen Veauville und 3DZ France her, einem Händler und Integrator von 3D-Druck-Ausrüstung, der mit dem Team von Romans Ferrari gemeinsam die beste Lösung für jeden Schritt des Prozesses erarbeitete. Das umfasste die hochgenaue digitale Replikation des bisherigen manuellen Verfahrens, die Wahl der richtigen 3D-Drucktechnologie zur Produktion der Masken und die Validierung des gesamten Prozesses.

Der Orthoprothetiker fügt mit einem digitalen Stift präzise die Position der gezielten Reliefs ins Design ein, bevor ein 3D-druckbares Modell erstellt wird.

„Die wahre Schwierigkeit lag darin, die Anforderungen des Behandlungsteams zu verstehen und die medizinische Fachsprache in eine technische zu übertragen, denn wir arbeiten mit verschiedenen Terminologien. Dabei war die erste Herausforderung der Komfort Kindes während der Erfassung der Scandaten. Zweitens musste eine Lösung entwickelt werden, die sich leicht implementieren lässt und vom Behandlungsteam einfach erlernt werden kann.

Patrick Ferraris, Geschäftsführer, 3DZ France

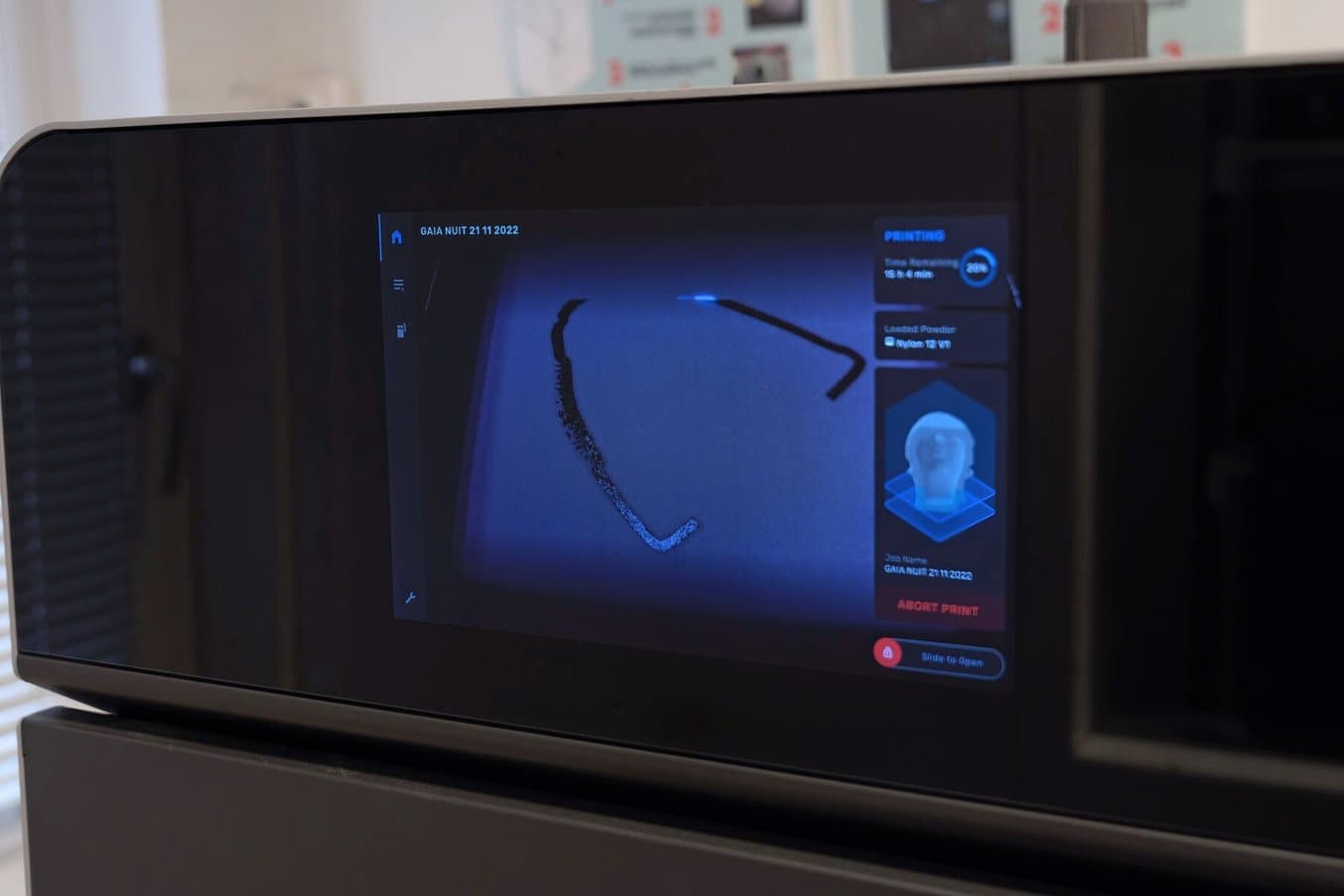

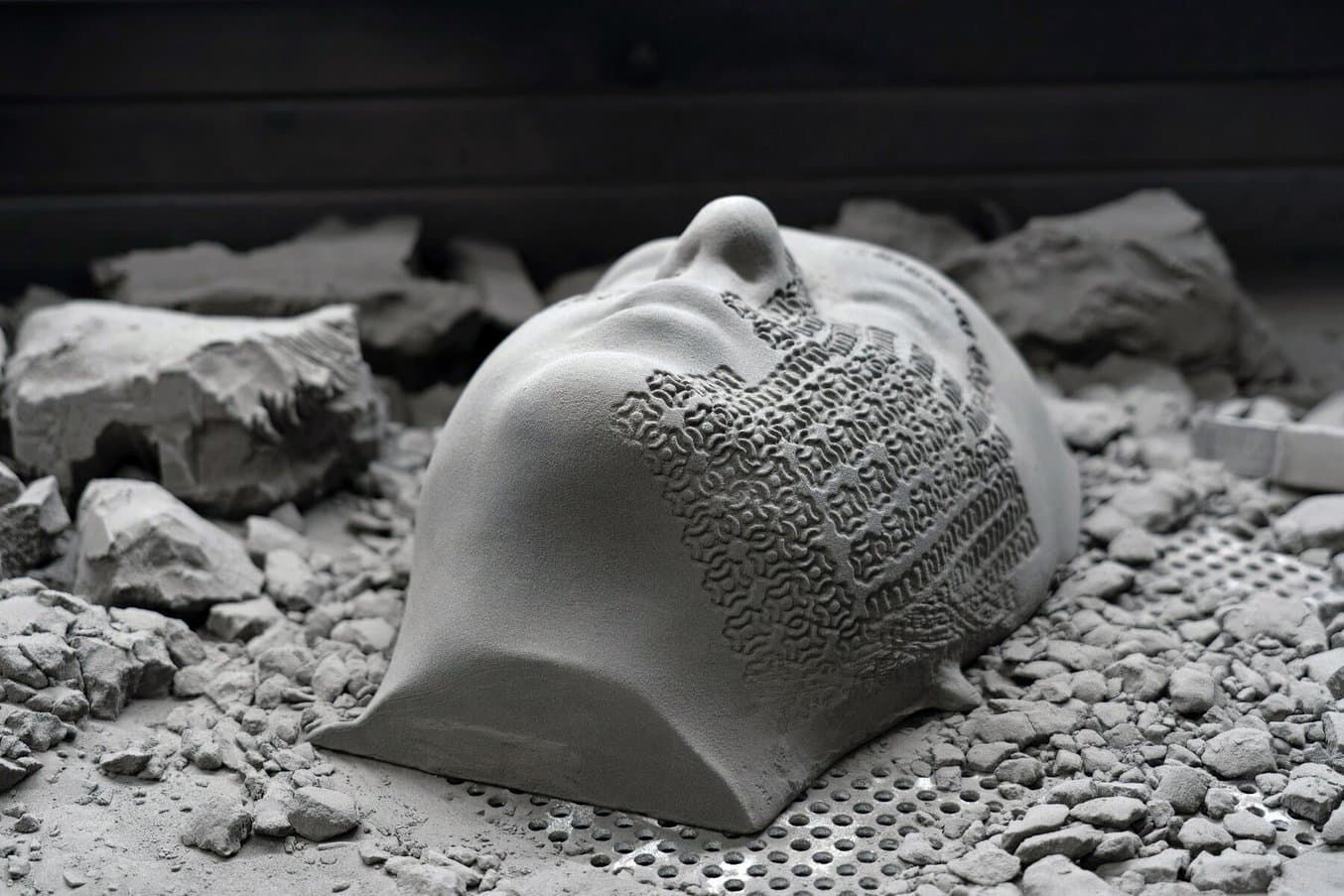

Im neuen Verfahren wird das Gesicht der Patient*innen mit einem 3D-Scanner erfasst und mithilfe von CAD-Software eine Maske aus dem Scan erstellt. Vor dem Scan werden von ärztlicher Seite vorsichtig die Positionen der DMDG-Vorrichtung auf dem Gesicht markiert. Mithilfe eines digitalen Stiftes werden diese eingravierten Details dann von technischen Mitarbeitenden präzise auf das Design übertragen. Anschließend wird die Maske auf einem SLS-3D-Drucker (selektives Lasersintern) des Typs Fuse 1 gedruckt und dient als Formwerkzeug für das Thermoformen der endgültigen Maske.

Die Masken werden auf einem SLS-3D-Drucker der Fuse-Serie 3D-gedruckt.

Schnelles Thermoformen in Kleinserie mit 3D-gedruckten Formwerkzeugen

Laden Sie unser Whitepaper herunter und erfahren Sie mehr über die schnelle Fertigung komplexer Formwerkzeuge mittels 3D-Druck. Wir geben außerdem Tipps und Richtlinien zur Vorbereitung der Bestandteile der Form.

Da die Auftragsfertigung solcher Masken mit hohen Kosten und tagelangen Lieferzeiten einhergehen kann, benötigte das Zentrum eine Lösung, die sich direkt vor Ort umsetzen ließ. „Diese Art der Entwicklung wird von der für unsere Einrichtung zuständigen Gesundheitsagentur nicht erstattet. Das Projekt konnten wir also mithilfe von Spenden verwirklichen, und weil der Formlabs-Drucker, der uns empfohlen wurde, günstig genug war, um für uns erschwinglich zu sein“, so Veauville.

Höherer Patientenkomfort und bessere Ergebnisse

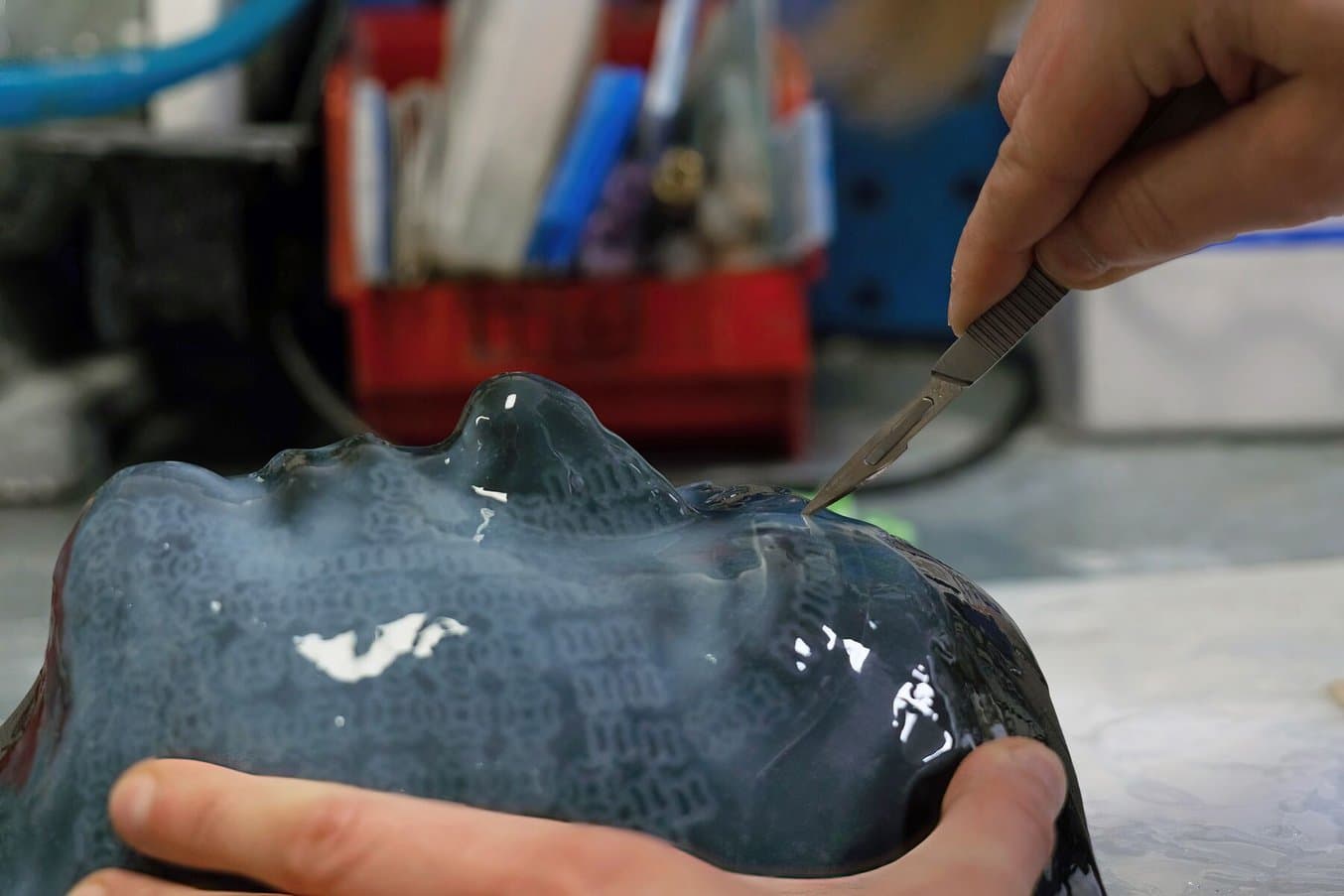

„[Der neue Arbeitsprozess] ist schneller und außerdem komfortabler für die Patienten, die jetzt keine Gipsstreifen mehr auf ihrem Gesicht fühlen müssen. Die Ergebnisse der 3D-Drucke waren durchweg zufriedenstellend. Ein Bereich, wo Teamarbeit und vor allem Schulungen für die orthoprothetischen Teams notwendig waren, war die Platzierung der DMDG-Vorrichtungen mit der nötigen Präzision. Die Reliefs verschiedener Formen müssen auf höchst präzise Weise auf der Narbe platziert werden, damit sie die Bereiche abdecken, wo sie benötigt werden“, erklärt Dr. Arias.

Die Reliefs werden von Hand mit 3D-gedruckten Formen aus Silikon gefertigt, die als Positivformen für das Thermoformen der endgültigen Masken aus transparenten Kunststoffplatten dienen.

Abhängig vom Grad der Verletzung und der erforderlichen Rehabilitation verbleiben die Patient*innen häufig länger als ein Jahr in der Klinik. Während dieser Zeit leben sie auf dem Gelände des Zentrums und führen ihre Ausbildung fort. Sie nehmen außerdem an gemeinsamen Ausflügen teil, besuchen Konzerte und bereiten sich auf das Leben außerhalb der Einrichtung vor, denn es kann eine Herausforderung sein, diese Schritte zu unternehmen, ohne sich um die Blicke anderer Menschen zu sorgen.

„Ich trage die Maske jetzt seit einem Jahr jeden Tag. Am Anfang ist es etwas komisch und nicht sehr angenehm, man möchte sie abnehmen und es juckt etwas. Aber dann gewöhnt man sich daran. Jetzt kann ich sagen, wenn ich sie nicht trage, dann spüre ich ein Ziehen, also habe ich die Maske lieber auf. Ich habe auch den Eindruck, dass sie sich auf meine Haut auswirkt. Da sehe ich wirklich einen Unterschied, denn vor einem Jahr sah meine Haut überhaupt nicht so aus, sie war röter, geschwollener und viel steifer. Ich habe also wirklich das Gefühl, dass die Maske einen positiven Effekt hat.“

Laura Weibel, Patientin, Centre Romans Ferrari

Einführung in den medizinischen 3D-Druck

Nehmen Sie an unserer Einführung teil, um bewährte Praktiken für den medizinischen 3D-Druck kennenzulernen. Außerdem stellen wir Ihnen das neueste Ecosystem von Formlabs Medical vor, einschließlich mehrerer neuer medizinisch geprüfter Produkte!

Die Innovation verbreiten, für eine bessere Patientenversorgung weltweit

„Seitdem wir den neuen Arbeitsprozess vor knapp einem Jahr eingeführt haben, haben wir bereits mehr als einhundert Masken produziert. Wir können jetzt Kompressionsvorrichtungen herstellen, die sich mit konventionellen Methoden nicht erzielen ließen. Unsere Mitarbeitenden haben den Prozess und die Arbeit mit den neuen Geräten gemeistert und produzieren die Vorrichtungen jetzt ganz nach Bedarf.“

Christophe Debat, Geschäftsführer, Centre Romans Ferrari

Im Zentrum Romans Ferrari werden derzeit etwa 25 % aller Kinder mit schweren Verbrennungen in Frankreich behandelt, und die Einrichtung kooperiert mit Kliniken in Frankreich und anderen Ländern, zum Beispiel Italien und Jordanien.

Das Team von Romans Ferrari hat mit dem neuen digitalen Arbeitsablauf über 100 Patient*innen behandelt und hofft nun, dass es seine Innovation noch mehr Menschen bereitstellen kann.

Dank digitaler Technologien ist es jetzt möglich, auch Patient*innen in weiter Ferne von Lyon zu behandeln. Vor Kurzem arbeitete Romans Ferrari mit der Organisation Ärzte ohne Grenzen in Jordanien zusammen, wo Ärzt*innen das Gesicht einer zu behandelnden Person scannten und die Datei an das pädiatrische Reha-Zentrum weiterleiteten. Das dortige Team konnte die Kompressionsvorrichtungen dann in Frankreich produzieren und nach Jordanien versenden.

„Aufgrund unserer umfassenden Erfahrung möchten wir diese Technik allen Patient*innen zur Verfügung stellen, denn die Methoden und die Hilfsmittel, die wir produzieren, sind einzigartig und weitaus effizienter als alles, was anderswo verfügbar ist. Unser Plan ist, Partner zu finden, die den Scanner und ärztliches Personal haben, das die medizinischen Vorrichtungen entwirft, welche wir dann gegen Bezahlung fertigen, damit auch andere von dieser Innovation profitieren können.“

Christophe Debat, Geschäftsführer, Centre Romans Ferrari