Das neue BioMed Flex 80A Resin und BioMed Elastic 50A Resin für den 3D-Druck elastomerischer, biokompatibler Teile

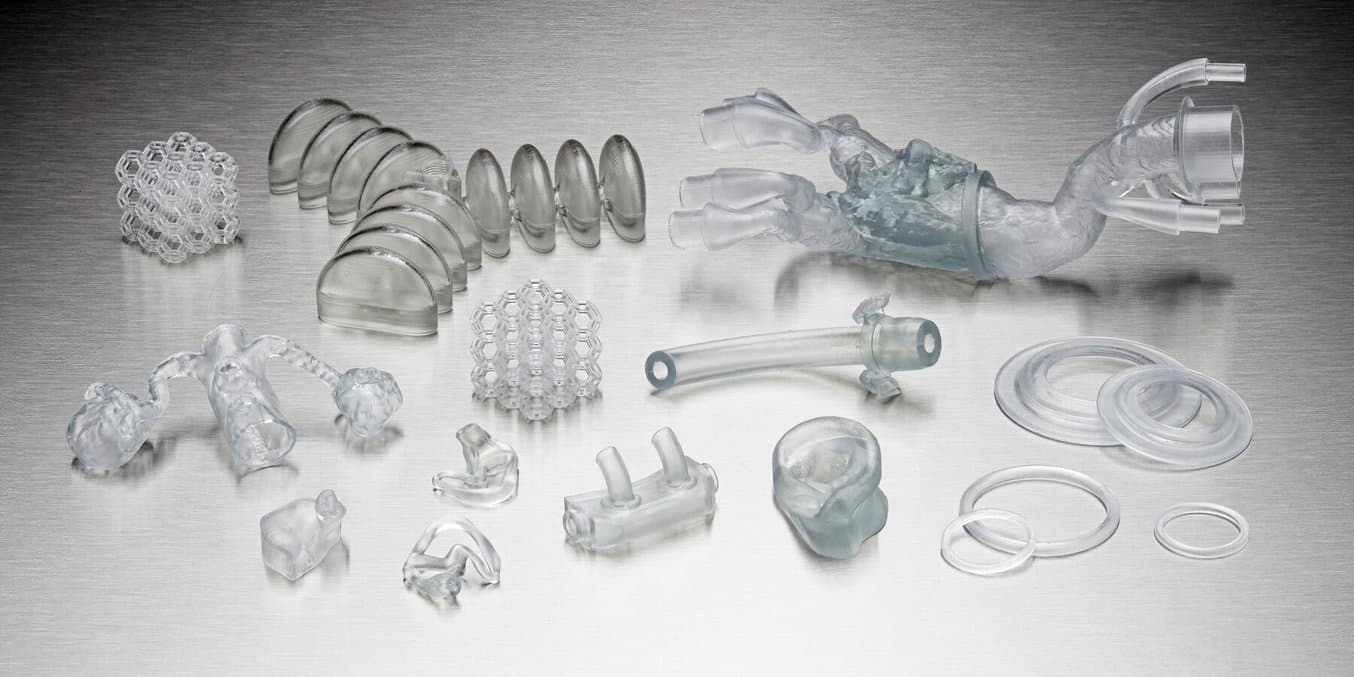

Formlabs präsentiert zwei neue Materialien für den direkten 3D-Druck elastomerischer, biokompatibler Medizinprodukte und Modelle. BioMed Flex 80A Resin und BioMed Elastic 50A Resin erweitern die Möglichkeiten des 3D-Drucks in der Fertigung von Medizinprodukten und medizinischen Komponenten sowie am Behandlungsort in Krankenhäusern und bei medizinischen Fertigungsdienstleistern.

Üblicherweise stützen sich diese Branchen auf vielschichtige Silikonformungsprozesse, die häufig arbeitsintensiv und unsauber sind, oder sie lagern die Fertigung an teure Vertragshersteller aus.

Mit BioMed Flex 80A Resin und BioMed Elastic 50A Resin können medizinische Fachleute nun die Vorzüge herkömmlicher elastomerischer, biokompatibler Materialien mit der Benutzerfreundlichkeit und dem effizienten Arbeitsprozess der Kunstharz-3D-Drucker von Formlabs vereinen.

Diese zwei neuen Materialien sind nach ISO 10993 und USP Klasse VI getestet und werden in einer bei der FDA registrierten und nach ISO 13485 zertifizierten Einrichtung hergestellt, sodass medizinisches Fachpersonal die Produkte völlig bedenkenlos einsetzen kann. Mit der Ausweitung von Formlabs' Bibliothek an biokompatiblen Materialien wird der 3D-Druck für immer mehr Arbeitsprozesse und Anwendungen zur Option, wobei er die Patientenversorgung verbessert, Kosten reduziert und die Grenzen des Möglichen ausdehnt.

Einsatz der biokompatiblen Elastomere von Formlabs für Modelle vaskulärer Anatomie

Erfahren Sie, wie die medizinische Fachwelt biokompatible Elastomermaterialien in innovative 3D-Druckprozesse einbinden kann, mit Formlabs' neuesten Kunstharzen BioMed Flex 80A Resin und BioMed Elastic 50A Resin.

Die Schwierigkeit der Herstellung flexibler, biokompatibler Teile für die Gesundheitsbranche

Schon seit Jahren optimiert der 3D-Druck Arbeitsprozesse von Herstellern von Medizinprodukten und von medizinischen Fachleuten. Für Anwendungen, die sowohl Flexibilität als auch Biokompatibilität erfordern, gab es jedoch keinen ganzheitlichen Prozess zum 3D-Druck mit dem Formlabs-Ecosystem – bis jetzt.

Hersteller von Medizinprodukten waren üblicherweise durch die Auswahl an elastomerischen 3D-Druckmaterialien für die einzelnen Phasen des Design- und Fertigungsprozesses eingeschränkt. Bei der Prototypenentwicklung wurde entweder mit Materialien gedruckt, die steif oder nicht biokompatibel waren, um eine 3D-gedruckte Form für den manuellen Guss von medizinischem Silikon zu erstellen, oder der Formenbau wurde zu unerschwinglichen Kosten an einen Dienstleister ausgelagert. Diese Arbeitsprozesse behindern Designzyklen, beeinträchtigen die Leistung des Produkts und erschweren dem Unternehmen eine schnelle Markteinführung.

Für die Produktionsphase von starren biokompatiblen Teilen haben viele Unternehmen den 3D-Druck bereits als kosteneffiziente Produktionslösung erkannt. Allerdings stellte der 3D-Druck für elastomerische Teile bisher keine Option dar, da es an Materialien mit der richtigen Shore-Härte und Bruchdehnung mangelte, die gleichzeitig strengen Biokompatibilitätsanforderungen genügen. Flexible Teile für die Endverwendung wie individualisierte Vorrichtungen, patientenspezifische chirurgische Modelle und Medizinprodukte für kurzzeitigen oder langzeitigen Hautkontakt ließen sich daher nur äußerst schwer kosteneffizient herstellen, weshalb viele Unternehmen ausschließlich standardisierte Optionen anbieten.

Auch am Behandlungsort wurde der Horizont der Einsatzmöglichkeiten von 3D-Druck für Krankenhäuser und medizinische Dienstleister durch ein mangelndes Angebot an flexiblen und biokompatiblen Materialien eingeschränkt, trotz der immensen Vorteile, die die Technologie mit sich bringt. Zahlreiche Forschungsabteilungen von Krankenhäusern setzen heute flexible, nicht biokompatible Materialien zu Aus- und Weiterbildungszwecken ein, können diese jedoch nicht mit in den Operationssaal nehmen. Der 3D-Druck mit flexiblen, biokompatiblen Kunstharzen erlaubt Krankenhäusern und medizinischen Fertigungsdienstleistern die Herstellung von Modellen, die im OP genutzt werden können. Außerdem erweitert er die Bandbreite der umsetzbaren Teile, verbessert das Niveau der Patientenversorgung und senkt die Kosten medizinischer Einrichtungen.

Flexibilität, Transparenz und Biokompatibilität eröffnen neue Anwendungen für 3D-Druck

Die Lichtdurchlässigkeit, Flexibilität und Biokompatibilität von BioMed Flex 80A Resin und BioMed Elastic 50A Resin sorgen für effizientere Prozesse, eine verbesserte Ausnutzung des 3D-Drucks am Behandlungsort und die Option, biokompatiblen 3D-Druck im gesamten Produktentwicklungszyklus einzusetzen.

Mit der Einführung von BioMed Flex 80A Resin und BioMed Elastic 50A Resin erhalten Hersteller von Medizinprodukten, medizinische Fachleute und Operationsplaner Zugang zu optimierten Arbeitsabläufen, die alle Vorzüge des 3D-Drucks mit den besten biokompatiblen Materialien vereinen. Da Formlabs sich dazu verschrieben hat, regulierte und zertifizierte Arbeitsprozesse beizubehalten, profitieren Kunden von der Gewissheit, dass die Materialien nach ISO 10993 und USP Klasse VI getestet und in einer bei der FDA registrierten und nach ISO 13485 zertifizierten Einrichtung hergestellt wurden.

| Maximale Zugfestigkeit | Reißfestigkeit | Shore-Härte | |

|---|---|---|---|

| BioMed Flex 80A Resin | 7,2 MPa | 22 kN/m | 80A |

| BioMed Elastic 50A Resin | 2,3 MPa | 11 kN/m | 50A |

BioMed Flex 80A Resin verfügt über eine Shore-Härte von 80A und eine Bruchdehnung von 120 %, sodass Teile aus diesem Material nach Verformung in ihre ursprüngliche Form zurückkehren und somit im Zuge von Forschung und Tests frei bearbeitet werden können. Die Teile eignen sich für flexible Komponenten von Medizinprodukten und patientenspezifischen Instrumenten, beispielsweise Schläuche für kurzzeitigen Kontakt mit Schleimhäuten, die auf die Patientenanatomie abgestimmt sind. Chirurgische Teams können gewebeähnliche Anatomiemodelle direkt im OP zur Untersuchung und als Referenz während eines Eingriffs einsetzen, was bewiesenermaßen zu einer Verbesserung des Behandlungsergebnisses und der Genesungszeit führt.

Dr. Prashanth Ravi, Assistenzprofessor in der radiologischen Abteilung an der Universität von Cincinnati, arbeitet bereits seit Jahren mit Formlabs' Palette an Spezial-Kunstharzen und freut sich über die neuen Anwendungen, die mit BioMed Flex 80A Resin möglich werden. Er erzählt uns: „BioMed Flex 80A Resin ist ein tolles Hilfsmittel, weil es flexibel ist und alle Eigenschaften für Biokompatibilität in verschiedenen klinischen Indikationen aufweist. Damit gibt es uns mehr Optionen, Chirurgen bei ihren Behandlungen durch unser Inventar zu unterstützen.“

Bei Northwell Health, einer führenden Einrichtung für fortschrittliche medizinische Versorgung, gehört der 3D-Druck ebenfalls seit Jahren zum Arbeitsprozess dazu. Vor der Veröffentlichung der zwei neuen Materialien musste Allison Neuwirth von Northwell auf ein mehrstufiges Silikongussverfahren zurückgreifen, um individuelle biokompatible Medizinprodukte oder Komponenten zu erhalten, die in Kontakt mit Patient*innen kommen dürfen.

„Im Klinikumfeld glänzt dieses Material durch seine Fähigkeit, maßgefertigte, formbare Teile zu produzieren, die mit dem Körper in Kontakt kommen können. Außerdem macht es die Prototypenfertigung mittels Silikonguss überflüssig, was ein aufwendiger und verschwenderischer Prozess ist.“

Allison Neuwirth, Projektmanager, Northwell Health

BioMed Elastic 50A Resin eröffnet dank seiner Elastizität, seiner Shore-Härte von 50A und seiner Bruchdehnung von 150 % neue Anwendungsbereiche des 3D-Drucks für biokompatible Verfahren. Die Teile lassen sich leicht verbiegen, verformen und zusammendrücken, wodurch Teile wie Dichtungen oder dünne, flexible Verkleidungen für Medizinprodukte umsetzbar werden. Die Transparenz von BioMed Elastic 50A Resin ermöglicht es, den Durchfluss von Flüssigkeiten in röhrenartigen Komponenten zu beobachten, sodass maßgefertigte, biokompatible Fluidik-Hilfsmittel für medizinische Anwendungen kosteneffizient hergestellt werden können.

BioMed Elastic 50A Resin eignet sich außerdem perfekt für den 3D-Druck von Weichgewebemodellen, die als Referenz im OP eingesetzt werden, oder auch für komfortable, patientenspezifische Teile für langzeitigen Hautkontakt wie Beatmungsschläuche, Pflaster und mehr. In einer bestimmten Anwendung sah Dr. Ravi die perfekte Einsatzmöglichkeit für das neue Elastomermaterial: „Ein ganz klarer Anwendungsfall ist die Größenbestimmung von Vorrichtungen bei der Planung von Eingriffen zum Verschluss des linken Vorhofohrs zur Behandlung von Vorhofflimmern. Wenn ein Kardiologe ein sterilisiertes 3D-gedrucktes Anatomiemodell mit in den Operationssaal nehmen möchte, um die Größe der Vorrichtung festzulegen und sich vor dem Eingriff mit dem OP-Team abzustimmen, dann ist BioMed Elastic 50A Resin das ideale Material dafür.“

Bei Baystate Health bereitet 3D-Druck-Experte Greg Gagnon 3D-gedruckte Bolusvorrichtungen und andere Hilfsmittel für das Ärzteteam vor. Bevor er mit BioMed Elastic 50A Resin arbeitete, stand Gagnon hierfür kein direkt 3D-druckbares Elastomermaterial zur Verfügung.

„Ich war sehr begeistert von dem Material. Die relative Elektronendichte war fast identisch zu der von Wasser, die bei 1,0 g/cm3 liegt, und das ist für den 3D-Druck von Boli für Patienten hervorragend. [Wir haben] einige Designs schon bereit für die Testphase und können damit unsere Anwendungsfälle im chirurgischen Bereich ausweiten.“

Greg Gagnon, 3D Printing Specialist, Baystate Health

Application Guide: Printing Soft Anatomical Models Using BioMed Flex 80A Resin and BioMed Elastic 50A Resin

Dieser Leitfaden dient als Entscheidungshilfe bei der Wahl der besten Produktionsmethode für Silikonteile je nach Verwendungszweck und bietet eine Schritt-für-Schritt-Anleitung für den Druck mit Silicone 40A Resin sowie für den Silikonguss mit SLA-3D-gedrucktem Werkzeug (einschließlich zweiteiliger Gussformen sowie Formen für Umspritzung und für das Formpressen).

Optimierte Prozesse für flexible Teile in medizinischer Qualität

Mit diesen zwei neuen flexiblen Materialien wird der biokompatible 3D-Druck für Hersteller von Medizinprodukten und für die Gesundheitsbranche zugänglicher, funktionaler und weniger arbeitsintensiv.

Die Formlabs-Drucker Form 3B/+ und Form 3BL machen es Herstellern von Medizinprodukten und medizinischen Fachleuten möglich, Modelle, Vorrichtungen und Komponenten einfach und kosteneffizient herzustellen. Dank der kleinen Stellfläche und des zum großen Teil automatisierten Arbeitsablaufs lässt sich die Plattform problemlos in Krankenhäusern einsetzen, wo es an Platz mangelt, aber auch in Fertigungsszenarien effizient skalieren.

Die zwei neuen Kunstharze ermöglichen es der medizinischen Fachwelt, Arbeitsschritte aus ihrem Fertigungsprozess zu streichen und ihre Abläufe zu optimieren. Der direkte 3D-Druck biokompatibler und flexibler Teile wird jetzt mit derselben Konsistenz und Zuverlässigkeit Realität, die Formlabs schon in so vielen anderen Anwendungsbereichen eingeführt hat.

Brian Powell, Medical Device Consultant in Pennsylvania, berichtete uns kürzlich: „BioMed Flex 80A Resin von Formlabs ist eine robuste, haltbare Ergänzung des Materialangebots des Unternehmens. Es bietet eine hohe Genauigkeit, ist zur Abbildung kleiner Merkmale in der Lage und weist zugleich einen hohen Härtegrad und Biokompatibilität auf. Selbst mit dem zusätzlichen Schritt des Eintauchens in Wasser bei der UV-Härtung hat das Material meine Ansprüche an die Erstellung hochauflösender Netzstrukturen und eine grundsätzlich simple Nachbearbeitung erfüllt. Für mich ist dieses Angebot eine willkommene Ergänzung der BioMed-Materialreihe von Formlabs, die zahlreiche Optionen für die Kreation flexibler biokompatibler Komponenten eröffnet. Das Warten auf dieses Material und auf BioMed Elastic 50A Resin hat sich definitiv gelohnt.“

BioMed Flex 80A Resin und BioMed Elastic 50A Resin können Hürden in der Fertigung von Medizinprodukten und in der Entwicklung von Anatomiemodellen beseitigen und sorgen damit dafür, dass sich Kunden auf das Wesentliche konzentrieren können, statt sich mit arbeitsaufwendigen Silikongussprozessen zu beschäftigen. Sehen Sie sich für mehr Informationen zu den zwei Materialien unser Webinar an oder buchen Sie eine Beratung mit unserem Expertenteam für medizinischen 3D-Druck, um zu erfahren, wie Sie die Materialien in Ihre Prozesse integrieren.