Formlabs präsentiert Alumina 4N Resin – das erste erschwingliche, zugängliche und leistungsstarke 3D-Druckmaterial aus technischer Keramik für den SLA-3D-Druck (Stereolithografie).

Zum ersten Mal können Anwender*innen jetzt den flexiblen Arbeitsprozess und die Gestaltungsfreiheit des 3D-Drucks mit einem Material aus 99,99 % reinem Aluminiumoxid ausnutzen. Das macht den Weg frei für eine intuitive und kosteneffiziente Fertigung 3D-gedruckter Keramikteile.

„Mit seinem kostengünstigen Produktionsapparat eröffnet Formlabs neue Horizonte für die additive Fertigung von Keramik. Die Benutzerfreundlichkeit des Druckers gepaart mit intuitiven Softwarelösungen und einem großen Fertigungsvolumen – besonders in Anbetracht der kompakten Druckergröße – machen das Formlabs-Ecosystem zur perfekten Wahl für Unternehmen, die Keramikteile unmittelbar 3D-drucken möchten.“

Dr. Malte Hartmann, Entwicklungsingenieur bei Bosch Advanced Ceramics, Grow Platform GmbH. Bosch Advanced Ceramics ist ein anerkannter Entwicklungspartner für kundenspezifische Keramik-Baugruppen, integrierte Produkte, Keramikkomponenten und kleine wie auch große Produktionsläufe von beliebiger Komplexität.

Wie Formlabs die Zukunft der Keramiktechnik einläutet

Sehen Sie sich unser Webinar an, um zu erfahren, wie Sie Keramikkomponenten 3D-drucken und so Produktionskosten und Durchlaufzeiten reduzieren, während Sie von gesteigerter Gestaltungsfreiheit profitieren.

Eine neue Ära der erschwinglichen technischen Keramik

Die SLA-Drucker von Formlabs revolutionieren den Hochleistungs-3D-Druck durch Benutzerfreundlichkeit, Zuverlässigkeit und erschwingliche Preise. Mit jedem neuen Material weiten sich diese Vorzüge auf zusätzliche Anwendungen und Industriezweige aus und verhelfen unseren Kunden dazu, immer mehr Innovationen zu schaffen und die Grenzen des Möglichen auszudehnen.

Alumina 4N Resin ist die erste hochleistungsfähige technische Keramik, die für jeden in Reichweite ist, der nach einem erschwinglichen, intuitiven Arbeitsprozess sucht oder die Desktop-Drucker der Serie Form 3 bereits verwendet und neue Anwendungsbereiche erschließen möchte.

Alumina 4N Resin bietet eine extrem hohe Hitzebeständigkeit, wie es sie im 3D-Druck bisher nicht gegeben hat.

Welche Gründe sprechen für den Keramik-3D-Druck?

Reduzierte Produktionskosten und Durchlaufzeiten

Zu den traditionellen Methoden der Keramikfertigung gehören das kostspielige Schlickergießen, Pressen oder Spritzgießen. Diese Arbeitsprozesse wurden üblicherweise an spezialisierte Vertragshersteller ausgelagert, da sie besondere Ausrüstung und Fachkenntnis erfordern. Ingenieur*innen und Fertigungsunternehmen, die nur ein paar Keramikbauteile benötigen, waren somit an einen Prozess und an Ausgaben gebunden, die sich erst in hohen Stückzahlen rentieren.

Wie schon für so viele andere Materialien und Anwendungen, bietet der 3D-Druck auch auf diese Herausforderung eine Antwort, denn mit den SLA-Druckern von Formlabs ist die Fertigung extrem kosteneffizient.

| Fertigungsmethode für Keramik | Zeit bis zum ersten Teil | Kosten pro Teil |

|---|---|---|

| 3D-Druck mit Alumina 4N Resin von Formlabs | 8–15 Tage | 50–500 € |

| 3D-Druck mit anderen Keramik-3D-Druckern | 8–15 Tage | 300–2500 € |

| Schlickerguss | 3 Tage – 6 Monate | 50–20 000 € |

| Pressen | 2–12 Monate | 30 000–500 000 € |

| Spritzguss | 3–15 Monate | 50 000–1 500 000 € |

Erhöhte Gestaltungsfreiheit

Die traditionellen Fertigungsprozesse gehen zudem mit erheblichen Designeinschränkungen einher – die Gieß- und Pressverfahren beeinträchtigen die Gestaltungsfreiheit und erschweren die Produktion von Teilen mit Überhängen, internen Kanälen, Gitterstrukturen und mehr.

Die Flexibilität des Designs beim 3D-Druck schafft neue Innovationsmöglichkeiten in Branchen, die auf hohe Hitze- und Chemikalienbeständigkeit angewiesen sind, wie die Luft- und Raumfahrt und die Automobilbranche. In diesen Anwendungsbereichen können selbst die kleinsten Designänderungen den Durchfluss von Luft oder Flüssigkeiten verbessern, doch derartige Änderungen werden bei Keramikteilen oft durch die Designeinschränkungen traditioneller Fertigungsmethoden verhindert. Mit 3D-Druck ist es möglich, Teile aus technischer Keramik für den Einsatz in extremen Umgebungen herzustellen, sodass das optimale Design ermittelt und komplexe Merkmale umgesetzt werden können, die mit Guss- oder Pressverfahren unmöglich wären.

3D-gedruckte Schleifscheibe und Bohrer aus Alumina 4N Resin.

Eindrücke von unseren Beta-Testern

Mehrere Anwender von Alumina 4N Resin haben sich zum Erfolg dieses Materials in der additiven Fertigung von Keramik geäußert:

Air Force Research Laboratory

Die Direktion für Werkstoffe und Fertigung des Air Force Research Laboratory entwickelt Materialien, Prozesse und fortgeschrittene Fertigungstechnologien für strukturelle, elektronische und optische Komponenten von Flugzeugen, Raumfahrzeugen, Flugkörpern, Raketen und bodengestützten Systemen. Die Produktzentren, Logistikzentren und auch Bedienbefehle der Air Force stützen sich auf die Fachkenntnis der Direktion in den Bereichen Werkstofftechnik, zerstörungsfreie Prüfung, Systemunterstützung und fortgeschrittene Fertigungsmethoden, um Herausforderungen bei den Systemen, Expeditionseinsätzen und im Betrieb zu lösen.

„Mit Alumina 4N Resin und dem Form 3 wurden haben wir in kurzer Zeit Prototypen von Bauteilen für Turbinenmotoren und für die Materialforschung hergestellt und Teile gefertigt, die sich mit traditioneller Keramikfertigung nur extrem schwer oder gar nicht umsetzen lassen. Das ermöglichte es uns, Designs schnell und kostengünstig zu iterieren, ohne auf teures Werkzeug warten zu müssen. Außerdem haben wir mit dem Harz und dem Drucker maßgefertigte Vorrichtungen für unsere Öfen hergestellt. Eine solche Vorrichtung hält ein Teil aus keramischem Matrix-Verbundstoff während des Sinterns im Brennofen in einer bestimmten Position. Eine weitere Anwendung war die Herstellung von Tiegeln in einer bestimmten Abmessung, die während des Entbinderns und Sinterns Pulver und Bauteile fassen. Alumina 4N Resin ist bemerkenswert einfach zu verwenden und fügt sich nahtlos in unseren Arbeitsprozess ein. Es füllt eine Lücke auf dem Markt und seine niedrigeren Einstiegsbarrieren erlauben es uns, Designs schnell zu iterieren und Teile zu verhältnismäßig niedrigen Kosten zu produzieren.“

Benjamin Lam, Materialforscher am Air Force Research Laboratory

Atlas Elektronik UK

Atlas Elektronik UK LTD ist ein Unternehmen für Schiffselektronik und -systeme mit Sitz im Vereinigten Königreich. Aufgrund seiner Expertise auf dem Gebiet Hydroakustik, Sensorik und Informationstechnologie ist das Unternehmen zum Zulieferer der Wahl für zahlreiche Marinen und Zivilkunden weltweit herangewachsen.

„Das neue Keramikmaterial von Formlabs hilft uns dabei, bestehende Bauteile in die additive Fertigung zu übertragen. Der abgebildete Kühlkörper ist eine ‚einfache Form‘, aber er kann eine Durchlaufzeit von bis zu drei Wochen benötigen, die wir jetzt auf nur wenige Tage verkürzen können. Außerdem hatten wir bei der Arbeit an einer anderen Anwendung komplette Gestaltungsfreiheit, sodass wir unsere F&E-Abteilung dabei unterstützen konnten, optimale Lösungen für komplexe Probleme zu finden, und das mit der Verschleißbeständigkeit und seinen elektrischen Eigenschaften.“

Kieran Smith, Produktionstechniker, Atlas Elektronik UK LTD

How Atlas Elektronik 3D Prints Technical Ceramic Parts with Formlabs

Learn how Formlabs and Atlas Elektronik use Alumina 4N Resin alongside traditional firing techniques to produce highly technical ceramic parts.

Anwendungen für 3D-gedruckte Keramikteile

Technische Keramik kommt üblicherweise in Industriezweigen zum Einsatz, die extreme thermische, chemische oder elektrische Beständigkeit erfordern, wie etwa:

- Anwendungen mit Hochspannung

- Wärmeschutzkomponenten

- Werkzeuge für den Metallguss

- maßgefertigte Gussformen und Brennhilfsmittel

- funktionale technische Prototypen, die hohe Beständigkeit gegenüber Hitze, Chemikalien oder elektrische Leitfähigkeit erfordern

| Mechanische Eigenschaften | Gesintert | Methode |

|---|---|---|

| Biegefestigkeit bei Hochtemperaturen (1270 °C) | 250 MPa | ASTM C-1211 |

| Reinheit [%] | 99,99 % | - |

| Relative Dichte | 98,60 % | ASTM C-373 |

| Wärmeausdehnungskoeffizient | 5 ppm/K | ASTM E-228 |

| Maximale Betriebstemperatur | 1500 °C | - |

| Elastizitätsmodul | 380 GPa | ASTM C-1259 |

Als Isoliermaterial für hohe Temperaturen eignet sich Keramik ideal für die elektrische Prüfung von Komponenten wie Isolatoren, Verbindergehäusen und -abdeckungen, Anschlussblöcken, Zündkerzenisolatoren, Elektronikhalterungen und isolierenden Gehäusen oder Röhren. In den Bereichen Maschinenbau und Fertigung kann der Zugang zu technischer Keramik, die in kleinen Stückzahlen kosteneffizient individuell angepasst, getestet und eingesetzt werden kann, die Umstellung erleichtern und effizienter machen.

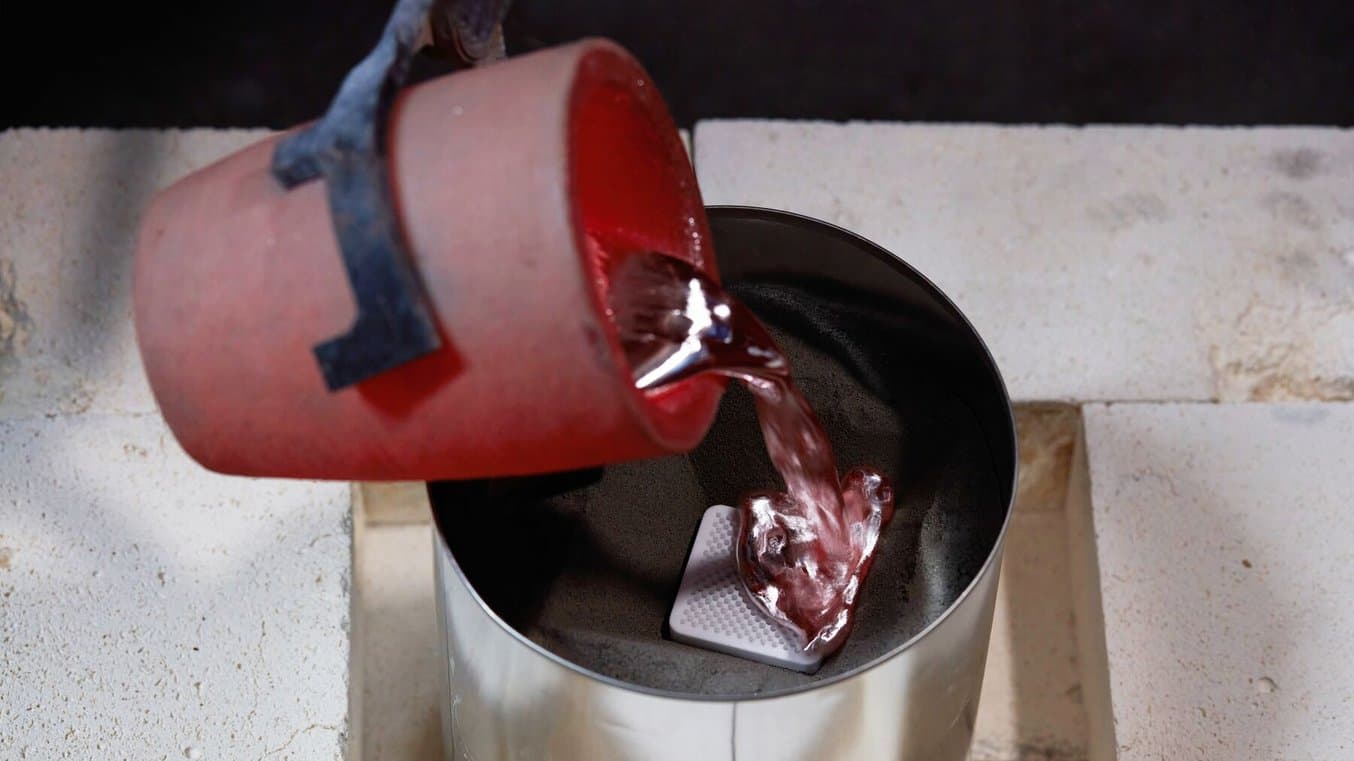

Die Verwendung von Alumina 4N Resin für Fertigungshilfsmittel in traditionellen Gießverfahren ist eine weitere Möglichkeit, die Effizienz bei gleichzeitiger Kosteneinsparung zu steigern. Trotz der großen Bandbreite an Formen und Größen von traditionell gefertigten Objekten bleiben die Brennöfen und sonstigen Hilfsmittel stets die gleichen. Mit Alumina 4N Resin lassen sich individuelle Halterungen, Vorrichtungen, Brennhilfsmittel, Haken, Aufhänger und mehr ganz einfach entwerfen und drucken, um die Anzahl von Teilen im Ofen zu erhöhen, Platz und Zeit optimal auszunutzen und konsistentere Brennergebnisse zu erzielen.

In der technischen Forschung kann ein Fertigungsprozess für technische Keramik, der ohne umfassende Fördermittel und Verwaltungsaufwand auskommt, den Weg zu Innovationen auf den Gebieten der Energieeffizienz, Luft- und Raumfahrt, dem Transportwesen, der Chemikalienhandhabung und mehr ebnen. Die Option, Keramikteile wie Hilfsmittel oder Werkzeuge schneller und günstiger herzustellen, verschafft Ingenieur*innen einen Vorsprung bei der Entwicklung von Produkten und Prozessen, die die bisherige Funktionsweise dieser Industriezweige umkrempeln können.

Metall wird durch ein 3D-gedrucktes Sieb aus Alumina 4N Resin gegossen.

Wie man Keramikteile aus Alumina 4N Resin 3D-druckt

Der intuitive Arbeitsprozess der SLA-Drucker von Formlabs in Kombination mit Alumina 4N Resin öffnet die Tür zu einer vollkommen neuen Produktionsmethode für hochleistungsfähige Keramikkomponenten, wofür bisher kostspielige Vertragshersteller oder 10-mal teurere (eigens dafür bestimmte) Keramik-3D-Drucker mit komplexen Arbeitsabläufen notwendig waren.

-

3D-Druck: Alumina 4N Resin kann auf Druckern des Typs Form 3/B/+ bei einer Schichthöhe von 50 Mikrometern gedruckt werden. Aufgrund der hohen Festigkeit der Grünteile ist ein dünnes Ablösewerkzeug wie z. B. eine Rasierklinge erforderlich, um die Druckteile von der Stainless Steel Build Platform zu entfernen.

-

Waschen: Verwenden Sie nach dem Ablösen der Druckteile von der Konstruktionsplattform die obligatorische Ceramic Wash Solution zur Reinigung der Teile, wie auch für das Nassschleifen der Stützspuren. Das Lösungsmittel kann in den Behältern des Finish Kits oder im Form Wash verwendet werden.

-

Entbindern und Sintern: Entfernen Sie überschüssiges Lösungsmittel mithilfe von Druckluft, bevor Sie die Teile im Ofen vollständig trocknen. Überführen Sie die Teile in den Entbinderungsofen und sintern Sie sie im Ofen als abschließender Schritt. Um optimale Materialeigenschaften zu erreichen, befolgen Sie die hier vorgegebenen Anweisungen zur Brennkurve genau.

3D-gedruckte Teile aus Alumina 4N Resin müssen in einem heißen Brennofen gesintert werden.

Die Brücke zur Zukunft der Keramiktechnik

Keramikbauteile und -produkte werden schon seit Jahrtausenden eingesetzt, mit wenigen Veränderungen. Moderne Industriezweige, die für hohe thermische, elektrische und chemische Toleranz auf Keramik bauen, werden durch die Einschränkungen des Schlickergusses, Pressens und Gießens ausgebremst. Zwar haben einige Keramik-3D-Drucker bereits aufgezeigt, wie weit sich der Horizont des Möglichen erstreckt, doch für viele waren diese Prozesse aufgrund ihrer hohen Kosten und Komplexität außer Reichweite.

Mit derselben Effizienz, simplen Anwendung und den erschwinglichen Kosten, mit denen Formlabs schon so viele andere Arbeitsprozesse bereichert hat, definiert Alumina 4N Resin jetzt auch die Fertigung technischer Keramik neu. Dieses neue, hochgradig reine 3D-Druckmaterial aus technischer Keramik vereint die Vorteile des 3D-Drucks mit den Stärken von Hochleistungsmaterialien und verschafft damit sämtlichen Branchen zahlreiche neue Möglichkeiten.

Um mehr über Alumina 4N Resin zu erfahren oder Ihren Anwendungsfall mit Fachleuten zu besprechen, kontaktieren Sie noch heute unser Team.