Im Frühjahr dieses Jahres sorgten der blitzschnelle Druck und die hohe Präzision des Form 4 für Aufsehen, basierend auf unserem Drucksystem der nächsten Generation, Low Force Display™ (LFD). Die LFD-Technologie definiert die Leistungsanforderungen der Branche neu und liefert eine bislang unerreichbare Zuverlässigkeit, Schnelligkeit, Druckteilqualität, Maßgenauigkeit und Materialvielfalt in ein und demselben Drucker.

Mit dem Form 4L haben wir auf dieselbe bahnbrechende Technologie gesetzt, um Ihnen einen Großformat-Drucker zu bieten, der Teile im Format von bis zu 35,3 × 19,6 × 35,0 cm druckt, für hochgenaue, große Teile und eine durchsatzstarke Produktion in Rekordzeit.

Der Form 3L war der erste wirklich zugängliche großformatige Kunstharz-3D-Drucker auf dem Markt, doch seine Anwender*innen hatten oft mit langen Druckzeiten zu kämpfen, was ihre Entwicklung und Produktion verzögerte. Mit dem Form 4L sind wir diese Probleme angegangen und bieten nun auch beim Großformat-Druck enorme Geschwindigkeit, Zuverlässigkeit und Kosteneffizienz, damit Ihre Projekte mit dem Tempo Ihres Teams Schritt halten – und das alles mit den intuitiven Workflows, der Materialvielfalt und der Qualität, die Sie vom Form 4 gewohnt sind.

Produktdemo: Form 4L

Entdecken Sie, wie der neue Form 4L, unser großformatiger Kunstharz-3D-Drucker der nächsten Generation, die Schnelligkeit, Genauigkeit und Zuverlässigkeit des Form 4 in einem völlig neuen Maßstab eröffnet.

Das Fundament: Die Technologie Low Force Display™

Der Form 4L ist ein 3D-Drucker der Technologie maskierte Stereolithografie (MSLA): ein Photopolymerisationsverfahren, bei dem eine Lichtquelle selektiv durch einen LCD-Bildschirm abgedeckt bzw. maskiert wird und dabei eine ganze Schicht eines Drucks auf einmal belichtet und härtet. Dies führt zu einer deutlich höheren Druckgeschwindigkeit, geht aber oft mit Einbußen bei der Oberflächengüte, Zuverlässigkeit, Auflösung oder Langlebigkeit der Hardware einher. Die Technologie des Form 4L löst diese Probleme und ermöglicht eine schnelle, zuverlässige Produktion von großen Teilen mit erstklassigem Detailgrad, hoher Genauigkeit und glatten Oberflächen.

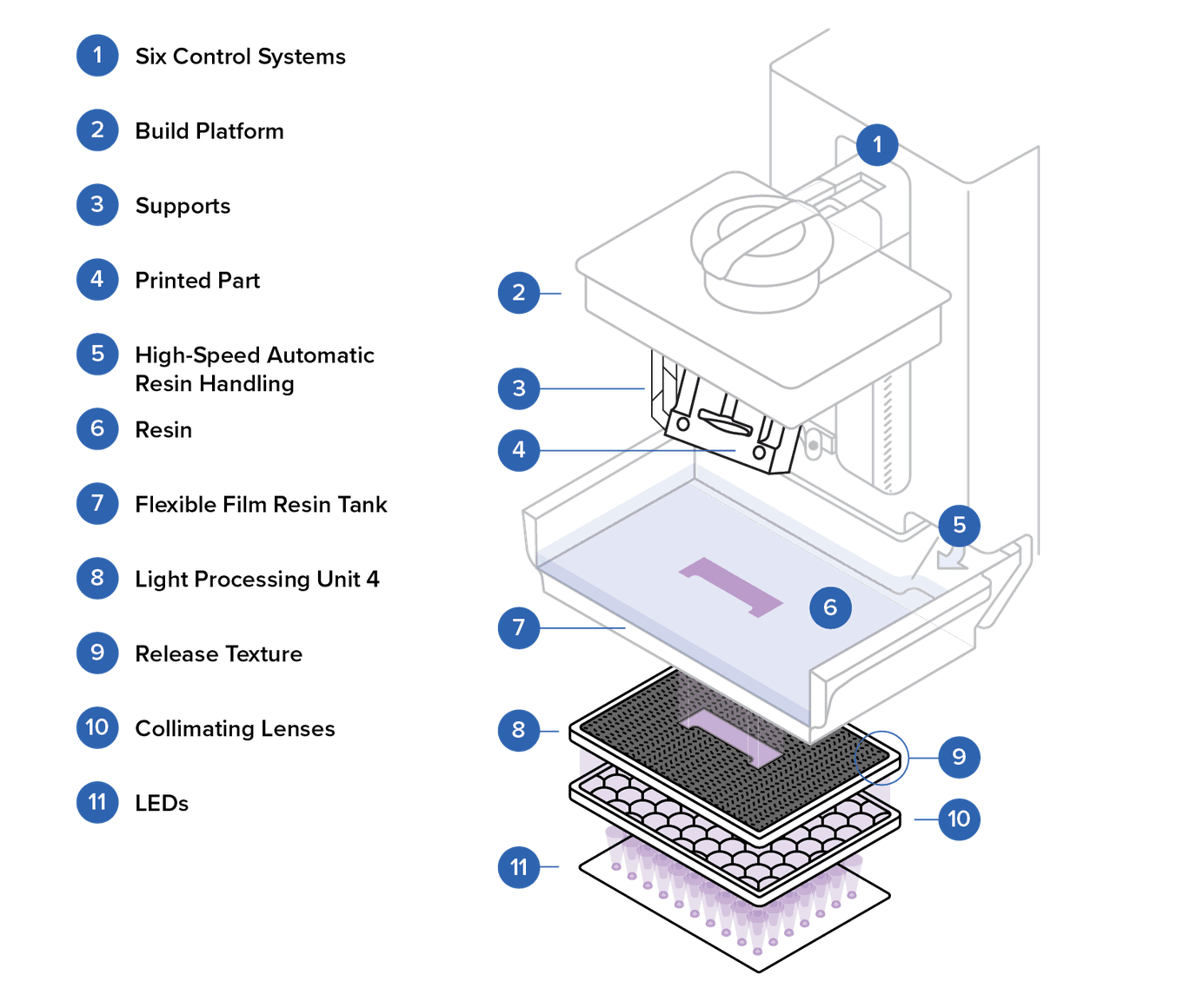

Der Form 4L basiert auf denselben technologischen Neuerungen wie der Form 4.

Der Form 4L baut auf dem LFD-Drucksystem auf, dessen Kern die Beleuchtungseinheit bildet: eine extrem leistungsstarke Lichtquelle bestehend aus 145 LEDs und Kollimatorlinsen, die eine optische Leistung von 16 mW/cm2 liefern. Von hier passiert das Licht die Light Processing Unit (LPU) 4L, wo es durch eine Reihe von Polarisationsfiltern, optischen Beschichtungen und einer speziellen LCD-Anzeige in der Form einer Druckschicht maskiert wird. Das Ergebnis sind blitzschnelle Druckgeschwindigkeiten bei hervorragender Druckqualität und Genauigkeit, über die gesamte Konstruktionsplattform hinweg.

Die LPU 4L wurde mit Fokus auf eine lange Lebensdauer und zuverlässigen Druck entwickelt und produziert. Sie liefert 600 000 bis 1 900 000 Schichten einheitlicher Druckleistung, bevor sie ausgetauscht werden muss, abhängig von Material und Schichthöhe. Bei Bedarf geht der Austausch der robusten LPU 4L einfach und schnell.

Der Form 3L zeichnet als konventioneller Stereolithografie-3D-Drucker (SLA) jeden Querschnitt mithilfe von Lasern nach. Durch die Umstellung auf MSLA und LFD erreicht der Form 4L Rekordgeschwindigkeiten ohne Kompromisse bei der Druckqualität.

Einen tieferen Einblick in die Technologie, die den Druckern der Serie Form 4 zugrunde liegt, erhalten Sie hier.

Große Teile, schnell wie nie zuvor

Der Form 4L druckt zwei- bis viermal schneller als Form 3L und bietet gleichzeitig 13 % mehr Fertigungsvolumen und eine 6 % größere maximale Druckteillänge. Das bedeutet, dass Teile, die zuvor in mehreren Segmenten gedruckt und anschließend zusammengesetzt wurden, nun in einem Stück gedruckt werden können. Zudem können mehrere kleine Teile in einem Druckauftrag gebündelt werden, um den Durchsatz zu erhöhen.

| Form 4L | |

|---|---|

| Maximalgeschwindigkeit | 80 mm/h mit Fast Model Resin* |

| Durchschnitt | 30 mm/h** |

| Spanne | 10–80 mm/h je nach Material |

*Maximale Druckgeschwindigkeit beim Druck mit Fast Model Resin V1 und 200 μm Schichthöhe. Basierend auf tatsächlicher Druckzeit einer Reihe von Testteilen, die gängige Anwendungen in Maschinenbau, Produktdesign, Fertigung und Zahnmedizin abdecken.

**Durchschnittliche Druckgeschwindigkeit bei 100 μm Schichthöhe, gemittelt über alle Materialien. Die Druckgeschwindigkeit variiert in Abhängigkeit vom Material, der Schichthöhe und der Teilgeometrie.

Zwar war der Form 3L bereits schneller als großformatige FDM-3D-Drucker, die technischen Innovationen des Form 4L stellen jedoch alles in den Schatten. Der Form 4L druckt Teile, deren Größe führende FDM-Drucker übersteigt, oder kann für einen höheren Durchsatz größere Mengen von kleinen Teilen unterbringen – und dabei beansprucht die Mehrheit der Drucke weniger als sechs Stunden. Mit anderen 3D-Druckverfahren würden dieselben Drucke mindestens eine Nacht dauern, oft aber mehrere Tage.

Mini-Golfschläger

Form 4L: 5 h 50 min

Form 3L: 17 h 17 min

Führender FDM-Drucker: 10 h 38 min

Großformat-FDM-Drucker: 68 h 34 min

Rollerabdeckung von Radio Flyer

Form 4L: 4 h 58 min

Form 3L: 18 h 47 min

Führender FDM-Drucker: 12 h 43 min

Großformat-FDM-Drucker: 76 h 48 min

Lacrosse-Kopf

Form 4L: 4 h 54 min

Form 3L: 21 h 57 min

Führender FDM-Drucker: 14 h 24 min

Großformat-FDM-Drucker: 62 h 32 min

Stingray-Sitz

Form 4L: 2 h 37 min

Form 3L: 21 h 6 min

Führender FDM-Drucker: Teil zu groß

Großformat-FDM-Drucker: 42 h 3 min

Rückenhalter

Form 4L: 4 h 12 min zum Druck von 50 Stück

Form 3L: 22 h 52 min zum Druck von 50 Stück

Führender FDM-Drucker: 12 h 48 min zum Druck von 20 Stück

Großformat-FDM-Drucker: 86 h 49 min zum Druck von 22 Stück

Hinweis: Die Zeiten für den FDM-Druck wurden auf einem Bambu X1C berechnet, und jene für den Großformat-FDM-Druck auf einem Ultimaker S7.

Der Sitz von Radio Flyers Stingray-Wagen ist zu groß, um auf einem gängigen FDM-Drucker gedruckt zu werden. Auf dem Form 4L hingegen lässt er sich mit Fast Model Resin in zwei Stunden und 37 Minuten drucken. Das bedeutet eine achtmal kürzere Durchlaufzeit als beim Druck desselben Teils auf dem Form 3L bzw. eine 16-mal kürzere Dauer als beim Druck auf einem großformatigen FDM-Drucker.

Der Zeit- und Kostenaufwand beim Druck ist abhängig von Druckgeometrie, Material, Layout, Ausrichtung und Schichthöhe. Das LFD-Drucksystem des Form 4L verkürzt die Druckzeit bei vergleichbaren Teilen jedoch deutlich. Die größere Konstruktionsplattform und das größere Volumen des Form 4L ermöglichen zudem den Druck von Teilen, die früher in zwei Chargen oder in mehreren Bauteilen gedruckt werden mussten, wodurch bei der Endbearbeitung zusätzliche Zeit für das Zusammenfügen mehrerer Teile anfiel.

Zuverlässige Produktion

Schnelle Drucke treiben die Innovation voran – aber nur, wenn der Druck auch erfolgreich ist. Fehldrucke kosten Zeit, verschwenden Kunstharz und unterbrechen Arbeitsabläufe. Dies gilt insbesondere für den 3D-Druck im Großformat, da große Drucke anfälliger für Fehler sind und auch die Kosten dieser Fehler höher ausfallen.

Das Drucken größerer Teile ist schwieriger. Im Anwenderfeedback zum Form 3L wurde die Zuverlässigkeit wiederholt als größtes Problem angeführt. Agostino LoBello von Radio Flyer sagt: „Mit dem Form 3L gab es einige Schwierigkeiten, aber der Form 4L ist nun genauer, schneller und zuverlässiger. Ich kann diesem Gerät vertrauen, und wir werden es im Laufe der Zeit immer häufiger einsetzen.“

„Wir haben den Form 4BL bis an seine Grenzen gebracht und hatten keinen einzigen Fehldruck. Seine Zuverlässigkeit selbst unter Druck war hervorragend.“

Brian Albers, 3D-Druck-Ingenieur, St. Louis Children's Hospital

Die technischen Verbesserungen des Form 4L haben sich direkt auf die Zuverlässigkeit ausgewirkt. Beta-Tester wie auch unser internes Ingenieurteam haben Hunderte von Drucken getestet und den Form 4L bis an die Grenzen belastet. Neben dem LFD-Drucksystem sorgen mehrere weitere Systeme im Form 4L für schnelle, genaue und zuverlässige Drucke.

Die Grundlage für die Zuverlässigkeit wird bereits im Werk gelegt, wo jeder Drucker eine 60-Punkt-Kalibrierung und eine Qualitätskontrolle durchläuft. Sobald der Drucker in Betrieb genommen wird, sorgen Kontrollsysteme und intelligente Sensoren im Inneren des Form 4L für zuverlässige Drucke. Sechs integrierte Sensoren kontrollieren präzise die Harztemperatur, den Harzpegel, die Druckkräfte und den Druckstatus. Durch die extrem schnelle Konduktionserhitzung des Kunstharzes mit Infrarot-Temperatursensor wird das Harz automatisch auf 25 bis 45 °C erhitzt, je nach Material.

Der mechanisch gekoppelte Mischer ist sowohl schneller als auch zuverlässiger als zuvor. Zudem ist er in der Lage, Harze mit höherer Viskosität zu mischen und erschließt so den Druck mit Hochleistungsmaterialien. Die zuverlässigere und schnellere Harzabgabe verhindert Druckunterbrechungen und sorgt für einen durchgehenden Druck über die prognostizierte Dauer.

Ein Z-Achsen-Kraftsensor optimiert die Druckqualität und Druckgeschwindigkeit automatisch je nach der Teilgeometrie und dem gewählten Material. Mit einer integrierten Kamera können Drucke von überall aus überwacht werden, während vorbeugende Wartungserinnerungen den Form 4L zuverlässig in Betrieb halten.

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir senden Ihnen einen kostenlosen 3D-Probedruck an Ihren Arbeitsplatz.

Form 4L vs. Form 3L auf einen Blick

Der Form 3L machte es möglich, große Teile zu drucken und dabei von unserem vielseitigen Materialkatalog und der feinen Oberflächenqualität des SLA-3D-Drucks zu profitieren. Mit dem Form 4L haben wir den Großformat-Druck überarbeitet und neu konzipiert, wodurch sich die Druckzeiten für große Teile auf weniger als einen Arbeitstag verkürzt haben – bei einer Oberflächenqualität, die der von Spritzgussteilen in nichts nachsteht.

| Form 4L | Form 3L | |

|---|---|---|

| Technologie | Maskierte Stereolithografie (MSLA) | Stereolithografie (SLA) |

| Drucksystem | Low Force Display™ (LFD) | Low Force Stereolithography™ (LFS) |

| Kernkomponenten des Drucksystems | Beleuchtungseinheit Light Processing Unit 4L (LPU 4L) Ablösetextur Neu gestalteter Harztank mit flexiblem Film Intelligente Kontrollsysteme Automatische, schnelle Harzhandhabung | Laser Light Processing Unit (LPU) Harztank mit flexiblem Film Automatische Harzhandhabung |

| Lichtquelle | Beleuchtungseinheit (LEDs) und Kollimatorlinsen | Laser |

| Lichtverarbeitung | LCD und Ablösetextur | Galvanometer, Spiegel, Raumfilter |

| Fertigungsvolumen | 35,3 × 19,6 × 35,5 cm 24,2 Liter | 33,5 × 20 × 30 cm 21,4 Liter |

„Die Geschwindigkeit hat den großen Unterschied ausgemacht, aber auch die Maßgenauigkeit. Derzeit drucken wir mit Erfolg eine Schachtel in der vollen Größe des Bauvolumens – als wir versucht haben, diese Größe auf dem Form 3L zu drucken, passten die Schachtel und ihr Deckel nicht zusammen. Vor dem Form 4L haben wir solche Teile lieber CNC-gefräst oder mit SLS gedruckt und zusammengesetzt.“

Agostino LoBello, Produktentwicklungsingenieur, Radio Flyer

Zugang zu mehr als 37 branchenführenden Materialien und Open Material Mode

Die neue Technologie des Form 4L ermöglicht den Druck von mehr als 23 branchenführenden Formlabs-Materialien, darunter sechs neue, verbesserte Harze, die höhere Leistung, sattere Farben, schärfere Merkmale und schnelleren Druck bieten. Für den Druck der biokompatiblen Kunstharze von Formlabs ist der Form 4BL mit mehr als 37 Materialien erhältlich.

Clear Resin V5 für Drucker der Generation Form 4 (links) ist klarer und transparenter als Clear Resin V4 für Drucker der Generation Form 3 (rechts).

Dank der Harzkartuschen der nächsten Generation mit 5- bis 10-fach schnellerer Befüllung (je nach Materialviskosität) beginnen Drucke schneller. Außerdem wurden die Kartuschen so konzipiert, dass 63 % weniger Abfall anfällt und 30 % weniger Stauplatz benötigt wird. Wie für den Form 3L ist auch für den Form 4L das Resin Pumping System (RPS) erhältlich, das den Drucker mit fünf Litern Kunstharz versorgt, sodass die Kartuschen seltener gewechselt werden müssen. Zudem stehen Mengenrabatte auf Kunstharz zur Verfügung, um Zeit und Kosten zu sparen.

Große Drucke bedeuten nicht zwangsläufig hohe Kosten. Der Preis der Standard-Kunstharze für den Form 4L liegt mindestens 30 % niedriger als der der Harze für 3D-Drucker der Serie Form 3, und Verbrauchsmaterialien wie Harztanks sind langlebiger, robuster und im Falle eines Austauschs kostengünstiger.

Formlabs' offenes Ecosystem ist auch mit dem Form 4L nutzbar. Drucken Sie durch Open Material Mode (OMM) mit Materialien von Drittanbietern oder nutzen Sie die leistungsstarke Hardware und den detaillierten Druckeinstellungseditor, um eigene Kunstharze zu entwickeln. Diese Optionen ermöglichen es Forschenden und erfahrenen Anwender*innen, die Grenzen des 3D-Drucks auszudehnen und die Entwicklung von Kunstharzen und anwendungsspezifischen Materialeigenschaften voranzutreiben.

Erkunden Sie die Formlabs-Materialbibliothek oder fordern Sie einen kostenlosen Probedruck an, um sich selbst ein Bild von unseren Kunstharzen zu machen. Oder erwerben Sie den Open Material Mode, um mit Materialien von Drittanbietern zu drucken.

Materialleitfaden zum Form 4

Erfahren Sie mehr über alle Hochleistungsmaterialien, die auf dem Form 4 nutzbar sind, und lernen Sie, wie Sie das richtige Material für Ihre Anwendung auswählen.

Steigern Sie Ihre Produktivität

Der Form 4 hat einen neuen Maßstab für genauen und präzisen Druck in Rekordgeschwindigkeit gesetzt. Der Form 4L geht noch einen Schritt weiter und revolutioniert das Durchsatzpotenzial der MSLA-Produktion, mit neuen Dimensionen in Sachen Druckteilgröße. Großformatige Drucke sind jetzt in weniger als sechs Stunden möglich, sodass Sie bereits in der Mittagspause einen großen Prototyp in den Händen halten oder am nächsten Morgen ein komplettes Modell parat haben können.

Wenn Sie große Teile in blitzschneller Geschwindigkeit drucken möchten, bestellen Sie jetzt den Form 4L. Sehen Sie sich gern unser Webinar an, um mehr über den Form 4L zu erfahren, oder wenden Sie sich an unser Vertriebsteam, um zu erfahren, wie der Form 4L Ihre Innovation unterstützen kann.