Keramikbeschichtungen bieten für eine breite Palette von Materialien Vorteile sowohl hinsichtlich der Leistung als auch der Ästhetik. Aufgrund ihrer inhärenten Chemikalien- und Temperaturbeständigkeit sind keramikbeschichtete Teile für eine große Bandbreite von Branchen perfekt geeignet, wie etwa für die Luft- und Raumfahrt, deren extreme Bedingungen leicht zur Beschädigung von Teilen führen, oder auch für Konsumgüter, bei denen die Oberflächenqualität hohe Priorität hat.

In diesem Beitrag behandeln wir, wie man 3D-Druckteile der Technologien Stereolithografie (SLA) und selektives Lasersintern (SLS) mit dem Prozess von Cerakote beschichtet, einem von NIC Industries entwickelten Keramiküberzug.

Wie Sie mit fortschrittlichen Keramikbeschichtungen hochleistungsfähige 3D-Druckteile herstellen

In unserem Webinar erfahren Sie, wie das Auftragen der Keramikbeschichtungen von Cerakote die Leistung Ihrer 3D-Druckteile steigern kann.

Was ist Cerakote?

Cerakote ist eine dünne, hochleistungsfähige Keramikbeschichtung von NIC Industries, die zahlreiche mechanische und ästhetische Vorteile bietet.

Vorteile einer Keramikbeschichtung

Cerakote verfügt über erstklassige Temperatur-, Chemikalien- und UV-Beständigkeit. Mit diesen Eigenschaften lassen sich 3D-Druckteile erschaffen, die anspruchsvollen Umgebungen dauerhaft standhalten. Cerakote kann in Schichten von 0,00635–0,0254 mm aufgetragen werden und beeinflusst die Maßgenauigkeit der Teile somit nur minimal. Eine zu dicke Beschichtung könnte bei Teilen von Funktionsbaugruppen enge Toleranzen stören und Reibung verursachen. Beschichtungen mit Cerakote sind jedoch sehr dünn und vorhersehbar, sodass auch Funktionsbaugruppen problemlos operieren.

Die dünnen Schichten und die starke, langanhaltende Haftfestigkeit von Cerakote können zudem ästhetische Vorteile mit sich bringen. Cerakote ist in einer breiten Palette von Farbtönen erhältlich, sodass Sie einzigartige Endverbrauchsteile in Ihrer Wunschfarbe herstellen können. Mit Cerakote erzielen Sie vollkommen deckende Farben von strahlendem Weiß bis zu tiefem Schwarz, ganz ohne Grundierung oder Unterlack. Dieser Überzug stellt eine einzigartige Option dar, durch das Auftragen einer einzigen Schicht farbige SLA- und SLS-Teile zu erhalten.

Keramikbeschichtung von SLA-3D-Druckteilen mit Cerakote

Erfahren Sie, wie Sie SLA-3D-Druckteile mit dem einfachen und skalierbaren Arbeitsprozess von Cerakote mit Keramik beschichten, um ihre Ästhetik und Funktionalität für die Endverwendung zu steigern.

Cerakote und 3D-Druckteile

Traditionellerweise werden Cerakote-Beschichtungen vorwiegend auf Metallteilen angewendet, doch mit der immer weitläufigeren Verbreitung des 3D-Drucks in anspruchsvollen Anwendungsfällen werden als günstigere Option auch immer häufiger Kunststoffteile mit Cerakote beschichtet. Die Hitze- und Chemikalienbeständigkeit von Teilen mit Cerakote-Beschichtung haben bei 3D-gedruckten Teilen besonders viel Gewicht. 3D-Druckteile aus Kunststoff sind empfindlich für UV-Strahlung und können bei längerer Lichteinwirkung, wie etwa bei der Endanwendung im Freien, Qualität einbüßen. Mit nur einer Schicht schützt Cerakote Teile vollkommen vor UV-Lichteinwirkung, sodass Sie die Gestaltungsfreiheit des 3D-Drucks auch in Anwendungen ausnutzen können, in denen er aufgrund der rauen Bedingungen bisher nicht praktikabel war. Beispiele hierfür sind die Automobil- und Sportgerätebranche, bei denen Bauteile der Witterung ausgesetzt werden. Cerakote kann auch Porosität auf der Oberfläche verschließen und glätten, wodurch leistungsstarke Materialien wie SLS-3D-gedrucktes Nylon weiter aufgewertet werden. Zugleich wird auch ihre Ästhetik, Chemikalienbeständigkeit und Hitzebeständigkeit gesteigert.

Die Kombination von Cerakote und 3D-Drucktechnologien eröffnet auch dank ihrer Gestaltungsfreiheit und Individualisierbarkeit neue Möglichkeiten. Konventionell gefertigte Metallteile bieten zwar UV-Stabilität, doch ihnen fehlt die Gestaltungsfreiheit der additiven Fertigung. Der 3D-Druck bietet eine Flexibilität im Design und eine hohe Kapazität für Individualisierung, dafür aber weniger Widerstandsfähigkeit als traditionelle Fertigungstechniken. Zusammen eröffnen die zwei Verfahren mehr Möglichkeiten für Maschinenbau, Produktdesign und Fertigung, um robuste, ansprechende und haltbare Teile auf Abruf oder in geringen Mengen herzustellen, wodurch sich ein nachhaltigeres Fertigungssystem ergibt.

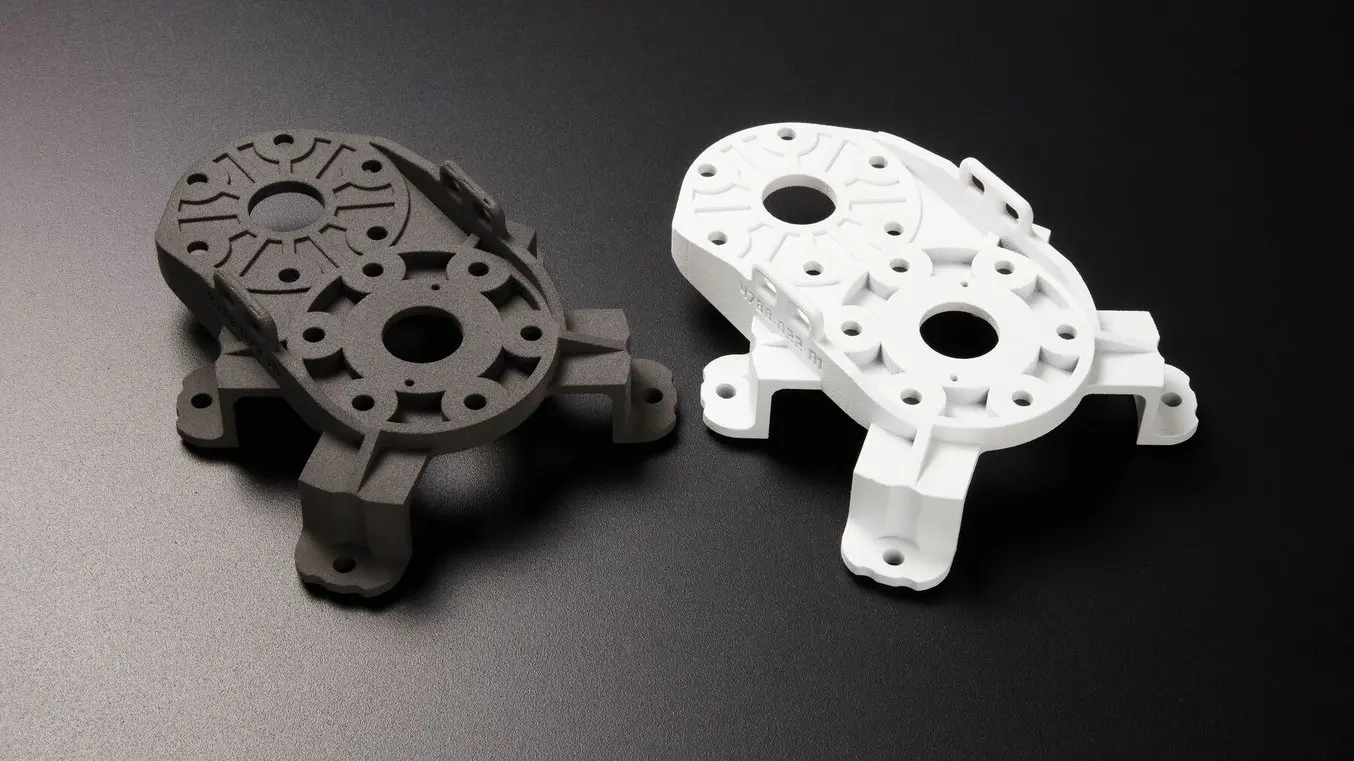

Ein SLS-gedrucktes Schwenkgetriebe, unbeschichtet (links) und mit Cerakote beschichtet (rechts). Cerakote ist für dieses Getriebe ein ideales Material, da es eine Montage ohne Reibung und Kontakt mit anderen Teilen erfordert und Abnutzung standhalten muss.

Wie man Cerakote aufträgt

Eine Option zur Beschichtung mit Cerakote ist, einen zertifizierten Dienstleister für das Auftragen des Überzugs zu nutzen. Für experimentelle Versuche oder Konzeptnachweise für einzelne Anwendungen stellt Outsourcing eine kostengünstige und schnell umsetzbare Lösung dar. Cerakote verfügt über ein umfassendes Netzwerk zertifizierter Beschichter auf der ganzen Welt. In der Datenbank kann auch danach gefiltert werden, welche Art von Auftrag ein Dienstleister annimmt, beispielsweise also 3D-gedruckte Teile.

Kunden, die daran interessiert sind, den Prozess der Cerakote-Beschichtung in den eigenen Betrieb zu holen, bietet NIC Industries die benötigte Ausrüstung für verschiedene Arbeitsabläufe in Paketen zu verschiedenen Preisen an. Die größte Ausgabe ist hierbei die erforderliche Sprühkabine, beziehungsweise ein zusätzlicher Nachhärtungsofen bei Kunden, die Beschichtungen der H- oder Elite-Serie in Betracht ziehen. Für Kunden, die große Mengen Cerakote-beschichteter Teile produzieren möchten, gibt es von NIC Industries eine vielseitige Robotikplattform, die den täglichen Durchsatz steigert.

Der Cerakote-Roboter von SMI Finishers in Amesbury, Massachusetts, USA, beschichtet Teile gleichmäßig und schnell und macht damit eine höhere Produktivität möglich.

Nachdem die benötigte Ausrüstung angeschafft wurde und die notwendigen Tests durchgeführt wurden, ist das betriebsinterne Auftragen einer Cerakote-Beschichtung mit einer HVLP-Spritzpistole ein simpler Prozess. Halterungen, Vorrichtungen und Abdeckungen können 3D-gedruckt werden, um sicherzustellen, dass auch komplexe Geometrien so bearbeitet werden können, dass eine vollständige und gleichmäßige Beschichtung entsteht.

Schnellstarthilfe zur Anwendung von Cerakote

- Bereiten Sie die Teiloberfläche durch Sandstrahlen mit Aluminiumoxid mit 100er Körnung oder mit Granatsand bei einem Druck von 2,8 bar vor.

- Hinweis: Das Bestrahlen mit Glasperlen als Strahlmittel reicht nicht aus, da Glasperlen die Teiloberfläche nicht ausreichend prägen, sodass die Beschichtung nicht haftet.

- Wischen Sie das Teil mit einem Reinigungsmittel wie Prep-All ab, um Öl und Verunreinigungen zu entfernen.

- Platzieren Sie die Teile so, dass Sie leicht gehandhabt und gedreht werden können, um eine gleichmäßige Beschichtung zu erzielen.

- Mischen Sie die Beschichtung an.

- Ist eine Beschichtung mit hohem Glanz gewünscht, dann vermischen Sie vor dem Auftragen das empfohlene Katalysatorprodukt mit der Beschichtung.

- Sobald der Katalysator zugemischt wurde, filtern Sie die Beschichtungsmischung durch ein Sieb mit Maschenweite 100, 150 oder 325, entsprechend den Anweisungen für die Serie der Beschichtung.

- Sprühen Sie die Beschichtung mit einer Airbrushpistole auf.

- Nachhärtung

- Teile, die mit der H- oder Elite-Serie beschichtet wurden, sollten für zwei Stunden bei 82 °C nachgehärtet werden.

- Mit der C-Serie beschichtete Teile sollten fünf Tage lang luftgetrocknet werden.

3D-gedruckte Abdeckungen für die Cerakote-Beschichtung

Die Abdeckung von Bereichen eines Teils während der Lackierung oder Veredelung ist ein zeitaufwendiger und arbeitsintensiver Prozess. Für Unternehmen, die einen Cerakote-Roboter in Ihrem Verfahren einsetzen, stellt die händische Abdeckung von Teilen mit Klebeband einen Engpass in ihrem Produktionsprozess dar. 3D-gedruckte Abdeckungen können immer wieder verwendet und innerhalb von Sekunden angebracht und entfernt werden, da sie speziell für bestimmte Teile entworfen werden. Mit 3D-Druck muss das Abdecken die Auftragung großer Mengen von Cerakote-Beschichtungen also nicht länger verlangsamen. Sowohl SLA- als auch SLS-3D-gedruckte Abdeckungen sind einfach zu entwerfen, können in hohen Stückzahlen gedruckt werden und sind nach der Beschichtung einfach zu entfernen.

Kostenlose Beratung buchen

Kontaktieren Sie unser Expertenteam für 3D-Druck für eine persönliche Beratung zur passenden Lösung für Ihr Geschäft, eine Analyse Ihrer Kapitalrendite, Testdrucke und vieles mehr.

Cerakote-beschichtete Teile im Test

Die Effektivität der Beschichtung und die Leistungsfähigkeit der fertigen Teile sind von der Haftung zwischen der Beschichtung und dem Teil abhängig. Durch verschiedene chemische Tests kann die Haftfestigkeit überprüft und sichergestellt werden, dass die Kombination des gegebenen Substrats und der Beschichtung anspruchsvollen Umgebungen standhält. Solche Umgebungen sind zum Beispiel bei Komponenten für Automotoren relevant, wo aggressive Stoffe wie Dieselkraftstoff sowohl Metall- als auch Kunststoffteile beeinträchtigen können. NIC Industries hat viele solcher Tests selbst ausgeführt, daher sollten die Ergebnisse vor der Durchführung eigener Tests eingesehen werden.

Um die vollständigen Testergebnisse einzusehen, laden Sie das Cerakote-Whitepaper herunter.

Kosten SLS-3D-gedruckter, Cerakote-beschichteter Teile

Die Kombination von SLS-3D-Druck und hochleistungsfähiger Keramikbeschichtung ist die ideale Lösung für Endanwendungen mit hohem Anspruch an Ästhetik und mechanische Eigenschaften. Für die Kleinserienfertigung und Mass Customization stellt dies eine kosteneffiziente Alternative zum Spritzguss dar.

Anhand eines Probeteils, das auf einem SLS-3D-Drucker der Fuse-Serie von Formlabs gedruckt und mit Cerakote beschichtet wurde, werden wir uns die Kosten für Material und Arbeit ansehen, die bei der Kleinserienproduktion von Cerakote-beschichteten Konsumgütern für die Endverwendung anfallen.

Diese 3D-gedruckte VR-Fernbedienung vereint die Leichtigkeit und Robustheit von SLS-Druckteilen mit den leuchtenden Farben, der UV-Beständigkeit und höheren Materialstabilität keramikbeschichteter Teile. Sie wurde in zwei Teilen gedruckt und in zwei verschiedenen Farben beschichtet.

| Material | Materialkosten | Arbeitskosten | Stückkosten | |

|---|---|---|---|---|

| Druck auf dem Fuse 1+ 30W | Nylon 12 Powder | 4,48 $ (bereinigt um Pulververlust) | 2,96 $ | 7,80 $ |

| Cerakote-Beschichtung des oberen Teils | H-175 Robins Egg Blue | 0,80 $ | *0,63 $ | 1,43 $ |

| Cerakote-Beschichtung des unteren Teils | H-140 Bright White | 1,07 $ | *0,63 $ | 1,69 € |

| Komplette Baugruppe | - | - | - | 10,92 $ |

*Ausgehend von einer Gebühr von 75 $ pro Stunde für einen zertifizierten Beschichter können diese Kosten durch den Einsatz der robotergestützten Beschichtungsplattform von Cerakote stark gesenkt werden. Der Fuse 1+ 30W produziert 36 Einheiten dieser Baugruppe einer VR-Fernbedienung (36 obere und 36 untere Teile) in 24 Stunden und 27 Minuten, sodass sich in einer Woche mehr als 200 Teile produzieren lassen.

Anwendungen für Cerakote-beschichtete 3D-Druckteile

Der Bedarf an 3D-gedruckten Teilen wächst stetig an, und mit Cerakote wird die Bandbreite möglicher Branchen und Anwendungsbereiche, in denen die additive Fertigung einen bedeutenden Einfluss haben kann, noch weiter ausgedehnt. In Anwendungen, wo 3D-gedruckte Kunststoffteile die günstigere Fertigungsoption darstellen, jedoch nicht über die geforderte Festigkeit verfügen, kann mit einer Cerakote-Beschichtung der Zugmodul gesteigert werden. Auch die Hitze- und Chemikalienbeständigkeit erweitern die Anwendungsmöglichkeiten.

Automobilproduktion

Automobilhersteller haben bereits damit begonnen, den 3D-Druck in ihre Prozesse zu integrieren, um üblicherweise zerspante Teile leichter zu machen, Lieferketten abzuschirmen, Optionen zur Individualisierung anzubieten und durch günstig und schnell herstellbare Halterungen, Vorrichtungen und Ersatzteile Kosten zu senken.

Dank des einfachen Arbeitsablaufs zur Cerakote-Beschichtung von 3D-Druckteilen können Teile jetzt höheren Temperaturen und mehr UV-Strahlung standhalten, wodurch eine größere Bandbreite an Endanwendungen erschlossen wird. Ob es um individuell gefertigte, einzigartige Luxusautos oder funktionsfähige Prototypen geht: 3D-gedruckte Teile mit Cerakote-Beschichtung können in Motoren und für Außenverkleidungen verwendet werden.

Teile mit Cerakote-Beschichtung halten hohen Temperaturen und anhaltender UV-Strahlung besser stand, weshalb sie ideal für die Nutzung in der Automobilproduktion geeignet sind – insbesondere in Fällen, wo die Fahrzeugleistung von leichteren Bauteilen profitiert.

Werkzeuge und Halterungen

Dank ihrer selbstschmierenden Eigenschaften und ihrer Hitzebeständigkeit eignen sich Cerakote-beschichtete Teile perfekt als Werkzeug für Spritzguss, Blechumformung, Thermoformen und andere Verfahren. Die gesteigerte Festigkeit von 3D-Druckteilen mit Cerakote-Beschichtung verbessert die Haltbarkeit von Halterungen und Vorrichtungen, sodass Sie lange Zeit auf Ihre Fertigungshilfen bauen können.

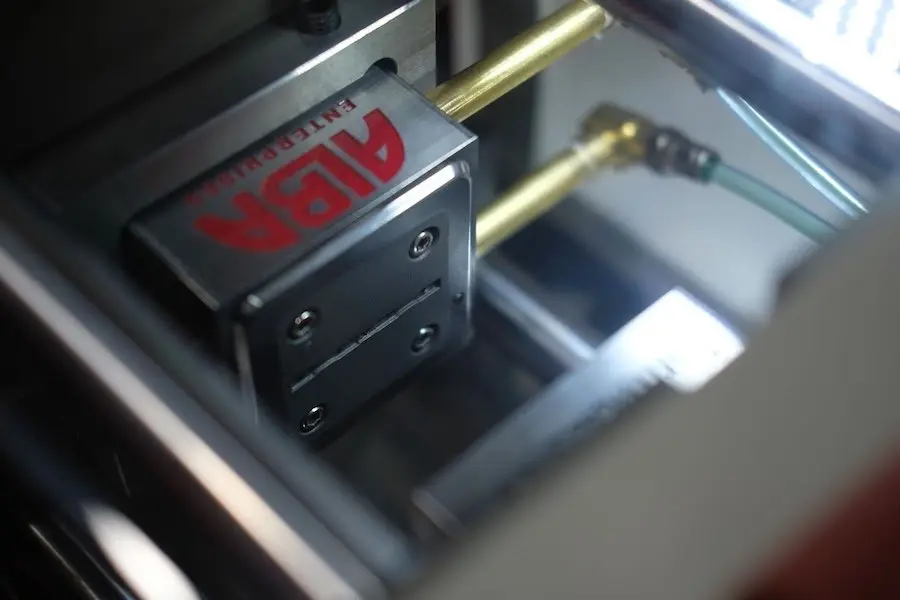

Spritzgussform, gedruckt auf dem SLA-Drucker Form 3+ von Formlabs und beschichtet mit Cerakote. Hergestellt von Alba Enterprises und eingesetzt in der Mikro-Spritzgussmaschine Babyplast.

Konsumgüter

Die strapazierfähigen, leuchtenden Farben von Cerakote machen diese Beschichtung zu einer exzellenten Lösung für Gebrauchsgüter für die Endverwendung. Nachdem der 3D-Druck Mass Customization möglich gemacht hat, eröffnet die Beschichtung mit Cerakote nun ganz neue Horizonte, indem sie die Herstellung UV-beständiger, robuster und langlebiger Produkte für die Endverwendung ermöglicht, die alle Vorzüge massenproduzierter Spritzgussteile aufweisen.

Legen Sie los mit der Cerakote-Beschichtung 3D-gedruckter Teile

Wenn Sie mehr darüber erfahren möchten, wie Cerakote funktioniert und wie es auf additiv gefertigte Teile aufgetragen werden kann, nehmen Sie Kontakt zu unserem Expertenteam auf.

Außerdem können Sie auch einen Besuch der Ausstellungsräume von Formlabs in Berlin oder von Cerakote in White City, Oregon, USA, einplanen.