Je mehr Unternehmen, Universitäten und medizinische Einrichtungen die additive Fertigung anwenden und skalieren, desto häufiger werden auch Flotten mehrerer Drucker genutzt. Produktionszentren mit additiver Fertigung steigern die Widerstandsfähigkeit und Flexibilität der Lieferkette, verbessern die Effizienz der gesamten Fertigung und senken Kosten. Von der Zahnmedizin über die Luftfahrt bis hin zur Edelschmuckfertigung kann der Einsatz von 3D-Druck in der Produktion Kosten reduzieren, die Agilität und Effizienz des Geschäfts fördern sowie neue Produkte ermöglichen und Märkte erschließen.

Durchsatzstarken 3D-Druck in den eigenen Betrieb zu holen war bisher stets teuer und erforderte eine großangelegte Infrastruktur zur Unterstützung der großen industriellen Geräte. Dank der heute verfügbaren, erschwinglichen Kunstharz-3D-Drucker für Desktop und Benchtop sowie kompakter, aber dennoch leistungsstarker SLS-Geräte ist die Verwaltung einer 3D-Druckerflotte einfacher und effizienter geworden.

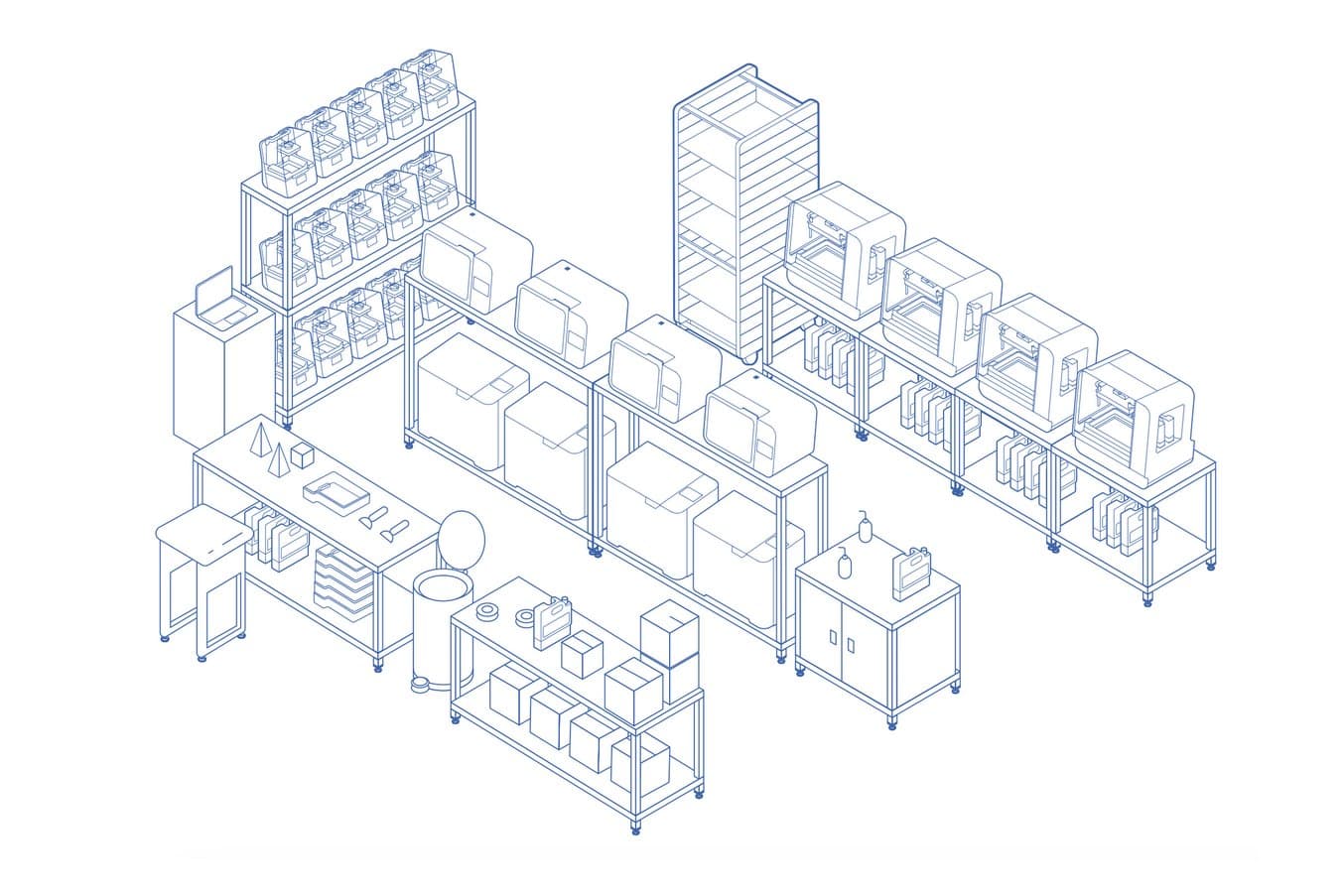

Die Verwaltung mehrerer SLA- und SLS-3D-Drucker muss nicht zwingend kompliziert sein – mit der richtigen Organisation und einigem nützlichen Zubehör kann jedes Unternehmen in nur ein oder zwei Tagen eine ganze Flotte von SLA- und SLS-Druckern in Betrieb nehmen. Um zu illustrieren, welche Infrastruktur eine Flotte erfordert, und Tipps zur Flottenverwaltung zu liefern, stellen wir Beispiele für SLA-Druckerflotten wie auch SLS-Druckerflotten vor. Unternehmen mit hybriden Fertigungsansätzen können aus beiden Modellen Lehren ableiten und so einen effektiven hybriden Workflow aus SLA- und SLS-Druck aufstellen.

Für weitere detaillierte Richtlinien und unterschiedliche Flottenkonfigurationen laden Sie unser Whitepaper herunter.

Die Verwaltung von 3D-Druckerflotten

Die Verwaltung mehrerer SLA- und SLS-3D-Drucker muss nicht zwingend kompliziert sein, jedes Unternehmen kann in nur ein oder zwei Tagen eine ganze Flotte von SLA- und SLS-Druckern in Betrieb nehmen. In diesem Leitfaden stellen wir vier verschiedene Fertigungsszenarien mit mehreren Druckern vor, um Ihnen bei der Zusammenstellung eines effizienten Prozesses für jegliches Bauteil oder Produktionsvolumen zu helfen.

SLA-Druckerflotte auf Produktionsniveau

Ausrüstung:

- 15 Desktop-Drucker Form 3+/3B+

- 4 Benchtop-Drucker Form 3L/3BL

- 4 Form Cure L

- 4 Form Wash L

- 1 Finishing Tools

- 1 Tablettwagen

- 2 Nachbearbeitungstische

- 1 Hängeregal

- 1 Schrank für IPA

- Handschuhe, IPA

- Entsorgungslösung

Gesamtkosten: ca. 105 000 €

Anforderungen an die Räumlichkeiten:

- Abmessungen (B × T × H)

- Form 3+

- 40,5 × 37,5 × 53 cm

- Form 3L

- 77 × 52 × 74 cm

- Form Wash L

- 78,0 x 46,0 x 67,0 cm

- Form Cure L

- 69,0 x 54,0 x 44,5 cm

- Form 3+

- Separater Raum mit angemessener Belüftung (standardmäßige Büro-Klimatechniksysteme reichen aus)

- 3 eigene Wechselstromkreise

- Lufttemperatur: 18 – 28 °C

Mit den SLA-3D-Druckern von Formlabs lassen sich nicht nur hohe Produktionsvolumen erzielen, sondern sie können in vielen Fällen auch eine profitable und effiziente Fertigungslösung darstellen, etwa für Mass Customization, Übergangsproduktion oder die Überbrückung von Lieferkettenengpässen sowie für Ersatzteile oder Aftermarket-Komponenten.

Es sind verschiedene Faktoren zu berücksichtigen, wenn von einer mittelgroßen SLA-Flotte auf eine Größenordnung auf Produktionsniveau skaliert wird. Gesichtspunkte wie der größere Platzbedarf und höhere Stromverbrauch mögen offensichtlich sein, andere Faktoren dafür jedoch weniger – so zum Beispiel die sichere Handhabung und Lagerung des IPA.

Verwaltung der Verbrauchsmaterialien

Auch die Nachhärtung kann für mehrere Druckteile zugleich durchgeführt werden, und zwar anders als das Waschen unabhängig vom Materialtyp. Daher ist die Nutzung eines Form Cure L die effizienteste Lösung, sowohl hinsichtlich Platz- als auch Stromverbrauch.

Sollen Teile direkt nach dem Druck gewaschen werden, lassen sich bestimmte Materialien zusammen waschen, andere sollten jedoch separat gewaschen werden, um zu vermeiden, dass im Isopropylalkohol gelöste Teilchen die Farbe, Oberflächengüte oder Leistung anderer Teile beeinträchtigen.

Zur Gewährleistung vollständiger Konformität und Biokompatibilität ist für biokompatible Kunstharze ein dedizierter Harztank, eine dedizierte Konstruktionsplattform und ein dediziertes Finish Kit oder ein Form Wash erforderlich, welche nur mit Formlabs-Kunstharzen für biokompatible Anwendungen verwendet werden dürfen.

Dieser Tabelle ist zu entnehmen, welche Kunstharze zusammen gewaschen werden können. Es kann helfen, die vorhandenen Form Wash als „hell“ und „dunkel“ zu beschriften.

| Hell | Dunkel | Biokompatibel | Sonstige (separat zu waschen) |

|---|---|---|---|

| Clear Resin, White Resin, Rigid 4000 Resin, Rigid 10K Resin, Durable Resin, Elastic 50A Resin, Flexible 80A Resin, High Temp Resin | Black Resin, Grey Resin, Grey Pro Resin, Draft Resin, Model Resin, Tough 2000 Resin, Tough 1500 Resin, Flame Retardant Resin | Biomed White Resin, Biomed Black Resin, Biomed Clear Resin, Biomed Amber Resin, Surgical Guide Resin, Dental LT Clear Resin, Custom Tray Resin, IBT Resin, Temporary CB Resin, Permanent Crown Resin, Denture Teeth Resin, Denture Base Resin | ESD Resin, Color Kit, Castable Wax Resin, Castable Wax 40 Resin |

Handhabung, Lagerung und Entsorgung von IPA

Beim Druck auf Produktionsniveau muss die Sättigung der IPA-Behälter sorgfältig überwacht werden, denn das ständige Waschen großer Mengen von Teilen macht häufigere IPA-Wechsel im Form Wash und Form Wash L notwendig. Der Form Wash L, der in der obigen Illustration eingesetzt wird, verfügt über den Modus „Replace Solvent“ (Lösungsmittel austauschen), der Anweisungen zum Auspumpen gebrauchten IPAs und zum Austauschen durch frischen IPA anzeigt. Die vollständige, detaillierte Anleitung ist auf unserer Website zu finden. Der IPA sollte in einem brandsicheren Behälter oder Schrank aufbewahrt werden, wie auf der Abbildung direkt rechts neben den Form Wash L zu sehen. Die Entsorgung gebrauchten IPAs hängt von örtlichen Bestimmungen ab, doch in den meisten Fällen sollte sie durch ein Entsorgungsunternehmen für gefährliche Abfälle erledigt werden.

Recycling von IPA

Bei der Verwaltung von 3D-Druckerflotten stellt sich häufig die Frage der Wiederverwertung von Lösungsmitteln. Je nach den Anforderungen Ihrer Einrichtung sind mehrere Recyclingsysteme verfügbar. Lösungsmittel-Recyclingsysteme verwenden Destillations- und Fraktionierungsverfahren, um gelöste Stoffe aus den Lösungsmittelabfällen zu entfernen, damit der IPA zu einem großen Anteil wieder zum Waschen von Teilen eingesetzt werden kann. Durch die Wiederverwertung von IPA lassen sich die Abfallentsorgungskosten, die Emissionen der Lösungsmittelproduktion und die Anschaffungskosten von IPA reduzieren. Außerdem bietet dies eine größere Kontrolle über den IPA-Bestand und verringert das Risiko von Lieferkettenproblemen.

Spectra Photopolymers (im Besitz von Formlabs) hat in den vergangenen sechs Monaten den CBG Biotech SolvTrue™ S1500 Solvent Recycler verwendet, um IPA wiederzuverwerten, mit dem Teile aus über 100 Form 3 gewaschen werden.

Flottenmanagement, Dashboard und Organisation

Wenn eine so große Anzahl von Druckern zu überwachen ist, noch dazu in zwei verschiedenen Formaten (Desktop und Benchtop), dann ist die richtige Strategie für die Verwaltung und Organisation gefragt. Formlabs hat Hilfsmittel entwickelt, mit denen die Geräte und Verbrauchsmaterialien organisiert sowie Zeitpläne, Garantielaufzeiten und Servicepläne überwacht werden können.

Dashboard: Vereinfachen Sie die Verwaltung mehrerer Drucker

Dashboard verfügt über zahlreiche Funktionen, die das Verwalten mehrerer Drucker vereinfachen. Die Dashboard-Ansicht gibt Auskunft über den Status aller Harzkartuschen in den Druckern – das ist besonders hilfreich, wenn pro Drucker nur ein Material verwendet wird –, damit ganz einfach sichtbar ist, wenn eine Kartusche oder ein Tank ausgetauscht werden muss. Der Status der Garantie und des Serviceplans ist in Dashboard mit dem Seriennamen des Druckers verknüpft, sodass die Verlängerung je nach Bedarf zur jährlichen Routine wird. Mit Dashboard können auch Druckergruppen erstellt werden, die zum Beispiel auf dem Materialtyp, der Quelle des Druckauftrags, dem Bestimmungsort des Druckteils oder jeglichen anderen Kriterien basieren können, die für Ihre Prozesse sinnvoll sind. Dashboard bestimmt dann den Drucker, dem der nächste Druckauftrag zugeteilt werden sollte, und arbeitet die Warteschlange damit so effizient wie möglich ab. Wer eine Warteschlange verwaltet, muss nur sicherstellen, dass Druckaufträge hochgeladen werden und die Drucker für den Start eines Drucks vorbereitet sind, wenn ein Auftrag abgeschlossen wird. Es wird jedoch keine Zeit dafür verwendet, Druckaufträge nach ihrem Rang in der Warteschlange zu beurteilen oder PreForm nach einem Drucker zu durchsuchen, der schon mit dem passenden Material vorbereitet wurde.

Gruppierung von Aufgaben für mehr Effizienz

Eine erfolgreiche Technik, die sowohl von Formlabs' industriellen Kunden als auch von Formlabs' eigenen Druckfarmen angewandt wird, ist die Gruppierung von Aufgaben zur Optimierung des Arbeitsprozesses. Eine einzelne Person kann Gruppen von mehr als 20 Druckern zwar effektiv verwalten, doch wenn Ihr Druckvolumen sich über Hunderte von Teilen pro Tag oder mehr erstreckt, lohnt es sich mehr, Mitarbeitende bestimmten Aufgaben zuzuteilen, statt sie einzelne Druckaufträge über den gesamten Arbeitsablauf hinweg verfolgen zu lassen. An Formlabs' Standort in Ohio, USA, wo täglich Hunderte von Probeteilen produziert werden, sind die Arbeitsaufgaben folgendermaßen aufgeteilt:

- Hochladen der Druckaufträge in die Warteschlange

- Vorbereitung des Druckers für Druckaufträge (Einsetzen/Wechseln von Kartuschen, Konstruktionsplattformen und Tanks nach Bedarf)

- Entfernen der Teile von der Konstruktionsplattform nach Druckabschluss

- Waschen und Nachhärten der Teile

- Qualitätskontrolle und Verpackung der Teile

Diese Aufgabenteilung sorgt dafür, dass weniger Personen für die Handhabung von Druckern und Verbrauchsmaterialien zuständig sind und jede Aufgabe mit frischem Blick und geübten Handgriffen ausgeführt wird. Dieser Arbeitsprozess kann sich besonders bei Projekten der kundenindividuellen Massenfertigung (Mass Customization) lohnen, wie etwa der Personalisierung von Konsumprodukten oder der Fertigung dentaler Anwendungen, wo die Druckteile sich ähneln oder sogar identisch sind und nur minimale Nachbearbeitung oder Druckvorbereitung notwendig ist.

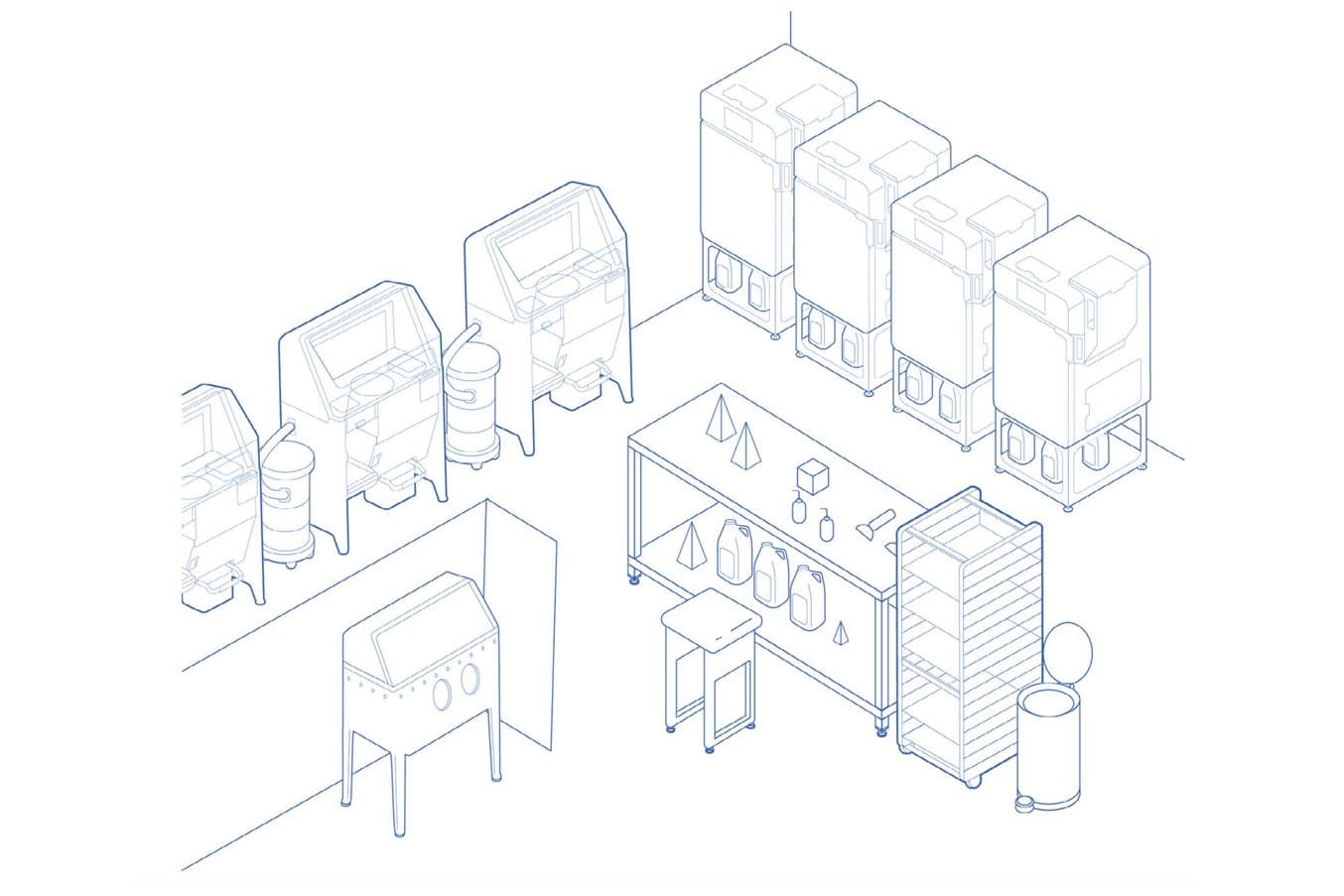

SLS-Druckerflotte auf Produktionsniveau

Ausrüstung:

- 4 SLS-Drucker Fuse 1+ 30W

- 3 Nachbearbeitungsgeräte Fuse Sift

- 2 Industrie-Staubsauger

- 1 Strahlgerät

- 1 Arbeitstisch

- 1 Tablettwagen

- Entsorgungslösung

Gesamtkosten: ca. 135 000 €

Anforderungen an die Räumlichkeiten:

- Abmessungen (B × T × H)

- Fuse 1+ 30W

- 64,5 × 68,5 × 107 cm (mit Ständer 165,5 cm)

- Fuse Sift

- 101,5 × 61,0 × 154,5 cm

- Fuse 1+ 30W

- Separater Raum mit angemessener Belüftung (standardmäßige Büro-Klimatechniksysteme reichen aus)

- 9 eigene Wechselstromkreise

- Lufttemperatur: 18 – 28 °C

Der 3D-Druck Hunderter oder sogar Tausender Teile pro Woche ist mit dem Packalgorithmus und dem selbststützenden Druckbett der SLS-Drucker der Fuse-Serie eine Leichtigkeit. Für Fertigungsdienstleister, Vertragshersteller und Erstausrüster mit individualisierten oder detailreichen Teilen kann sich der 3D-Druck für die Endverwendung lohnen und lässt sich mit dem Arbeitsprozess der Fuse-Serie effizient und kosteneffektiv umsetzen.

Produktivitätssteigerung durch effiziente Packdichte

Einer der größten Vorteile des Drucks mit der Fuse-Serie ist, dass Teile dank des selbststützenden Pulverbetts dieser Technologie vertikal gestapelt oder ineinander verschachtelt gedruckt werden können. Der Packalgorithmus von Formlabs ermittelt, wie sich die Teile am effizientesten in der Konstruktionskammer anordnen lassen, was die Druckzeit beschleunigt und den Materialverbrauch reduziert.

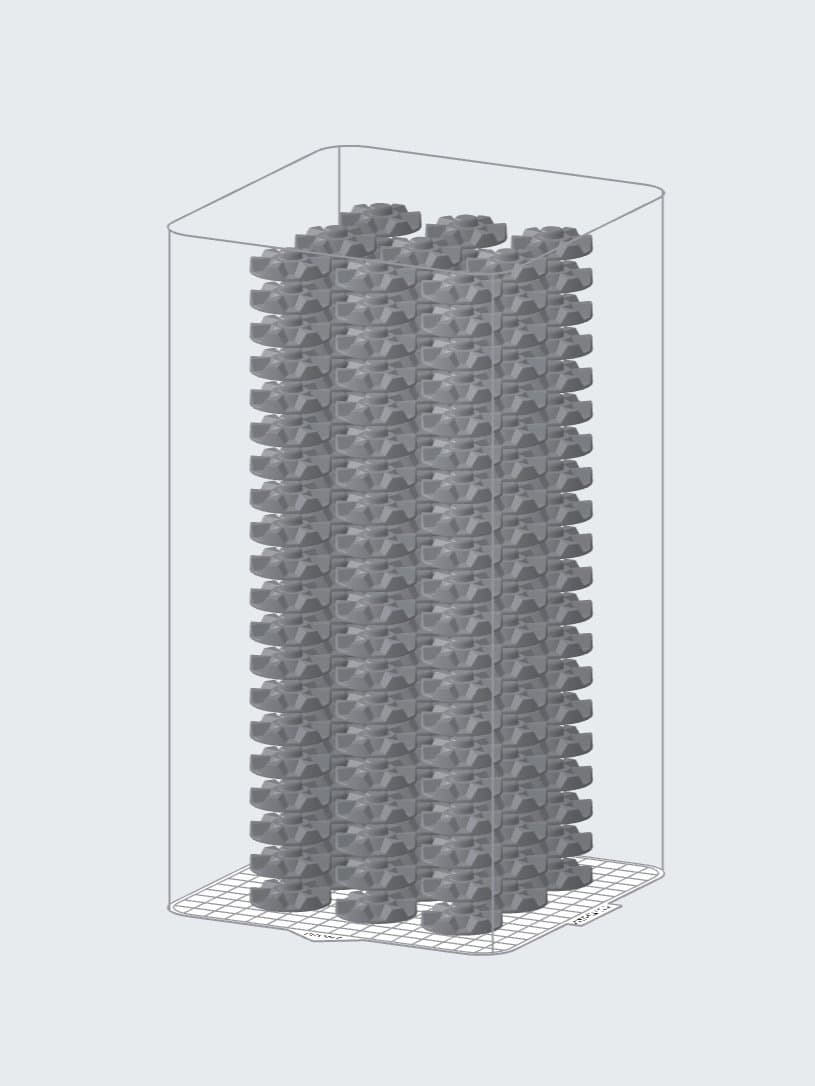

Drehtellerkupplung des Form Cure

Bei diesen 108 Drehtellerkupplungen für den Form Cure ist das Potenzial, das Packoptimierung in Produktionsszenarien bietet, deutlich sichtbar.

Druckzeit vorher: 32 h 14 min

Packdichte vorher: 13 %

Druckzeit nachher: 26 h 35 min

Packdichte nachher: 24 %

Materialersparnis: 5,07 kg - 2,73 kg = 2,34 kg (46 %)

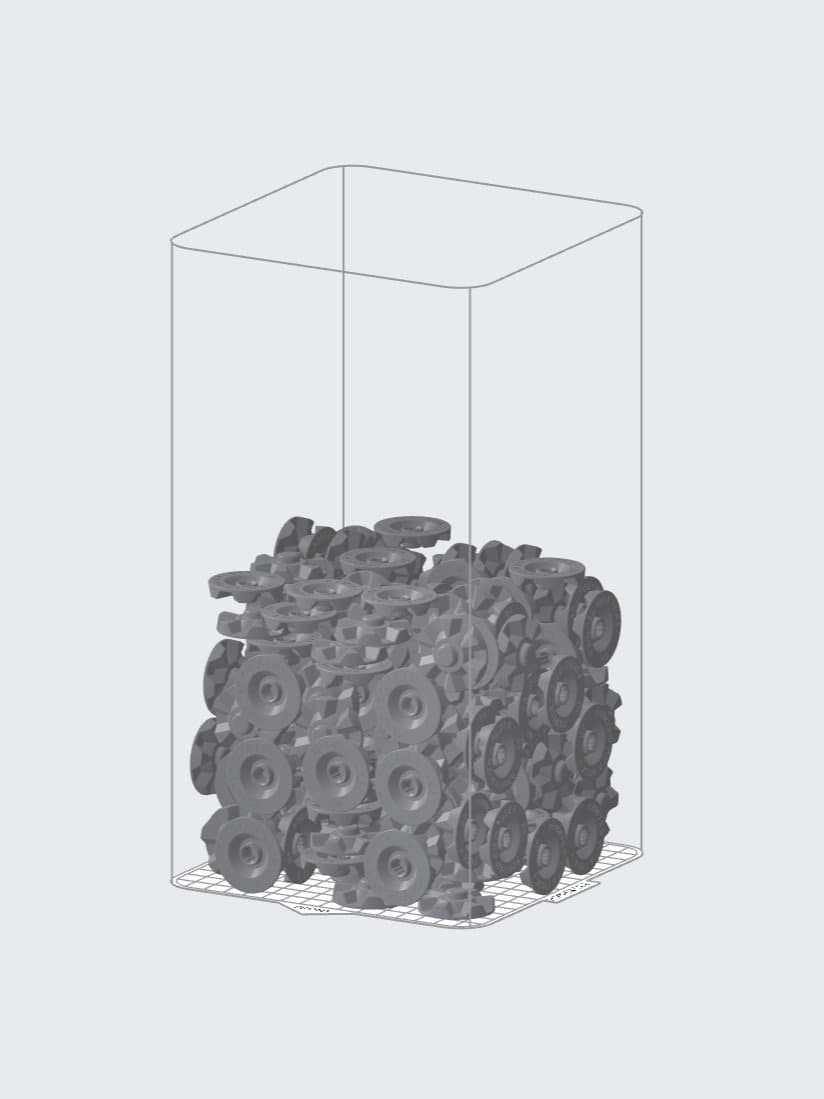

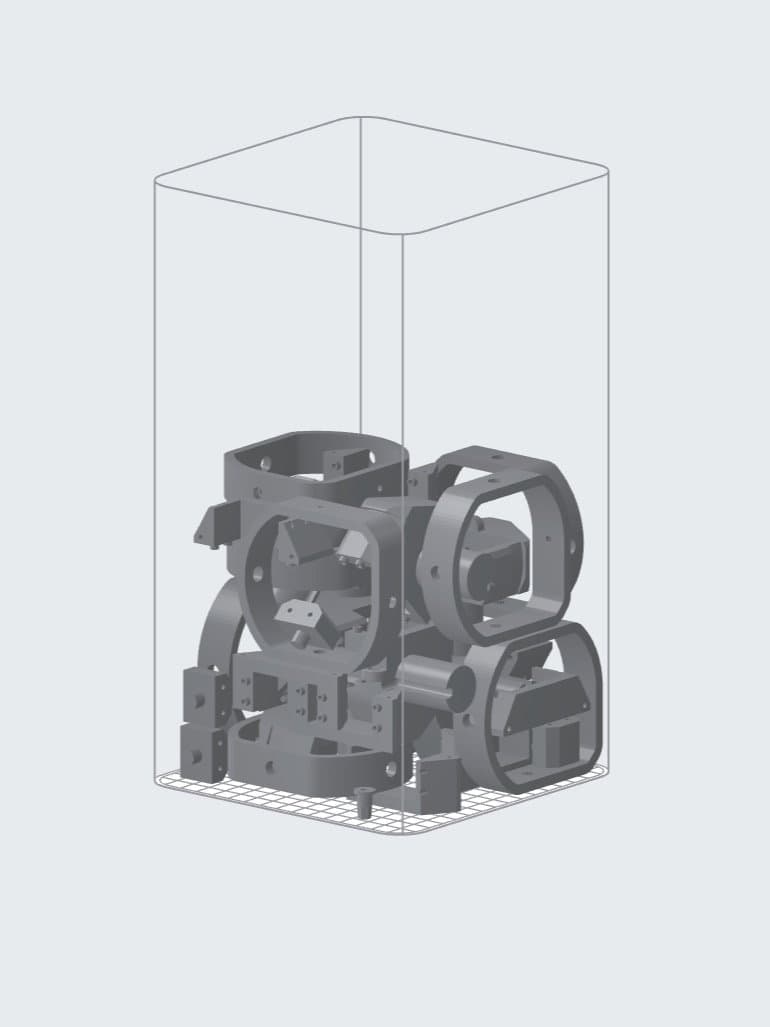

Baugruppen für Lichtsteuerungen

Diese für ein internes Projekt gedruckte Baugruppe zeigt ein Anwendungsszenario, in dem durch die Packoptimierung so schnell wie mühelos eine optimale Teileanordnung erzielt wurde.

Druckzeit vorher: 33 h 34 min

Packdichte vorher: 17 %

Druckzeit nachher: 24 h 12 min

Packdichte nachher: 29 %

Materialersparnis: 5,30 kg - 3,05 kg = 2,25 kg (42 %)

Mit bestimmten Softwaresystemen von Drittparteien lässt sich die Leistung des Packalgorithmus weiter steigern, beispielsweise mit Materialise Magics, das 3D-Modelle ausrichten, Schutzhüllen für empfindliche Teile erstellen, Teile an mehrere Drucker senden und Druckzeitpläne optimieren kann. Für große Flotten von SLS-Druckern kann die Nutzung solcher Softwaresysteme zu weiteren Materialeinsparungen und kürzeren Druckzeiten führen.

Lösung für die Stromzufuhr

Die SLS-Geräte der Fuse-Serie von Formlabs benötigen keine industrielle Stromzufuhr oder komplexe Klimatechniksysteme, wie es bei vielen traditionellen Großformat-Druckern für Pulverbettfusion der Fall ist. Zwar erfordert jeder Drucker einen eigenen Stromkreis, doch der Energieverbrauch liegt weit unter dem vieler typischer Büros oder Werkstätten.

Die Drucker der Fuse-Serie und der Fuse Sift erfordern jeweils einen eigenen Wechselstromkreis mit mindestens 7,5 A bei 230 V (EU) oder 15 A bei 120 V (USA) sowie zuverlässige Erdung. Diese Stromkreise müssen von anderen Geräten getrennt sein, einschließlich aller Lüfter und Staubsauger, Elektrowerkzeuge, Raumheizungen oder sonstiger Großgeräte.

Energiebedarf nach Region:

- NA: 120 V und mindestens 15 A, Steckdose vom Typ NEMA 5-20R

- EU: 230 V und mindestens 7,5 A, Schukosteckdose vom Typ CEE 7/3

- Falls Ihr Sauger mehr als 6 A zieht, benötigt Ihr Fuse Sift einen unabhängigen Stromkreis mit 230 V und 10 A an einer Schukosteckdose vom Typ CEE 7/3.

- GB: 230 V und 13 A, Steckdose vom Typ G BS 1363

Verwaltung mehrerer SLS-Materialien

Die Fuse-Serie bietet mehrere verschiedene Materialien, etwa Nylon (PA), Nylonverbundstoffe, TPU und andere Stoffe, die in der Fertigung bereits bekannt sind. Ein Alleinstellungsmerkmal von Formlabs' SLS-Technologie ist, dass sie das Wechseln zwischen Materialien zulässt: Während bei vielen industriellen SLS-Systemen die Reinigung übermäßig kompliziert ist, können die SLS-Drucker der Fuse-Serie in vier bis sechs Stunden gereinigt und das Material gewechselt werden. Zwar sollte so ein Wechsel nicht zu oft vorgenommen werden, aber dennoch macht diese Option es möglich, sich an Änderungen der Nachfrage anzupassen oder auf die Veröffentlichung neuer Materialien zu reagieren, ohne dass Geräte obsolet werden.

Außerdem ist es dank der Kompaktheit und Erschwinglichkeit der Fuse-Serie einfacher, eine Flotte aufzubauen und zugleich mit mehreren Materialien zu drucken, was zum Beispiel für Fertigungsdienstleister, Produktdesign- und Entwicklungsfirmen sinnvoll sein kann. Zuvor ließ sich die Nutzung seltenerer Materialien wie kohlenstofffaser- oder glasfaserverstärktem Nylon aufgrund der bei über 200 000 € liegenden Kosten traditioneller SLS- oder MJF-Systeme kaum rechtfertigen. Mit der Fuse-Serie ist die Eintrittsbarriere allerdings deutlich niedriger und die Skalierung nach Bedarf wird einfacher.

PreForm und Dashboard üben hier dieselbe Funktion aus wie bei anderen Flotten; die beiden Plattformen ermöglichen es, den Materialverbrauch, den Druckstatus, die Verfügbarkeit von Druckern und Fuse Sifts sowie die Garantie, Servicepläne und Wartungspläne im Auge zu behalten.

SLS-Flotten der Fuse-Serie benötigen keine vergleichbare industrielle Infrastruktur wie viele traditionelle SLS- oder MJF-Geräte. Die Zugänglichkeit und Benutzerfreundlichkeit der Drucker der Fuse-Serie erlaubt eine agile, kostengünstige Fertigung für Unternehmen jeder Größenordnung.

Der 3D-Druck Hunderter oder sogar Tausender Teile pro Woche ist mit dem Packalgorithmus und dem selbststützenden Druckbett der SLS-Drucker der Fuse-Serie eine Leichtigkeit. Für Fertigungsdienstleister, Vertragshersteller und Erstausrüster mit individualisierten oder detailreichen Teilen kann sich der 3D-Druck für die Endverwendung lohnen und lässt sich mit dem Arbeitsprozess der Fuse-Serie effizient und kosteneffektiv umsetzen.

Wartung der Fuse-Serie

Anders als bei den SLA-Druckerflotten von Formlabs gibt es einige regelmäßige Arbeitsschritte, die in bestimmten Abständen durchgeführt werden sollten, um einen optimalen Betrieb der Fuse-Serie zu gewährleisten. Nach jedem Druck sollte überprüft werden, dass die optische Kassette und der IR-Sensor sauber und frei von Hindernissen sind. Selbst bei einer ganzen Flotte von Druckern der Fuse-Serie summiert sich diese 15-sekündige Aufgabe nur zu ein paar Minuten Arbeit. Nach fünf bis zehn Drucken wird empfohlen, die optische Kassette zu reinigen. Wenn regelmäßig gedruckt wird, fallen weitere Aufgaben wie das Reinigen oder Austauschen des Einlassfilters am Fuse Sift an, über die Sie jeweils in Dashboard oder auf dem Touchscreen des Druckers benachrichtigt werden. Die vollständige Liste regelmäßiger Wartungsarbeiten finden Sie auf unserer Website. Selbst mehrere Fuse-Drucker erfordern weitaus weniger Wartung als die Verwaltung nur eines traditionellen SLS- oder MJF-Geräts.

Produktion optimieren mit Flotten von Formlabs

Mit 3D-Druckerflotten lässt sich ein schlanker, agiler Fertigungsprozess erzielen. Den 3D-Druck in die Produktion einzubinden, kann Unternehmen dabei helfen, horrende Kosten für Zerspanung oder Werkzeugbau zu vermeiden und zugleich Kontrolle über ihre eigenen Produktionsmittel zu behalten.

Indem sie ihre Abhängigkeit von externen Auftragsherstellern oder Zulieferern verringern, gewinnen Unternehmen mehr Widerstandsfähigkeit und die Fähigkeit, ihre Tätigkeiten im Falle von Lieferkettenengpässen oder Nachfrageänderungen auf dem Markt anzupassen.

Mithilfe der Drucker und Hilfsmittel von Formlabs können Sie Druckerflotten effektiv verwalten, auch dank unserer effizienten Software-Plattformen und unseres Netzwerks von Kundendienstfachleuten, die Ihnen dabei helfen, Ihre 3D-Druckprozesse auf die Anforderungen Ihres Unternehmens zu optimieren.

Laden Sie unser Whitepaper herunter, um weitere detaillierte Richtlinien zu erhalten und verschiedene mögliche Flottenkonfigurationen kennenzulernen. Oder kontaktieren Sie unser Vertriebsteam, um Ihre eigene Flotte aufzubauen und den ROI für Ihre Produktion zu berechnen.