Kann man Silikon 3D-drucken? Die besten 3D-Drucker für Silikon und Alternativen

Silikon ist ein Synthesekautschuk mit zahlreichen Eigenschaften, die für die Fertigung von Vorteil sind. Seine chemische Struktur ist bemerkenswert flexibel, sodass die chemische Formel für verschiedene Industrieanwendungen angepasst werden kann, beispielsweise für Dichtungen, Verbindungen, Wearables, Medizinprodukte, robotische Greifer, Kochutensilien, thermische und elektrische Isolierung und mehr.

Die meisten Silikonprodukte werden heute mittels Spritzgießen, Formpressen oder Guss hergestellt. Nun da der 3D-Druck sich enorm weiterentwickelt hat, stellen viele die Frage: Kann man Silikonteile 3D-drucken? Die Antwort ist ja!

Silikon hat eine sehr hohe Viskosität, weshalb es sich schwer präzise 3D-drucken lässt. Anders als Photopolymere kann es nicht erhitzt und extrudiert oder mit UV-Licht ausgehärtet werden. Deshalb war der 3D-Druck von Silikon lange Zeit nicht so weit verbreitet wie andere Materialien – doch mittlerweile ist endlich eine erschwingliche Lösung auf dem Markt verfügbar. Viele 3D-Druckverfahren bieten auch Materialoptionen mit silikonähnlichen Eigenschaften. Außerdem können mit 3D-Druck auch Formen für die Produktion von Silikonteilen hergestellt werden, sodass viele der Vorzüge des 3D-Drucks sogar in traditionellen Fertigungsverfahren für Silikon ausgenutzt werden können.

In unserem umfassenden Leitfaden erfahren Sie alles über die verschiedenen Optionen zum 3D-Druck von Silikon, seine Alternativen und wie die additive Fertigung traditionelle Fertigungsprozesse für Silikon unterstützen kann.

Prozesse zum 3D-Druck von Silikon und Alternativen

Silikon-3D-Drucker und die Alternativlösungen lassen sich in drei Kategorien einteilen:

-

Direkter Silikon-3D-Druck: Silikon-3D-Drucker, die mit Materialien aus 100 % reinem Silikon drucken können.

-

3D-Druck mit silikonähnlichen Materialien: Gängige 3D-Druckverfahren für Polymere bieten verschiedene Materialoptionen mit silikonähnlichen Materialeigenschaften, die für bestimmte Anwendungsfälle als Alternative dienen können.

-

Guss oder Umformung von Silikon mit 3D-gedruckten Formen: 3D-gedrucktes Rapid Tooling kann die Lücke zwischen der Prototypenfertigung und der Massenproduktion von Silikonteilen mit traditionellen Fertigungsmethoden überbrücken.

Herstellung von Medizinprodukten aus Silikon

Dieser Leitfaden dient als Entscheidungshilfe bei der Wahl der besten Produktionsmethode für Silikonteile je nach Verwendungszweck und bietet eine Schritt-für-Schritt-Anleitung für den Druck mit Silicone 40A Resin sowie für den Silikonguss mit SLA-3D-gedrucktem Werkzeug (einschließlich zweiteiliger Gussformen sowie Formen für Umspritzung und für das Formpressen).

Direkter 3D-Druck von Silikon

Während die meisten 3D-Drucktechnologien schon seit Jahren oder sogar Jahrzehnten verfügbar sind, war der Silikon-3D-Druck noch lange ein relativ experimentelles Feld, da das Verfahren kompliziert ist. In den letzten paar Jahren haben einige Anbieter Silikon-3D-Drucker auf den Markt gebracht, die jedoch alle bestimmte Einschränkungen aufwiesen und mit immensen Kosten einhergingen (über 100 000 €). Daher waren sie für die meisten Unternehmen und Anwendungsbereiche nicht geeignet.

2023 veröffentlichte Formlabs das neue Silicone 40A Resin, das erste erschwingliche 3D-Druckmaterial aus 100 % reinem Silikon, basierend auf der zum Patent angemeldeten Pure Silicone Technology™. Das Material vereint die exzellenten Materialeigenschaften gegossenen Silikons mit den Vorteilen des 3D-Drucks.

Diese 3D-Druck-Lösung beruht auf dem erschwinglichen (ab 3499 €) und vielseitigen (über 35 weitere fortschrittliche Materialien) Ecosystem des SLA-3D-Druckers Form 4, mit dem sich Teile aus 100 % Silikon innerhalb von Stunden betriebsintern herstellen lassen.

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie selbst die Qualität von Formlabs. Wir senden Ihnen einen kostenlosen Probedruck aus Silicone 40A Resin an Ihren Arbeitsplatz.

Dank ihrer Shore-Härte von 40A, Bruchdehnung von 230 % und der Reißfestigkeit von 12 kN/m eignen sich Teile aus Silicone 40A Resin ideal für Anwendungen, die Biegsamkeit und Haltbarkeit auch bei wiederholtem Dehnen, Biegen und Stauchen erfordern. 3D-gedruckte Teile aus Silicone 40A Resin verfügen über eine Rückprallelastizität von 34 % und erstklassige chemische und thermische Beständigkeit (-25 °C bis 125 °C), bilden feine Details ab einer Größe von 0,3 mm ab und eignen sich auch zur Umsetzung komplexer Formen, die mit traditionellen Fertigungsmethoden nur schwer erreicht werden können.

Der direkte Silikon-3D-Druck mit Silicone 40A Resin ist die ideale Lösung für eine Vielzahl von Anwendungen, vom Rapid Prototyping bis hin zu Fertigungshilfen, Werkzeug und Kleinserienfertigung oder Einzelanfertigungen.

Teile aus Silicone 40A Resin eignen sich ideal für folgende Anwendungen:

- Rapid Prototyping, Beta-Tests und Validierungsphasen des Produktentwicklungszyklus von elastomerischen Konsumgütern, Automobilbauteilen und industriellem Zubehör wie Verbindern, Ösen, Aktuatoren, Tastaturen und Uhrenarmbändern.

- Kosteneffiziente Fertigung von kleinen Stückzahlen oder Einzelanfertigungen von Endverbrauchsteilen für Innenräume wie z. B. Dichtungen.

- Hochwertige, langlebige Maßanfertigung von Fertigungshilfsmitteln und Werkzeugen wie flexiblen Gussformen, Halterungen, Vorrichtungen und Maskierungshilfsmitteln.

- Komponenten von Medizinprodukten, patientenspezifische Prothesen und audiologische Anwendungen.

- Teile mit komplexer Geometrie, die mit konventionellen Verfahren schwer umzusetzen sind.

Einführung in Silicone 40A Resin

In diesem Webinar führt Sie unser Expertenteam für 3D-Druck durch die zentralen Vorteile und Anwendungsbereiche von Silicone 40A Resin und stellt die Materialeigenschaften und den Arbeitsprozess dieses Kunstharzes vor.

FINIS nutzte 3D-gedruckte Silikondichtungen und Druckknöpfe bei der Fertigung funktionaler Prototypen seiner neuen intelligenten Schwimmbrille.

Das Produktentwicklungsteam bei FINIS, Inc. hat in gerade einmal acht Stunden für nur 10 € pro Stück Dichtungen für Schwimmbrillen 3D-gedruckt, die nahezu Produktionsqualität hatten. Damit blieb das Team deutlich unter seinen üblichen Ausgaben von über 1000 € und der dreiwöchigen Durchlaufzeit, die beim ausgelagerten Urethanguss zu erwarten ist. Die Wasserdichtigkeit der 3D-gedruckten Silikondichtungen wurde in einem Schwimmbecken ausgiebig getestet, wodurch das Team seine Produktentwicklung verkürzen konnte.

Individuelle Dichtungen von Dorman Products, die aus Silicone 40A Resin 3D-gedruckt wurden.

Dorman Products ist ein Hersteller von Automobilteilen für den Aftermarket mit hundertjähriger Vergangenheit und hat den 3D-Druck von Silikon eingesetzt, um individuelle Dichtungen für Druckprüfungen von neuen Produkten herzustellen. Früher wurden diese Dichtungen mithilfe von Metallformen in einer Dornpresse ausgeschnitten, doch dank des Wechsels zum 3D-Druck konnte das Team seine Durchlaufzeiten und Kosten drastisch reduzieren, besonders in Anbetracht dessen, dass Hunderte neuer Komponenten zu testen waren.

Verbinderdichtungen von HGM Automotive Electronics, die aus Silicone 40A Resin 3D-gedruckt wurden.

HGM Automotive Electronics ist ein spezialisierter Hersteller von Getriebesteuerung, der mittels ausgiebiger chemischer und mechanischer Tests demonstrierte, dass die Druckteile aus Silicone 40A Resin über ausgezeichnete mechanische Eigenschaften und chemische Beständigkeit verfügen, ähnlich wie die spritzgegossenen Silikone, die früher zum Einsatz kamen. Nach sechs Wochen thermischer Zyklen in einem Motorraum unter Betriebsbedingungen und zusätzlichen Prüfungen in Kontakt mit chemischen Flüssigkeiten wurden die 3D-gedruckten Teile aus Silicone 40A Resin für die Nutzung in Automobilkomponenten für die Endverwendung qualifiziert.

3D-Druck mit silikonähnlichen Materialien

Einer der Hauptgründe, weshalb Hersteller auf Silikon zurückgreifen, ist seine Elastizität und Flexibilität, die eine große Bandbreite an Anwendungsbereichen eröffnen.

Die Shore-Härte von Silikonen liegt im Allgemeinen zwischen 10A und 80A. Mit gängigen 3D-Druckverfahren für Polymere wie Schmelzschichtung (FDM), Stereolithografie (SLA) und selektives Lasersintern (SLS) sind zahlreiche Materialien in diesem Härtebereich verfügbar, die Silikon in anderen wichtigen Eigenschaften unterschiedlich stark ähneln. Relevante Materialeigenschaften sind hierbei die Haltbarkeit, Wärmebeständigkeit, UV-Beständigkeit, Lebensmittelechtheit, Biokompatibilität sowie Farboptionen und Lichtdurchlässigkeit.

FDM-Materialalternativen zu Silikon

Beim FD-3D-Druck sind Elastomere wie thermoplastische Polyurethane (TPU) und thermoplastische Elastomere (TPE) die flexibelsten Materialien, die als Alternative zu Silikon dienen können. Diese Materialien sind in den Shore-Härten 45A bis 90A erhältlich, womit der obere Abschnitt der Härteskala von Silikon abgedeckt ist.

Die Vorteile dieser Alternativen liegen im grundsätzlich erschwinglichen Preis von FDM-3D-Druckern und den zugehörigen Materialien. Nachteile ergeben sich jedoch aus der niedrigen Präzision und Maßgenauigkeit, der geringen Auflösung, Qualität und Festigkeit der Teile sowie der eingeschränkten Gestaltungsfreiheit. All diese Faktoren mindern die Praxistauglichkeit der Teile. Silikonähnliche FDM-Materialien sind für gewöhnlich weniger robust als standardmäßiges Silikon, sind nicht lebensmittelecht, haben eine geringere Wärmebeständigkeit und bieten weniger Optionen hinsichtlich Farbe und Lichtdurchlässigkeit. Sie können jedoch biokompatibel und hautverträglich sein.

SLA-Materialalternativen zu Silikon

Der Stereolithografie-3D-Druck ist aufgrund seiner hohen Präzision und der breiten Palette an Materialien bei Fachleuten sehr beliebt. SLA-3D-Druck bietet zahlreiche Alternativen zu Silikon, die es Herstellern ermöglichen, Prototypen silikonähnlicher Teile oder sogar Endverbrauchsteile zu fertigen, die über die Flexibilität, Elastizität und Robustheit von Silikon verfügen. SLA-Teile bieten die glatteste Oberflächenbeschaffenheit und ein höheres Maß an Gestaltungsfreiheit als FDM.

Silikonähnliche, flexible Kunstharze für den 3D-Druck sind im Allgemeinen weniger robust als Standard-Silikon, nicht lebensmittelecht, nicht biokompatibel (aber möglicherweise hautverträglich) und haben eine geringere thermische Beständigkeit. Silikonähnliche SLA-Materialien können lichtdurchlässig sein und können auch in verschiedenen Farben gefärbt werden.

SLA-3D-Druck bietet zahlreiche Alternativen zu Silikon, die es möglich machen, Prototypen silikonähnlicher Teile oder sogar Endverbrauchsteile zu fertigen.

Die Verfügbarkeit spezifischer Materialien hängt vom Druckermodell ab, doch für gewöhnlich können Materialien mit einer Shore-Härte von 30A bis 90A eingesetzt werden. Unter den SLA-Druckmaterialien von Formlabs gibt es folgende Materialalternativen für Silikon:

-

Elastic 50A Resin ist ein weiches Material und eignet sich dadurch für die Prototypenfertigung von Teilen, die normalerweise mit Silikon hergestellt werden. Dank der Shore-Härte 50A ist es ideal für Teile, die wiederholt gebogen, gedehnt und gestaucht werden können, ohne dass es zu Rissen kommt, und dann schnell ihre ursprüngliche Form wieder annehmen. Elastic 50A Resin ist die richtige Wahl für Anwendungen wie Wearables (Riemen), dehnbare Gehäuse und Hüllen, stauchbare Knöpfe und Weichgewebeanatomiemodellen im medizinischen Bereich.

-

Flexible 80A Resin ist ein starres Material mit weicher Haptik und einer Shore-Härte von 80A, das die Flexibilität harter Silikone oder auch Gummi und TPU simuliert. Flexible 80A Resin bietet eine Balance aus Weichheit und Festigkeit und kann auch wiederholte Biegung, Dehnung und Kompression aushalten. Es eignet sich ideal für die Prototypenfertigung von Teilen wie Griffen, Überzügen, Dämpfungen, Dichtungen, Stoßdämpfern und Masken, oder auch für Anatomiemodellen von Knorpeln, Sehnen und Bändern in der Gesundheitsbranche.

- Obwohl es leicht über dem Härtebereich von Silikonmaterialien liegt, stellt Rebound Resin mit einer Shore-Härte von 86A ein elastisches 3D-Druckmaterial dar, das einzigartige Eigenschaften für Endverwendungsfälle bietet. Mit der fünffachen Reißfestigkeit, der dreifachen Zugfestigkeit und der doppelten Dehnung anderer Elastomere für die Serienproduktion eignet sich Rebound Resin perfekt für den 3D-Druck federnder, widerstandsfähiger Teile. Seine hohe Dehnungsfestigkeit macht Rebound Resin zum perfekten Material für dehnbare Teile mit guter Haptik wie z. B. Griffe. Es ist fest genug, um dauerhafter Kompression und Spannung standzuhalten, und eignet sich daher hervorragend für die Herstellung langlebiger komplexer Dichtungen.

Schuhe von New Balance mit Rebound Resin sind bereits auf dem Markt und werden auf der ganzen Welt getragen. Rebound Resin hält den Elementen stand und kann täglich bei allen Wetterbedingungen eingesetzt werden. Es verfügt somit über bessere Leistung und längere Lebensdauer als herkömmliche Materialien.

Fordern Sie einen kostenlosen silikonähnlichen SLA-Probedruck an

Sehen und fühlen Sie selbst die Qualität von Formlabs, mit einem SLA-3D-Druckteil aus Elastic 50A Resin oder Flexible 80A Resin mit silikonähnlichen Eigenschaften. Wir senden Ihnen einen kostenlosen Probedruck an Ihren Arbeitsplatz.

SLS-Materialalternativen zu Silikon

Selektives Lasersintern (SLS-3D-Druck) ist das häufigste additive Fertigungsverfahren für Industrieanwendungen. Zusätzlich zu hoher Genauigkeit und einem hohen Durchsatz bietet es fast uneingeschränkte Gestaltungsfreiheit, da die Teile beim Drucken durch ungesintertes Pulver gestützt werden, sodass keine zusätzlichen Stützstrukturen erforderlich sind.

SLS-Materialien mit silikonähnlichen Eigenschaften sind unter anderem TPU, TPE und TPA, die Shore-Härten im Umfang von 45A bis 90A bieten. Die Verfügbarkeit der jeweiligen Materialien ist vom Druckermodell abhängig.

Für Formlabs' SLS-3D-Drucker der Fuse-Serie ist TPU 90A Powder ein belastbares Elastomer zur Herstellung widerstandsfähiger Produkte mit unvergleichlicher Gestaltungsfreiheit und Mühelosigkeit. Mit seinem Gleichgewicht zwischen hoher Bruchdehnung und erhöhter Reißfestigkeit eröffnet TPU 90A Powder die Möglichkeit, flexible, hautverträgliche Prototypen und Endverbrauchsteile zu produzieren, die den Ansprüchen des täglichen Gebrauchs standhalten – und zwar bei niedrigen Stückkosten. TPU 90A Powder eignet sich ideal für die Prototypenentwicklung sowie für die Produktion von Wearables, weichen Elementen, Polsterung, Dämpfern, Greifern, Dichtungen, Sohlen, Schienen, Orthesen, Prothesen und mehr für die Endverwendung.

Mit silikonähnlichen SLS-Materialien produzierte Teile sind maßgenau, haltbar, abrasions- und verschleißbeständig und bieten die höchste Temperaturbeständigkeit aller drei 3D-Druckverfahren für Kunststoffe. Nach der Nachbearbeitung können sie biokompatibel, hautverträglich und lebensmittelecht sein. Der Nachteil besteht jedoch darin, dass die Optionen bezüglich Farben und Lichtdurchlässigkeit beim SLS-Druck beschränkt sind und sich dünnwandige Designs während des Abkühlens verziehen können.

Fordern Sie einen kostenlosen silikonähnlichen SLS-Probedruck an

Sehen und fühlen Sie selbst die Qualität von Formlabs, mit einem SLS-3D-Druckteil aus TPU 90A Powder mit silikonähnlichen Eigenschaften. Wir senden Ihnen einen kostenlosen Probedruck an Ihren Arbeitsplatz.

Guss oder Umformung von Silikon mit 3D-gedruckten Formen

Möchten Sie lieber reine Silikonteile mit einzigartigen Eigenschaften (unterschiedlicher Härte, Farbe etc.) fertigen, kann der 3D-Druck dabei helfen, die Brücke zwischen der Prototypenfertigung und der Massenproduktion mit traditionellen Fertigungsmethoden zu schlagen.

Die Verfahren Spritzguss, Thermoformen, Formpressen und Silikonguss nutzen allesamt Formen, um Produkte aus Silikon herzustellen. Der Werkzeugbau ist jedoch mit hohen Vorabkosten und wochen- oder monatelangen Durchlaufzeiten von Dienstleistern verbunden, was die Produktentwicklung und damit die Markteinführung verlangsamt.

Betriebsinternes Rapid Tooling als Teil der Produktentwicklung gibt Unternehmen die Möglichkeit, das Design und die Materialwahl zu validieren, bevor sie zur Serienproduktion übergehen. Außerdem lassen sich damit individualisierte Endverbrauchsteile oder Sondereditionen herstellen.

Wie man Silikonteile mit 3D-gedrucktem Werkzeug produziert

In diesem Webinar stellen wir ihn ein detailliertes Beispiel eines Umspritzvorgangs durch Schwerkraftguss vor, bei dem die Form aus Formlabs' Clear Resin gedruckt wurde. Wir besprechen auch die Auswahl der richtigen Form für Ihre Anwendung, die Kompatibilität von Silikon und Kunstharz und bewährte Praktiken beim Silikonguss.

Leitfaden zum Rapid Tooling

In diesem Whitepaper sprechen wir über die Kombination von Rapid Tooling mit traditionellen Herstellungsverfahren wie Spritzguss, Thermoformen oder anderen Gießverfahren.

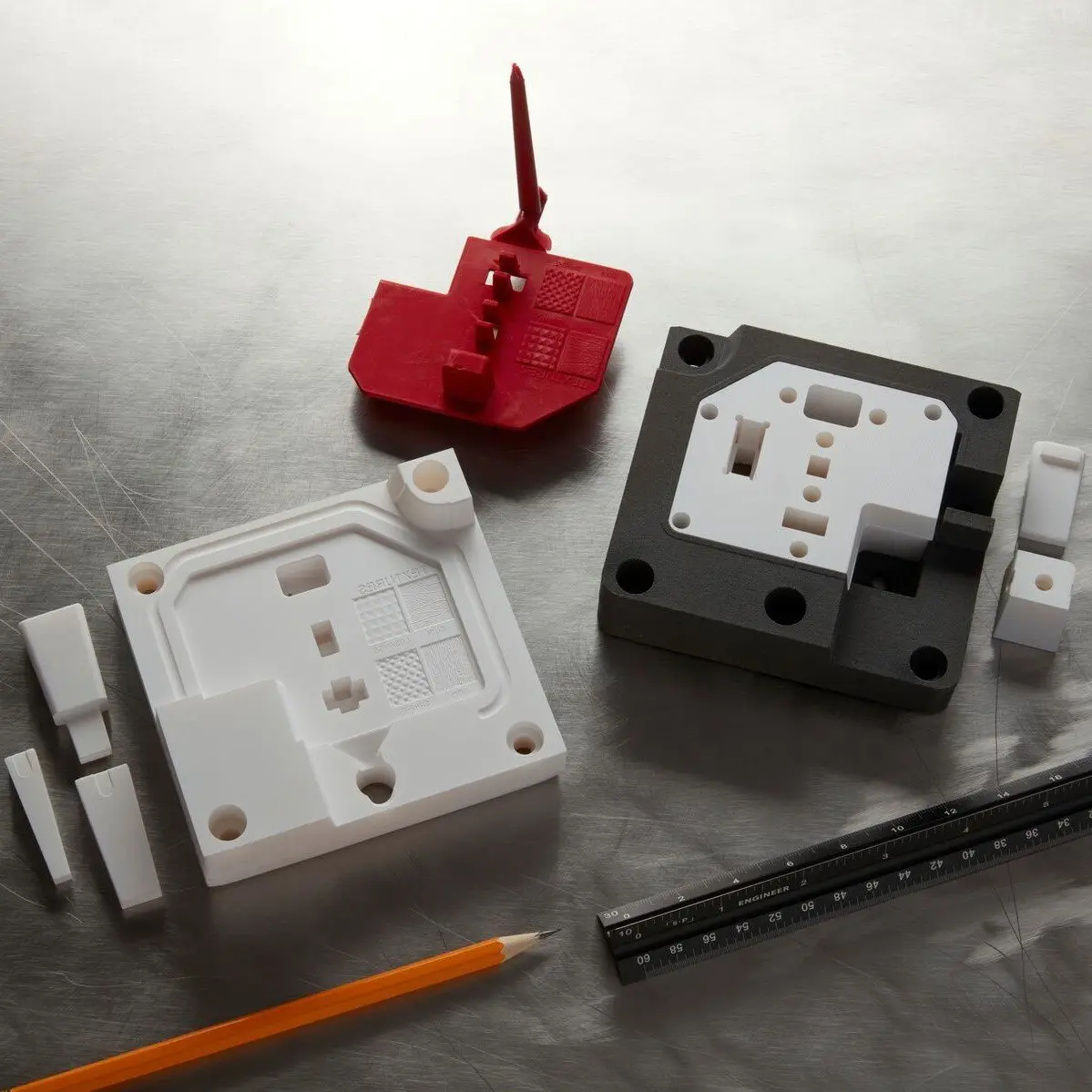

Das Team von Googles Advanced Technology and Projects (ATAP) nutzte bei der Feineinstellung der Werkzeuge in der Fabrik 3D-gedruckte Nachbildungen oder Ersatzeinsätze anstelle umspritzter elektronischer Baugruppen. Es konnte seine Kosten um über 100 000 $ senken und seine Testzyklen von drei Wochen auf drei Tage verkürzen. Der Schlüssel dazu war die Kombination von 3D-Druck und Insert-Molding. Mit dem 3D-Druck von Testkomponenten anstelle der Verwendung teurer Elektronik von einem externen Zulieferer sparte das Team von Google ATAP sowohl Zeit als auch Geld.

Das Start-up Dame Products mit Sitz in Brooklyn entwirft Produkte für die Gesundheits- und Wellnessbranche. Das Team setzt Insert-Molding ein, um die interne Hardware von Beta-Prototypen für Kunden in Silikon einzufassen. Zur Produktreihe von Dame Products gehören komplexe ergonomische Geometrien, die jeweils komplett von hautverträglichem Silikon in leuchtenden Farben umschlossen sind.

Dame Products setzt Insert-Molding ein, um die interne Hardware von Beta-Prototypen für Kunden in Silikon einzufassen.

Insert-Molding mit Silikon ist auch für die Fertigung von Endverbrauchsteilen in Kleinserien die ideale Wahl. Psyonic, ein Hersteller fortschrittlicher Prothesen, nutzt dieses Verfahren, um Finger für Handprothesen zu produzieren, die aus einem mit Silikon umspritzten festen, 3D-gedruckten Kern bestehen. Der Robotik-Hersteller RightHand Robotics wiederum stellt mit demselben Prozess Greifer für seine Roboter her.

Psyonic nutzt das Insert-Molding mit Silikon, um Finger für seine Handprothesen zu fertigen.

3D-gedrucktes Rapid Tooling kann auch beim Formpressen zur Produktion von Thermoplast-, Silikon-, Gummi- oder Verbundwerkstoffteilen dienen. Die Produktentwickler beim Küchenutensilienhersteller OXO nutzen 3D-Druck zur Prototypenentwicklung gummiartiger Teile wie Dichtungen, wobei sie 3D-gedruckte Gesenke zum Formpressen von Zwei-Komponenten-Silikon einsetzen.

3D-Druck ist eine schnelle und billige Methode zur Anfertigung von Formpressgesenken.

Herstellung von Silikonteilen mit 3D-gedruckten Werkzeugen

Dieser Bericht bietet eine schrittweise Anleitung zu 3D-gedruckten Formwerkzeugen für die Produktion von Silikonteilen, einschließlich bewährter Praktiken beim Formendesign und Fallstudien von Kunden.

Auch das Gießen ist ein beliebtes Verfahren zur Herstellung von Silikon- und Kunststoffteilen für die Gesundheitsbranche, die Audiologie, lebensmittelechte Anwendungen und mehr.

Das Medizintechnikunternehmen Cosm fertigt patientenspezifische Pessare für Patientinnen mit Beckenbodenstörungen. Die Formen werden auf einem SLA-3D-Drucker gedruckt. Anschließend wird biokompatibles Silikon in medizinischer Qualität eingespritzt, um das Teil herzustellen. Dank Rapid Tooling aus dem 3D-Drucker erstellt das Unternehmen maßgefertigte Teile ganz ohne die hohen Kosten traditioneller Werkzeugbestückung.

Patientenspezifisches Pessar, hergestellt mit Silikonguss

Die Herstellung maßgefertigter Otoplastiken mithilfe von 3D-Druck hat die Audiologie revolutioniert. Zu den Anwendungen gehören Hörgeräte, Gehörschutz und maßgeschneiderte Ohrhörer. Die digitale Fertigung bietet im Vergleich zum traditionellen Formenbau bessere Kontrolle und Genauigkeit. Dadurch treten erheblich weniger Fehler auf und es sind weniger Überarbeitungen erforderlich.

Die verschiedenen Schritte maßgefertigter Ohrpassstücke mithilfe von Otoplastiken aus Silikon.

3D-Druck weicher personalisierter Otoplastiken

Gehen Sie Schritt für Schritt durch den Prozess zur kostengünstigen Herstellung maßgefertigter Silikon-Otoplastiken mit einem 3D-Drucker von Formlabs und unserem Standard-Kunstharz Clear Resin.

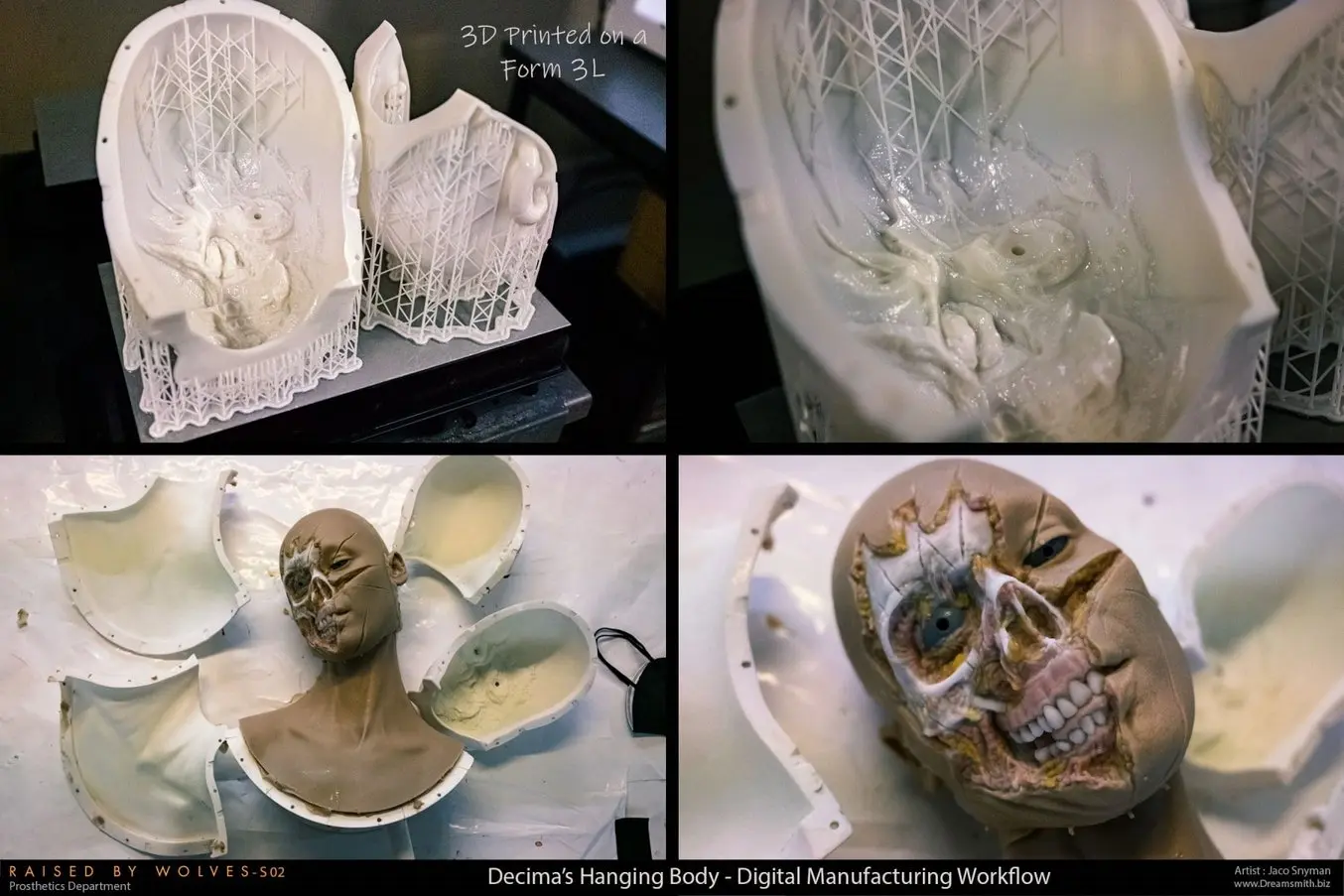

Auch in der Unterhaltungsindustrie kommt das Silikongussverfahren zum Einsatz. Jaco Snyman, Gründer des preisgekrönten Dreamsmith Studios für prothetische Make-up-Effekte und Requisitenherstellung, nutzte eine breite Palette dieser Techniken für die SciFi-Serie „Raised by Wolves“. Unter voller Ausnutzung des großen Fertigungsvolumens von Formlabs' großformatiger Kunstharz-3D-Drucker Form 3L erstellte Snyman eine hyperrealistische Silikonnachbildung des Körpers einer Schauspielerin, Silikonmasken für die Besetzung, lebensgroße Dummys und mehr.

Die Herstellung einer hyperrealistischen Silikon-Nachbildung des Gesichts einer Schauspielerin, mit digital entworfenen und auf dem Form 3L 3D-gedruckten Formen.

Umgekehrt können auch Formen aus Silikonmaterialien hergestellt werden, um verschiedene andere Materialien umzuformen. Lesen Sie unseren Leitfaden, um alles über die Herstellung von Silikonformen zu erfahren.

Prozesse zum 3D-Druck von Silikon und Alternativen im Vergleich

| DIREKTER SILIKON-3D-DRUCK (SLA) | FDM-3D-Druck wählen | SLA-3D-Druck | SLS-3D-Druck | Guss oder Umformung von Silikon mit 3D-gedruckten Formen | |

|---|---|---|---|---|---|

| Genauigkeit | ★★★★★ | ★★★☆☆ | ★★★★★ | ★★★★★ | ★★★★★ |

| Oberflächenbeschaffenheit | ★★★★★ | ★★★☆☆ | ★★★★★ | ★★★★☆ | ★★★★★ |

| Gestaltungsfreiheit | ★★★★☆ | ★★★☆☆ | ★★★★☆ | ★★★★★ | ★★★☆☆ |

| Benutzerfreundlichkeit | ★★★★☆ | ★★★☆☆ | ★★★★★ | ★★★★☆ | ★★★★★ |

| Materialien | Silikone | TPU, TPE | Firmeneigene Kunstharze | TPU, TPE, TPA | Silikone |

| Härtegrad | Shore-Härte 40A | Shore-Härte 45A bis 90A | Shore-Härte 30A bis 90A | Shore-Härte 90A | Shore-Härte 10A bis 80A |

| Preis | Professionelle SLA-3D-Drucker kosten etwa 2500 € bis 10 000 € und großformatige Kunstharz-3D-Drucker etwa 5000 € bis 25 000 €. | Billigdrucker und 3D-Drucker-Kits beginnen bei wenigen 100 Euro. Desktop-3D-Drucker im mittleren Preisbereich mit höherer Qualität gibt es ab ca. 2000 € und industrielle Systeme sind ab ca. 15 000 € erhältlich. | Professionelle SLA-3D-Drucker kosten etwa 2500 € bis 10 000 € und großformatige Kunstharz-3D-Drucker etwa 5000 € bis 25 000 €. | Industrielle SLS-3D-Drucker im Benchtop-Format beginnen bei unter 30 000 € für den Drucker und 60 000 € für das komplette Ecosystem, einschließlich Pulververwaltungs- und Reinigungsstationen. Konventionelle industrielle SLS-Drucker beginnen bei etwa 200 000 €. | Druckerpreise genau wie beim SLA-3D-Druck. Sonstige Kosten hängen vom Fertigungsverfahren ab. |

| Vorteile | Nutzt echtes Silikon Robust und verschleißbeständig Thermisch und chemisch beständig Erschwinglich Hohe Genauigkeit Glatte Oberflächenbeschaffenheit Einfach zu verwenden Kann biokompatibel sein | Kostengünstig Biokompatibilität möglich | Erschwinglich Hohe Genauigkeit Glatte Oberflächengüte Benutzerfreundlich Kann durchsichtig und farbig sein Kann biokompatibel sein | Robust und verschleißbeständig Gestaltungsfreiheit Keine Stützstrukturen nötig Kann biokompatibel sein | Nutzt echtes Silikon Robust und verschleißbeständig Thermisch und chemisch beständig Erschwinglich Hohe Genauigkeit Glatte Oberflächenbeschaffenheit Kann biokompatibel und lebensmittelecht sein |

| Nachteile | Eingeschränkte Materialoptionen | Geringe Genauigkeit und Auflösung Eingeschränkte Gestaltungsfreiheit Eingeschränkte Robustheit Eingeschränkte Materialoptionen | Eingeschränkte Materialoptionen Eingeschränkte Robustheit | Eingeschränkte Materialoptionen Raue Oberflächenbeschaffenheit | Arbeitsintensiver Prozess |

| Ideal für | Funktionales Prototyping Fertigungshilfsmittel und Werkzeug Formenbau (weiche Formen) Endverbrauchsteile | Prototypen kleiner Teile | Funktionales Prototyping Formenbau (Modelle und feste Formen) | Funktionsfähige Prototypen Endverbrauchsteile | Funktionsfähige Prototypen Endverbrauchsteile |

Die Wahl des richtigen 3D-Druckverfahrens für Silikon oder von Alternativen

Der direkte 3D-Druck von Silikon ist nun endlich zugänglich und es gibt auch verschiedene alternative Wege, die Vorteile des 3D-Drucks bei der Herstellung von Teilen aus Silikon oder silikonähnlichen Materialien auszunutzen.

Fordern Sie einen kostenlosen Probedruck aus Silicone 40A Resin oder Formlabs' flexiblen und elastischen SLA-Materialien an oder sprechen Sie noch heute mit unserem Expertenteam, um die richtige Lösung für Ihre Anwendung zu finden.

Fordern Sie einen kostenlosen Probedruck aus unseren flexiblen und elastischen SLA-Materialien an oder sprechen Sie noch heute mit unserem Expertenteam, um die richtige Lösung für Ihre Anwendung zu finden.