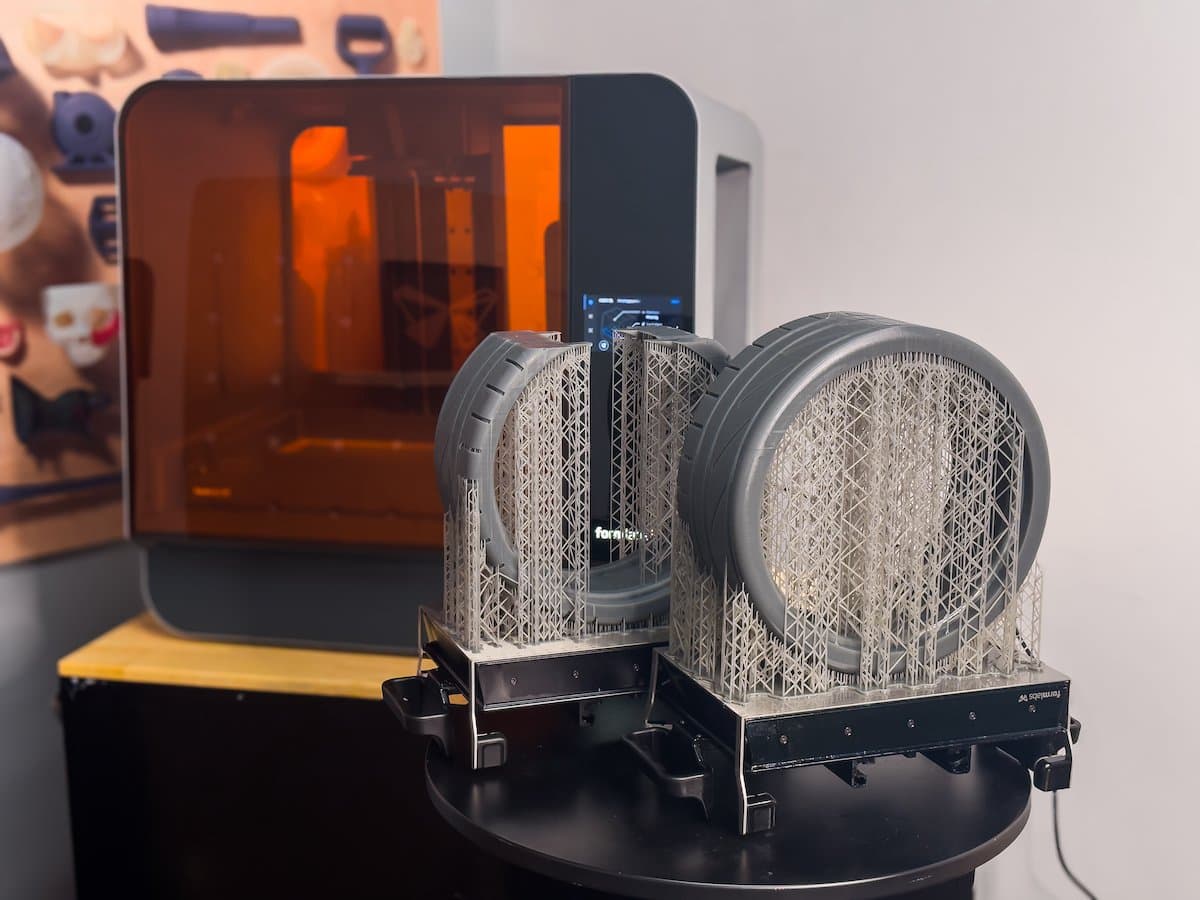

Fuse-Serie bricht ihren Rekord bei der Druckzeit und SLA-Druck erklimmt neue Höhen

Formlabs' neuestes Softwareupdate, PreForm 3.34.0, beinhaltet mehrere neue Funktionen, die sowohl beim 3D-Druckverfahren Stereolithografie (SLA) als auch beim selektiven Lasersintern (SLS) neue Horizonte eröffnen.

Mit den Updates rückt der tagtägliche, rekordschnelle Druck voller Konstruktionskammern mit dem Fuse 1+ 30W in Reichweite – dank 25 % schnelleren Druckgeschwindigkeiten als mit früheren Softwareversionen, was mehr als der dreifachen Geschwindigkeit des ursprünglichen Fuse 1 entspricht. So lassen sich heute 95 % der maximal gepackten Druckaufträge mit Nylon 12 Powder in unter 14 Stunden abschließen, während typische Druckaufträge lediglich sieben Stunden benötigen.

Zusätzlich zur 25%igen Schnelligkeitssteigerung der Fuse-Serie beinhaltet das Update neue Parameter für das Fertigungsvolumen der Serie Form 3, die die maximale Druckteilhöhe für Desktop-SLA-Drucker um 4 % und für Benchtop-Drucker um 7 % vergrößern. Auch neue Prozessupdates unterstreichen unser Engagement zur ständigen Verbesserung unserer Plattformen für Pulver- und Kunstharz-3D-Druck.

Nicht nur unsere Kunden genießen dank 3D-Druck die Freiheit zur konstanten Iteration, sondern auch wir sind uns dessen bewusst, wie wichtig kontinuierliche Verbesserungen für den Erfolg eines jeden Produktes sind – auch für unseres. Durch die Einholung und Umsetzung von Kundenfeedback stellt Formlabs sicher, dass unsere Drucker stets leistungsstarke, zuverlässige Werkzeuge bleiben und perfekt zum realen Druckbetrieb unserer Kunden passen, mit dem sie ihre Ideen Wirklichkeit werden lassen.

Fuse 1+ 30W führend im SLS-Druck durch neue Geschwindigkeitssteigerung

PreForm 3.34.0 macht den SLS-Druckprozess noch schneller und effizienter, durch 25 % kürzere Druckzeiten als in der vorigen Softwareversion, womit der Fuse 1+ 30W doppelt so schnell ist wie alle anderen Benchtop-SLS-Drucker. Das erspart SLS-Kunden eine Menge Wartezeit auf Druckteile und sichert ihnen mehr Zeit für Design, Prüfung und sonstige höherwertige Aufgaben.

Das Softwareupdate verbessert die Druckgeschwindigkeit durch eine Steigerung der Effizienz der Laserabtastung, während dieser sich über die oberste Pulverschicht bewegt, um einen Querschnitt der gewünschten Geometrie zu versintern.

Bisher bearbeitete der Laser jeden Abschnitt linear, indem er sich von links nach rechts bewegte, anhielt, zurückfuhr und dann mit derselben Bewegung von Neuem begann. Auch Formen, die durch dazwischenliegende Leerräume voneinander getrennt waren, wurden nach diesem linearen Schema gesintert, was jedoch bedeutete, dass der Laser bei jeder Bewegung von links nach rechts anhalten musste, um Leerräume zu überspringen, wie auch am Ende jeder Linie.

Während der Pausen des Lasers über Leerräumen bzw. am Ende einer Linie hielt auch der Druckprozess an. Diese Hunderte oder Tausende von Druckpausen und -neustarts konnten sich bei einem vollen Fertigungsvolumen zu Stunden der überflüssigen „Druck“-Zeit summieren.

PreForm 3.34.0 verbessert den Laserpfad, welcher nun auf höchstmögliche Effizienz statt auf geometrische Einfachheit optimiert ist. Der Laser vermeidet lange Pausen und behält eine kontinuierlichere „Laufzeit“ bei, wodurch jede Sekunde Druckzeit nun effizienter und produktiver ausgenutzt wird.

Das hat zum Ergebnis, dass die an den Fuse-Drucker gesendeten Dateien jetzt bis zu 90 % kleiner sind als solche, die von früheren PreForm-Versionen versendet wurden – was den gesamten SLS-Workflow einfacher und leichter handhabbar macht.

Höhere Druckgeschwindigkeiten verhelfen Kunden aus der Produktion dazu, ihren Durchsatz erheblich zu steigern, ohne mehr Personal einstellen müssen – denn mehr als 95 % der Druckaufträge mit vollständig gepackten Konstruktionskammern werden in unter 14 Stunden fertiggestellt.

Vertragshersteller, die in einer Konstruktionskammer mehrere Aufträge fertigen, können so ihre Produktivität erhöhen, Durchlaufzeiten verkürzen und die Zufriedenheit ihrer Kunden steigern. Während industrielle, großformatige SLS-Drucker zuvor die wirtschaftlichere Option waren, führt diese Geschwindigkeitssteigerung der Fuse-Serie dazu, dass nun auch erschwingliche Benchtop-SLS-Drucker immer häufiger mit dem hohen Durchsatz Schritt halten, da sie in derselben Zeit, die ein einziger Druck in großangelegten Industriedruckern beansprucht, gleich mehrere Druckaufträge fertigstellen.

Designteams können Prototypen schneller fertigen und dadurch engere Iterationsschleifen erzielen, was letzten Endes zu besseren Ergebnissen beim Industriedesign führt. Auch die Produktion kleiner bis mittlerer Stückzahlen wird durch die neue Druckgeschwindigkeit lohnenswerter: Wenn Hersteller ihren wöchentlichen Durchsatz erhöhen können, ohne den Personal- oder Materialaufwand zu steigern, dann gewinnt der 3D-Druck gegenüber konventionellen Fertigungsmethoden an Wettbewerbsfähigkeit.

SLS-Produktion für die Endverwendung

3D-Druck für die Endverwendung ist nicht nur möglich, sondern dank des SLS-Ecosystems der Fuse-Serie auch noch erschwinglicher, agiler und leichter skalierbar denn je. Besuchen Sie unsere Seite zum Thema SLS für die Produktion und vergleichen Sie Produktionsverfahren, informieren Sie sich über unsere Mengenrabatte auf Pulver und entdecken Sie die Produktionsabläufe 15 verschiedener Hersteller, die derzeit die Fuse-Serie nutzen.

Vergrößertes SLA-Fertigungsvolumen für höhere Teile

PreForm 3.34.0 lässt eine größere Druckteilhöhe auf der Z-Achse zu, sowohl bei Drucken auf dem Form 3/B/+ als auch dem Form 3/B/L.

Bei den SLA-Druckern von Formlabs war das Fertigungsvolumen bisher eingeschränkt, um zu gewährleisten, dass alle Teile mit Leichtigkeit und ohne die Gefahr, mit dem Druckteil gegen den Harztank oder den Rand des Druckers zu stoßen, aus dem Drucker entnommen werden können. Diese Einschränkung verringerte zwar das Risiko der Beschädigung von Teilen, doch viele Kunden äußerten den Wunsch, diese Sicherheitseinstellung deaktivieren zu können, um größere Teile zu produzieren und das Fertigungsvolumen maximal auszunutzen.

Die neuen Einstellungen erlauben den Druck von bis zu 4 % höheren Teilen auf dem Form 3/B/+. Die Maximalhöhe beträgt statt der früheren 185 mm nun 193 mm. Auf dem Form 3L/3BL können Sie sogar bis zu 7 % größere Teile drucken. Hier beträgt die neue Maximalhöhe 320 mm, statt wie zuvor 300 mm.

| Frühere maximale Druckteilhöhe | Neue maximale Druckteilhöhe | Steigerung in Prozent | |

|---|---|---|---|

| Form 3/B/+ | 185 mm | 193 mm | 4 % |

| Form 3L/3BL | 300 mm | 320 mm | 7 % |

Es ist wichtig, bei der Entnahme hoher Teile aus dem Druck mit besonderer Vorsicht vorzugehen. Stellen Sie sicher, dass kein Druckteil in Kontakt mit der Wand des Harztanks kommt. Eventuell müssen Sie Tank und Druckteil gleichzeitig entnehmen, um eine saubere Entnahme zu gewährleisten.

Aufgrund der Materialeigenschaften eignen sich einige Kunstharze und Druckeinstellungen besser für den Druck hoher Teile als andere. Zwar ist der Druck hoher Teile für die Mehrheit der Formlabs-Kunstharze verfügbar, doch für die folgenden Kunstharze wird er beim Druck mit 100 Mikrometer Schichthöhe nicht empfohlen:

- Silicone 40A Resin (Form 3/B/+)

- BioMed Amber Resin (Form 3/B/+)

- Surgical Guide Resin (Form 3/B/+)

- Rigid 10K Resin (Form 3L/BL)

Automatische Updates für Windows und Kundenservice für den Fuse Blast

Zusätzlich zu den Verbesserungen bei der Druckgeschwindigkeit und -höhe macht PreForm 3.34.0 es außerdem einfacher für Windows-Anwender, ihre Software auf dem neuesten Stand zu halten. Auf Windows-Systemen aktualisiert sich PreForm ab jetzt automatisch, wenn die Software geöffnet ist. Wenn die Software nicht verwendet wird, läuft das Update über Nacht. Wir sind uns natürlich bewusst, dass für Kunden mit validierten Arbeitsprozessen die Konsistenz dieser Prozesse gewährleistet sein muss – deshalb lässt sich die automatische Update-Funktion in den PreForm-Einstellungen deaktivieren.

PreForm 3.34.0 erleichtert es auch Kunden der Fuse-Serie, Überblick über das komplette SLS-Ecosystem zu behalten, durch Firmware-Updates für den Fuse Blast und Protokoll-Downloads. Durch den Einsatz des Fuse Blast für die Reinigung von SLS-Teilen werden Arbeitsaufwand und Stückkosten reduziert, während die Oberflächenqualität verbessert wird. Indem Sie PreForm auf die neueste Version aktualisieren, erhalten Sie einen besseren Überblick über Ihren Arbeitsprozess mit dem Fuse Blast.

Anhaltende Verbesserungen auf Grundlage Ihrer Rückmeldungen

Mit unseren Druckern, Materialien und unserer Software liefern wir bei Formlabs Hilfsmittel, die die Ideen unserer Kunden von Dateien in fertige Teile verwandeln – und jede Art von Hilfsmittel sollte mit Hinblick auf die Abläufe der Endanwender entwickelt werden. Indem wir mit unseren Anwender*innen zusammenarbeiten, um ein Verständnis von ihren individuellen Prozessen zu erlangen, können wir Produkte herstellen, deren Fokus auf das Endergebnis gerichtet ist.

Die Fuse-Serie brachte erschwinglichen SLS-Druck in Industriequalität in Reichweite, und durch die Geschwindigkeitssteigerung hält sie jetzt auch mit dem Durchsatz kostspieliger, konventioneller 3D-Drucksysteme für Pulverbettfusion Schritt. Indem wir das große Fertigungsvolumen des Form 3L noch weiter ausdehnen, erfüllen wir den Bedarf unserer Kunden nach lebensgroßen Teilen mit erstklassiger Oberflächenqualität.

Um mit unseren Fachleuten in Kontakt zu treten und sich darüber beraten zu lassen, welche Technologie und Materialien am besten zu Ihrem spezifischen Workflow passen, kontaktieren Sie unser Team.