Von edlen Möbeln in Atlanta bis hin zu maßgeschneiderten Sprinter-Vans von Mercedes-Benz in Südkalifornien – Jenny und Alex Baumann wissen, wie man ein Qualitätsprodukt herstellt. Als nach der Pandemie der Markt für Maßumbauten von Sprinter-Transportern in der „Van-Life“-Gemeinschaft immer umkämpfter wurde, gelang den Baumanns der Spurwechsel zu ihrem heutigen, äußerst erfolgreichen Unternehmen für Aftermarket-Fahrzeugteile: Terra X.

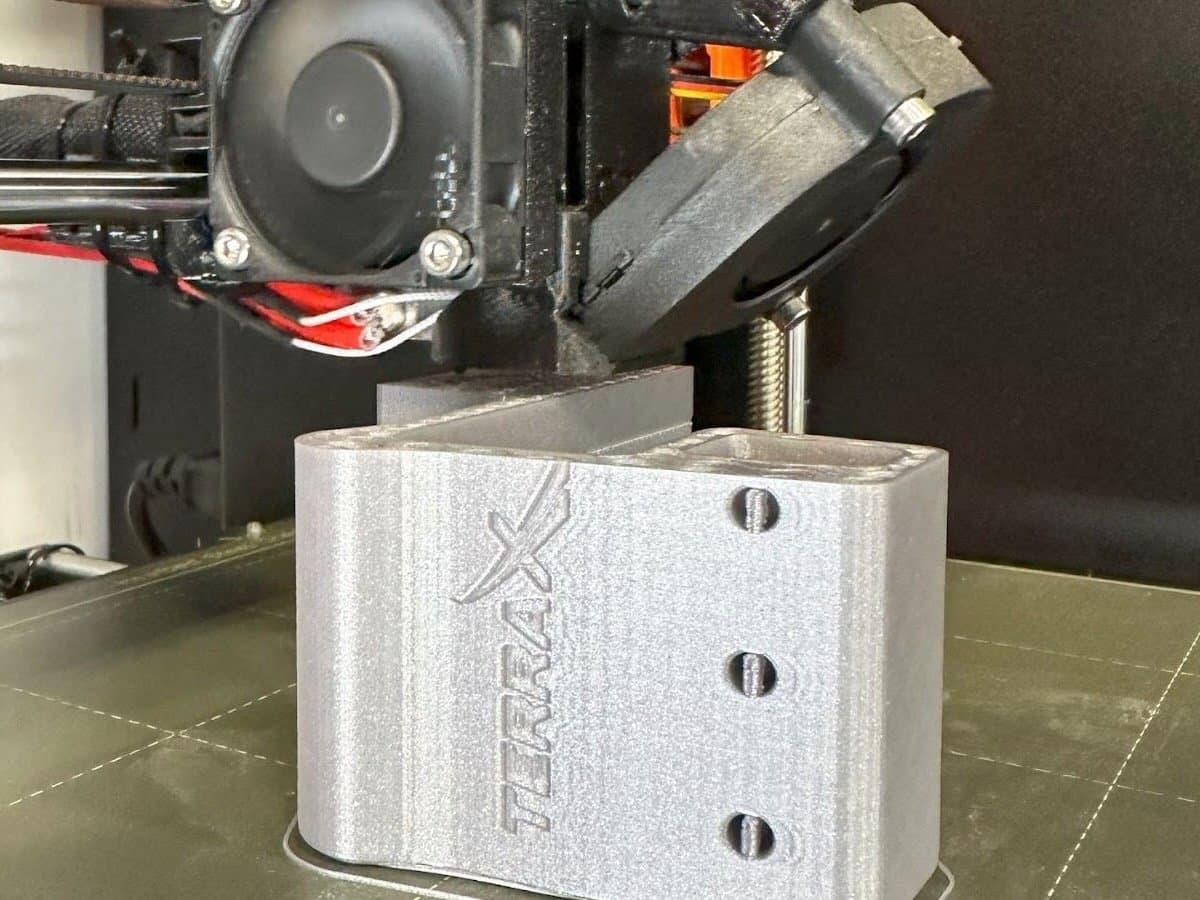

Die 15 Produkte von Terra X werden entworfen und mit drei Formlabs-3D-Druckern für selektives Lasersintern (SLS) prototypisiert und gefertigt – nämlich mit dem Fuse 1+ 30W. Durch ihren skalierbaren Ansatz der betriebsinternen Fertigung halten Jenny und Alex ihren Betrieb schlank und zuverlässig und bleiben der Konkurrenz voraus.

„Das hat unser Geschäft verändert. Da wir Design wie auch Produktion betriebsintern erledigen, kontrollieren wir 100 % des Prozesses. Jedes kleine Unternehmen, jeder Fahrradladen sollte einen solchen Drucker haben.“

Alex Baumann, Mitbegründer und Inhaber, Terra X

Mehr als nur Transporterausbauten

Mit hochwertigen Transporterausbauten begannen die Baumanns ihren Weg in Richtung Maßanfertigung von Aftermarket-Teilen, der schließlich zu Terra X und zur Großserienfertigung mit der Fuse-Serie führte.

Nachdem sie jahrelang im Bereich maßgefertigter Möbel tätig waren, räumten Jenny und Alex Baumann ihr Loft in Atlanta aus und verschenkten einen Großteil ihrer Besitztümer. Eine (vermeintlich) letzte Maßanfertigung übernahmen sie allerdings noch – sie kauften und überholten einen Dodge Promaster Van, um damit quer durchs Land zu fahren. Als sie dann in San Diego County ankamen, zogen die Gemeinde, das Wetter und die Geschäftsmöglichkeiten sie an. „Wir waren auf einem Van-Treffen mit wahrscheinlich 300 anderen Transportern, und die Leute fragten uns ständig nach unserem Ausbau“, erinnert sich Jenny Baumann. Das Ehepaar nutzte seine jahrelange Erfahrung mit hochwertigen Einzelaufträgen und begann mit dem Umbau von Transportern für eine wachsende Zahl von Van-Lifern, die aus den Städten flüchten und sich auf die Reise begeben wollten.

Im Jahr 2022 führte die COVID-19-Pandemie zwar zu einem Boom in der Branche, doch der Markt war dennoch übersättigt. „Allein in San Diego County gab es 27 Van-Umbauer. Das war ein riesiger Trend während der Pandemie“, erklärt Alex Baumann. Ihr ursprüngliches Geschäft befand sich an einem schwierigen Punkt, und die Baumanns sahen die Chance, sich einer anderen großen Idee zu widmen.

„Wir bekamen immer wieder Fragen dazu, wo man Navigationsgeräte, Telefone und iPads befestigen könnte. Die Leute und die Umbaufirmen verbrachten so viel Zeit damit, auszutüfteln, wie man eine Wohnung in den Transporter hineinbekommt und was für externe Produkte es gibt, dass sie das Fahrerlebnis und die Mobilität aus den Augen verloren“, so Alex Baumann.

Ausprobieren und von anderen lernen

Ursprünglich plante Baumann, diese Teile alle an den Zerspanungsbetrieb zu senden. Nach der Zusammenarbeit mit einem ortsansässigen Zerspaner, der während seiner Zeit als Navy SEAL mit SLS-3D-Druck gearbeitet hatte, änderte sich der Plan.

Durch das schnelle Drucken von Prototypen mit einem preiswerten FDM-3D-Drucker konnte Alex leicht sein endgültiges Design festlegen.

Alex machte sich sein Können im 3D-Design zunutze und entwarf einen Prototyp, kaufte einen kleinen FDM-3D-Drucker (Schmelzschichtung) und begann mit ersten Versuchen. Nachdem die ersten Prototypen gut funktionierten, begannen er und Jenny sich nach anderen Fertigungsoptionen umzusehen, die den harten Bedingungen im Gelände und dem rauen Lebensstil vieler Van-Lifer gewachsen sind.

Ihre erste Anlaufstelle war ein Zerspanungsbetrieb, um zu sehen, ob er geeignete Formwerkzeuge herstellen konnte. „Damals hatte ich den Plan, dass ich die Werkzeuge mit Zerspanung herstellen und Extrusionen machen wollte“, sagt Baumann. Aber der Maschinist hatte andere Vorstellungen. Als ehemaliger Navy SEAL hatte der Zerspaner viel Zeit damit verbracht, herauszufinden, wie man robuste Werkzeuge für die Navigation herstellt. Mithilfe von SLS-3D-Druck hatte er iPad-Halterungen für die SEAL-Teams produziert.

„Ich kam von dem Treffen mit ihm zurück und sagte gleich, wir müssen SLS-3D-Druck machen“, erzählt Alex. Die Baumanns starteten mit Outsourcing und bestellten bei Fertigungsdienstleistern Teile, die mittels Pulverbettfusion gedruckt wurden. Sie begannen mit zwei Teilen: einer Montagevorrichtung und einer Halterung für Telefone und iPads zur Befestigung an der Armatur von Sprinter-Vans.

Terra X startete mit von Ram gefertigten Schienen, die in die Fertigung integriert wurden. Nachdem ihre Produkte erste Erfolge zeigten, bot Ram ihnen eine Zusammenarbeit an und machte Terra X zu einem offiziellen Händler.

Die Montage der Halterungen war teuer, da zur Befestigung an der Armatur Schienen von den Erstausrüstern verwendet wurden. Als dann die Verkaufszahlen stiegen, wurde der Erstausrüster Ram aufmerksam. Die Baumanns wurden ein offizieller Händler: „Plötzlich hatten wir eine viel bessere Gewinnspanne. Wir fingen an, Geld zu verdienen, und konnten darüber nachdenken, alles betriebsintern zu machen“, sagt Jenny Baumann.

Die Verlagerung in den eigenen Betrieb

Die betriebsinterne Fertigung ermöglichte es Terra X, seinen Produktkatalog zu erweitern. Dieses Produkt, das Navidock, ist auf dem Fuse 1+ 30W gedruckt. Mit ihm lassen sich Navigationssystem einfach in einem Mercedes-Benz Sprinter-Transportern befestigen.

Mit der Verlegung des SLS-Drucks ins eigene Haus sollte nicht nur die Gewinnspanne verbessert werden, sondern auch die Möglichkeit geschaffen werden, das Geschäft zu diversifizieren und auszubauen, um nach dem eigenen Zeitplan zu skalieren. „Als wir uns dafür entschieden, hatten wir bereits Ideen für fünf andere Produkte. Wir sind der Konkurrenz bereits drei Designs voraus“, so Alex Baumann.

Die Druckerfarmen, bei denen die Baumanns Teile bestellten, verlangten für erschwingliche Preise eine große Bestellmenge – dies war für die Anzahl der Produkte, die Alex plante, allerdings nicht praktikabel. Er musste mit kleineren Stückzahlen beginnen, benötigte aber dennoch funktionsfähige, hochwertige Teile, um den Markt zu testen und die Integration mit Metallbauteilen zu optimieren.

„Wir hatten dieses tolle Produkt, konnten es aber nicht herstellen lassen, weil die Mindestbestellmenge für einen halbwegs anständigen Preis zu hoch war. Und die Qualität der Prototypen war schlecht. Wenn ich es nicht selbst erledige, wird es nicht richtig gemacht“, sagt Alex.

Die gelieferten Teile waren nämlich nicht mit Hinblick auf optimale Ausrichtung und strukturelle Integrität gedruckt worden, sondern schlicht mit möglichst effizienter Packung. Die Baumanns hatten mehrere Teile erhalten, bei denen sich Linien durch die Vorderseite der Halterungen zogen, und Alex wusste, dass dies auf eine Verschachtelung zurückzuführen war, für die man sich aus Gründen des Profits und nicht der Produktintegrität entschieden hatte. „Als wir das dann bei einer weiteren Bestellung bemerkten, war für uns klar: Es ist Zeit, das betriebsintern zu machen“, erklärt Alex.

Der Fuse 1+ 30W bei Terra X

Der geringe Platzbedarf und erschwingliche Preis der Fuse-Serie erleichtern die stetige Skalierung – bei steigender Nachfrage kann die Druckkapazität ohne große Vorabinvestitionen erhöht werden.

Nachdem die Entscheidung gefallen war, überließ Jenny die Suche nach dem passenden Drucker Alex. „Ich weiß, dass er bei Maschinen viel recherchiert, und wir haben beide bereits mit sehr teuren Fertigungsgeräten gearbeitet. Wir wissen also, was es bedeutet, ein konsistentes, zuverlässiges Gerät betriebsintern anzuschaffen“, erzählt Jenny.

Die Recherche ergab, dass der Fuse 1+ 30W den richtigen Preis für den betriebsinternen Druck in einem kleinen Unternehmen bot, und auch die richtige Größe und Spannung für die hochpreisige Stadtlandschaft von San Diego County.

„Hier in Südkalifornien brauchten wir etwas, das weniger als 110 Volt benötigt. Das Team von Formlabs machte für uns Testdrucke, und sie hatten die richtige Größe, Oberflächenbeschaffenheit, Toleranz, zum richtigen Preis“, so Alex. Es dauerte nicht lange, bis die beiden einen zuverlässigen Produktionsablauf hatten. Die Baumanns nahmen die Druckerlieferung entgegen und waren noch am selben Tag startbereit.

„Es lief sofort so, wie wir es wollten. Von Anfang an waren wir in Fahrt. Gleich unser erster Druck war ein Volltreffer und wir starteten den Verkauf.“

Alex Baumann, Mitbegründer und Inhaber, Terra X

Redundanz in der Fertigung und ein skalierbares System

Die Baumanns fügten einen Fuse Blast hinzu, sobald dieser auf den Markt kam, und reduzierten damit ihren manuellen Arbeitsaufwand um fast die Hälfte. Ihre Teile werden im Fuse Sift entpackt, im Fuse Blast sandgestrahlt und poliert und anschließend in einem manuellen Färbeverfahren mit einem Küchen-Slow-Cooker und RIT-Farbe schwarz gefärbt.

„Mit dem Polishing System erhalten wir ein wirklich schönes, glänzend schwarzes Finish. Wir sind schon gefragt worden, ob die Teile dampfgeglättet sind, und der Farbstoff dringt gut ein. Für eine externe Kamerahalterung haben wir sogar UV-Bewitterungstests durchgeführt, und nach einem Jahr ist kein Ausbleichen in der Sonne festzustellen.“

Alex Baumann, Mitbegründer und Inhaber, Terra X

Mit dem zunehmenden Erfolg der Produkte geriet Terra X in einen Engpass. Selbst mit einem zusätzlichen Druck über Nacht reichten die Kapazitäten nicht aus. Das Team kaufte einen zweiten Fuse 1+ 30W, um den Überschuss zu bewältigen, und dann, innerhalb von sechs weiteren Monaten, sogar einen dritten. Alex Baumann setzt auf Redundanz, um die Belastung und die Unwägbarkeiten der Fertigung abzufedern. „Wenn Sie einen Drucker brauchen, dann sollten Sie zwei haben, und wenn Sie zwei haben, brauchen Sie drei. Wir drucken jetzt täglich auf allen dreien“, erklärt Baumann.

Kundenservice und pünktliche Lieferung stehen bei Terra X an erster Stelle. Das Unternehmen druckt an sechs Tagen in der Woche mit allen drei Druckern, damit es nie zu Lieferengpässen oder Verspätungen kommt. Auf dem umkämpften Automobil-Aftermarket sorgt ein guter Kundendienst dafür, dass sich die hochwertigen Produkte gut verkaufen.

Servicepläne für geringere Ausfallzeiten und schnelle Problemlösung

Die Baumanns haben einen hohen Anspruch an ihren eigenen Kundenservice, und somit auch an den ihrer Zulieferer. Nachdem sie erst nur über einen Basis-Serviceplan verfügten, brauchten sie mit drei Druckern und einem fast rund um die Uhr laufenden Druckbetrieb jemanden, der mit ihrem Geschäft besser vertraut ist und weiß, dass sie die grundlegende Fehlerbehebung auch selbst durchführen können.

„Wir kennen diese Drucker, wir wissen, was los ist, und wir brauchten einen Serviceplan, der uns nicht erst durch die grundlegendsten Schritte führt, sondern gleich mit der eigentlichen Problemlösung beginnt“, erläutert Jenny. Sie erwarben einen Enterprise Service Plan, die Lösung von Formlabs für Produktionskunden, die Ausfallzeiten vermeiden und Probleme schnell beheben müssen. Schon bald lief der Betrieb reibungslos.

Ihr Ansprechpartner aus dem Enterprise-Service-Team ist mit ihren Bedürfnissen vertraut, kennt ihre Arbeitsabläufe und kann schnell zum Kern der Sache vordringen. „Mit dem Enterprise Service Plan wissen wir, wie wir miteinander reden können, und unser Kontakt weiß, dass wir mit diesen Maschinen sehr gut arbeiten können. Wir haben wirklich das Gefühl, dass Formlabs sich als ein Teil unseres Fertigungsprozesses versteht“, meint Alex.

Der nächste Meilenstein

Mit 15 hoch begehrten Produkten ist Terra X nun bereit, weiter zu expandieren. Den gesamten Prozess von der Prototypenentwicklung bis zur Produktion im eigenen Haus abzuwickeln, erlaubt es dem Team, neue Produkte extrem schnell auf den Markt zu bringen.

Dank der Qualität der Teile, die auf der Fuse-Serie gedruckt und mit dem Fuse Blast Polishing System poliert werden, fügen sich die Produkte von Terra X nahtlos in den Innenraum von Fahrzeugen ein und bieten gleichzeitig eine hohe Funktionalität.

Als Ram den Wert der Produkte erkannte und die Baumanns zu Vertragshändlern machte, war das ein großer Schritt für das Unternehmen. Jetzt, mit 15 Produkten und noch viel mehr Ideen, ist Terra X bereit, einen weiteren Schritt nach vorne zu machen. Neue Erstausrüster, neue Modelle und Produkte, aber auch neue Drucker: Das Geschäft ist auf schnelles Wachstum ausgelegt, ohne dass massive Gemeinkosten anfallen oder die Infrastruktur verändert werden muss. Mit den Druckern der Fuse-Serie können die Baumanns die Kapazität verdoppeln, ohne die Kosten zu verdoppeln, und die Nachfrage nach diesen Produkten wird in absehbarer Zeit nicht nachlassen.

„Viele kleine Unternehmen haben den Eindruck, dass im Vorfeld all diese Prozesse zu durchlaufen wären, dass sie hohe Stückzahlen benötigen, und sie haben Angst, dass ihr Design gestohlen wird. Aber mit Lösungen wie diesen Druckern ist das alles kein Problem. Das versetzt Leute in die Lage, mit ihrer eigenen Ausrüstung Dinge zu erschaffen, und es hat unser ganzes Geschäft verändert.“

Alex Baumann, Mitbegründer und Inhaber, Terra X

Um die Fuse-Serie in Aktion zu sehen, erkunden Sie unsere Website. Um ein Druckteil aus dem Fuse 1+ 30W selbst zu testen, fordern Sie einen kostenlosen SLS-Probedruck an.