Schnelles Thermoformen in Kleinserie mit 3D-gedruckten Formwerkzeugen

Von funktionsfähigen Prototypen aus Endverwendungsmaterialien über die Fertigung von Teilen während der Pilotproduktion bis zur Herstellung von Endverbrauchsteilen bietet 3D-gedrucktes Rapid Tooling eine kostengünstige und schnelle Möglichkeit, Teile zu produzieren.

Dieses Whitepaper bietet Methoden, Leitfäden, Empfehlungen und Prozessbedinungen für die Umformung von Thermoplasten mit 3D-gedruckten Formwerkzeugen. Erfahren Sie, wie individuelle, auf Abruf verfügbare Fertigungswerkzeuge Ihre Prozesse flexibler machen, die Produktentwicklung beschleunigen und Ihnen helfen, innovative Produkte auf den Markt zu bringen.

Schnelles Thermoformen in Kleinserie mit 3D-gedruckten Formwerkzeugen

Von funktionsfähigen Prototypen aus Endverwendungsmaterialien über die Fertigung von Teilen während der Pilotproduktion bis zur Herstellung von Endverbrauchsteilen bietet 3D-gedrucktes Rapid Tooling eine kostengünstige und schnelle Möglichkeit, Teile zu produzieren.

Dieses Whitepaper bietet Methoden, Leitfäden, Empfehlungen und Prozessbedinungen für die Umformung von Thermoplasten mit 3D-gedruckten Formwerkzeugen. Erfahren Sie, wie individuelle, auf Abruf verfügbare Fertigungswerkzeuge Ihre Prozesse flexibler machen, die Produktentwicklung beschleunigen und Ihnen helfen, innovative Produkte auf den Markt zu bringen.

Einleitung

Thermoformverfahren

Beim Thermoformen handelt es sich um eine Gruppe von Fertigungsverfahren, bei welchen Kunststoffplatten erhitzt und über einem Formwerkzeug umgeformt werden. Es kommt häufig bei der Produktion von Einwegverpackungen für Lebensmittel und Medikamente zum Einsatz, aber auch bei der Herstellung von Verbrauchsgütern und sogar in anspruchsvollen Anwendungsbereichen wie der Produktion von Fahrzeugteilen und Innenausstattung von Zügen. Thermoformverfahren sind sehr vielseitig: Abhängig von der gewählten Technik können sie sowohl für Einzelstücke als auch für die Serienproduktion eingesetzt werden, bei niedrigen bis mittleren Stückkosten.

Es wird zwischen drei grundlegenden Verfahren des Thermoformens unterschieden:

-

Das Vakuumformen ist die einfachste, kostengünstigste und am weitesten verbreitete Methode. Dabei wird eine Kunststoffplatte erhitzt und durch Unterdruck über ein Formwerkzeug gezogen – die Saugstärke des Vakuums beträgt normalerweise ca. 0,9 bar (14 psi). Das Verfahren eignet sich ideal für Teile, die nur auf einer Seite präzise geformt werden müssen, z. B. Passformverpackungen für Lebensmittel oder Elektronik.

-

Das Druckformen ist die zweitbeliebteste Technik. Die erhitzte Kunststoffplatte wird hier mittels Druckluft auf das Formwerkzeug gepresst – typischerweise liegt der Druck bei 6,9 bar (100 psi). Durch höheren Druck lassen sich Teile mit komplexen und filigranen Details formen, deren Oberflächengüte mit der von Spritzgussteilen vergleichbar ist. Sowohl Druckformen als auch Vakuumformen sind für flache Geometrien geeignet.

-

Das mechanische Formen ist ein Thermoformverfahren, bei dem ein Formstempel zum Einsatz kommt. Das verwendete Formwerkzeug ist somit zweiteilig und eignet sich ideal für Teile mit tiefem Profil. Die Negativ- und Positivform werden zur Umformung der erhitzten Kunststoffplatte aneinandergepresst. Es wird eine höhere Maßgenauigkeit und Oberflächenqualität erreicht als bei anderen Verfahren, allerdings handelt es sich auch um die komplizierteste und teuerste Methode.

Die häufigsten Materialien für das Thermoformen sind Thermoplaste wie ABS, PET (einschließlich PETG), High Impact Polystyrene (HIPS), Polycarbonat (PC), Polypropylen (PP) und Polyethylen (PE). Bei den verwendeten Kunststoffhalbzeugen wird zwischen dünneren Platten (mit einer Stärke unter 1,5 mm, auch Folie genannt) und dickeren Platten unterschieden (mit einer Stärke über 1,5 mm). Da sie leichter zu verarbeiten sind, dominieren Folien auf dem Markt. Sie werden größtenteils zur Herstellung von Verpackungen verwendet, während die Umformung von dickeren Platten für anspruchsvollere Anwendungen dient, z. B. steife Gehäuse.

Werkzeugausstattung für das Thermoformen

Traditionell werden Thermoformwerkzeuge – auch schlichtweg als Formen bezeichnet – für große Produktionsläufe aus CNC-gefrästem Metall gefertigt, für kleinere Chargen hingegen aus Holz oder Verbundwerkstoffplatten (Schaumstoff oder Glasfaser). Diese Formenbauprozesse erfordern teure Geräte sowie Arbeitskräfte zur Konfiguration der computergestützten Fertigung und zum Betrieb der Geräte. Das Outsourcing der Form bedeutet wochenlange Lieferzeiten und kann Beträge im Tausenderbereich kosten. Aus diesem Grund ist das Thermoformen begrenzter Mengen von Teilen, etwa für Prototypen oder Kleinserien, meist nicht praktikabel.

Der Desktop-3D-Druck stellt eine leistungsstarke Lösung zur schnellen und kostengünstigen Herstellung von Formwerkzeugen dar. Bei einem geringen Bedarf an Ausrüstung ermöglicht er Einsparungen von CNC-Zeiten und qualifizierten Arbeitskräften, die für andere anspruchsvolle Aufgaben genutzt werden können. Durch betriebsinternen 3D-Druck integrieren Hersteller und Produktdesigner Rapid Tooling in den Prozess der Produktentwicklung, sodass das Design und die Materialauswahl noch vor dem Übergang zur Massenproduktion validiert werden können. Auf diese Weise iterieren sie schneller, beschleunigen die Produktentwicklung und bringen bessere Produkte auf den Markt.

Der Stereolithografie-3D-Druck (SLA) ist eine ideale Wahl für die Formenherstellung. Er zeichnet sich durch eine glatte Oberflächenbeschaffenheit und hohe Präzision aus, welche von der Form auf das endgültige Teil übertragen wird und auch das Entformen erleichtert. Mit SLA-3D-Druckern hergestellte Formen verfügen über chemische Bindungen, die für Dichte und Isotropie sorgen. So entstehen funktionsfähige Formwerkzeuge in einer Qualität, die mit anderen gängigen 3D-Drucktechnologien wie Schmelzschichtung (FDM) nicht erreicht wird. Der SLA-3D-Druck gewährt dabei außerdem unvergleichliche Gestaltungsfreiheit für komplexe und detailreiche Formen.

Desktop-SLA-Drucker wie der Form 4 können nahtlos in jeden Arbeitsprozess integriert werden, dank ihrer einfachen Implementierung, Bedienung und Wartung. Bei einer Größe, die kompakt genug für die Nutzung im Büro ist, ermöglicht der Großformat-Drucker Form 4L außerdem die Herstellung großformatiger Teile und Formen. Darüber hinaus bietet die Materialbibliothek von Formlabs eine breite Palette technischer Materialien mit mechanischen und thermischen Eigenschaften, die sich ideal für den Formenbau eignen.

Dieses Whitepaper liefert einen allgemeinen Überblick über den Arbeitsablauf, Designrichtlinien und bewährte Praktiken zum 3D-Druck von Thermoformwerkzeugen, wobei der Fokus auf das Vakuumform- und Druckformverfahren gelegt wird. Darauf folgt ein ausführlicher Einblick in das Potenzial 3D-gedruckten Rapid Toolings anhand dreier Fallstudien vom Kunststoff-Forschungszentrum IPC, dem Produktentwicklungsunternehmen Glassboard und dem Maschinenbauer Formech.

Methode

Arbeitsablauf

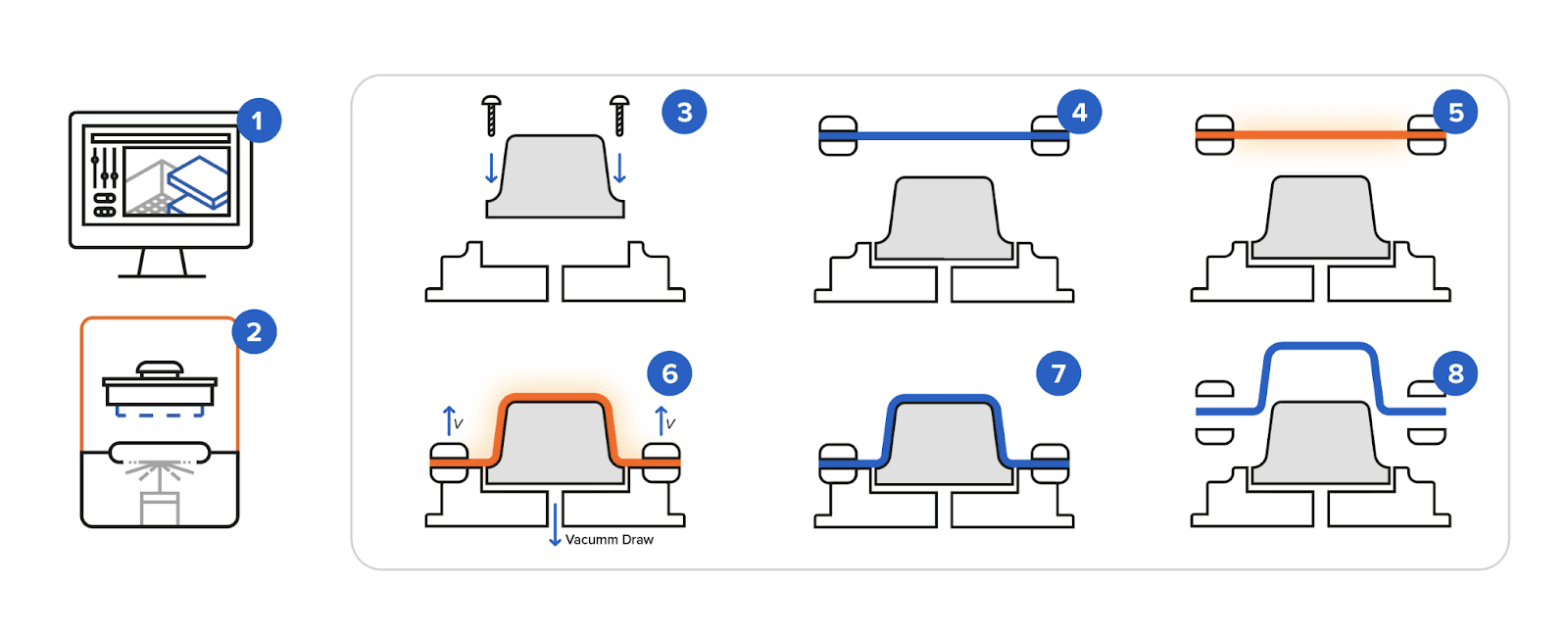

Thermoformen mit 3D-gedruckten Formwerkzeugen:

(1) Design der Form (2) 3D-Druck der Form (3) Montage der Form (4) Einspannen der Kunststoffplatte (5) Erhitzen (6) Umformen (7) Abkühlen (8) Entformen und Zuschneiden

Richtlinien für das Design

Beim Entwerfen von Thermoformwerkzeugen für den 3D-Druck empfiehlt es sich, die Designrichtlinien für die additive Fertigung sowie die allgemeinen Designregeln für Thermoformwerkzeuge zu befolgen. In 3D-gedruckte Formen lassen sich die gleichen Merkmale integrieren wie in Formen aus Metall, wobei für komplexe Geometrien eine noch größere Gestaltungsfreiheit offensteht. Im Folgenden haben wir einige nützliche Empfehlungen von Branchenexperten zusammengestellt. Diese gelten speziell für 3D-gedrucktes Vakuumformwerkzeug aus Polymeren (können aber auch auf das Druckformverfahren angewandt werden).

Zur Verbesserung des Unterdrucks und der Oberflächenbeschaffenheit:

-

Höhlen Sie die Form aus, um Luftzirkulation zu ermöglichen und die Kunstharzmenge zu verringern. Dadurch sparen Sie Materialkosten und Druckzeit bei gleichzeitiger Verbesserung des Vakuums. Formlabs empfiehlt eine Wandstärke von 1-2 mm.

-

Fügen Sie Lüftungsöffnungen mit dem für die Stärke Ihres Halbzeugs empfohlenen Durchmesser hinzu. Mit 3D-Druck lassen sich fast überall auf der Außenseite der Form auch besonders kleine Lüftungen problemlos einfügen. Das ermöglicht einen besseren Zug und eine gleichmäßigere Verteilung des Vakuums über die gesamte Oberfläche, was wiederum die Teilequalität erhöht. Mit Grey Resin können Lüftungsöffnungen schon ab 0,5 mm Durchmesser leicht gedruckt werden. Beim Druck mit Rigid 10K Resin oder Fast Model Resin müssen Löcher unter 1 mm Durchmesser jedoch eventuell durch manuelles Durchstechen der Teiloberfläche hinzugefügt werden.

-

Vermeiden Sie scharfe Kanten. Durch Erhöhung des Krümmungsradius von Ecken in Richtung der Saugkraft reduzieren Sie das Risiko der Faltenbildung.

-

Vermeiden Sie Stützstrukturen auf zur Umformung bestimmten Oberflächen.

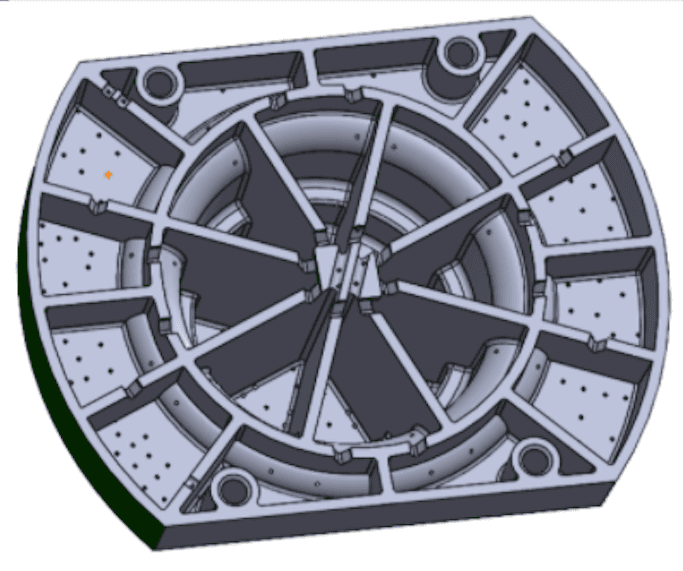

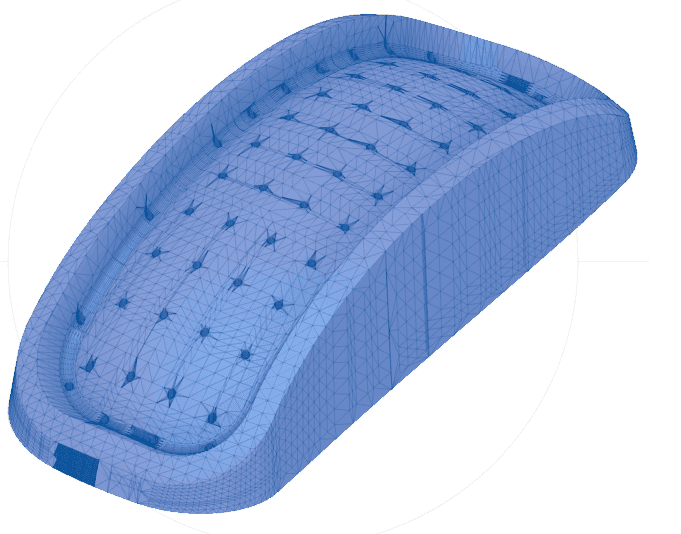

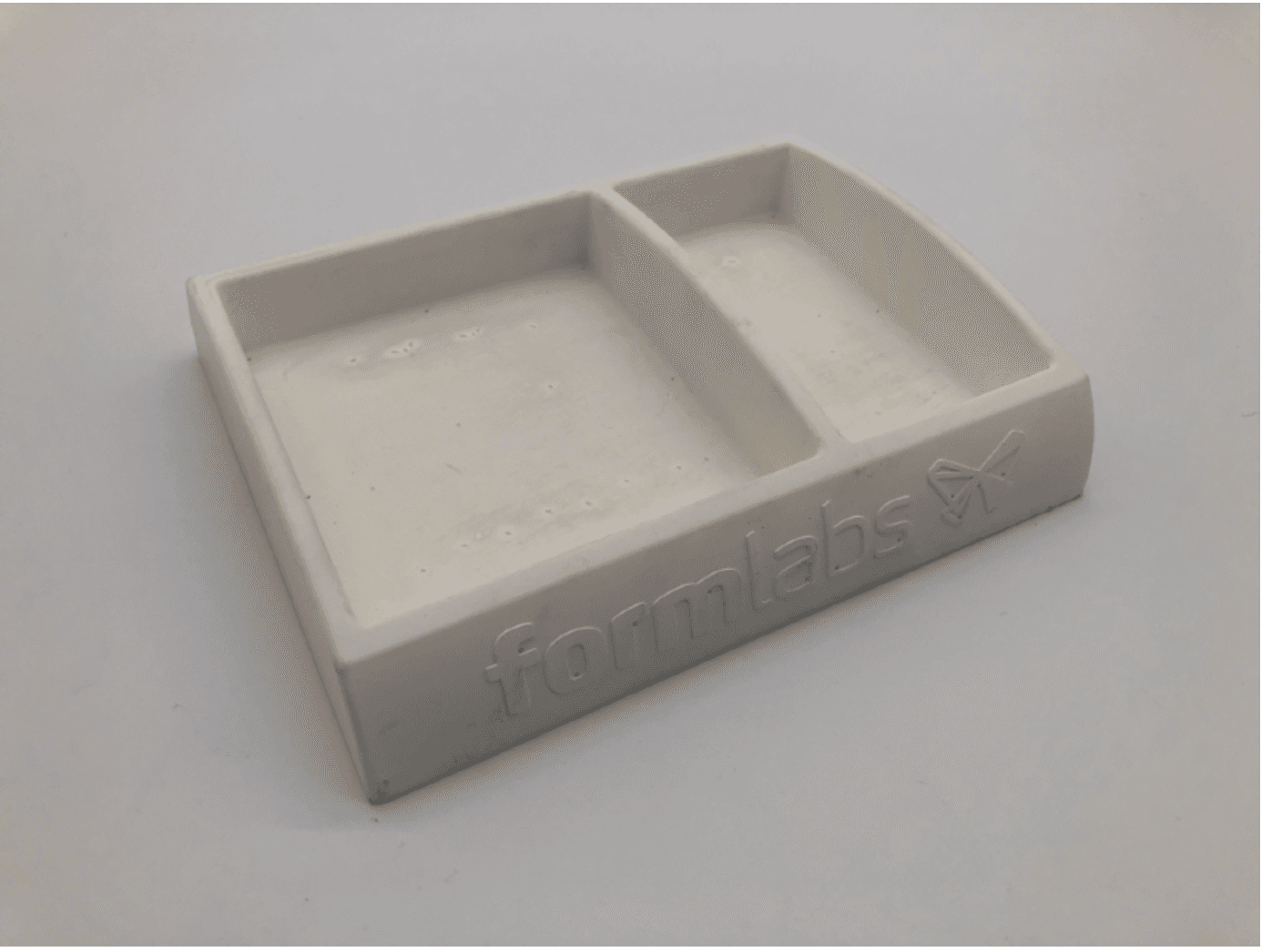

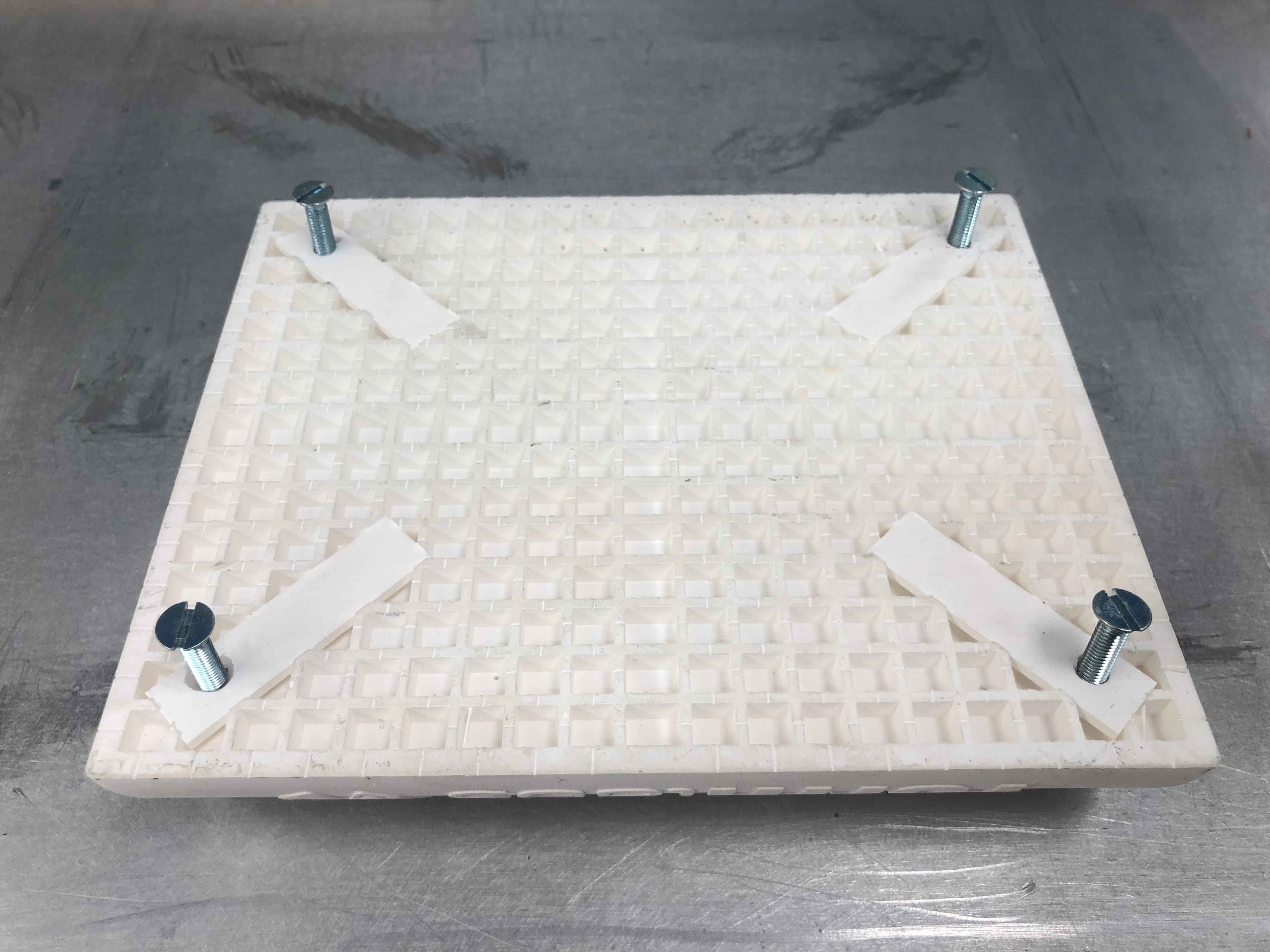

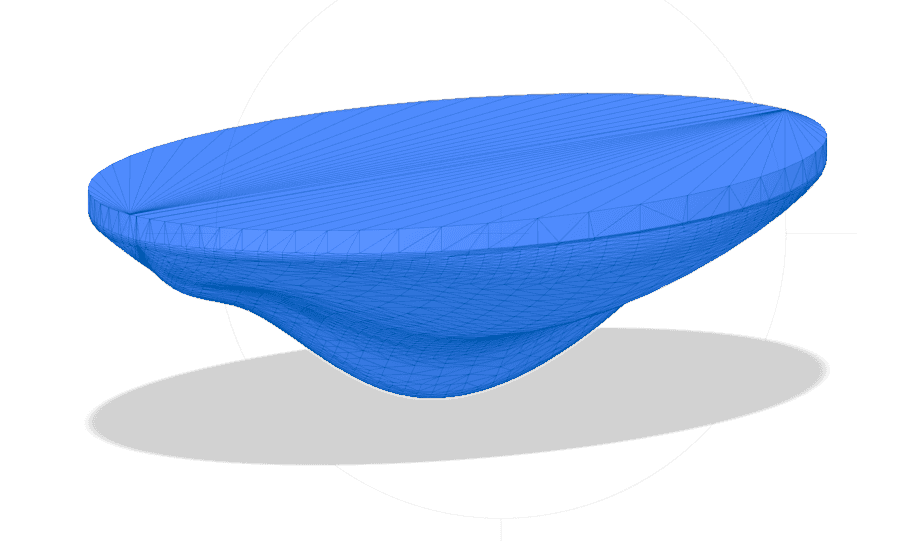

Rückseite des abgebildeten Werkzeugs.

Zur Verlängerung der Lebensdauer des Formwerkzeugs:

-

Fügen Sie entlang der Topologie des Teils ein Netzwerk von Rippen hinzu, um den mechanischen Halt zu erhöhen und somit ein Verziehen zu vermeiden. Für bessere Luftzirkulation statten Sie die Rippen mit Kerben aus.

-

Zur Erleichterung des Entformens erhöhen Sie den Grad der Formschrägen (mindestens 2–3°).

-

Bauen Sie Montageelemente ein, damit das Formwerkzeug auf der Thermoformmaschine befestigt werden kann. Gewindelöcher lassen sich direkt in das Modell integrieren. Eventuelle Abmessungsabweichungen können nach dem Drucken mithilfe einer Bohrmaschine nachgearbeitet werden. Planen Sie ausreichend Montagekomponenten ein, um Beschädigungen beim Auswerfen des Teils zu vermeiden. Alternativ kann die Unterseite des Modells mit flachen Streifen ausgestattet werden, sodass das Formwerkzeug mit doppelseitigem Schaumklebeband befestigt werden kann. Der Schaumstoff kann sich durch die Hitze während des Umformprozesses jedoch verdichten und damit die Saugleistung beeinträchtigen.

-

Bei großformatigen Formen oder großen Fertigungsmengen sollten zur Temperaturregulierung des Formwerkzeugs Kühlkanäle eingefügt werden.

-

Falls sich Hinterschneidungen oder andere schwer zu entformende Geometrien nicht vermeiden lassen, sollte das Teil mehrteilig entworfen werden. Zerteilbare Formwerkzeuge erleichtern das Entformen; ihre Einzelteile können mithilfe von Magneten zusammengehalten werden.

-

Integrieren Sie eine Schnittlinie in das CAD-Design Ihres Formwerkzeugs, um nach dem Umformprozess überschüssiges Material leicht zu entfernen. Es ist auch hilfreich, das Teil während des Vakuumformprozesses anzuheben, um Fehler auf Maschinenebene abzumildern.

Die Wahl des richtigen 3D-Druckmaterials

Thermoformwerkzeug muss in der Lage sein, den bei der Montage, Umformung und Entformung wirkenden Kräften standzuhalten (in diesem Bericht wird auf Vakuum und Luftdruck eingegangen), und hohen Temperaturen sowie jeglichen zum Einsatz kommenden Kühlmitteln oder Formtrennmitteln widerstehen. Formlabs bietet mehrere Materialien, die diese Anforderungen erfüllen und Aluminiumformen in der Kleinserienfertigung ersetzen:

Die mechanischen Eigenschaften mittels SLA 3D-gedruckter Werkzeuge verschlechtern sich unter hohen Temperaturen. Da die Hitzeübertragung bei Kunststoffteilen jedoch langsamer verläuft, sind auch Umformprozesse mit hohen Temperaturen durchführbar, sofern die Dauer der Hitzeeinwirkung kurz ist und die Temperatur der Form relativ niedrig bleibt. Die Wahl des Kunstharzes hängt von technischen und produktionsspezifischen Anforderungen ab:

-

Fast Model Resin ist die richtige Wahl für die Herstellung von ein bis fünf Teilen, wenn die Iteration des Designs schnell gehen soll. Fast Model Resin druckt mit einer geringeren Auflösung als die Standard-Kunstharze von Formlabs, dafür aber viermal schneller. Es eignet sich ideal für große Teile, einfache Designs, erste Prototypen und schnelle Iterationen.

-

Entscheiden Sie sich für Grey Resin, wenn Sie ein bis fünf Teile mit einer glatten Oberflächenbeschaffenheit und einem hohen Detailgrad fertigen möchten. Der Prozess des Thermoformens stellt normalerweise keine hohen Ansprüche an Präzision, sodass die Oberflächenbeschaffenheit und der Detailgrad von Teilen aus Fast Model Resin meist ausreicht. Dennoch erzielt Grey Resin eine höhere Genauigkeit, Einheitlichkeit und ein leichteres Entfernen der Stützstrukturen, sodass es für kleinere Teile, wo die Druckgeschwindigkeit nicht entscheidend ist, die bevorzugte Wahl darstellt. Möchten Sie mit einem 3D-gedruckten Formwerkzeug aus Grey Resin oder Fast Model Resin mehrere Teile herstellen, sollte für das Abkühlen der Form ausreichend Zeit eingeplant werden (8 bis 10 Minuten je nach Teilgeometrie und Material).

-

Wählen Sie Rigid 10K Resin für Formwerkzeuge, die anspruchsvolleren Umformbedingungen ausgesetzt sind. Dieses glasgefüllte Material auf Industrieniveau eignet sich ideal zur Herstellung limitierter Ausgaben dutzender Teile, mit Zyklusdauern nah am Produktionsniveau. Rigid 10K Resin verfügt über eine Wärmeformbeständigkeitstemperatur von 218 °C bei 0,45 MPa und ein Zugmodul von 10 000 MPa und ist dadurch ein sehr starkes, extrem starres und wärmebeständiges Material, das seine Form unter Druck und Temperatur beibehält, zur Herstellung von präzisen Teilen für den Formenbau.

In der untenstehenden Tabelle finden Sie eine Zusammenfassung unserer Empfehlungen. Eine höhere Anzahl von Punkten steht für bessere Leistung unter den jeweiligen Bedingungen:

| Kriterien | Fast Model Resin | Grey Resin | Rigid 10K Resin |

|---|---|---|---|

| Kürzere Druckzeit | ★★★ | ★ | ★ |

| Niedrigere Materialkosten | ★★★ | ★★★ | ★ |

| Erleichtertes Entfernen von Stützstrukturen | ★ | ★★★ | ★★ |

| Verbesserte Oberflächengüte | ★ | ★★★ | ★★ |

| Höhere Halbzeugstärke | ★ | ★ | ★★★ |

| Erhöhte Umformzeit | ★ | ★ | ★★★ |

| Verringerte Abkühlzeit | ★ | ★ | ★★★ |

| Erhöhte Zyklenanzahl | ★ | ★ | ★★★ |

Richtlinien zum Arbeitsablauf

Montage der Formen

Nach dem Druck der Formwerkzeuge müssen Lüftungsöffnungen und Kühlkanäle anhand der Anweisungen von Formlabs vorsichtig mit IPA gewaschen und anschließend mit einer Druckluftpistole getrocknet werden, um Kunstharzreste zu entfernen, die ansonsten innerhalb der Löcher aushärten könnten. Härten Sie Ihre Drucke entsprechend der Richtlinien von Formlabs nach. Im Fall von Abweichungen der Abmessungen, bearbeiten Sie das Werkzeug durch Schleifen, Fräsen oder Bohren nach, um die erforderlichen Abmessungen zu erzielen. Bei Drucken mit Rigid 10K Resin, wischen Sie das Druckteil mit Mineralöl ab, um die Oberfläche von Pulverrückständen zu befreien. Abhängig vom jeweiligen Gerät kann das gedruckte Formwerkzeug durch ein Gewinde auf einer Metallplatte befestigt werden, die auf der Thermoformmaschine installiert wird.

Ausrüstung

Wenn Sie nach erschwinglicher Ausrüstung für die Herstellung von Prototypen einfacher Geometrien, zum Beispiel Verpackungen, mit dünnen Platten und Folien suchen, stellen Vakuumformer für den Desktop eine erschwingliche und benutzerfreundliche Lösung dar. Passende Geräte sind zum Beispiel der Formech 450DT oder Modelle von Mayku und Smartform. Für Teile mit einem tieferen Profil und aus dickerem Halbzeug sind industrielle Thermoformmaschinen wie der Formech 508FS oder Produkte von GN, Ridat oder Belovac erforderlich, die eine stärkere Saugkraft und gleichmäßigere Erhitzung bieten. Auch der umzuformende Kunststoff hat Einfluss auf die Wahl der richtigen Ausrüstung. Materialien wie Polycarbonat (PC) stellen beim Thermoformen eine größere Herausforderung dar als andere Kunststoffe, da sie hohe Temperaturen und stärkere Unterdruck- bzw. Druckluftkräfte sowie thermische Nachbearbeitung erfordern.

Formech 450DT (links) und Formech 508FS (rechts).

Material

Mit 3D-gedruckten Formwerkzeugen kann eine breite Palette an Thermoplasten verarbeitet werden. In diesem Whitepaper behandeln wir die richtigen Umformbedingungen für HIPS, ABS, PC, PETG, PE und PP. Befolgen Sie bei der Temperatureinstellung, thermischen Vorbehandlung und sonstigen Protokollen die Anweisungen aus dem technischen Datenblatt des verwendeten Kunststoffs. Der Markt bietet eine große Auswahl an Formtrennmitteln zur Vereinfachung des Entformens. So verkaufen etwa die Hersteller Slide oder Sprayon Silikon-Trennmittel, die mit den Formlabs-Kunstharzen Grey Resin, Draft Resin und Rigid 10K Resin kompatibel sind. Verwenden Sie hochwertiges Schneidwerkzeug zur Zuschneidung Ihres fertigen Teils – Blechscheren für dünne Platten und Dremel-Trennscheiben für Platten von über 1,5 mm Stärke.

Fallstudien

In diesem Abschnitt sehen wir uns Fallstudien von IPC, Glassboard und Formech an. Sie erfahren, wie Formwerkzeuge aus dem 3D-Drucker sowohl mit Benchtop- als auch industriellen Geräten genutzt wurden, um effizient und erschwinglich Dutzende funktionsfähige Prototypen, Pilotserien und Endverbrauchsteile herzustellen.

So formte IPC Platten aus PS und ABS für Automobilteile durch Thermoformen

Hintergrund

IPC ist das industrielle Technikzentrum in Frankreich, das sich auf Innovation im Bereich Kunststoffe und Verbundwerkstoffe spezialisiert hat. Es entwickelt neue Möglichkeiten zur Unterstützung aller Unternehmen, insbesondere aber kleiner und mittelständischer. Das Zentrum arbeitet eng mit wissenschaftlichen Hauptakteuren aus Europa zusammen, um Unternehmen bei Problemen in den Bereichen F&E, Innovation, Technologie und Fähigkeitentransfer zu unterstützen, ungeachtet des verwendeten Verfahrens. Die IPC-Teams helfen Herstellern durch die Durchführung von Studien, Protokolletablierung, Machbarkeitsanalysen und Unterstützung beim Technologietransfer bei der Förderung von Innovation. Schon seit Jahren testet IPC die Möglichkeiten des 3D-Drucks für das Rapid Tooling, vor allem die Nutzbarkeit 3D-gedruckter Spritzgussformenfür die Kleinserienproduktion.

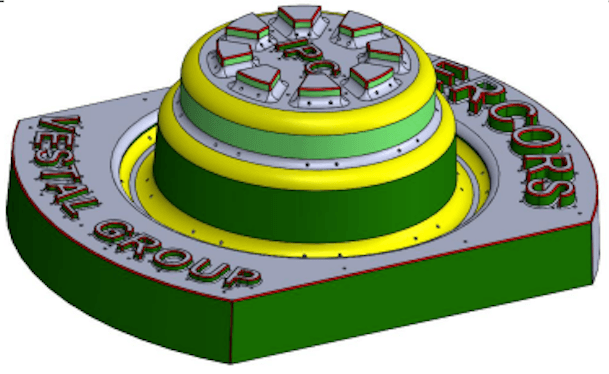

Vor Kurzem führte IPC in Partnerschaft mit der VESTAL Group ein Forschungsprojekt zum 3D-Druck von Vakuumformwerkzeugen durch. Dabei wurden Machbarkeits- und Dauerbelastungstests an 3D-gedruckten, für den Stresstest bestimmten Werkzeugen durchgeführt, wobei der Testvorgang einige für das Thermoformen spezifische Herausforderungen bot. Im folgenden Bericht fassen wir die Experimente und ihre Ergebnisse zusammen.

Zielstellung

Die VESTAL Group ist ein führender Hersteller thermogeformter Teile und auf besonders großformatige Einheiten für die Gesundheitsbranche, Eisenbahn- und Freizeitfahrzeugindustrie sowie leichte, mittlere und schwere Nutzfahrzeuge spezialisiert. Sie bedient eine hohe Nachfrage nach Prototypen und Endverbrauchsteilen in kleinen und mittleren Produktionschargen. Zweck der Studie ist, Werkzeuge für die Prototypenfertigung zu entwickeln, die zur Herstellung kleiner bis mittlerer Chargen unter Umformbedingungen nutzbar sind, die den Produktionsbedingungen nahekommen. Dabei sollen kurze Durchlaufzeiten und reduzierte Kosten gehalten werden.

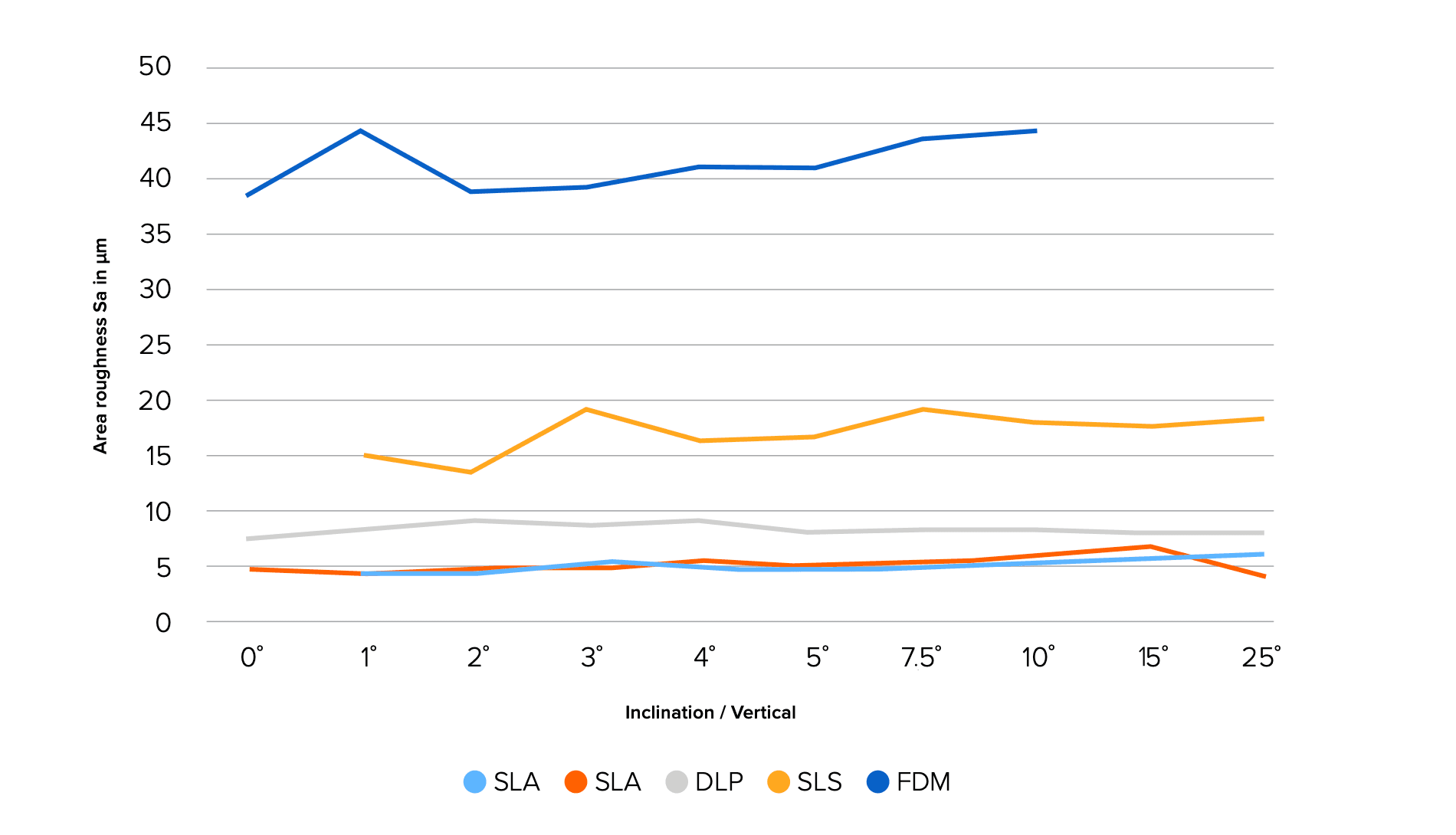

Die Wahl der richtigen 3D-Drucktechnologie

IPC verglich vier verschiedene 3D-Drucktechnologien: SLA, DLP, SLS und FDM. Die Eigenschaften, die bei Thermoformwerkzeugen berücksichtigt werden, sind Rauheit und Temperaturbeständigkeit. Das Team verglich die Wärmeformbeständigkeitstemperatur der Materialien und maß die Rauheit von Referenzteilen.

| DLP-Kunstharz | Rigid 10K Resin | FDM – ULTEM 9085 |

|---|---|---|

| 120–125 °C (0,46 MPa) | 163–218 °C (0,46 MPa) | 180 °C (0,46 MPa) |

An Referenzteilen gemessene Oberflächenrauheit.

In diesem Bericht werden die mit Formlabs-Lösungen durchgeführten Experimente dargestellt. Die vollständige Studie einschließlich des Technologienvergleichs ist auf Nachfrage bei IPC erhältlich.

Design des Formwerkzeugs

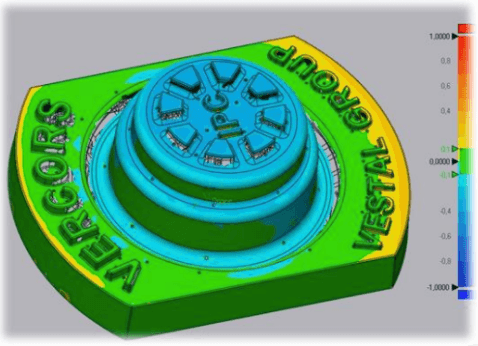

Beschreibung des Teils

Das für den Stresstest bestimmte Teil wurde nach folgenden Vorgaben entworfen:

-

Geprägte und eingravierte Details vorhanden.

-

Allgemeine Formschräge von 3°.

-

Bereich ohne Formschräge vorhanden.

-

Geprägte oder eingravierte Schrift mit 2 mm Stärke vorhanden.

-

Bereiche mit scharfen Kanten vorhanden.

-

Bereiche mit Krümmungsradius von 5 mm vorhanden.

-

Durchmesser der Vakuumlöcher 0,8 mm bis maximal 1,2 mm.

-

Abmessungen von 60 x 130 x 168 mm.

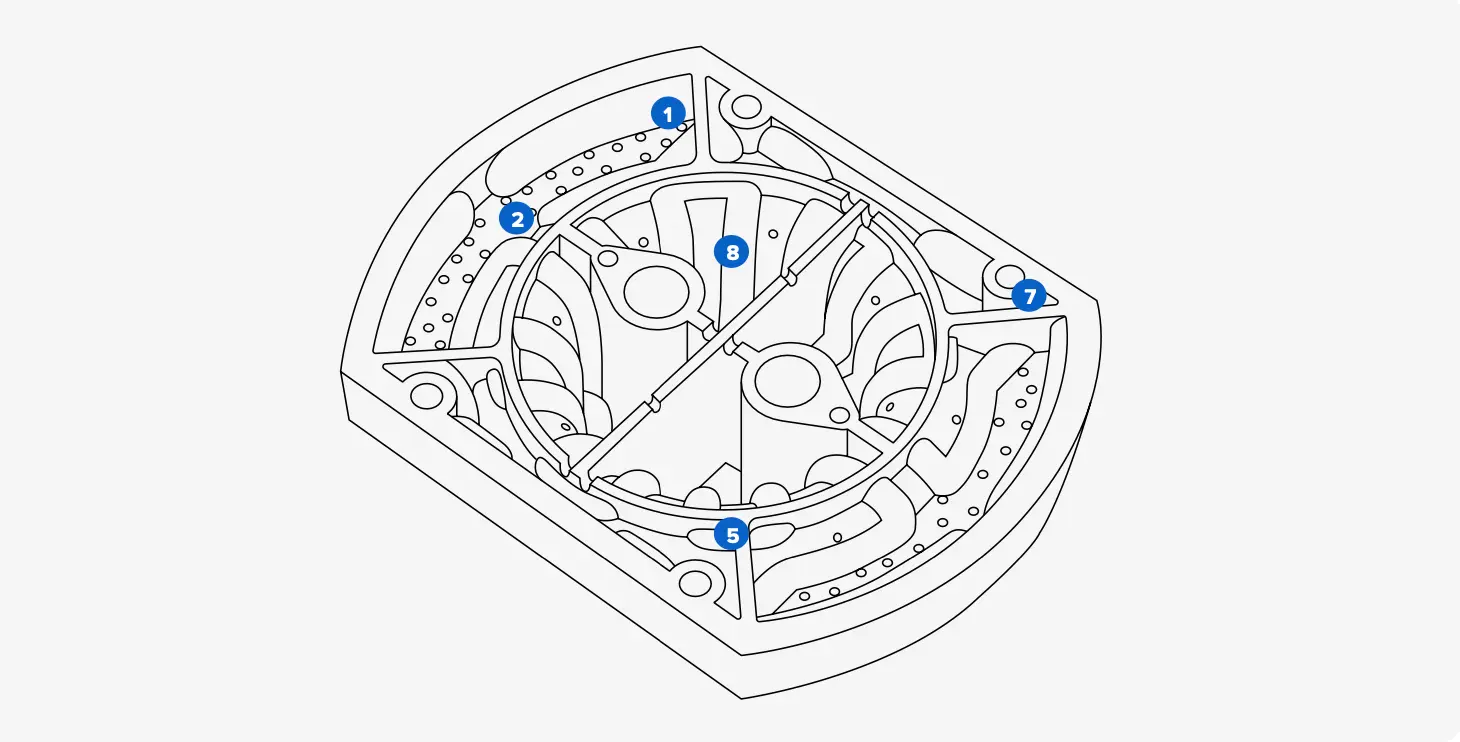

CAD-Design von Stresstest-Teil 1, mit geprägten Details. Legende: 0° Formschräge in Hellgrün, 3° Formschräge in Dunkelgrün, Krümmungsradius von 5 mm in Gelb, scharfe Kanten in Rot. Es wurde außerdem ein ähnliches Teil mit eingravierten Details hergestellt, das zu sehr ähnlichen Ergebnissen führte. Zwecks Übersichtlichkeit beschränkt sich dieser Beitrag auf das Teil mit den geprägten Details.

Richtlinien für das Design

Das gedruckte Werkzeug sollte zwei Arten der Belastung standhalten können:

-

Dem Vakuumsog, der zur Umformung des Teils eingesetzt wird (bis zu -0,8 bar).

-

Dem Auswerfen des Formteils. Dieser Punkt variiert abhängig vom verarbeiteten Material, dessen Dicke, der Rauheit des Formwerkzeugs und der Adhäsion zwischen Material und Form.

Um diesen Hindernissen entgegenzuwirken, weist das Design folgende Merkmale auf:

-

Versteifung durch ein Netzwerk kreisförmiger Rippen entlang der Topologie des Teils.

-

Befestigung auf der Maschine durch vier M8-Gewinde. Die Kernlöcher wurden gedruckt und dann mit einer Bohrmaschine ausgearbeitet, um Abmessungsabweichungen auszugleichen.

-

Vakuum durch glatte Löcher mit einem Durchmesser von 1 mm (manche Löcher passieren Rippen beidseitig).

-

Einfügung von Kerben zur Luftzirkulation zwischen den Kammern.

Weitere bewährte Praktiken für das Design:

-

Vermeiden Sie Stützstrukturen auf den Formflächen, um die beste Oberflächenbeschaffenheit zu gewährleisten.

-

Höhlen Sie das Werkzeug aus, um das Kunstharzvolumen zu verringern. Dadurch sparen Sie Materialkosten und Druckzeit und sorgen für eine bessere Luftzirkulation innerhalb des Teils, was das Vakuum optimiert.

Hinzufügen eines Temperaturregelungssystems und Montagevorrichtungen

IPC führte Machbarkeitstests mit verschiedenen Iterationen des Designs durch, um das Werkzeug zu optimieren. Es wurden drei verschiedene Formen hergestellt:

-

Stresstest-Teil 1. Wie im vorigen Abschnitt beschrieben.

Erste Tests mit dieser Form zeigten die Notwendigkeit eines Kühlmechanismus auf. Nach nur zwei Zyklen war die Temperatur des 3D-gedruckten Werkzeugs so hoch, dass sich dessen mechanische Eigenschaften verschlechterten. Dadurch traten an den Befestigungen mit der Maschine Brüche auf, sodass die Form nicht vom Formteil getrennt werden konnte.

-

Stresstest-Teil 2 mit Temperaturregulation. IPC baute Kühlkanäle in das ursprüngliche Modell ein, um die Temperatur bei niedrigen Abkühlzeiten zu regulieren:

-

Ein- und Auslass für das Wasser haben einen Durchmesser von 8 mm und befinden sich in der Mitte des Teils.

-

Ein- und Auslass sind über ein BSP-Gewinde von 3/8" an das Werkzeug geschraubt.

-

Zur Vereinfachung wurde das Netzwerk in vier Kanäle mit einem Durchmesser von 4 mm aufgeteilt, in 5 mm Abstand voneinander.

-

Der Durchmesser der Lüftungskanäle beträgt 1,2 mm.

-

Bei einem zweiten Test blieb die Temperatur der Form stabil. Allerdings wurde beim Auswerfen des Formteils eine undichte Stelle am Eingang der Wasserkanäle entdeckt. Die Baugruppe war also verbesserungsbedürftig.

-

Stresstest-Teil 3 mit Temperaturregulation und Fixierung. IPC ergänzte das Design um zwei weitere Vorrichtungen dichter an den Verbindungen, um eine festere Montage zu erreichen und Wasserlecks zu vermeiden.

CAD-Design der Rückseite von Stresstest-Teil 1 und 3 mit Kühlkanälen.

Für das Entwerfen dieses Teils investierte IPC etwa vier Stunden der CAD-Modellierung und etwa acht Stunden zum Hinzufügen der Temperaturregulation. Die Dauer kann abhängig von der Erfahrung des Designers variieren und entspricht ungefähr der CAD-Modellierungsdauer für ein traditionell gefertigtes Werkzeug.

3D-Druck des Formwerkzeugs

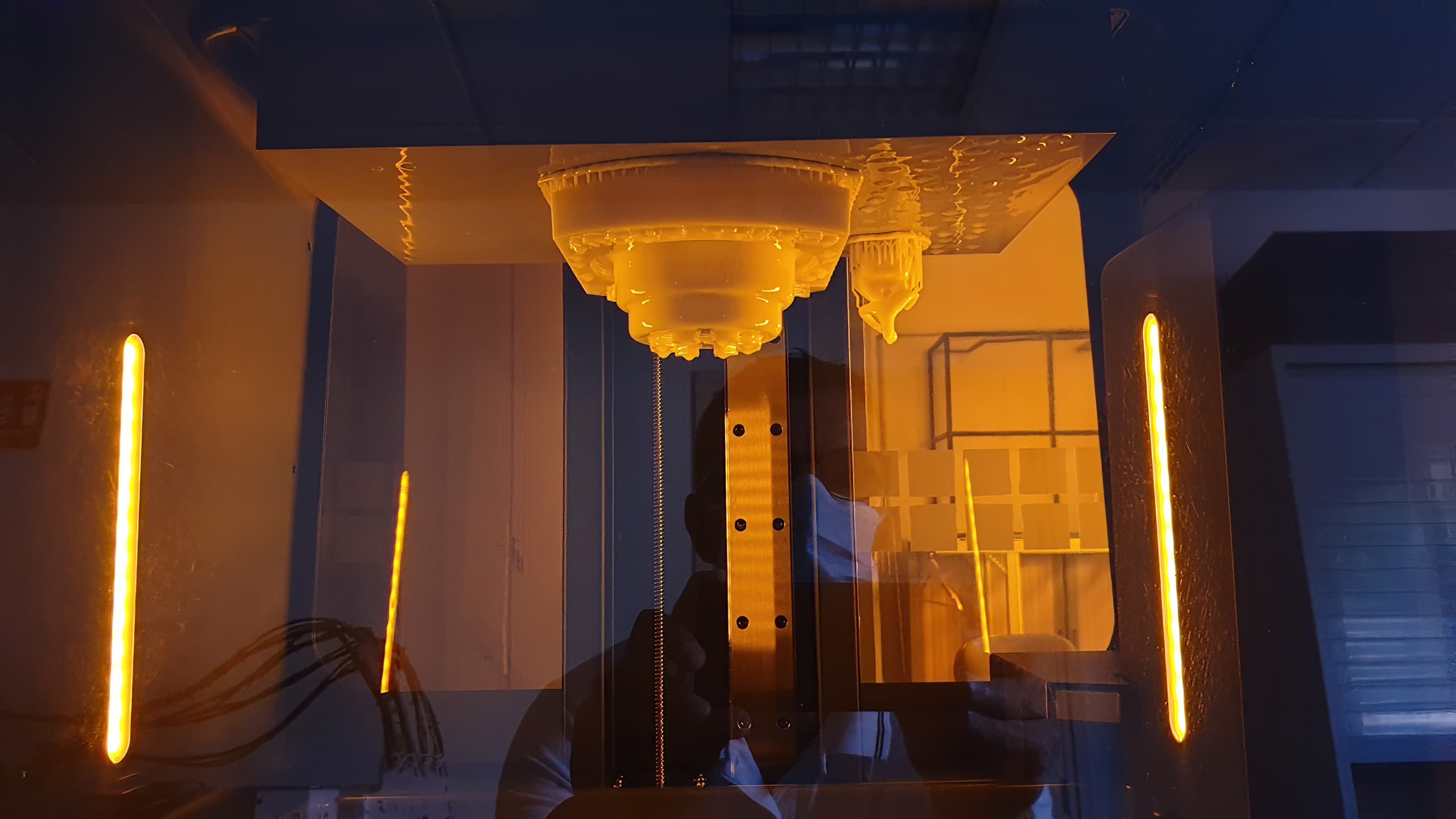

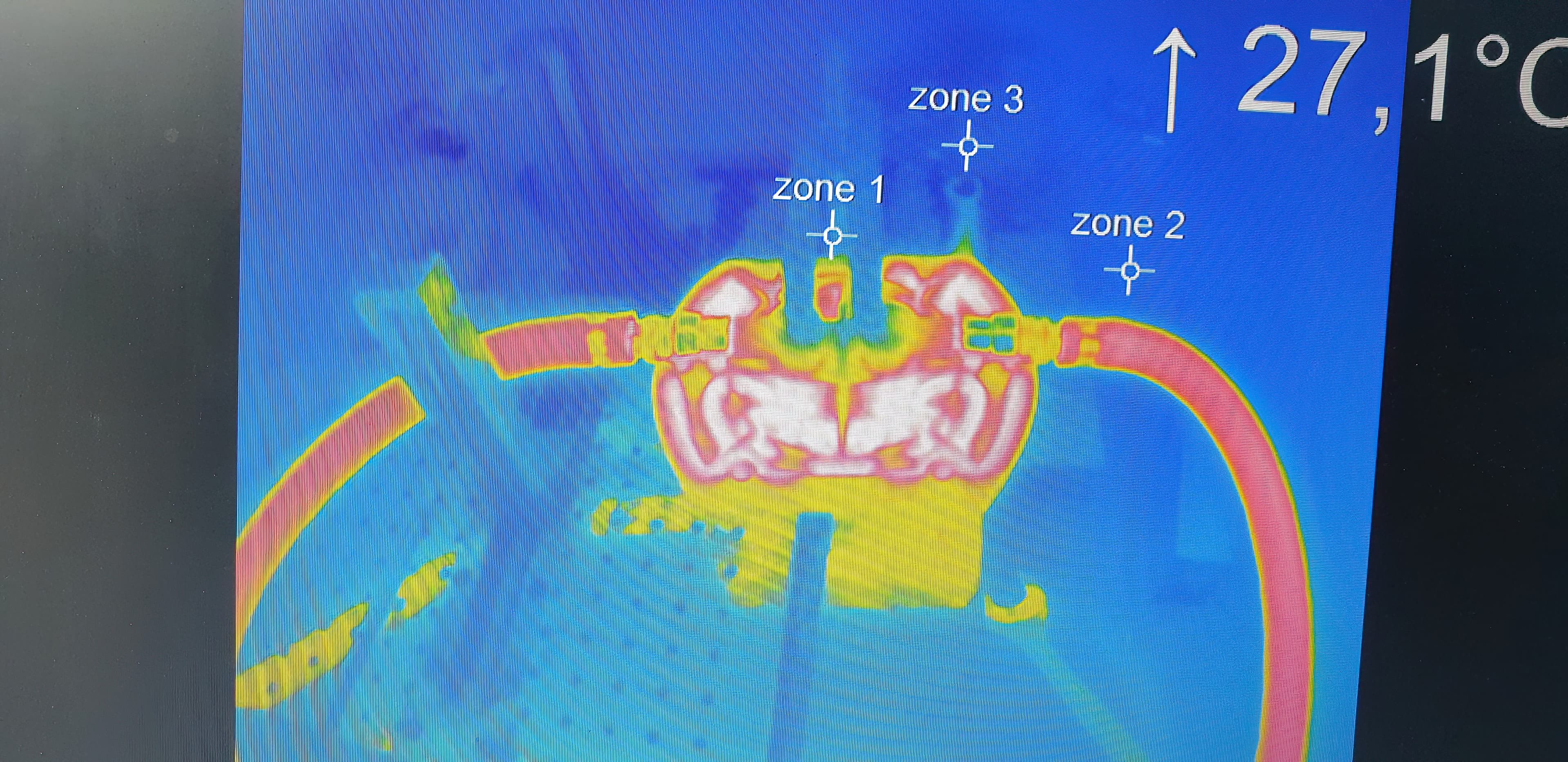

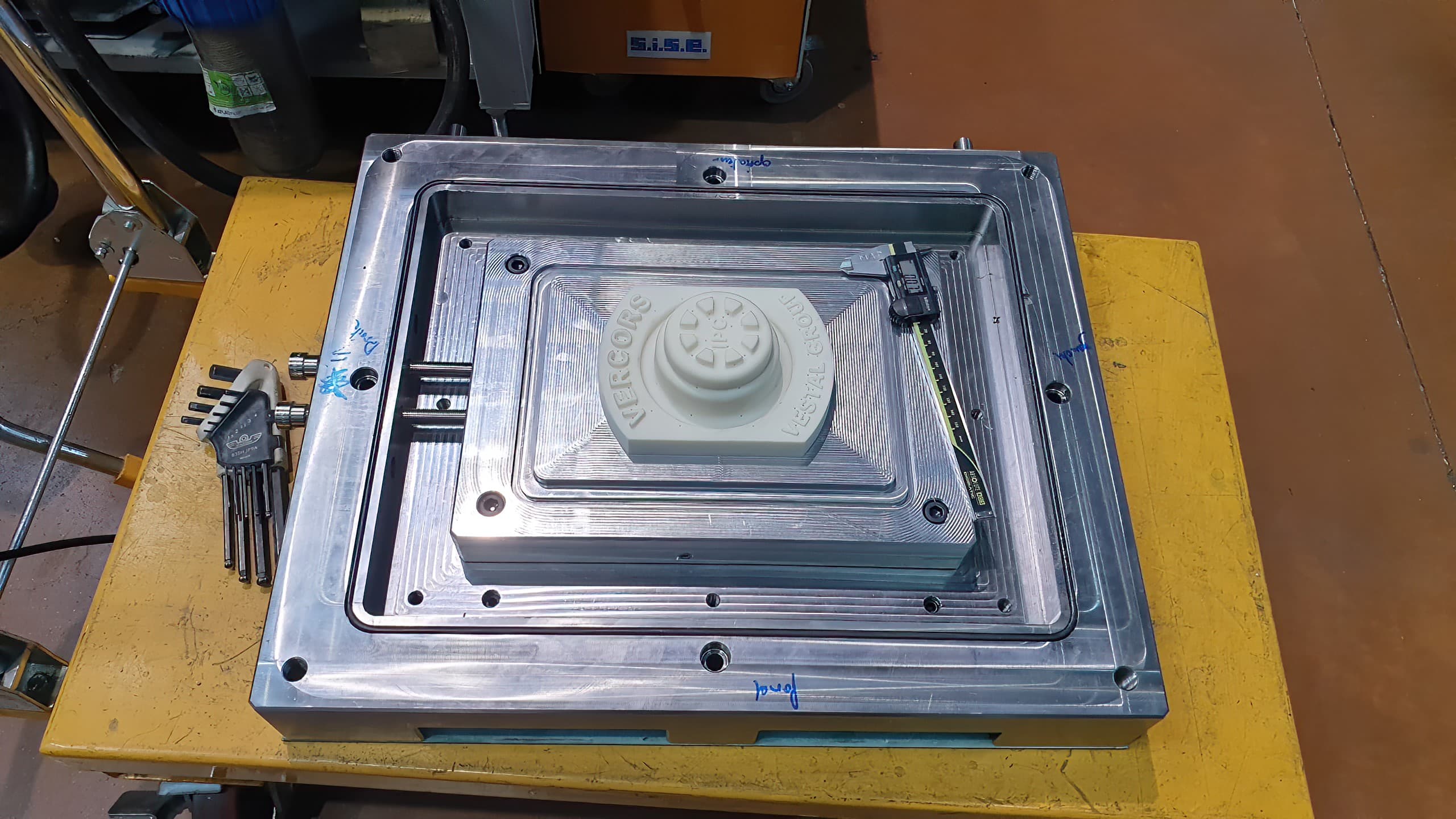

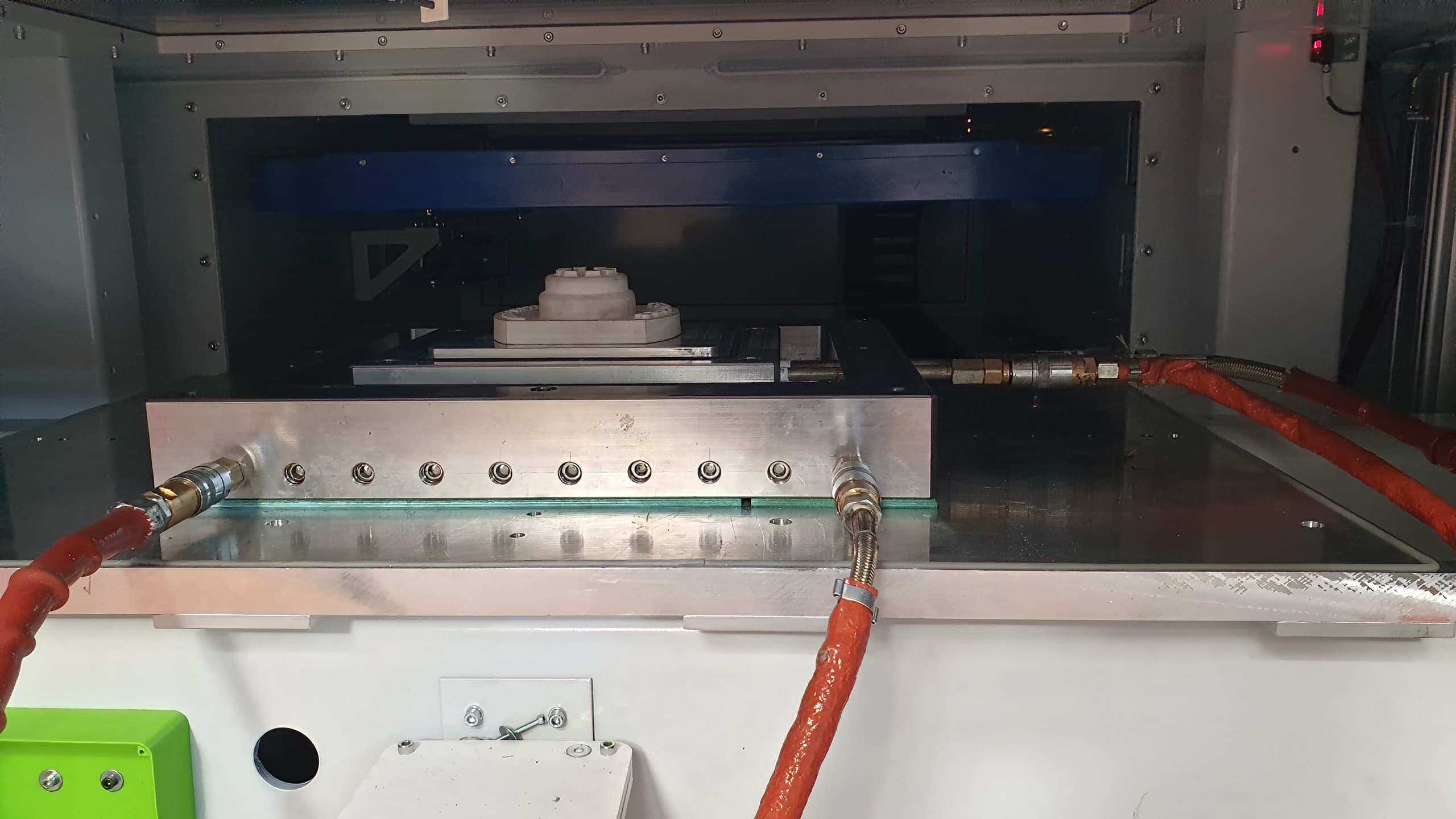

Die Formen wurden auf einem SLA-Drucker der Form-Serie aus Rigid 10K Resin mit einer Schichthöhe von 100 Mikrometern 3D-gedruckt. Die Formen wurden zwei Mal für 10 Minuten in IPA gewaschen. Die Kühlkanäle wurden mithilfe einer Thermografiekamera kontrolliert, um sicherzustellen, dass sie keine Kunstharzreste aufwiesen. Danach wurden die Teile für 60 Minuten bei 70 °C nachgehärtet. Die M8-Gewinde für die Fixierung wurden gebohrt.

| Schritt | Gerätebetriebszeit (h) | Arbeitszeit (h) | Schritt durgeführt von |

|---|---|---|---|

| Druckvorbereitung | 0 | 0,75 |

D+0,5 |

| Druck | 10 | 0,25 |

D+1 |

| Waschen mit IPA | 0 | 0,75 | D+1,5 |

| Kontrolle der Kanäle auf Blockaden | 0 | 0,5 | D+2 |

| Nachhärten | 1 | 0,0 | D+2,5 |

| Gewindebohren | 0 | 0,25 | D+3 |

|

Kontrolle auf Abmessungsabweichungen mit Messtechnik |

0 | 1 | D+3,5 |

| Gesamter Zeitaufwand | 11 | 3,5 | 3,5 Tage |

Vorder- (links) und Rückseite (rechts) des 3D-gedruckten Stresstest-Teils 3.

IPCs Einrichtung zur Kontrolle der Kühlkanäle auf Blockaden mithilfe einer Thermografiekamera.

Wärmebild des 3D-gedruckten Stresstest-Teils mit Regulierung. Die Flüssigkeit (mit einer Temperatur von 40 °C) zirkuliert problemlos durch die Kühlkanäle, ohne Blockaden anzuzeigen. Der gemessene Durchfluss beträgt 11,4 l/min bei einem Druck von 2,4 bar.

Umformung

Die Prozessbedingungen wurden den Produktionsbedingungen angenähert:

-

Material: PS-Platte mit einer Stärke von 3 mm

-

Zyklusdauer: 200 Sekunden. Es wurde mit einem 25 % längeren Zyklus als bei traditionellen Aluminiumwerkzeugen gerechnet.

-

Thermoformtemperatur: 170 °C

-

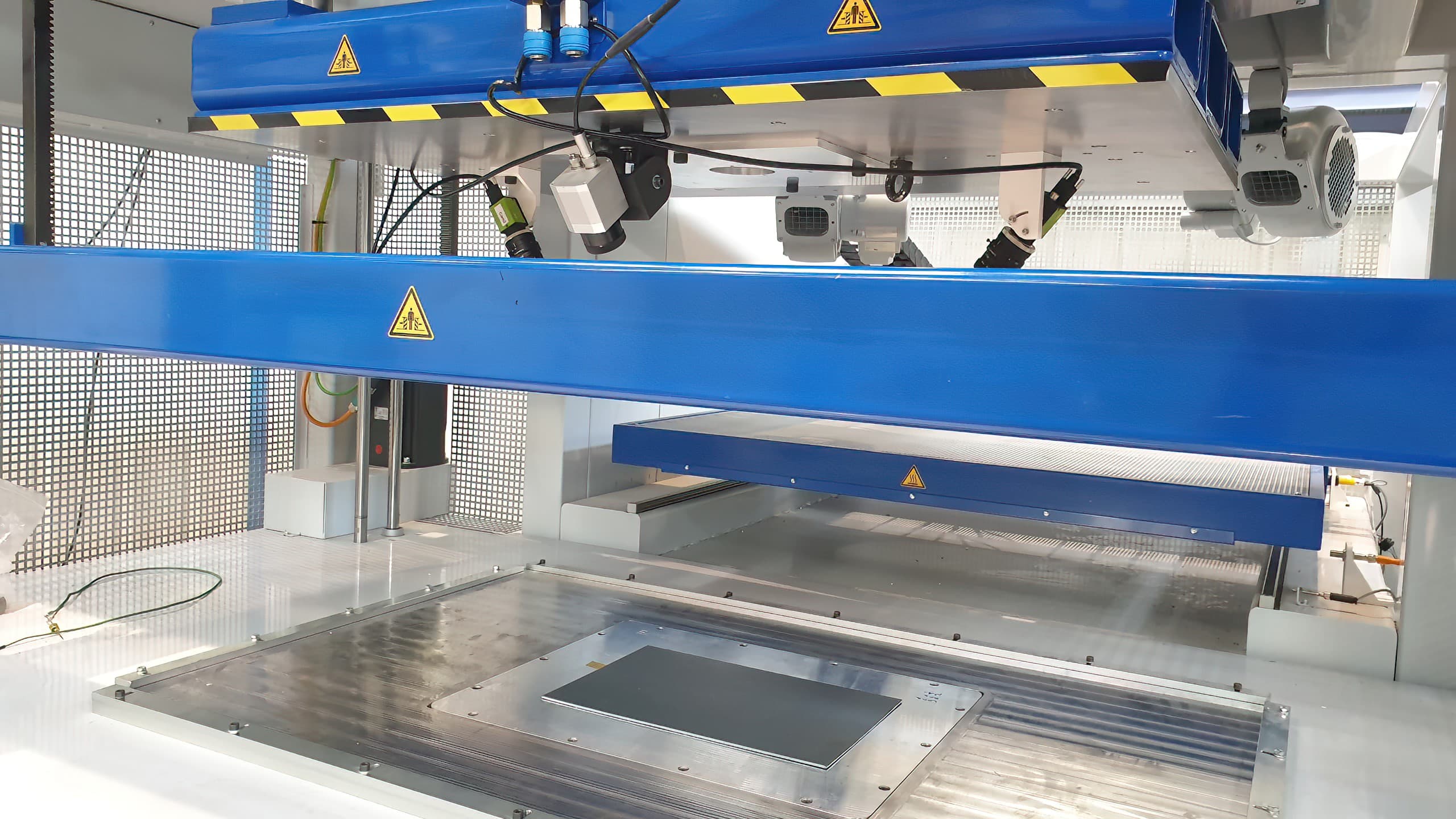

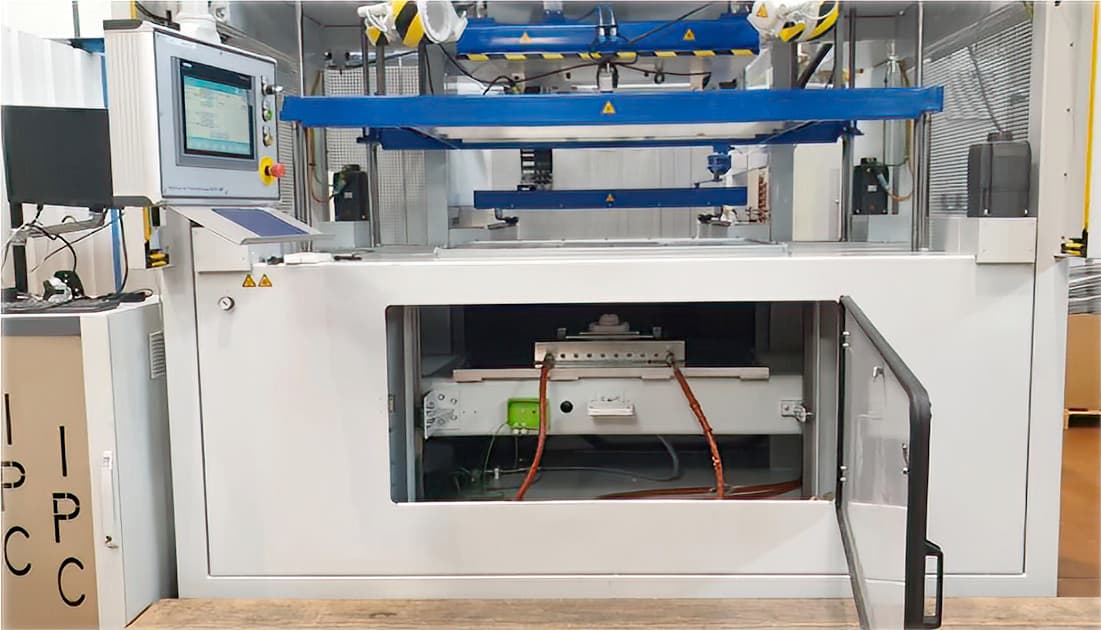

Thermoformmaschine: BERG M7

-

Das Werkzeug wurde bei 20 °C an die Wasserleitung angeschlossen.

-

Das Werkzeug wurde auf einer Platte befestigt, die auf der Thermoformmaschine installiert wurde.

-

Die Temperatur des Werkzeugs wurde mithilfe einer Thermografiekamera kontrolliert.

Das 3D-gedruckte Werkzeug, fixiert auf einer XC48-Stahlplatte zur Installation auf der Maschine (links), und die Platte, bereit für den ersten Zyklus (rechts).

Der Thermoformer BERG M7.

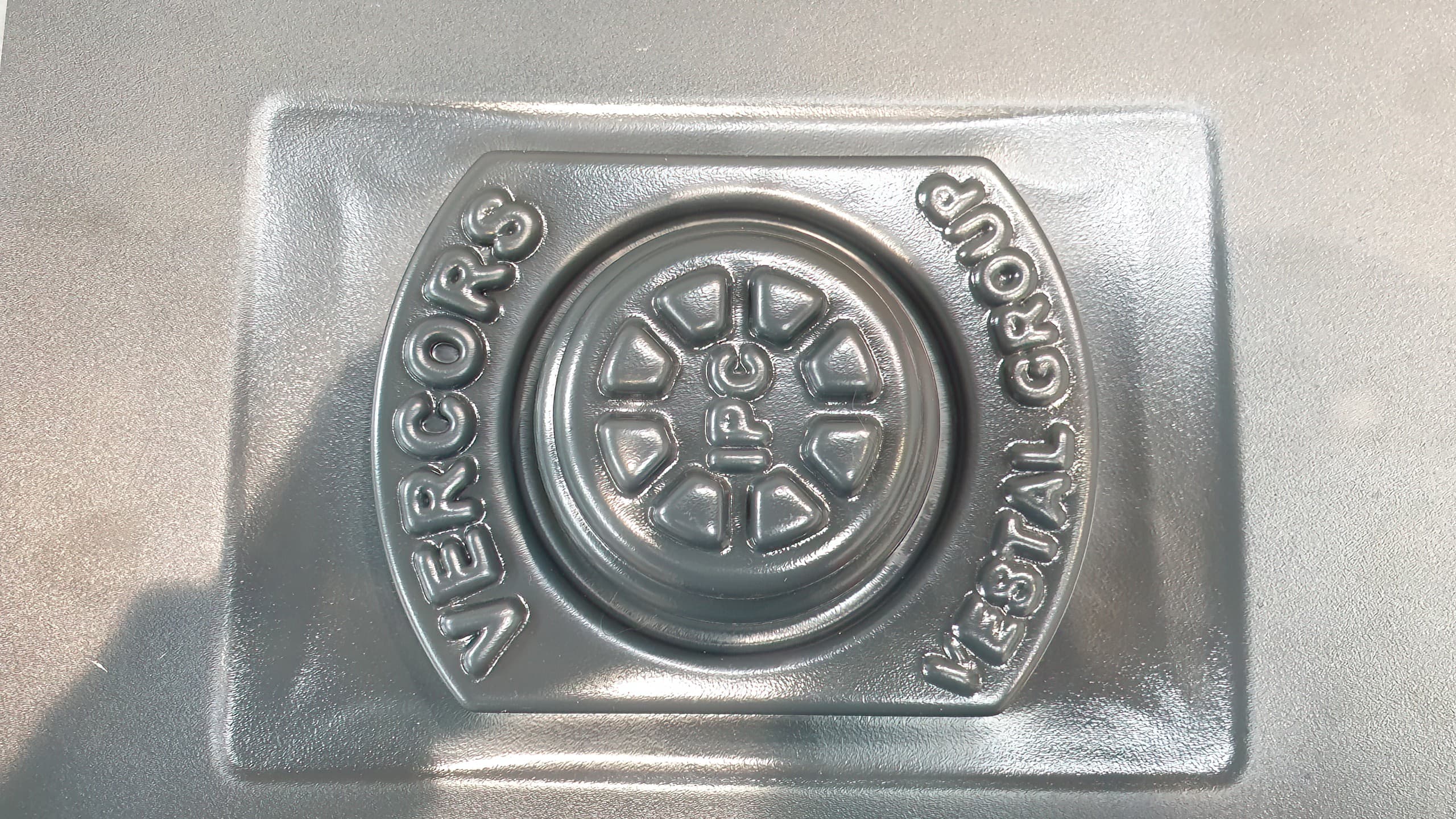

Ergebnisse

Der Grad der Rauheit der gedruckten Formwerkzeuge war sehr gut. Wegen der zwei Laser des Form 4L wies das Druckteil eine Nahtlinie auf.

Es wurden Abmessungsabweichungen von den theoretischen Werten beobachtet – negative Abweichungen auf der Z-Achse und positive auf der Konstruktionsplattform. Es war ein Verziehen der Druckteile zu beobachten, die Lüftungsöffnungen von 1 mm Durchmesser waren jedoch gut geöffnet.

Die Temperatur des Formwerkzeugs blieb dank des Temperaturregulierungssystems während des gesamten Vorgangs stabil bei 75 °C. Die 200 Sekunden Zyklusdauer wurden eingehalten.

Scan des 3D-gedruckten Werkzeugs aus Rigid 10K Resin. Abmessungsabweichung von ca. -0,2 mm.

Mit einem 3D-gedruckten Formwerkzeug wurden 20 Teile aus PS-Platten von 3 mm geformt, ohne dass ein Verschleiß des Werkzeugs auftrat. IPC geht davon aus, dass ein gedrucktes Formwerkzeug unter den getesteten Bedingungen der Produktion von ca. 50 Teilen standhält. Die Qualität der Formteile war ähnlich derer, die mit herkömmlichem Werkzeug erreicht wird. Die Teile wiesen eine glatte Oberfläche auf, ohne Schrumpfung oder Abdrücke von der gedruckten Form. Bei Bedarf ließen sich die Formteile mit Schmirgelleinen polieren. In der Phase der Machbarkeitstests wurden ABS-Platten getestet: Aufgrund der ähnlichen Materialeigenschaften und des Umformverhaltens geht IPC davon aus, dass die gleichen Ergebnisse für dicke ABS-Platten gelten.

Vorder- (links) und Rückseite (rechts) thermogeformter PS-Platte mit einer Stärke von 3 mm.

Kostenanalyse

Die Form stand innerhalb von 3,5 Tagen zur Verfügung, wobei 11 Stunden Geträtebetriebszeit und 3,5 Arbeitsstunden erforderlich waren. Bei einem Stundenlohn von 50 € beliefen sich die Arbeitskosten auf 175 €. Es wurden 387 ml Kunstharz zum Preis von 249 €/l verbraucht, was Materialkosten von 97 € verursachte.

| Materialkosten (€) | Arbeitszeit (h) |

Gesamtkosten (€) |

Durchlaufzeit (Tage) | |

|---|---|---|---|---|

| Outsourcing an Prototypenhersteller | 520 | 1 | 570 | 21 |

|

Outsourcing von Aluminiumwerkzeug |

710 | 1 | 760 | 21 |

| Outsourcing von DLP | 459 | 3 | 609 | 7 |

| Outsourcing von FDM |

480–743 |

3 | 630–893 | 7 |

| FDM betriebsintern | 132 | 5 | 382 | 3,5 |

|

Formlabs SLA betriebsintern |

97 | 3,5 | 272 | 3,5 |

Fazit

Die Studie zeigt, dass 3D-gedruckte Formwerkzeuge aus Formlabs' Rigid 10K Resin zum Thermoformen dicker PS-Platten in 20 bis 50 Zyklen geeignet sind. Durch Hinzufügung von Kühlkanälen zum Design der Form wird die Haltbarkeit der Form erhöht, bei gleichzeitiger Einhaltung akzeptabler Zykluszeiten für kleine bis mittlere Produktionsläufe. Es werden 3- bis 7-mal kürzere Durchlaufzeiten erreicht als mit herkömmlicher Werkzeugbestückung, während die Kosten mindestens halbiert werden.

Die Qualität der Formteile ähnelt der von Teilen, die mit Aluminiumwerkzeug geformt wurden. Maßgenauigkeit wurde in der Studie allerdings nicht berücksichtigt. IPC empfiehlt, die Teilgröße auf A4-Format (210 x 297 mm) zu beschränken, um Abweichungen der Abmessungen zu minimieren.

Diese Ergebnisse lassen darauf schließen, dass sich mit dünneren Halbzeugen ähnliche oder bessere Ergebnisse erzielen lassen, wie auch mit Materialien, deren Eigenschaften denen von ABS und PS unterlegen sind. Für Halbzeuge mit stärkeren Materialeigenschaften, wie etwa PC, sind jedoch zusätzliche Tests erforderlich.

So formte Glassboard PC-Platten für Verbrauchsgüter durch Thermoformen

Hintergrund

Glassboard ist ein Produktentwicklungsunternehmen, das ambitionierte Unternehmen dabei unterstützt, hochwertige Produkte zu entwerfen, zu entwickeln, Prototypen zu erstellen und sie auf dem Markt einzuführen. Um Kunden dabei noch bessere Dienste zu bieten, setzt das Unternehmen im gesamten Produktentwicklungszyklus 3D-Druck ein: vom direkten Druck erster Prototypen bis hin zu Vorserien- und Kleinserienfertigung mit 3D-gedrucktem Werkzeug für Spritzguss, Thermoformen und Silikonverguss. Das Team demonstrierte uns seinen Arbeitsablauf für das Vakuumformen funktionsfähiger Prototypen aus Polycarbonat (PC) mit 3D-gedruckten Formwerkzeugen.

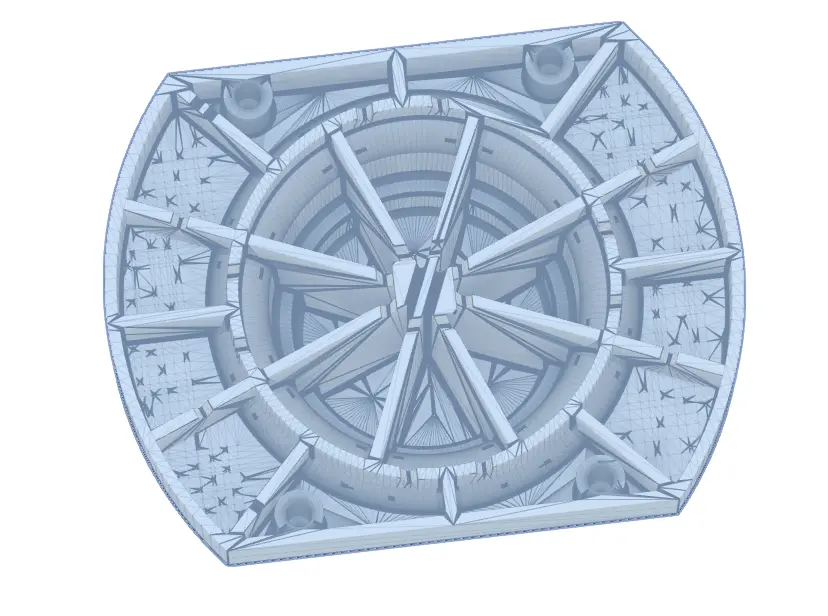

Design des Formwerkzeugs

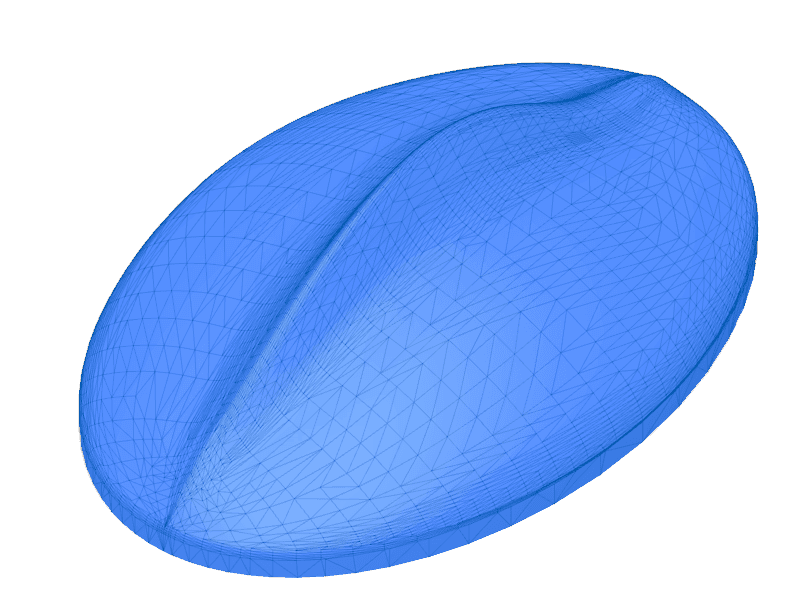

Glassboard stellte zwei seiner neuesten Projekte vor: ein Testteil und einen Helm. Das Team produzierte hohle Formen mit Querstreben im Inneren zur Steigerung der Festigkeit und zur Reduktion des Bruchrisikos des Formwerkzeugs beim Vakuumformen. Für das Vakuumformverfahren weisen die Oberflächen der Formen kleine Luftlöcher von 1,5 mm Durchmesser auf. Bei der Prüftablette handelt es sich um eine einfache Geometrie mit einer Wanddicke zwischen 0,5 mm und 0,8 mm und Entformungsschrägen von mindestens zwei Grad.

CAD-Modell des Testteils, Vorder- (links) und Rückseite (rechts).

Der Helm hat eine Wandstärke von 4 mm und beinhaltet anspruchsvollere Merkmale, insbesondere Hinterschneidungen. Die Form wurde mehrteilig entworfen, damit sie vom thermogeformten Produkt getrennt werden kann. Bei dieser Stärke sind Formteile aus Polycarbonat nicht leicht biegsam, sodass eine Verringerung der Hinterschneidungsfläche nicht ausreichte, um das Entformen zu ermöglichen. Nach einigen Designiterationen entschied sich das Team für ein Formenmodell aus fünf Teilen: Der untere Teil bildet das Mittelstück, das zuerst entfernt werden kann, bevor die restlichen Stücke der Form entnommen werden. Allerdings waren die Trennlinien leider auf dem Formteil zu sehen. Um die einzelnen Teile der Form beim Vakuumformen in der richtigen Ausrichtung zusammenzuhalten, verwendete das Team Magneten im Inneren der Teile. Im Mittelstück konnten zur Verbesserung der Luftzirkulation größere Löcher eingefügt werden.

3D-Druck des Formwerkzeugs

Die Formwerkzeuge wurden über Nacht auf der Form-Serie bei 200 Mikrometern Schichthöhe aus Formlabs' Fast Model Resin gedruckt. Aufgrund der Größe des Helms wählte das Team Fast Model Resin als Material, um die Iterationen zu beschleunigen, da es die höchste Druckgeschwindigkeit aller Formlabs-Kunstharze hat. Nach dem Entfernen der Stützstrukturen waren etwa 20 Minuten Schleifen und Glätten erforderlich, um die Teile fertigzustellen. Eine Politur oder der Einsatz von Formtrennmittel waren nicht nötig. Kleinere Teile druckt Glassboard gewöhnlich aus Grey Resin, um ein Verziehen insbesondere von Teilen mit langen dünnen Abschnitten zu vermeiden.

„Hat man den Vorgang einmal erlernt, dauert das Werkzeugdesign für den 3D-Druck nur etwa 20 Minuten bei einfachen Teilen und weniger als einen Tag bei komplexeren Geometrien. Das ist ein unfassbar schneller Übergang vom Design zur fertigen Form, und schon am nächsten Tag hat man das fertige Produkt vor sich. Mit derselben Form kann man dann eine Vielzahl dieser Teile produzieren. Das ist wirklich ein toller Prozess“, so Grant Chapman, Vice-President of Operations bei Glassboard.

Umformung

Das Team formte mit der Thermoformmaschine Formech 508FS PC-Platten von 3 mm Stärke und erhielt dadurch Formteile mit einer Stärke von 1,5 mm. Es wurden die standardmäßigen Umformbedingungen eingehalten, die für das Vakuumformen von PC-Platten vorgeschrieben sind. Zuerst wurden die Platten drei Tage lang bei 80–100 °C in einem Ofen gebacken, um Feuchtigkeit und Luftblasen vor dem Umformen zu beseitigen. Dieser Schritt ist speziell beim Thermoformen von PC erforderlich – für andere Thermoplaste wie etwa PETG kann die thermische Vorbehandlung bedeutend kürzer sein. Die Umformung der Platten erfolgte bei Temperaturen zwischen 194 und 204 °C, bei einem Luftdruck zwischen 20 und 25 bar und mit 8–10 Minuten Abkühlzeit.

Ergebnisse

„Ich bin begeistert davon, wie gut Fast Model Resin und Grey Resin dem Verfahren standhalten, sowohl hinsichtlich der Kräfte als auch der Temperaturen. Das ist das Überraschende daran. Selbst mit erschwinglichen Kunstharzen, die sehr schnell und dabei ziemlich genau drucken, lassen sich mit wenig Aufwand tolle Teile herstellen“, so Chapman.

Das Team stellte 15 Testteile und zwei Helme her. Das Umformen der Platten im Vakuumformgerät verlief ohne Schwierigkeiten: Die Platten schmolzen oder verformten sich nicht und es entstanden keine Risse oder Verbrennungen an den Formwerkzeugen. Es wurden keine Ausfalltests mit den Formen durchgeführt, doch Glassboard geht davon aus, dass sie bei Einhaltung der Abkühlzeit von 8–10 Minuten noch vielen weiteren Zyklen standhalten würden. Durch die Nutzung eines 3D-Druckmaterials mit höheren thermischen Eigenschaften, wie etwa Rigid 10K Resin, ließe sich die Abkühlzeit auf zwei bis drei Minuten verkürzen.

Zuvor hatte das Team die Werkzeugbestückung ausgelagert. Durch den betriebsinternen 3D-Druck mit Formlabs-Druckern reduzierte es die Kosten auf einen Bruchteil und verkürzte die Durchlaufzeit von Wochen auf Tage. „Als Unternehmen hatten wir das Vakuumformverfahren zuvor gar nicht genutzt und es auch unseren Kunden nicht angeboten, weil es nicht einfach war. Jetzt ist es aber so leicht, dass es sich sogar für Produkte mit filigranerer Geometrie, die letztendlich spritzgegossen werden, anbietet, optische und funktionale Prototypen auf diese Weise herzustellen. Die einfache Handhabung macht diese Methode wirklich zum stillen Helden“, berichtet Chapman.

| Werkzeug via Outsourcing | Werkzeug aus betriebsinternem 3D-Druck | |

|---|---|---|

| Erforderliche Ausrüstung | PC-Platten für das Thermoformen |

Thermoformmaschine Form 4L Fast Model Resin |

| Zeitaufwand für die Formherstellung | 2–3 Wochen | 1 Tag |

| Kosten der Formherstellung | 5000–10 000 € | < 400 € |

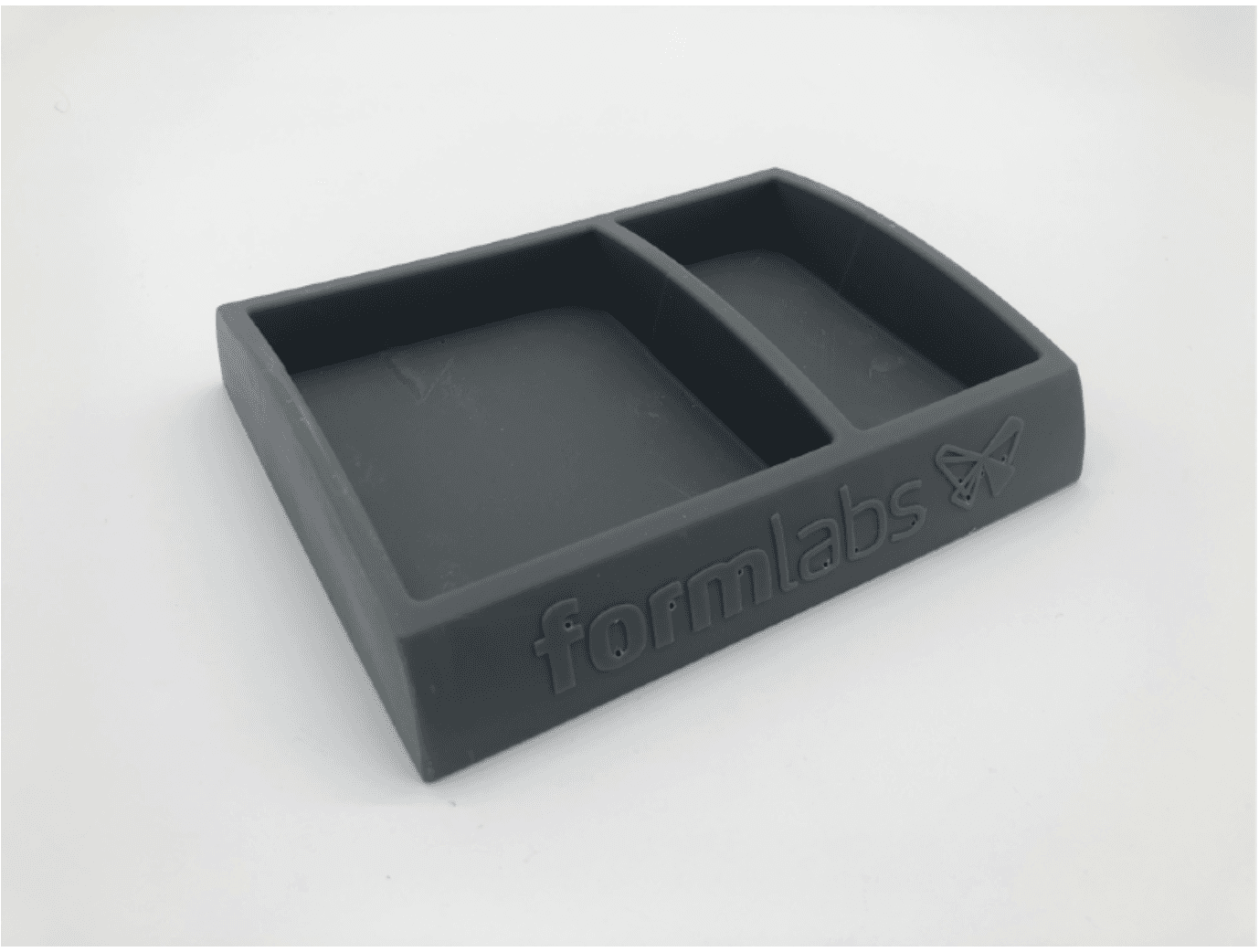

So formte Formech Verpackungen aus ABS- und HIPS-Platten durch Thermoformen

Hintergrund

Formech ist ein Designer und Hersteller von Vakuumformmaschinen mit 40 Jahren Erfahrung in der Bereitstellung kompletter Fertigungslösungen überall auf der Welt, einschließlich Beratung, Ausrüstung, Installation und Schulung. Die Produktpalette des Unternehmens umfasst alles von manuellen Geräten bis hin zu vollautomatischen Maschinen. Formech testet innovative Technologien, um seine Kunden zum Erfolg zu führen. Die Flexibilität durch auf Abruf verfügbares Werkzeug zu steigern ist dabei ein besonderer Schwerpunkt. Das Team von Formech untersuchte, ob 3D-gedruckte Formen mit den Vakuumformmaschinen des Unternehmens nutzbar sind, und hat die Ergebnisse des Versuchs mit uns geteilt.

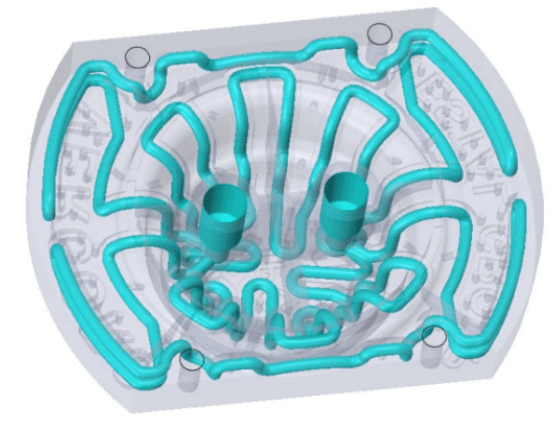

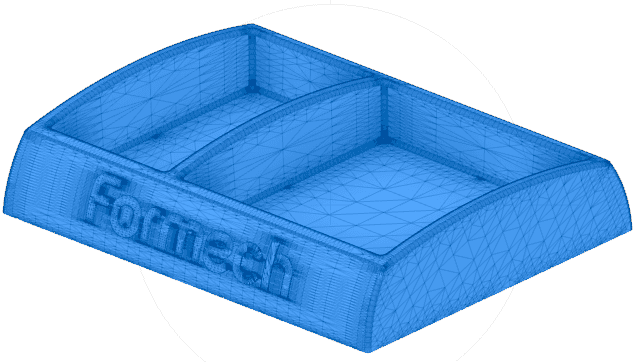

Design des Formwerkzeugs

Um die Herstellung eines typischen Thermoformteils widerzuspiegeln, entwarf Formech eine Palette mit Fächern, die die folgenden Vorgaben erfüllte:

-

Abmessungen von 200 mm x 160 mm x 42 mm.

-

Geprägte Schrift in der Größe von 20 mm x 130 mm x 0,4 mm, Logos folgen der Krümmung der Palettenoberfläche und enthalten kleine Hinterschneidungen.

-

6 mm Wandstärke und Formschrägen von 3°.

-

Vakuumlöcher von 1 mm Durchmesser.

-

Die Form wurde hohl mit einer Bodenstärke von 3 mm entworfen, um den Kunstharzverbrauch zu reduzieren. Zur Verbesserung des mechanischen Halts und der Luftzirkulation wurden auf der Unterseite zusätzliche Rippen hinzugefügt.

-

Vier flache Streifen auf dem Rasterteil der Unterseite, an denen das Werkzeug mit doppelseitigem Schaumklebeband oder Schrauben auf der Grundplatte der Thermoformmaschine befestigt wird.

CAD-Modell der Palette, Vorder- und Rückseite.

3D-Druck des Formwerkzeugs

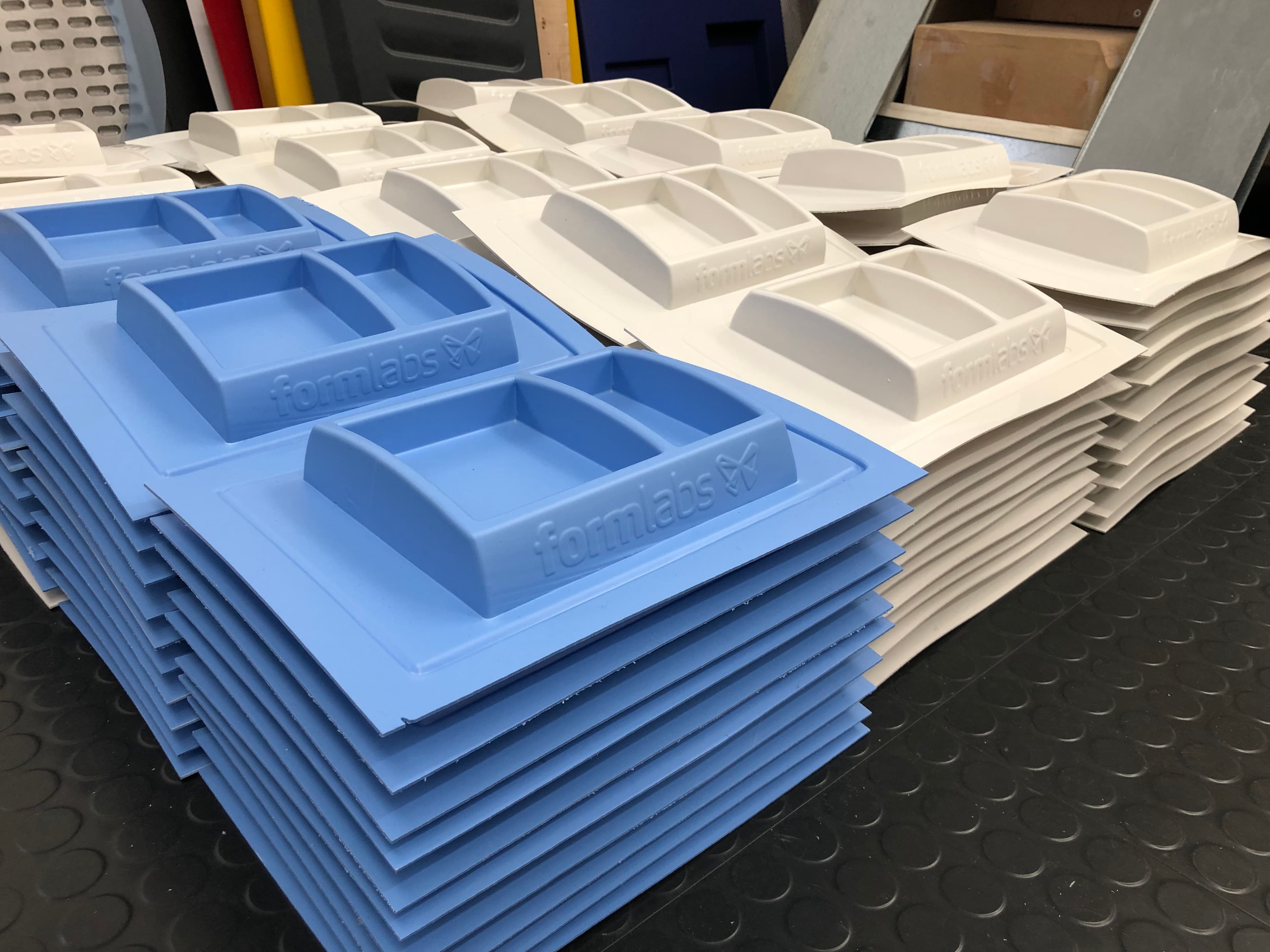

Es wurden drei Formen auf dem Form 4L 3D-gedruckt, aus Grey Resin, Rigid 10K Resin und High Temp Resin, bei einer Schichthöhe von 100 Mikrometern. Die Druckteile wurden entsprechend der Anweisungen von Formlabs gewaschen und nachgehärtet.

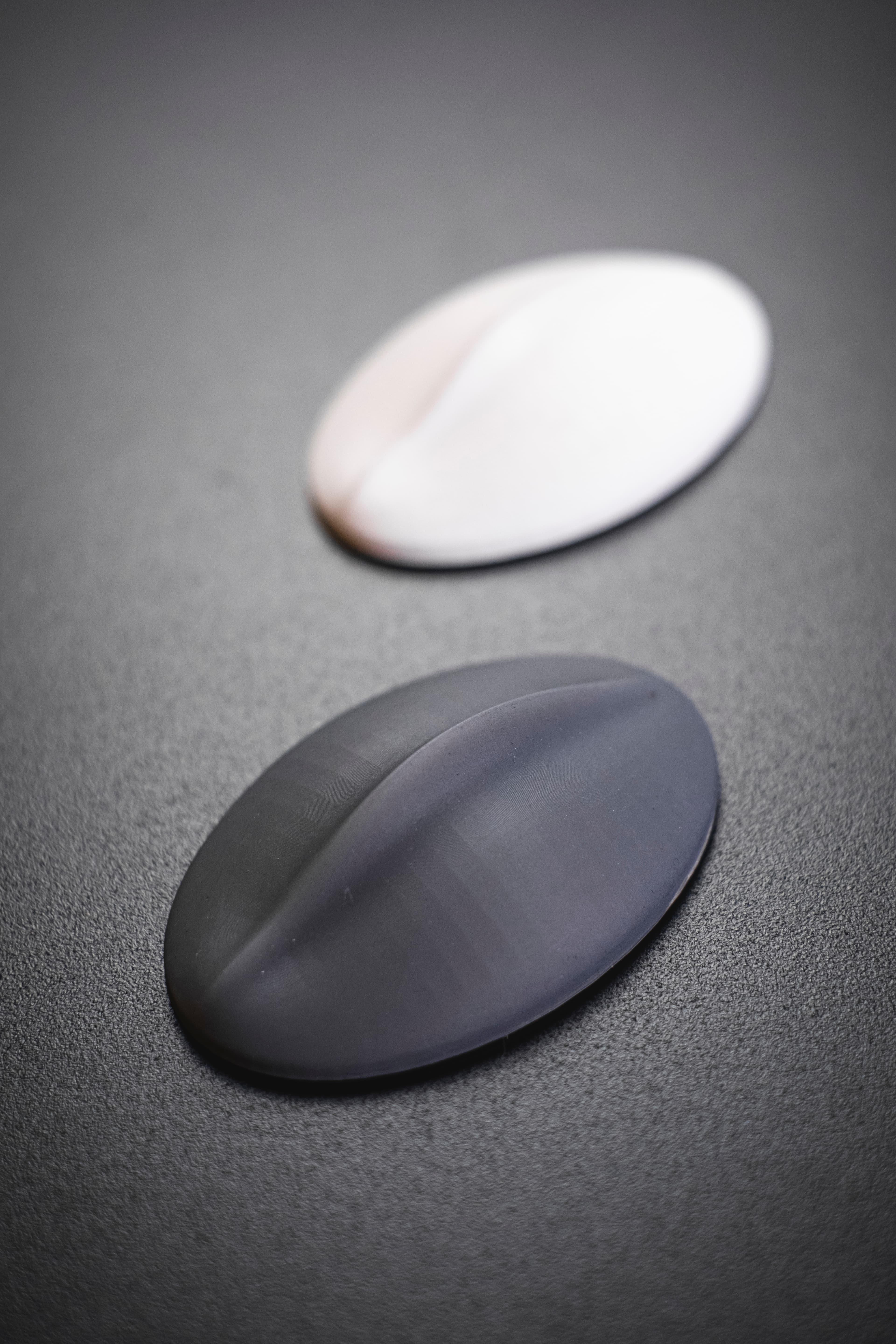

3D-gedruckte Formen aus Grey Resin (links) und Rigid 10K Resin (rechts).

Umformung

Das Team führte die Umformung der Palette unter folgenden Bedingungen durch:

-

Material: Weiße ABS- und hellblaue HIPS-Platten mit einer Stärke von 1,5 mm.

-

Zyklusdauer: 2,5 Minuten

-

Thermoformtemperatur: 180 °C

-

Vakuumformmaschine: Formech 686 mit einem kleinen Rahmen zur Abfallverminderung

-

Das Formwerkzeug wurde mit Schrauben auf der Platte der Maschine befestigt:

-

Die Palette aus Grey Resin wurde mithilfe von Holzschrauben mit Doppelgewinde mit einem Durchmesser von 3,5 mm festgeschraubt. Es wurden Pilotlöcher von 3,0 mm Durchmesser verwendet, um den Schrauben genug Halt zu geben.

-

Die Formen aus Rigid 10K Resin wurden nach dem Druck angebohrt und mit Gewinden für M5-Maschinenschrauben versehen, da dieses Kunstharz steifer und weniger flexibel als Grey Resin ist.

-

3D-gedruckte Formwerkzeuge mit Gewindeschrauben, angebracht auf der Thermoformmaschine.

Vakuumformmaschine Formech 686.

Ergebnisse

Anzahl umgeformter Teile: Pro 3D-gedrucktem Formwerkzeug wurden je 50 Teile aus ABS- und HIPS-Platten von 1,5 mm Stärke geformt. Die Formteile wurden auf ähnliche Weise hergestellt wie mit herkömmlichen Produktionsverfahren, ohne ein Überhitzen der Werkzeuge zuzulassen. Die Zykluszeiten waren konstant.

Qualität der Formteile: Die Formteile erreichten eine ähnliche Qualität wie bei der Umformung mit traditionellen Formwerkzeugen. Die durch die zwei Laser des Form 4L verursachte Nahtlinie war auf den fertigen Teilen zu sehen, konnte vor dem Umformen jedoch leicht durch Schleifen entfernt werden.

Thermogeformte ABS- und HIPS-Platten.

Formverschleiß: Mit steigender Erhitzung des Werkzeugs wurde die Form aus Grey Resin an den Oberkanten der seitlichen Wände leicht biegsam, was die Teilequalität jedoch nicht beeinflusste. Die Form aus High Temp Resin war kaum flexibel. Bei der Form aus Rigid 10K Resin war überhaupt keine Beweglichkeit zu beobachten, sie blieb während des gesamten Produktionslaufes vollkommen starr.

Das Team empfiehlt Grey Resin für die Kleinserienproduktion und Rigid 10K Resin für größere Produktionschargen. Bei hoher Detailgenauigkeit bietet Rigid 10K Resin eine größere Robustheit als High Temp Resin und würde einem ganztägigen Produktionsprozess vermutlich standhalten.

Thermoformen von Verpackungen aus PETG-, PE- und PP-Folie

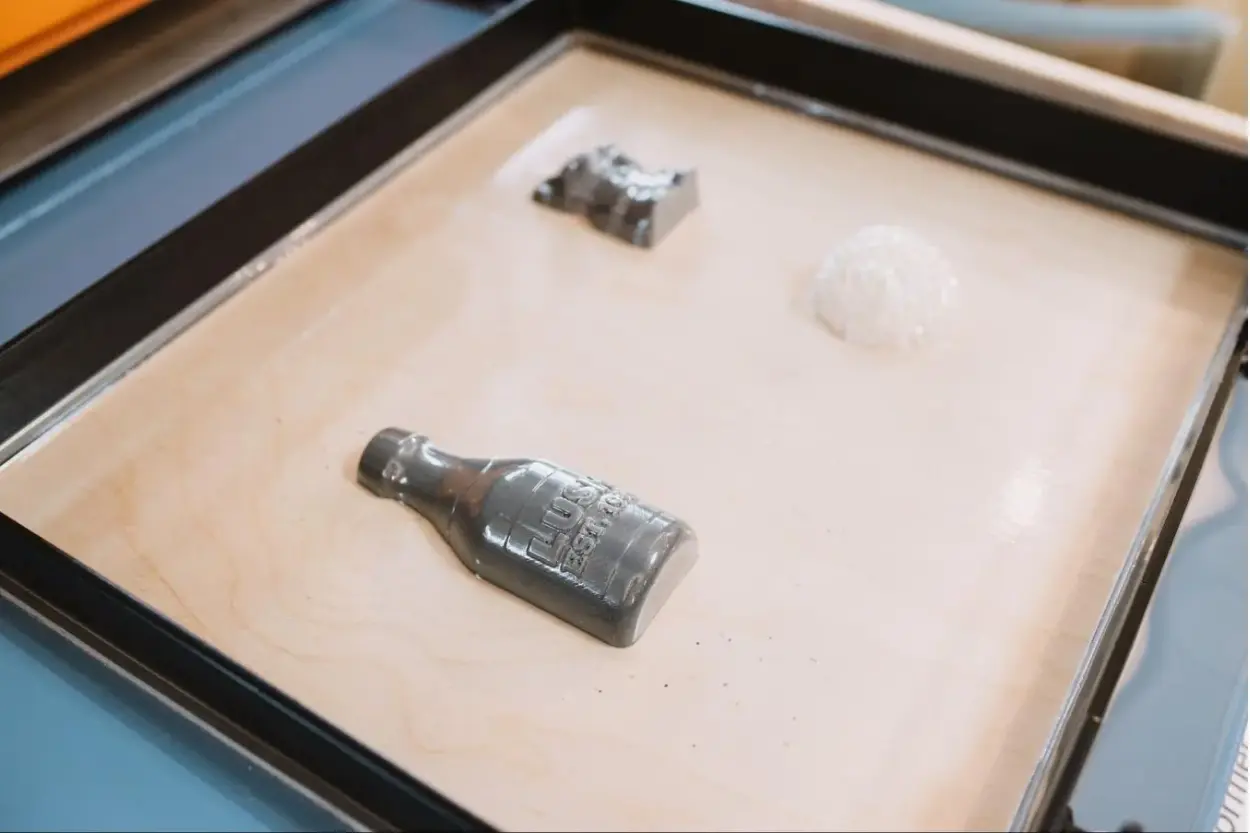

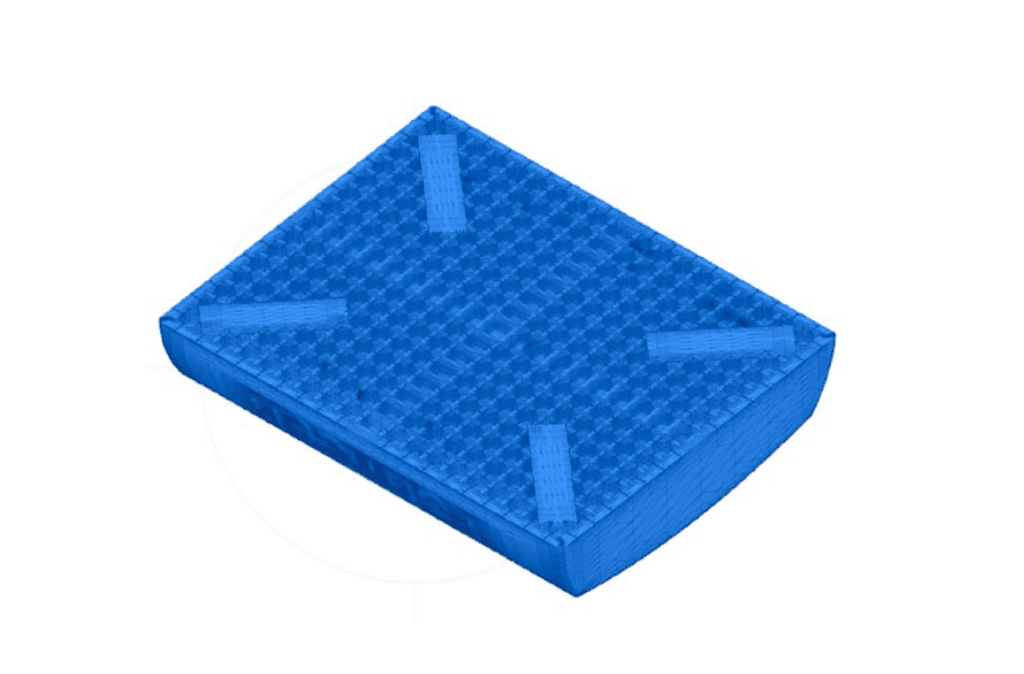

Zur weiteren Orientierung führte das Formlabs-Team auch betriebsintern einige Tests mit verschiedenen Formgeometrien für kleine Verpackungen durch. Wir bearbeiteten PETG-, PE- und PP-Platten durch Thermoformen mit dem Ministar S230V von Scheu-Dental. Die Stärke der Platten betrug zwischen 0,5 und 2 mm. Die Abmessungen des Formwerkzeugs lagen innerhalb von 100 x 100 x 20 mm.

CAD-Modell der Form und auf dem Form 4 aus Grey Resin und Rigid 10K Resin gedruckte Formen.

| Materialien | PETG 0,5 mm | PP 1,0 mm | PE 2,0 mm |

|---|---|---|---|

| Druck (bar) | 1 | 1 | 2 |

| Erhitzungszeit (s) | 25 | 55 | 60 |

| Abkühlzeit (s) | 20 | 80 | 120 |

| Zyklusdauer (s) | 80 | 210 | 210 |

| Halbzeugtemperatur (°C) | 110 | 130 | 110 |

| Formwerkzeugtemperatur (°C) nach 5 Teilen | 60 | 60 | 60 |

| ormwerkzeugtemperatur (°C) nach 10 Teilen | 60 | 60 | 60 |

| Anzahl der Zyklen* | > 15 | > 15 | > 20 |

* Die Zyklusanzahl mit dem Zeichen ">" zeigt an, dass die Form nicht bis zum Versagen getestet wurde. Das Formwerkzeug war immer noch in gutem Zustand und könnte vermutlich für weitere Zyklen verwendet werden.

* Die Zyklusanzahl mit dem Zeichen ">" zeigt an, dass die Form nicht bis zum Versagen getestet wurde. Das Formwerkzeug war immer noch in gutem Zustand und könnte vermutlich für weitere Zyklen verwendet werden.

Ergebnisse

Mit beiden Formwerkzeugen formten wir 15 bis 20 Teile pro Material und schlossen die Testläufe ohne Verschleiß der Formen ab. Folgende Beobachtungen wurden gemacht:

- Die Temperatur der Formwerkzeuge stabilisierte sich nach einigen Iterationen auf 60 °C.

- Bei sehr dünnen Halbzeugen (0,5 mm) und kurzen Zyklusdauern (80 s) vermindert sich die Qualität des Vakuumformens nach ca. 10 Iterationen, was die Teile schwerer entformbar macht.

- Bei etwa 1–2 mm dicken Platten und längeren Zyklusdauern sind Teile leichter zu entformen und weisen eine höhere Qualität auf.

Die Tests lassen die Annahme zu, dass sich mit den Formwerkzeugen dutzende Teile erfolgreich produzieren ließen. Bei Teilen von kleiner Größe und Verwendung dünner Kunststoffplatten sollte die Festigkeit von Grey Resin ausreichen, um dem Vorgang standzuhalten. Abhängig von der Teilegeometrie war mit der Zeit jedoch ein Verziehen der Formen durch die langzeitige Hitzeeinwirkung zu beobachten.

Wir empfehlen den Druck mit Grey Resin für die Produktion kleiner Teile in geringen Mengen. Für größere Teile und höhere Produktionsvolumen sollte Rigid 10K Resin gewählt werden.

Fazit

Der Desktop-3D-Druck bietet eine leistungsstarke Lösung zur Herstellung von Thermoformwerkzeugen in kürzester Zeit und zu niedrigen Kosten, um die Produktion individualisierter Teile und Kleinserien zu ermöglichen. In diesem Bericht ist dokumentiert, wie 3D-gedruckte Werkzeuge zum Thermoformen dutzender Teile aus gängigen Thermoplasten innerhalb weniger Tage eingesetzt wurden.

Das Potenzial 3D-gedruckter Thermoformwerkzeuge wird in der Branche gerade erst erforscht. In Zukunft könnten solche Werkzeuge auch in Hochleistungsanwendungen wie der Umformung faserverstärkter Verbundwerkstoffe Verwendung finden. 3D-gedrucktes Rapid Tooling ist auch ideal dazu geeignet, individualisierte Endverbrauchsteile für das Gesundheitswesen kosteneffizient zu produzieren. Speziell das Druckformen mit 3D-gedruckten Modellen ist für transparente Aligner in der Kieferorthopädie die gängige Produktionsweise.

Der 3D-Druck wird heute dazu genutzt, die Effizienz jeder einzelnen Phase der Produktentwicklung zu steigern, vom direkten 3D-Druck im Rapid Prototyping bis hin zum Einsatz von Rapid Tooling in der Vorserien- und Kleinserienproduktion. Abgesehen von der Prototypenentwicklung ermöglicht 3D-Druck auch die Herstellung maßgefertigter Werkzeuge auf Abruf und führt durch die Revolutionierung der Werkzeugbestückung zu mehr Flexibilität in der Fertigung. Dadurch sind Hersteller in der Lage, schnell auf wechselnde Anforderungen zu reagieren und die betriebsinterne Produktion von Kleinserien kostengünstig zu bewältigen.

Haben Sie Fragen zur Verwendung von SLA-Druckern für das Thermoformen? Wenden Sie sich an unser Expertenteam oder fordern Sie einen kostenlosen Probedruck aus einem unserer Materialien an.