Innovative, kostengünstige Inhalatoren ermöglichen Millionen von Menschen den Zugang: 3D-Druck fördert effiziente Forschung und Entwicklung für Medizinprodukte

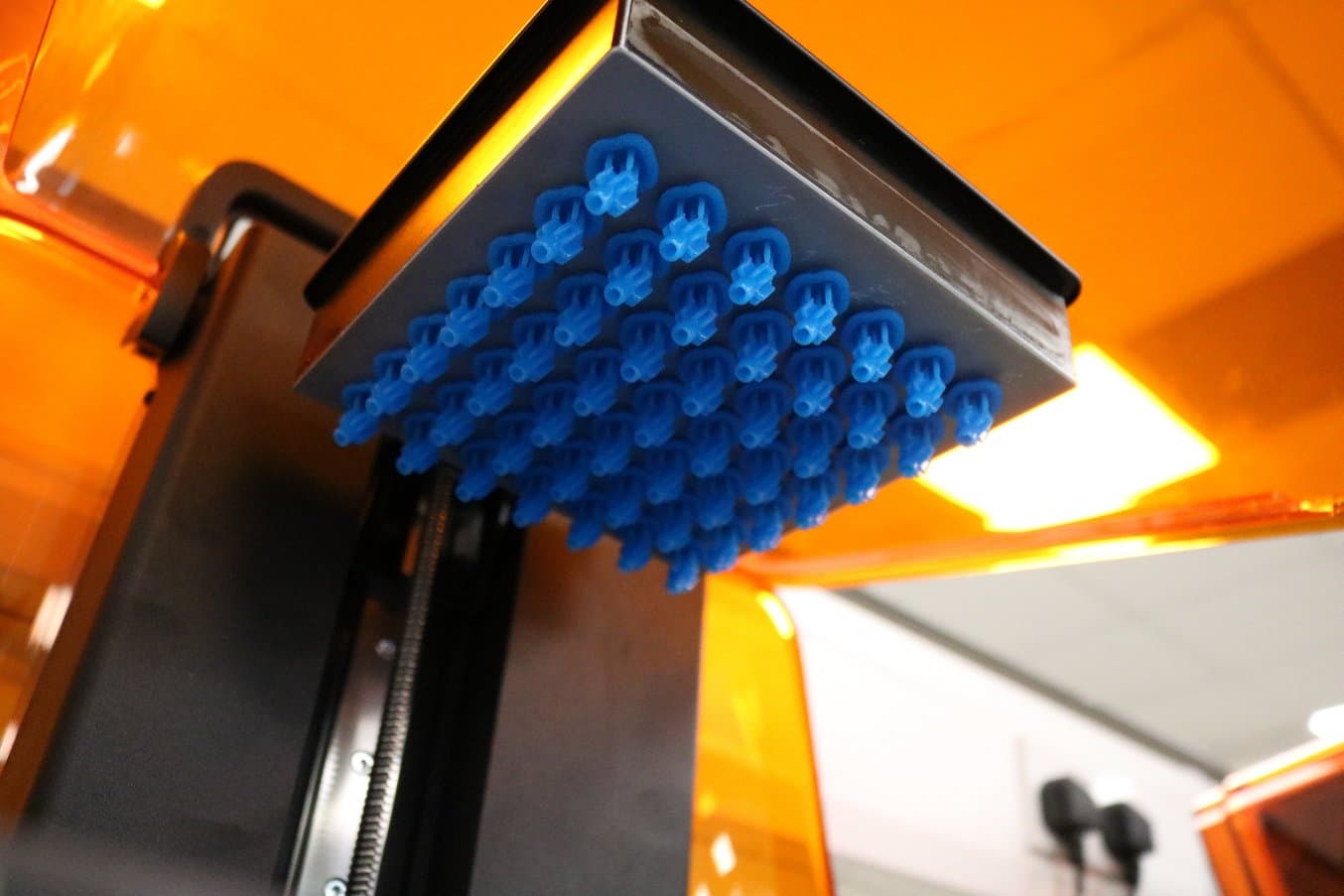

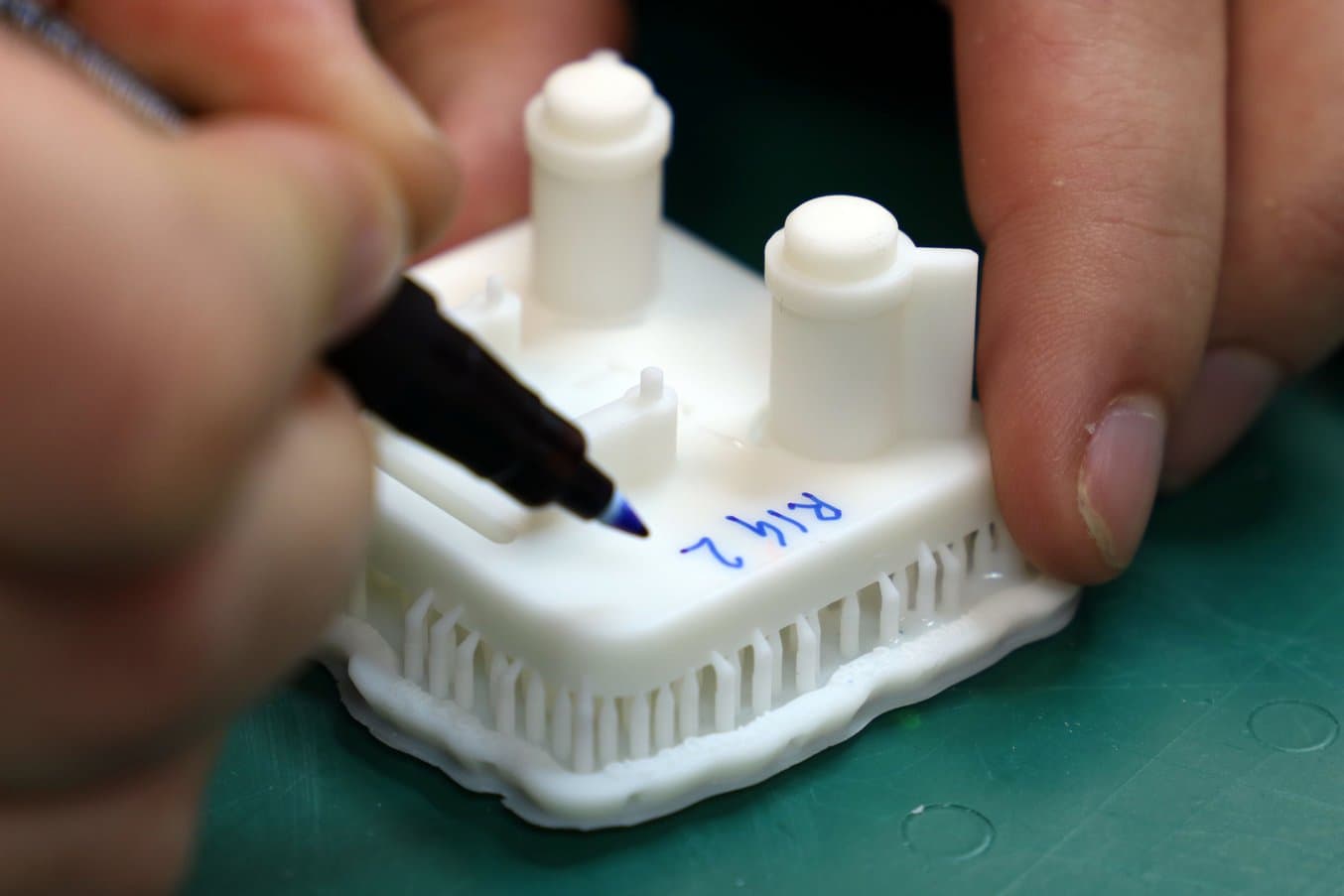

Das Team von Coalesce Product Development erstellt zahlreiche Prototypen für die einzelnen Medizinprodukte.

Nach Angaben der Weltgesundheitsorganisation leiden weltweit schätzungsweise 262 Millionen Menschen an Asthma, was zu fast einer halben Million Todesfällen führt. Für Menschen, die unter Atemproblemen wie Asthma oder chronisch obstruktiver Lungenerkrankung (COPD) leiden, wird ein Inhalationsgerät benötigt, um das Atmen zu erleichtern. Inhalationsmedikamente können die Asthmasymptome kontrollieren und es Menschen mit Asthma ermöglichen, ein normales, aktives Leben zu führen. Die Zugangsmöglichkeiten und die Erschwinglichkeit sind leider für viele ein Hindernis, insbesondere für Nichtversicherte und Menschen in Ländern mit niedrigem Einkommen. Untersuchungen, die in den Annals of American Thoracic Society und dem Journal of Allergy and Clinical Immunology veröffentlicht wurden, schätzten die jährlichen Kosten pro Person für die Asthmabehandlung auf zwischen 1800 und 4900 $ allein für Inhalatoren und verschriebene Medikamente, einschließlich direkter Kosten (z. B. Medikamente und Arztbesuche) und indirekter Kosten (z. B. Arbeitsausfall). Laut einer Gesundheitskostenstudie aus dem Jahr 2005 haben 44 % aller Asthmapatienten die Einnahme ihrer Medikamente oder den Arztbesuch eingestellt, um Geld zu sparen.

Das britische Medizintechnikunternehmen Coalesce Product Development versucht, einige dieser Probleme zu lösen. Es entwickelt neuartige, innovative Geräte zur Medikamentenverabreichung, einschließlich Inhalatoren und Injektoren, für den Einsatz in generischen Inhalationsprodukten, die ein deutlich besseres Preis-Leistungs-Verhältnis bieten als Markenalternativen, die über 380 Dollar pro Monat kosten können.

Inhalatoren sollten von einem breiten Querschnitt der Gesellschaft genutzt werden können, von Jugendlichen bis hin zu älteren Patienten mit Begleiterkrankungen. Daher müssen Größe, Form und Benutzeroberfläche jedes neuen Inhalationsgeräts sehr sorgfältig entwickelt und getestet werden. Coalesce verwendet zu diesem Zweck betriebsinterne 3D-Drucker, um Prototypen zu erstellen, zu testen und verschiedene Geräte in unterschiedlichen Formen und Größen zu entwickeln. Für das Testen aller in der Entwicklung befindlichen Produkte entwickelt das Unternehmen auch eigene 3D-gedruckte Prüfstände, Halterungen und Vorrichtungen.

Mit Vinnay Chhabildas, Industriedesigner bei Coalesce, sprachen wir darüber, wie das Team in den letzten fünf Jahren den 3D-Druck ausgebaut hat, wieso es weiterhin in Formlabs investiert, um seine medizinischen Geräte zu entwickeln, und welche Kunststoffe es für verschiedene Anwendungen verwendet.

Coalesce Product Development

Der 3D-Druck wird von Vinnay Chhabildas eingesetzt, um ähnlich aussehende Prototypen zu erstellen, das Outsourcing zu reduzieren und die Geschwindigkeit der Design-Iteration zu erhöhen. Das Endergebnis sind innovative Arzneimittelverabreichungsgeräte.

Investitionen in das Formlabs-Ecosystem für die Herstellung von Medizinprodukten

Draft Resin wird verwendet, um Vorrichtungen zu testen, bevor sie bearbeitet werden.

Die erste Investition von Coalesce in den Form 2 Stereolithografie (SLA) 3D-Drucker wurde 2015 getätigt. Damals war das Team noch stark auf die Auslagerung von Prototypen angewiesen und musste tagelang warten, bis die Teile mit der Post eintrafen. Bald verfügte das Team über mehrere Form 2s und reduzierte seinen Bedarf an Outsourcing erheblich.

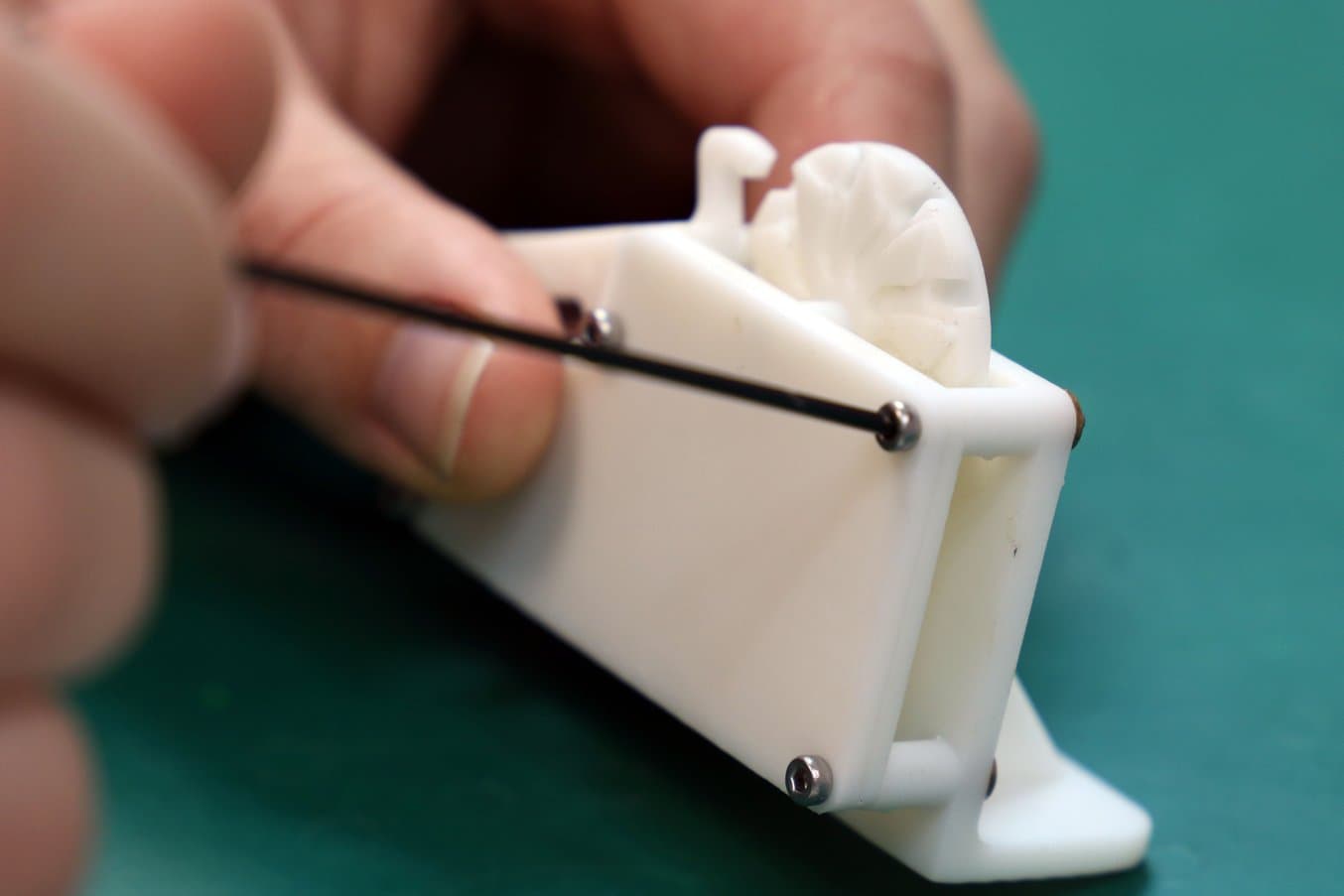

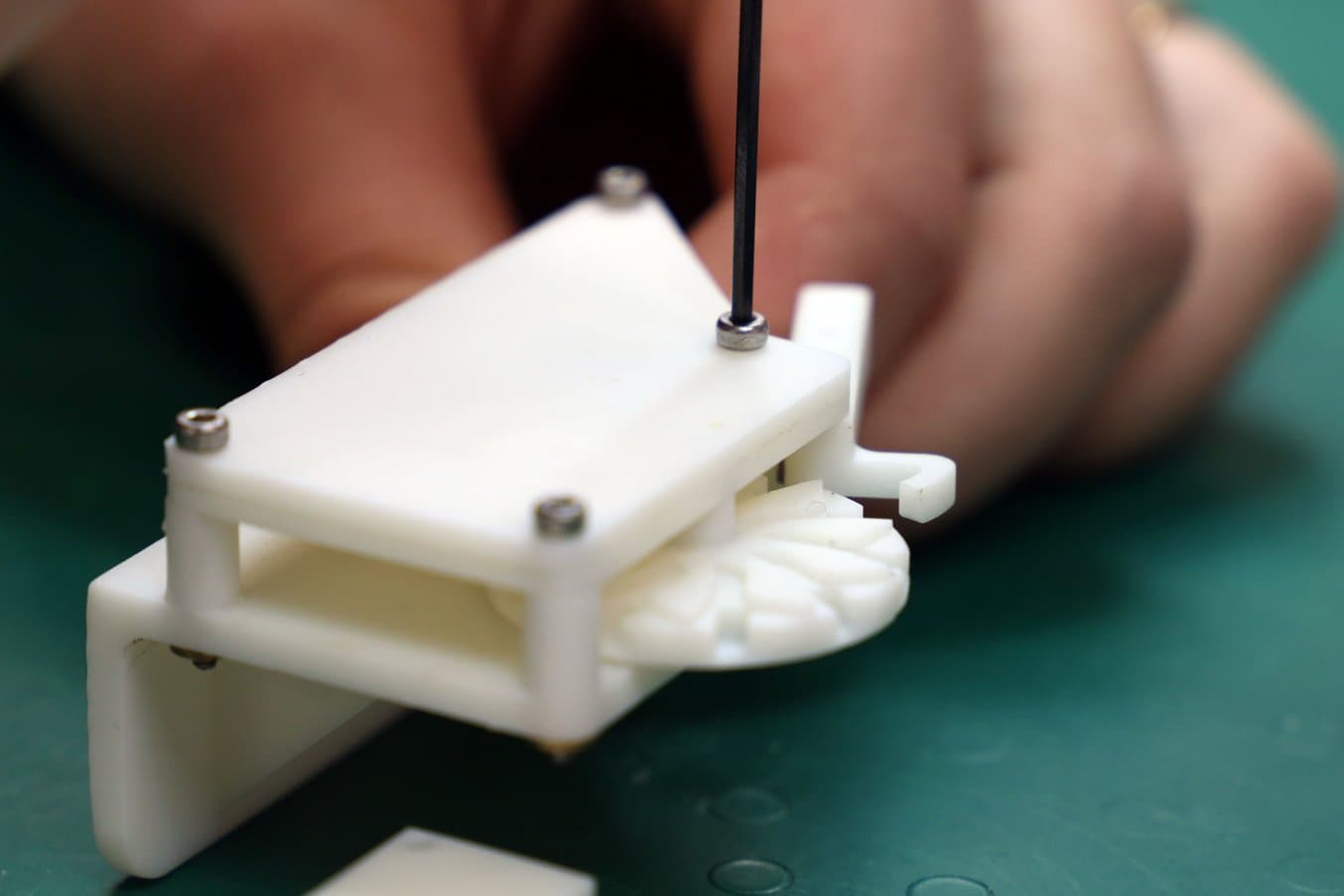

Coalesce setzte den Form 2 ein, um die entscheidende Architektur für mehrere Inhalationsgeräte und Autoinjektoren zu entwickeln und zu prototypisieren. Die Konstrukteure verwendeten White Resin zum Beispiel für das Gehäuse ihres elektronischen Atemprofilierungsgeräts – wegen seiner Oberflächengüte und seiner mechanischen Eigenschaften – die das Bohren und Einsetzen von Messingeinsätzen ermöglichten.

Nach Vinnays Worten „zeichnet sich die Stereolithografie durch ein ausgewogenes Verhältnis von Auflösung, Oberflächengüte, Haltbarkeit, Materialauswahl und Maßgenauigkeit aus. Da wir Geräte mit beweglichen Teilen entwickeln – benötigten wir eine effektive Möglichkeit, kleine Mechanismen betriebsintern zu prototypisieren. Wir haben in den letzten Jahren die Fortschritte in der 3D-Drucktechnologie beobachtet und der Ansatz von Formlabs hat uns überzeugt. Als der Form 2 auf den Markt kam, haben wir sofort einen bestellt, und nur wenige Wochen später folgte ein zweiter.“

Die 3D-gedruckten Prototypen wurden zunächst für die Entwicklung der Außenarchitektur des Atemprofilierungsgeräts verwendet. Als das Design stabil war, wurden die gedruckten Teile lackiert und zur Tagung Drug Delivery to the Lungs (DDL) gebracht, einer jährlichen Zusammenkunft von Spezialisten für die Verabreichung von Arzneimitteln in der Lunge und der Nase. Die Atemprofilierungsgerät-Prototypen sahen so realistisch aus, dass sie oft mit der tatsächlichen Endanwendung verwechselt wurden.

Schließlich wurden die gleichen Prototypen des Geräts in einer klinischen Lungenfunktionsstudie verwendet. Die Resultate zeigten, wie stark die Unterschiede zwischen verschiedenen, nicht angeleiteten Inhalationsprofilen sein können.

Die Einbeziehung von Drittanbietern hätte etwa 20 Mal mehr gekostet als der hauseigene Druck der Teile. Die Erstellung des Atemprofilierungsgeräts-Fallberichts für den Form 2 kostete 11 £, während die Kosten für die Auftragsvergabe bei 250 £ lagen. Der wirkliche Vorteil liegt laut Vinnay im Zeitgewinn: Die Teile ließen sich in nur acht Stunden drucken und konnten innerhalb weniger Tage fertiggestellt und lackiert werden. Ein externes Unternehmen bräuchte für den gleichen Vorgang ein bis zwei Wochen.

| Inhaler Casework | In-House 3D Printing | Outsourced 3D Printing |

|---|---|---|

| Kosten | £11 | £250 |

| Durchlaufzeit | 1-2 Tage | 1-2 Wochen |

Schraubgewinde lassen sich leicht in 3D-gedruckte Materialien einbringen. Hier abgebildet, White Resin.

Mit dem Form 3 den betriebsinternen 3D-Druck ausbauen

Rapid Prototyping ist für den Erfolg von Coalesce entscheidend.

Das Team hat den Großteil ihres 3D-Drucks mit der Form 2 im eigenen Haus durchgeführt und die Maschinen jahrelang wie Arbeitstiere eingesetzt. Jetzt hat das Team seine Flotte um drei Form 3 Drucker erweitert.

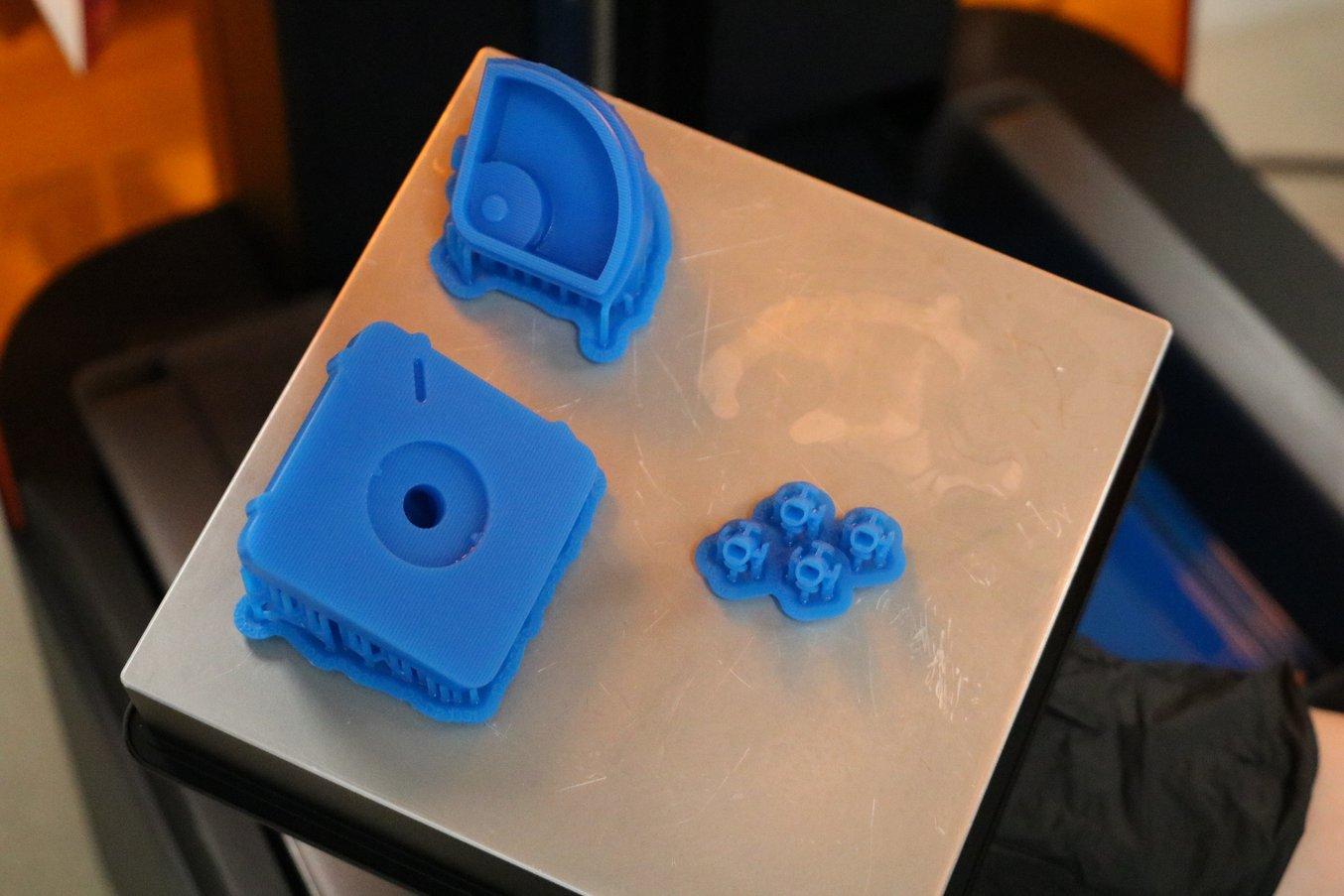

Coalesce war mit dem Form 3 gewillt – abgesehen von der reinen Ästhetik und dem Aussehen der Prototypen – den 3D-Druck in die Entwicklung ihrer Geräte zu integrieren und dabei auch kleine interne Merkmale zu erstellen. Der Form 3 ermöglichte dem Team dank der Genauigkeit der Low-Force-Stereolithografie (LFS) die Lösung wichtiger Probleme bei der Entwicklung von Inhalatoren. Dabei wurde insbesondere die feine Partikelverteilung der abgegebenen Trockenpulverformulierungen mittels analytischer Tests analysiert – für eine reibungslose und genaue Abgabe der verschiedenen Medikamente.

Vinnay brachte es auf den Punkt: „Mit dem Form 3 ist es uns gelungen, feine Merkmale und filigrane Geflechte zu drucken und das Gerät bereits in der Entwurfsphase zu optimieren. Wir sind in der Lage, ein Teil zu modellieren, es spontan zu ändern und das physische Teil innerhalb weniger Stunden fertigzustellen. Wir verzichten auf Fremdanbieter, und wir sind schneller am Ziel. Die Form 3s sind für uns absolut unverzichtbar. Unvorstellbar, ohne sie auskommen zu müssen.“

Heute hat das Team an fünf Tagen in der Woche drei Form 3 im Einsatz, die nicht mehr aus dem Entwicklungsprozess wegzudenken sind. Die Anwendungsmöglichkeiten des 3D-Drucks wurden kontinuierlich erweitert, und das Team druckt jetzt auch Werkzeuge, um seine Geräte zu testen. Für Patientenversuche werden beispielsweise verschiedene Mundstücke aus BioMed Clear Resin, einem biokompatiblen, hautverträglichen Material, gedruckt. Dank des 3D-Drucks erspart sich das Team die Herstellung von teuren Spritzgussteilen aus Kunststoff.

Wie Vinnay uns mitteilte, ist sein Team deshalb bei Formlabs geblieben, „weil es keine bessere Alternative zu Formlabs-Druckern auf dem Markt gibt. Es gibt zwar auch andere Plattformen, aber keine, die die Druckqualität, die Zuverlässigkeit des Geräts und die Benutzerfreundlichkeit bieten kann – daran haben wir uns bei Formlabs gewöhnt. Wir sind mittlerweile so vertraut mit PreForm und Dashboard, dass uns alles andere minderwertig erscheint. Seit der Einführung des Form 2 und dem Umstieg auf den Form 3 haben wir das System nicht gewechselt.“

Eine umfangreiche Bibliothek von SLA-3D-Druckmaterialien

Coalesce verwendet eine breite Produktreihe von Formlabs-Harzen.

Einer der größten Vorteile des SLA-3D-Drucks ist die große Materialbibliothek. Ein einziger Form 3 erfüllt somit mehrere Funktionen innerhalb eines Unternehmens und druckt je nach Anwendung unterschiedliche Teile.

Um die Erstellung von Prüfvorrichtungen zu verkürzen, hat sich das Team für Draft Resin entschieden, um die Herstellung von Teilen zu beschleunigen. Mit Draft Resin werden zum Beispiel Vorrichtungen in etwa einer Stunde gedruckt. Die Zeitersparnis ist entscheidend: „Wir haben auch eine betriebsinterne CNC-Maschine, so Vinnay. Die Möglichkeit auszuprobieren, wie das CNC-Teil als 3D-Druck aussehen wird, ohne die CNC-Maschine einrichten zu müssen, ist von unschätzbarem Wert.“

Coalesce nutzt die Formlabs-Materialbibliothek auf folgende Weise:

Draft Resin wird verwendet, um Vorrichtungen zu testen, bevor sie gefertigt werden. Dank der kurzen Druckzeiten ist das Team in der Lage, schnell zwischen verschiedenen Vorrichtungsdesigns zu iterieren und die Löcher und Schraubenbefestigungen zu ändern. Dank des Drucks mehrerer Vorrichtungen pro Konstruktionsplattform gelingt es dem Team, die Tests ihrer Inhalatoren zu beschleunigen.

High Temp Resin wird zur Herstellung von Werkzeugen verwendet, die in Verbindung mit einem Heißsiegelgerät arbeiten. Viele der Teile des Inhalators sind heiß zu versiegeln, so dass der Einsatz von maßgefertigten Werkzeugen zur Steuerung des Prozesses unerlässlich ist. Laut Vinnay sind diese Teile oft nicht maschinell bearbeitbar – dank des 3D-Drucks lässt sich ein perfekt geformtes Werkzeug herstellen.

Rigid Resin wird auch für die Werkzeugherstellung verwendet. Nach Ansicht des Teams eignet sich Rigid Resin perfekt für kleine, komplexe Merkmale, die ihre Maßgenauigkeit beibehalten müssen, wie z. B. kleine Maschenformen, die unter der Einwirkung von Luftströmungskräften stabil bleiben müssen.

Grey Pro Resin wird analog zu Rigid Resin vor allem für Vorrichtungen und Werkzeuge verwendet. Das Coalesce-Team kam zu dem Ergebnis, dass Grey Pro Resin bei Verschleiß, wie z. B. bei ineinander greifenden Zahnrädern oder bei Reibung zwischen Teilen, besser standhält.

Standard-Kunstharze (White Resin & Black Resin) werden beide für ästhetische Modelle verwendet. White Resin eignet sich hervorragend für Außengehäuse, da es leicht zu streichen ist. Vollständig lackierte und nachbearbeitete White Resin Ausdrucke werden als Präsentationsmodelle verwendet – ehe ein Gerät die Freigabe für die endgültige Produktion erhält.

BioMed Clear Resin wird für den Druck von Mundstücken verwendet – diese werden zum Testen an Patienten verschickt. Coalesce testet seine Geräte durch eine Beratungsfirma für menschliche Faktoren. Der Druck verschiedener Mundstücke aus BioMed Clear Resin ist kostengünstiger und hilft, eine breite Palette von Formen an Patienten zu testen. Ohne BioMed Clear Resin wäre es notwendig, diese Kunststoffteile im Spritzgussverfahren herzustellen.

Elastic 50A Resin dient überwiegend dem Chemielabor von Coalesce zur Herstellung von kundenspezifischen Adaptern, die auf eine Lungensimulationsmaschine passen. Der Adapter muss zuverlässig gegen das zu prüfende Mundstück abdichten, daher wird ein silikonähnliches Teil benötigt. Elastic 50A Resin lässt sich biegen, dehnen, zusammendrücken und hält wiederholten Zyklen stand, ohne zu reißen, und ist damit perfekt für die Adapter geeignet.

Clear Resin wird aufgrund seiner Lichtdurchlässigkeit als Vergussmaterial verwendet. Das Team erstellt Versionen ihrer Geräte aus Clear Resin, poliert das Harz und beobachtet dann, wie die verschiedenen Komponenten im Inneren des Inhalators zusammenkommen. So lassen sich interne Details messen, die beim Druck in Black Resin oder Grey Pro Resin nicht ersichtlich wären.

3D-Druck für Medizinprodukte

Der Inhalator beruht auf den Funktionen des Druck- und Atemgerätes, ist aber einfacher zu handhaben: Die Patienten öffnen, inhalieren und schließen ihn einfach.

The pre-metered dry powder inhaler (DPI) platform can accommodate multiple formulations, separately or in combination. It has an open-Inhale-close user-interface and a high-clarity dose-counter.

Die Plattform des vordosierten Trockenpulverinhalators kann mehrere Formulierungen aufnehmen, einzeln oder in Kombination. Es verfügt über eine intuitive Benutzerführung zur Inhalation und einen genauen Dosiszähler.

Der betriebsinterne Druck in 3D bietet Unternehmen im Bereich der Entwicklung von Medizinprodukten einen enormen Mehrwert und Zeitgewinn. Mit ihm lassen sich nicht nur optisch ansprechende Prototypen erstellen sondern auch die Auslagerung von Tätigkeiten reduzieren, die Geschwindigkeit der Design-Iterationen erhöhen, wichtige Werkzeuge entwickeln und dabei den Spritzguss überflüssig machen und vieles mehr.

Durch den Einsatz von Formlabs 3D-Druckern hat Coalesce Product Development die Vorlaufzeiten für die Gehäuse eines Medizinprodukts um 80–90 Prozent verkürzt und eine Kostenreduzierung von 96 Prozent erreicht. Immer wieder hat das Unternehmen in 3D-Druckanwendungen investiert und diese erweitert, so dass es in der Entwicklung von Inhalationsprodukten führend ist. Die Kosteneinsparung und die Geschwindigkeit der Entwicklung erlauben es dem Unternehmen, Geräte für seine Kunden zu entwickeln und auch eigene Gerätetechnologie zu entwickeln – zur Lizenzierung an globale Pharmaunternehmen mit relativ bescheidenen finanziellen Investitionen.

Letztendlich fasste Vinnay seine Erfahrungen mit den Formlabs-Druckern in einem Satz zusammen: „Für Coalesce sind die 3D-Drucker von Formlabs lebenswichtig.“

Wenden Sie sich an Formlabs und erfahren Sie, wie der Desktop-SLA-3D-Druck die Arbeitsabläufe in der Prototypenerstellung und beim Testen vereinfacht, und fordern Sie einen kostenlosen Probedruck für Ihre spezielle Anwendung an.