„In der Schifffahrtsbranche werden viele Yachtbauteile speziell für ein Modell oder sogar nur einen einzelnen Bau entwickelt. Es kann vorkommen, dass wir ein Teil hundertmal herstellen oder auch nur einmal — gerade bei derart unterschiedlichen Anforderungen und niedrigen Stückzahlen tut sich der 3D-Druck besonders hervor.“

Winston Zeberlein, Ingenieur für fortgeschrittene Fertigung, Viking Yachts

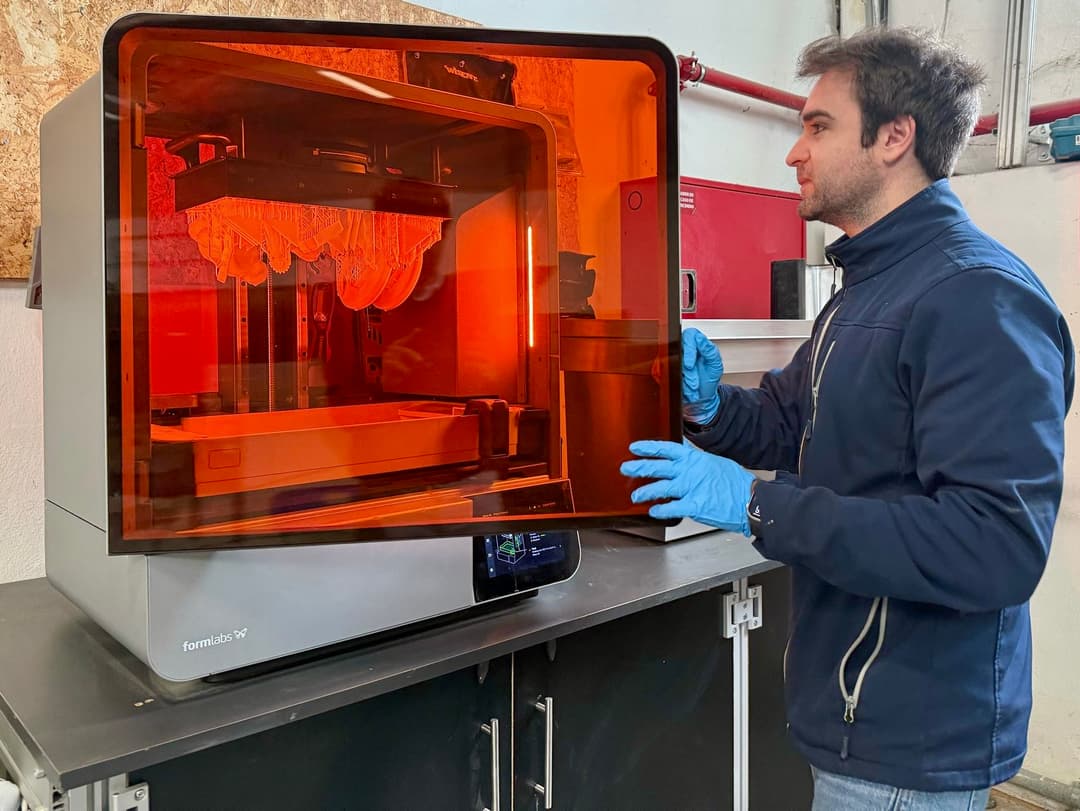

Vor sechs Jahren trat Winston Zeberlein Viking Yachts bei, um den 3D-Druck in die Design- und Konstruktionsabteilungen zu integrieren. Traditionelle Fertigungsmethoden spielen zwar weiterhin eine zentrale Rolle, aber hochgradig individualisierte Yachtteile können mit diesen Verfahren eine Woche oder länger sowie hunderte Arbeitsstunden von Fachkräften beanspruchen. Heute werden dank der Geschwindigkeit, der Oberflächenqualität und der Materialleistung des Drucks mit dem Form 4L viele dieser Teile — insbesondere kleine Glasfaser-Formen und Werkzeuge — an einem einzigen Tag mit einem Bruchteil der Arbeit hergestellt.

Der Bau von Yachten stellt zwei wesentliche Herausforderungen dar: viele Einzelanfertigungen und ein Endprodukt, das rauen Meeresbedingungen standhalten muss, darunter UV-Strahlung, Wasser, Salz und Hitze. Mit dem Form 4L hat Zeberlein sparte Zeit und Material, indem er Folgende Teile 3D-druckte:

-

Prototypen, unter anderem für Feinguss mit Edelstahl.

-

Glasfaser-Formen und Werkzeuge, wie z. B. aus Kunstharz gedruckte Formeinsätze, die zur Herausbildung kleiner Merkmale in Verbundwerkstoff-Teilen dienen.

-

Endbauteile, gedruckt mit Tough 1500 Resin – darunter maßgefertigte Halterungen und Vorrichtungen, die nahtlos mit kundenspezifischen Features wie Soundsystemen, Navigationsgeräten und Angelzubehör integrierbar sind.

Viking Yachts ist bekannt für sein hohes Maß an Individualisierung – keine zwei Boote sind gleich. Tough 1500 Resin erleichtert die Integration von einmaligem Equipment mit minimaler Nachbearbeitung und liefert dabei eine Oberflächenbeschaffenheit mit der Optik und Haptik von Spritzgussteilen.

Kontaktieren Sie unser Vertriebsteam

Ganz gleich, ob Sie schnell Prototypen herstellen oder Endverbrauchsteile produzieren wollen: Wir stehen Ihnen mit Rat und Tat zur Seite. Das Vertriebsteam von Formlabs besteht aus engagierten Fachleuten, die genau wissen, wie sie Sie und Ihr Unternehmen professionell unterstützen können.

Form 4L: Keine Bastelarbeiten nötig

Seinen ersten 3D-Drucker erwarb Zeberlein 2016, und seitdem ist er in der additiven Fertigung tätig. Als selbsternannter Tüftler begann er, die Einstellungen zu optimieren und Geräte zu reparieren.

„Je mehr ich mich in meiner Rolle bei Viking engagiere, desto weniger Zeit habe ich, um an Druckern herumzubasteln und sie zu warten. Deshalb schätze ich die Drucker von Formlabs – sie funktionieren einfach sofort nach dem Auspacken. Ich hatte noch nie einen fehlgeschlagenen Druck oder irgendwelche Probleme. Ich klicke auf Drucken und weiß, dass ich ein qualitativ hochwertiges Teil erhalte.”

Winston Zeberlein, Ingenieur für fortgeschrittene Fertigung, Viking Yachts

Zuverlässigkeit, Geschwindigkeit, Größe, Auflösung und Materialleistung waren allesamt wichtige Faktoren bei der Auswahl eines Druckers, der die Prozesse bei Viking Yachts optimieren sollte. Bei größeren Druckern als dem Form 4L kommt laut Zeberlein hinzu, dass der Preis drastisch ansteigt und diese oft laserbasierte Stereolithografie verwenden, was die Druckzeit um viele Stunden verlängern kann. Der Form 4L bot die goldene Mitte zwischen Geschwindigkeit, Bauvolumen und Kosten.

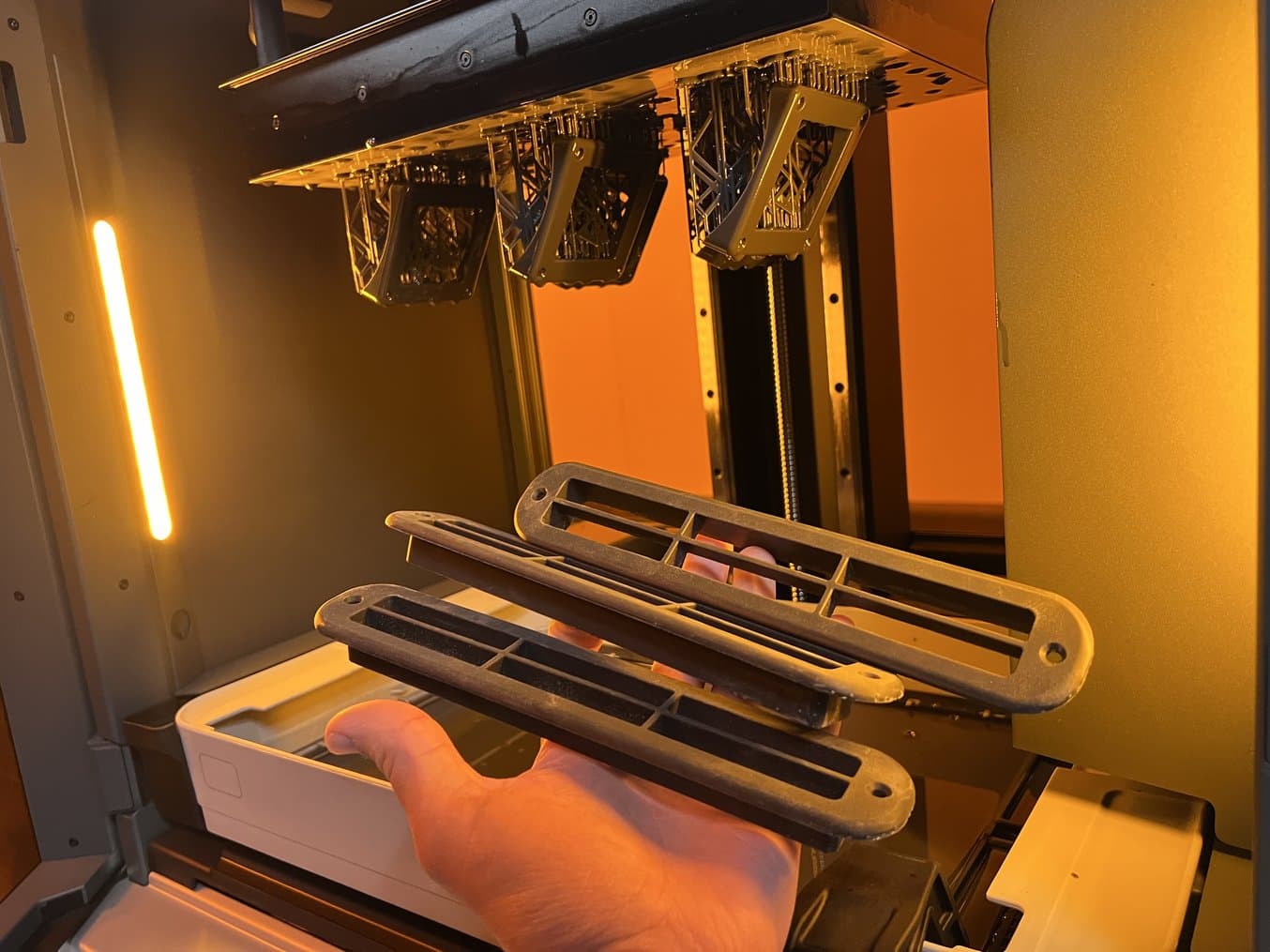

Trennwände und Formeinsätze für Glasfaserformwerkzeuge

„Der Form 4L lohnt sich für Bootsbauer jeder Größenordnung – von Herstellern, die ein oder zwei kundenindividuelle Boote pro Jahr bauen, bis hin zu großen Werften, die Hunderte pro Monat produzieren. Dank der niedrigen Eintrittsbarriere ist er für jeden Bootsbauer zugänglich, und Glasfaser-Trennwände braucht jeder für seine Formwerkzeuge. Der 3D-Druck hat das Potenzial, die Branche grundlegend zu verändern.

Winston Zeberlein, Ingenieur für fortgeschrittene Fertigung, Viking Yachts

Trennwände oder Formeinsätze bilden bestimmte Merkmale in GFK-Formwerkzeugen heraus und schaffen Platz für Elemente wie Fenster, Unterwasserlichter und mehr. Traditionell werden sie aus Schaumstoff oder HDPE hergestellt, entweder von Hand geformt oder auf einer CNC-Maschine geschnitten. Schaumstoffteile müssen mit einer dickschichtigen Grundierung verspachtelt, anschließend geschliffen und poliert werden. Dieser Vorgang kann je nach Komplexität zwei bis vier Tage dauern. Mit dem Form 4L „benötigt der Druck eines Teils vier bis acht Stunden und die Politur 30 bis 45 Minuten. An einem Arbeitstag können wir also ein fertiges Teil einsatzbereit haben“, sagt Zeberlein.

Trennwände, die mit Black Resin V5 gedruckt wurden, werden vor der Verwendung hochglanzpoliert.

Eine polierte Trennwand (links) im Vergleich zu einer unpolierten Trennwand (rechts), beide mit Black Resin V5 gedruckt.

Sobald die Trennwände eine Politur erhalten haben, werden sie dem GFK-Formwerkzeug hinzugefügt.

Trennwände werden entweder aus Black Resin oder Tough 1500 Resin gedruckt, je nachdem, wie oft das Teil verwendet werden soll. „Black Resin lässt sich etwas leichter polieren, da es etwas härter ist. Bei Einzelstücken geht die Politur also schneller, aber das Material ist spröder. Für Teile in einer Produktionsumgebung, wo sie möglicherweise gehämmert oder fallen gelassen werden, schlägt sich Tough 1500 Resin wirklich gut.“

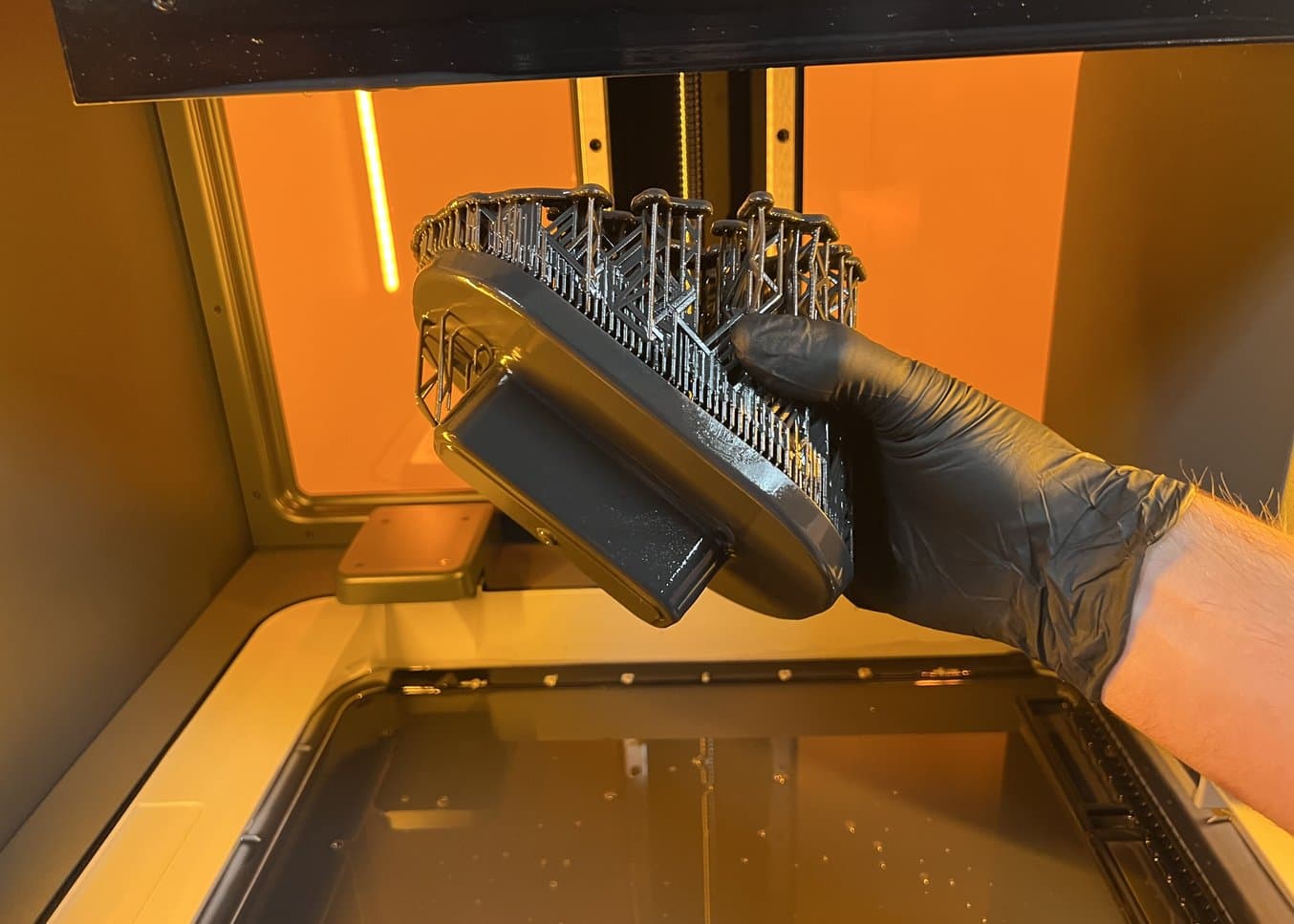

Robuste Endverbrauchsteile mit Tough 1500 Resin

Teile für die Endverwendung, die mit Tough 1500 Resin auf dem Form 4L gedruckt wurden, einschließlich elektrischer Schalterblenden (auf der Bauplattform) und Wechselspannungsentlüftungen.

„Vor Tough 1500 Resin bin ich davor zurückgescheut, Endbauteile aus Resin herzustellen. Tough 1500 Resin hat mir wirklich geholfen, die Filamentdrucker zu ersetzen, da ASA UV-beständig ist. Ich habe vorher Filament-Druckteile verwendet, aber da mussten wir viel mehr Arbeit in das Schleifen und Lackieren stecken. Tough 1500 Resin gab mir das Vertrauen, ein paar dieser Teile zu ersetzen.”

Winston Zeberlein, Ingenieur für fortgeschrittene Fertigung, Viking Yachts

Zeberlein begann den 3D-Druck bei Viking Yachts mit einem Filament-3D-Drucker. Während das ASA-Material der UV-Strahlung standhielt, erforderte es viel Arbeit, jedes Stück vor dem Lackieren zu schleifen, damit es zu den umliegenden Bootteilen passte.

Dank der feinen Oberflächenqualität von Teilen, die mit maskierter Stereolithografie (MSLA) auf dem Form 4L gedruckt werden, lässt sich mit minimalem Schleifen und Polieren eine Optik auf dem Niveau von Spritzgussteilen erzielen. Mit Tough 1500 Resin stand Zeberlein ein widerstandsfähiges Material zur Verfügung, dessen Festigkeit, Steifigkeit und Zähigkeit mit Polypropylen (PP) vergleichbar ist und das eine außergewöhnliche Bruch- und Schlagfestigkeit bietet. Seiner Erfahrung nach halten Teile aus Tough 1500 Resin sowohl Stürzen als auch wiederholten Bohrungen stand, ohne Schaden zu nehmen.

„Ich stelle individuelle Einzelanfertigungen her, die aussehen wie spritzgegossen – das ist das gewisse Etwas von Viking, etwas, auf das wir stolz sein können.“

Winston Zeberlein, Ingenieur für fortgeschrittene Fertigung, Viking Yachts

3D-gedruckte Endbauteile aus Tough 1500 Resin werden lackiert, um farblich zur Yacht zu passen, wobei der Lack auch als UV-Schutz dient. Seit der Veröffentlichung des Kunstharzes hat Zeberlein auch einige UV-Belichtungstests mit unbeschichteten, unlackierten Teilen durchgeführt, um zu ermitteln, wie sich Tough 1500 Resin unter Umwelteinflüssen bewährt. Zum Zeitpunkt des Verfassens dieses Artikels waren Zeberleins Teile bereits seit über vier Monaten der Sonneneinstrahlung ausgesetzt, ohne Anzeichen von UV-Schäden zu zeigen.

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir schicken Ihnen einen kostenlosen Probedruck an Ihren Arbeitsplatz.

Der Effekt auf die Branche

„Man braucht nicht nur jemanden, der Talent hat und die Geräte und Werkzeuge bedienen kann, sondern auch jemanden, der engagiert und stolz auf seine Arbeit ist. Es braucht nicht einfach Fachkräfte, sondern leidenschaftliche, qualifizierte Arbeitskräfte, um diese Teile herzustellen.“

Winston Zeberlein, Ingenieur für fortgeschrittene Fertigung, Viking Yachts

Das Herstellen maßgefertigter Bootsbauteile mit traditionellen Methoden erfordert qualifizierte Arbeitskräfte und ist zeitaufwendig. Wie schon in anderen Branchen hat die Einführung des 3D-Drucks die Prototypenentwicklung dieser Teile erleichtert und beschleunigt. Wenn es jedoch um die Endproduktion geht, erfordert die Schifffahrtsbranche nicht nur einfache Prozesse, sondern auch Materialien, die nicht nur Stößen und Gebrauch, sondern auch Umwelteinflüssen standhalten können.

Tough 1500 Resin ist eines dieser Materialien. Für Zeberlein haben die mechanischen Eigenschaften den direkten 3D-Druck von Endbauteilen für kundenindividuelle Yachten ermöglicht, und das alles in einem Bruchteil der Zeit herkömmlicher Produktionsmethoden.

3D-gedruckte Formwerkzeuge können Fertigungszeiten verkürzen, Materialabfall reduzieren und die Auslastung von Fachkräften optimieren.

Dieses Glasfaser-Formwerkzeug wurde aus Tough 1500 Resin gedruckt.

Zeberlein sieht den Druck von Endbauteilen und Trennwänden für Formwerkzeuge als entscheidend für die Schifffahrtsbranche: die Beschleunigung der Fertigung, Einsparung von Material und die Optimierung der Arbeitszeit von engagierten Fachkräften.

Fordern Sie einen kostenlosen Probedruck an, um sich selbst von den Materialien zu überzeugen. Um in den 3D-Druck einzusteigen, lernen Sie den Form 4L kennen oder kontaktieren Sie unser Vertriebsteam.