Leitfaden zum 3D-Druck flexibler Teile: Verfahren, Materialien und Anwendungen im Vergleich

Traditionell ist der 3D-Druck flexibler Teile komplizierter als der 3D-Druck mit starren Materialien. Mit zunehmenden Fortschritten sowohl bei der Hardware als auch auf Seiten der Materialwissenschaften fasst er jedoch immer mehr Fuß. Die Einsatzmöglichkeiten für flexible 3D-gedruckte Teile sind nahezu grenzenlos – in fast jedem Bereich unseres Alltags werden biegsame Materialien benötigt, und der 3D-Druck kann hier neue Möglichkeiten zur Individualisierung und Optimierung eröffnen.

Die wichtigsten 3D-Drucktechnologien für Kunststoffe – Schmelzschichtung (FDM), Stereolithografie (SLA) oder Kunstharz-3D-Druck, und selektives Lasersintern (SLS) – bieten allesamt auch flexible 3D-Druckmaterialien. Aufgrund der inhärenten Unterschiede zwischen den Technologien eignen sich einige der Materialien jedoch womöglich besser für bestimmte Anwendungen als andere.

Im folgenden Artikel behandeln wir die verschiedenen Arten von 3D-Druckern für biegsame Materialien, die verfügbaren flexiblen 3D-Druckmaterialien (darunter flexible Filamente, Kunstharze und Pulver) sowie die Vor- und Nachteile der einzelnen Lösungen.

Kostenlose Beratung buchen

Kontaktieren Sie unser Expertenteam für 3D-Druck für eine persönliche Beratung zur passenden Lösung für Ihr Geschäft, eine Analyse Ihrer Kapitalrendite, Testdrucke und vieles mehr.

Vergleich: 3D-Druckverfahren für flexible Teile

| SCHMELZSCHICHTUNG (FDM) | STEREOLITHOGRAFIE (SLA) | SELEKTIVES LASERSINTERN (SLS) | |

|---|---|---|---|

| Auflösung | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Genauigkeit | ★★★★☆ | ★★★★★ | ★★★★★ |

| Oberflächengüte | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Durchsatz | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Komplexe Designs | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Benutzerfreundlichkeit | ★★★★★ | ★★★★★ | ★★★★☆ |

| Verfügbare Materialien | TPU, TPC, TPA, TPE, weiches PLA | Flexible Kunstharze Biokompatible Kunstharze Echtes Silikon | TPU |

| Shore-Härte | 60–100A | 40–90A | 90–95A |

| Preis | Preiswerte FDM-Drucker und 3D-Drucker-Kits beginnen bei ca. 200 €. Professionelle Desktop-FDM-Drucker liegen zwischen 2000 € und 8000 € und industrielle Systeme sind ab 15 000 € erhältlich. | Kostengünstige Kunstharz-3D-Drucker sind für 200 € bis 1000 € erhältlich, professionelle SLA-3D-Drucker liegen im Bereich von 2500 € bis 10 000 € und großformatige Kunstharz-3D-Drucker im Bereich von 5000 € bis 25 000 €. | Industrielle SLS-3D-Drucker im Benchtop-Format beginnen bei unter 30 000 € für den Drucker und 60 000 € für das komplette Ecosystem, einschließlich Pulververwaltungs- und Reinigungsstationen. Konventionelle industrielle SLS-Drucker beginnen bei etwa 200 000 €. |

| Vorteile | Erschwingliche Geräte und Materialien für Verbraucher | Genauigkeit Glatte Oberfläche Große Auswahl an flexiblen Materialien Biokompatible Materialien verfügbar | Starke Funktionsteile Designfreiheit Keine Stützstrukturen erforderlich Biokompatible Materialien verfügbar |

| Nachteile | Geringere Qualität Teile nicht isotrop Eingeschränkte Designfreiheit | Empfindlich gegenüber längerer UV-Einwirkung | Raue Oberfläche Eingeschränkte Materialoptionen |

| Anwendungen | Grundlegendes Prototyping | Funktionales Prototyping Kleinserien-, Übergangs- oder Einzelfertigung Rapid Tooling (Formen, Modelle) Fertigungshilfsmittel (Halterungen, Vorrichtungen) (Zahn-)medizinische Anwendungen | Funktionales Prototyping Kleinserien-, Übergangs- oder Sonderanfertigungen Fertigungshilfsmittel (Halterungen, Vorrichtungen) |

So wählen Sie die richtige 3D-Drucktechnologie

Brauchen Sie Hilfe bei der Wahl des richtigen Kunststoff-3D-Druckers für Ihre Bedürfnisse? In diesem Videoleitfaden vergleichen wir die FDM-, SLA- und SLS-Technologien in Bezug auf häufige Kaufkriterien.

FDM-3D-Druck mit flexiblen Filamenten

Der FDM-3D-Druck, bei dem eine Düse eine Spule Hartplastikfilament schmilzt und extrudiert, um das Teil Schicht für Schicht aufzubauen, ist aufgrund des niedrigen Einstiegspreises und der leicht verständlichen Technologie vielleicht die bekannteste Art des 3D-Drucks. Es gibt viele verschiedene Arten von FDM-Materialien, darunter mehrere flexible Filamente.

Flexible Filamente für FDM-3D-Drucker eignen sich gut für erste Prototypen und einfache Entwürfe, sind aber mit einigen Einschränkungen verbunden. (Quelle: All3DP)

Vor- und Nachteile des 3D-Drucks mit flexiblen Filamenten

Die Vorteile des FDM-3D-Drucks mit flexiblem Filament sind, dass sich simple biegsame Teile oder Prototypen einfach und kostengünstig herstellen lassen. Flexible FDM-3D-gedruckte Teile haben eine hohe Elastizität, Stoßfestigkeit, Vibrations- oder Stoßdämpfung und Dehnbarkeit. Aufgrund dieser Eigenschaften eignen sich flexible FDM-Filamente ideal für erste Prototypen von Dämpfern, Aktuatoren oder End-of-Arm-Tooling oder weichen und dehnbaren Gehäusen.

Da flexible Filamente jedoch selbst im geschmolzenen Zustand während der Extrusion eine gewisse Dehnbarkeit beibehalten, kommt es beim FDM-3D-Druck dieser Materialien häufig zu Problemen mit der Druckqualität. Designmerkmale wie Überhänge und Brücken führen häufig zu Problemen wie Fadenbildung, ungleichmäßiger Oberflächenbeschaffenheit, verstopften Extrudern und unzureichender mechanischer Leistung. Da FDM-Druckteile nicht chemisch isotrop sind, können sich die Schichten während der Dehnung trennen. Wenn der Zweck eines Teils darin besteht, sich zu dehnen und in seine Form zurückzuspringen, führt diese Schichtentrennung häufig zu einem Versagen des Teils.

Außerdem kann sich jede ruckartige Bewegung oder versehentliche Abweichung vom programmierten Pfad des Extruders negativ auf die Aushärtung solcher Filamente auswirken: Flexible Filamente sind anfälliger für schlechte Haftung als starre Filamente, sodass der Drucker vollkommen stabil bleiben muss und die Düse und der Extruder sich sehr langsam bewegen sollten, damit ausreichend Zeit zum Extrudieren und Aushärten bleibt.

3D-Drucker für flexible Filamente

Die meisten FDM-3D-Drucker sind mit flexiblem Filament kompatibel. Um die Suche nach einem FDM-Drucker einzugrenzen, der sich besser für flexible Materialien eignet, sollten Drucker vorgezogen werden, die den Extruder auf etwa 220 °C beheizen können und über ein beheiztes Druckbett, einen Extruder mit Direktantrieb (zur Minimierung der Fadenbildung), steuerbare Vorschubgeschwindigkeiten (zur Änderung der Extrusionsgeschwindigkeit) und einen Kühlungslüfter verfügen.

Beliebte flexible Filamente für den FDM-3D-Druck im Vergleich

Flexible 3D-Druck-Filamente können alle als thermoplastische Elastomere (TPE) klassifiziert werden, da sie sich bei Wärmeeinwirkung verändern und elastomerische Eigenschaften aufweisen. Die Bezeichnung TPE kann sich aber auch auf eine bestimmte Art von Filament beziehen. Die fünf gängigsten flexiblen Filamente sind:

TPU (thermoplastisches Polyurethan): TPU ist eine der gängigsten Arten von flexiblen Filamenten. Es ist robust, hält Stößen und allgemeiner Abnutzung stand und ist in verschiedenen Farben erhältlich. Viele Produkte, die wie Gummi aussehen, sind in Wirklichkeit aus TPU hergestellt. TPU ist etwas starrer als andere thermoplastische Elastomere und unter den flexiblen Filamenten daher am einfachsten druckbar, da die Gefahr des Fadenziehens oder Auslaufens geringer ist. Der FDM-3D-Druck mit flexiblem TPU-Filament ist eine gute Lösung für das frühe Prototyping. Bei funktionalen Prototypen und Teilen für die Endverwendung kann seine Anisotropie jedoch zu einer schlechteren Leistung führen.

TPC (Thermoplastischse Copolyester): TPC ist ein flexibles 3D-Druck-Filament auf Polyesterbasis mit guter thermischer und chemischer Beständigkeit, das aber weniger flexibel ist als andere TPEs. Einige gängige Beispiele für TPC-Teile sind Stoßdämpfer, flexible Belüftungskanäle und weichere Gehäuse, Abdeckungen und Verkleidungen zum Schutz vor Druck oder Stößen. Beim Druck mit TPC ist es wichtig, das Material vor dem Drucken auf Umgebungstemperatur zu bringen, einen Extruder mit Direktantrieb zu verwenden und die Extrudertemperatur auf mindestens 230 °C zu halten.

TPA (thermoplastisches Polyamid): TPA ist ein chemisches Copolymer aus TPE und flexiblem Nylon, das glatt und hochflexibel ist. Diese Kombination aus zwei allgemein bekannten flexiblen 3D-Druckmaterialien ergibt ein glattes, weiches und biegsames Filament. TPA kann wiederholten Stößen oder Druck standhalten und ist sehr langlebig. Es eignet sich für den Druck von Teilen, die wiederholt verdreht, gebogen oder gedehnt werden müssen – das macht TPA zur idealen Lösung für funktionale Prototypen, Wearables und technische Komponenten. Die meisten TPA-Filamente haben eine Shore-Härte von etwa 80A, was in etwa dem entspricht, was man sich unter Gummi vorstellt.

TPE (Thermoplastisches Elastomer): Wie bereits erwähnt, kann sich TPE auf die gesamte Gruppe der elastomerischen Thermoplaste, aber auch auf ein bestimmtes Material beziehen. TPE-Filament ist sehr elastisch und weich, weshalb es sich schwieriger drucken lässt als sein steiferes Gegenstück TPU. Das flexible TPE-Filament neigt zum Auslaufen oder zur Überhitzung, wodurch es die Düsenform nicht halten kann. Daher sollte es sehr langsam gedruckt werden, und zwar mit einem 3D-Drucker, der die Extrudertemperatur einfach und präzise steuern kann. Flexibles TPE-Filament ist eine gute Wahl für den 3D-Druck von Wearables wie Armbändern oder Konsumgütern wie Handyhüllen, die um das Gerät herum gedehnt werden können.

Weiches PLA: Weiches PLA ist ein flexibles Filament, das aus chemikalisch behandelten organischen Fasern hergestellt wird. Es kann starre Formen leicht beibehalten und kehrt nach einer Druckeinwirkung wieder in seine ursprüngliche Form zurück. Aufgrund dieser Steifigkeit wird es häufig für Gegenstände wie Reifenprototypen oder zähe Gummiteile verwendet, die ihre Form größtenteils beibehalten müssen. Weiches PLA ist zwar eines der am leichtesten druckbaren flexiblen Filamente, neigt aber eher dazu, den Extruder zu verstopfen, weshalb die Druckgeschwindigkeit reduziert werden sollte.

| Material | Shore-Härte | Bruchdehnung | Ideale Anwendungsbereiche |

|---|---|---|---|

| TPU-Filament | 60–98A | 300–600 % | Prototyping von gummiartigen Teilen |

| TPC-Filament | 85–100A | 350–530 % | Prototyping, Werkzeugbau, härtere flexible Teile |

| TPA-Filament | 70–95A | 350–500 % | Weiche und dehnbare flexible Teile und Prototypen |

| TPE-Filament | 70–95A | 150–900 % | Weiche und dehnbare flexible Teile und Prototypen |

| Weiches PLA | 90–95A | 300 % | Prototyping von gummiartigen Teilen |

Kunstharz-3D-Druck mit flexiblen Materialien

Kunstharz- oder Resin-3D-Drucker, wie z. B. SLA-3D-Drucker (Stereolithografie), verwenden einen Laser oder eine andere Lichtquelle, um flüssiges Kunstharz (auch: Resin) in einem Tank Schicht für Schicht auszuhärten. Es sind zahlreiche Optionen flexibler Druckmaterialien verfügbar.

Hersteller von Kunstharz-3D-Druckern stellen ihre Materialien meist selbst her – daher sind sie nicht so leicht zu identifizieren und zu gruppieren wie flexible Filamente für den FDM-Druck. Allerdings haben sie alle ähnliche Eigenschaften, erfordern ähnliche Überlegungen für den Druck und können für eine Vielzahl von Anwendungen in zahlreichen Branchen verwendet werden.

Vor- und Nachteile des 3D-Drucks mit flexiblen Kunstharzmaterialien

Formlabs' Silicone 40A Resin ist ein reines Silikonmaterial, das sich ideal für Teile eignet, die wiederholt oder über einen längeren Zeitraum komprimiert oder gebogen werden.

Formlabs' Flexible 80A Resin ist ein biegsames Material, das sich gut für das Prototyping von Teilen wie etwa Griffen eignet.

Es stehen Dutzende von Kunstharzen zur Auswahl, die vom Hersteller speziell für verschiedene Anwendungen entwickelt wurden. Sie erstrecken sich von Materialien mit niedrigem Härtegrad, die industriell geformtem Silikon sehr ähnlich sind, bis hin zu Materialien mit höherem Durometer, die eher an Hartgummi erinnern.

Aufgrund des Druckverfahrens, flüssiges Kunstharz mit einer Lichtquelle auszuhärten, werden die Schichten in allen Dimensionen chemisch miteinander verbunden. Das bedeutet, die Teile sind isotrop und neigen im Gegensatz zu FDM-Teilen nicht zum Scheren auf der Z-Achse. 3D-Druckteile aus Kunstharz sind außerdem wasser- und luftdicht und eignen sich somit für Dichtungen in Robotikanwendungen unter Wasser, Kraftstoffanzeigen und andere Fälle, die beispielsweise komplexe Schläuche benötigen.

Das Verfahren produziert zudem glatte Oberflächen mit wenigen, fast nicht sichtbaren Schichtlinien und ein hohes Maß an Genauigkeit und Präzision. 3D-Druck-Kunstharze für flexible Teile eignen sich ideal für Anwendungen wie funktionales Prototyping, Endverbrauchsteile für die Übergangsproduktion oder kundenspezifische Fertigung sowie Fertigungshilfsmittel und Werkzeugteile, die enge Toleranzen erfordern.

Ein Nachteil des Kunstharz-3D-Drucks mit flexiblen Materialien ist, dass die Druckteile empfindlicher auf UV-Licht reagieren und, ähnlich wie bei anderen Drucktechnologien, schwieriger zu verarbeiten sind als steifere Harze.

3D-Drucker für flexible Kunstharzmaterialien

Die Materialauswahl für den Kunstharz-3D-Druck hängt stark von der Art des Druckers ab. Im Gegensatz zum FDM-3D-Druck, bei dem gängige Kunststofftypen verfügbar und mit verschiedenen Druckertypen kompatibel sind, formulieren und entwickeln Hersteller von SLA-Druckern oft eigene, geschützte Materialien.

Formlabs bietet die größte Auswahl an flexiblen Materialien für seine Kunstharz-3D-Drucker im Desktop- und Großformat, einschließlich biokompatibler Kunstharze, die eine Reihe von Anwendungen im Gesundheitswesen und der Medizinproduktherstellung ermöglichen. Es stehen mehrere Kunstharze mit unterschiedlichen Shore-Härten und mechanischen Eigenschaften zur Auswahl, die gängige Kunststoffe wie Silikon oder Gummi imitieren können.

Elastische und flexible Kunstharze von Formlabs im Vergleich

Dank Formlabs' neuer, zum Patent angemeldeter Pure Silicone Technology™ lassen sich mit Silicone 40A Resin reine Silikonteile innerhalb von Stunden betriebsintern drucken.

BioMed Elastic 50A Resin ist ein weiches, elastisches Material in medizinischer Qualität für Anwendungen, die Patientenkomfort, Biokompatibilität und Transparenz erfordern.

-

Silicone 40A Resin ist das erste erschwingliche Kunstharz aus 100 % Silikon für den 3D-Druck. Mit einem Shore-Durometer von 40A, einer Bruchdehnung von 230 % und einer Reißfestigkeit von 12 kN/m eignet es sich ideal für Anwendungen, bei denen Biegsamkeit und Haltbarkeit auch bei wiederholter Dehnung, Biegung oder Kompression erforderlich sind. 3D-gedruckte Teile aus Silicone 40A Resin verfügen über eine Rückprallelastizität von 34 % und erstklassige chemische und thermische Beständigkeit (-25 °C bis 125 °C), bilden feine Details ab einer Größe von 0,3 mm ab und eignen sich auch zur Umsetzung komplexer Formen, die mit traditionellen Fertigungsmethoden nur schwer erreicht werden können. Silicone 40A Resin eignet sich ideal für Rapid Prototyping, Kleinserien- oder kundenspezifische Fertigung von Endverbrauchsteilen für den Innenbereich, individuelle Fertigungshilfsmittel und Werkzeuge, Komponenten für Medizinprodukte, patientenspezifische Prothesen, audiologische Anwendungen und Teile mit komplexen Geometrien, die mit herkömmlichen Methoden schwer herzustellen sind.

-

Elastic 50A Resin ist ein weiches Material und eignet sich dadurch für die Prototypenfertigung von Teilen, die normalerweise mit Silikon hergestellt werden. Dank der Shore-Härte 50A ist es ideal für Teile, die wiederholt gebogen, gedehnt und gestaucht werden können, ohne dass es zu Rissen kommt, und dann schnell ihre ursprüngliche Form wieder annehmen. Elastic 50A Resin ist die richtige Wahl für Anwendungen wie Wearables (Riemen), dehnbare Gehäuse und Hüllen sowie stauchbare Knöpfe.

-

Flexible 80A Resin ist ein starres Material mit weicher Haptik und einer Shore-Härte von 80A, das die Flexibilität harter Silikone oder auch Gummi und TPU simuliert. Flexible 80A Resin bietet eine Balance aus Weichheit und Festigkeit und kann auch wiederholte Biegung, Dehnung und Kompression aushalten. Es eignet sich ideal für die Prototypenfertigung von Teilen wie Griffen, Überzügen, Dämpfungen, Dichtungen, Stoßdämpfern und Masken.

-

Rebound Resin stellt mit einer Shore-Härte von 86A ein elastisches 3D-Druckmaterial dar, das einzigartige Eigenschaften für Endverwendungsfälle bietet. Mit der fünffachen Reißfestigkeit, der dreifachen Zugfestigkeit und der doppelten Dehnung anderer Elastomere für die Serienproduktion eignet sich Rebound Resin perfekt für den 3D-Druck federnder, widerstandsfähiger Teile. Seine hohe Dehnungsfestigkeit macht Rebound Resin zum perfekten Material für dehnbare Teile mit guter Haptik wie z. B. Griffe. Es ist fest genug, um dauerhafter Kompression und Spannung standzuhalten, und eignet sich daher hervorragend für die Herstellung langlebiger komplexer Dichtungen.

-

BioMed Elastic 50A Resin und BioMed Flexible 80A Resin sind flexible, biokompatible Materialien, die nach ISO 10993 und USP Klasse VI getestet sind und in einer bei der FDA registrierten und nach ISO 13485 zertifizierten Einrichtung hergestellt werden, sodass medizinisches Fachpersonal die Produkte völlig bedenkenlos einsetzen kann. Diese Harze sind ideal für den direkten 3D-Druck von biegsamen, biokompatiblen Medizinprodukten und Modellen.

| Material | Shore-Härte | Bruchdehnung | Ideale Einsatzbereiche |

|---|---|---|---|

| Formlabs Silicone 40A Resin | 40A | 230 % | Funktionale Prototypen, Validierungseinheiten, Kleinserien von Silikonteilen, personalisierte Medizinprodukte, flexible Vorrichtungen, Maskierungshilfsmittel und weiche Formen für Urethan- oder Kunstharzguss |

| Formlabs Elastic 50A Resin | 50A | 160 % | Prototyping von Wearables (Riemen), dehnbaren Gehäusen und Hüllen sowie komprimierbaren Druckknöpfen |

| Formlabs BioMed Elastic 50A Resin | 50A | 150 % | Flexible und biokompatible Anwendungen wie Studien- oder Übungsmodelle von Weichgewebe, Prototyping von Medizinprodukten und Herstellung von silikonähnlichen Teilen |

| Formlabs Flexible 80A Resin | 80A | 120 % | Prototyping von Griffen, Überzügen, Polsterung, Dämpfung, Stoßdämpfern, Dichtungen und Abdeckungen |

| Formlabs BioMed Flex 80A Resin | 80A | 135 % | Flexible und biokompatible Anwendungen wie Studien- oder Übungsmodelle von Knorpeln oder Bändern, Prototyping von Medizinprodukten und Herstellung von gummiartigen Teilen |

| Formlabs Rebound Resin | 86A | 300 % | Spezifische Anwendungen, Prototypen für Zwischensohlen |

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir schicken Ihnen einen kostenlosen Probedruck aus einem flexiblen Kunstharz an Ihren Arbeitsplatz.

Einführung in Silicone 40A Resin

In diesem Webinar führt Sie unser Expertenteam für 3D-Druck durch die zentralen Vorteile und Anwendungsbereiche von Silicone 40A Resin und stellt die Materialeigenschaften und den Arbeitsprozess dieses Kunstharzes vor.

SLS-3D-Druck mit flexiblen Pulvermaterialien

Selektives Lasersintern (SLS) bezeichnet ein 3D-Druckverfahren mit Pulverbettfusion, bei dem ein Laser Pulverpartikel Schicht für Schicht verschmilzt. Da das ungenutzte Pulver die Teile während des Drucks stützt, lassen sich komplexe, verbundene Designs drucken, ohne dass Stützstrukturen benötigt werden. Ähnlich wie beim FDM-3D-Druck bieten Hersteller von SLS-3D-Druckern Materialien an, die der Industrie wohlbekannt sind, wie Nylon und TPU.

Vor- und Nachteile des 3D-Drucks mit flexiblen Pulvermaterialien

Auf der Fuse-Serie aus TPU 90A Powder 3D-gedruckte Schuhsohle.

Der Druck mit SLS-Pulvern bietet jede Menge Vorteile für die Herstellung flexibler, starker und geometrisch komplexer Teile. Aufgrund des selbsttragenden Pulverbetts werden keine Stützstrukturen benötigt, was die Nachbearbeitung beschleunigt und Formen möglich macht, die mit der SLA- oder FDM-Technologie nur schwer umsetzbar wären. SLS-Ecosystems wie die Fuse-Serie können Pulver recyceln, was zu einer höheren Effizienz und niedrigeren Kosten pro Teil führt.

Flexible SLS-Pulver sind stark, biegsam und extrem haltbar. Dadurch wird die Herstellung von Konsumgütern für den Endverbraucher oder von Teilen in Industriequalität für die Automobilbranche, die Luft- und Raumfahrt, Medizinprodukte und mehr möglich. Zudem sind SLS-3D-gedruckte Teile schichtübergreifend mechanisch verbunden, sodass flexible SLS-Teile entlang der Schichtlinien nicht reißen.

Einige der Einschränkungen des SLS-3D-Drucks gelten jedoch auch für den Druck mit flexiblen Materialien. SLS-3D-Drucker sind nur begrenzt in der Lage, Materialien mit sehr niedriger Shore-Härte herzustellen, sodass der Elastizitätsbereich kleiner ist als bei der herkömmlichen Fertigung. Die Druckteile haben außerdem eine leicht raue Oberfläche, die jedoch mit Nachbearbeitungslösungen leicht verbessert werden kann.

3D-Drucker für flexiblen SLS-3D-Druck

Die meisten Hersteller von SLS-Druckern bieten ein flexibles Material an, das mit mindestens einem Modell ihrer SLS-Technologie kompatibel ist. Nicht alle Hersteller bieten jedoch die Möglichkeit, zwischen Materialien zu wechseln, oder geben Anleitungen zum Arbeitsablauf mit mehreren Materialien. Da viele der auf dem Markt verfügbaren SLS-Pulver auf Nylon basieren, ist ein Wechsel zwischen diesen oft möglich, wenn auch nicht ratsam. Der Wechsel zwischen Pulvern aus Nylon und TPU wiederum ist meistens ausgeschlossen.

Die SLS-3D-Drucker der Fuse-Serie von Formlabs lassen nach einer gründlichen Reinigung des Druckers und der Nachbearbeitungsstation einen Wechsel zwischen Nylonpulvern und TPU 90A Powder zu. Neue SLS-Pulver auszuprobieren muss also nicht unmöglich oder exorbitant teuer sein – mit der Fuse-Serie und dem Fuse Sift kann der Druck mit verschiedenen flexiblen SLS-Materialien getestet werden, ohne ein komplett neues SLS-Ecosystem anzuschaffen.

Flexible SLS-Materialien von Formlabs im Vergleich

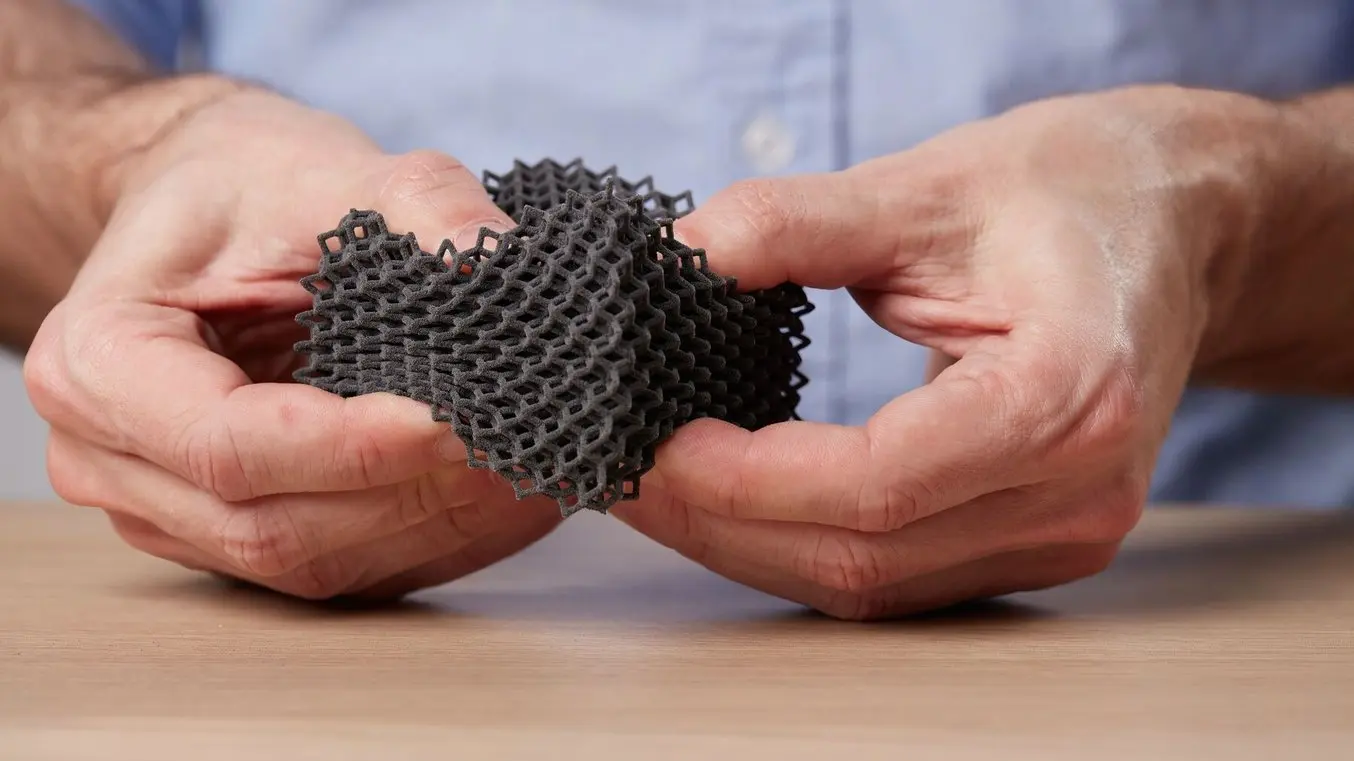

Gitterstruktur, die aus TPU 90A Powder auf der Fuse-Serie 3D-gedruckt wurde.

Flexibler Brillenrahmen, der aus Nylon 11 Powder auf der Fuse-Serie gedruckt wurden.

Für den SLS-3D-Druck sind größtenteils die gleichen flexiblen Materialien verfügbar wie beim FDM-Druck. Das gebräuchlichste flexible SLS-Material ist TPU, aber auch TPA, TPC und TPE sind in Pulverform erhältlich, wenn auch nicht für die Systeme aller Hersteller. Neben diesen Elastomerpulvern sind auch steifere Materialien wie Nylon 11 biegsam, wenn sie in dünnen Formen gedruckt werden.

| Material | Shore-Härte | Bruchdehnung | Ideale Einsatzbereiche |

|---|---|---|---|

| Formlabs TPU 90A Powder | 90A | 310 % (XY) 110 % (Z) | Wearables, Orthesen, Prothesen, Dichtungen, Maskierungen, Gürtel, Stöpsel, Schläuche, Polsterung, Dämpfung |

| Formlabs Nylon 11 Powder | keine Angabe | 40 % | Dünnwandige Konsumgüter, Automobilbauteile, Orthesen, Prothesen |

Kostenlosen SLS-Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir senden Ihnen einen kostenlosen flexiblen Probedruck aus dem Fuse 1+ 30W an Ihren Arbeitsplatz.

Der Einstieg in den flexiblen 3D-Druck

Einer der Vorteile der additiven Fertigung ist die Möglichkeit, ein Material speziell für die jeweilige Anwendung auszuwählen – denn die Bandbreite der Filamente, Harze und Pulver ist groß. Für flexible 3D-gedruckte Teile, die sich wie herkömmlich gefertigte Gummis, Silikone oder thermoplastische Elastomere verhalten, stehen mehrere Technologien, Hersteller und Materialien zur Auswahl.

Das Formlabs-SLA-Ecosystem macht den Kunstharz-3D-Druck biegsamer Teile einfach und intuitiv, indem es zuverlässige Hardware mit spezialisierten, fortschrittlichen Materialien kombiniert, die für bestimmte Anwendungen und Branchen entwickelt wurden. Für den Form 3/B/+ und Form 3L/3BL steht eine breite Palette flexibler Materialien zur Verfügung – darunter auch biokompatible Kunstharze, die neue Anwendungen im Gesundheitswesen und bei der Medizinproduktherstellung ermöglichen. Auch die Nachbearbeitungsschritte werden dank automatisierter Nachbearbeitungslösungen sauber und unkompliziert abgewickelt, was den Kunstharz-3D-Druck zu einer einfachen, sauberen Angelegenheit macht.

Der SLS-3D-Druck eignet sich sowohl für funktionale Prototypen als auch für Produktionsabläufe ideal. Vor der Fuse-Serie gab es jedoch nur wenige Optionen, die auch für kleine und mittlere Unternehmen zugänglich oder für die Skalierung von SLS-Systemen geeignet waren. Mit Materialien, die speziell für den Druck biegsamer, gummiartiger Teile entwickelt wurden, wie z. B. TPU 90A Powder, und Pulvern, die je nach Design flexible Teile ergeben können, wie z. B. Nylon 11 Powder, gibt es mehrere Optionen für den SLS-3D-Druck flexibler Teile.

Flexible 3D-gedruckte Teile erschließen in immer mehr Branchen neue Möglichkeiten, egal ob sie mit Filament, Kunstharz oder Pulver gedruckt wurden. Der 3D-Druck kann dem Maschinenbau, dem Produktdesign, der Fertigung und dem Gesundheitswesen dazu verhelfen, Kosten zu senken, Produkte zu verbessern und die Effizienz der Arbeitsabläufe zu steigern. Bisher unmögliche Designs wie z. B. flexible Dichtungen, Stoßstangen, Schläuche oder andere sind dank Systemen wie den SLS-Druckern der Fuse-Serie oder den SLA-Druckern der Form-Serie nun greifbar. Fordern Sie einen kostenlosen flexiblen SLA- oder SLS-Probedruck an oder besprechen Sie mit einem unserer Fachleute Ihre konkrete Anwendung und deren Anforderungen.