Formlabs ist offen: Mehr Flexibilität und Individualisierung für SLA- und SLS-Plattformen

Hersteller von 3D-Druckern lassen sich auf vielerlei Weise kategorisieren: Kunstharz, Pulver oder Filament, Hobby- oder professioneller Drucker, Desktop-, Benchtop- oder Industriedrucker. Für viele Kunden lautet eines der wichtigsten Kriterien jedoch: offen oder geschlossen?

Seit unseren Anfängen im Jahr 2011 ist Formlabs bestrebt, eine umfassende 3D-Druck-Lösungen zu entwickeln – Hardware, Software und vielseitige Materialien –, die konsistent makellose Teile liefert und gleichzeitig einfach zu bedienen ist, damit jeder seine Ideen Wirklichkeit werden lassen kann. Wir haben eine Plattform geschaffen, die auf die Sie sich stets verlassen können – aber wir wissen, dass es Anwendungen und Herausforderungen gibt, für die wir keine speziellen Prozesse entwickelt haben. Aus diesem Grund öffnen wir das Formlabs-Ecosystem, damit Sie unsere Drucker, Software und Materialien als Ausgangspunkt zur Lösung Ihrer individuellen Herausforderungen nutzen können.

Formlabs' offenes Ecosystem umfasst drei leistungsstarke Tools, die es unseren Kunden ermöglichen, komplexe Probleme zu ihren eigenen Bedingungen zu lösen und gleichzeitig auf die fortschrittlichen, zuverlässigen und hochentwickelten SLA-Drucker der Form-Serie und SLS-Drucker der Fuse-Serie zuzugreifen:

- Open Material Mode: Gegen eine einmalige Gebühr pro Drucker ermöglicht der Open Material Mode erfahrenen Anwender*innen die Verwendung beliebiger Materialien von Drittanbietern auf dem Form 3/+, Form 3B/+, Form 4, Form 4B, Form 4L, Form 4BL, Fuse 1 und Fuse 1+ 30W.

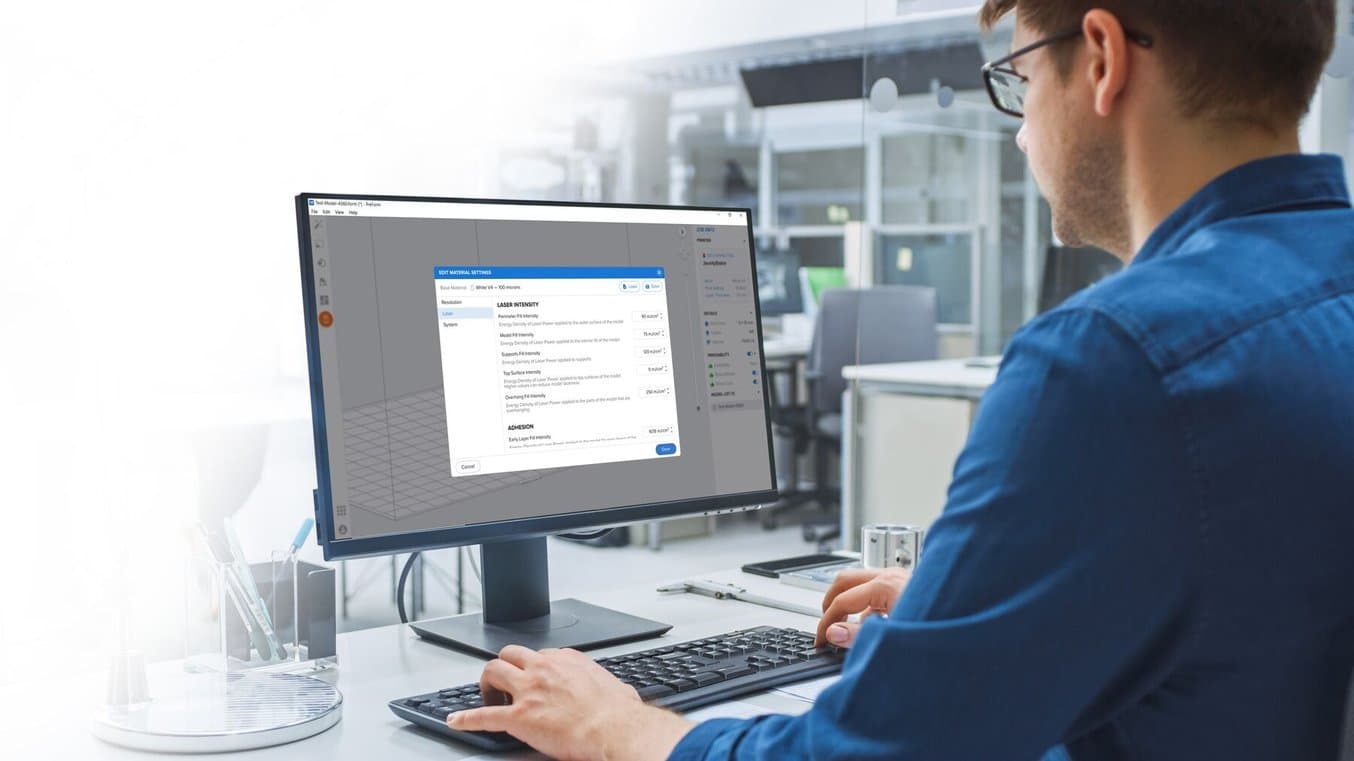

- Druckeinstellungseditor in PreForm: Über PreForm kostenlos nutzbar für alle Anwender*innen, die ihre Druckeinstellungen anpassen und die Druckleistung für Formlabs-Materialien und validierte Materialien auf dem Form 3/+, Form 3B/+, Form 4, Form 4B, Form 4L, Form 4BL, Fuse 1 und Fuse 1+ 30W feinjustieren möchten.

- Von Formlabs validierte Materialien: Eine Auswahl an validierten, branchenführenden Materialien von Drittanbietern mit vorabgestimmten Druckeinstellungen für eine reibungslose Verwendung auf den SLA- und SLS-Druckern von Formlabs.

Open Material Mode: Innovation ganz ohne Grenzen

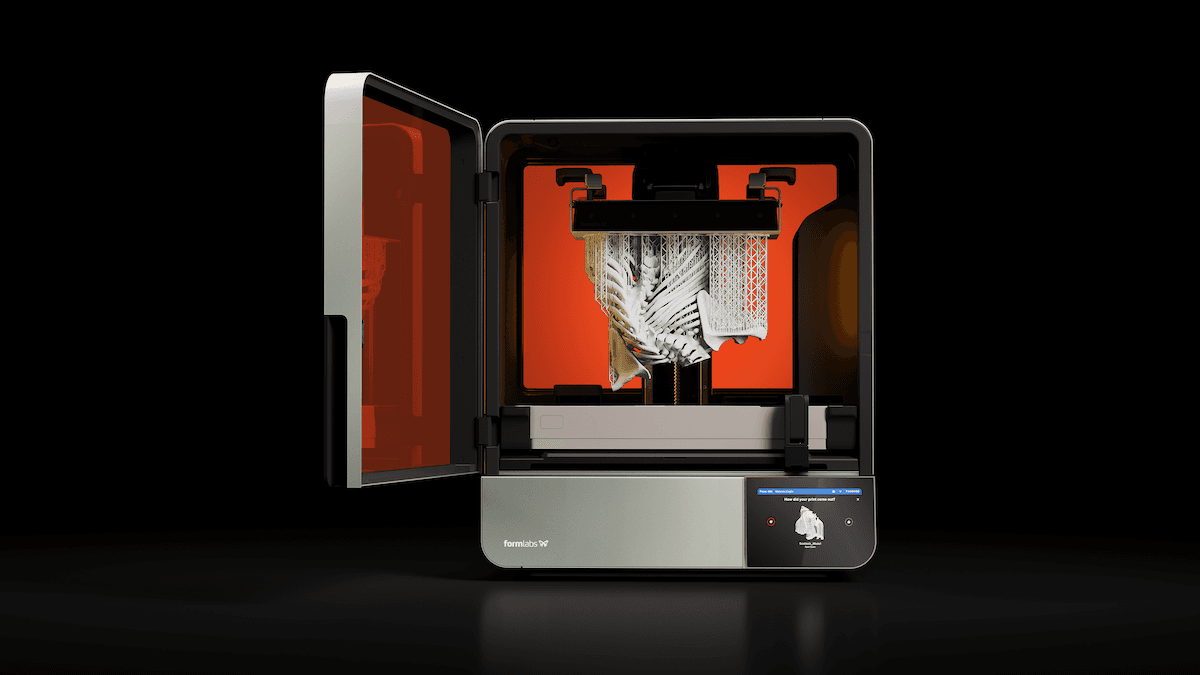

Zur Umsetzung jeder noch so speziellen Anwendung macht der Open Material Mode es möglich, das richtige Material für Ihren individuellen Prozess zu finden und gleichzeitig von der Zuverlässigkeit, Benutzerfreundlichkeit und konsistenten Maßgenauigkeit der SLA- und SLS-3D-Drucker von Formlabs zu profitieren. Bevor wir Alumina 4N Resin auf den Markt brachten und damit den 3D-Druck echter technischer Keramik ermöglichten, nutzten viele Kunden aus der Forschung eine alternative Lösung für Anwendungen wie die oben abgebildete Metallbearbeitung.

Formlabs ist stolz auf sein erstklassiges Materialentwicklungsteam, das über 45 Materialien für ein breites Spektrum an Anwendungen und mechanischen Eigenschaften entwickelt hat. Aber wir wissen auch, dass unsere bestehende Bibliothek an Kunstharzen und Pulvern nicht auf alle Fragen und Probleme unserer Kunden eine Antwort bietet.

Die Öffnung unseres SLA- und SLS-Ecosystems für Materialien von Drittanbietern bedeutet, dass Kunden die Dinge selbst in die Hand nehmen können. Mit dem Open Material Mode steht ihnen die Verwendung jedes beliebigen bei 405 nm härtenden Kunstharzes oder bei 1064 nm sinterbaren Pulvers und die Entwicklung völlig neuer Workflows offen. Formlabs-Drucker sollen Werkzeuge sein, die Sie ans Ziel bringen, und nicht ein Hindernis für Kreativität und Innovation. OMM ebnet den Weg zur Entwicklung neuer, spezialisierter Materialien, die ganz auf Ihre einzigartigen Herausforderungen ausgelegt sind. Stützen Sie sich auf die bewährte Zuverlässigkeit unserer SLA- oder SLS-Drucker, damit Sie Ihren Fokus auf die Entwicklung neuer Materialien legen können, ohne sich um die Hardware kümmern zu müssen.

Der Open Material Mode ist für erfahrene Anwender*innen bestimmt, die wissen, was sie brauchen, um Ihre Innovationen auf die nächste Stufe zu bringen. Gegen eine einmalige Gebühr pro Drucker können diese Kunden einen offenen Materialzugang über die Lebensdauer des Druckers erwerben und kontinuierlich neue Harze oder Pulver testen. Unsere Partnerschaften mit Kunden wie Figure Engineering haben uns gezeigt, welche bahnbrechenden Auswirkungen bereits kleinste Änderungen der Materialeigenschaften für die Innovation haben können.

Niedrigere Kosten und höhere Sicherheit für MRO-Betriebe der Luftfahrt

Nach der erfolgreichen Formulierung des neuen Kunstharzes Resist™ arbeitet Figure Engineering mit der US-Luftwaffe zusammen, um starke, chemisch resistente Abdeckungen und Werkzeuge für den Galvanisierungsprozess von großen Metallkomponenten für das Fahrwerk von Flugzeugen herzustellen.

Einer der schwierigsten und zeitaufwändigsten Prozesse bei der Wartung, Reparatur und Überholung (MRO) von Flugzeugen ist das Galvanisieren großer Fahrwerkskomponenten. Der Arbeitsablauf umfasst aggressive, extrem abrasive chemische Bäder und stundenlange, mühsame Handarbeit, um Bereiche, die nicht beschichtet werden sollen, durch das manuelle Auftragen eines ablösbaren Lacks oder das Abkleben von Abschnitten zu maskieren. Figure Engineering erhielt als Auftragnehmer des US-Verteidigungsministeriums die Aufgabe, Wege zu finden, um diesen Prozess effizienter und sicherer zu gestalten.

Als das Team jedoch begann, Abdeckungen für die Galvanisierung zu entwerfen und Prototypen herzustellen, stieß es auf eine Reihe komplexer Probleme. „Als wir die ersten Studien durchführten, stellten wir fest, dass es nichts gab, was den harten Bedingungen des Galvanisierungsprozesses standhalten konnte. Das Material musste eine hohe chemische Beständigkeit aufweisen und sehr widerstandsfähig sein – die Teile werden ständig fallen gelassen oder mit Hämmern geschlagen, daher müssen sie sehr stoßfest sein“, erklärt Jonathon McDaniels, Mitbegründer und technischer Leiter von Figure Engineering.

Nach der Evaluierung verschiedener 3D-Drucktechnologien begannen McDaniels und das Team, mit Formlabs-Druckern und Open Material Mode zu arbeiten, um mit neuen Harzen zu experimentieren und eine eigene Formulierung für ein hochfestes, chemisch beständiges Material zu entwickeln, das die nötige Haltbarkeit aufweist, um für mehrfach einsetzbare Maskierungsteile verwendet zu werden.

„Die Bearbeitung der Druckeinstellungen war ziemlich einfach. Man bringt seine Zahlen in den richtigen Bereich, und dann drucken die Teile so, wie sie sollen. Wenn man das verstanden hat, sind die Einstellungen leicht zu verwenden“, meint McDaniels.

Nach der erfolgreichen Formulierung seines neuen Harzes Resist™ arbeitet Figure Engineering nun mit der US-Luftwaffe zusammen, um den 3D-Druck-Workflow schließlich in Wartungsdepots im ganzen Land zu implementieren.

„Unsere Arbeit wäre ohne Open Material Mode nicht möglich gewesen. Das hat sogar unsere Denkweise in Bezug auf neue Projekte verändert. Dies wird nicht das letzte 3D-Druckmaterial sein, das wir herstellen.“

Jonathon McDaniels, Mitbegründer von Figure Engineering

Wenn Sie mehr darüber erfahren möchten, wie Figure Engineering sein Material entwickelt hat, lesen Sie den vollständigen Bericht.

Druckeinstellungseditor in PreForm

Der Druckeinstellungseditor ermöglicht die Anpassung der Druckparameter in PreForm, sodass Anwender*innen ihre eigenen Workflows und die perfekten Druckumgebungen erstellen können, für individuelle, optimierte Ergebnisse.

Formlabs' SLA- und SLS-3D-Drucker sind nicht ohne Grund die weltweit meistverkauften professionellen 3D-Drucker ihrer Technologie – sie liefern Teile, die zuverlässig Probleme lösen. Das kann bedeuten, konsistent sehr genaue Teile zu liefern, hochfeste Teile über Nacht fertigzustellen oder auch sehr detaillierte Teile in genau der richtigen Farbe zu bieten.

Wir haben Jahre damit verbracht, Druckparameter wie die Wischergeschwindigkeit des Harztanks, die Schichthöhe, die Belichtung, die Erhitzung und vieles mehr zu justieren – aber wir wissen, dass wir den Fokus bei der Justierung auf die Mehrheit der Fälle gelegt haben, und dass es seltenere Fälle gibt, in denen bestimmte Feinanpassungen der Schlüssel zu einem „Heureka“-Moment bilden könnten.

Der Druckeinstellungseditor ist ideal für Kunden, die unsere validierten Harze und Pulver bereits verwenden und mit den Ergebnissen zufrieden sind, aber für bestimmte Fälle der Meinung sind, dass eine kleine Anpassung sie ganz über die Ziellinie führen könnte. Mit dem Druckeinstellungseditor können Kunden diese Anpassungen vornehmen und haben so die Möglichkeit, ihre individuellen Probleme zu lösen, ohne auf die bewährte Zuverlässigkeit, Erschwinglichkeit und Zugänglichkeit der Form-Serie oder Fuse-Serie verzichten zu müssen.

Der Druckeinstellungseditor in der Praxis

Bei Stryker, einem der weltweit größten Hersteller von Medizinprodukten, bereitete ein Mikrofluidik-Bauteil dem Ingenieurteam einige Probleme – die Auflösung der Kanäle erfüllte die Erwartungen nicht konsequent genug, um sich für den Form 4 als primäres Werkzeug zu entscheiden. Nach der Zusammenarbeit mit unserem Team fanden sie eine einfache Lösung und entwickelten eine individuelle Druckeinstellung, um den Druckprozess für kleine Kanäle zu optimieren.

Bei Abbot, einem anderen Hersteller medizinischer Geräte, waren Mikrobläschen in Teilen aus Clear Resin ein Problem für die angestrebte Oberflächenbeschaffenheit und Transparenz. Auch hier konnte eine einfache Anpassung – nämlich bei er Wischergeschwindigkeit des Harztanks – implementiert werden, um Blasen im Druckteil zu vermeiden. Mit dem Druckeinstellungseditor konnte das Abbot-Team den Wischer ein wenig verlangsamen, sodass das das Harz nach wie vor ausreichend gerührt wurde, um ein Absetzen zu verhindern, ohne jedoch die Bildung von Mikroblasen zuzulassen.

Warum setzt Formlabs diese Druckeinstellung nicht dauerhaft ein, wenn Mikrobläschen in einem durchsichtigen Material doch grundsätzlich unerwünscht sind? Obwohl auch Formlabs bestrebt war, Blasen ganz zu beseitigen, eignet sich die Verlangsamung des Wischers nicht für jede Situation – deshalb haben wir den Weg gewählt, der für die Mehrheit am besten funktioniert. Abbot verfügt nun über ein Tool, mit dem das Team seinen Druckvorgang individuell anpassen kann, aber gleichzeitig von den Vorteilen von Clear Resin und der Zuverlässigkeit, Geschwindigkeit und Genauigkeit des Form 4 profitiert.

Von Formlabs validierte Materialien: Aus dem Fachwissen anderer schöpfen

BEGO™ VarseoSmile® TriniQ® Resin ist ein Beispiel für ein von Formlabs validiertes Material. Das Material von BEGO ist das beste seiner Klasse und wurde im Formlabs-Ecosystem für einen reibungslosen, effizienten Arbeitsablauf ausgiebig getestet. Durch die Kombination der außergewöhnlichen Materialtechnik von BEGO und der Leistungsfähigkeit des Form 4B verspricht das validierte Material in jeder Hinsicht Erfolg.

Die Materialbibliothek von Formlabs umfasst über 45 individuelle Kunstharze und Pulver, die für spezifische Anwendungen präzise entwickelt und umfassend validiert wurden. Zwar werden wir immer bestrebt sein, unsere Materialauswahl zu erweitern, doch manchmal ist eine Zusammenarbeit der beste und schnellste Weg, um eine Lösung zu finden. Mit dem Angebot an von Formlabs validierten Materialien werden unsere Drucker zu einer Plattform, die andere Materialhersteller nutzen können, um ihre Kunden bei der Erreichung ihrer Ziele zu unterstützen.

Die Nutzung von durch Formlabs validierten Materialien in unserem Ecosystem ist eine ideale Option für Kunden in spezialisierten Branchen oder Anwendungen (wie etwa der Herstellung von Medizinprodukten), in der Regulierungen und Zulassungsverfahren für Materialien zu beachten sind und das aktuelle Materialangebot von Formlabs die Anforderungen nicht erfüllt. Für permanenten Zahnersatz hat BEGO mit seinem Dentalmaterial eine ideale Lösung geschaffen, die nun für die Verwendung auf dem Form 3B, Form 3B+, Form 3L und Form 4 validiert ist.

Validierte Materialien bieten enorme Vorteile, und mit einem offenen 3D-Druck-Ecosystem können Sie sich sämtliche Vorzüge zunutze machen – hochspezialisierte Kunstharze oder Pulver wie auch einen leistungsstarken, erstklassigen 3D-Drucker.

Formlabs API und Integrationen

Bei einem offenen Ecosystem ist Rationalisierung das A und O. Genau wie mit den validierten Materialien möchten wir unseren Kunden das Leben leichter machen, damit sie mehr Zeit für neue Ideen haben und weniger Zeit mit dem Wechsel zwischen Systemen, Materialien oder Methoden verbringen.

Durch die Öffnung von Formlabs' API arbeiten wir darauf hin, dass die Mehrheit der Kunden Ihre Drucke irgendwann außerhalb von PreForm beginnt. Kunden und Partner können Integrationen für andere Programme entwickeln und diese Workflows automatisieren, um mühelos vom Entwurf zum gedruckten Teil zu gelangen. Die Auswahl hervorragender Designprogramme ist groß, und es wäre unmöglich, Integrationen für alle zu erstellen. Deshalb geben wir unseren Partnern und Entwicklern das nötige Werkzeug an die Hand, sodass sie mit unserem Software Development Kit (SDK) auf die API zugreifen und Funktionen erstellen können. Die Reduzierung des Zeitaufwands für die Druckvorbereitung ist nur einer von vielen Wegen, wie wir Ihnen helfen können, Ihre Ideen schneller Wirklichkeit werden zu lassen.

Mehr als nur ein Werkzeug

Wir haben Drucker, Software und Materialien entwickelt, die den 3D-Druck leistungsfähiger und zugänglicher denn je gemacht haben – aber was kommt als Nächstes? Wir freuen uns schon darauf, zu sehen, wie die Formlabs-Community die bewährten SLA- und SLS-Workflows für ihre Zwecke individualisieren wird.

Formlabs' Mission ist es, Werkzeuge zu entwickeln, die die Ideen unserer Kunden zum Leben erwecken, doch die Öffnung des Formlabs-Ecosystems kennzeichnet eine Verlagerung hin zu mehr als nur der Herstellung von Werkzeugen – wir schaffen auch eine Plattform für Innovation.

Im Kern besteht diese Plattform aus leistungsstarken 3D-Druckern wie dem Form 4, dem Form 4L und dem Fuse 1+ 30W, aber wir wissen: Wahre Innovation entsteht durch die vielen Schichten, die unsere Kunden noch hinzufügen. Formlabs' Kundschaft nutzt die von uns hergestellten Werkzeuge nicht nur, sondern macht noch so viel mehr aus ihnen, indem sie führende Materialien implementieren, ihre eigene Harzentwicklung ankurbeln, mit kleinen Anpassungen einen großen Unterschied machen oder Arbeitsabläufe kollaborativer gestalten.

Wir können es kaum erwarten, zu sehen, was die Zukunft mit Formlabs' offenem Ecosystem bereithält. Wenn Sie sich von einem Expertenteam darüber beraten lassen möchten, wie Sie die neuen Funktionen zur Optimierung Ihrer Arbeitsabläufe nutzen können, wenden Sie sich an unser Team.