Die Grundlagen von Form- und Lagetoleranzen (Geometric Dimensioning and Tolerancing, GD&T)

Gefertigte Teile unterscheiden sich aufgrund von Variationen in den Fertigungsverfahren vom ursprünglichen CAD-Modell. Um diese Variationen optimal zu kontrollieren und zu kommunizieren, verwenden Techniker und Fertigungsspezialisten eine Symbolsprache namens GD&T, kurz für „Geometric Dimensioning and Tolerancing“.

GD&T informiert Fertigungspartner und Inspektoren über die zulässige Variation bei Produktmontage und standardisiert die Messung dieser Variation.

Dieser Leitfaden erläutert das GD&T-System, um die Kommunikation über Designverfahren in der konventionellen und der digitalen Fertigung zu erleichtern.

Im Folgenden lernen Sie kennen:

- Die Grundprinzipien von GD&T

- Die verschiedenen Symbole zur Toleranzmessung

- Eine Fallstudie, die GD&T im Einsatz bei Solidworks illustriert, sowie ein reales Einsatzszenario

Einführung in den Stereolithografie-3D-Druck (SLA)

Suchen Sie nach einem 3D-Drucker, der Ihre Modelle in hoher Auslösung umsetzt? Laden Sie unser umfassendes Whitepaper über SLA herunter und erfahren Sie, wie SLA-Verfahren funktionieren, warum tausende Fachleute heutzutage diesen Prozess nutzen und was Sie wissen müssen, um bei Ihrer Arbeit von SLA-3D-Druck profitieren zu können.

Einschränkungen bei der Toleranzmessung vor GD&T

Vor GD&T wurden Fertigungsmerkmale durch X-Y-Bereiche festgelegt. Zum Bohren eines Montageloches musste sich dieses innerhalb eines ausgewiesenen X-Y-Bereichs befinden.

Die Toleranz sollte jedoch die Position des Bohrlochs als Kreis um die ausgewiesene Position herum definieren. Bei der X-Y-Toleranzbestimmung entsteht ein Bereich, in dem eine Inspektion zu einer fälschlichen Zurückweisung des Teils führt, weil das Loch sich nicht in dem per X-Y-Koordinaten ausgewiesenen Bereich befindet, aber doch im Toleranzkreis.

Stanley Parker, ein Ingenieur, der im zweiten Weltkrieg Marinewaffen entwickelte, wurde 1940 auf dieses Problem aufmerksam. Um kosteneffektiver zu fertigen und Lieferfristen einzuhalten, stellte er in mehreren Publikationen ein neues System auf. Als sich das neue System in der Praxis bewiesen hatte, wurde es in den 1950er Jahren zum Standard im US-amerikanischen Militär.

Derzeit wird der Standard GD&T für die USA von der American Society of Mechanical Engineers (ASME Y14.5-2018) festgelegt und in ISO 1101-2017 für alle anderen Länder. Der Standard bezieht sich hauptsächlich auf die Geometrie des Produkts, während andere Standards besondere Merkmale wie die Oberflächenrauigkeit, Textur und Schraubengewinde beschreiben.

Vorteile von GD&T-Verfahren

Bei funktionalen Baugruppen, aus mehreren Teilen bestehenden Produkten oder Teilen mit komplexen Aufgaben ist es von grundlegender Bedeutung, dass alle Komponenten reibungslos zusammenarbeiten. Alle relevanten Sitze und Merkmale müssen derart beschrieben werden, dass die Auswirkungen für Fertigung und andere Kostenaufwendungen minimal sind, aber die Funktionalität gewährleistet wird. Eine Verdoppelung der Toleranzstrenge kann die Kosten aufgrund verstärkten Zurückweisungen und Änderungen an der Werkzeugbestückung mehr als verdoppeln. GD&T erlaubt Entwicklern und Prüfern, die Funktionalität ohne zusätzliche Kosten zu optimieren.

Der wichtigste Vorteil von GD&T ist, dass das System die Designvorstellungen beschreibt und nicht die geometrische Formen, die sich aus ihnen ergeben. Wie ein Vektor oder eine Formel handelt es sich nicht um das Objekt selbst, sondern um eine abstrakte Repräsentation davon.

Für ein Merkmal, das in einem 90-Grad-Winkel auf einer Oberfläche aufsteht, kann beispielsweise eine Toleranz hinsichtlich dieses Winkel festgelegt werden. Dadurch werden zwei Ebenen mit einem gewissen Abstand festgelegt, zwischen denen sich die Ebene des Merkmals befinden muss. Und beim Bohren eines Loches ergibt es am meisten Sinn, die Toleranz im Bezug auf andere Merkmale festzulegen.

Die Produktgeometrie mit Hinsicht auf Funktionen und Fertigung zu beschreiben, ist letztlich einfacher, als alles in X-Y-Koordinaten beschreiben zu müssen. Zudem erleichtert dieses System die Kommunikation mit Herstellern, Kunden und Qualitätsprüfern.

Wenn es richtig umgesetzt wird, erlaubt GD&T sogar die statistische Verfahrenskontrolle (Statistical Process Control, SPC), senkt die Zurückweisungsrate, verhindert Montagefehler und minimiert die erforderlichen Qualitätskontrollen. So können Unternehmen beträchtliche Kosten einsparen. Infolgedessen können verschiedene Abteilungen verstärkt parallel vorgehen, da sie über eine gemeinsame Vision und Sprache mit Hinblick auf ihre Ziele verfügen.

So funktioniert GD&T

Technische Zeichnungen müssen die Maße für alle Merkmale eines Teils ausweisen. Neben diesen Maßen muss ein Toleranzbereich mit einer Unter- und einer Obergrenze angegeben werden. Die Toleranz ist der Unterschied zwischen Unter- und Obergrenze. Wenn die akzeptable Höhe eines Tischs beispielsweise zwischen 750 mm und 780 mm liegt, beträgt die Toleranz 30 mm.

Diese Toleranz würde jedoch bedeuten, dass ein Tisch mit einer Höhe von 750 mm auf einer Seite und 780 mm auf der anderen Seite oder einer welligen Oberfläche mit einer Variation von 30 mm akzeptabel wäre. Um also die Toleranz für dieses Produkt adäquat festzulegen, wird ein Symbol benötigt, um die Designvorstellung einer flachen Oberfläche zu kommunizieren. So wird zusätzlich zur Höhentoleranz eine Flachheitstoleranz festgelegt.

Ein Zylinder passt beispielsweise unter Umständen nicht in ein Loch, wenn er während der Fertigung verbogen wird. Hier ist deshalb eine Geradigkeitskontrolle erforderlich, die sich mit einfachen Plus-Minus-Toleranzen nur schwer beschreiben lässt. Oder ein Rohr, das sich perfekt in eine Oberfläche einfügen auf, auf die es aufgeschweißt wird, erfordert eine Oberflächenprofilkontrolle.

GD&T legt eine Reihe von Symbolen fest, um bestimmte Designvorstellungen zu kommunizieren. Diese beschreiben wir im folgenden Abschnitt.

Die Herausforderung bei der Festlegung von Toleranzen ist, die relevanten Variationen für alle Designmerkmale zu beschreiben, um die Produktzurückweisungen während der Fertigung zu minimieren und dabei die visuellen und funktionalen Anforderungen an das Produkt zu berücksichtigen.

Im metrischen System gibt es zudem internationale Toleranzbewertungen (International Tolerance, IT), die Toleranzen mithilfe von Symbolen festlegen. Das Symbol 40H11 steht beispielsweise für ein Loch mit 40 mm Durchmesser und einem freien Laufsitz. Um die exakte Toleranz in Erfahrung zu bringen, muss der Hersteller dann nur die Tabelle für Lochmerkmale konsultieren.

Neben individuellen Toleranzen müssen Ingenieure zudem systemweite Effekte berücksichtigen. Wenn beispielsweise ein Teil mit allen zulässigen Maximalwerten hergestellt wird, erfüllt es dann trotzdem noch allgemeine Anforderungen hinsichtlich Gewicht oder Wandstärke? Dieses Konzept wird als Maximum-Material-Bedingung (Maximum Material Condition, MMC) bezeichnet, während das Gegenstück als Minimum-Material-Bedingung (Least Material Condition, LMC) bezeichnet wird.

Toleranzen summieren sich zudem. Bei einem Kettenglied mit 0,1 mm positiver Toleranz bei jedem Loch und einer negativen Toleranz von 0,1 mm für jeden Schaft wäre beispielsweise bei 100 Gliedern ein Längenunterschied von 20 mm noch immer akzeptabel. Bei wiederholten Elementen wie Bohrlochmustern sollte zunächst das Muster angelegt und dann die Distanzen der einzelnen Elemente untereinander festgelegt werden, anstatt die Elemente an einer Kante oder Ebene des Teils auszurichten.

Die Standards helfen nicht nur Designern und Ingenieuren, sondern auch Qualitätsprüfern, denen sie eine Orientierung dazu bieten, wie sie Maße und Toleranzen messen müssen. Bestimmte Tools wie digitalen Mikrometern und Messschiebern, Höhenmessgeräten, Richtplatten, Messuhren und Koordinatenmessmaschinen (Coordinate Measuring Machine, CMM) sind wichtig für die Handhabung von Toleranzen.

Das Messen und Beschreiben eines Teils erfolgt in einem Konzeptraum, der als Bezugsrahmen (Datum Reference Frame, DRF) bezeichnet wird. Dies ist vergleichbar mit den Koordinatensystemen in 3D-Modellierungsprogrammen. Ein Bezug ist ein Punkt, eine Gerade oder eine Ebene, der bzw. die im DRF existiert und als Ausgangspunkt für die Messung dient. Legen Sie auf jeden Fall die Bezugsmerkmale fest, die für die Funktion des Teils relevant sind. Wenn Sie nicht gerade Merkmale von einem Teil in einer Baugruppe mit anderen Teilen abgleichen müssen, können Sie oft einen einzigen Bezug verwenden. Stellen Sie sicher, dass der primäre Bezug eine zuverlässige Position aufweist, von der andere Messwerte abgeleitet werden können; zum Beispiel also Stellen, an denen das fertige Teil über wenig unvorhersehbare Variation verfügt.

GD&T-Toleranzrichtlinien

Eine technische Zeichnung muss das Produkt ohne unnötige Komplexität oder Einschränkungen präzise beschreiben. Die folgenden Richtlinien können dabei helfen:

-

Klarheit ist wichtiger für Zeichnungen als Präzision und Vollständigkeit. Verzeichnen Sie zur Steigerung der Klarheit die Maße und Toleranzen außerhalb des Teils und machen Sie mit klar sichtbaren Linien deutlich, worauf sie sich beziehen. Bringen Sie eine einheitliche Leserichtung zur Anwendung, machen Sie die Funktion des Teils oder der Baugruppe deutlich und/oder staffeln Sie Maße und setzen Sie Freiflächen ein.

-

Wählen Sie die großzügigsten Toleranzen, um Kosten einzusparen.

-

Verwenden Sie eine allgemeine Toleranz unten auf der Zeichnung für alle Maße des Teils. Spezifischere, strengere oder großzügigere Toleranzen auf der Zeichnung gelten dann anstelle dieser allgemeinen Toleranz.

-

Legen Sie zunächst die Toleranzen für funktionstragende Merkmale und ihr Zusammenspiel fest und dann für den Rest des Teils.

-

Wenn möglich, überlassen Sie GD&T-Arbeit Fertigungsfachkräften und beschreiben Sie Fertigungsverfahren nicht auf der technischen Zeichnung.

-

Geben Sie 90-Grad-Winkel nicht explizit an, dass es sich dabei um die Grundannahme handelt.

-

Maße und Toleranzen gelten bei 20 °C/101,3 kPa, sofern es nicht anderweitig angegeben wird.

Symbole für die Arbeit mit Toleranzen

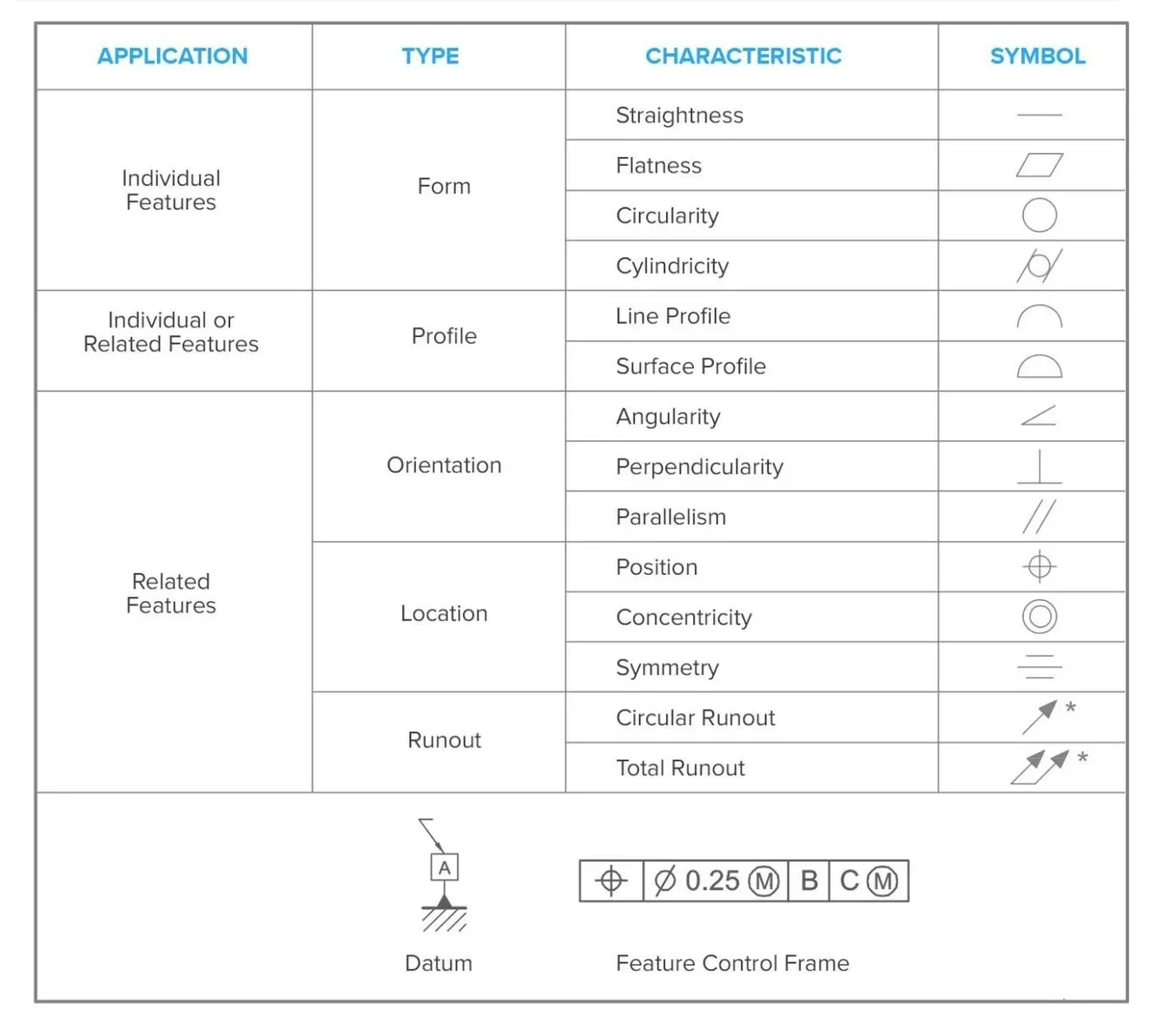

GD&T basiert auf Merkmalen, wobei für jedes Merkmal verschiedene Kontrollwerte festgelegt werden können. Hier gibt es grob fünf Kategorien:

-

Formkontrollen legen die Form von Merkmalen fest, wie zum Beispiel:

-

Geradigkeit wird in Komponentengeradigkeit und Achsengeradigkeit unterteilt.

-

Flachheit bezeichnet Geradigkeit hinsichtlich mehrerer Maße und wird zwischen den höchsten und niedrigsten Punkten einer Oberfläche gemessen.

-

Kreisförmigkeit oder Rundheit kann als in Kreisform gebrachte Geradigkeit beschrieben werden.

-

Zylinderförmigkeit ist in Fassform gebogene Flachheit. Dazu zählen Geradigkeit, Rundheit und Verjüngungen, was die Prüfung kostspielig macht.

-

-

Profilkontrollen beschreiben den dreidimensionalen Toleranzbereich um eine Oberfläche herum:

-

Das Linienprofil vergleicht einen zweidimensionalen Querschnitt mit einer idealen Form. Der Toleranzbereich wird durch zwei versetzte Kurven beschreiben, sofern es nicht weiter angegeben wird.

-

Das Oberflächenprofil legt zwei versetzte Oberflächen fest, zwischen denen sich die Oberfläche des Merkmals befinden muss. Hierbei handelt es sich um eine komplexe Kontrolle, die für Gewöhnlich mit einem CMM gemessen wird.

-

-

Ausrichtungskontrollen bezeichnen Maße, deren Winkel variieren. Zum Beispiel:

-

Der Winkel bezeichnet Flachheit in einem Winkel zu einem Bezug. Es wird auch mithilfe von zwei Bezugsflächen festgelegt, die sich um den Toleranzwert voneinander entfernt befinden.

-

Rechtwinkligkeit bedeutet Flachheit in einem 90-Grad-Winkel zum Bezug. Sie beschreibt zwei perfekte Flächen, zwischen denen sich die Merkmalebene befinden muss.

-

Parallelität bezeichnet Flachheit in einer bestimmten Entfernung. Parallelität für Achsen kann durch einen zylindrischen Toleranzbereich festgelegt werden. Dies wird durch ein Durchmessersymbol vor dem Toleranzwert angegeben.

-

-

Positionskontrollen legen die Position von Merkmalen mithilfe von linearen Maßen fest.

-

Die Position ist der Ort von Merkmalen relativ zueinander oder relativ zu Bezügen. Hierbei handelt es sich um die am häufigsten verwendete Kontrolle.

-

Konzentrizität vergleicht die Position der Achse eines Merkmals mit der Achse eines Bezugs.

-

Symmetrie stellt sicher, dass nicht-zylindrische Teile relativ zu einer Bezugsebene ähnlich sind. Hierbei handelt es sich um eine komplexe Kontrolle, die für Gewöhnlich mit einem CMM gemessen wird.

-

-

Rundlaufkontrollen legen fest, inwieweit ein bestimmtes Merkmal im Vergleich zu den Bezügen variieren kann.

-

Der Kreisrundlauf wird verwendet, wenn viele verschiedene Fehler berücksichtigt werden müssen, wie zum Beispiel bei Montageteilen mit Kugellagern. Während Prüfungen wird das Teil auf einer Spindel rotiert, um die Variation bezüglich der Rotationsachse zu messen.

-

Der Gesamtrundlauf wird an verschiedenen Punkten einer Oberfläche gemessen; hier wird also nicht nur der Rundlauf eines kreisförmigen Merkmals beschreiben, sondern der Rundlauf einer gesamten Oberfläche. Dabei wird auf Geradigkeit, Profil, Winkel und andere Variationen hin kontrolliert.

-

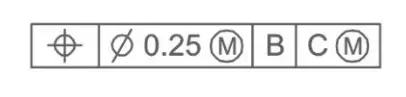

Grundrahmen

Der Grundrahmen bezeichnet die Notierung, mit der Kontrollen zu einer Zeichnung hinzugefügt werden. Das Feld ganz links gibt die geometrischen Eigenschaften an. Im obigen Beispiel handelt es sich dabei um eine Positionskontrolle; es kann sich allerdings auch um andere Kontrollsymbole handeln. Das erste Symbol im zweiten Feld gibt die Form des Toleranzbereichs an. In diesem Beispiel handelt es sich dabei um einen Durchmesser anstelle eines linearen Maßes. Die Zahl gibt die gewährte Toleranz an.

Neben dem Toleranzfeld befinden sich zwei separate Felder für die Bezugsmerkmale, auf die die Kontrolle sich bezieht. Hier wird die Position in Relation zu Bezug B und C gemessen. Neben der Toleranz oder dem Bezugsmerkmal befindet sich optional ein eingekreister Buchstabe, der Merkmalmodifikator.

Hier können sich die folgenden Buchstaben befinden:

-

M gibt an, dass die Toleranz sich auf eine Maximum-Material-Bedingung (Maximum Material Condition, MMC) bezieht

-

L gibt an, dass die Toleranz sich auf eine Minimum-Material-Bedingung (Least Material Condition, LMC) bezieht

-

U steht für eine asymmetrische zweiseitige Toleranz, z. B. für eine Toleranz von 1 mm, die von -0,20 bis +0,80 reicht.

-

P bedeutet, dass die Toleranz in einer projizierten Toleranzzone in einer bestimmten Distanz zum Bezug gemessen wird.

-

Kein Symbol beschreibt die Toleranz unabhängig von der Merkmalgröße (Regardless of Feature Size, RFS)

In diesem Beispiel kann eine zusätzliche Toleranz hinzugefügt werden, die proportional zur Abweichung von der MMC ist, wenn das Teil sich nicht innerhalb der MMC befindet. Wenn sich das Teil also bei 90 % von der MMC befindet, kann die Toleranz um 10 % großzügiger gestaltet werden.

Bedeutung von Toleranzen im 3D-Druck

Viele Produktdesigner und Ingenieure verwenden den 3D-Druck zur Prototypenfertigung und Produktentwicklung, um kostengünstig Prototypen und individuell gefertigte Teile herzustellen, für die andernfalls beträchtliche Investitionen für die Werkzeugbestückung notwendig würden.

Toleranzen beim 3D-Druck sind anders zu behandeln als bei traditionellen Fertigungsmethoden, da es sich beim 3D-Druck um ein einheitliches, automatisiertes Verfahren handelt. Strengere Toleranzen erfordern einen zusätzlichen Aufwand beim Design, können jedoch maßgebliche Zeit- und Kosten einsparungen bei der Prototypenherstellung und der Fertigung mit sich bringen.

Stereolithographie-(SLA)-3D-Drucker wie der Formlabs Form 3 verfügen über eine hohe Genauigkeit und Präzision und arbeiten mit einer breiten Spanne von technischen Materialien von hitzebeständigen Kunstharzen zur Herstellung von Gussformen bis hin zu besonders festen Kunstharzen, die hohen Belastungen und Abnutzung widerstehen können. Laden Sie unser Whitepaper „Technische Passgenauigkeit: Designoptimierung für funktionale, 3D-gedruckte Baugruppen” herunter, in dem Sie Toleranzempfehlungen für Tough Resin und Durable Resin von Formlabs finden.

Designoptimierung für funktionale 3D-gedruckte Bauteile

Dieses Whitepaper ist als Leitfaden für das Design funktionsfähiger 3D-gedruckter Bauteile gedacht und dient als Ausgangspunkt für das Design passgenauer Teile, die mit technischen Kunstharzen von Formlabs gedruckt werden.

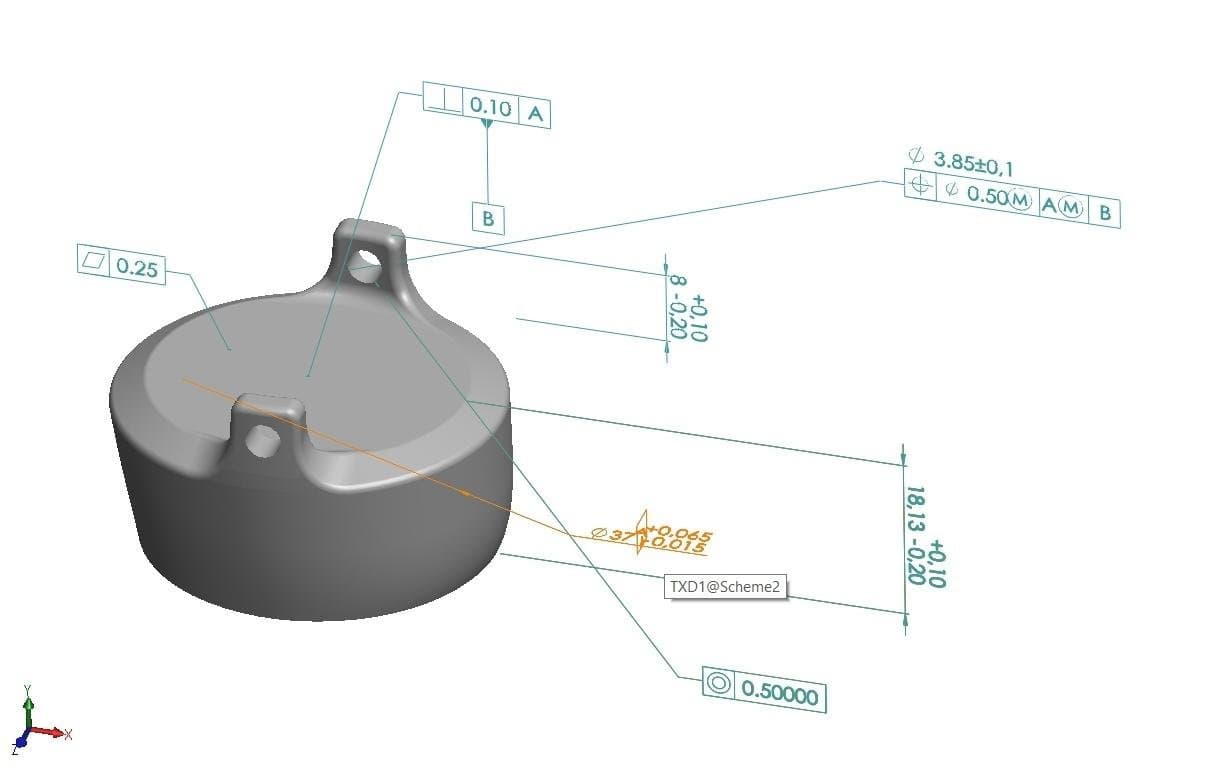

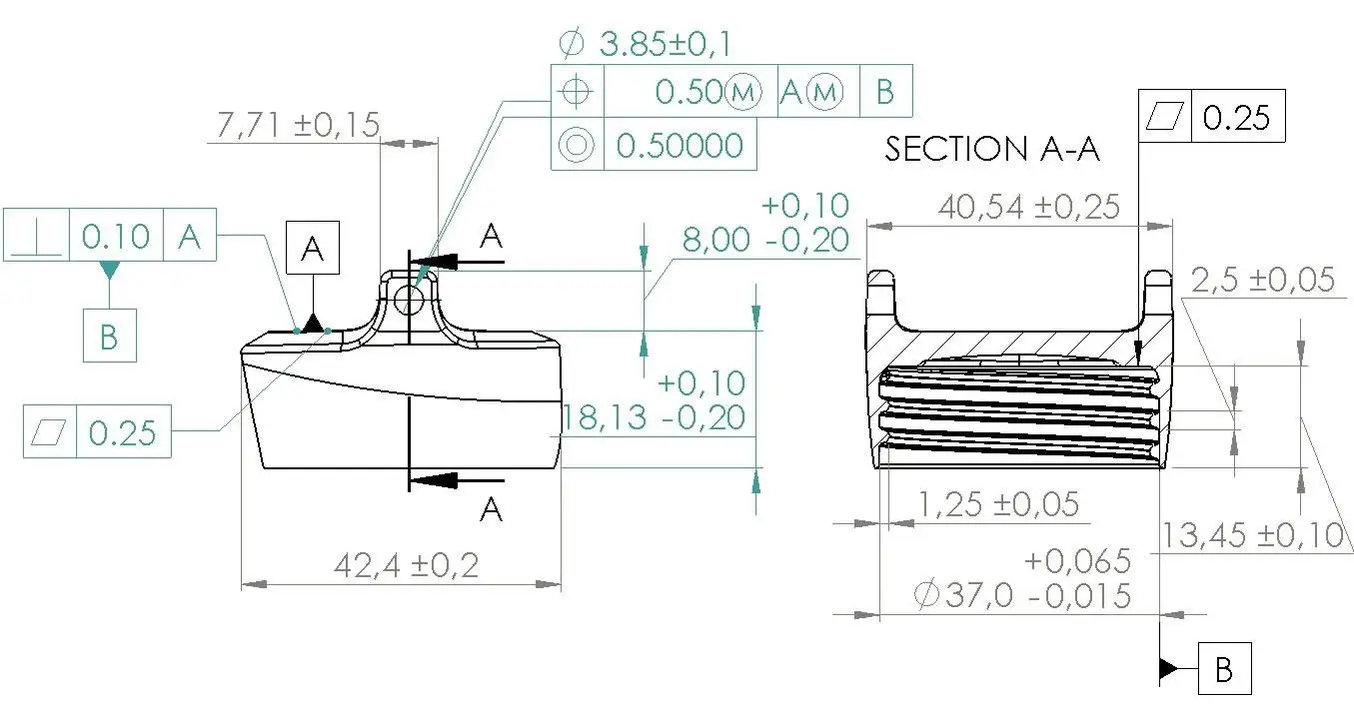

GD&T-Fallstudie

Die meisten CAD-Tools für den Maschinenbau wie SolidWorks, Autodesk Fusion 360, AutoCAD, SolidEdge, FreeCAD, CATIA, NX, Creo und Inventor bieten für technische Zeichnungen eine GD&T-Integration. Doch Designer müssen Toleranzen unter Berücksichtigung der möglichen Variationen während der Fertigung noch immer manuell implementieren. In der folgenden Fallstudie beschreiben wir ein Praxisbeispiel von GD&T in SolidWorks.

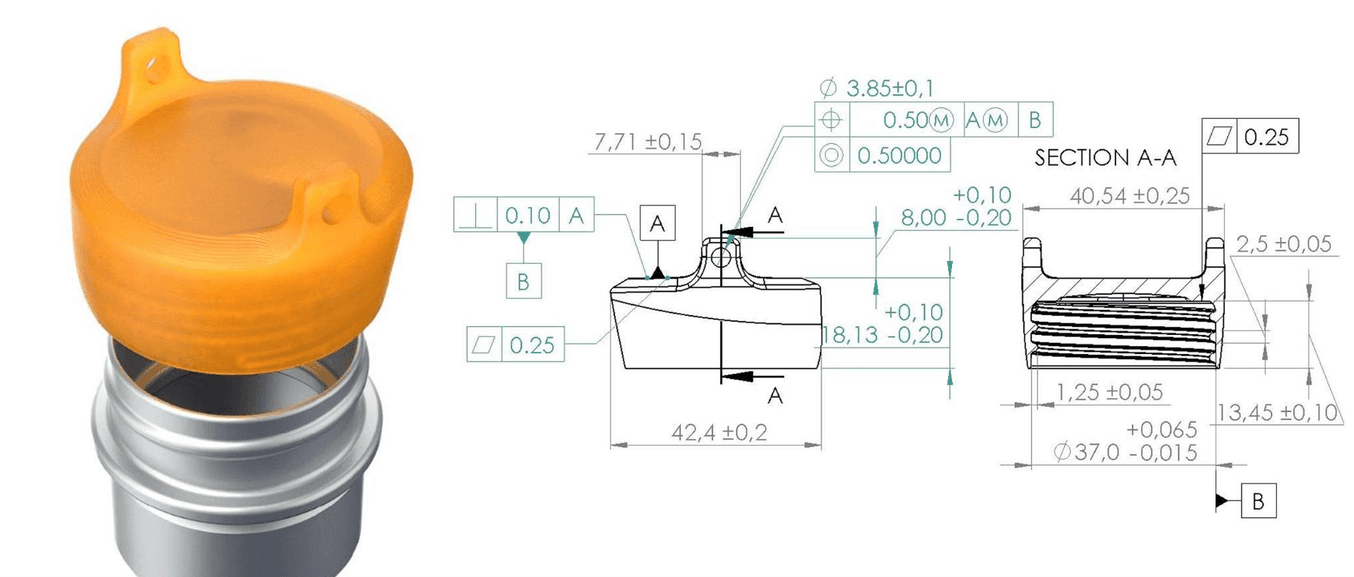

Bei diesem Projekt sollen 50 000 Flaschendeckel per Spritzguss hergestellt werden. Wir möchten das Gefühl und die Kraftaufwendung zum Verschließen der Flasche mit dem Deckel kontrollieren und müssen deshalb die Toleranzen sorgfältig ausweisen. Wir wollen verhindern, dass der äußere Durchmesser der Flaschendeckel größer bzw. kleiner ist als der Flaschenhals. Stattdessen möchten wir einen passgenauen Laufsitz garantieren.

Der Flaschenhals verfügt über einen äußeren Durchmesser von 36,95 +/- 0,010 mm. Dementsprechend betragen die Grenzwerte des inneren Durchmessers des Deckels 36,985 und 37,065 mm, mit einem Mittel von 37,0 mm

Der Deckel verfügt zudem über spezifische Lochverbindungen zu einer Achse, die unter einer flachen Oberfläche montiert ist. So kann die Flasche mit einer Hand geöffnet werden, während sie unter der Oberfläche einer Vorratsschrankes hängt. Bei der Achse handelt es sich um eine OEM-Edelstahlkomponente mit 4 mm Durchmesser und 0,13 mm (0,004”) Toleranz. Um eine sichere Verbindung zu gewährleisten, wird ein Kraftsitz mit Spiel zwischen -0,0375 und 0,0125 mm benötigt. Dies ergibt eine Spanne von 3,99 bis 4,01 mm für den Lochdurchmesser, in der ein Kraftsitz für alle Achsengrößen gewährleistet ist. Aufgrund dieses kleinen Toleranzbereichs entscheiden wir uns, das Loch mit 3,85 mm zu spezifizieren und dann auf 4,00 mm aufzubohren, was gleichzeitig die Konzentrizität beider Löcher kontrolliert.

Dieser Deckel mit mehreren Passmerkmalen erfordert Form- und Lagetoleranzen.

Um unsere Maße entsprechend zu kontrollieren, müssen wir einen Bezug einsetzen. Der Bezug muss verschiedene Passmerkmale sowie die Funktion der Baugruppe repräsentieren. Er muss zudem stabil, wiederholbar und leicht zugänglich sein. In diesem Fall ist der Sitz des Deckels auf dem Flaschenhals am wichtigsten. Deshalb wählen wir die zylindrische Innenfläche des Deckels als primären Bezug. Sekundär ist auch die Passgenauigkeit mit der Aufhängung von Relevanz, also wählen wir die Oberseite des Deckels als sekundären Bezug.

Nach gründlicher Abwägung der Anforderungen werden die Toleranzen wie folgt in Solidworks eingegeben. Geben Sie die Bezüge unter DimXpert > Auto Dimension Scheme (Automatisches Maßschema) an und wählen die Option „Geometric“, um die Toleranzen nicht als Plus/Minus anzugeben. Wählen Sie dann die Bezüge und die Merkmale, die basierend auf den Bezügen kontrolliert werden sollen. Nachdem Sie das Maßschema fertiggestellt haben, fügen Sie einzelne geometrische Toleranzen und GD&T-Symbole hinzu. Die Software generiert automatisch die Maße für Merkmale mit Größenangaben (Features-Of-Size, FOS) wie Löcher und Schraubdome. Wählen Sie „bilateral“ oder „limit“ als Toleranzarten für Merkmale, bei denen die Plus- und die Minusgrenze asymmetrisch sind.

Die Wahl von Bezügen und Merkmalen für die geometrische Tolerierung in Solidworks.

Um diese Toleranzen in eine technische Zeichnung zu importieren, prüfen Sie zunächst im FeatureManager, welche Ebenen im „Annotations“-Ordner verwendet werden. Wenn Sie die Ansichten dieser Ebenen in eine Zeichnung importieren wollen, setzen Sie Häkchen bei „Import annotations“ und „DimXpert annotations“. Die Wahl einer angemessenen Bereichsansicht kann die Zeichnung sehr viel klarer machen.

Rasche Fertigung von Prototypen und Teilen per 3D-Druck

In diesem Leitfaden haben wir die Form- und Lagetoleranzen (Geometric Dimensioning and Tolerancing, GD&T) besprochen, das Designern und Ingenieuren, die an komplexen Produkten mit streng kontrollierten Maßen arbeiten, unschätzbare Vorteile bietet. Wir haben erörtert, wie GD&T nicht nur lineare Maße, sondern auch die Designvorstellungen darlegt, wodurch das Design wichtigen Projektparteien leichter und deutlicher erklärt werden kann.

Mit knapp über einem Dutzend Symbolen, dem Bezug und dem Grundrahmen können technische Zeichnung sehr viel präziser gestaltet. Zudem wird so sichergestellt, dass die Passformen für alle Produkte gleich bleiben. GD&T hält Entwickler zudem dazu an, die optimalen Toleranzen für die entsprechenden Fertigungsverfahren zu wählen, da verschiedene Fertigungsmethoden oft auch unterschiedliche Merkmalvariationen mit sich bringen.

Unternehmen in verschiedensten Branchen wie Aeronautik, Automobil, Rüstung, Konsumgüter, Medizin und vielen anderen bringen verstärkt digitale Fertigungstools zur Anwendung, um die Vorteile der Industry 4.0 für sich zu erschließen. 3D-Druck ist ein Katalysator für Effizienz und bietet Mitarbeitern vom Fertigungsingenieur bis zum Mechaniker die Werkzeuge, mit denen sie Lieferketten straffen, die Fertigung verbessern und die Markteinführung beschleunigen können. So sparen Sie im Prozessverlauf hunderttausende Euro und Wochen oder gar Monate an Arbeitszeit.

Erfahren Sie mehr darüber, wie führende Hersteller wie Ford, General Electric und Dyson den 3D-Druck nutzen, um Geld zu sparen und Durchlaufzeiten vom Design bis zur Produktion zu verkürzen.

Weitere Informationen zu Einsatzszenarien für den 3D-Druck in der Fertigung

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs selbst. Wir senden Ihnen einen kostenlosen Probedruck an Ihren Arbeitsplatz.