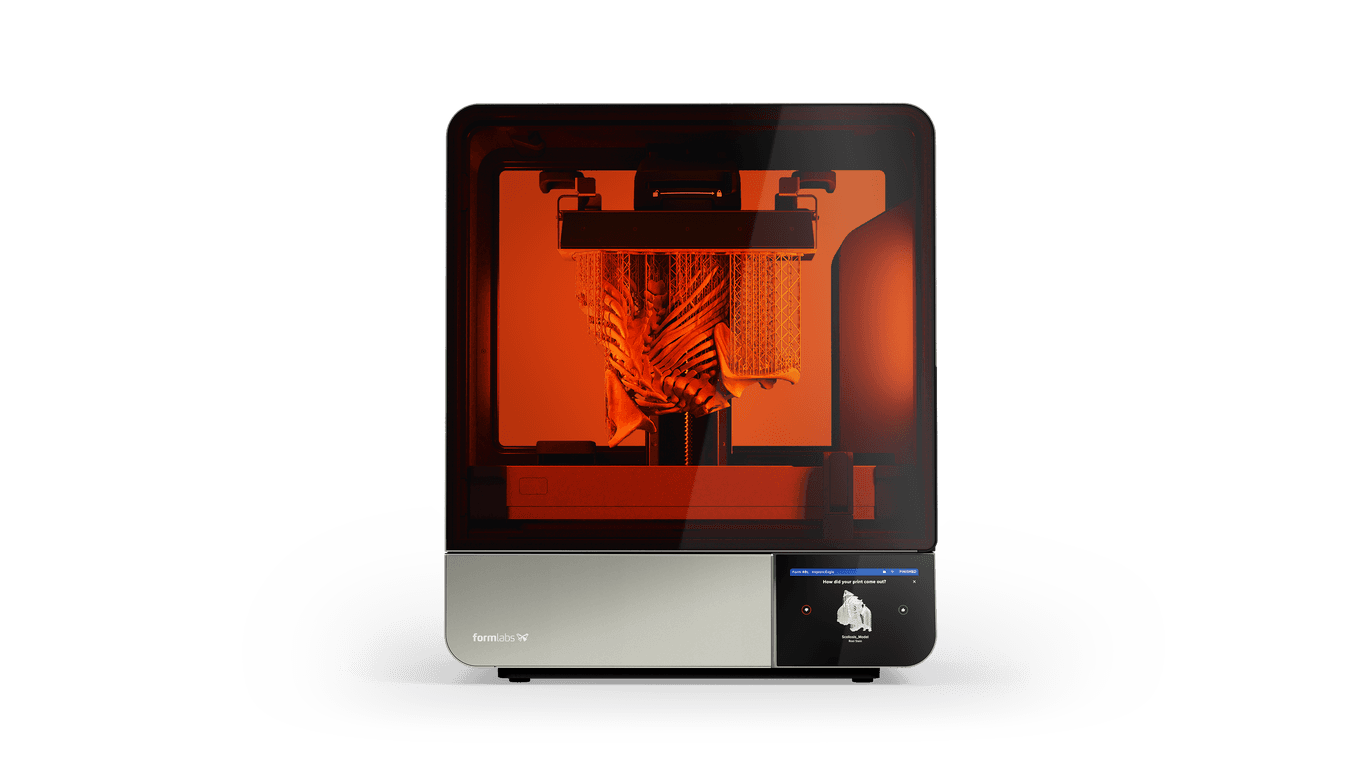

Der neue Form 4BL: Ein rekordschneller, großformatiger 3D-Drucker für medizinische Anwendungen

Formlabs präsentiert den Form 4BL, den schnellsten großformatigen SLA-Drucker für den Druck von biokompatiblen Teilen. Ganz gleich, ob Sie Medizinprodukte in hohen Stückzahlen produzieren möchten, große anatomische Modelle oder mehrere Prototypen benötigen, der Form 4BL liefert Ihnen innerhalb eines Arbeitstages, was Sie brauchen.

- Blitzschnelle Druckgeschwindigkeiten: 2- bis 4-mal schnellere Druckgeschwindigkeiten als mit dem Form 3BL ermöglichen Drucke im großen Maßstab innerhalb eines Tages.

- Großformatiger Druck: Ein 4,6-fach größeres Fertigungsvolumen als beim Form 4B und ein 13 % größeres Fertigungsvolumen als beim Form 3BL erlaubt die Fertigung großer biokompatibler Teile und anatomischer Modelle in einem einzigen Druckauftrag, oder aber einen hohen Durchsatz an Endverbrauchsteilen.

- Außergewöhnliche Zuverlässigkeit: Branchenführer wie Brian Albers vom St. Louis Children's Hospital und Todd Goldstein von Northwell Health betonen die außergewöhnliche Zuverlässigkeit und Leistung des Form 4BL.

- Effiziente Arbeitsabläufe: Der Form 4BL optimiert Arbeitsabläufe und erfüllt die hohen Anforderungen großangelegter Produktion – bietet zugleich aber eine Oberflächenqualität, die der von Spritzgussteilen in nichts nachsteht.

Der Form 4BL verkörpert nicht nur die Weiterentwicklung unserer Technologie, sondern verändert auch die Art und Weise, wie Sie sie nutzen können. Es stehen unter anderem sieben biokompatible BioMed-Kunstharze zur Auswahl, darunter starre wie auch flexible Harze. Die Materialien werden in einem nach ISO 13485 zertifizierten Reinraum der Klasse 8 hergestellt und direkt auf dem Drucker validiert, damit Sie sofort nach dem Auspacken zuverlässig drucken können. Alternativ können Sie das Gerät auch als offene Plattform nutzen.

Mit dem Erwerb des Open Material Mode (OMM) greifen Kunden mit einem Form 4BL auf ein offenes System zu, das den Druck mit beliebigen, bei 405 nm härtenden Photopolymerharzen oder eigens entwickelten Harzen ermöglicht.* Durch die Einführung eines offenen Systems mit OMM können erfahrene Anwender*innen und Forschende jetzt nie dagewesene Möglichkeiten zur Materialinnovation und fortgeschrittene Anwendungen erschließen, ohne auf die fortschrittliche Hardware und Software des Form 4BL zu verzichten.

*Kunden, die den Open Material Mode für den Druck eigener biokompatibler Materialien verwenden, sind selbst für die Validierung der Biokompatibilität und Produktsicherheit verantwortlich. Für weitere Informationen zur Biokompatibilität steht Ihnen unser Team für regulatorische Angelegenheiten und Qualitätssicherung gerne zur Verfügung.

Produktdemo: Form 4L und Form 4BL

Entdecken Sie, wie der Form 4L und Form 4BL neue Maßstäbe der Produktivität und Innovation setzen, dank beispielloser Schnelligkeit, Genauigkeit und Zuverlässigkeit.

Beispiellose Zuverlässigkeit bei blitzschnellem Druck

Drucken Sie mit Formlabs' BioMed-Kunstharzen große anatomische Modelle, die für den Einsatz im Operationssaal sterilisiert werden können.

Gesundheitspersonal muss in der Lage sein, zuverlässig die knappen Fristen einzuhalten, die durch die engen Zeitpläne medizinischer Verfahren bestimmt werden – ganz gleich, ob es sich um den Druck eines Einweginstruments für die Chirurgie oder eines Anatomiemodells für die Operationsvorbereitung handelt. Der Form 4BL basiert auf derselben innovativen Technologie wie der Form 4B und zeichnet sich durch hohe Geschwindigkeiten und zuverlässige Druckqualität aus.

Der Form 4BL bietet die Lösung für Problempunkte von Anwender*innen und ist schneller, zuverlässiger und einfacher zu bedienen und zu warten als unsere bisherigen SLA-3D-Drucker im Großformat. Dank einer 5- bis 10-mal schnelleren Harzerhitzung und Harzabgabe als beim Form 3BL beginnt Ihr Druck in kürzester Zeit, während eine integrierte Kamera die Überwachung des Druckvorgangs erlaubt.

Nutzen Sie die branchenführenden Druckgeschwindigkeiten für jedwede Anwendung, mit einer Spanne von 10–80 mm/Std. je nach Material und Schichthöhe. Wie schon beim Form 4B sind die Druckzeiten beim Form 4BL größtenteils unabhängig davon, ob Sie einen einzelnen Prototyp oder einen ganzen Satz zahlreicher Teile drucken.

Die Grundlage für die Zuverlässigkeit wird bereits im Werk gelegt, mit einer 60-Punkt-Kalibrierung und einer Qualitätskontrolle, die dafür sorgen, dass der Form 4BL sofort ab Lieferung druckbereit ist. Während des Drucks messen sechs intelligente Kontrollsysteme präzise die Temperatur, den Harzpegel, die Druckkräfte und den Druckstatus und halten sie konstant. Darüber hinaus können Sie von überall aus Ihre Drucke überwachen und Ihre Drucker verwalten, dank einer integrierten Kamera, präventiven Wartungserinnerungen und unserer kostenlosen Software Dashboard.

Die Verbrauchsmaterialien wurden neukonstruiert und sind auf eine jahrelange Nutzung mit einer Lebensdauer von über 75 000 Schichten für den Form 4BL Resin Tank und 600 000 bis 1 100 000 Schichten für die Light Processing Unit 4L (LPU 4L) ausgelegt. Bei Bedarf lässt sich die LPU 4L leicht austauschen, sodass der Form 4BL ohne lange Verzögerung wieder in Betrieb ist.

Form 4BL beschleunigt die Reaktionszeit im St. Louis Children's Hospital

„Wir haben den Form 4BL bis an seine Grenzen gebracht und hatten keinen einzigen Fehldruck. Seine Zuverlässigkeit selbst unter Druck war hervorragend.“

Brian Albers, 3D-Druck-Ingenieur und Labormanager, St. Louis Children's Hospital

Im St. Louis Children's Hospital in Missouri, USA, druckt 3D-Druck-Ingenieur Brian Albers mit Formlabs-Druckern anatomische Modelle und Bohrschablonen für orthopädische Fälle und Schädel- und Kieferoperationen, unter anderem für das Vorbiegen von Titanplatten. Albers druckt derzeit mit einem Form 3L, einem Form 3BL, drei Form 3B, einem Form Auto, einem Fuse 1 für selektives Lasersintern (SLS), und seit neuestem auch einem Form 4BL.

Er erklärt: „Wir stützen uns sehr stark auf die Formlabs-Drucker. Das spart nicht nur Kosten, sondern ist auch ein schneller und effizienter Prozess. Wir fertigen anatomische Modelle in kürzester Zeit, mit einem geringen Maß an manueller Reinigung. Erst im letzten Monat haben wir die Zahl der in einem Monat produzierten Modelle im Vergleich zum Start des Drucklabors fast verdoppelt.“ Aufgrund der Unvorhersehbarkeit der klinischen Anforderungen, so Albers, „müssen wir sicherstellen, dass wir einen guten Prozess haben, damit wir auf jeden Fall reagieren können, der auf uns zukommt.“

„Ich bin von der Druckgeschwindigkeit des Form 4BL überwältigt. Wir waren in der Lage, Fälle zu bearbeiten, für die wir sonst keine Zeit zum Drucken gehabt hätten, und das mit einer unglaublichen Zuverlässigkeit. Als ich einen Druck renderte und sah, dass die geschätzte Dauer nur eine Stunde und 26 Minuten betrug, dachte ich ehrlich gesagt, das wäre eine Störung in der Software. Ich habe es nicht geglaubt, bis wir es gedruckt haben.“

Brian Albers, 3D-Druck-Ingenieur, St. Louis Children's Hospital

Noch in der ersten Woche nach Erhalt des Form 4BL wurde Albers zwei Tage vor einem Eingriff von einem Assistenzarzt kontaktiert. Der Arzt hatte eine Anfrage nach einem Anatomiemodell einer Wirbelsäule nicht ordnungsgemäß aufgegeben.

„Mit unseren anderen 3D-Drucktechnologien würde die Herstellung eines anatomischen Modells einer Wirbelsäule 20 Stunden dauern. Damit wäre es unmöglich, es rechtzeitig für die OP-Planung fertigzustellen. Mit Fast Model Resin auf dem Form 4BL haben wir das Modell in nur eineinhalb Stunden gedruckt und noch am selben Tag bereitgestellt. Ohne diese Schnelligkeit wären wir nicht in der Lage gewesen, rechtzeitig auf den Fall zu reagieren.“

Brian Albers, 3D-Druck-Ingenieur, St. Louis Children's Hospital

Große anatomische Modelle wie Hüften und Wirbelsäulen von Erwachsenen müssen auf den Desktop-3D-Druckern von Formlabs in mehreren Teilen gedruckt werden. Albers hat auch einen Form Auto in Verwendung, um über einen Abend eine Warteschlange mit mehreren Druckteilen abzuarbeiten, die er am Morgen zusammenbauen kann. Das Fertigungsvolumen und die Geschwindigkeit des Form 4BL erlauben es ihm jedoch, beide Hüften oder alle Teile einer Wirbelsäule in einem Druck zu fertigen, sodass weniger Druckaufträge und weniger Zeit nötig sind, was das Drucken über Nacht meist überflüssig macht.

Abgesehen von der Zeitersparnis hebt Albers hervor: „Wirbelsäulen haben wir mit dem PolyJet hergestellt, und das Harz kostete etwa 1600 Dollar. Mit dem Formlabs-Drucker konnten wir die Materialkosten auf etwa 80 Dollar pro Wirbelsäule senken.“ Das bedeutet eine 20-fache Kostenersparnis allein bei den Materialien, für eine kostengünstige und effiziente Fertigung.

Kontakt zum Vertriebsteam von Formlabs Medical

Ob Sie patientenspezifische chirurgische Instrumente erstellen möchten oder Prototypen kardiologischer Medizinprodukte anfertigen: Wir stehen Ihnen zur Seite. Hinter Formlabs Medical steht ein engagiertes Spezialistenteam, das Sie und Ihr Unternehmen bei Bedarf mit professioneller Hilfe unterstützt.

Erstellen von Knochensimulationsmodellen für das Schneiden und Bohren

3D-gedruckte Knochensimulationsmodelle revolutionieren die medizinische Ausbildung, die Operationsplanung, die Forschung und die Entwicklung von Medizinprodukten. In diesem Anwendungsleitfaden erläutern wir die Materialoptionen für die Knochensimulation mit SLA-3D-Druck (Stereolithographie) und den gesamten Fertigungsprozess für knochenähnliche anatomische Modelle zum Schneiden und Bohren.

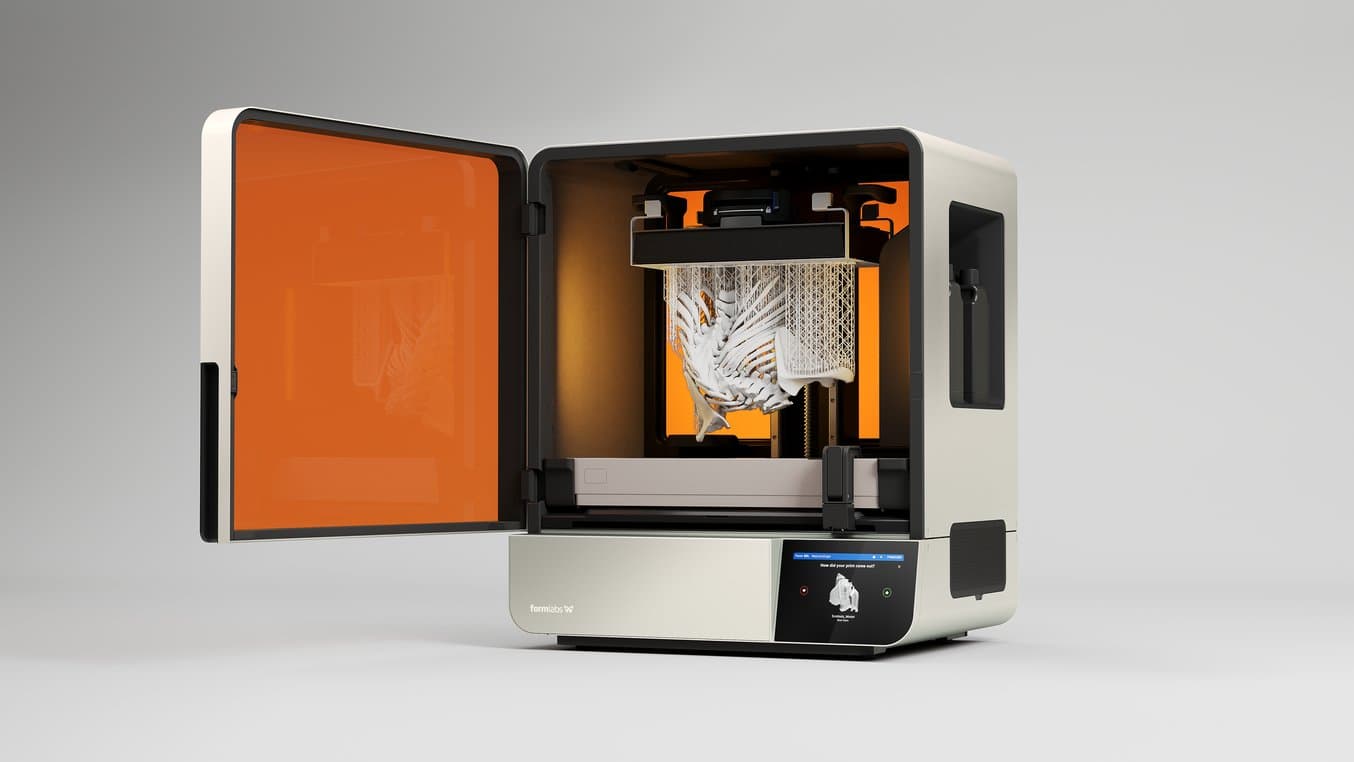

Produktionsreifer Durchsatz, Teile in Endproduktqualität

Das Fertigungsvolumen des Form 4BL ist 4,6-mal größer als das des Form 4B und ermöglicht den Druck großer Teile mit hoher Genauigkeit.

Die 3D-Drucker der Serie Form 4 sind so einfach zu bedienen, dass jeder den Druckprozess innerhalb von 15 Minuten erlernen kann, und dank des Form 4BL ist diese Benutzerfreundlichkeit jetzt auch für den Großformat-Druck verfügbar. Der Form 4BL hat ein Fertigungsvolumen von 35,3 x 19,6 x 35,5 cm (4,6-mal größer als der Form 4B) und ermöglicht den Druck großformatiger Medizinprodukte, Prototypen, mehrteiliger Baugruppen und Modelle.

Für Kunden, die eine große Menge kleiner Teile produzieren, hält der Form 4BL die Fertigung durchgängig am Laufen, indem er bei weniger manuellen Eingriffen Tausende von kleinen Teilen pro Tag druckt. Anstatt beispielsweise sechs Aufträge auf dem Form 4B zu drucken, lässt sich auf dem Form 4BL mit nur zwei Druckaufträgen die gleiche Anzahl von Teilen pro Tag produzieren, und das bei weniger Anwenderinteraktionen.

Medizinische Verfahren stellen hohe Anforderungen an die Genauigkeit, sei es bei einzelnen, patientenspezifischen Teilen oder bei der kommerziellen Fertigung Tausender von Teilen. Auf dem Form 4BL gedruckte Teile haben eine XY-Maßtoleranz von ±0,15 %, sodass die Druckteile stets Ihren Designparametern entsprechen.

Teile für klinische Tests und das Testen menschlicher Faktoren müssen den Endprodukten in Optik und Haptik gleichkommen. Druckteile aus dem Form 4BL weisen Oberflächen auf, die von spritzgegossenen Kunststoffen nicht zu unterscheiden sind, was den Workflow vom Design zur Massenproduktion vereinfacht. Hochgradig kollimiertes Licht und eine Pixelgröße von 46 µm mit voreingestellter Kantenglättung für Subpixel-Auflösung sowie geringere Abzugskräfte sorgen für schärfste Details und glatte Oberflächen.

Ob für die Fertigung visueller Prototypen oder die Produktion von Medizinprodukten für die Endverwendung: 3D-Druck lässt sich leicht skalieren, um eine flexible Fertigung auf Abruf zu erreichen. Optimieren Sie Ihren Bestand, indem Sie Teile erst dann drucken, wenn Sie sie brauchen, und stellen Sie hochwertige Vorrichtungen zu niedrigeren Kosten bereit.

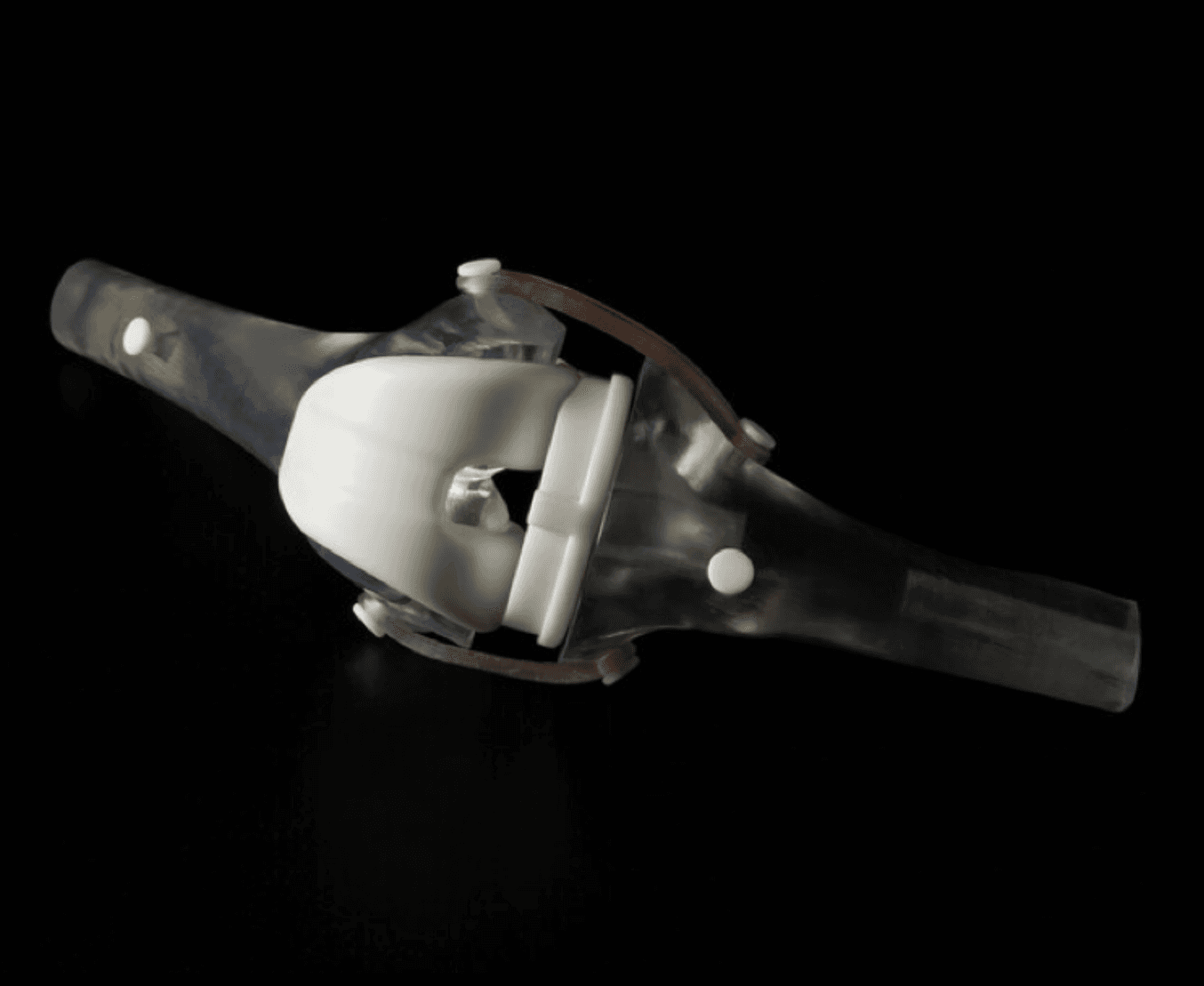

Das Potenzial zur Skalierung der Fertigung bei Adaptiiv

„Die Nachfrage nach unseren personalisierten Medizinprodukten steigt immer weiter, und mit dieser Technologie können wir diese Nachfrage befriedigen und sicherstellen, dass Krebspatienten auf der ganzen Welt die bestmögliche Behandlung erhalten.“

Kyle Gillis, stellv. Leitung Finanzen & Betrieb, Adaptiiv

Adaptiiv bietet Software für das Design von patientenspezifischen Applikatoren für die Oberflächen-Brachytherapie zur Krebsbehandlung an, mit der Option, diese Vorrichtungen über das On-Demand-Programm von Adaptiiv zu bestellen. Die bei Adaptiiv bestellten Brachytherapie-Applikatoren werden auf Formlabs-3D-Druckern gefertigt. Die Vorrichtungen weisen filigrane Merkmale auf, beinhalten 2,5 mm weite Tunnel für die Strahlenabgabe und erfordern transparente Materialien.

Die patientenspezifischen Applikatoren für die Oberflächen-Brachytherapie von Adaptiiv verfügen über feine Merkmale und 2,5 mm weite Tunnel für die Strahlenabgabe.

Die Fertigung medizinischer Vorrichtungen erfordert Schnelligkeit, Genauigkeit und Zuverlässigkeit. Produktspezialistin Allison Sibley leitet die Fertigung in der F&E-Einrichtung von Adaptiiv. Für Sibley bedeutet die Geschwindigkeit des Form 4BL, dass Adaptiiv die Anzahl der Drucke pro Tag verdoppeln kann, wobei ein Auftrag während der Arbeitszeit gedruckt wird und ein zweiter über Nacht.

Diese Geschwindigkeit ist nicht nur dem Team eine große Hilfe, sondern verkürzt auch die Lieferzeit für die Kunden. Shawn Hunt, Controller bei Adaptiiv, sagt: „Wenn wir etwas beschleunigen können, ohne Abstriche bei der Qualität und Zuverlässigkeit zu machen, dann entscheiden wir uns ganz klar dafür. Die Form 4BLs kriegen [diese Geschwindigkeit] für uns hin.“

„Der Form 4BL ist großartig. Wir sind bis an die Grenzen gegangen und hatten keinen einzigen Fehldruck.“

Allison Sibley, Produktspezialistin, Adaptiiv

Für die engen Fertigungszeitpläne von Adaptiiv ist Zuverlässigkeit beim 3D-Druck ein Muss. Formlabs-3D-Drucker bieten dem Team eine verlässliche, skalierbare Fertigungsmethode. Das große Format des Form 4BL eröffnet ihnen die Möglichkeit, große Brachytherapie-Vorrichtungen zu drucken und kleinere Teile gebündelt zu fertigen, was einen höheren Durchsatz zulässt, ohne dass die Flotte um neue Drucker erweitert werden muss.

„Für die Skalierung unseres Betriebs wäre die Möglichkeit, drei oder vier Teile in einem einzigen Druckauftrag des Form 4BL unterzubringen, im Vergleich zu nur zwei Teilen auf dem Form 4B, ein echter Wendepunkt.“

Shawn Hunt, Controller, Adaptiiv

Flexible Materialnutzung: Biokompatible Kunstharze und Open Material Mode

Formlabs' Materialbibliothek von mehr als 37 Kunstharzen umfasst sieben biokompatible BioMed-Kunstharze, die für die medizinische Fachwelt entwickelt wurden, um Materialien in medizinischer Qualität mit einer breiten Palette von mechanischen Eigenschaften zu bieten. Formlabs' BioMed-Kunstharze werden im Rahmen unseres strengen Qualitätssicherungssystems entwickelt und produziert, das nach ISO 13485 und der europäischen Medizinprodukte-Verordnung zertifiziert ist.

Mit dem Form 4BL und den BioMed-Harzen können Anwender*innen große, sterilisierbare Anatomiemodelle für den Einsatz im OP, große Prototypen von Medizinprodukten sowie Vorrichtungen für Tests des menschlichen Faktors herstellen, oder die Durchsatzleistung bei der Produktion von Endverbrauchsteilen ausnutzen.

Die Formlabs-Kunstharze für den Form 4BL werden zusammen mit dem Drucker validiert, wobei unser Entwicklungsteam Hunderte von Druckteilen testet und die validierten Druckeinstellungen ermittelt, um zuverlässige Drucke direkt nach dem Auspacken zu gewährleisten. Darüber hinaus sind FDA-Stammdokumentationen für BioMed-Kunstharze auf Anfrage erhältlich, sodass Sie Ihre Markteinführungszeit beschleunigen können.

Open Material Mode (OMM) kann als Lizenz für den Form 4BL erworben werden und eröffnet erfahrenen Anwender*innen und Forschenden die Möglichkeit, die Grenzen des 3D-Drucks auszudehnen, indem sie mit einem beliebigen, bei 405 nm härtenden Photopolymerharz eines Drittanbieters oder eigens entwickelten Harzen drucken, ohne auf die Schnelligkeit, Genauigkeit und die Harzerhitzung des Form 4BL zu verzichten. Erfahren Sie in unserem Blog, wie die Medizinprodukte-Hersteller Poly-Med und restor3d vom Open Material Mode profitieren.

Proben der BioMed-Kunstharze

Jedes Probestück umfasst geprägte und hervorgehobene Merkmale, Ausschnittstärken von 0,5–2 mm sowie behördliche Regulierungen des jeweiligen Kunstharzes.

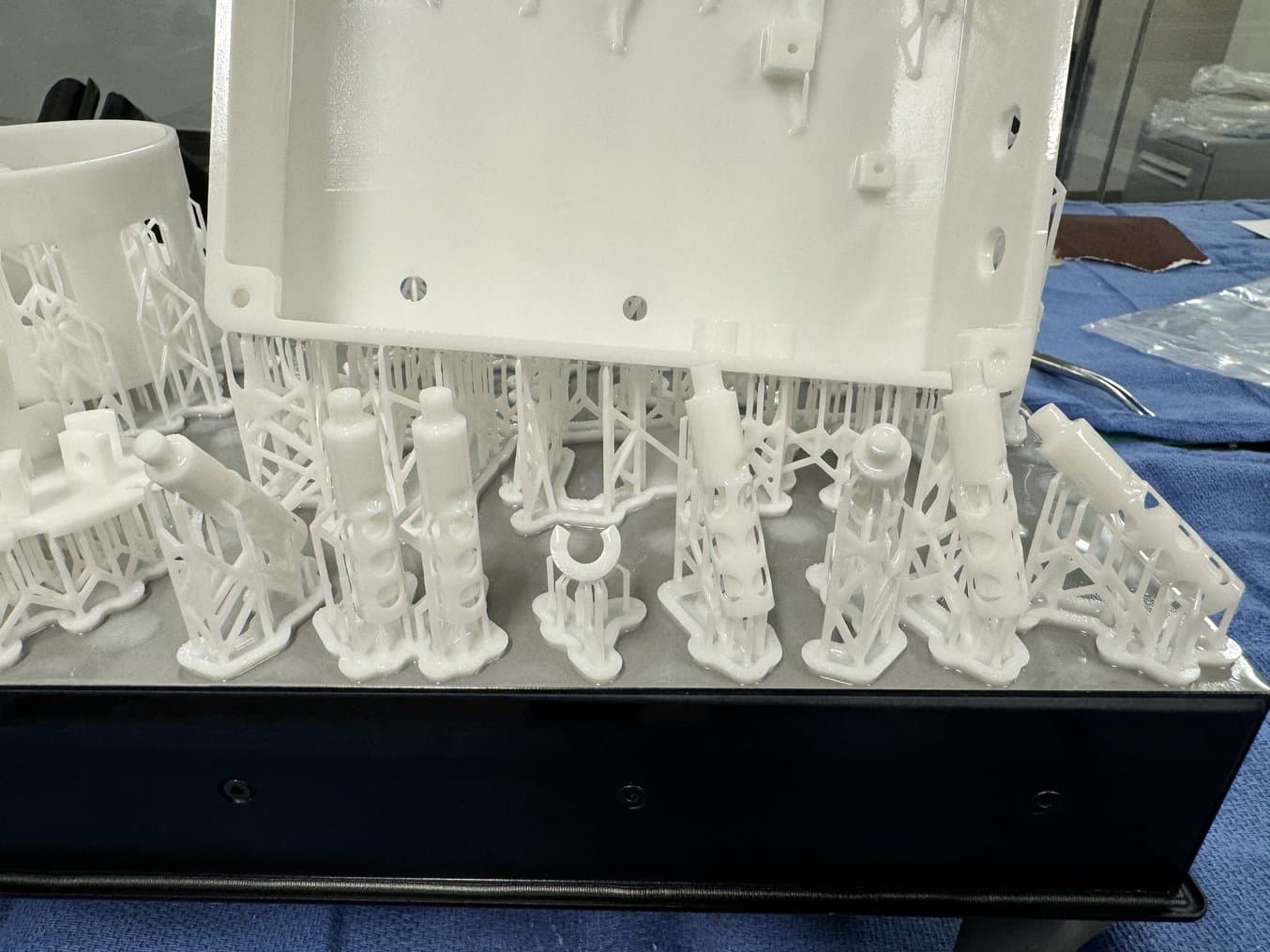

24/7-Produktion bei Northwell Health

Bei Northwell Health betreibt Todd Goldstein eine klinikinterne 3D-Druck-Anlage für die Operationsplanung, die Herstellung anatomischer Modelle und die Entwicklung einiger medizinischer Vorrichtungen. Die Anlage verfügt über alle Arten von Formlabs-Druckern, und alle davon sind aktiv in Gebrauch: eine Form Cell mit mehreren Form 2, ein Form 3, ein Form 3BL, ein Form 4, ein Fuse 1 und jetzt auch ein Form 4BL. Goldstein berichtet: „Mit Formlabs haben wir eine große Palette und Bibliothek an Harzen, und die Drucker sind Teil des FDA-validierten Pfades für Mimics.“ Diese Validierung ist für das Drucken im Krankenhaus von entscheidender Bedeutung.

„Da wir Vorrichtungen für die Chirurgie herstellen, ist die Biokompatibilität der Harze entscheidend. Das problemlose Starten und Abschließen sowie die Dauer der Drucke können sich auf die Patientenversorgung auswirken, wenn wir unter Zeitdruck arbeiten. Mit dem Form 4BL haben wir eine Erfolgsquote von 100 % erreicht.“

Todd Goldstein, Northwell Health

Die erhebliche Zeitersparnis mit dem Form 4BL hat es Goldstein möglich gemacht, jeden Tag eine zusätzliche Charge von Teilen zu drucken.

Der 3D-Druck bei Northwell Health steht nie still, denn auch das Krankenhaus arbeitet rund um die Uhr. Das bedeutet, dass Goldstein zu jeder erdenklichen Uhrzeit Anfragen erhält, weshalb Effizienz, Zuverlässigkeit und Benutzerfreundlichkeit des 3D-Druckers eine Voraussetzung sind. Die Einrichtung des Form 4BL, so Goldstein, war „ziemlich einfach. Wir schließen ihn an und sind innerhalb weniger Minuten einsatzbereit.“ Auch die Druckzeit wurde deutlich verkürzt, bei einigen größeren Aufträgen sogar von 20 auf acht Stunden.

„Die Geschwindigkeit war großartig. Wir bekommen einen zusätzlichen Druckauftrag fertig, was uns hilft, die Produktionsvolumen zu erhöhen. Die Verbesserungen bei den Dashboards waren uns eine große Hilfe und werden stark genutzt – wir können Drucke per Fernzugriff starten, solange der Drucker vorbereitet ist. Das hat uns sehr geholfen.“

Todd Goldstein, Northwell Health

Abschließend meint Goldstein: „Wir würden wahrscheinlich ganz ohne Form 4B und nur mit unseren Form 4BL auskommen, denn die Auflösung, die Genauigkeit und die Druckqualität sind ziemlich ähnlich.“ Damit wäre er in der Lage, große Teile oder Chargen zu drucken, egal wann die Anfragen eintreffen.

Der schnellste medizinische 3D-Drucker im Großformat

Der Form 4BL ist unsere Antwort auf die Rückmeldungen unserer Kunden und ermöglicht einen schnellen, zuverlässigen und genauen Druck großer Teile, damit Sie mehr Zeit mit Innovationen und weniger Zeit mit dem Drucken verbringen. Erfüllen Sie die Ansprüche der Chirurgie mit einem Drucker, der zum Druck einer ganzen Wirbelsäule in der Lage ist. Drucken Sie großformatige Medizinprodukte binnen eines Tages. Oder verringern Sie Ihre Lagerbestände und Fertigungskosten durch eine Fertigung medizinischer Vorrichtungen auf Abruf.

Sehen Sie sich unser Webinar an, um noch mehr über den Form 4BL zu erfahren. Wenn Sie neugierig sind, wie der Form 4BL Ihnen helfen kann, Ihre Geschäftsziele zu erreichen, kontaktieren Sie unser Vertriebsteam.