Katalysatoren werden in Reaktoren eingesetzt und dienen dazu, die Reaktion von Gasen oder Flüssigkeiten zu ermöglichen oder zu beschleunigen. Um ein Gleichgewicht aus hohem Flächeninhalt, Durchfluss und Hitzebeständigkeit zu erreichen, müssen sie besondere Anforderungen erfüllen. In der Vergangenheit waren bei ihrer Konstruktion Kompromisse notwendig – es musste gewählt werden zwischen Strukturen, die eine gute Vermischung erlauben, Strukturen, die stark sind, oder Strukturen, die sich leicht und zuverlässig fertigen lassen. Sinto Advanced Ceramics (ehemals Bosch Advanced Ceramics) räumte diese Einschränkungen aus dem Weg, indem es auf eine neuartige Technologie setzte: 3D-gedruckte Keramik von Formlabs.

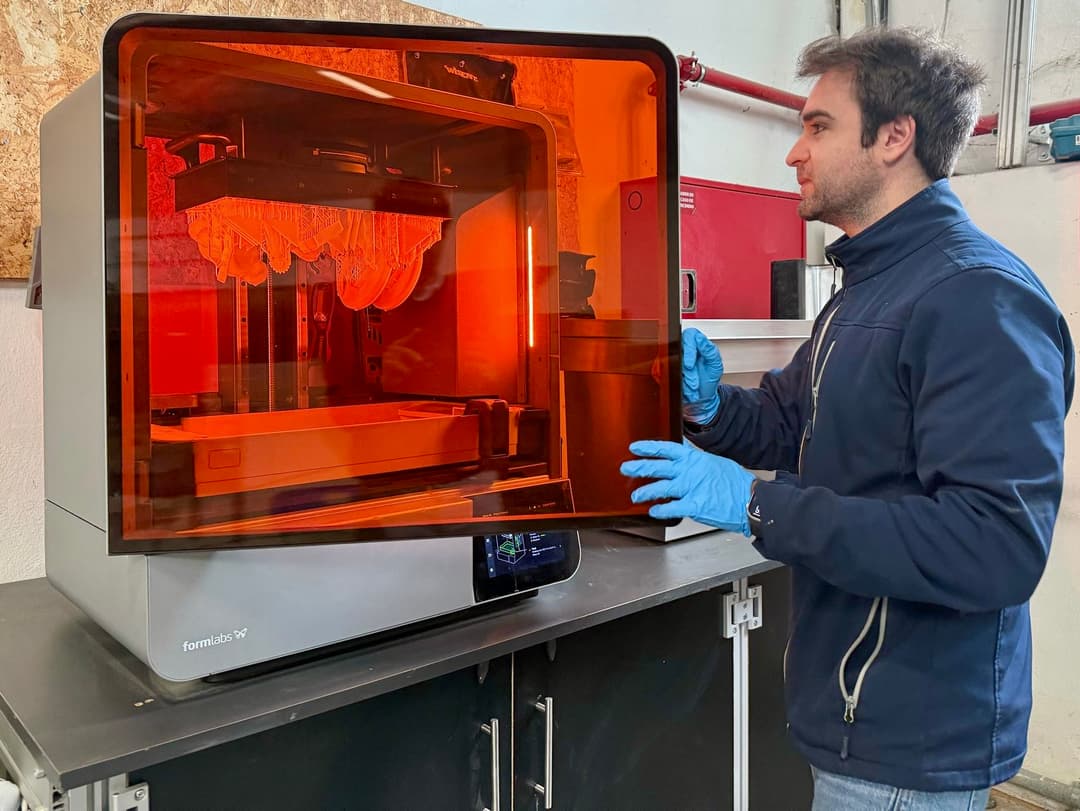

Seit 2016 nutzt Sinto Advanced Ceramics den 3D-Druck, um hochleistungsfähige keramische Bauteile mit komplexen Geometrien für die Halbleiter-, Chemie-, Luft-/Raumfahrt- und Automobilindustrie zu liefern. Formlabs' Stereolithografie-3D-Drucker (SLA) erlauben eine kosteneffiziente, skalierbare Fertigung von Bauteilen, von der Prototypenentwicklung bis zur Serienproduktion.

Ein Katalysator für die Chemiebranche, den das Team mit Alumina 4N Resin auf dem SLA-3D-Drucker Form 4 druckte, illustriert die Bedeutung dieser präzisen, agilen additiven Fertigungstechnologie für Sinto Advanced Ceramics.

Kontaktieren Sie unser Vertriebsteam

Ganz gleich, ob Sie schnelle Prototypen herstellen oder fertige Teile für die Endverwendung produzieren, wir stehen Ihnen mit Rat und Tat zur Seite. Das Formlabs-Vertriebsteam besteht aus engagierten Fachleuten, die Sie und Ihr Unternehmen bei Bedarf mit professioneller Hilfe unterstützen.

Designanforderungen für den Katalysator

Der Katalysator wird in Reaktoren eingesetzt, um die Reaktion von Gasen oder Flüssigkeiten zu ermöglichen oder zu beschleunigen. Er muss mechanischen Belastungen bei hohen Temperaturen standhalten, benötigt aber einen größeren Flächeninhalt als herkömmliche Katalysatortypen. Die zentrale Herausforderung liegt also am Schnittpunkt von Material und Struktur. Bessere Katalysatorstrukturen bedeuten schnellere Reaktionen, höhere Effizienz und eine längere Lebensdauer der Bauteile. Dies führt zu einer Senkung der Kosten und mehr Nachhaltigkeit in der chemischen Verarbeitung.

Hinsichtlich des Designs muss der Katalysator einen großen Flächeninhalt, gute Durchflusseigenschaften und eine effiziente Mischung der Reaktanten bieten. Bei herkömmlichen Katalysatoren treten oft folgende Probleme auf:

-

Extrudierte wabenförmige Strukturen, die keine Mischung der Reaktionsmedien ermöglichen

-

Offene Schaumstoffe mit sehr undefiniertem/unbekanntem Flächeninhalt

-

Feste Betten (lose gepackte Formen), die nicht gut fließfähig sind

Periodische offene Zellstrukturen sind entscheidend für die Leistung des Katalysators als Trägerstruktur für ein katalytisch aktives Material in chemischen Prozessen. Die Ingenieurteams von Sinto Advanced Ceramics fanden eine Lösung in Form einer Struktur aus 2 mm dünnen Streben, die die atomaren Bindungen in einem Diamanten nachahmen. Gase oder Flüssigkeiten fließen durch die hochporöse Struktur und reagieren bei Kontakt mit dem auf der Oberfläche aufgebrachten Katalysator miteinander.

Im Gegensatz zu geschäumten Katalysatoren oder Katalysatoren, die aus lose gepackten Formen (festen Betten) bestehen, bietet die Diamantstruktur eine genau definierte und reproduzierbare Geometrie, die sich perfekt für den 3D-Druck eignet und Einheitlichkeit von Teil zu Teil ermöglicht.

Als Konzeptnachweis wurden Katalysatoren aus Kunststoff gedruckt und anschließend beschichtet, aber das Material lieferte nicht die gewünschten mechanischen Eigenschaften. Hier kam Alumina 4N Resin ins Spiel.

Direkt 3D-gedrucktes Aluminiumoxid

„In der Forschung wurden Proof-of-Concept-Katalysatoren häufig hergestellt, indem man eine Grundstruktur aus Kunststoff druckte und sie dann mit Aluminiumoxid beschichtete. Indem wir sie direkt aus Aluminiumoxid drucken, können wir stabilere Strukturen erstellen und Fertigungsschritte einsparen.“

Malte Hartmann, Entwicklungsingenieur, Sinto Advanced Ceramics

Alumina 4N Resin ermöglicht den direkten 3D-Druck technischer Keramik aus 99,99 % reinem Aluminiumoxid mit einer relativen Dichte von 98,6 %. Das Material erreicht auch in extremen Umgebungen herausragende Leistungen. Es bietet thermische Stabilität, Abrasionsbeständigkeit, Härte, mechanische Festigkeit und chemische Inertheit.

Durch den Verzicht auf Kunststoffsubstrate und Nachbeschichtungsschritte optimierte Sinto Advanced Ceramics seinen Prozess, verbesserte die mechanische Zuverlässigkeit und öffnete das Tor zur echten Serienfertigung von Keramikkatalysatoren.

Druckteile aus Alumina 4N Resin müssen in Ceramic Wash Solution gewaschen und anschließend getrocknet und gebrannt werden. Da das Material von Formlabs für die 3D-Drucker der Form-Serie formuliert wurde, ist die genaue Schrumpfrate bekannt, und dank der LFD-Technologie des Form 4 ist der Druck hochpräzise. Sinto Advanced Ceramics erreicht Toleranzen von weniger als 200 µm, wobei der Kunde eine Toleranz von 0,5 % des Nennmaßes fordert – ein Beweis für die Präzision der Fertigung.

Abmessungen: Durchmesser 8 cm, Höhe 10,1 cm

Gewicht: 313 g

Gedruckt mit Form 4 aus Alumina 4N Resin

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir schicken Ihnen einen kostenlosen Probedruck an Ihren Arbeitsplatz.

Fertigung agil und wirtschaftlich ausdehnen

Für Sinto Advanced Ceramics geht es bei der additiven Fertigung nicht nur um Designfreiheit und die Möglichkeit, komplexe Geometrien zu fertigen – der Form 4 und Alumina 4N Resin sind als Produktionslösung auch wirtschaftlich.

„Bei Sinto Advanced Ceramics setzen wir auf eine Reihe von Fertigungstechnologien und wählen je nach Kundenanforderungen die optimale Lösung. Formlabs-Drucker zeichnen sich dadurch aus, dass sie durch das Hinzufügen weiterer Geräte eine agile und skalierbare Erweiterung der Fertigungskapazitäten ermöglichen. Das war ein wesentlicher Faktor bei der Entscheidung für die additive Fertigung und unterstreicht die Rolle von Formlabs als Partner für innovative, wirtschaftliche und skalierbare Fertigungslösungen.“

Nikolai Sauer, General Manager, Sinto Advanced Ceramics

Im Vergleich zu anderen Fertigungslösungen in der Verarbeitung von pulverförmigen oder flüssigen Keramiken ist der Form 4 kosteneffizient. Da durch Hinzufügen weiterer Drucker einfach skaliert werden kann, sind auch die Vorabkosten geringer.

Für die Prototypenentwicklung kann ein einziger Drucker reichen, und durch das Hinzufügen weiterer Teile zum Druckauftrag oder das Durchführen von mehr Drucken pro Tag lässt sich der Produktionsdurchsatz einfach skalieren. Da auf demselben Drucker gefertigt wird, der für die Prototypenentwicklung verwendet wurde, sind Änderungen bei der Produktionsmethode überflüssig – das Produkt wird wie erwartet hergestellt, ohne dass Anpassungen am Design oder am Material erforderlich sind.

Erfahren Sie mehr über den Form 4 oder fordern Sie einen kostenlosen Probedruck an, um Alumina 4N Resin selbst zu testen. Um Ihre individuellen Anforderungen zu besprechen, kontaktieren Sie unser Vertriebsteam.