Einsatz des Fuse 1 bei Tessy Plastics zur Reduzierung der Ausfallzeiten in der Werkstatt

Tessy Plastics ist ein Vertragshersteller von individuellen Spritzgussteilen für die Medizin-, Pharma- und Diagnostikbranche und den Konsumsektor. Brian Anderson, Forschungs- und Entwicklungsingenieur bei Tessy Plastics, ist Experte für die Verbesserung von Projektergebnissen durch den Einsatz additiver Fertigung. Angesichts wöchentlich neuer Herausforderungen, findet er kreative Lösungen für eine Vielzahl von Problemen in den Anlagen von Tessy: Von defekten Geräten bis hin zur Herstellung von maßgefertigten Armaturen und Werkzeugen. Wann immer ein Problem auftritt, ist Brian dafür verantwortlich, dass Tessy die Liefertermine des Kunden einhält.

Kürzlich konnte Brian seine Flotte aus 3D-Druckern und Fertigungswerkzeugen mit einem Fuse 1 3D-Drucker für selektives Lasersintern (SLS) ergänzen. Lesen Sie mehr dazu, wie Tessy Plastics seinen ersten kostengünstigen SLS-3D-Drucker verwendet hat.

Additive Fertigungsverfahren bei Tessy Plastics

„Als Erstes hat unser Team versucht, die Nylonteile zu zerbrechen. Sie sind wirklich fest!“

Brian Anderson

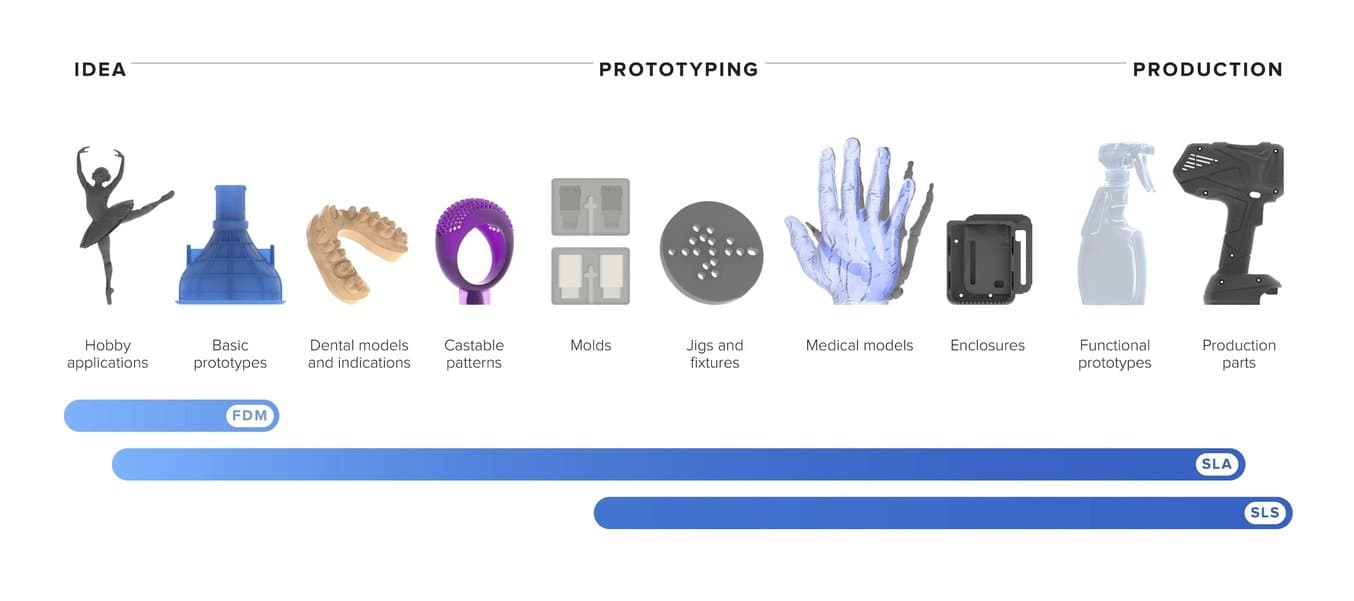

Das Team bei Tessy verfügt über eine große Auswahl an betriebsinternen 3D-Druckern, darunter zwei FDM-Drucker für Schmelzschichtung, ein Stratasys J750 PolyJet-Gerät und zwei Formlabs Stereolithografie (SLA)-Drucker. Diese Druckerausstattung wird von mehreren Abteilungen genutzt, wobei jeder Drucker für unterschiedliche Zwecke eingesetzt wird.

Einsatz von unterschiedlichen 3D-Druckern im Tandem-Betrieb.

In diesem Jahr hat das Team seinen ersten betriebsinternen Nylonpulver-Drucker erhalten: Den Fuse 1. Aufgabe des SLS-Druckers ist die Herstellung von hoch funktionsfähigen Ersatzteilen für die Produktionsmaschinen, um die Benutzerzeit der Maschinen auszuweiten und die Produktion in der Spur zu halten. Darüber hinaus hat Brian den Fuse 1 auch für die Herstellung von produktionsbereiten und funktionalen Prototypen für bestimmte Herausforderungen verwendet, an denen seine SLA-, Polyjet- und FDM-Drucker scheiterten.

Herstellung von Endverbrauchsteilen mit SLS-3D-Druck

Brian fand, dass der betriebsinterne Fuse 1 SLS-Drucker ermöglichte, „schneller zur bestmöglichen Lösung für die anstehenden Aufgaben zu gelangen“. Dies liegt an der Flexibilität des SLS-Drucks und den hochwertigen Nylonteilen, die damit hergestellt werden können. Nylon ist eine bewährter, hochwertiger Thermoplast. Er weist eine ähnliche Dichte und vergleichbare mechanische Eigenschaften auf, wie Produkte aus Materialien, die bei herkömmlichen Herstellungsverfahren, wie Spritzgießen, eingesetzt werden.

Beim Outsourcing von SLS-Teilen haben die Teams nur eine einzige Chance, die Adäquanz ihrer Entwürfe sicherzustellen. Designs werden erstellt und zum Drucken gesendet. Von dort kommen sie erst Wochen später zurück, sodass keine Zeit mehr für weitere Anpassungen bleibt. Mit dem Fuse 1 können mehrere Drucke erstellt und Entwürfe innerhalb weniger Tage optimiert werden, wodurch bessere Endprodukte hergestellt werden können als mit Outsourcing.

Werfen wir einen Blick auf einige der Schwierigkeiten, die Brian mit diesem Fuse 1 bewältigen konnte.

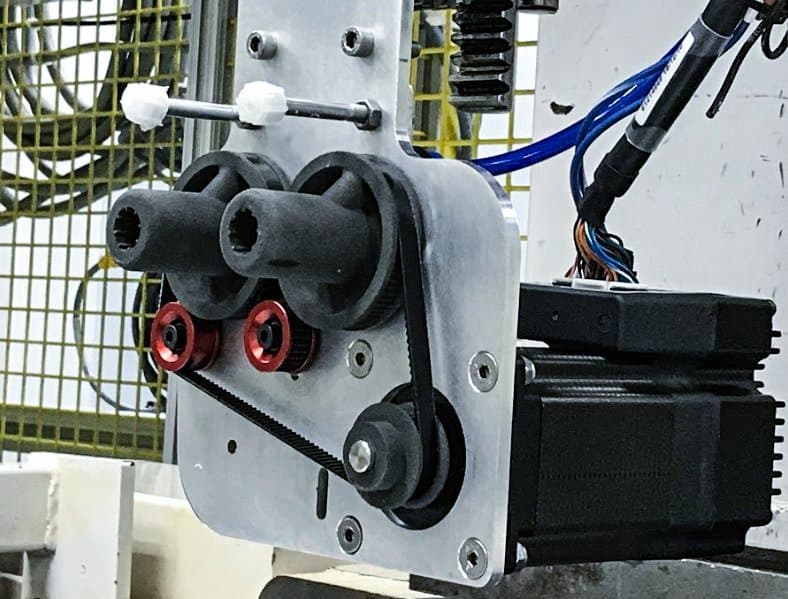

Standard-Synchronriemenrolle

„Präzision und Haltbarkeit der Rolle waren beeindruckend.“

Auf halbem Weg einer Prototypenentwicklung für einen Kunden, verlangte der Kunde eine gravierende Veränderung des Teiledesigns. Die neue Geometrie hätte eine neue Form für das Teil des Kunden erfordert und die Produktion des Kundenteils verzögert.

Tessy druckte mit dem Fuse 1 ein neues Rollensystem, das an der Formmaschine für den neuen Formvorgang eingesetzt wurde. Nach dreiwöchigem Einsatz sehen die im 3D-Druck hergestellten Rollen immer noch wie neu aus. Tessy konnte mit den Fuse 1 Rollen in kürzester Zeit mehrere Tausend Kundenteile herstellen, anstatt die Produktion aussetzen zu müssen und auf die neue Form zu warten.

„Die maßgefertigten Rollen, die wir letzte Woche gedruckt haben, werden als funktionale Teile erfolgreich in der Produktion eingesetzt. Sie haben sehr filigrane Verzahnungen auf der Innenseite des Vakuumwerkzeugs, die gut halten, wenn man spritzgegossene Teile vom Kern entfernt.“

Brian Anderson

Montagewerkzeuge

Individuelle Montagewerkzeuge, die auf dem Fuse 1 gedruckt wurden.

In der Formenbauwerkstatt werden an den verschiedensten Maschinen viele Dutzend pneumatische Steckverbinder verwendet. Gummischläuche lassen sich häufig nur sehr schwer in die Fittinge einführen und Teile werden durch Schraubenzieher oder die Finger der Mitarbeiter beschädigt.

Für den Ausbau von Gummischläuchen von pneumatischen Steckverbindern wurde ein maßgeschneidertes Schraubenzieher-Montagewerkzeug erstellt. Dank der Festigkeit von SLS-Teilen können individuelle Werkzeuge innerhalb weniger Tage nach ihrem Entwurf erstellt und in der Werkstatt eingesetzt werden. Brian konnte eine Komplikation in der Formenbauwerkstatt analysieren, eine Lösung entwickeln und eine Vielzahl verschiedener Montagewerkzeuge für das Produktionsteam entwickeln.

Ein Beispiel eines pneumatischen Steckverbinders.

Das Montagewerkzeug vereinfacht den Ein- und Ausbau der Gummischläuche, reduziert die Gefahr einer Beschädigung der Fittinge, die pro Stück 20 $–30 $ kosten können, wenn sie ersetzt werden müssen. Dank der niedrigen Stückkosten des Fuse 1 ist die Erstellung von Montagewerkzeugen lohnender als Ersatzteile für jedes beschädigte Fitting zu kaufen. Die Kostenersparnis durch Reduzierung der beschädigten Fittinge ist eine weitere indirekte Kostenersparnis durch den Fuse 1.

Niedrigere Stückkosten im 3D-Druck

„Wir gehen davon aus, dass der Fuse 1 die Investition allemal wert ist.“

Brian Anderson

Mit dem Fuse 1 können Unternehmen wie Tessy das Ziel verfolgen, die industrielle Leistung von SLS mit einem kostengünstigen, kompakten System für produktionsreife Nylonteile in ihr Unternehmen bringen. Die meisten Unternehmen kennen das Outsourcing von 3D-gedruckten Nylonteilen, ohne je die Möglichkeit gehabt zu haben, diese zu einem bezahlbaren Preis betriebsintern zu drucken.

Eine Möglichkeit, wie Tessy den ROI des Fuse 1 misst, ist die Reduzierung der Ausfallzeiten für Produktionsmaschinen. Die Möglichkeit, Ersatzteile als hochleistungsfähige Nylonteile zu drucken, bedeutet, möglicherweise existenzgefährdende Produktionsstopps zu vermeiden. Beispielsweise hat die Fähigkeit, die Wartezeit für Ersatzteile zu nutzen und mehrere Millionen COVID-Testkits zu erstellen, Tessy geholfen, den ROI für die Einführung des betriebsinterner SLS-Drucks zu rechtfertigen. Mit einem Preis, der deutlich unter den typischen Preisen für industrielle SLS-Systeme in der Größenordnung von 200 000 $ liegt, wurde der Fuse 1 als ein Drucker entwickelt, der Unternehmen mit kleineren oder realistischeren Budgets einen günstigen ROI bietet.

Vergleich zwischen dem Fuse 1 und anderen Formlabs-Druckern

Laut Brian können sich bezahlbare betriebsinterne 3D-Drucker, wie z. B. der Form 2, je nach Projekt sofort bezahlt machen. „Der Form 2 war so günstig, dass wir für ein bestimmtes Projekt zwei davon gekauft haben. Sie haben sich noch im ersten Monat amortisiert.“ Den Fuse 1 sieht Brian im Vergleich zum Form 2 als längerfristige Investition, die sich aber auch rentiert.

„Für uns ist der Fuse 1 ein anderes Gerät als der Form 2. Wir verkaufen die Druckteile nicht. Er hilft bei der Werkzeugausstattung, bei der Produktentwicklung und bei der Erstellung von funktionalen Teilen. Es ist eine Investition über drei Jahre und wir gehen davon aus, dass sie sich lohnt.“ Hilfreich ist auch, dass die Stückkosten des Fuse 1 die niedrigsten aller 3D-Drucker bei Tessy sind. Brian erklärt: „Die Teile sind ausgesprochen günstig. Wenn wir die Kosten pro Druck kalkulieren, sind die Teile vom Fuse 1 im Vergleich zu unseren anderen 3D-Druckern die günstigsten für uns.“

Weitere Informationen: Der Fuse 1 SLS-Drucker

„Der Fuse 1 ist so etwas wie ein industrieller Feuerlöscher.“

Brian Anderson

Diese Teile hier sind nur ein Beispiel für das, was Tessy auf dem Fuse 1 gedruckt hat. „Wir haben einige Ersatz-Lüftergehäuse gedruckt, einen Drehmoment-Schraubenzieher, ein Greiferwerkzeug und einen Block, in den wir eine Reihe allgemeiner Gewinde eingedruckt haben. Wir haben den Fuse 1 in den verschiedensten Anwendungen getestet.”

Formlabs bietet Unternehmen aller Größen den Fuse 1 SLS-3D-Drucker an, damit sie ihre Outsourcing-Kosten senken und die Produktionszeiten verkürzen können. Ingenieure schätzen SLS-3D-Druck sehr für seine Fähigkeit, starke, funktionale Teile ohne Stützstrukturen zu drucken. Doch die Technologie war bislang teuer und kompliziert in der Anwendung. Mit der Leistungsfähigkeit des SLS auf Ihrer Werkbank können Ingenieure wie Brian Anderson jegliche Probleme lösen, die sich ihnen in den Weg stellen.

Gehören Sie zu den Ersten, die sich den neuen Standard im industriellen 3D-Druck sichern.

Mehr über Tessy Plastics: 1973 gegründete ist Tessy Plastics ein globaler Vertragshersteller mit Sitz in Skaneateles, NY, der sich auf Spritzgießen und individuelle automatisierte Montagelösungen spezialisiert hat. Wir besitzen Anlagen in New York, Pennsylvania und China. All unsere Anlagen sind FDA/GMP-konform und erstrecken sich insgesamt über eine Fläche mehr als 1,7 Mio. Quadratfuß, darunter 147 000 Quadratfuß Reinraumfertigung nach ISO Klasse 7 und 8. Durch umfassende Konstruktion sowie Forschung und Entwicklung bieten wir hervorragende Qualität und schnelle Markteinführung. Unsere breit gefächerte Expertise nutzen wir für eine Vielzahl von Produkten für die Medizin-, Pharma- und Diagnostikbranche und den Konsumsektor. Zu unseren Fähigkeiten zählen neben Produktdesign und -entwicklung auch Rapid Prototyping, Design und Bau von Werkzeugen, Design und Bau von medizinischen Geräten, Kunststoffspritzguss und komplexe medizinische Einheiten und Endverbrauchereinheiten.

SLS-3D-Druck oder Spritzguss: Wann sollte man Spritzgussteile durch 3D-Druck ersetzen?

In diesem Whitepaper werden der Spritzguss und seine Vor- und Nachteile erörtert sowie der SLS-3D-Druck und die Anwendungen vorgestellt, bei denen er als ergänzende Technologie eingesetzt werden kann.