Rapid Tooling für die Blechumformung mit 3D-gedruckten Formwerkzeugen

Die Metallfertigung ist grundlegend für sämtliche Branchen der Wirtschaft. Aufgrund ihrer Stärke, Steifigkeit und langen Haltbarkeit werden Metallkomponenten in Anwendungen von Haushaltsgeräten über Bauteile bis hin zu Fahrzeugkarosserieteilen verwendet. Metallhersteller beliefern hart umkämpfte Branchen wie die Automobil- und Luftfahrtindustrie, in denen eine zunehmende Nachfrage nach Kostensenkungen und kürzeren Markteinführungszeiten herrscht.

Der Werkzeugbau hat einen bedeutenden Einfluss auf Metallverarbeitungsverfahren und neue Ansätze bei der Werkzeugherstellung können die Effizienz steigern. Die Blechumformung erfordert Formwerkzeuge, die herkömmlicherweise durch Zerspanung aus Metall hergestellt werden. Häufig wird dies von Dienstleistern übernommen. Dieses Whitepaper stellt daher ein alternatives Werkzeugbauverfahren vor, das durch den Einsatz von Stereolithografie-3D-Druckern (SLA) schneller und kostengünstiger ist.

Nachfolgend beschreiben wir den Prozess der Blechumformung mithilfe von 3D-gedruckten Kunststoffwerkzeugen. Der Bericht zeigt, wie betriebsinterne additive Fertigung genutzt werden kann, um die Kosten der Werkzeugausstattung zu senken und die Entwicklungsdauer in der Metallbearbeitung zu verkürzen. Nach einer kurzen Einführung führt Sie der Bericht durch die Schritte zur Herstellung 3D-gedruckter Werkzeuge, die zur Fertigung eines Ersatz-Sägeblattschutzes einer elektrischen Säge verwendet werden.

Rapid Tooling für die Blechumformung mit 3D-gedruckten Formwerkzeugen

Die Metallfertigung ist grundlegend für sämtliche Branchen der Wirtschaft. Aufgrund ihrer Stärke, Steifigkeit und langen Haltbarkeit werden Metallkomponenten in Anwendungen von Haushaltsgeräten über Bauteile bis hin zu Fahrzeugkarosserieteilen verwendet. Metallhersteller beliefern hart umkämpfte Branchen wie die Automobil- und Luftfahrtindustrie, in denen eine zunehmende Nachfrage nach Kostensenkungen und kürzeren Markteinführungszeiten herrscht.

Der Werkzeugbau hat einen bedeutenden Einfluss auf Metallverarbeitungsverfahren und neue Ansätze bei der Werkzeugherstellung können die Effizienz steigern. Die Blechumformung erfordert Formwerkzeuge, die herkömmlicherweise durch Zerspanung aus Metall hergestellt werden. Häufig wird dies von Dienstleistern übernommen. Dieses Whitepaper stellt daher ein alternatives Werkzeugbauverfahren vor, das durch den Einsatz von Stereolithografie-3D-Druckern (SLA) schneller und kostengünstiger ist.

Nachfolgend beschreiben wir den Prozess der Blechumformung mithilfe von 3D-gedruckten Kunststoffwerkzeugen. Der Bericht zeigt, wie betriebsinterne additive Fertigung genutzt werden kann, um die Kosten der Werkzeugausstattung zu senken und die Entwicklungsdauer in der Metallbearbeitung zu verkürzen. Nach einer kurzen Einführung führt Sie der Bericht durch die Schritte zur Herstellung 3D-gedruckter Werkzeuge, die zur Fertigung eines Ersatz-Sägeblattschutzes einer elektrischen Säge verwendet werden.

Einleitung

Blechumformung

Zu den traditionellen Fertigungstechniken gehören unter anderem Umformen, Urformen (z. B. Gießen), Fügen und Trennen (z. B. Zerspanen).

Die Blechumformung ist heutzutage das kostengünstigste Umformverfahren, um Teile in großer Stückzahl zu fertigen. Sie kann stark automatisiert in Fabriken ablaufen, oder aber für die Kleinserienfertigung von Hand in Metallwerkstätten stattfinden. Es handelt sich um ein vielseitiges Verfahren mit gleichmäßigen und hochwertigen Ergebnissen. So können präzise Metallteile mit wenig Ausschuss gefertigt werden.

Beim Umformen von Metallen werden Kräfte aufgebracht, um das Material plastisch so zu verformen, dass es die gewünschte Form einnimmt, wodurch eine sehr feste und komplexe Struktur mit minimalem Materialverbrauch ermöglicht wird. Zu den Umformverfahren für Blech gehören Biegen, Drücken, Tief- und Streckziehen, was mit Form- oder Stanzwerkzeugen durchgeführt wird.

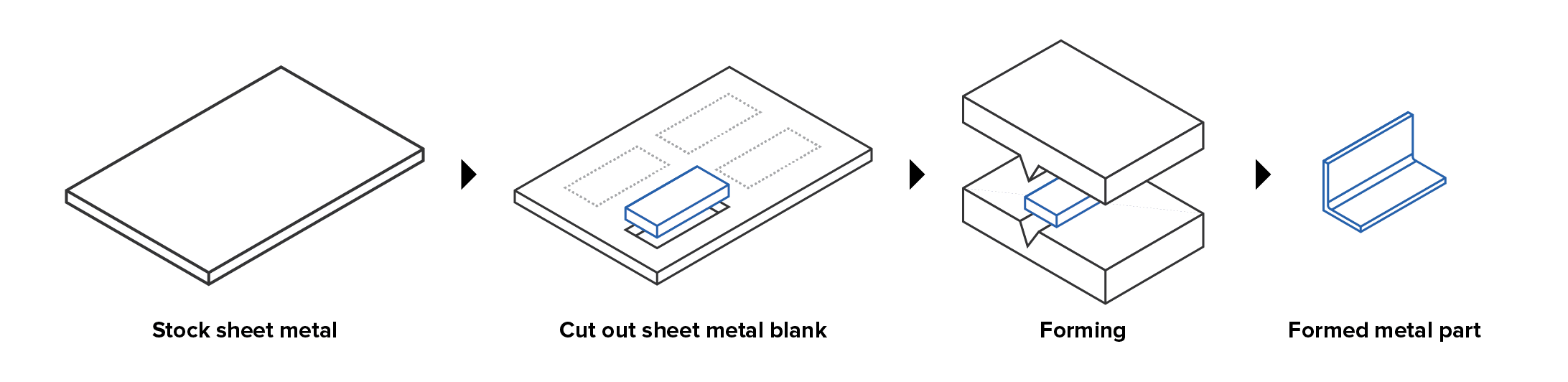

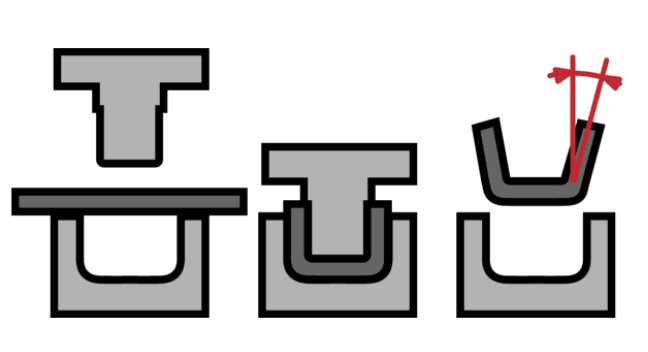

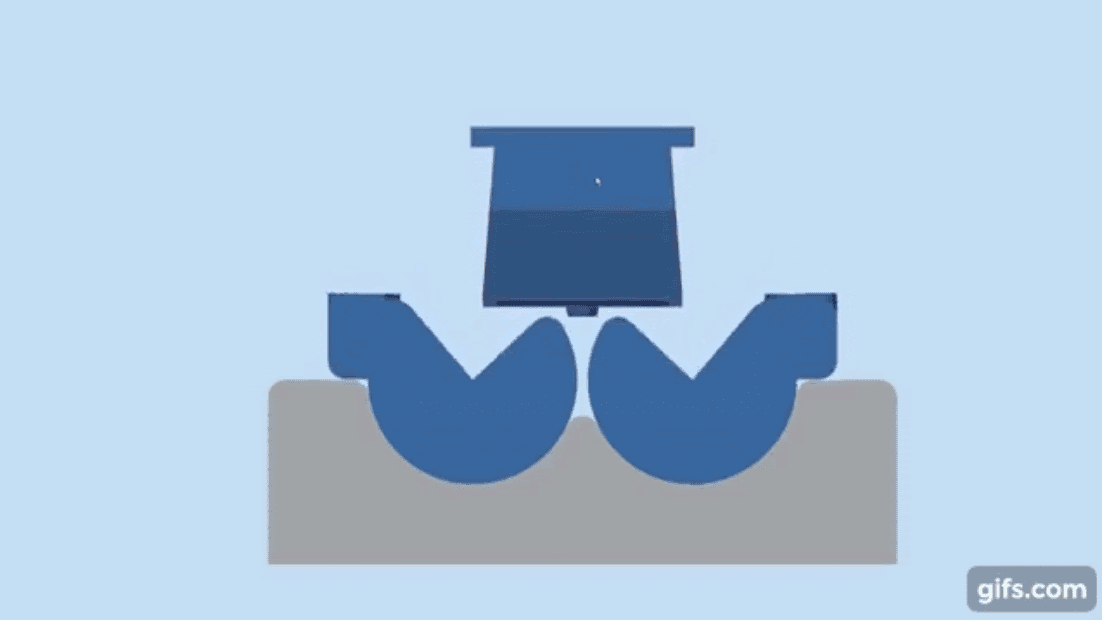

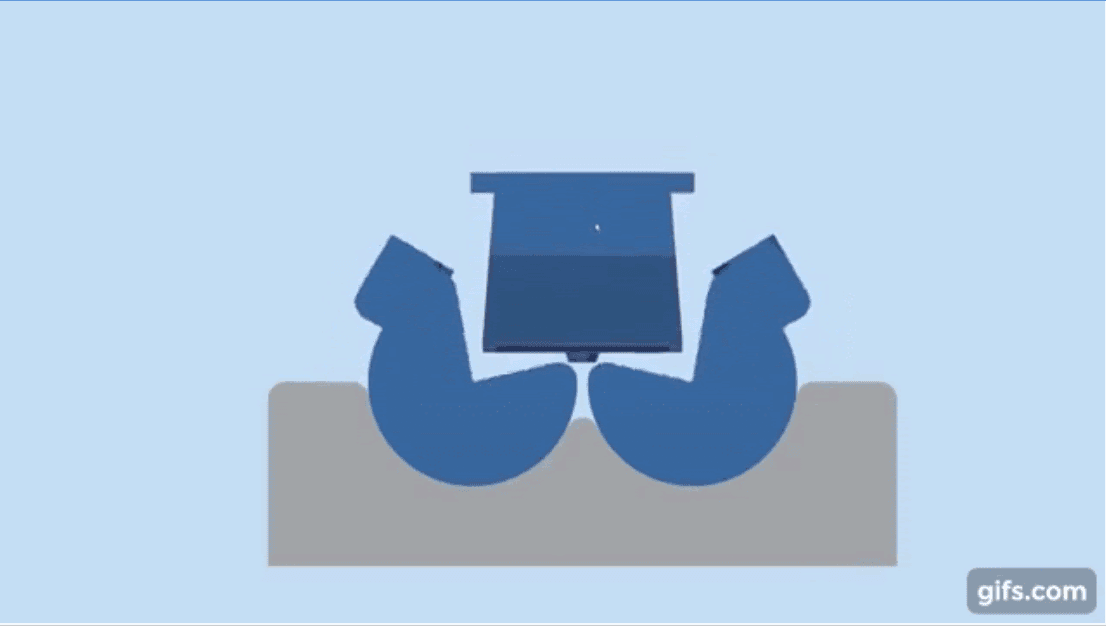

Das Blechumformverfahren ist recht einfach aufgebaut:

- Aus einem Rohblech werden einzelne Blechzuschnitte angefertigt.

- Der Blechzuschnitt wird zwischen zwei Formwerkzeuge in das Gerät gelegt.

- Unter der hohen Krafteinwirkung im Gerät drückt das Oberwerkzeug das Blech in das Unterwerkzeug und biegt es so in die gewünschte Form.

Verfahrensablauf für die Blechumformung.

Die Blechumformung ist ein ausrüstungsintensives Verfahren und erfordert Geräte und spezielle Werkzeuge, die vom gewünschten Teil abhängen. Wie oben gezeigt, ist das Formwerkzeug Teil des Geräts, welches das Blech biegt. Hersteller erhalten ihre Formwerkzeuge typischerweise, indem sie sie entweder betriebsintern durch CNC-Bearbeitung fertigen oder dies an Dienstleister auslagern. Diese anfängliche Werkzeugbestückung ist kostspielig und führt zu längeren Durchlaufzeiten.

Innovationsorientierte Branchen, die Metallkomponenten verwenden, benötigen immer detailliertere Teile und zunehmende Flexibilität bei der Herstellung. Hier bietet es sich an, die Techniken zur Werkzeugbestückung zu überdenken.

3D-Druck für Werkzeuge zur Prototypenfertigung und Kleinserienfertigung

Während großformatige Teile, wie Karosserieteile, mit schwerem Gerät verbunden sind, stellen die meisten Metallwerkstätten auch zahlreiche kleinere Teile her, die geringere Biegekräfte erfordern. Wenn diese Metallwerkzeuge für die Prototypenfertigung und Produktion in geringen Stückzahlen durch betriebsintern gedruckte Kunststoffteile ersetzt werden, kann dies die Entwicklungszeit verkürzen und Produktionskosten senken. Mit betriebsinternem 3D-Druck können Ingenieure Prototypen von Metallteilen und Iterationen von Werkzeugdesigns innerhalb von Stunden anfertigen und dabei komplexe Geometrien erzielen, ohne abhängig von externen Dienstleistern zu sein. Anders als noch vor zehn Jahren sind professionelle Desktop-Drucker heute erschwinglich, einfach einzurichten und bei steigender Nachfrage gut skalierbar.

Hersteller nutzen in ihren Werken bereits SLA-Polymerkunstharze, um Halterungen, Vorrichtungen und Ersatzteile zu ersetzen. Bei Verfahren wie dem Spritzguss oder Thermoformen sind Testformen aus Kunststoff ein effektives Mittel, um Designs zu validieren und DFM-Probleme zu lösen, bevor Kosten für teure Metallformen anfallen. Kunststoff bietet gegenüber Metall eine deutliche Ersparnis bei den Materialkosten.

SLA-3D-Drucktechnologie bietet interessante Eigenschaften für die Blechumformung. Dank hoher Präzision und glatter Oberflächenbeschaffenheit können SLA-Drucker Werkzeuge mit ausgezeichneten Registermerkmalen herstellen, die wiederholbarere Ergebnisse gewährleisten. Dank einer vielseitigen Materialbibliothek mit unterschiedlichen mechanischen Eigenschaften können Sie das Ergebnis der Umformung durch die Auswahl eines für den speziellen Anwendungsfall geeigneten Kunstharzes optimieren. SLA-Kunstharze sind isotrop und im Vergleich zu anderen 3D-Druckmaterialien relativ stabil unter Belastung. Durch die Werkzeugbestückung mit Kunststoff kann außerdem das Polieren als Arbeitsschritt entfallen, da Formwerkzeuge aus Kunststoff, im Gegensatz zu denen aus Metall, keine Spuren auf dem Blech hinterlassen.

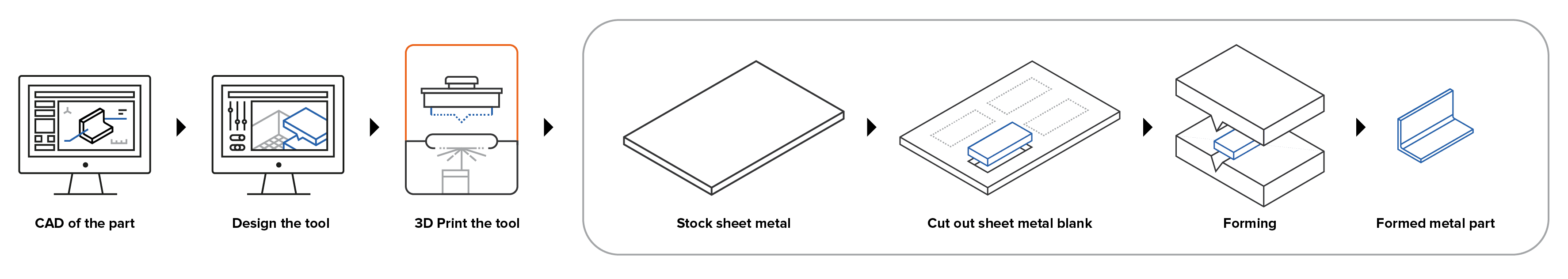

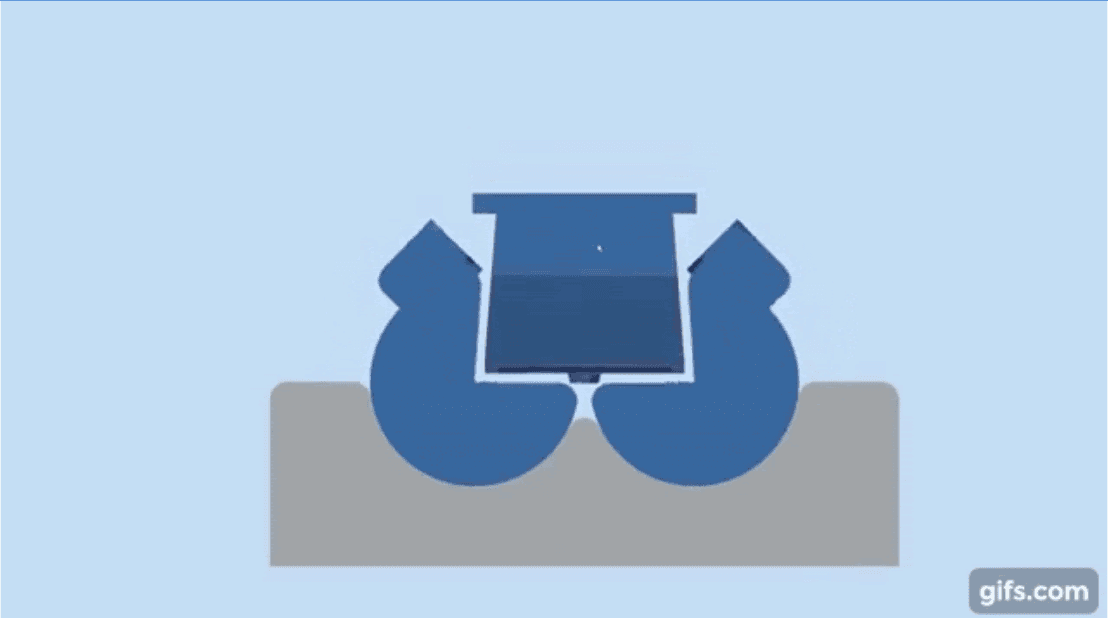

In dieser Studie wird die Tauglichkeit mit SLA-3D-Druck hergestellter Formwerkzeuge zum Blechumformen untersucht und gezeigt. Wie folglich erkennbar ist, ähnelt der Mechanismus dem allgemeinen Arbeitsablauf zur Blechumformung, während der Unterschied im Design und Druck des zweiteiligen Werkzeugs aus Ober- und Unterwerkzeug liegt. Der Blechzuschnitt wird zwischen den beiden Formwerkzeugen aus Kunststoff platziert und mit einer Hydraulikpresse oder ähnlichem Gerät gepresst.

Verfahrensablauf für die Blechumformung mit 3D-gedruckten Formwerkzeugen.

Beratung buchen

Kontaktieren Sie unser Expertenteam für 3D-Druck für eine persönliche Beratung zur passenden Lösung für Ihr Geschäft, eine Analyse Ihrer Kapitalrendite, Testdrucke und vieles mehr.

Experimentelle Fallstudie: Blechumformung mit 3D-gedruckten Formwerkzeugen

In diesem Abschnitt geben wir Empfehlungen ab, wie Sie ein Werkzeug für die Blechumformung gestalten und verwenden können, und beschreiben die verschiedenen Schritte dieser Methode. Wir behandeln den 3D-Druck von Werkzeugen, die zur Fertigung eines Ersatz-Sägeblattschutzes einer elektrischen Säge verwendet werden.

Material und Ausrüstung

- SLA-3D-Drucker von Formlabs mit Rigid Resin (andere Formlabs-Kunstharze können eingesetzt werden)

- Stahl mit einer Dicke zwischen 0,65 und 1 mm (18–22 Gauge)

- CNC-Plasmaschneider (tragbare Fräs- oder andere Schneidgeräte können ebenfalls verwendet werden)

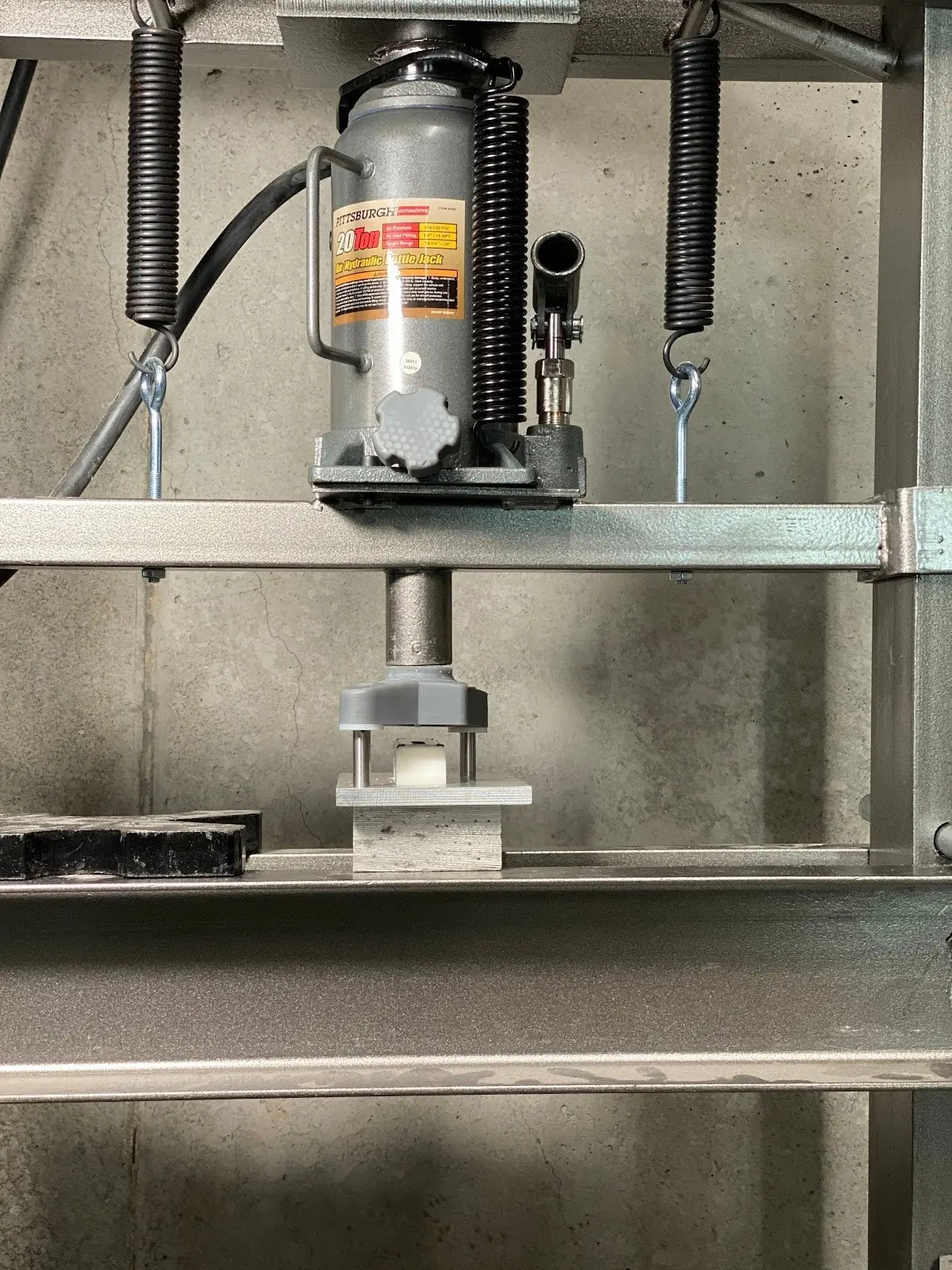

- Hydraulische 20-Tonnen-Werkstattpresse (eine Presse mit geringerer Kraft kann ebenfalls verwendet werden)

SLA-Druck-Ecosystem von Formlabs (links) und eine hydraulische Presse (rechts)

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir schicken Ihnen einen kostenlosen Probedruck an Ihren Arbeitsplatz.

Umformen eines Ersatz-Sägeblattschutzes

Shane Wighton vom Formlabs-Ingenieurteam hat zur Konzeptvalidierung mit 3D-gedruckten Werkzeugen ein Blechteil geformt. Bei diesem Test wurde ein Ersatz-Sägeblattschutz einer elektrischen Säge hergestellt. Dies ist eine experimentelle Herangehensweise, um einen Arbeitsprozess vorzuschlagen und Designbedenken zu untersuchen.

Wir haben 3D-gedruckte Werkzeuge getestet, die zur Fertigung eines Ersatz-Sägeblattschutzes einer elektrischen Säge verwendet werden. (Quelle: Chicago Electric)

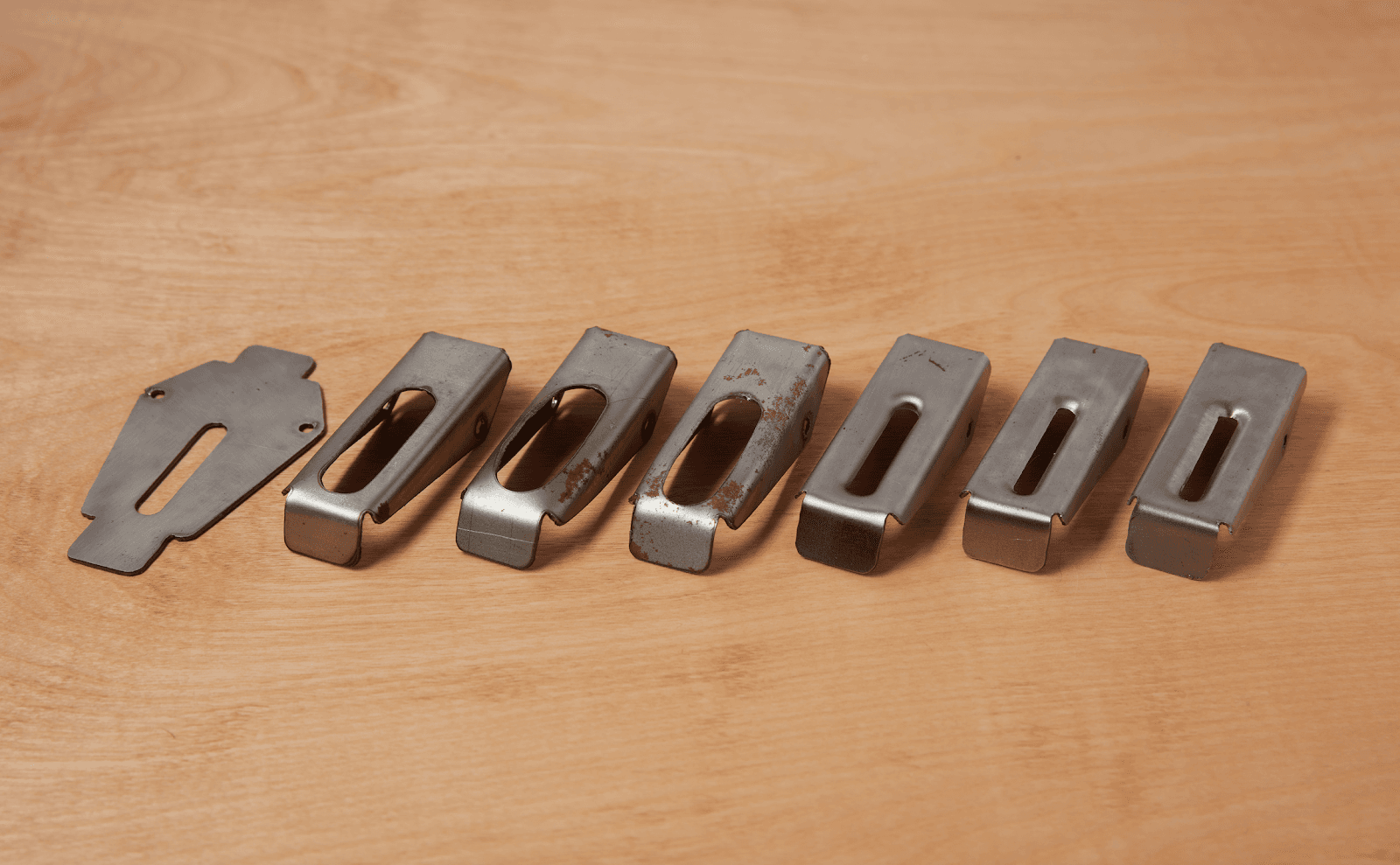

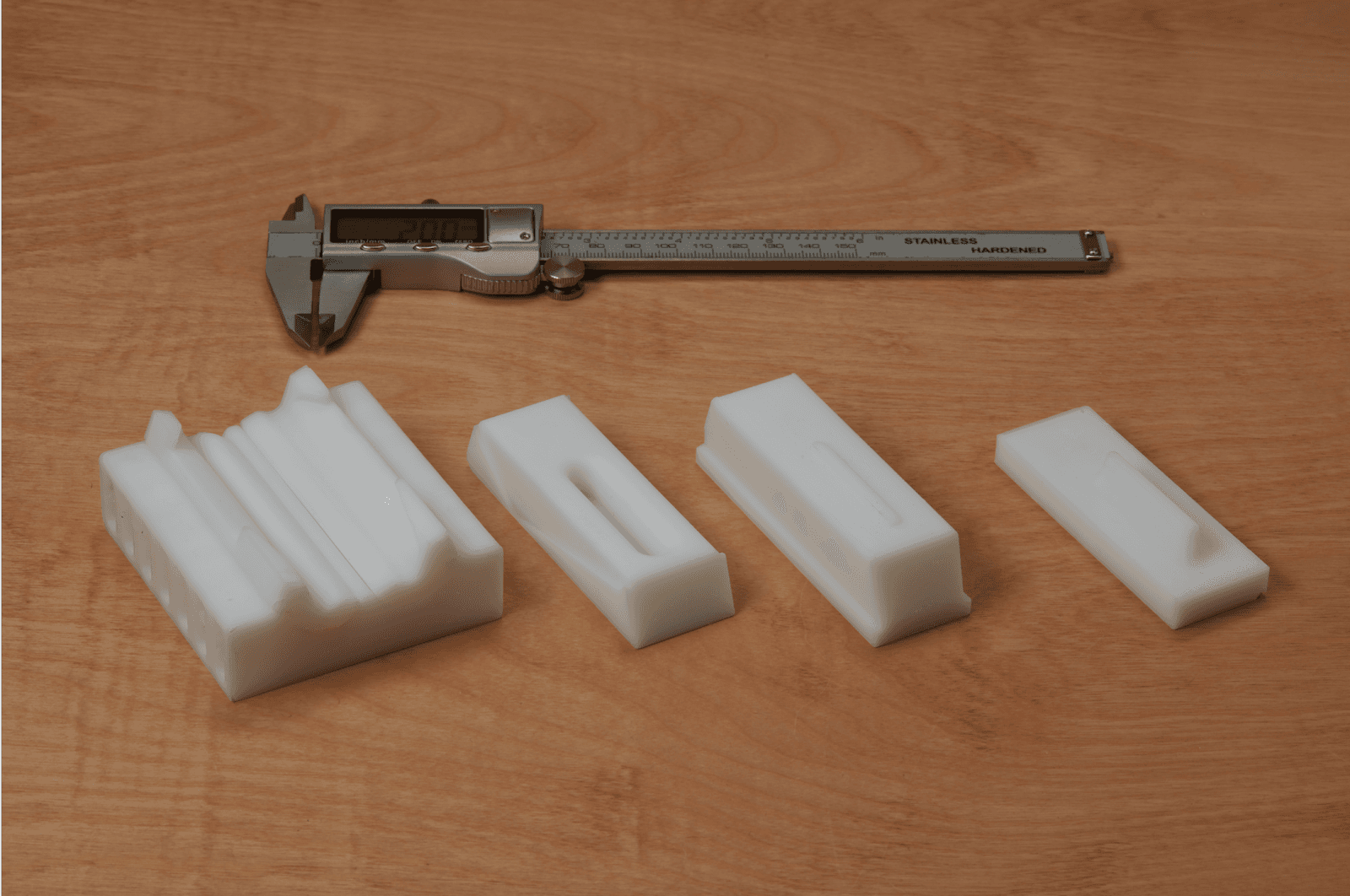

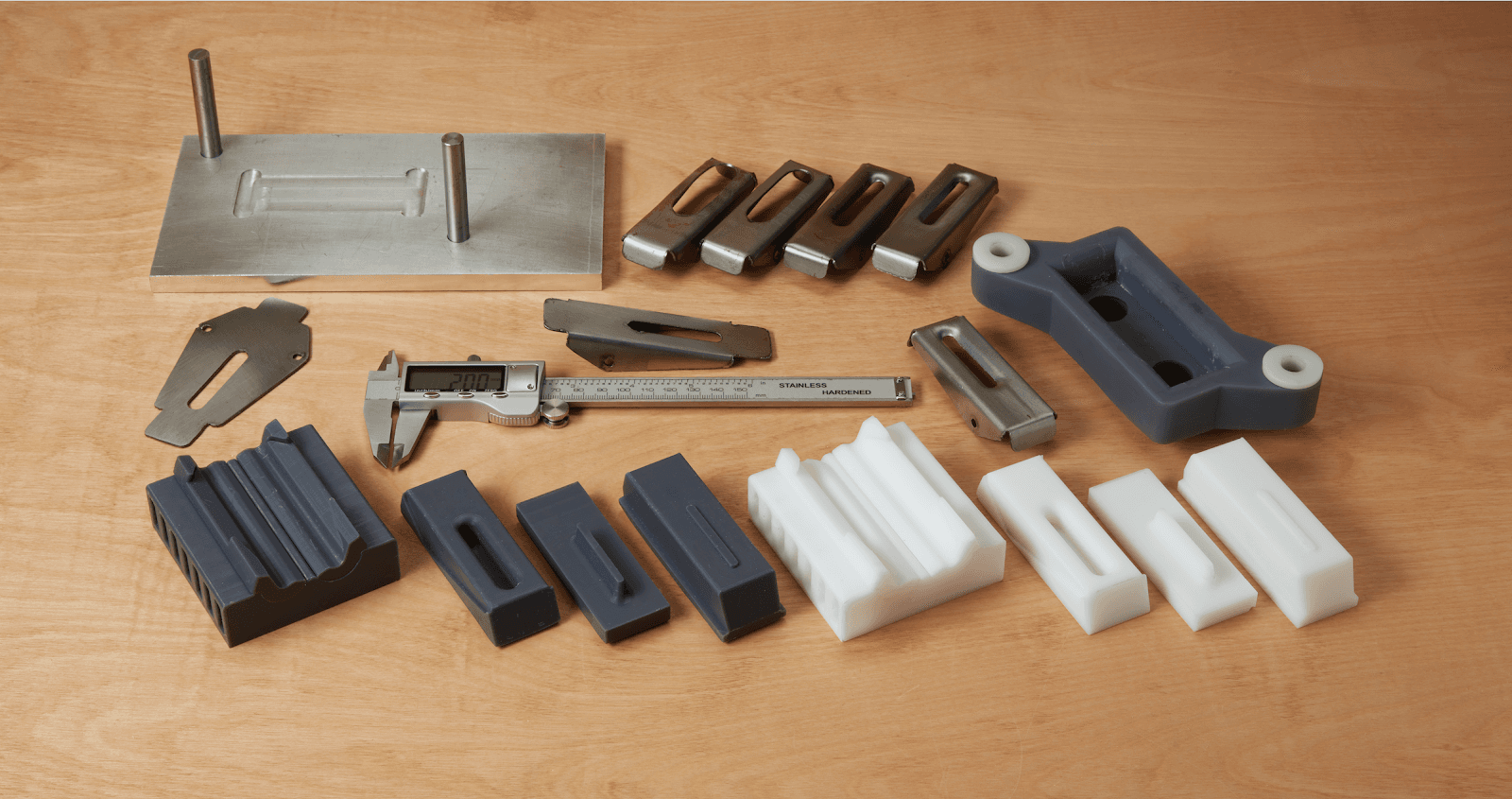

Die Geometrie des Werkzeugs ist ausschlaggebend für den Erfolg des Umformprozesses. Shane hat mehrere Iterationen für dieses Experiment hergestellt und dazu nach jedem Test die CAD-Dateien untersucht, um die Ergebnisse zu verbessern. Durch die Nutzung von Rapid Prototyping mit 3D-Druck konnte er an einem Tag sechs verschiedene Iterationen herstellen, bevor er das endgültige Design auswählte. Sehen Sie sich unser Webinar an, um von Shane mehr über das Designverfahren und den Umformungsvorgang zu erfahren.

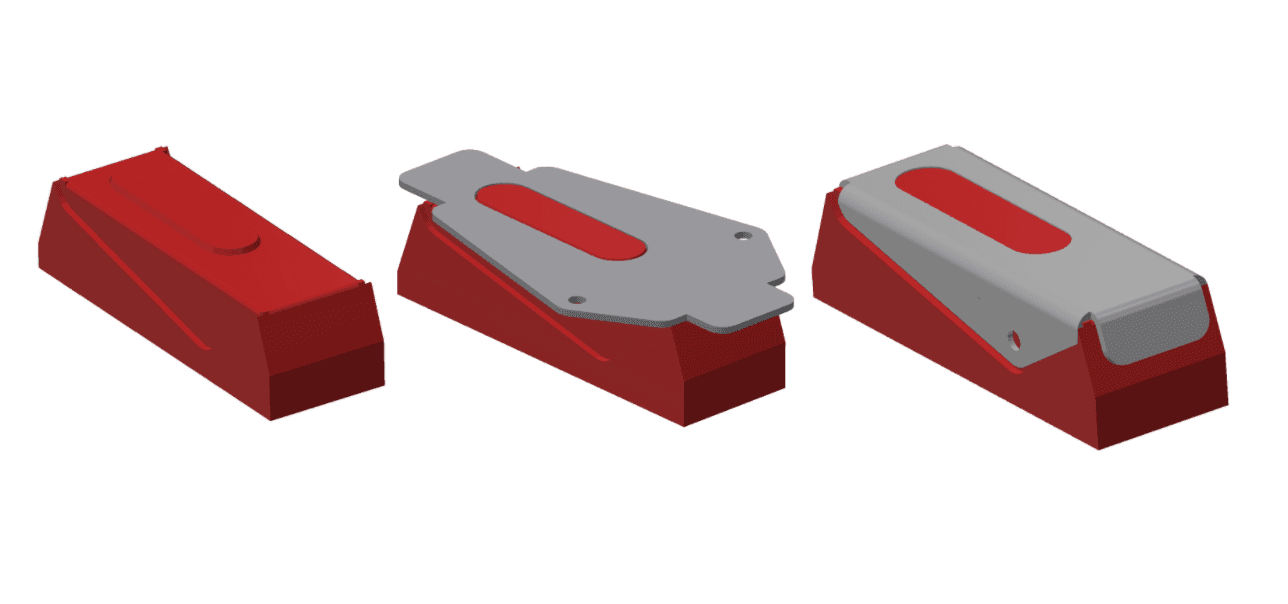

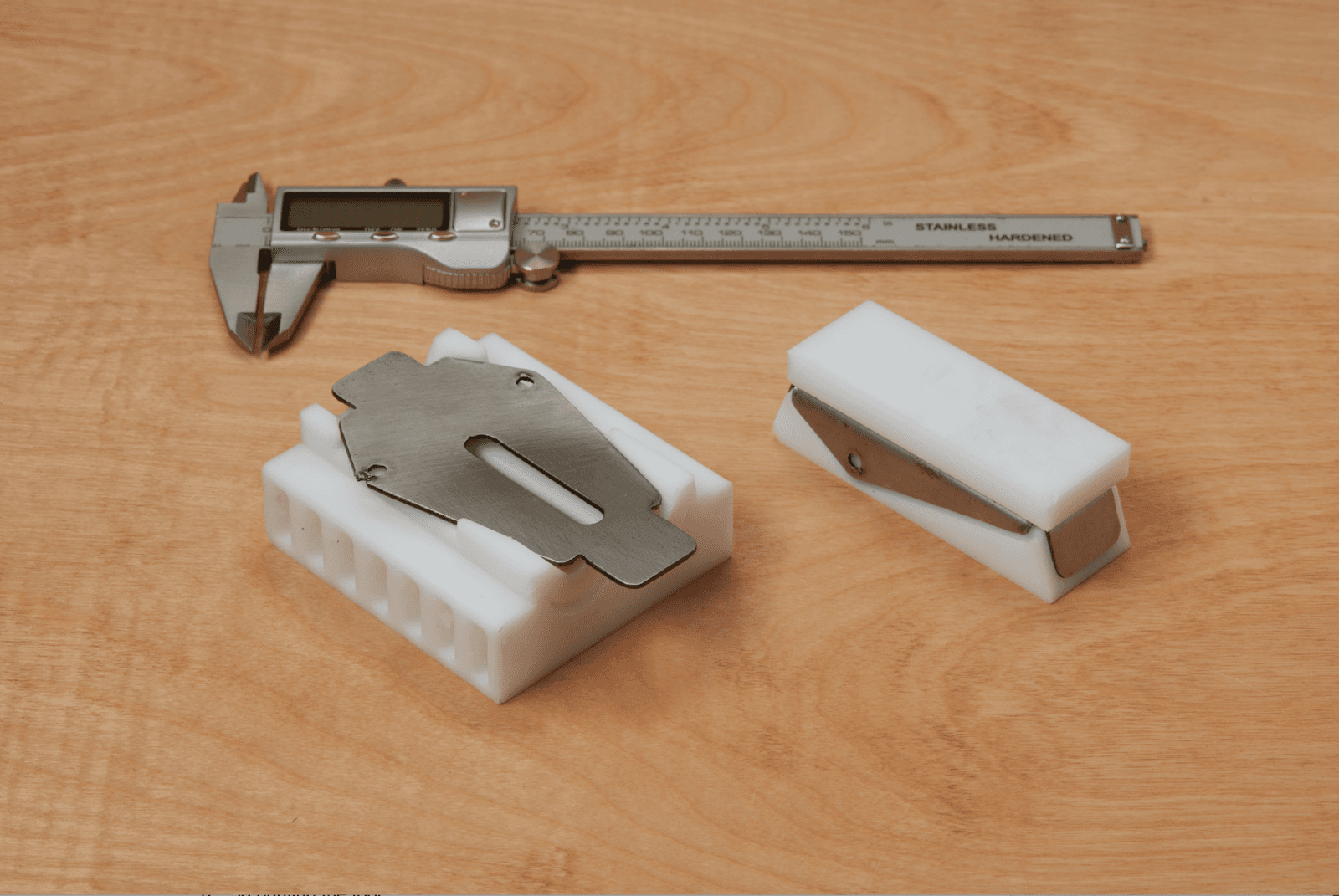

Verschiedene Iterationen des oberen Teils des Sägeblattschutzes.

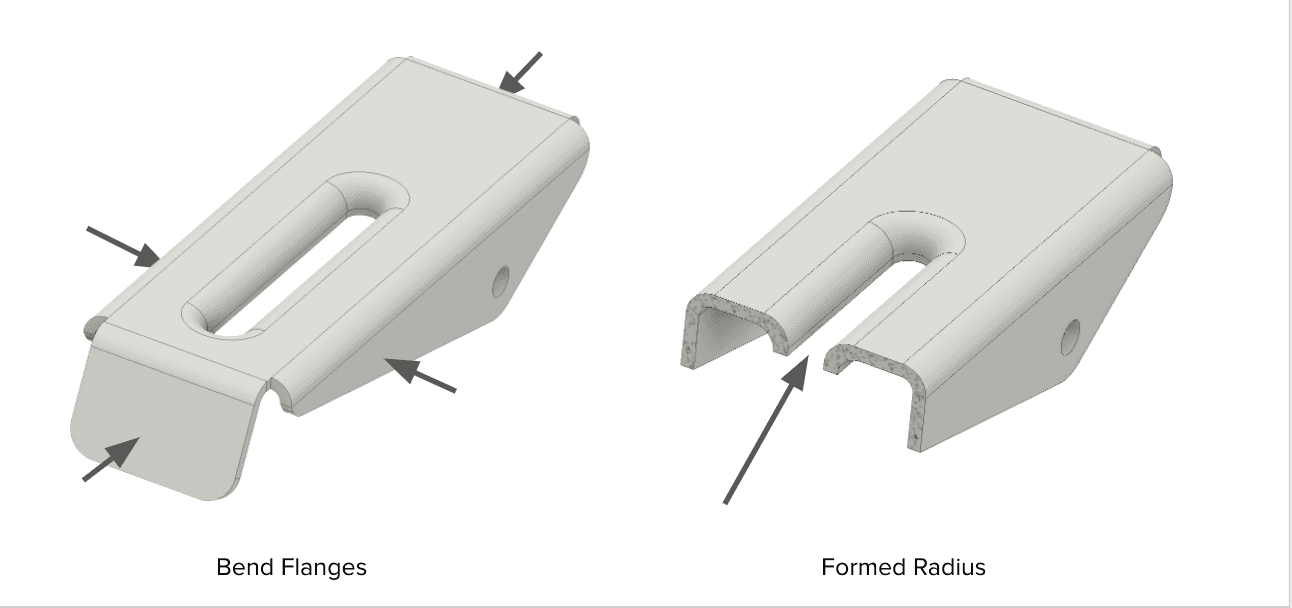

Beim Betrachten der CAD-Datei des endgültigen Teils ist zunächst zu bestimmen, wie es gebogen und geformt werden soll. Der obere Teil des Sägeblattschutzes weist zwei komplexe Merkmale auf, die geformt werden müssen. Der Kantebereich wird in einem 90°-Winkel in direkter Nähe eines Lochs gebogen, was zum Verzug des Lochs durch den Biegevorgang führen kann. Das Loch selbst wird mit einem Radius um die Kante geformt; solche innenliegenden Merkmale können mit einer herkömmlichen Biegemaschine nicht durchgeführt werden. Die Herangehensweise besteht darin, das Verfahren in zwei Umformungsschritte aufzuteilen, einen für jedes Merkmal.

Das Design des Teils zeigt zwei unterschiedliche Merkmale, die in zwei unabhängigen Schritten geformt werden müssen.

Designüberlegungen

Nachfolgend einige wichtige Designüberlegungen, die bei den Formen zu beachten sind.

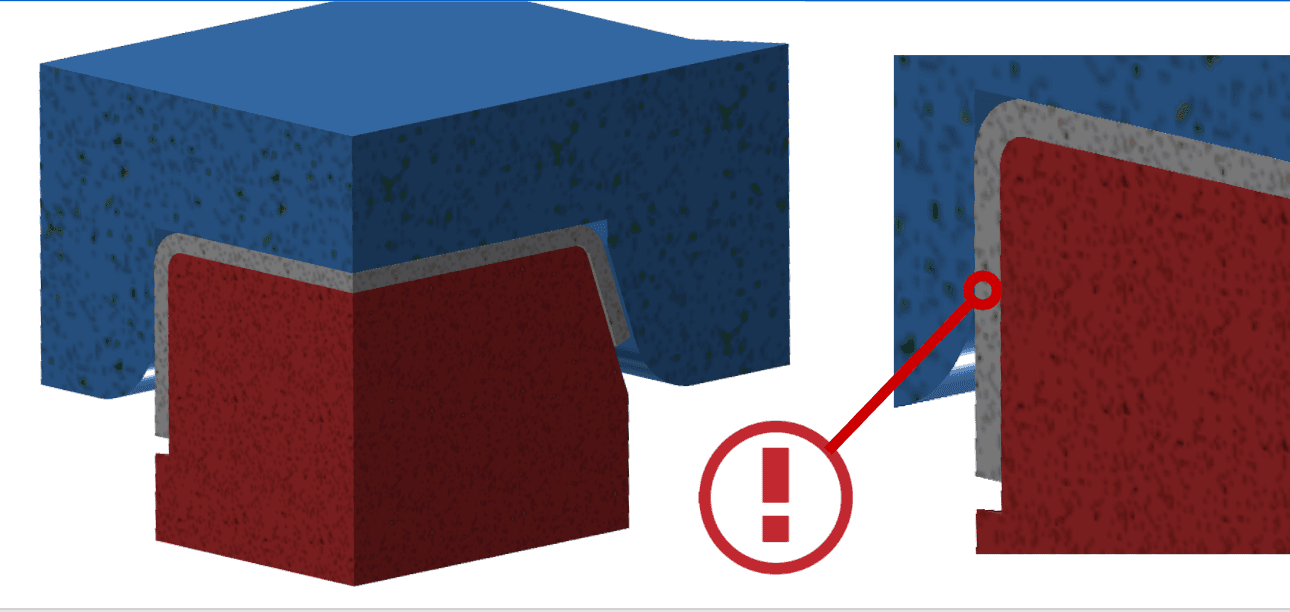

Das Biegen von Flanschen in der Nähe von einem Loch kann zu Verzug führen.

Bei der Blechumformung ist es eine Herausforderung, Flansche in der Nähe von Löchern zu biegen, ohne das Loch zu verändern. Bei Shanes erstem Versuch kam es durch Verzug des Lochs zu Schäden an der Oberfläche der Oberseite. Stellen Sie sicher, dass das Oberwerkzeug auf die gesamte Oberfläche des oberen Teils drückt, um dies zu vermeiden.

Berücksichtigen Sie die Elastizität von Metall beim Biegen vertikaler Wände.

Die Elastizität von Metall ist eine Materialeigenschaft, die durch das Vermögen des Werkstoffs gekennzeichnet ist, in seine ursprüngliche Form zurückzukehren. Das Blech sollte um über 90° Grad gebogen werden, um vertikale Wände zu erzeugen.

Lassen Sie einen Abstand zwischen den beiden Formwerkzeugen.

Lassen Sie etwas Abstand für das Metall zwischen den beiden Teilen des Werkzeugs, da die Kunststoffformwerkzeuge sonst brechen. Manche CAD-Software-Tools verfügen über das Merkmal Adaptivität, das die beim Design zu berücksichtigenden Toleranzen automatisch einfügt.

Schrittweise Anleitung zum Blechumformen mit 3D-gedruckten Formwerkzeugen

1. Entwerfen des Formwerkzeugs

Shane hat die Formwerkzeuge entworfen und dann die Dateien in PreForm, die Druckvorbereitungssoftware für Formlabs-3D-Drucker, importiert. Die Teile wurden so ausgerichtet, dass an wichtigen Oberflächen keine Stützspuren vorhanden waren. Abhängig von der Geometrie können verschiedene Formen gleichzeitig auf einer Konstruktionsplattform gedruckt werden, um die Druckeffizienz zu erhöhen.

Biegen der Flansche

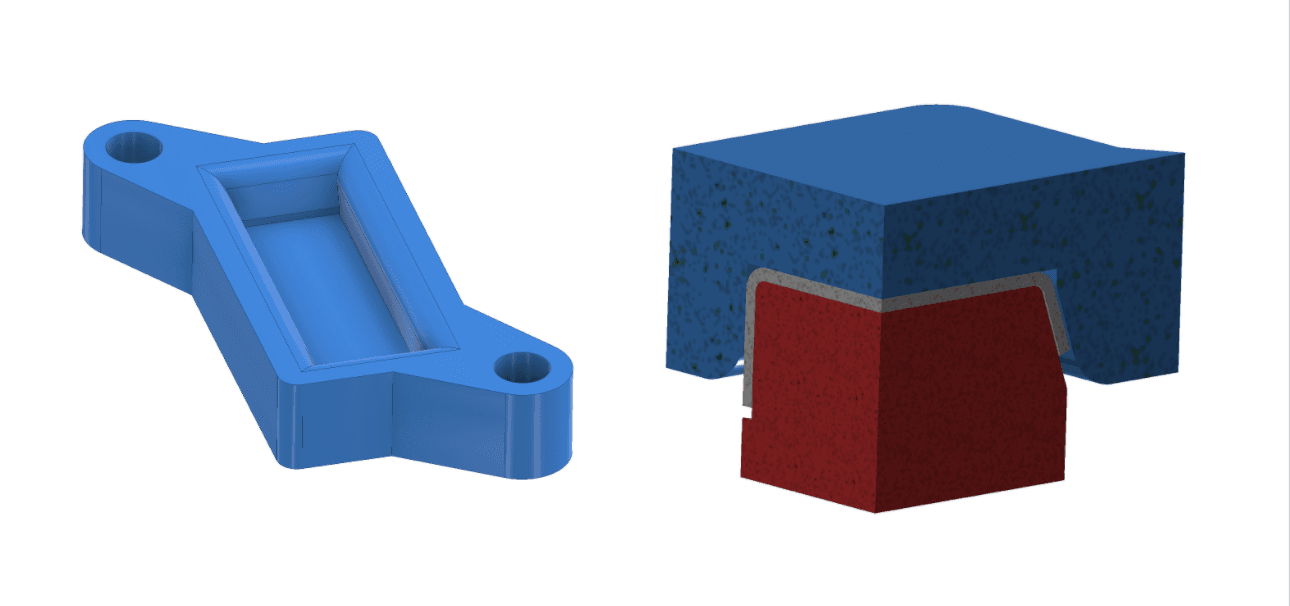

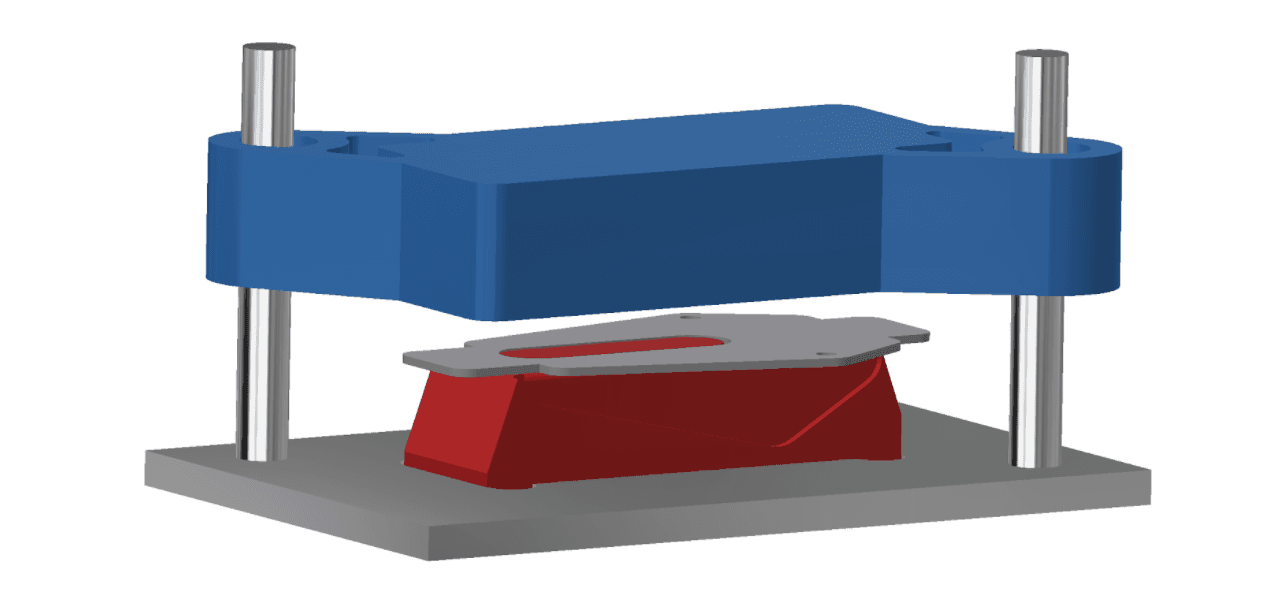

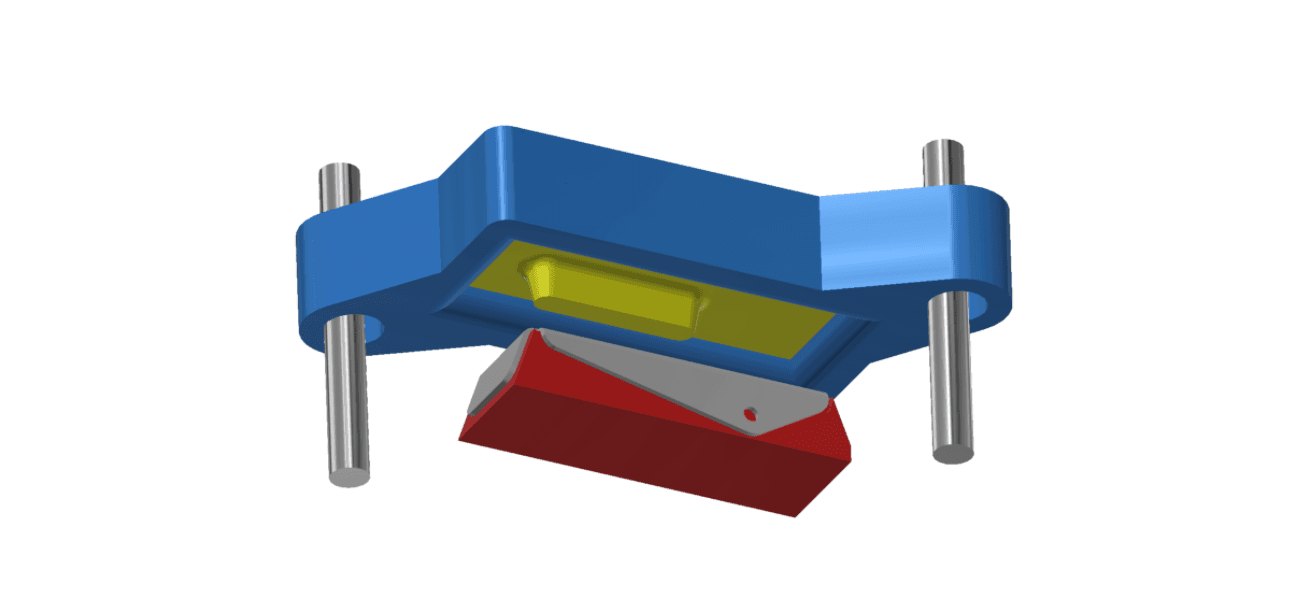

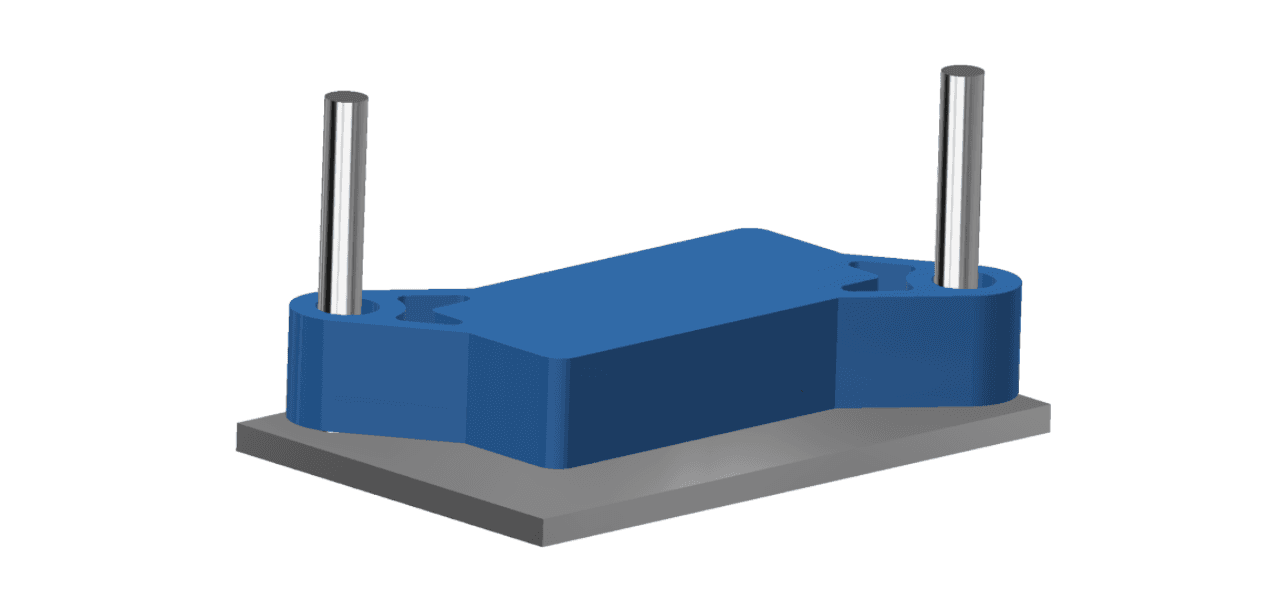

Um die Kantenbiegungen zu erzeugen, wurde die untere Form mit einer Registrierungseigenschaft auf der Oberseite entworfen, um das Loch anzubringen, während das Blech gehalten wird, sowie mit einem geeigneten Kantenradius, damit das Blech im gewünschten Winkel gebogen werden kann. Das Oberwerkzeug ist U-förmig ausgeführt, um die Blechkanten beim Absenken um das Unterwerkzeug zu pressen. Wenn die Presse nicht ganz genau ist, empfehlen wir die Herstellung einer kleinen Vorrichtung, um das Werkzeug zu führen und das Ober- und Unterwerkzeug miteinander auszurichten. Shane hat einen unteren Rahmen mit zwei Präzisionsstäben verwendet, um die Werkzeuge korrekt auszurichten. Diese Vorrichtung kann 3D-gedruckt oder spanend hergestellt und für verschiedene Formwerkzeuge wiederverwendet werden.

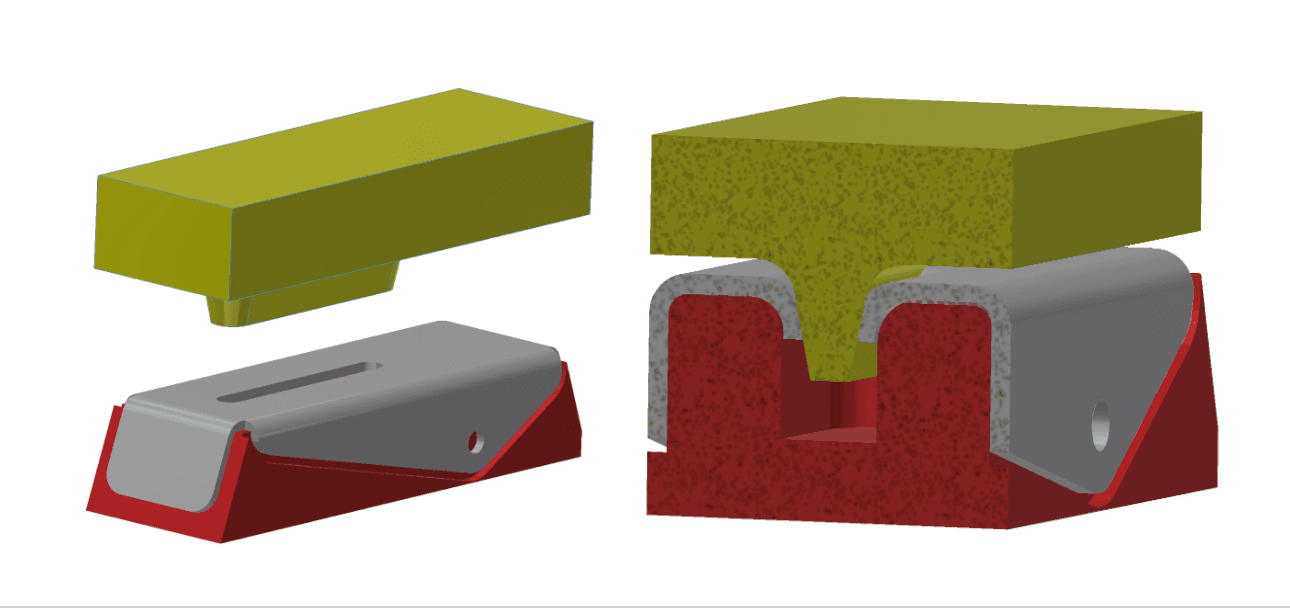

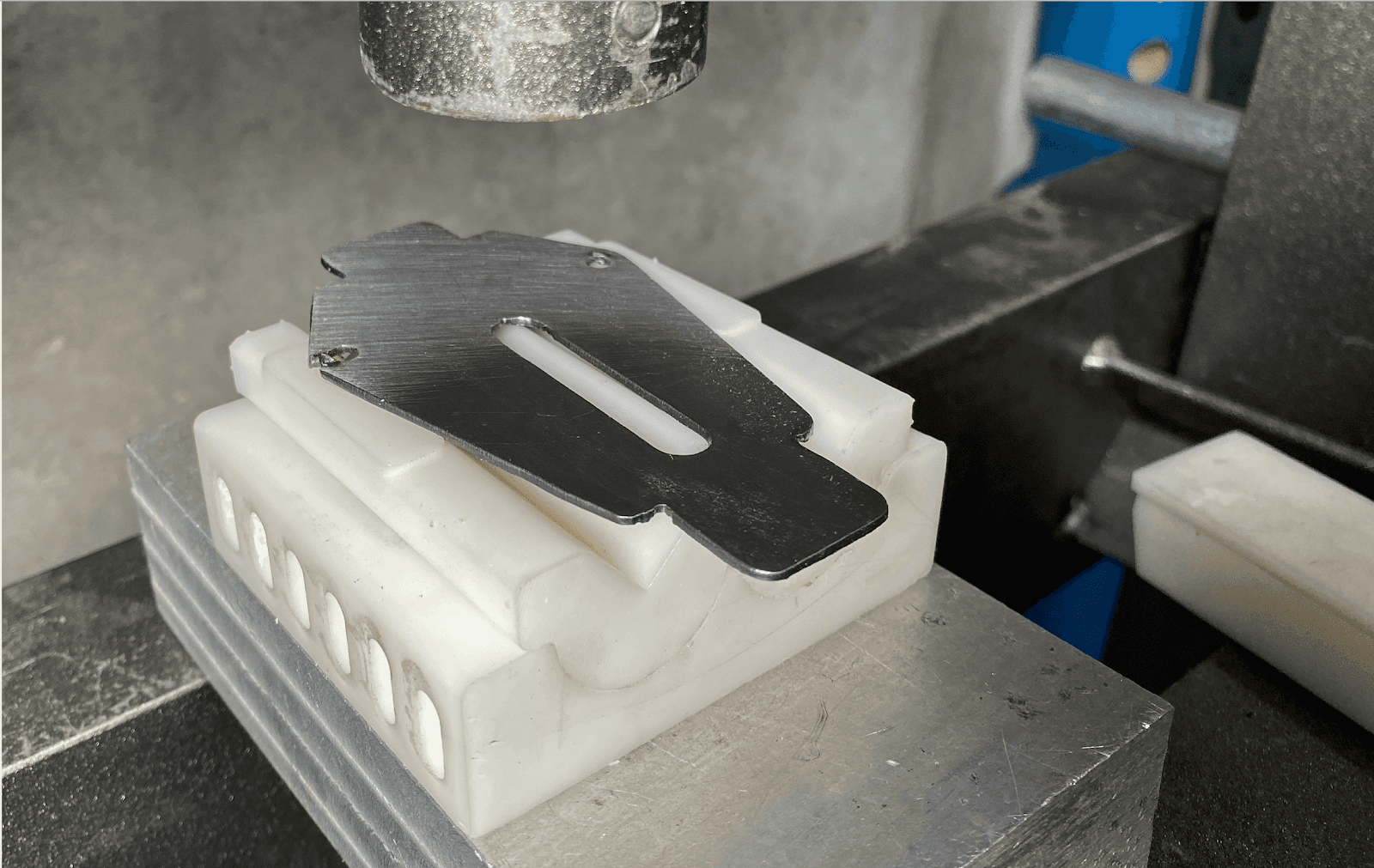

Erster Werkzeugsatz: Der Blechzuschnitt befindet sich auf dem gedruckten Unterwerkzeug und das gedruckte Oberwerkzeug drückt die Blechkanten um das Unterwerkzeug.

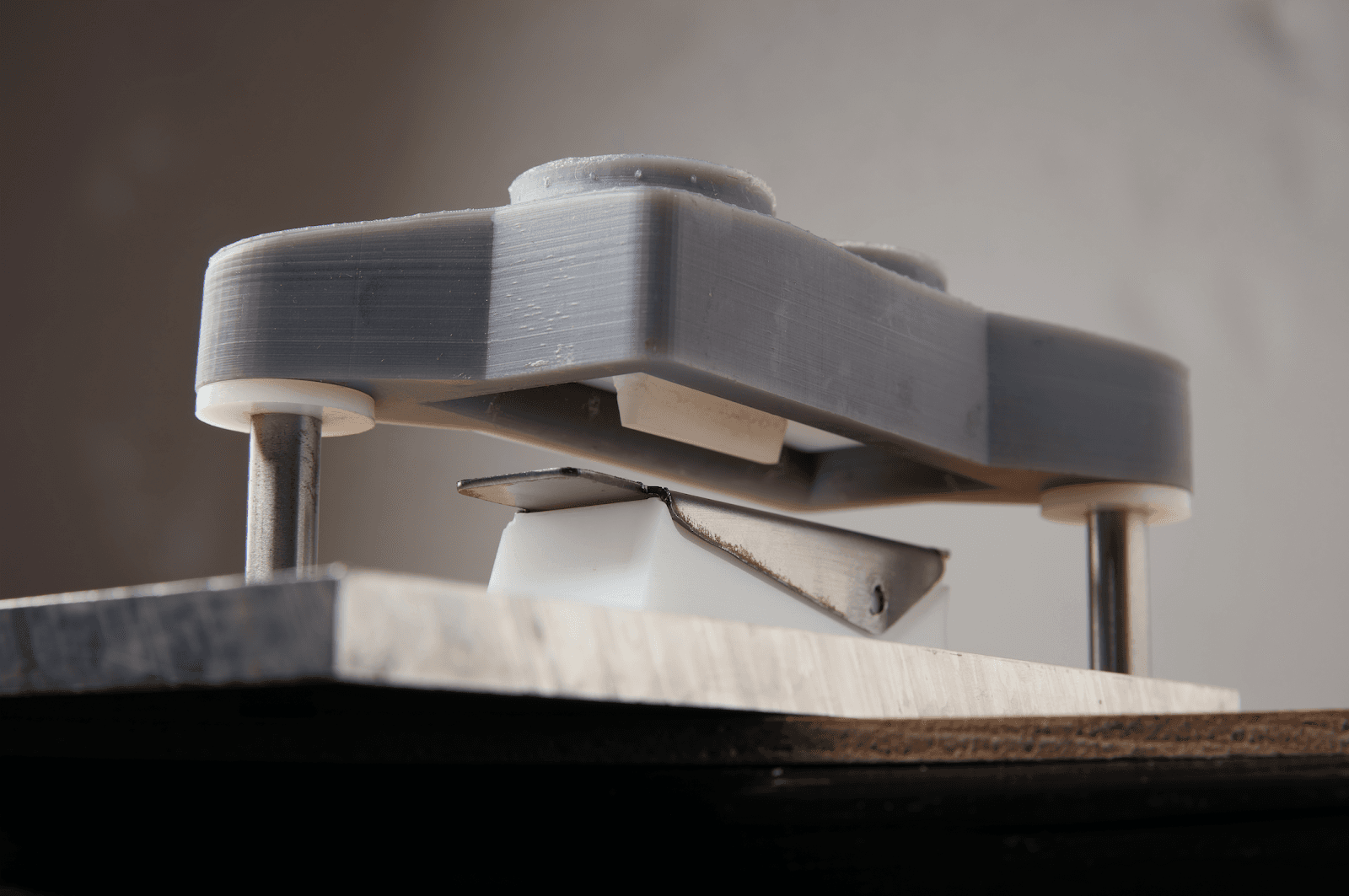

Nach wenigen Iterationen ist das endgültige Design ein Rotationswerkzeug, das eine Rampe erzeugt und das Material nach und nach darüber rollt. Das Teil liegt auf einer Form mit einem Hohlraum für Abstand auf und wird durch seine Flansche in Position gehalten. Einer der Vorteile von 3D-Druck gegenüber der Zerspanung ist die einfachere Herstellung von beweglichen Werkzeugen dank der Geometriefreiheit des Verfahrens. Die glatte Oberflächenbeschaffenheit von SLA-3D-Druckteilen ist ein weiterer Vorteil, besonders beim Einsatz von Materialien wie Rigid Resin.

Das endgültige Design löst drei Probleme, die bei den Tests beobachtet wurden:

-

Die Rampenfunktion ermöglicht das Biegen der Flansche um über 90°.

-

Der Verzug auf der Oberseite wird vermieden, da das bewegliche Formwerkzeug das Blech komprimiert.

-

Genug Abstand zwischen den beiden Formwerkzeugen wurde vorgesehen, damit es nicht zum Brechen der Werkzeuge kommt.

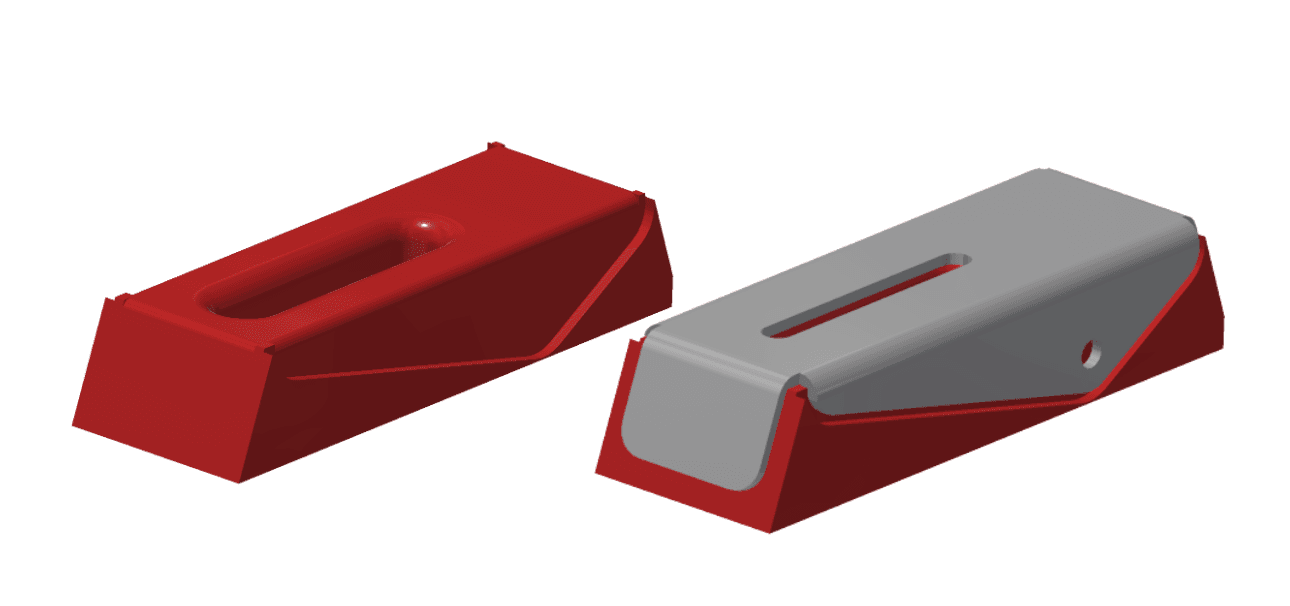

Design des ersten Formwerkzeugsatzes zum Biegen der Flansche.

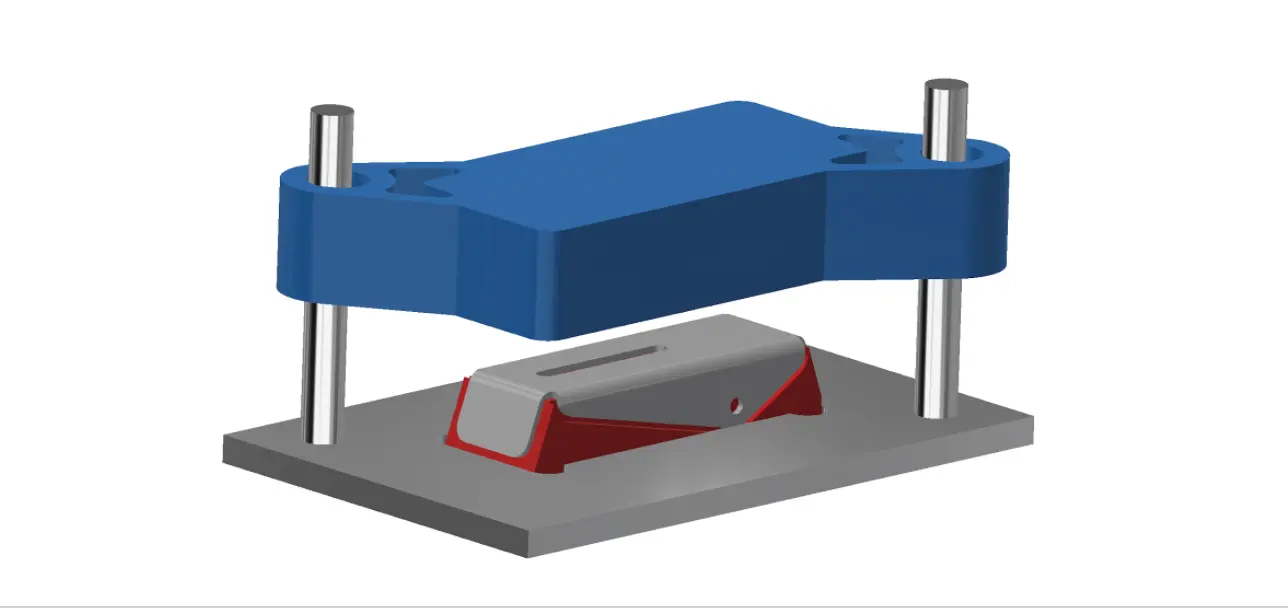

Formen des Innenradius

Das innere Merkmal wird im nachfolgenden Schritt mit einem zweiten gedruckten Werkzeugsatz geformt. Das Unterwerkzeug verfügt über eine Öffnung in der Mitte, wo das Loch im Blech eingepresst wird. Das Teil liegt auf der Form mit einem Hohlraum für Abstand auf und wird durch seine Flansche in Position gehalten.

Zweiter Werkzeugsatz: Das Oberwerkzeug presst das Blech, um den Innenradius zu formen.

2. Drucken des Formwerkzeugs

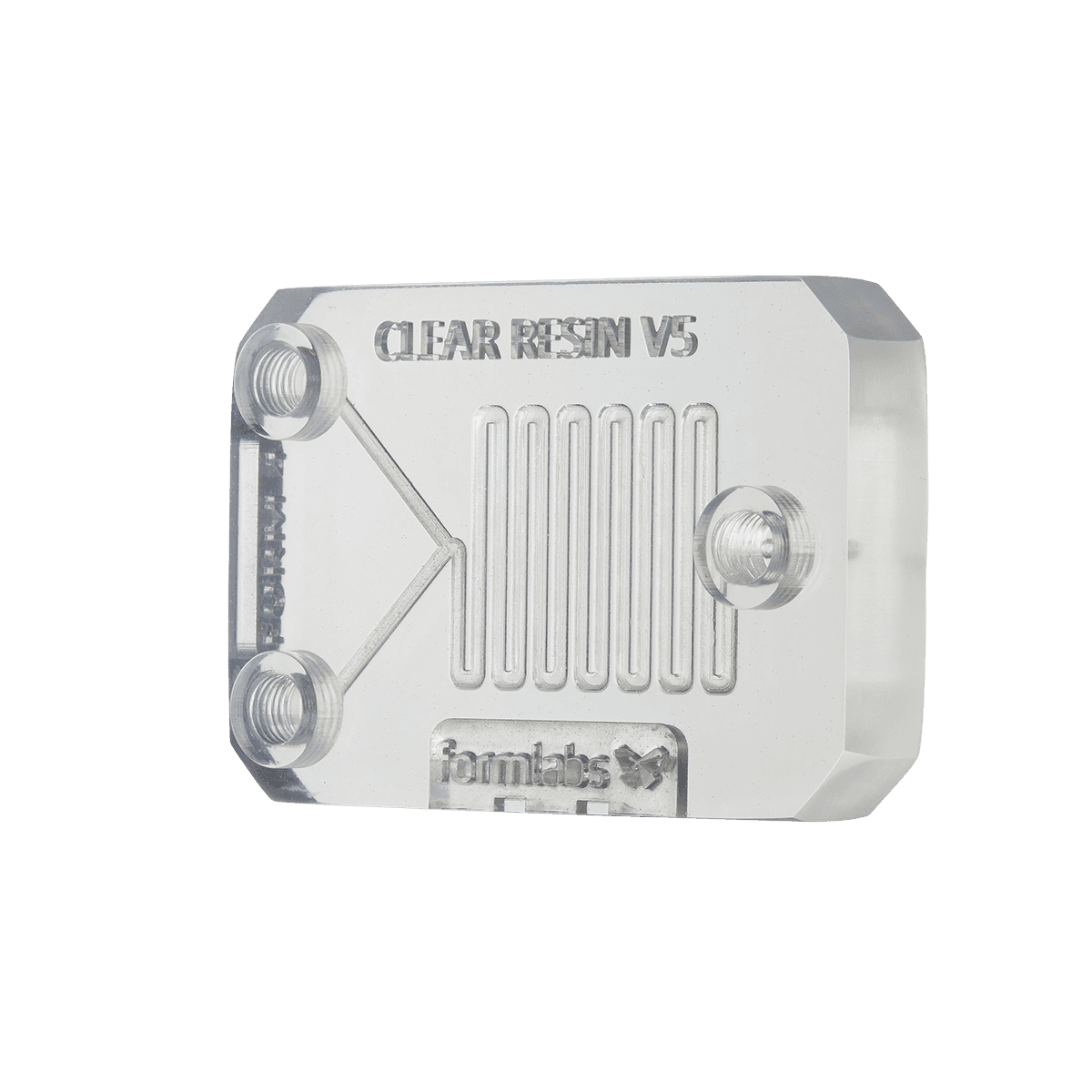

In nur wenigen Stunden wurden die dargestellten Teile mit Rigid Resin von Formlabs auf dem Drucker Form 3 mit einer Schichthöhe von 100 Mikrometern gedruckt. Wir haben festgestellt, dass der Druck mit einer geringeren Schichthöhe die Bedienung des Teils nicht verbesserte. Die Drucke wurden zweimal je 15 Minuten lang in IPA gewaschen und bei einer Temperatur von 80 °C 15 Minuten lang nachgehärtet.

Formwerkzeug aus Rigid Resin.

Formlabs bietet eine umfassende Bibliothek an technischen Kunstharzen mit verschiedenen Materialeigenschaften, die verwendet werden können, um den Prozess für verschiedene Anwendungen zu optimieren. Shane hat den Prozess mit einigen dieser Kunstharze getestet:

- Rigid Resin wurde für diesen Anwendungsfall ausgewählt, da es eine hohe Zugfestigkeit (75 MPa) und einen hohen Zugmodul bietet, was für gute Steifigkeit sorgt. So halten die Werkzeuge hohen Belastungen stand, ohne sich zu verformen. Bei harten Werkzeugen, bei denen hohe Presskräfte erforderlich sind, könnte Rigid Resin den Unterschied zwischen Erfolg und Misserfolg ausmachen. Jedoch würde es Verschleiß durch Schlagbelastung bei Prägeteilen nicht standhalten, da es eine geringere Schlagfestigkeit aufweist. Wenn Schlagfestigkeit bei Ihrer Anwendung wichtig ist, empfehlen wir unsere Materialfamilie der Kunstharze Tough und Durable.

- Tough 2000 Resin, Tough 1500 Resin und Durable Resin sind alle hervorragende Optionen, wenn geringere Kräfte und dynamische Belastungen auftreten. Dank ihrer hohen Schlagfestigkeit absorbieren diese Kunstharze die Schlagenergie, ohne zu brechen, und halten Verschleiß, Hammer- und Prägebearbeitung besser als Rigid Resin stand.

- Fast Model Resin weist eine weniger glatte Oberflächenbeschaffenheit auf, kann jedoch eine gute Alternative darstellen, wenn ein schneller Druck zum Testen der Formwerkzeuggeometrie erforderlich ist.

Weitere Informationen über diese Kunstharze finden Sie hier.

3. Ausschneiden des Blechzuschnitts, den das Formwerkzeug aufnehmen soll

Bei Folgeverbundwerkzeugen wird häufig das Material mit einer Stanze geschnitten, während der Umformvorgang stattfindet. Jedoch kann für gewöhnlich mit 3D-gedruckten Formwerkzeugen keine Stanze zum Ausschneiden der Form hergestellt werden, da das Material nicht fest genug ist. Abhängig von der erforderlichen Form können verschiedene Schneidmethoden vor dem Formen eingesetzt werden, so etwa eine Tafelschere, eine Handschere, Bohren, Wasserstrahlschneiden, Plasmaschneiden oder Laserschneiden. Bei diesen Tests hat Shane einen Plasmaschneider eingesetzt.

Der Metallzuschnitt auf dem gedruckten Werkzeug.

4. Umformen des Blechs

Unter der hohen Krafteinwirkung im Gerät drückt das Oberwerkzeug das Blech in das passende Unterwerkzeug und biegt es so in die gewünschte Form. Wir sollten hier beachten, dass die 3D-gedruckten Formwerkzeuge beim Umformen deutlich höheren Kräften ausgesetzt sind als beim einfachen Biegen, und die Gefahr, dass das Kunststoffwerkzeug bricht, ist höher. Da SLA-Teile isotrop sind, stellen sie eine bessere Wahl als Teile dar, die mit FDM-3D-Druckern hergestellt werden. Wir empfehlen den Einsatz von Schmierung, um zu verhindern, dass Verschleiß an den Werkzeugen auftritt, und um die zum Pressen erforderlichen Kräfte zu reduzieren. Im Allgemeinen ist das Testen eines dünneren Blechs eine gute Möglichkeit, um das Werkzeug mit einem geringeren Bruchrisiko zu validieren. In dieser Fallstudie wurde nur ein Pressvorgang pro Werkzeug durchgeführt. Es könnten jedoch mehrere hundert Teile gefertigt werden, bevor ein deutlicher Verschleiß an den Werkzeugen auftritt.

Den Pressvorgang können Sie in diesem Video ansehen.

Der Pressvorgang zum Biegen der Flansche.

Der Pressvorgang zum Formen des inneren Merkmals.

Vergleich von Kosten und Durchlaufzeit

|

Verfahren |

Erforderliche Ausrüstung |

Durchlaufzeit |

Materialkosten für ein fertiges Teil |

Materialkosten für 50 fertige Teile |

|

Werkzeug aus betriebsinternem 3D-Druck |

Form 3, Presse, Gerät zur Metallzerspanung |

10–24 Stunden (Druck- und Nachbearbeitungszeit für das Werkzeug) |

40 € (30 € für das Werkzeug, 10 € für das Rohblech) |

60 € (30 € für das Werkzeug, 30 € für das Rohblech) |

|

Werkzeug aus ausgelagertem 3D-Druck |

Presse, Gerät zur Metallzerspanung |

Sechs Werktage |

160 € (150 € für das Werkzeug, 10 € für das Rohblech) |

180 € (150 € für das Werkzeug, 30 € für das Rohblech) |

|

Metallwerkzeug via Outsourcing |

Presse, Gerät zur Metallzerspanung |

25 Werktage |

460 € (450 € für das Werkzeug, 10 € für das Rohblech) |

480 € (450 € für das Werkzeug, 30 € für das Rohblech) |

|

Metallteil via Outsourcing |

Keine – vollständiges Outsourcing |

15 Werktage |

230 € |

700 € |

Betriebsinterner 3D-Druck von Werkzeugen zur Blechumformung kann Designern und Ingenieuren Flexibilität gewähren, da die Durchlaufzeit von Wochen auf einen Tag reduziert wird. Für die Produktion großer Mengen ermöglicht ein Prototyp des Werkzeugs aus Kunststoff zudem die Validierung des Designs, bevor Kosten für ein teures Metallwerkzeug anfallen. Für die Kleinserienfertigung sparen gedruckte Formwerkzeuge Hunderte Euro im Vergleich zur Auslagerung des Teils.

Fazit

Ein neuer Ansatz bei der Werkzeugfertigung ist ein gutes Mittel, die Kosten der Metallfertigung zu senken. Zusätzlich zur Flexibilität, die durch Prototypen teurer Werkzeuge möglich wird, können mit 3D-Druck hergestellte Kunststoffwerkzeuge effiziente und kostengünstige Alternativen zu teuren Metallwerkzeugen darstellen. Mit 3D-Druck hergestellte Werkzeuge bieten in der Blechumformung mehrere Anwendungsmöglichkeiten, von gebogenen Halterungen über geprägte Teile bis hin zu Jalousien, Kühlergrillen und problemlos verfügbaren Werkzeugen für Abkantpressen.

In unserer Fallstudie haben wir gezeigt, wie einer unserer Ingenieure mit Hilfe 3D-gedruckter Formwerkzeuge aus Kunststoff erfolgreich einen Sägeblattschutz aus Metall gefertigt hat. Wir könnten mit denselben Werkzeugen Dutzende dieser Teile fertigen, um so die Kleinserienfertigung betriebsintern möglich zu machen.

Gedruckte Werkzeuge und Metallteiliterationen zum Formen des Sägeblattschutzes.

Haben Sie noch Fragen zum Einsatz von SLA-Druckern für das Blechumformen oder für andere Anwendungen im Maschinenbau oder der Fertigung? Kontaktieren Sie unsere Fachleute für Lösungen in diesem Bereich, um einen kostenlose Beratungstermin zu buchen, bei dem Ihre Fragen beantwortet werden.

Möchten Sie noch mehr erfahren?

Haben Sie noch Fragen zum Einsatz von SLA-Druckern für das Blechumformen oder für andere Anwendungen im Maschinenbau oder der Fertigung? Kontaktieren Sie unsere Fachleute für Lösungen in diesem Bereich, um einen kostenlose Beratungstermin zu buchen, bei dem Ihre Fragen beantwortet werden.

Lernen Sie unsere Materialien kennen und finden Sie das richtige für Ihre Bedürfnisse. Möchten Sie die Qualität von Formlabs selbst sehen und fühlen? Wir senden Ihnen einen kostenlosen Probedruck an Ihren Arbeitsplatz.