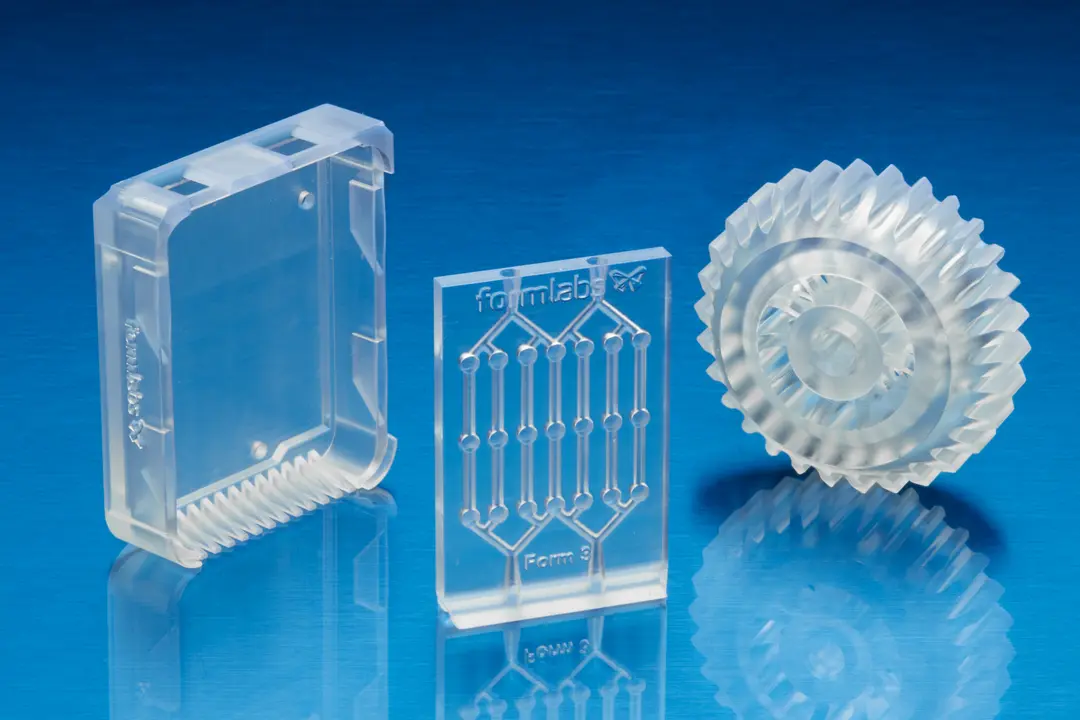

L'imprimante Form 3, fonctionnant avec la technologie Low Force Stereolithography (LFS), lancée l'année dernière. Depuis, elle a été essayé par des évaluateurs, par les Ambassadeurs Formlabs et par des milliers d'utilisateurs.

Dans cet article, nous présentons trois utilisateurs qui ont été très occupés à imprimer sur leurs Form 3 toutes neuves. Cet article montre comment la Form 3 fonctionne pour le prototypage en interne et la fabrication de pièces finales envoyées directement aux consommateurs.

Impression de pièces finales envoyées directement aux consommateurs

Dan et Ruth Stewart sont les fondateurs de Stewart Dollhouse Creations, une activité commerciale de fabrication de figurines. Lorsque l'entreprise a été lancée, ces figurines étaient fabriquées en pâte polymère. Après avoir rencontré des problèmes pour accompagner la croissance de la société, le couple s'est tourné vers l'impression 3D. Peu à peu, Stewart Dollhouse Creations a réuni quatre imprimantes Form 2 avant d'investir dans une Form 3.

Stewart Dollhouse utilise la photogrammétrie, une technique particulière qui rassemble un grand nombre de photos bidimensionnelles pour créer des données 3D afin de mieux représenter la forme de diverses pièces. Ils utilisent des outils logiciels comme Rhino ou ZBrush pour ajouter et retoucher les éléments plus fins des modèles. Les pièces une fois conçues, l'équipe utilisent leur parc d'imprimantes 3D Formlabs pour fabriquer leur version finale. Après nettoyage et polymérisation, elles sont empaquetées et envoyées aux clients, souvent avec encore leurs supports. Les supports à point de contact réduit sur la Form 3 représentent une amélioration essentielle, qui facilite la finition et la peinture pour les clients.

Selon Dan, l'ajout de la Form 3 à leur parc n'a posé aucun problème parce que la plateforme de fabrication et les cartouches de résine sont les mêmes que pour la Form 2, ce qui facilite le passage à un parc mixte.

Prototypage de dispositifs médicaux

Un bureau de conseil en dispositifs médicaux du Greater Minneapolis a récemment agrandi son parc de Form 2 avec une Form 3. La demande augmentant, la société voulait continuer à utiliser des appareils Formlabs en raison de la qualité de leurs impressions et de leur fiabilité.

Ils avaient besoin de modèles plus réalistes et fonctionnels qui présentaient les propriétés de l'ABS. La finition de surface et la fiabilité de l'imprimante sont extrêmement importantes pour leur travail et ils ont constaté des améliorations sur ces deux plans depuis qu'ils ont adopté leurs nouvelles Form 3. Selon l'un de leurs ingénieurs, « la finition de surface de l'impression à 100 microns d'épaisseur de couche est comparable à celle obtenue avec une Form 2 à 25 microns. »

« La finition de surface de l'impression avec la Form 3 à 100 microns d'épaisseur de couche est comparable à celle obtenue avec une Form 2 à 25 microns. »

Ce bureau conseil a utilisé la Grey Resin avec la Form 3 pour imprimer des prototypes fonctionnels, notamment des bobines, des fils et des pièces de raccordement. L'équipe a pu travailler sur plusieurs versions pour arriver rapidement à la pièce finale.

De l'impression FDM à l'impression sans aucun défaut sur la Form 3

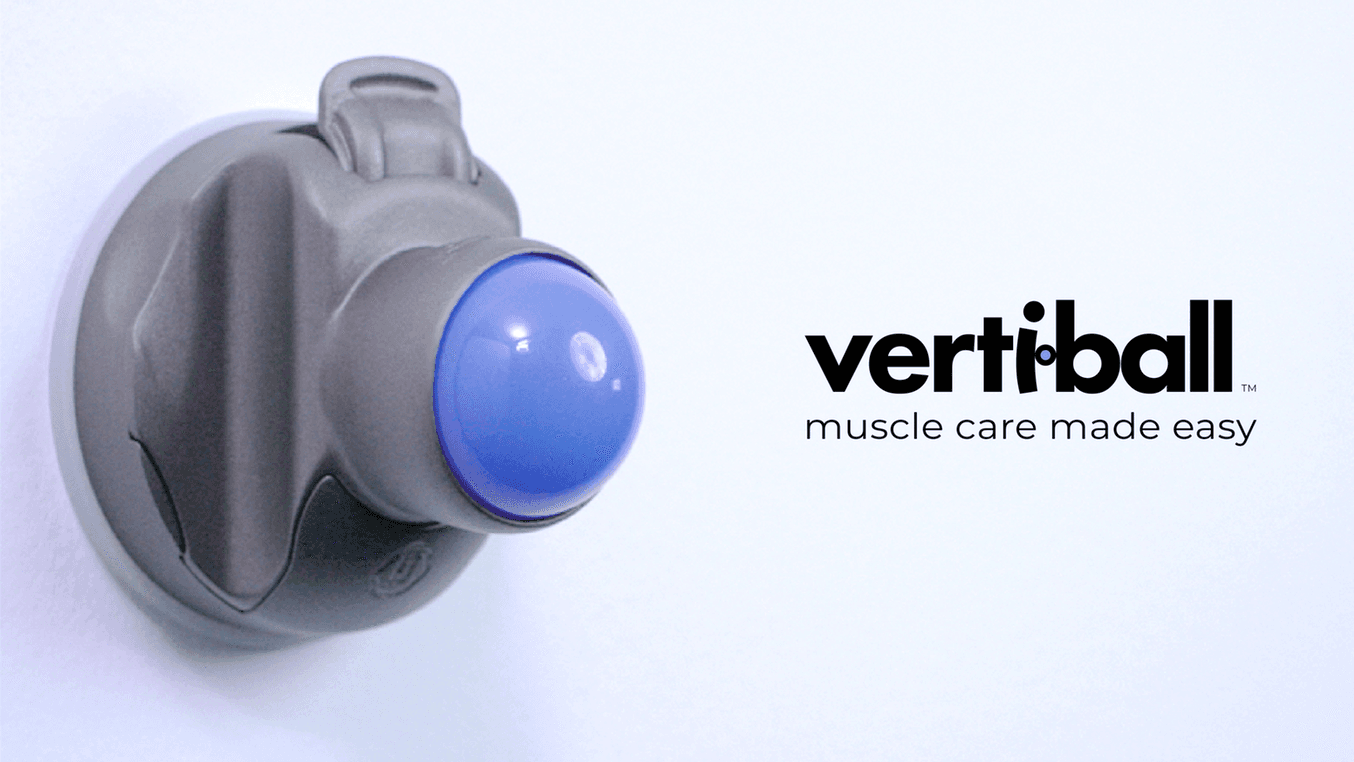

Curtis Kennedy est l'inventeur de Vertiball, un système de soins musculaire installable qui soulage les tensions, la douleur et la fatigue. Curtis a commencé à concevoir son produit quand il était étudiant à l'Université de New Brunswick, en utilisant plusieurs imprimantes 3D par dépôt de filament fondu (FDM) à l'école.

Malheureusement, l'anisotropie liée au procédé FDM entrainait la séparation aux lignes de couche de plusieurs de ses prototypes après seulement trois utilisations. Malgré ces problèmes, après avoir réalisé des centaines de prototypes, il a pu investir dans un outillage pour fabriquer le Vertiball.

Cependant, ces pièces produites en masse ne s'assemblaient pas comme il l'attendait. Il s'est avéré que l'un des composants essentiels était imprécis en raison de la rétraction des pièces au cours du processus d'impression FDM. Cela signifiait un réglage de l'outillage, ce qui augmentait le temps de production et les coûts.

Il était clair que Curtis avait besoin d'une imprimante de très haute précision et dont les finitions de surface étaient comparables à celles des modèles moulés par injection. Après réglage de son fichier CAO, Curtis a demandé à Formlabs un échantillon personnalisé pour vérifier son nouveau modèle. La pièce correspondait exactement à ce dont il avait besoin et il l'utilise toujours après huit mois ! Grâce à sa pièce imprimée par stéréolithographie (SLA), son outillage était réglé et ses commandes remplies.

C'est cette expérience avec Formlabs qui l'a poussé à acheter une Form 3, qui a eu un impact formidable sur la conception de certains autres modules de son Vertiball. Selon ses propres termes, l'expérience client avec la Form 3 n'a aucune comparaison avec celles de ses autres imprimantes. « L'interface utilisateur est intuitive, PreForm est facile à utiliser et la configuration de l'imprimante est évidente. La taille des points de contact sur les structures de support ont un super impact. J'ai eu très peu d'erreurs d'impression. Pratiquement aucune. »

Essayez la Form 3 par vous-même

En lisant ou regardant comment d'autres utilisent leur imprimante SLA Form 3, vous saurez mieux si elle convient à votre activité ou votre processus de travail. Cela dit, rien ne vaut le fait de pouvoir tenir dans vos mains une impression et voir par soi-même. Vous souhaitez voir de plus près la qualité obtenue avec la Form 3 ? Demander un échantillon gratuit ci-dessous.