Comment Formlabs fait évoluer ses équipements avec ses logiciels

Chez Formlabs, notre gamme d'imprimantes 3D professionnelles et abordables, nos logiciels et nos matériaux font partie d'un écosystème conçu pour que tous ses composants fonctionnent parfaitement ensemble. Nous sommes convaincus que les meilleurs équipements sont ceux qui s'améliorent au fil du temps, et nous nous engageons à les faire continuellement évoluer par le biais d'améliorations logicielles.

Dans cet article, nous allons détailler notre approche des améliorations logicielles, expliquer les diverses évolutions de l'imprimante 3D Form 2 depuis son lancement en 2015, et explorer ce que cela signifie pour la Form 3 et la Form 3L, nos derniers produits mis sur le marché cette année.

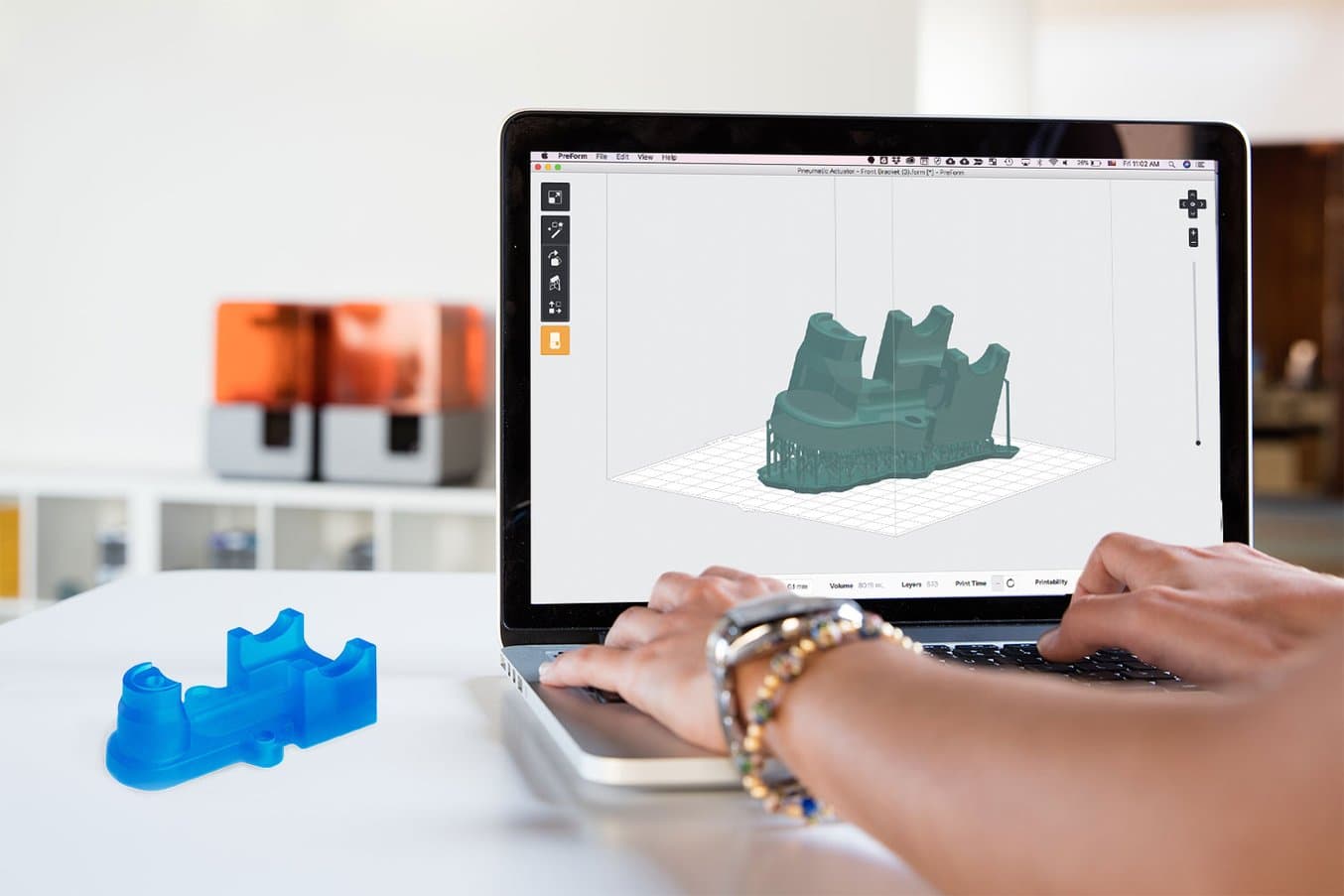

Essayez PreForm : logiciel de préparation d'impression 3D

Des équipements qui s'améliorent au fil du temps

L'exemple le plus courant de matériel qui évolue grâce aux mises à jour logiciels est probablement celui des téléphones portables que nous avons tous ou presque dans notre nos poches. Le Google Pixel a amélioré son appareil photo au fil du temps grâce aux mises à jour logicielles, en ajoutant de nouvelles fonctionnalités comme Night Sight, Time Lapse, et Playground, en plus des améliorations générales du système d'exploitation. Les mises à jour du système d'exploitation Apple iOS ont leur propre catégorie d'actualités.

Alors que l'écosystème des objets intelligents se développe pour toucher de plus en plus de domaines dans nos vies, le potentiel de développement du monde physique qui nous entoure évolue grâce aux mises à jour des logiciels. Les propriétaires de véhicules Tesla ont l'impression d'avoir une nouvelle voiture grâce aux mises à jour des logiciels qui ajoutent des commandes audio et vocales, des nouveaux modes comme Enhanced Autopilot, Ludicrous Acceleration, et Track, et des améliorations de l'expérience utilisateurs avec par exemple des mises à jour qui ont résolu des problèmes avec les poignées de porte par temps froid. Clearmotion remplace les amortisseurs de la voiture grâce à un logiciel à réponse rapide et des actionneurs qui évoluent en fonctions de données d'entrée sur la route pour prédire ce qui va arriver et réagir plus rapidement.

Amélioration continue des logiciels à Formlabs

Depuis le lancement de la Form 2 en 2015, nous avons publié plus de 40 versions de notre logiciel de préparation d'impression 3D, PreForm. Notre écosystème logiciel comprend également le logiciel en ligne Dashboard, qui permet aux utilisateurs de suivre et gérer les imprimantes et matériaux à distance, ainsi que le firmware (et interface tactile) inclus avec chaque imprimante.

Notre engagement à améliorer constamment le logiciel qui sous-tend tous nos produits est fondamentalement un engagement à améliorer les performances du produit et à en prolonger la durée de vie ainsi que son utilisation. Les utilisateurs ne devraient pas avoir à remplacer leur équipement pour augmenter ses capacités (dans le domaine du possible) ni pour profiter des mises à jour et des améliorations. Nos produits doivent pouvoir s'adapter à un marché en rapide évolution et aux modèles et tendances émergents, sans pour autant être victimes de l'obsolescence et se retrouver prématurément dans une décharge.

Nous décidons quelles mises à jour doivent être effectuées en fonction de trois domaines principaux :

- Les mesures de performance des imprimantes sur le terrain.

- Les demandes directes des utilisateurs, dont une source est le Forum Formlabs. Certains exemples de cela comprennent l'inversion en miroir de l'objet (PreForm 3.0), le Support Spacemouse (PreForm 2.13), la compensation de la compression du Z (2.20.0), et le préchauffage intelligent (firmware 1.14.21).

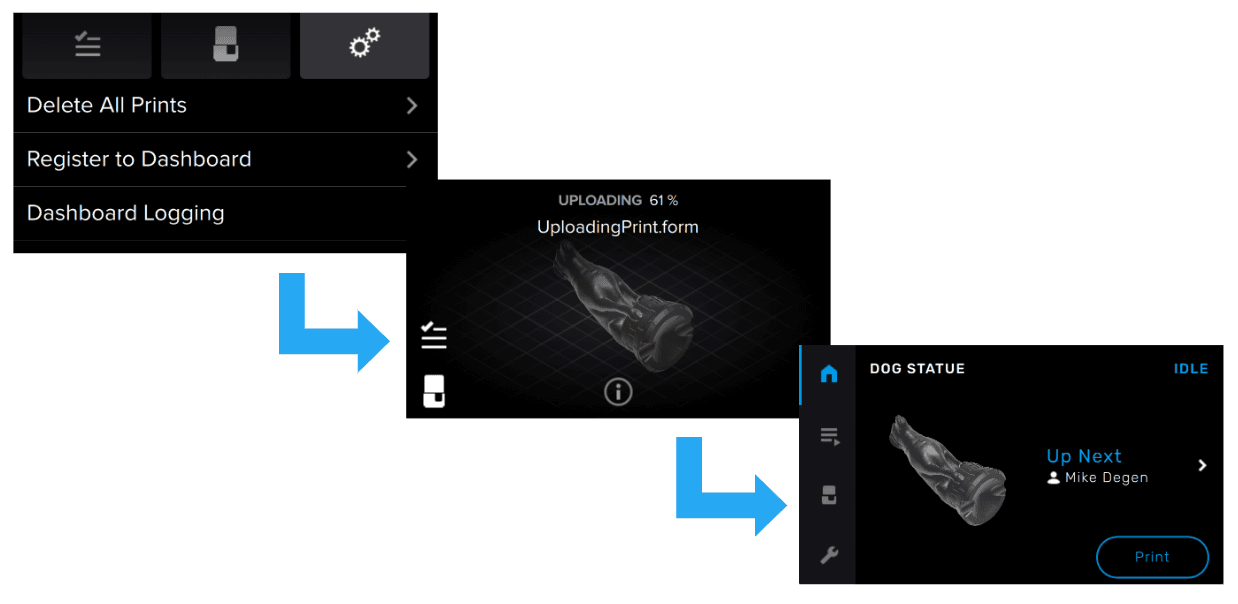

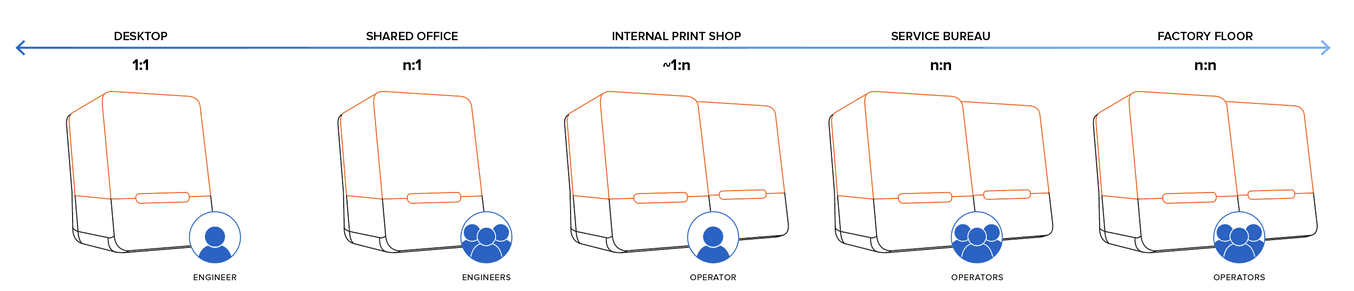

- Les mises à jour qui selon nous vont donner un avantage stratégique conséquent à Formlabs, comme rendre nos imprimantes utiles pour de nouveaux secteurs et de nouveaux clients. Nous avons par exemple ajouté une page de connexion à Dashboard dans PreForm pour associer un utilisateur à une tâche d'impression dans les environnements à utilisateurs multiples.

La Form 2 : De 2015 à 2019

Le technicien de conception Bryan Allen de Google ATAP avec la Form 2.

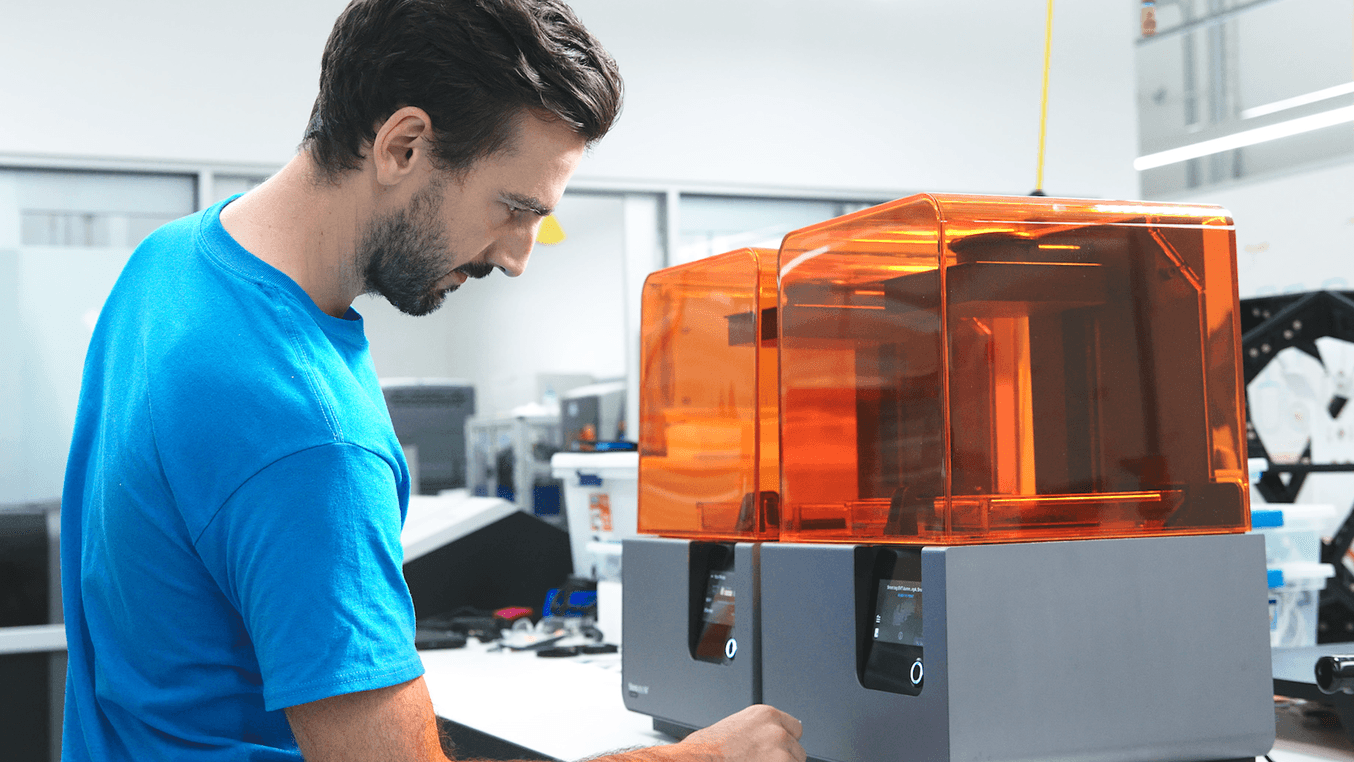

En 2013, Formlabs a été le premier à produire une imprimante 3D SLA haute résolution de bureau. La Form 2, la deuxième version majeure de notre imprimante, a été mise sur le marché en 2015 et elle est depuis devenue leader sur le marché de l'impression 3D SLA de bureau, avec 40 millions de pièces imprimées sur le terrain par des ingénieurs, des designers, des fabricants, des dentistes, des joailliers et bien d'autres encore, et tout ça pendant que ses fonctions et applications étaient améliorées par le biais de mises à jour régulières du logiciel.

Continuez la lecture pour découvrir des exemples spécifiques de comment nous avons amélioré la performance de notre Form 2 dans les domaines suivants grâce à des mises à jour du logiciel.

- Matériaux et paramètres d'impression

- Impression plus rapide

- Structures de support (structures qui soutiennent la pièce au fur et à mesure de son impression)

- Bases (structures qui aident à l'adhérence de la plateforme de fabrication)

- Interface utilisateur et conception

- De nouvelles façons de travailler (par exemple, lancer des impressions depuis le cloud)

Matériaux : La performance tient aux paramètres

Chaque nouvelle résine augmente les capacités de nos machines, et ce qui est le plus important, augmente les capacités de l'impression 3D de bureau. Nos résines sont développées en interne pour fonctionner de manière transparente avec nos imprimantes. Le développement des matériaux est un processus collaboratif entre notre équipe science des matériaux et l'équipe de processus d'impression qui développe des paramètres d'impression uniques :

Pour chacun de nos plus de 25 matériaux, notre équipe de processus d'impression a développé des paramètres logiciels précis pour maximiser la qualité d'impression et la réussite avec nos imprimantes 3D.

« Une résine différente peut nécessiter des changements d'algorithmes dans le logiciel, ou des mouvements du moteur de l'imprimante en lui-même, tout cela doit être adapté à chaque résine. L'équipe processus optimise l'imprimante pour les résines que nous concevons, et nous faisons la même chose. Vous obtenez une combinaison bien supérieure à ce que vous pourriez obtenir avec une résine standard, ou une autre société utilisant notre matériau sur son imprimante. »

Alex McCarthy, scientifique des matériaux, Formlabs

Pour la Ceramic Resin, un matériau expérimental qui peut être cuit dans un four pour créer une pièce en céramique, l'équipe a développé des supports filetés spéciaux pour soutenir une résine dense tout en accommodant le rétrécissement qui se produit pendant la cuisson.

Pour deux de nos matériaux techniques avancés, la Rigid Resin et laGrey Pro Resin, nous avons associé le développement des paramètres logiciels avec le développement du Resin Tank LT (PreForm 2.14.1). Pour les matériaux plus souples comme la Elastic Resin (PreForm 2.19.2), nous avons ajusté la force et la vitesse du processus de décollement pour permettre l'impression avec un matériau plus visqueux.

Une impression plus rapide pour un volume de production élevé et des itérations rapide

Dans un cadre industriel, les gains de volume de production peuvent être essentiels pour rester concurrentiels. Lorsque nous améliorons la vitesse de nos imprimantes 3D, nous accordons la priorité à une itération plus rapide tout en recherchant un équilibre entre vitesse et qualité et précision.

7 modèles de plaque occlusale transparente imprimés en Model Resin

Dans PreForm 2.20.0, nous avons introduit un paramètre d'impression à 140 microns pour la Model Resin, ce qui permet d'imprimer plus rapidement les modèles orthodontiques de plaques occlusales et d'aligneurs, réduisant ainsi le temps d'impression d'un modèle à 37 minutes, par rapport à 75 minutes à 100 microns. Dans PreForm 3.0.0, la Draft Resin, un matériau qui permet d'imprimer à 300 microns pour gagner du temps pour les activités de prototypage rapide a été introduit. Avec PreForm 3.0.3, il est devenu possible d'imprimer en Grey Resin à 160 microns.

Dans les futures versions de PreForm pour la Form 2 et la Form 3, nous allons introduire un nouveau mode appelé Adaptive Layer Thickness (épaisseur de couche adaptive). Avec ce mode, l'épaisseur de couche sera modulée pendant toute l'impression pour équilibrer niveau de détail et vitesse d'impression. Cette fonctionnalité est maintenant disponible en mode Beta.

Structures de support : Des impressions toujours réussies tout en utilisant moins de matériau

Les structures de support sont essentielles pour maintenir la pièce en place pendant l'impression, et elles influencent divers aspects du processus d'impression. Des structures de support fiables permettent d'imprimer avec succès à chaque impression. Si les supports sont plus faciles à retirer, le temps de post-traitement est réduit (points de contact plus petits, plus de renforts, et d'autres facteurs qui peuvent simplifier le retrait). Des structures de support plus efficaces peuvent aider à économiser de la matière.

Au cours des dernières années, nous avons travaillé au développement de supports plus légers, plus solides, et plus efficaces :

- Des points de contact plus petits qui laissent derrière eux moins de matériau de support permettent un post-traitement plus simple tout en assurant des impressions réussies.

- Des croisillons et autres renforts transversaux plus nombreux et mieux placés pour assurer que les supports sont assez rigides pour l'impression tout en utilisant moins de matériaux et en les rendant plus faciles à retirer de la pièce.

- Des piliers plus petits pour économiser le matériau.

- Des algorithmes améliorés pour traiter spécifiquement les petits éléments, minima locaux, etc.

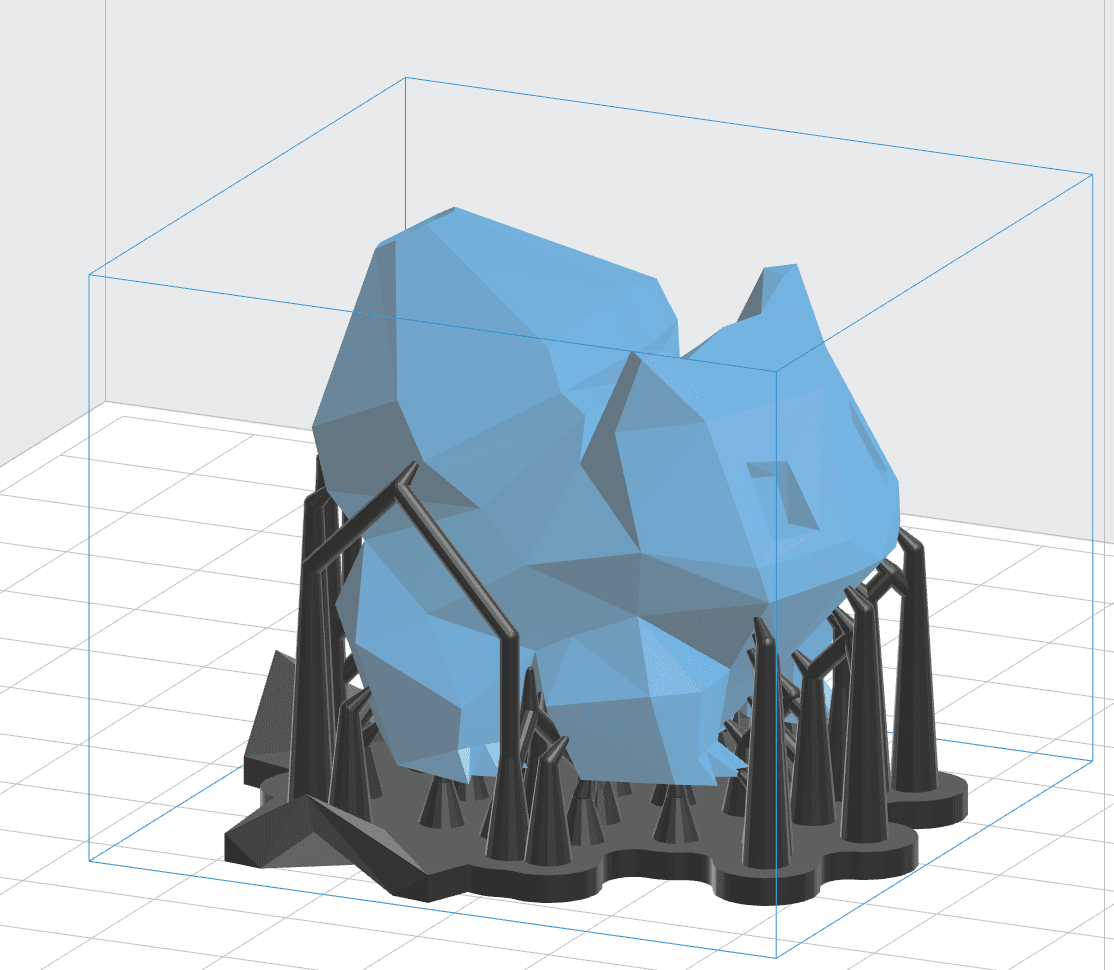

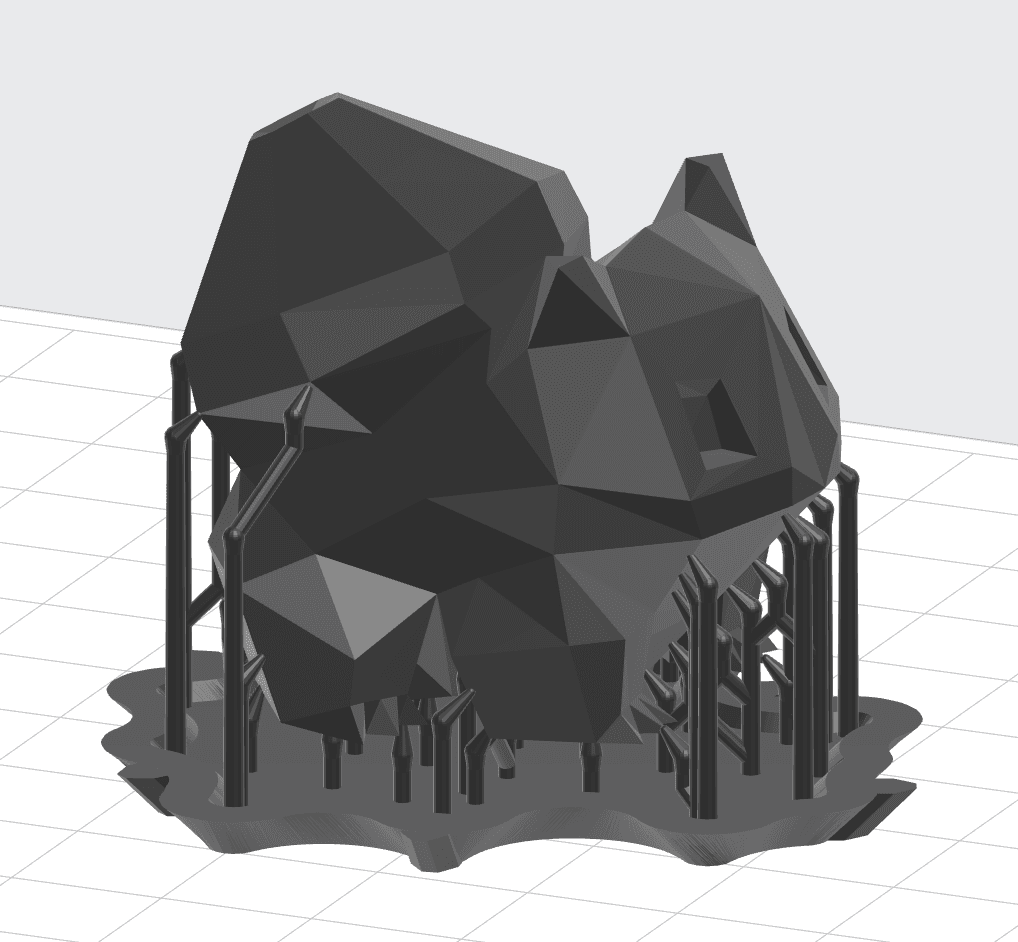

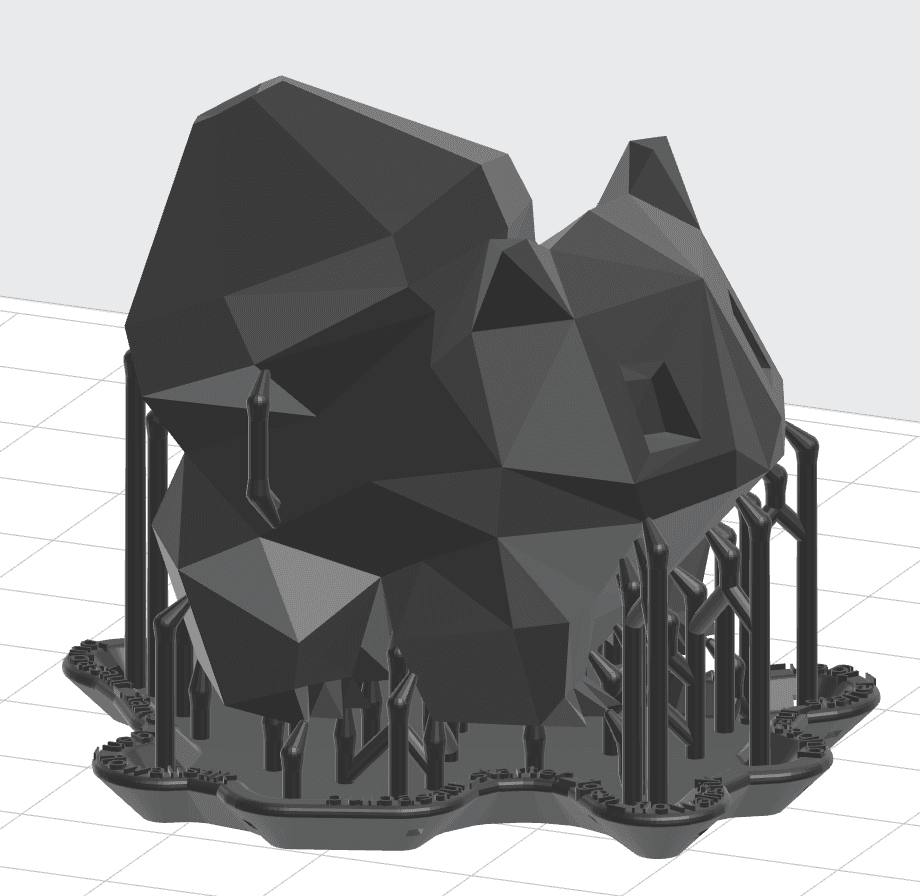

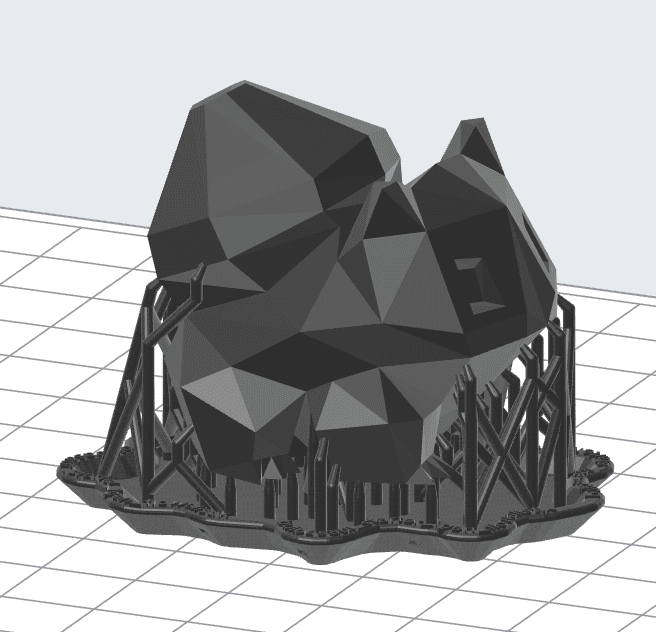

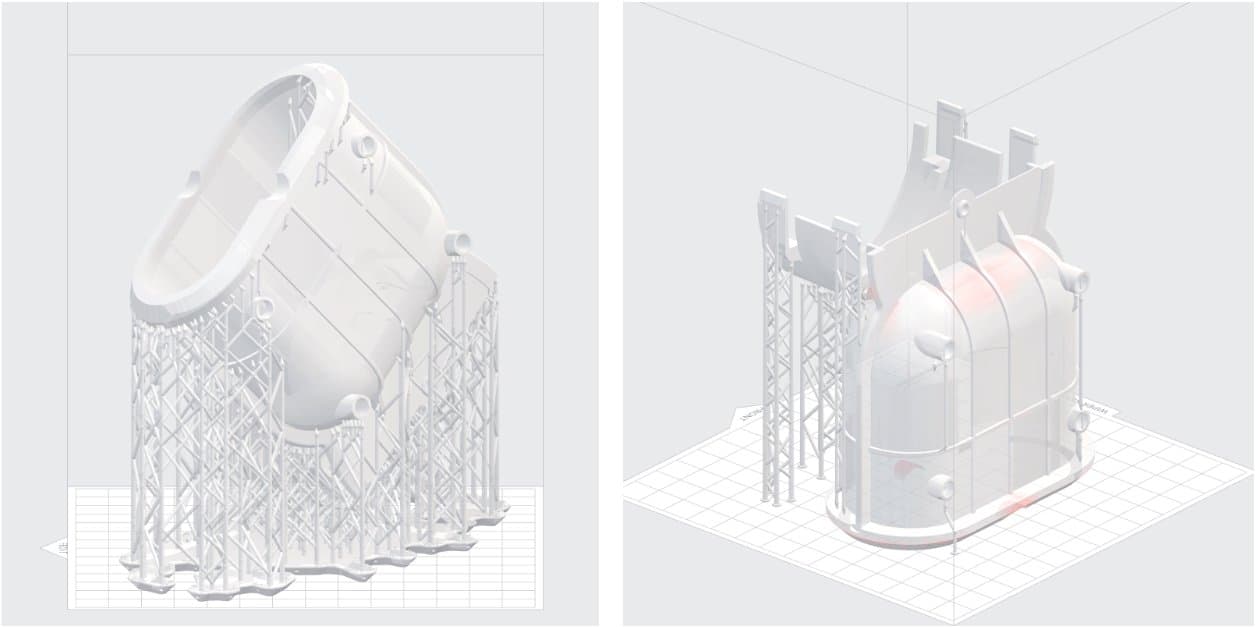

PreForm 2.0.0 : La première version de PreForm disponible pour la Form 2.

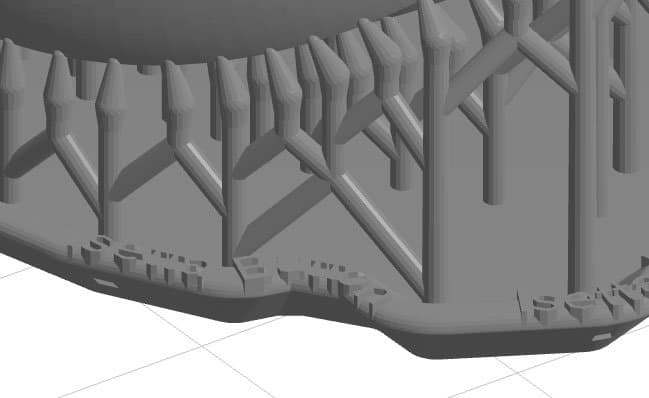

PreForm 2.10.0 : De plus petits piliers, une base chanfreinée pour un retrait plus facile de la plateforme de fabrication.

PreForm 2.15.0 : Étiquettes base, base filetée pour une manipulation plus aisée.

PreForm 3.0.0 : Renforts transversaux supplémentaires, piliers renforcées pour plus de rigidité.

Modèle « Low Poly Bulbasaur » fourni gracieusement par l'utilisateur de Thingiverse, FLOWALISTIK.

Nouvelles options pour les bases de support

La portion base de la structure de support générée par PreForm forme une base qui améliore l'adhérence de la pièce à la plateforme de fabrication. Pour certaines pièces et géométries, il est possible de gagner du temps d'impression en modifiant la forme de la base ou en la retirant complètement.

PreForm 2.14.0 comprend de nombreuses améliorations de la base, qui ont été permises par des tests complets visant à améliorer l'adhérence. Cette version a également ajouté l'option d'imprimer le nom du modèle sur le rebord de la base, ce qui est utile pour identifier les pièces quand des impressions de nombreux modèles sont réalisées.

Les bases dans PreForm 2.14.0 adhèrent mieux à la plateforme de fabrication et comprennent une étiquette en option indiquant le nom du modèle

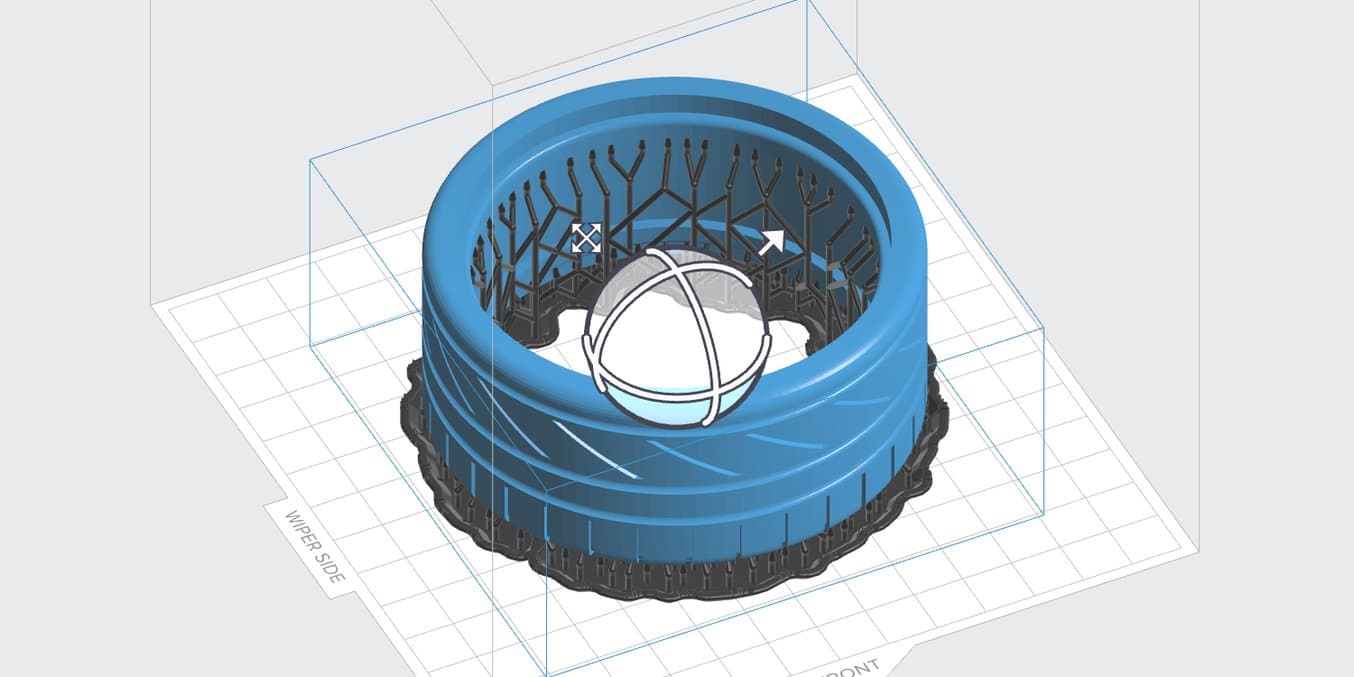

PreForm 2.18.0 a ajouté la possibilité d'imprimer des géométries plates critiques directement sur la plateforme de fabrication et d'utiliser des supports pour gérer les surplombs sans avoir besoin d'ajouter une base

La fonctionnalité bases d'impression optimisées pour les pièces en forme d'anneau ajoutée à PreForm 2.18.0 permet de réduire la consommation du matériau et le temps d'impression.

Une interface simple pour une fonctionnalité puissante et évolutive

Nos produits sont très complexes, des équipements, des logiciels et une vaste gamme de matériaux doivent fonctionner en parfaite harmonie. Ce procédé doit être facile et intuitif pour l'utilisateur final grâce à une interface simple et conviviale

Rendre un procédé d'impression complexe facile et intuitif commence avec une interface simple et conviviale.

Certaines des personnes qui utilisent nos imprimantes n'ont jamais travaillé avec un logiciel de CAO auparavant. D'autres figurent parmi les meilleurs ingénieurs de la planète et ont besoin d'avoir accès à des réglages précis. Le compromis entre ces deux cas d'utilisation est l'un des premiers défis que nous avons dû relever : nous voulons créer une interface à la portée de tous pour pouvoir lancer une impression dès le premier jour, sans pour autant limiter l'accès aux contrôles précis dont les utilisateurs avancés ont besoin.

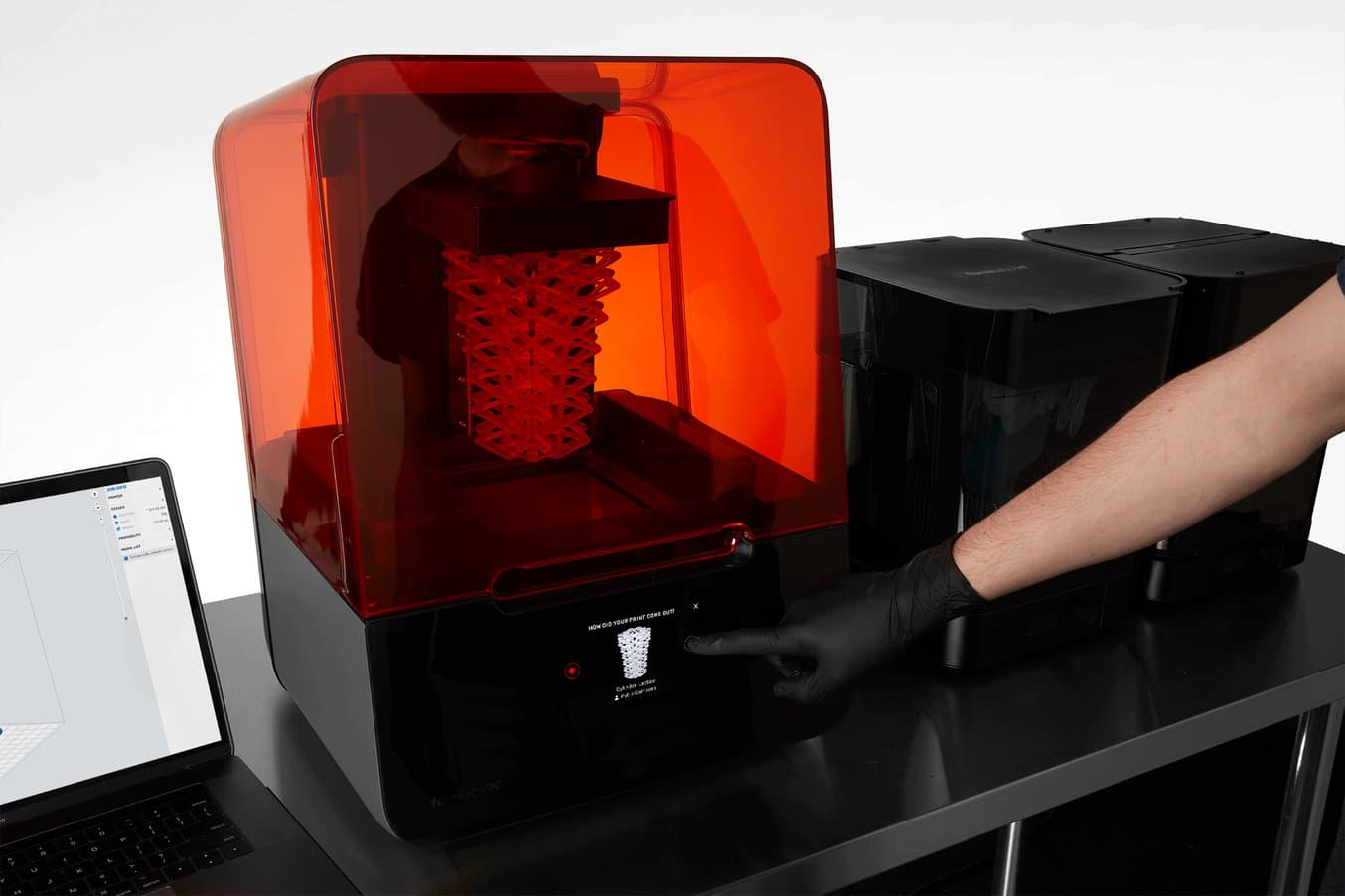

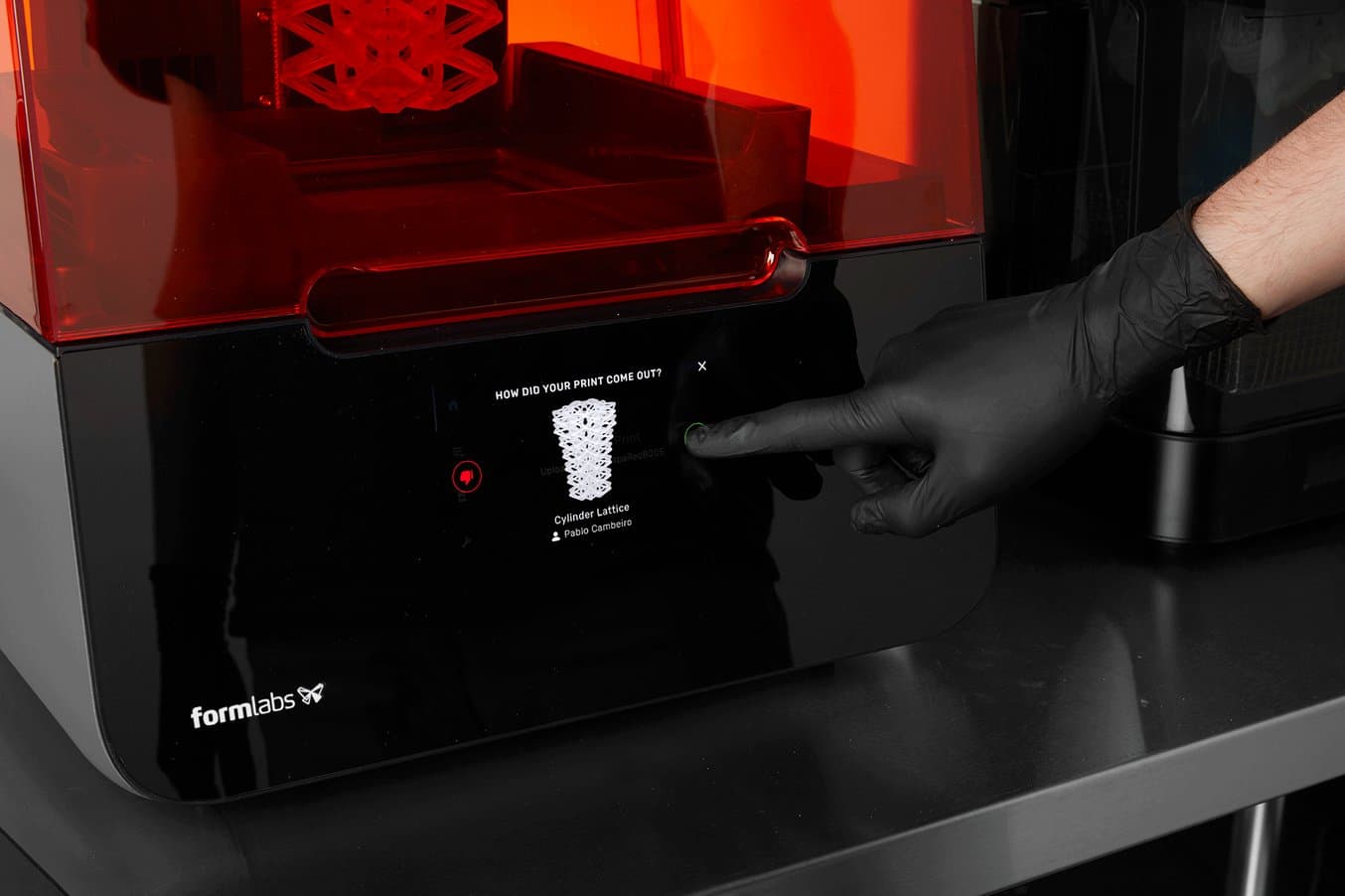

La Form 1 a commencé avec un seul bouton pour l'impression. Au fur et à mesure que notre écosystème s'est développé, nous avons ajouté de plus en plus de fonctionnalités (comme les groupes et les notifications) pour permettre de nouvelles procédures de travail, et nous avons introduit un écran tactile pour la Form 2

Trois versions majeures de d'interface utilisateur tactile Formlabs au cours des derniers trois ans et demi Le menu de navigation a été déplacé à gauche pour tirer profit de l'écran horizontal.

À mesure que les capacités augmentent, nous continuons de mettre à jour notre interface pour prendre en charge les derniers processus de travail innovants, tout en veillant à ce que nos imprimantes 3D soient accessibles aux ingénieurs, aux concepteurs, aux fabricants et aux créateurs de tous niveaux de compétence.

Changer la manière de travailler

Les mises à jour logicielles peuvent jouer un rôle dans la modification de la manière dont nous travaillons et ouvrir de nouveaux modes de collaboration pour les entreprises de toutes formes et de toutes tailles. Au fil du temps, nous avons ajouté à notre logiciel de nombreuses fonctionnalités permettant la collaboration entre équipes, sites et imprimantes.

- Nous avons ajouté une page de connexion optionnelle dans PreForm pour que chaque tâche d'impression puisse être associée à un utilisateur. Pour les imprimantes partagées, ceci signifie que des notifications seront seulement envoyées pour vos tâches d'impression, et non pour celles de tous les collègues qui utilisent la même imprimante.

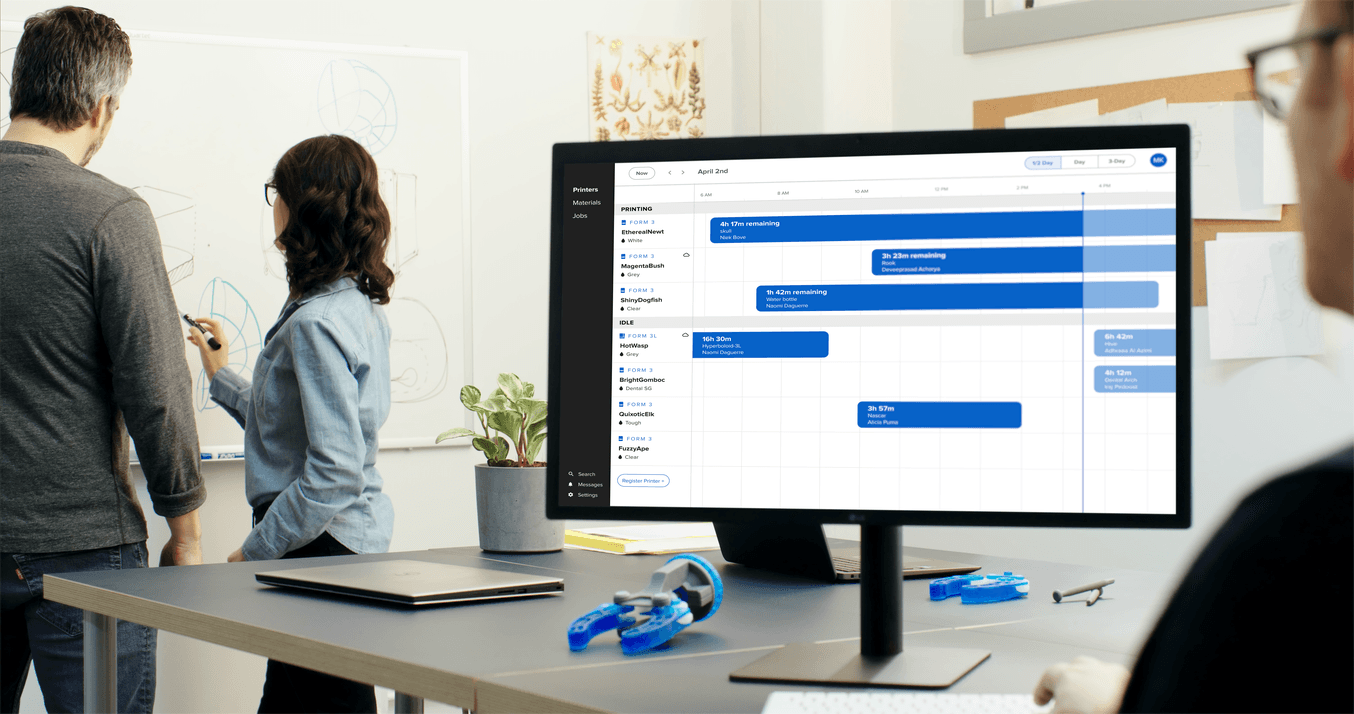

- Les fonctionnalités Groupes et Historique de Dashboard aident à la gestion de divers utilisateurs et imprimantes dans une même entreprise.

- L'impression à distance permet aux utilisateurs de lancer leurs impressions depuis le cloud, où qu'ils soient.

La fonction Historique dans le logiciel en ligne Dashboard aide à la gestion de plusieurs utilisateurs et imprimantes.

Équipements de nouvelle génération, nouvelles possibilités

Depuis sa création, la Form 2 est parvenue à améliorer sa qualité et sa vitesse d’impression, à développer la gamme de matériaux et d'applications, ainsi qu'un processus de travail entièrement nouveau, et tout cela grâce à des mises à jour logicielles. Nous continuerons de mettre le logiciel de la Form 2 à jour autant que possible.

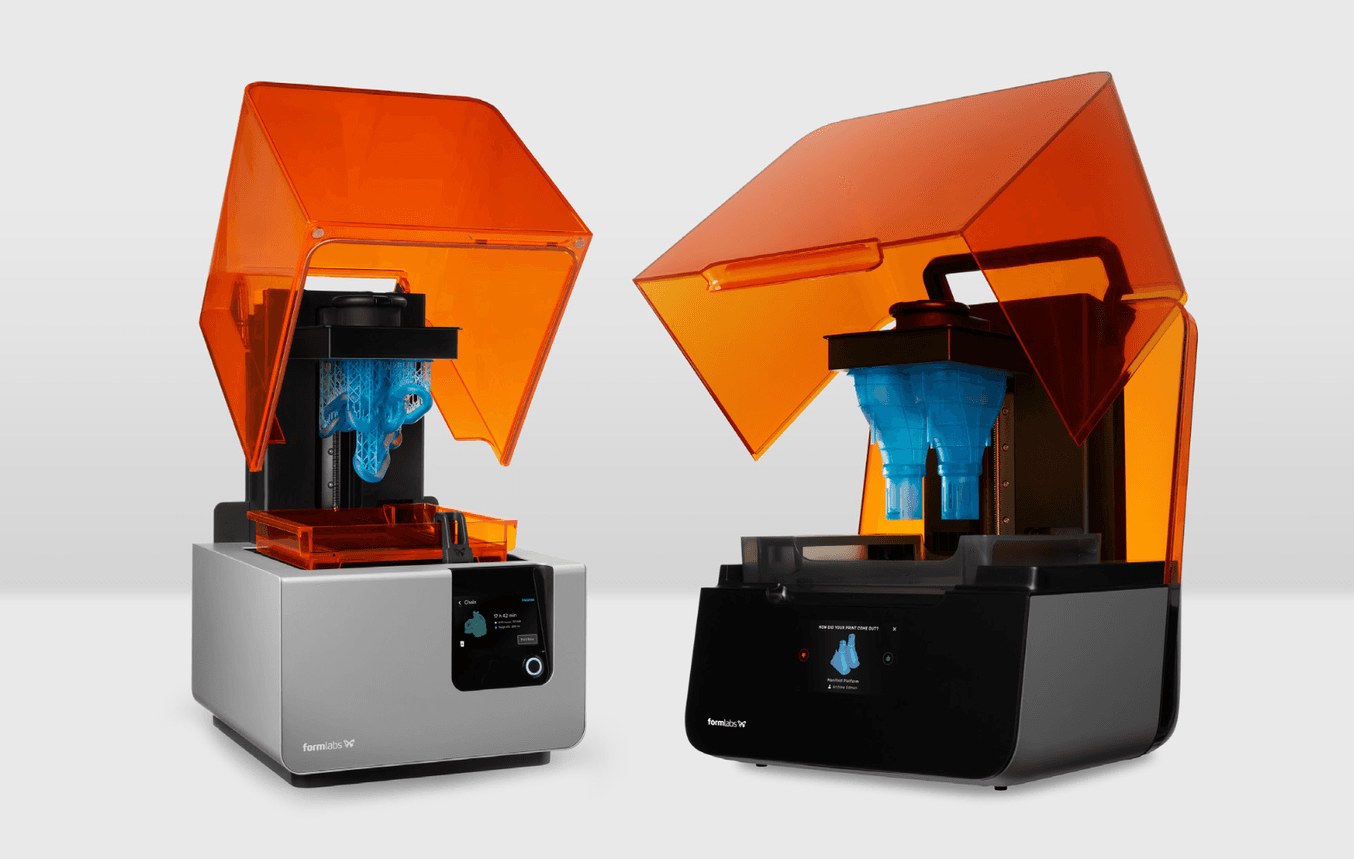

La Form 3, notre imprimante de dernière génération lancée en avril 2019 ouvre des possibilités qui étaient impossibles avec la Form 2.

Avec le lancement de la nouvelle Form 3, nous avons mis à jour notre matériel pour élargir le champ des possibles. La force de décollement considérablement plus faible de la Low Force Stereolithography (LFS) ouvre de nouvelles possibilités en termes de qualité d'impression, de développement de matériaux et de retrait des supports. Davantage de capteurs dans l’imprimante permettent plus de contrôle et des alertes plus intelligentes, même à distance.