Formlabs lance Flame Retardant Resin pour l'impression 3D de pièces haute performance

Formlabs est fier de présenter Flame Retardant Resin, notre premier matériau auto-extinguible et certifié UL 94 V-0 pour l'impression 3D stéréolithographique (SLA). Conçue spécifiquement pour les secteurs du transport, de l'aviation, de la production industrielle, de l'électronique, de la médecine et de l'aérospatiale, Flame Retardant Resin permet de nouvelles applications pour les clients travaillant avec des flux de travail étroitement réglementés :

-

Pièces produites en petite série pour l'aérospatiale, l'aviation, l'automobile et le secteur de la santé

-

Outillage et aides à la fabrication pour des environnements à haute température ou se trouvant à proximité de sources d'inflammation

-

Boîtiers électroniques, boîtiers de connecteurs et couvercles

-

Applications électriques haute puissance (par exemple, bobines de transformateurs et relais)

-

Applications de maintenance, de réparation et de révision (MRO)

Les utilisateurs peuvent désormais tirer parti de la rapidité et de la liberté de conception de l'impression 3D tout en restant conformes à la réglementation. Avec Flame Retardant Resin, la puissante technologie SLA de Formlabs offre une solution complète pour la conception et la fabrication de pièces ignifugées conformes à la norme UL 94.

Comment Flame Retardant Resin ouvre de nouvelles possibilités pour Avance Design

Découvrez comment vous pouvez utiliser Flame Retardant Resin pour imprimer facilement en 3D des pièces ignifugées, rigides et capables de résister à la chaleur ou au fluage qui peuvent être utilisées à long terme dans des environnements intérieurs et industriels avec des températures élevées ou des sources d'inflammation.

Pourquoi imprimer en 3D avec Flame Retardant Resin ?

Combinez les avantages des flux de travail traditionnels et de l'impression 3D

Les fabricants des secteurs de l'aviation, de l'électronique, des appareils médicaux et des transports savent à quel point les pièces ignifugées sont importantes. Ces environnements, où l'on trouve couramment des étincelles, de l'éther ou d'autres sources de combustible, nécessitent une surveillance stricte pour garantir la sécurité du lieu de travail et des produits. La norme de référence dans ces secteurs est l'UL 94 : une certification d'inflammabilité des plastiques qui détermine la tendance qu'a un matériau à s'éteindre ou à propager le feu une fois enflammé. Flame Retardant Resin de Formlabs est certifiée UL 94 V-0 Blue Card et satisfait aux normes ainsi qu'aux tests de fumée et de toxicité FAR 25.853(a). Elle peut résister à des environnements dangereux avec des flammes nues, des sources d'inflammation et des températures élevées.

Flame Retardant Resin s'éteint d'elle-même une fois que la source de la flamme est éloignée.

Traditionnellement, les plastiques qui peuvent répondre à ces normes sont soit usinés, soit moulés par injection, soit coulés. Ces processus nécessitent souvent un équipement industriel coûteux ou des heures de travail. De nombreuses entreprises sous-traitent à des ateliers d'usinage ou à des entreprises de moulage, mais doivent alors faire face à des délais d'exécution de plusieurs semaines ou à des frais d'expédition élevés. Les processus internes plus abordables, tels que le moulage, exigent des utilisateurs qu'ils passent par plusieurs étapes pour mouler du silicone et du polyuréthane en se basant sur des modèles usinés ou imprimés en 3D. Auparavant, les flux de travail externalisés ou internes nécessitaient une main-d'œuvre importante et étaient soit trop coûteux, soit inefficaces. Cela les rendait inefficaces pour les applications nécessitant la classification UL 94.

L'évolution de certains matériaux d'impression 3D a permis de mettre au point des matériaux ignifugés ou capables de résister aux températures élevées qui présentaient toutefois quelques inconvénients. De nombreux fabricants d'imprimantes 3D à dépôt de fil fondu (FDM) proposent des filaments ignifuges, mais ces pièces ne conviennent pas aux essais fonctionnels, aux pièces d'utilisation finale destinées aux clients ou aux applications de maintenance et de réparation. D'autres technologies comme le SLA ont déjà proposé des matériaux d'impression 3D résistants aux températures élevées, isotropes, solides et dotés d'une finition de surface supérieure, mais ils n'ont pas obtenu la certification UL 94.

Les pièces en Flame Retardant Resin (en gris clair) peuvent servir de composants dans des assemblages fonctionnels et supporter des opérations de post-fabrication telles que le taraudage, l'ébarbage et le perçage.

Flame Retardant Resin associe tous ces avantages pour permettre des applications de haute performance et des flux de travail certifiés et sûrs, le tout combiné avec l'accessibilité et la puissance des imprimantes SLA de Formlabs. Après être post-polymérisées à 80 °C pendant 120 minutes, les pièces en Flame Retardant Resin présentent une température de fléchissement sous charge (TFC) de 111 °C à 0,45 MPa et un module de traction de 3,1 GPa.D'autres matériaux conçus pour des températures élevées sont fragiles, contrairement à Flame Retardant Resin qui est adaptée pour imprimer des composants d'assemblages fonctionnels et qui peut être percée pour accueillir des filets de vis. Les pièces sont rigides et résistantes au fluage, ce qui les rend fiables et uniformes dans les environnements intérieurs et industriels. Contrairement à de nombreuses pièces FDM, celles en Flame Retardant Resin présentent une finition de surface lisse et mate avec des lignes nettes et une grande précision dimensionnelle, ce qui les rend adaptées aux produits finis ou aux composants d'assemblages qui nécessitent des tolérances serrées.

| Ténacité à la rupture (KIC) | Ténacité à la rupture (Wf) | Résistance aux chocs | Module de traction | Résistance à la rupture par traction | Allongement à la rupture | Température de fléchissement sous charge (TFC) à 0,45 MPa | |

|---|---|---|---|---|---|---|---|

| Flame Retardant Resin | 2,17 | 848 | 22 J/m | 3,1 GPa, 2,9 GPa* | 41 MPa, 39 MPa* | 7,1 %, 9,4 %* | 111 °C, 94 °C* |

| High Temp Resin | 0,55 | 47 | 18 J/m | 2,8 GPa | 58 MPa | 3,3 % | 142 °C |

| Tough 2000 Resin | 3,61 | 3060 | 40 J/m | 2,2 GPa | 46 MPa | 48 % | 63 °C |

| Grey Pro Resin | 1,76 | 541 | 19 J/m | 2,6 GPa | 61 MPa | 13 % | 78 °C |

| Clear Resin | N/A | N/A | 25 J/m | 2,8 GPa | 65 MPa | 6,2 % | 73 °C |

*Il existe deux méthodes de post-polymérisation pour Flame Retardant Resin. Consultez la fiche technique pour savoir comment les différentes options de post-polymérisation affectent les propriétés mécaniques et choisir celle qui correspond le mieux à l’application souhaitée. Pour atteindre la température de fléchissement sous charge la plus élevée (111 °C à 0,45 MPa), post-polymérisez vos pièces dans la Form Cure pendant 120 min à 80 °C. Pour les applications ne nécessitant pas de résistance maximale à la chaleur mais une plus grande ténacité, post-polymérisez les pièces dans la Form Cure pendant 60 min à 70 °C.

De nouvelles applications et de nouveaux flux de travail

Les secteurs tels que l'aérospatiale et l'automobile intègrent généralement l'impression 3D dans leurs flux de travail de prototypage, mais doivent souvent avoir recours à des méthodes de fabrication traditionnelles pendant la phase de développement afin de se conformer aux exigences réglementaires en matière d'inflammabilité. Les matériaux d'impression 3D utilisés peuvent avoir la résistance et les températures de fléchissement sous charge nécessaires pour les phases de test fonctionnel, mais pas l'homologation UL. Désormais, grâce à Flame Retardant Resin, les grandes entreprises peuvent non seulement améliorer leurs délais de développement, mais aussi utiliser un matériau commun à toutes les équipes, de la conception jusqu'aux opérations de maintenance et de réparation, en passant par les étapes de fabrication.

Dans de nombreux secteurs, les pièces d'entretien et de réparation doivent être commandées auprès de l'équipementier pour garantir la conformité du produit. L'impression 3D SLA n'a donc jamais pu devenir une option viable, malgré son faible coût par pièce et son efficacité. Grâce à Flame Retardant Resin, l'impression 3D SLA offre enfin un bon moyen de fabriquer des pièces de rechange à la demande.

Les imprimantes SLA évolutives telles que la Form 3+ et la Form 3L permettent aux grandes équipes d'augmenter la capacité de leur parc d'imprimantes 3D sans devoir faire de gros investissements, en donnant à chaque membre de l'équipe l'accès à un matériau ignifugé, auto-extinguible, résistant et robuste qui peut être utilisé dans des environnements réels.

Les pièces en Flame Retardant Resin ouvrent de nouvelles perspectives pour l'impression 3D dans les secteurs du transport, de l'aviation, de la fabrication, de l'électronique et de l'aérospatiale.

Accélérez la commercialisation

Flame Retardant Resin peut optimiser le flux de travail pour la production de petites séries, qu'il s'agisse d'itérations de conception ou de pièces finales. Grâce à Flame Retardant Resin et à la Form 3+ ou à la Form 3L de Formlabs, les utilisateurs sont en mesure de réaliser rapidement des prototypes avec le même matériau que celui qu'ils utiliseront pour les essais fonctionnels et environnementaux, ainsi que pour les premières petites et moyennes séries de production. L'utilisation d'un seul matériau tout au long du processus aide à apporter moins de modifications à la conception et permet aux chefs de produit de se concentrer pleinement sur les performances et le retour d'information des utilisateurs. Des pièces solides et fonctionnelles conformes à toutes les réglementations aident les entreprises à mettre rapidement leurs produits entre les mains des consommateurs et à profiter des opportunités du marché.

Études de cas : l'impression 3D avec Flame Retardant Resin

NZ Technologies : des dispositifs médicaux d'utilisation finale

NZ Technologies (NZTech) est spécialisée dans la conception et la fabrication de produits d'interaction homme-machine (IHM) avancés, tels que des plateformes de visualisation sans contact pour des applications médicales et chirurgicales. Pour de nombreux environnements d'utilisation finale, ces produits doivent être entièrement certifiés UL du début à la fin. Les dispositifs médicaux en particulier doivent être fabriqués à partir de matériaux ignifugés et auto-extinguibles pour pouvoir être utilisés en salle d'opération. Pour optimiser le processus de conception, même les prototypes visuels sont fabriqués avec les mêmes matériaux.

L'équipe de NZTech a utilisé un filament FDM pour prototyper son produit TIPSO® AirPad, une interface sans contact pour les chirurgiens. Seul problème : les pièces manquaient de résolution et de précision. Jordan Karyanto, l'ingénieur en chef de NZTech, a donc eu besoin de la résolution et de la puissance de sa Form 3+ ainsi que de l'homologation UL 94 pour répondre aux réglementations IEC60601-1 (internationale) et EN60601-1 (européenne) afin que son produit soit déclaré conforme. Grâce à Flame Retardant Resin, il a pu combiner ces avantages dans un flux de travail puissant.

NZ Technologies a imprimé ce boîtier en Flame Retardant Resin pour son produit TIPSO® AirPad, un dispositif de visualisation utilisé par les chirurgiens dans les salles d'opération, qui nécessite un classement UL.

M. Karyanto et son équipe ont utilisé la Form 3+ pour obtenir des pièces précises qui nécessitent peu de post-traitement pour être prêtes à être testées et certifiées dans d'autres secteurs. « Si nous fabriquons une pièce pour la tester, il faut qu'elle ressemble au produit final et qu'elle fonctionne comme lui. Nous voulons être en mesure d'intégrer facilement un composant électronique dans un boîtier, ce qui nécessite une bonne précision dimensionnelle. Dès que le boîtier est fabriqué avec Flame Retardant Resin, il peut être utilisé pendant la phase de test, car il est à la fois fonctionnel et conforme à la réglementation », explique M. Karyanto.

Nous effectuons beaucoup de tests de démonstration, et cette résine nous est donc très utile. Comme nous devons fabriquer un dispositif qui sera utilisé dans une salle d'opération, Flame Retardant Resin est parfaitement adaptée pour les prototypes fonctionnels et les situations d'essai avec du feu.

Jordan Karyanto, ingénieur en chef chez NZTech

Avance : des petites séries de pièces finales

Avance Design, une société de conseil en ingénierie et en développement de produits située à Indianapolis dans l'Indiana (États-Unis), utilise l'impression 3D depuis dix ans. Chaque nouveau matériau d'impression 3D mis sur le marché lui ouvre de nouvelles possibilités. Nous avons discuté avec Tony Parker, directeur d'Avance Design, de son flux de travail avec Flame Retardant Resin.

Outre le moulage, l'usinage et l'impression FDM, Avance utilise trois imprimantes SLA Form 3+ et deux Form 3L pour développer des produits destinés aux secteurs de la médecine, de la robotique, de l'architecture et de l'électronique. La fabrication de pièces pour l'un de ses clients de l'industrie électronique exigeait auparavant qu'Avance utilise un procédé de moulage en polyuréthane. M. Parker imprimait en 3D ou usinait un modèle de moule, fabriquait un moule en silicone autour de celui-ci, trouvait un polyuréthane classé UL disponible dans le commerce et le coulait dans le moule en silicone, puis extrayait la pièce en polyuréthane coulée et la post-traitait. « Cela prenait plusieurs jours pour chaque pièce, et si nous devions en commander 20, cela prenait environ trois semaines », explique M. Parker.

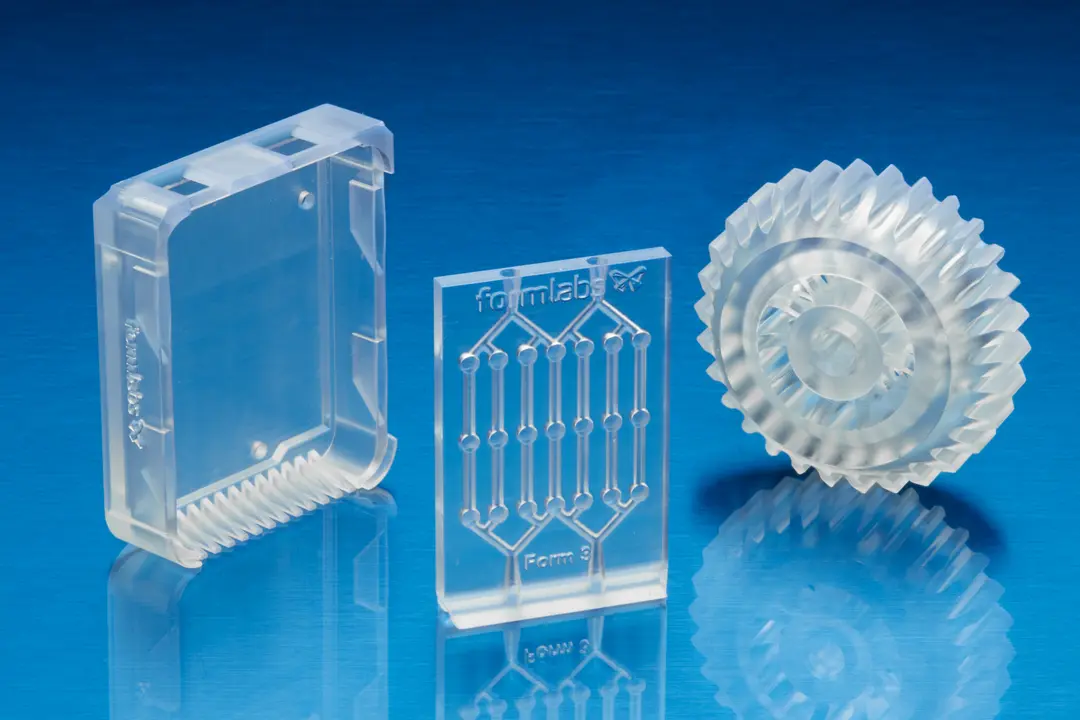

Avance utilise Flame Retardant Resin pour fabriquer des pièces telles que celles-ci, et les livre à des clients appartenant aux secteurs du transport, de l'aviation, de la fabrication, de l'électronique, de la médecine et de l'aérospatiale.

Désormais, grâce à Flame Retardant Resin de Formlabs, M. Parker peut supprimer de nombreuses étapes et passer de la conception CAO à la pièce finie beaucoup plus rapidement. « Le fait de pouvoir imprimer directement en 3D cette pièce en Flame Retardant Resin permet de réduire les délais à une semaine à peine pour l'ensemble des 20 pièces », explique M. Parker.

En plus de réduire le temps et la main-d'œuvre nécessaires à la fabrication de pièces certifiées UL, le flux de travail SLA de Formlabs avec Flame Retardant Resin offre une grande liberté de conception, une excellente finition de surface et des pièce solides et durables qui peuvent accueillir des pas de vis.

Pouvoir imprimer en 3D une pièce qui simule un thermoplastique et qui présente une bonne finition, des détails fins et un comportement mécanique similaire à celui des pièces moulées est un énorme gain de temps et un grand avantage. Avec Flame Retardant Resin, nous pouvons passer de la conception CAO à la pièce finie en nous épargnant le travail supplémentaire que nous devions effectuer avec d'autres méthodes.

Tony Park, Directeur général d'Avance

Se lancer dans l'impression 3D de pièces en Flame Retardant Resin

Pour les secteurs très réglementés où la sécurité est une préoccupation majeure, l'impression 3D a déjà amélioré le cycle de conception itératif et permis d'innover grâce à une plus grande liberté de conception et à des outils de production accessibles. Aujourd'hui, avec des matériaux tels que Flame Retardant Resin, Formlabs se concentre spécifiquement sur les obstacles qui ont créé des barrières à l'entrée pour les petites entreprises ou ralenti les progrès des grandes sociétés.

Flame Retardant Resin élimine certains des problèmes auxquels les concepteurs de produits sont confrontés lorsqu'ils souhaitent passer de modèles visuels à des essais fonctionnels ou produire de petites séries de pièces finales. Flame Retardant Resin présente les certifications nécessaires pour les environnements de la production industrielle, de l'aérospatiale, de l'automobile et de l'électronique. Elle permet ainsi d'optimiser les flux de travail et aide à raccourcir la boucle itérative.

Pour en savoir plus sur les propriétés des matériaux ou pour tester la pièce vous-même, contactez notre équipe commerciale ou commandez un échantillon imprimé en 3D.