L'ingegneria inversa è un metodo molto diffuso che prevede la digitalizzazione del design di un prodotto per riprodurre parti su richiesta, creare e mantenere un inventario digitale ed evitare problemi causati da attrezzature o design obsoleti. Si tratta di una tecnica comune nei settori automobilistico, aerospaziale, dell'ingegneria biomedica, della progettazione per la fabbricazione e del design industriale.

In questa guida approfondita spiegheremo il processo di ingegneria inversa, ne illustreremo i migliori strumenti e presenteremo casi di studio reali in vari settori.

Che cos'è l'ingegneria inversa?

Il processo di ingegneria inversa consiste nello smontare e analizzare un prodotto per scoprire come è stato fabbricato, con lo scopo di produrre un prodotto simile o di migliorarne uno esistente.

Questa è la definizione più comune di ingegneria inversa, ma ci sono molte altre ragioni per adottare questo approccio. Spesso l'innovazione non è altro che il frutto di una piccola modifica o aggiunta a un prodotto finito. Nella chimica lo si fa per creare nuovi composti molecolari o vaccini, nell'elettronica per replicare circuiti stampati e nello sviluppo di software per ricreare firmware, architetture back-end e interfacce utenti.

Grazie a tecnologie come gli scanner 3D e a strumenti per la fabbricazione digitale come le stampanti 3D, chi si occupa di ingegneria inversa ha a disposizione un'ampia gamma di opzioni.

Dalla scansione alla stampa 3D: ingegneria inversa rapida per restauro di macchinari, dime di assemblaggio e prodotti per il mercato post-vendita

In questo webinar potrai scoprire un quadro dettagliato sulle modalità di impiego della scansione 3D, unita all'ingegneria inversa CAD e alla stampa 3D, per migliorare la progettazione e la produzione di parti.

Ingegneria inversa meccanica

Le ragioni per eseguire l'ingegneria inversa di parti meccaniche sono molteplici.

Componenti aggiuntivi: nello sviluppo di prodotto, i componenti esistenti vengono spesso rimodellati per creare parti complementari o per mercato post-vendita, personalizzazioni, riparazioni o da inserire in un nuovo assemblaggio.

Miglioramenti di un prodotto: i componenti esistenti possono essere smontati, scansionati ed esaminati per migliorarne i processi di produzione e assemblaggio. La riduzione dei costi può avvenire nei seguenti modi:

-

Riducendo quotatura e tolleranze geometriche e altri vincoli.

-

Riducendo il peso ottimizzando la geometria strutturale di elementi come rinforzi, spessori delle pareti, raggi e altre transizioni.

-

Riprogettando le modifiche al processo di produzione per favorire assemblaggio, smontaggio, stampaggio, integrazione di funzioni o procedure relative alla fine del ciclo di vita del prodotto.

-

Perfezionando le caratteristiche funzionali più importanti, l'ergonomia e l'usabilità.

-

Migliorando le prestazioni del prodotto, come resistenza complessiva, particolari a scatto, cerniere integrate, punti di montaggio dei componenti elettronici, durata e protezione contro l'ingresso di acqua e polvere.

Impulso all'innovazione: smontare i dispositivi esistenti per comprenderne il funzionamento interno e l'intento progettuale nei minimi dettagli può essere uno stimolo verso innovazioni epocali.

Studiare come sono stati superati i limiti ingegneristici del passato consente di progredire senza ripartire da zero. Una disciplina che rappresenta alla perfezione questa idea è la biomimesi: sistemi biologici come le zampe di cavallette, gechi e stomatopodi, l'idrodinamica delle balene, il comportamento delle colonie di formiche, le ragnatele e la formazione delle conchiglie delle ammoniti sono stati fonte di ispirazione per nuove invenzioni.

Inoltre, smontare dispositivi della concorrenza permette alle aziende di analizzarne i componenti interni e il modo in cui sono stati assemblati. Queste informazioni possono servire per valutare se stanno davvero offrendo un buon rapporto qualità-prezzo e possono migliorare il livello di integrazione della catena di fornitura e la strategia aziendale.

Ripristino: nel caso in cui un produttore originale cessi l'attività senza aver pubblicato alcun disegno o modello CAD, l'ingegneria inversa è la soluzione ideale per mantenere in circolazione articoli che andrebbero altrimenti perduti. Ad esempio, le auto d'epoca per le quali non esistono più fornitori di parti di ricambio possono essere riparate grazie a interventi di ingegneria inversa su sottosistemi essenziali come motori, cambi e trasmissioni.

L'ingegneria inversa è anche un ottimo modo per riportare sul mercato linee di prodotti sospesi con tutela brevettuale scaduta e adattarle alle esigenze del pubblico attuale.

L'ingegneria inversa ha anche finalità storiche, in quanto consente di creare un archivio digitale di articoli che stanno scomparendo o già sono scomparsi dalla circolazione. Le aziende che possiedono solo esemplari fisici dei prodotti fabbricati prima dell'avvento dei computer e dei CAD possono realizzarne copie digitali così da preservare il proprio patrimonio intellettuale.

Imitazioni: l'applicazione meno etica ma purtroppo molto diffusa dell'ingegneria inversa è la creazione di riproduzioni, spesso semplificate, maldestramente ribrandizzate o sproporzionate, di prodotti molto venduti.

Sebbene in molti casi rappresenti una violazione di brevetto e richieda un'azione legale, questa pratica può anche essere vista come un complimento agli sviluppatori originali, nonché come un metodo accettabile per diffondere un design nei mercati che non sono serviti dall'ambito di distribuzione e dalla proprietà intellettuale dell'inventore originale.

Ecco alcuni esempi di applicazioni dell'ingegneria inversa.

| Settore | Applicazioni | |||

|---|---|---|---|---|

| Settore automobilistico | Paraurti, tettucci, modelli aerodinamici, kitcar, collettori di scarico, parti di ricambio, digitalizzazione di modelli in argilla | |||

| Ingegneria biomedica | Modelli anatomici, impianti, strumenti chirurgici, protesi/ortesi, prodotti ortopedici | |||

| Beni di consumo | Componenti aggiuntivi, prototipi, imballaggi | |||

| Ingegneria meccanica | Parti di ricambio, miglioramento delle parti, analisi del valore, conversione di apparecchi, analisi dei guasti | |||

| Arredamento | Ornamenti, gambe, stampaggi, rifiniture, parti di ricambio | |||

| Gioielleria | Riproduzioni, stampi, articoli su misura, conservazione |

L'ingegneria inversa è legale?

Dipende dallo scopo e dalle leggi vigenti in uno specifico paese. Negli Stati Uniti, l'ingegneria inversa è generalmente legale ai sensi del Defend Trade Secrets Act (DTSA) se si vuole ottenere un vantaggio commerciale o militare rispetto alla concorrenza, a condizione che ciò avvenga senza violare gli accordi contrattuali e dopo aver ottenuto il prodotto originale in conformità con la legge.

È considerata un mezzo lecito diverso dal furto o dallo spionaggio per scoprire segreti commerciali, purché non interferisca con la protezione dei brevetti, la concessione di licenze agli utenti finali o altri obblighi contrattuali.

Tuttavia, in alcuni casi, la riproduzione di prodotti da parte della concorrenza può avere gravi conseguenze per l'attività di un produttore di componenti; per questo motivo, spesso le aziende adottano misure attive per evitare che i loro prodotti finiscano nelle mani sbagliate.

Ingegneria inversa di software

L'ingegneria inversa di software ha lo stesso scopo di quella meccanica, ma la differenza principale è che le applicazioni commerciali sono generalmente "closed source". In altri termini, il codice sorgente è reso volutamente inaccessibile a terzi.

Esistono strumenti specifici, chiamati disassemblatori, che consentono di conoscere il funzionamento interno e la struttura algoritmica dell'applicazione interessata. Queste soluzioni per l'ingegneria inversa di software scompongono il codice originale nel proprio linguaggio assembly, senza plagiarlo.

Grazie a questa conversione interna, il codice macchina generato è unico, il che rende il processo del tutto legale. È il concetto alla base dei microprocessori compatibili con Intel prodotti da aziende come AMD. Ciò consente anche di personalizzare legalmente nuovi ambienti software da integrare in sistemi IT esistenti.

Un caso celebre è quello del Project Zero di Google, che ha identificato una vulnerabilità critica nei microprocessori proprio grazie all'ingegneria inversa. Il team ha scoperto che è possibile creare letture di blocchi di memoria precostituiti, al cui interno potrebbero essere archiviate informazioni sensibili come le password. Questo ha portato a una nuova idea: eseguire l'archiviazione della memoria in un sistema su circuito integrato separato, al riparo da eventuali intercettazioni.

Una distinzione fondamentale tra l'ingegneria inversa di software e quella meccanica è che il codice, a differenza degli elementi fisici, può essere crittografato. I criminali informatici spesso sfruttano questo aspetto per creare malware, programmi molto difficili da decodificare anche con strumenti come Ghidra della NSA.

Per migliorare la sicurezza informatica aziendale, un team interno di "hacker" spesso crea attacchi virtuali alla propria rete, mentre un altro team di difesa monitora e decodifica gli attacchi per trovare nuove soluzioni.

Panoramica sul processo di ingegneria inversa

Il processo di ingegneria inversa varia a seconda del tipo di oggetto. In questa guida, ci concentreremo sull'ingegneria inversa meccanica.

L'ingegneria inversa meccanica prevede quattro passaggi. A differenza dei normali processi di sviluppo di un nuovo prodotto, si svolge al contrario: si parte dal prodotto finito per poi dedurre i requisiti che hanno condotto al suo sviluppo.

La metodologia segue tipicamente questi passaggi:

-

Acquisizione dei dati: lo scanner 3D viene calibrato e la scena viene preparata per ottenere risultati ottimali in termini di sfondo e illuminazione. Il risultato è una nuvola di punti che può raggiungere una dimensione di diversi gigabyte. Spesso non è sufficiente la sola digitalizzazione del modello: i team di ingegneria inversa vorranno anche conoscere direttamente l'intento progettuale e gli elementi di assemblaggio smontando il prodotto e sottoponendolo a una serie di test.

-

Post-elaborazione: la nuvola di punti originale viene convertita in una mesh del modello concettuale. La maggior parte dei software offre funzioni automatiche, ma può comunque richiedere di colmare manualmente i vuoti ed eliminare le irregolarità. Lo scopo di questo passaggio è studiare e scomporre il sistema in questione e i suoi componenti.

-

Modellazione: la rappresentazione della mesh dell'oggetto viene convertita in un modello parametrico basato su solidi e superfici. Si lavora ritroso per recuperare l'intento progettuale di fondo dal livello di implementazione. In questa fase, è possibile alterare facilmente le dimensioni e aggiungere miglioramenti.

-

Revisione: questa fase prevede il confronto dimensionale tra la scansione e la riproduzione ottenuta. In seguito, si procede con la verifica, la prototipazione, il test e l'iterazione in vari contesti, per garantire che il prodotto sottoposto a ingegneria inversa soddisfi i nuovi requisiti.

L'ingegneria inversa è intrinsecamente diversa da quella convenzionale. Dato che abbiamo lavorato a partire da un'implementazione esistente, il prodotto rielaborato non è mai preciso al 100%, conforme alle specifiche o modellato "correttamente" in termini di procedure CAD.

L'ingegneria inversa è intrinsecamente imprecisa nelle dimensioni, ambigua nell'interpretazione e imperfetta nella costruzione delle superfici, per cui occorre accontentarsi dell'approssimazione il più somigliante possibile. In pochissimo tempo, possiamo creare un valore significativo con parti utili che avrebbero richiesto da 10 a 100 volte più risorse se sviluppate da zero. Si tratta di un workflow di sviluppo del prodotto diverso da quello convenzionale, in cui si ambisce alla perfezione.

Migliori strumenti e software di ingegneria inversa

Scanner 3D per l'ingegneria inversa

Esistono numerosi metodi per ottenere la copia digitale di un oggetto fisico. Gli scanner 3D sono i dispositivi di acquisizione più diffusi e sono disponibili in varie forme.

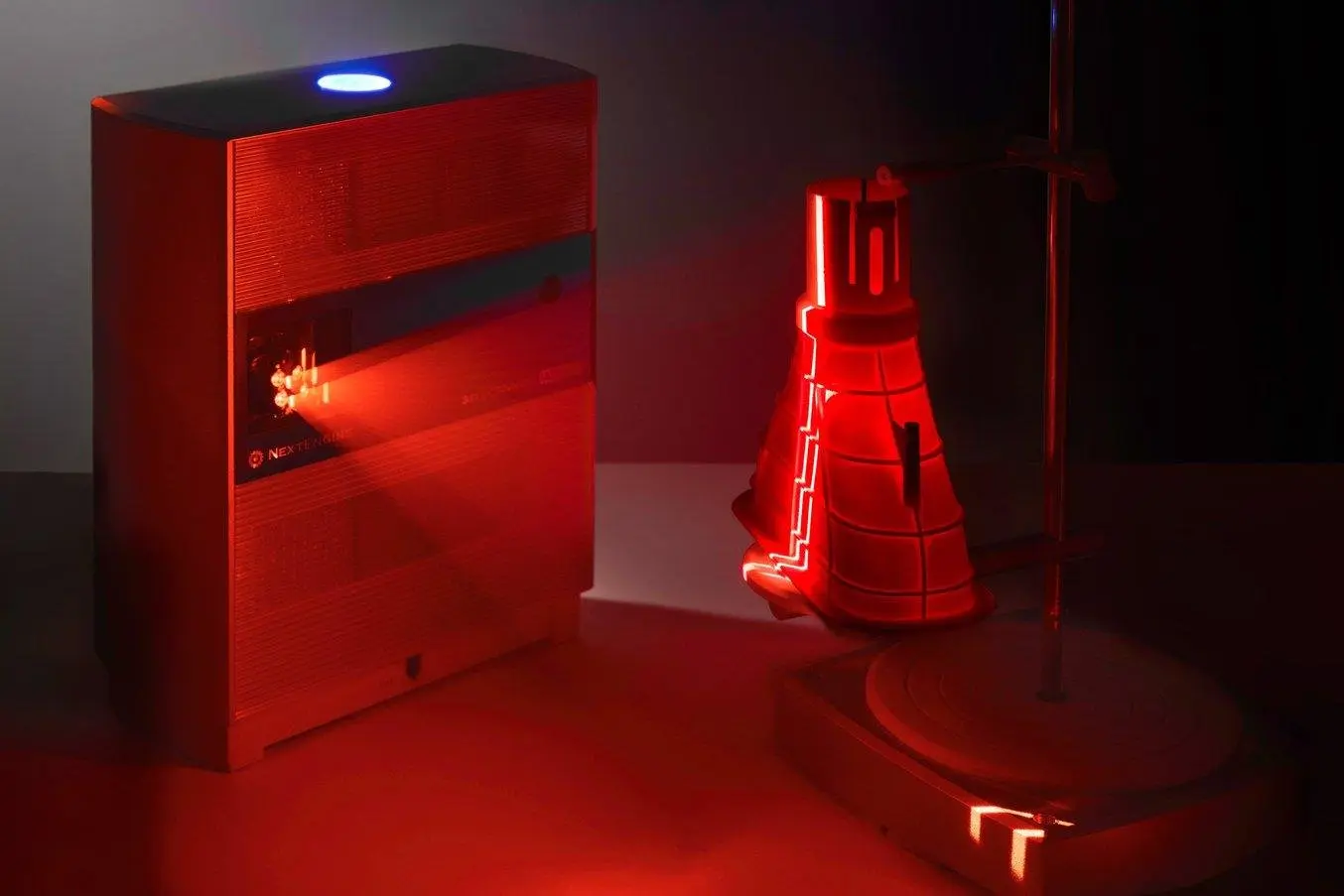

Gli scanner 3D sono i dispositivi di acquisizione più diffusi per l'ingegneria inversa.

Gli scanner a luce strutturata proiettano un pattern di luce sull'oggetto e utilizzano due telecamere per registrare come l'oggetto lo deforma. Le immagini risultanti vengono unite tra loro per ottenere una rappresentazione 3D.

Alcuni dei modelli base più noti, utilizzati comunemente nelle applicazioni mediche manuali non invasive, sono Einstar di Shining3D, CR-Scan Lizard di Creality e Structure Sensor Pro. Tuttavia, i livelli di precisione pubblicizzati sono da considerarsi approssimativi: la deviazione media per questo tipo di dispositivi è di circa l'1%.

Tra le soluzioni di scansione più avanzate figurano gli scanner portatili peel 3D, Calibry e Artec Eva. Questi ultimi sono dotati di una maggiore accuratezza, di un software di elaborazione integrato e di un feedback in tempo reale per guidare il processo di scansione, oltre a diverse modalità, tra cui la scansione basata su marcatori adesivi, ideale per oggetti piatti con dimensioni fino a diversi metri. Tuttavia, l'aumento della qualità si accompagna in genere a un aumento esponenziale del prezzo.

Gli scanner a triangolazione laser proiettano milioni di punti laser al secondo sull'oggetto da scansionare, a cui in genere devono essere applicati dei marcatori. Questi scanner 3D sono la scelta ideale per parti opache con dettagli come filigrane a intreccio, superfici convesse e strutture reticolari.

Con gli scanner 3D più famosi, come Matter and Form, HandySCAN 3D di Creaform, T-Scan Hawk di Zeiss e Freestyle di FARO, è possibile eseguire la scansione di interi veicoli. Per i progetti di scansione complessi, spesso si utilizza un metodo ibrido che prevede l'impiego di una macchina di misura a coordinate e un braccio di scansione fisso senza contatto.

Per gli appassionati alle prime armi disposti a compensare le imperfezioni delle scansioni con le proprie competenze in fatto di software CAD, esistono alternative a basso costo.

Le fotocamere a infrarossi con sensore di profondità e i sensori LiDAR (Light Detection And Ranging) producono mesh di modelli meno precise, ma in alcuni casi generano comunque scansioni soddisfacenti. Inoltre, sono presenti negli ultimi modelli di iPhone e iPad di Apple.

Nella fotogrammetria si scatta una sequenza di fotografie tradizionali dell'oggetto da varie angolazioni. In seguito, le immagini vengono unite per ottenere una ricostruzione 3D tramite un software ad alta capacità di elaborazione, come Meshroom, RealityCapture, Regard3D, Trnio, RecFusion o Zephyr.

Il fatto che alcune applicazioni siano gratuite è sicuramente un vantaggio, ma per ricavare modelli funzionanti dalla fotogrammetria sono necessarie più competenze e pazienza.

Scansione 3D e stampa 3D per l'ingegneria inversa e altre applicazioni

I processi di scansione e stampa 3D possono essere applicati a riproduzione e restauro, ingegneria inversa, metrologia e molto altro.Scarica il nostro whitepaper per scoprire tutte le possibilità di applicazione e imparare a usarle.

Come la scansione 3D supporta il processo moderno di sviluppo del prodotto

Guarda questo webinar in collaborazione con Peel 3D per scoprire come integrare gli scanner 3D nel tuo workflow di stampa 3D e potenziare il processo di sviluppo dei tuoi prodotti.

Software per l'ingegneria inversa

La facilità nel passare dalla scansione 3D al modello CAD spesso dipende da una gamma di software separati con diversi gradi di compatibilità. Tuttavia, per semplificare il processo, conviene scegliere un software che consenta di coprire tutte le fasi dell'ingegneria inversa, dalla scansione iniziale fino alla ricostruzione completa di alta qualità del design originale.

I migliori software per l'ingegneria inversa caricano la nuvola di punti in diversi formati, come PLY, ASC, PTX, PCG (Autodesk), E57, XYZ, FLS (Faro), PCD, LAS e OBJ. Questi programmi generano e riparano automaticamente l'oggetto della mesh e offrono una serie di strumenti intelligenti per ricostruire le superfici NURBS e adattarle alla mesh. In questo modo, si evita di dover misurare ogni singolo dettaglio con un calibro per ricostruirlo manualmente, come accadeva prima dell'avvento della stampa 3D.

Alcuni software di design consentono di preparare direttamente il risultato per la prototipazione mediante controllo numerico computerizzato, stampa 3D o fusione. La precisione è fondamentale in tutto il processo di ingegneria inversa: un decimo di millimetro può fare una grande differenza nel modo in cui si incastrano due parti fabbricate.

Per garantire l'accuratezza, uno strumento di ingegneria inversa deve essere in grado di eseguire le seguenti operazioni:

-

Verifica delle interferenze, per assicurarsi che le diverse parti funzionino come previsto in un assemblaggio e che i componenti esterni si adattino perfettamente.

-

Analisi dello spessore delle pareti, per ottimizzare lo stampaggio e la realizzazione di design leggeri.

-

Analisi dello sformo, per garantire angoli di sformo corretti, evitare sottosquadri e convalidare linee di separazione.

-

Analisi delle superfici, come il comando Zebra o il controllo della curvatura, per garantire l'idoneità a forme complesse di grandi dimensioni, come quelle richieste nei prodotti di consumo e nel settore automobilistico.

-

Verifica dimensionale, come massa, volume e riquadro di delimitazione.

Ecco alcuni dei migliori strumenti software per l'ingegneria inversa.

Mesh2Surface

Mesh2Surface è una soluzione completa che consente ai team di sviluppo del prodotto di trasformare direttamente una nuvola di punti in una mesh per l'ingegneria inversa con Rhinoceros o SolidWorks.

Il software di progettazione 3D può estrarre i piani e i punti di riferimento sulla mesh per adattarla a geometrie complesse. Mesh2Surface contiene strumenti intelligenti per creare schizzi in 3D, sezioni trasversali e contorni. Offre funzioni come l'analisi delle deviazioni, la creazione automatica di superfici con impostazioni personalizzate per la precisione e la possibilità di disegnare le superfici a forma libera più adatte.

Mesh2Surface è eccezionale nella creazione di parti sostitutive gravemente danneggiate, come questo fanale per moto.

Artec Studio

Artec Studio è uno dei migliori strumenti per l'ingegneria inversa meccanica. La sua caratteristica principale è la facilità d'uso, inoltre vanta una velocità straordinaria nel processo di conversione da scansione 3D a modello CAD. Grazie al feedback in tempo reale sul movimento del dispositivo e alla sovrapposizione di più scansioni per ottenere una migliore integrazione dei dati, il software consente di digitalizzare un'intera auto in circa 15 minuti.

Sebbene Artec Studio non offra un'esperienza CAD completa, permette comunque di creare modelli accurati utilizzando accoppiamenti di primitive, algoritmi di altissimo livello per monitorare finitura e geometria e lo strumento Auto Surface, che consente di convertire forme organiche in modelli solidi.

Artec Studio include anche la modalità Autopilot, che automatizza una parte sostanziosa del processo di modellazione.

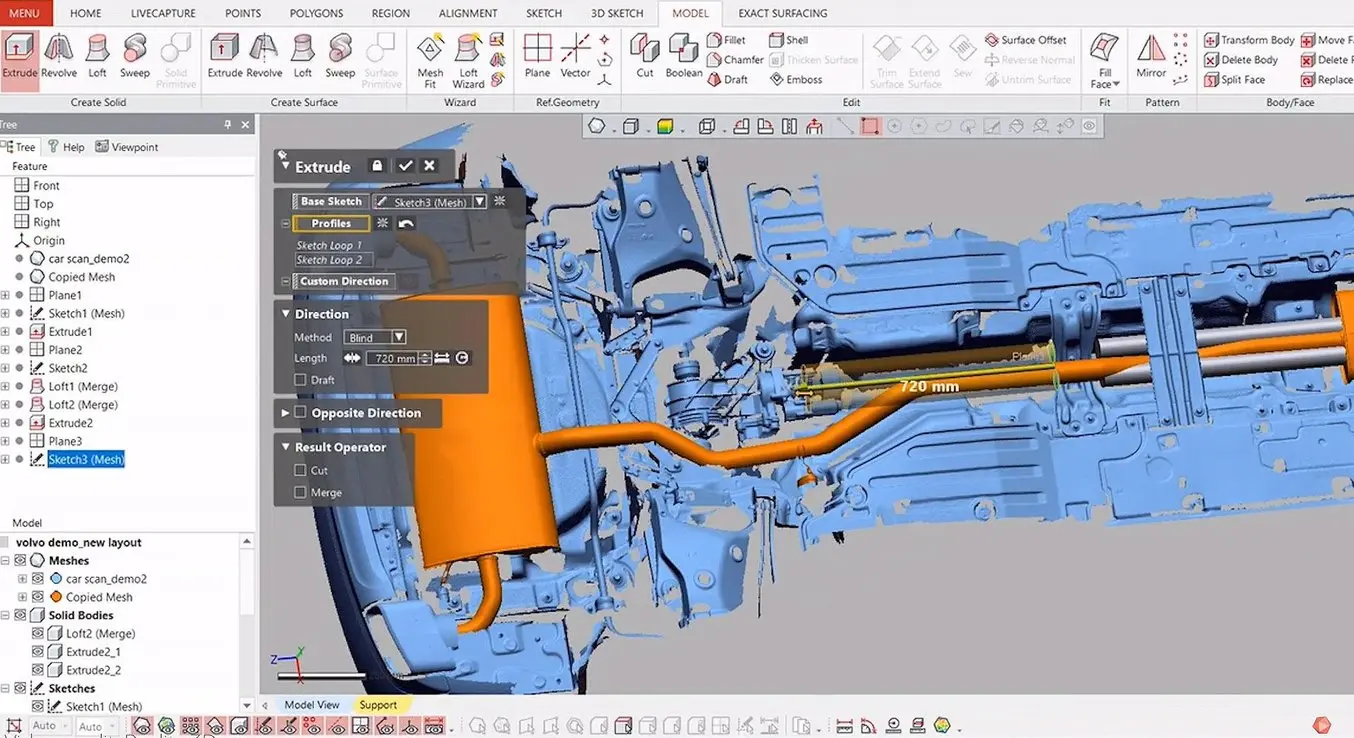

Artec Studio ha permesso la scansione 3D e la riproduzione di parti della sottoscocca di una Volvo XC90 in meno di un'ora per sviluppare un nuovo sistema di scarico.

Fusion 360

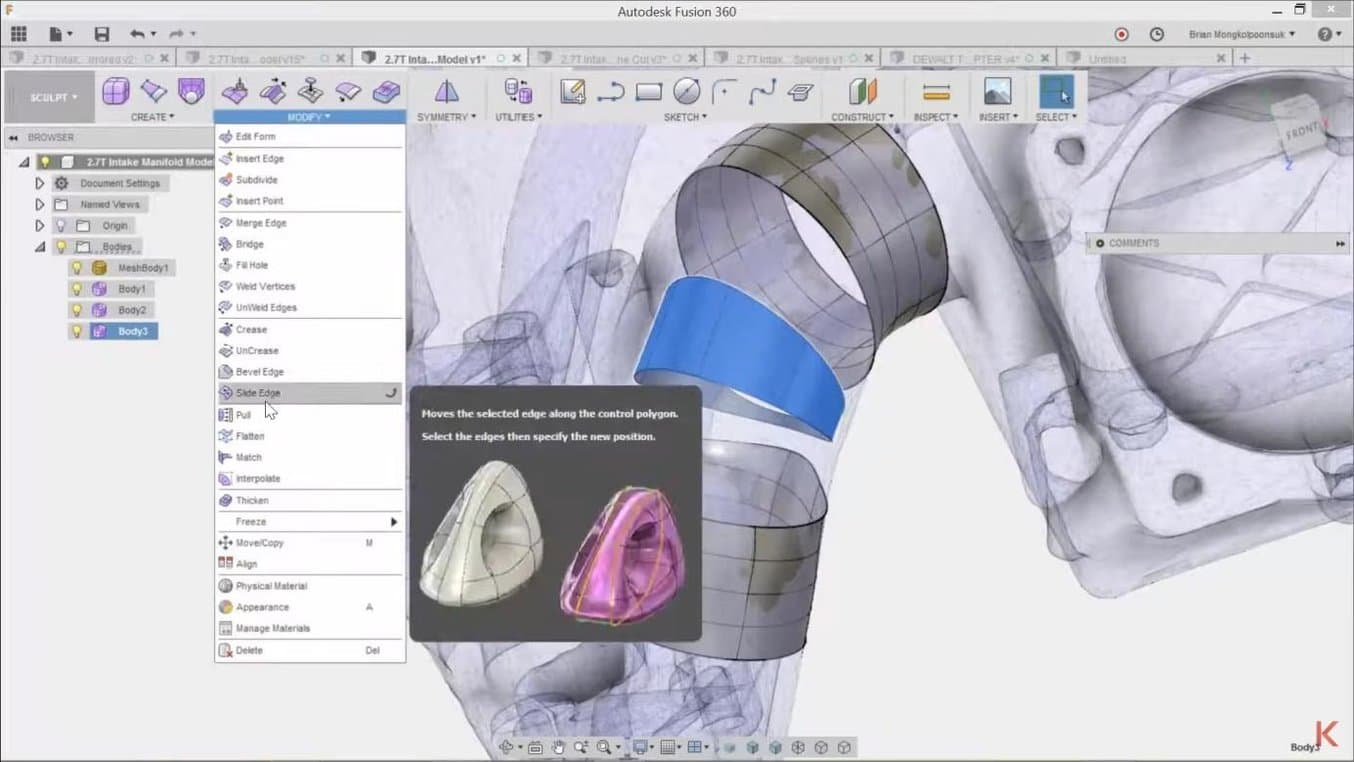

Fusion 360 di Autodesk è uno degli strumenti più diffusi per l'ingegneria inversa. Si tratta di un sistema CAD basato su cloud che offre una soluzione intermedia, in quanto può gestire solo mesh leggere e consente una serie limitata di operazioni geometriche rispetto ad altri software leader del settore.

Fusion 360 offre diversi metodi per il passaggio da mesh a modello solido, come l'acquisizione dei contorni nell'area di lavoro Mesh. Dispone anche di numerosi strumenti di analisi per la simulazione delle sollecitazioni e l'ottimizzazione topologica nelle diverse aree di lavoro. Grazie all'integrazione con Meshmixer, offre anche strumenti di riparazione delle mesh in continuo miglioramento.

Fusion 360 è un'ottima soluzione di livello intermedio che offre una vasta gamma di strumenti di modellazione poligonale per adattarsi alla geometria della mesh.

Geomagic Design X

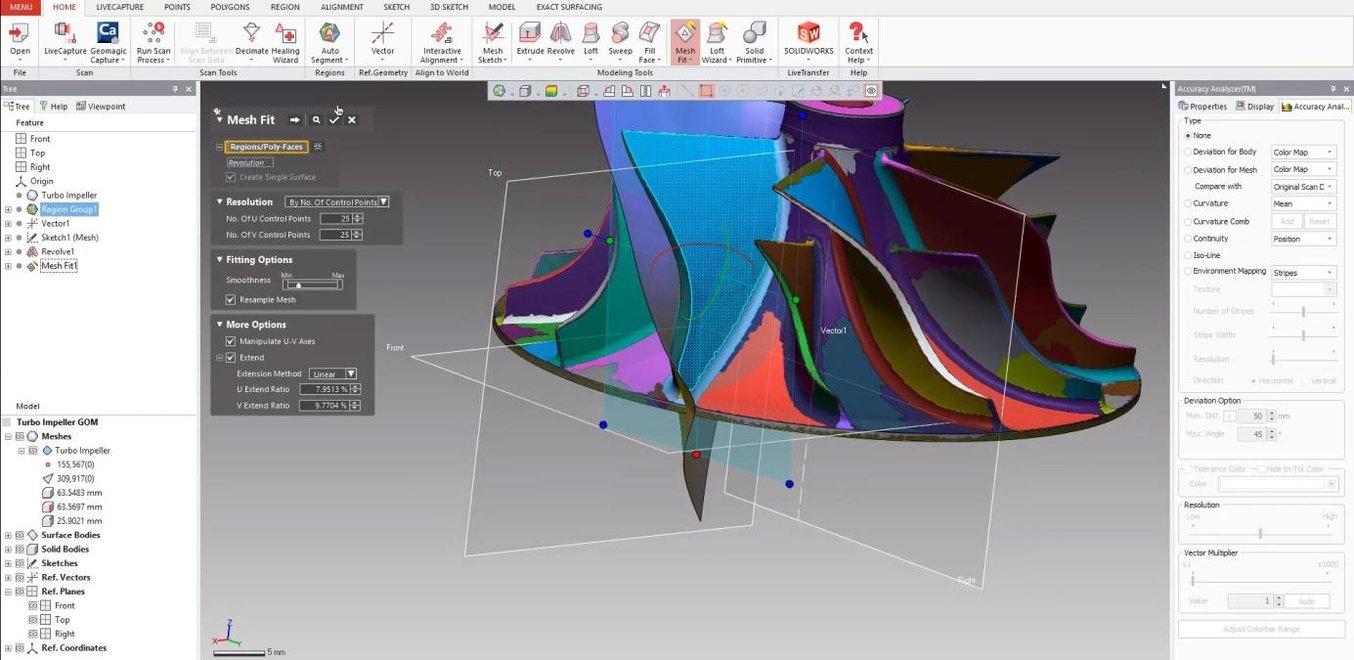

Geomagic Design X è la soluzione migliore per trasformare i dati di scansione 3D in modelli CAD parametrici. La ricostruzione precisa è garantita dal tracciamento dei contorni in base alle diverse sezioni della mesh. La selezione con pennello consente di includere ed escludere aree specifiche per i vari passaggi del processo di ricostruzione. Offre anche la funzione Autosurface, che riduce il numero di passaggi richiesti ai team di ingegneria.

L'interfaccia utente è intuitiva, poiché richiama quella di SolidWorks. Inoltre, lo strumento Live Transfer consente di esportare la cronologia in un ambiente di modellazione CAD dedicato come NX, Creo, Inventor, Pro/Engineer e SolidWorks.

Grazie agli strumenti avanzati per la ricostruzione delle superfici, Geomagic Design X è in grado di gestire design complessi a cui è stata applicata l'ingegneria inversa, come questo girante di turbocompressore scansionato in 3D.

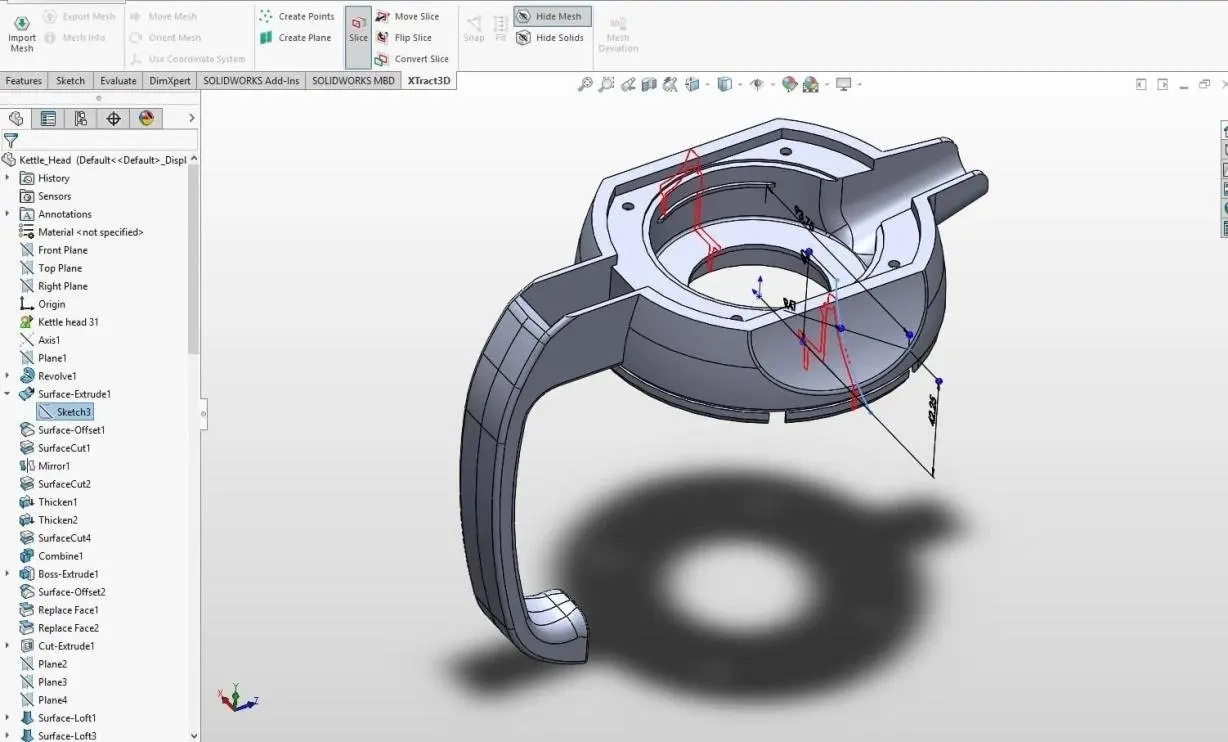

XTract3D

I team di design e ingegneria che preferiscono lavorare sull'ingegneria inversa all'interno di SolidWorks possono contare sul plug-in XTract3D. Questo consente l'importazione diretta di mesh o nuvole di punti, ma poiché è stato pensato principalmente per le geometrie più semplici, è un'alternativa leggera ai pacchetti di ingegneria inversa più potenti.

Ciononostante, XTract3D fornisce strumenti avanzati che permettono stratificazione, allineamento del disegno e aggancio. Consente di disegnare direttamente sulle sezioni trasversali 2D dei dati di scansione 3D per creare facilmente modelli parametrici.

XTract3D per SolidWorks offre funzionalità sufficienti a riprodurre beni di consumo, come questo componente di un bollitore, sulla base di dati di scansione 3D.

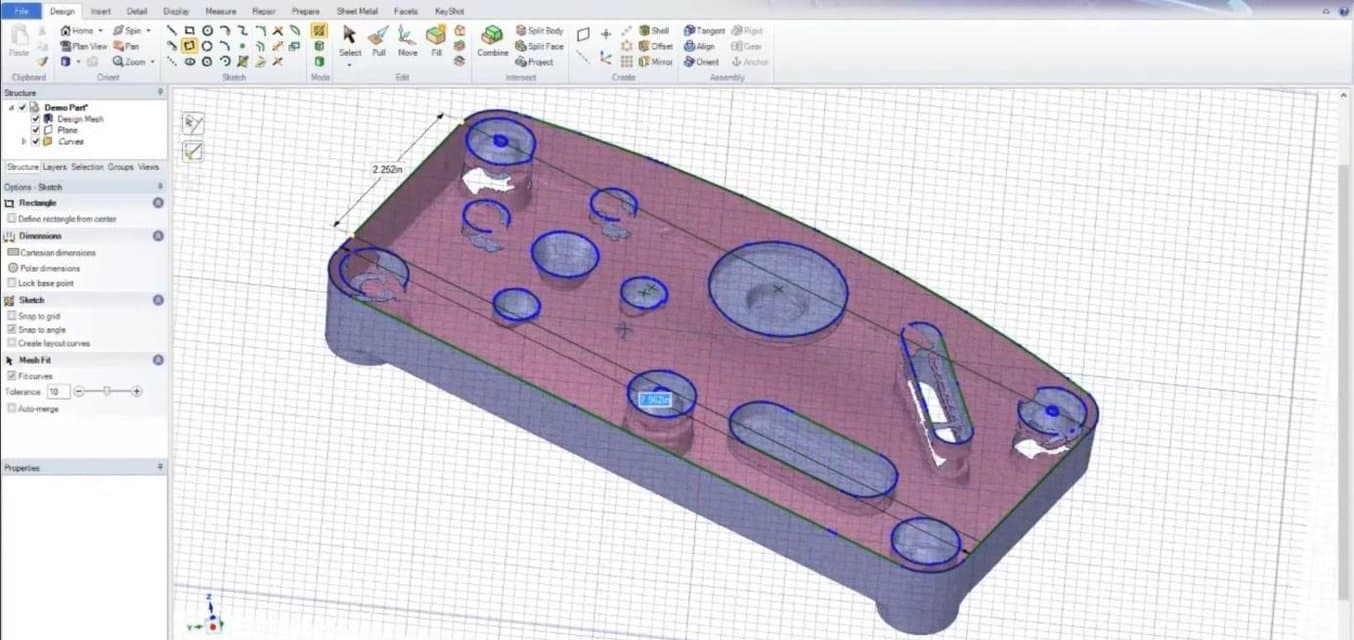

SpaceClaim di Ansys

SpaceClaim è un noto pacchetto CAD con funzioni avanzate di ingegneria inversa. È la soluzione preferita da chi si occupa di modellazione diretta e preferisce la libertà e la velocità alle complessità di dover definire rigidamente la geometria in sistemi di modellazione parametrici basati sulla cronologia.

Funzionalità intelligenti come l'identificazione dei particolari, Skin Surface e la manipolazione push/pull rendono il workflow di ingegneria inversa estremamente fluido. Nel processo di ricostruzione, SpaceClaim rileva automaticamente le operazioni di modellazione desiderate e fornisce suggerimenti al fine di ottenere la maggiore accuratezza possibile.

Inoltre, lavorando con SpaceClaim, i team di ingegneria possono facilmente collegare il loro modello ad altri moduli Ansys, come quelli per le simulazioni fluidodinamiche computazionali o meccaniche.

SpaceClaim rileva automaticamente i particolari e aggancia la nuova geometria alla mesh originale, per un rimodellamento rapido e preciso.

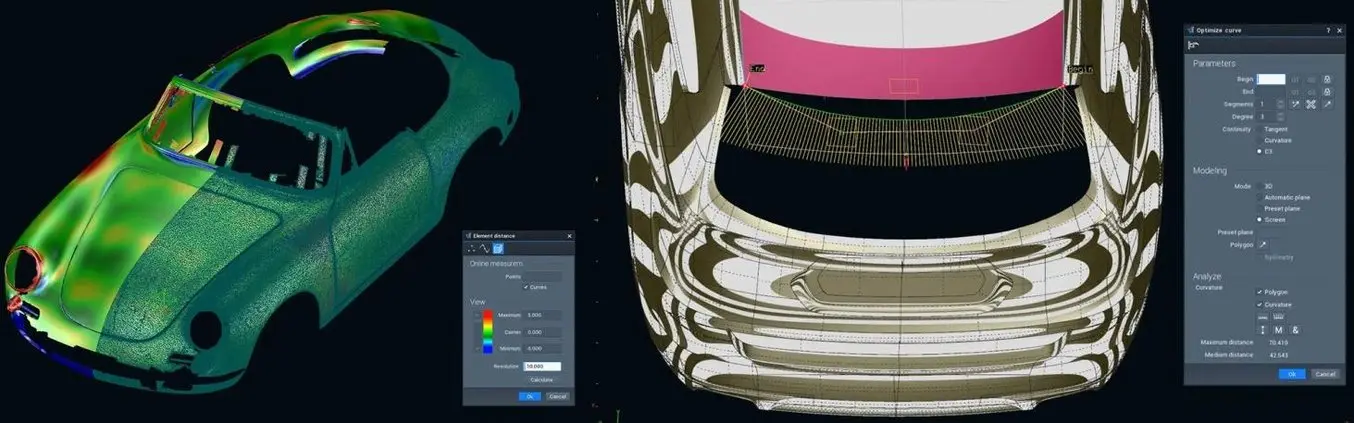

Reverser di Tebis

Tebis offre un ambiente di ingegneria inversa dedicato ai team di design del settore automobilistico, sviluppato in collaborazione con il BMW Group Design per facilitare il workflow per la digitalizzazione dei modelli in argilla. In questo modo, è possibile portare avanti il processo di design manuale prima di passare alla fase 3D.

Il pacchetto software Reverser analizza i dati delle mesh e consente di creare un reticolo che viene poi utilizzato per generare le singole superfici. Queste ultime vengono successivamente analizzate e levigate fino a raggiungere una qualità di prima classe secondo gli standard del settore.

Oltre a offrire numerosi parametri per il controllo manuale, il software permette di calcolare automaticamente le superfici e controllare le transizioni nei minimi dettagli. In questo modo, l'utente non deve acquisire competenze approfondite per usarlo. La tecnologia di associazione delle superfici garantisce il collegamento tra la mesh e le superfici generate per assicurare transizioni tangenzialmente costanti e progressioni fluide.

Reverser di Tebis è una soluzione per generare a colpo sicuro modelli di superfici di alta qualità a partire da scansioni 3D di veicoli.

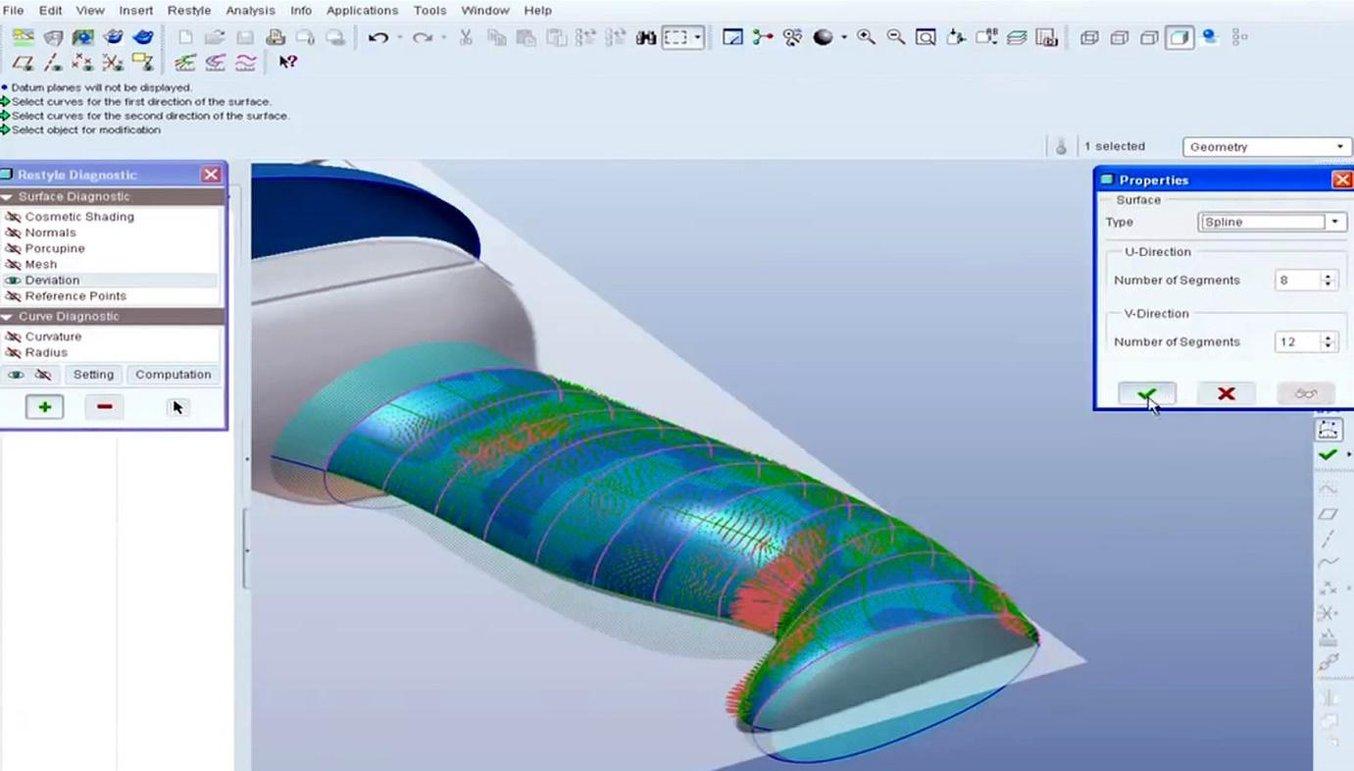

Creo di PTC

Creo è un pacchetto di modellazione parametrica adatto a creare assemblaggi di oltre 1000 parti. La sua popolarità è in crescita sia nel settore dei prodotti di consumo che in quello della mobilità ed è stato adottato da aziende leader del settore come Aston Martin, John Deere, Volkswagen, Toyota e Amazon.

Il pacchetto Advanced Plus di Creo è la soluzione ideale per team di ingegneria professionale, poiché include funzioni quali creazione avanzata di superfici, uno slicer per la stampa 3D, quotatura e tolleranze geometriche, progettazione di stampi e simulazione.

PTC ha rilasciato anche l'estensione Reverse Engineering Extension per Pro/Engineer e per la sua versione professionale, Creo. Dopo aver importato i dati della nuvola di punti e creato la mesh di faccette, è possibile rifinirla ed estrarre automaticamente i dettagli del modello con la funzione Restyle. Creo offre quindi potenti strumenti di analisi e sintesi per la creazione di un modello a curvatura continua molto preciso.

L'estensione Reverse Engineering Extension per Creo e Pro/Engineer offre strumenti avanzati per ottenere risultati professionali e accurati.

VXelements

La suite VXelements di Creaform offre una serie di moduli per il passaggio da scansione 3D a modello CAD. In particolare, il software VXmodel funge da assistente virtuale nella trasformazione dei dati grezzi delle mesh in un modello solido di alta qualità.

Gli aspetti più interessanti del programma sono gli strumenti di creazione automatica e manuale delle superfici, la funzionalità di pulizia delle mesh, l'allineamento di agganci, la combinazione di operazioni booleane e la possibilità di estrarre e modificare i margini e le sezioni trasversali. VXmodel ha anche una funzione di esportazione per la stampa 3D e consente di trasferire i modelli di ingegneria inversa direttamente in Inventor, SolidWorks e SolidEdge per un'ulteriore elaborazione.

VXmodel offre un'ampia gamma di strumenti per l'ingegneria inversa.

Ingegneria inversa e produzione additiva: stampanti 3D

Stampando in 3D le parti ottenute con l'ingegneria inversa, i team di design possono comprendere a fondo i dettagli e i parametri che determinano il successo della loro creazione. Inoltre, la stampa 3D permette di eseguire cicli di miglioramento rapidi o addirittura realizzare parti per utilizzo finale.

Le stampanti 3D stereolitografiche (SLA) sfruttano la fotopolimerizzazione, un processo in cui un laser trasforma la resina liquida in plastica indurita. Le parti stampate con questa tecnologia presentano una migliore risoluzione e precisione, dettagli più precisi e finiture superficiali più lisce rispetto a tutte le altre tecnologie di stampa 3D. Inoltre, la stampa SLA offre la gamma di materiali più ampia.

La SLA è un'ottima scelta per prototipi ricchi di dettagli che richiedono tolleranze strette e superfici lisce, quali stampi, modelli e parti funzionali. Viene ampiamente utilizzata in numerosi settori, dall'ingegneria al design di prodotto, la fabbricazione, l'odontoiatria, la gioielleria, il modellismo e l'istruzione.

Le stampanti 3D SLA desktop come la Form 3+ di Formlabs sono una soluzione professionale ma conveniente per la maggior parte dei progetti di ingegneria inversa, mentre le stampanti a resina di grandi dimensioni, come la Form 3L di Formlabs, possono si possono utilizzare anche nei progetti più grandi.

Le stampanti 3D SLA desktop sono ideali per trasformare i design sottoposti a ingegneria inversa in parti fisiche.

Introduzione alla stampa 3D stereolitografica (SLA)

Cerchi una stampante 3D in grado di produrre modelli 3D in alta risoluzione? Scarica il nostro whitepaper per scoprire come funziona la stampa 3D SLA e perché è il processo più diffuso per creare modelli incredibilmente dettagliati.

La sinterizzazione laser selettiva (SLS) è la tecnologia di produzione additiva più comune per le applicazioni industriali, scelta da ingegneri e produttori di diversi settori perché permette di realizzare parti funzionali robuste.

Le stampanti 3D SLS utilizzano un laser ad alta potenza per fondere piccole particelle di polvere di polimeri. La polvere non fusa sostiene le parti durante il processo di stampa ed elimina la necessità di strutture di supporto dedicate. Ciò rende la SLS ideale per geometrie complesse che includono dettagli interni, sottosquadri, pareti sottili e dettagli in negativo. Le parti prodotte con la stampa SLS hanno caratteristiche meccaniche eccellenti, con una resistenza simile a quella delle parti create con stampaggio a iniezione.

La combinazione di costo ridotto per parte, alta produttività e materiali diffusi rendono le stampanti SLS, come quelle della serie Fuse di Formlabs, una scelta molto comune tra gli ingegneri per la prototipazione funzionale, oltre che un'alternativa dal costo contenuto allo stampaggio a iniezione per la produzione ponte o di un numero limitato di parti.

Le stampanti 3D SLS sono ideali per l'ingegneria inversa di geometrie complesse.

Introduzione alla stampa 3D tramite sinterizzazione laser selettiva (SLS)

Stai cercando una stampante 3D per creare parti robuste e funzionali? Scarica il nostro whitepaper per scoprire come funziona la stampa 3D SLS e perché è un processo molto diffuso per la prototipazione funzionale e la produzione per utilizzo finale.

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito.

Scansione e stampa 3D per l'ingegneria inversa: esempi di casi di studio

L'ingegneria inversa viene utilizzata per un'ampia gamma di applicazioni. Vediamo alcuni casi di studio reali in cui è stato utilizzato il workflow che va dalla scansione 3D alla stampa 3D per creare parti personalizzate, parti di ricambio, parti per il mercato post-vendita e altro ancora.

L'ingegneria inversa è alla base del modello aziendale di Dorman Products, azienda leader nella produzione di parti per il mercato post-vendita. Dorman Products analizza i difetti delle parti originali e sottopone a ingegneria inversa i prodotti, in alcuni casi trasformando completamente il design e migliorandolo. Per fare ciò, il suo team va alla ricerca delle parti originali, in alcuni casi arrivando ad acquistare automobili intere per studiare a fondo il sistema del veicolo e convalidare il design migliorato.

Dorman Products utilizza le stampanti 3D SLA di Formlabs per produrre prototipi dei loro prodotti per il mercato post-vendita.

Il team di ingegneri di STS Technical Group ha utilizzato uno scanner e il software VXelements di Creaform per creare una pinza personalizzata per un robot pick-and-place per migliorare la compatibilità con un iniettore di combustibile specifico. I risultati sono stati di gran lunga superiori anche al prodotto commerciale.

Il team di STS Technical Group ha utilizzato la stampa 3D SLA per produrre pinze robotiche personalizzate.

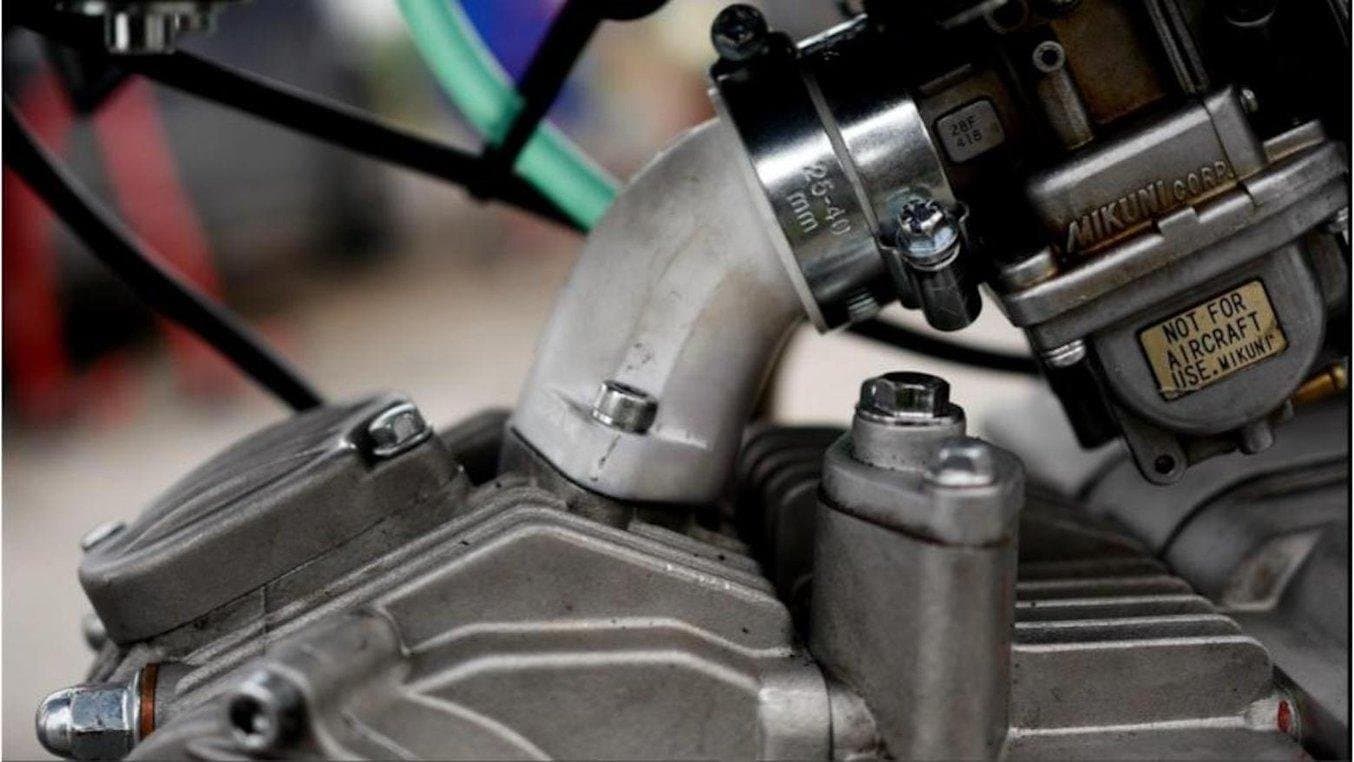

In un altro progetto, il team di Help3D ha sviluppato un collettore di aspirazione personalizzato per una moto da corsa professionale. L'azienda ha utilizzato la scansione 3D per generare un modello accurato del motore a quattro tempi e dell'assemblaggio circostante e poi il software Fusion 360 per creare il design tramite ingegneria inversa. Il prodotto ermetico stampato in 3D è stato creato con la Rigid 10K Resin su una stampante SLA di Formlabs e ha prodotto un aumento della potenza in uscita del 10%.

Scansione e stampa 3D nel settore automobilistico con Forge Motorsport

In questo webinar, Forge Motorsport, produttore di parti per il miglioramento delle prestazioni per il mercato post-vendita del settore automobilistico, illustra il modo in cui utilizza le tecnologie di stampa 3D e scansione 3D per migliorare i workflow.

Il collettore ottenuto con l'ingegneria inversa è stato stampato in 3D con un materiale termoresistente.

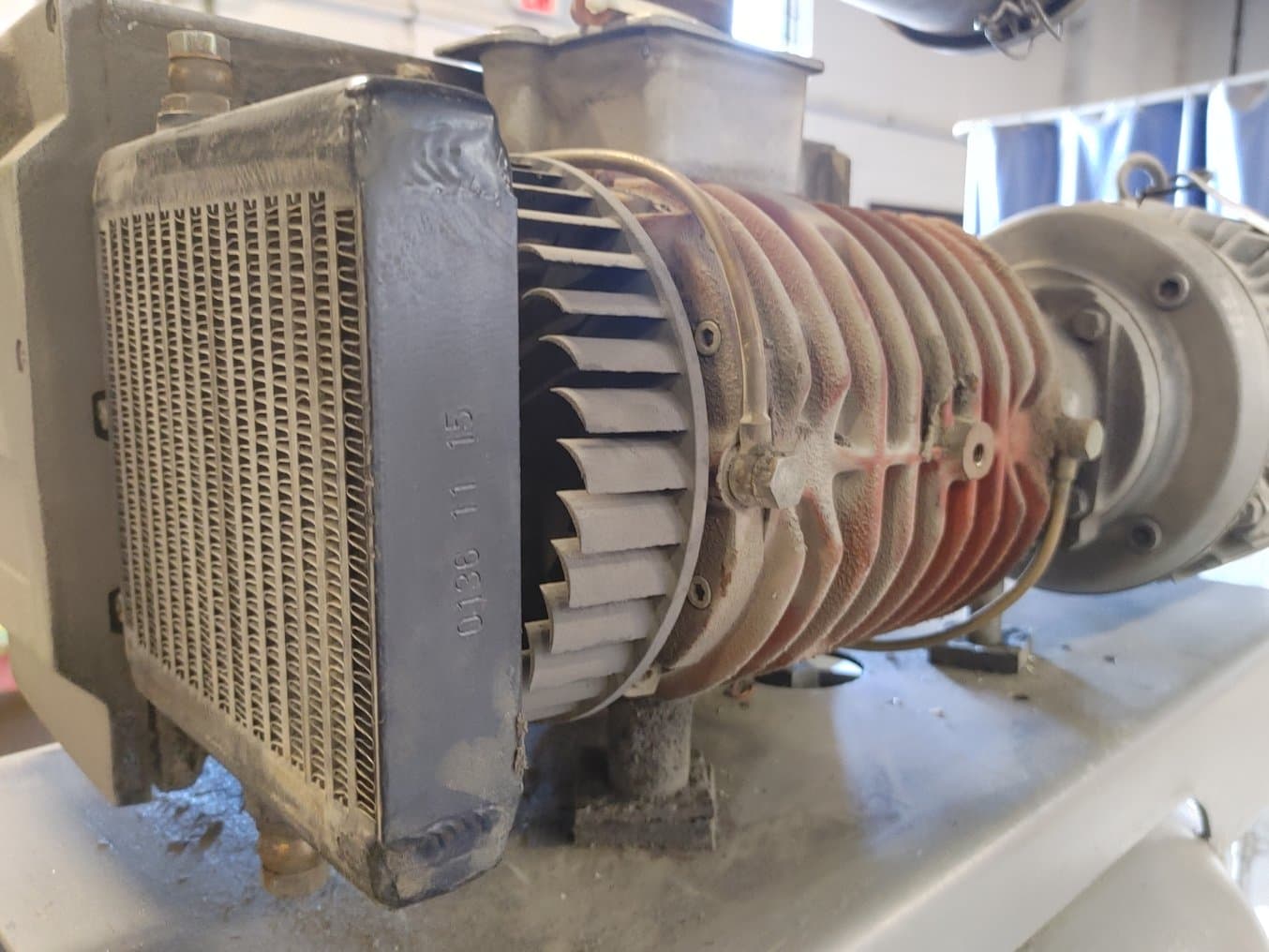

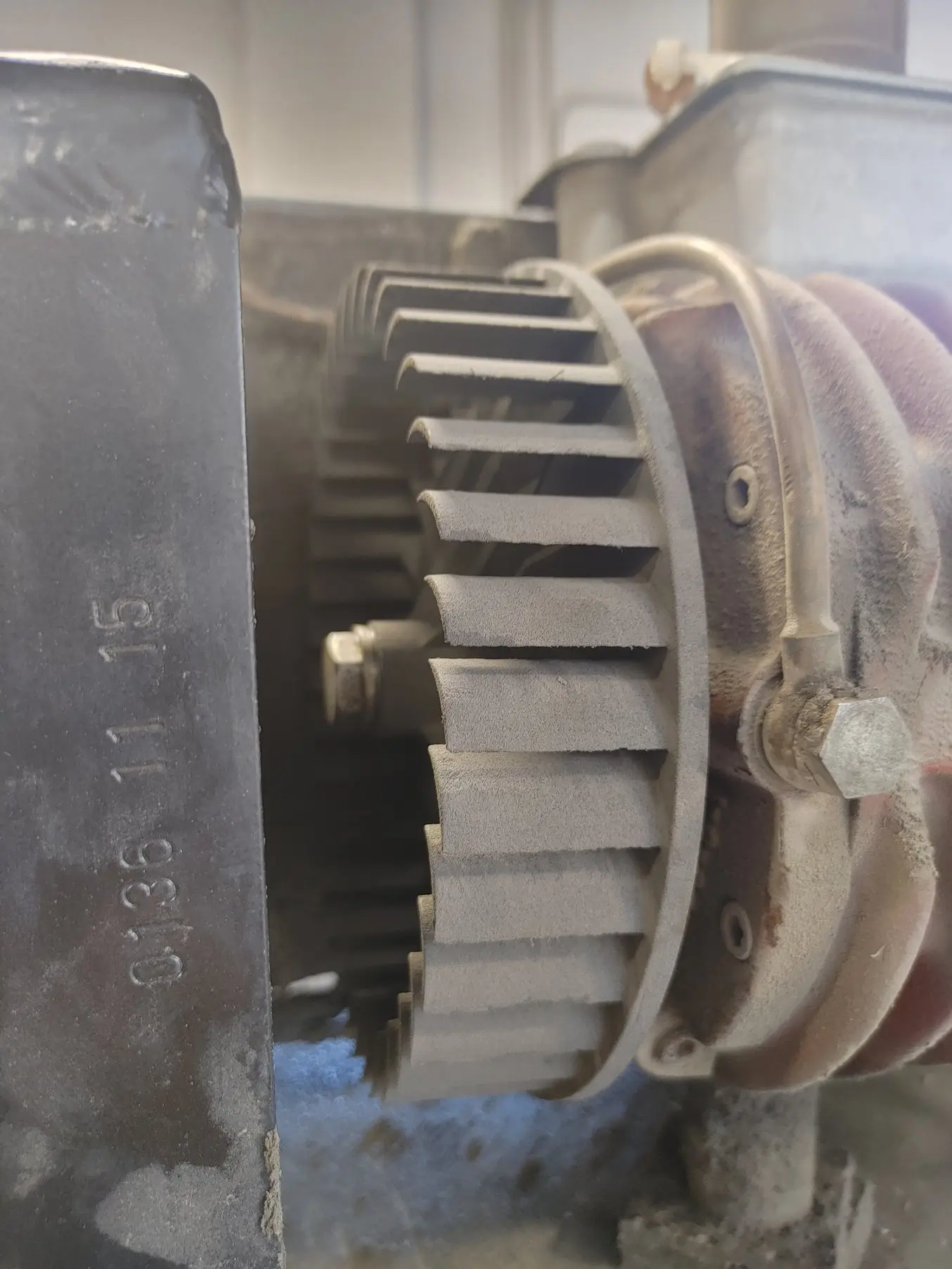

L'ingegneria inversa è utile anche per la creazione di parti di ricambio per gli apparecchi industriali. In un caso, Productive Plastics è riuscita a creare un girante di ricambio per una termoformatrice mediante ingegneria inversa. L'azienda ha realizzato una parte di ricambio resistente con una stampante 3D SLS della serie Fuse, utilizzata come soluzione provvisoria per evitare tempi di inattività.

Un primo piano (a destra) e un'immagine ingrandita (a sinistra) del girante stampato in 3D, inserito perfettamente nella pompa sottovuoto della termoformatrice industriale.

Inizia a usare l'ingegneria inversa

Quando doveva essere eseguita a mano con calibro, matita e carta da disegno, l'ingegneria inversa era un'attività difficilissima: anche un solo componente poteva richiedere ore di lavoro. Per fortuna, col tempo le cose sono cambiate. Oggi l'ingegneria inversa ha a disposizione un'incredibile varietà di strumenti per ottenere risultati straordinari.

Come abbiamo già visto in precedenza, il processo di ingegneria inversa contemporaneo inizia con la creazione di una scansione 3D di alta qualità. I dati vengono quindi trasferiti in un reticolo che viene utilizzato per il rimodellamento delle superfici in un ambiente CAD avanzato, in cui i team di design e ingegneria possono lavorare sulla parte fino a renderla perfetta.

Ciò è particolarmente utile se i team di ingegneria devono lavorare con oggetti di forma organica, costosi da realizzare, privi di una rappresentazione digitale, che necessitano di una revisione o di una riparazione, di parti di ricambio o per il mercato post-vendita. Grazie alle eccezionali capacità di ingegneria inversa, i team di design sono in grado di esaminare le soluzioni esistenti senza dover ripartire da zero.

In tutti questi casi, le stampanti 3D SLS e SLA all'avanguardia, come quelle della serie Fuse e la Form 3+, si sono dimostrate rivoluzionarie: permettono di produrre in giornata prototipi di qualità professionale e parti per l'utilizzo finale, consentono alle aziende di tutti i settori di accelerare lo sviluppo dei prodotti e promuovono l'innovazione.