インベストメント鋳造用に高精度かつ低灰分の原型を3Dプリントで内製

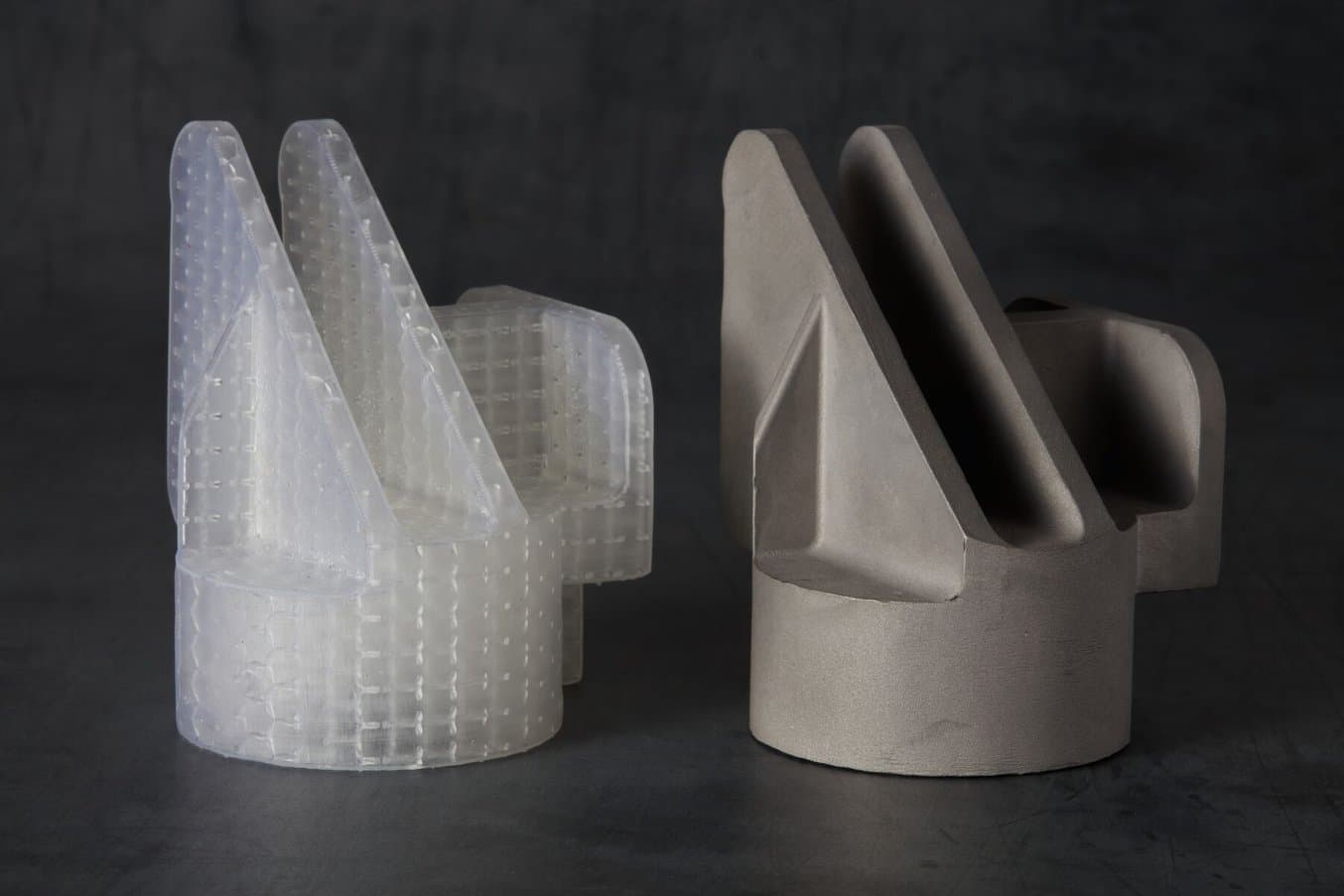

FormlabsのSLA光造形3DプリンタとClear Castレジンで、工業品質のインベストメント鋳造用の原型を内製してみませんか。3Dプリントを活用することで、試作品製作、少〜中量バッチや複雑形状の生産にかかるコストの削減、製作期間の短縮、柔軟性の向上が実現します。

なぜ今、デジタル化か?

コストの削減

製作期間の短縮

設計の自由度

Clear Castレジン 高精度・高信頼の鋳造用材料

鋳造業界の知見と検証をもとに開発

Formlabsはこれまでもサードパーティ製の大容量SLA光造形プリンタ向けに、オハイオにある最先端の製造施設で、業界をリードするインベストメント鋳造用レジンを開発してきました。この経験を活かして自社製品のSLA光造形プリンタ向けに開発したのが、Clear Castレジンです。

Clear Castレジンを使用した作業手順を検証するため、Formlabsはノーザン・アイオワ大学(UNI)のFoundry 4.0 Centerをはじめとする複数の鋳物工場、工業用鋳物工場、受託メーカー、工芸用鋳物工場と提携して試験を行いました。

機械的特性と焼成特性

| 最大引張強さ | 65MPa |

|---|---|

| 引張弾性率 | 2.8GPa |

| 曲げ弾性率 | 2.2GPa |

| 熱膨張(-30〜140°C) | 94.8μm/m/°C |

| 灰分 | <0.20% |

| アンチモン | <10ppm |

| 検出された遷移金属(>10ppm) | Al, Cu |

| 高濃度遷移金属(>50ppm) | なし |

金型レスの生産を実現

原型を直接3Dプリントすることでワックス型の製作が不要になり、工程全体が高速化します。わずか24時間以内に、完成した原型がお手元に。インベストメント鋳造用の原型を直接3Dプリントできることで、CNC加工機や熟練の技術者を他のタスクに割り当てられるようになります。

削減できるコストについて試算をご希望の場合は、Formlabsにご連絡ください。製作する部品や用途に応じて算出いたします。

| 造形品 | 複雑なインペラー部品 | 簡易なポンプ用インペラー(12インチ) |

|---|---|---|

| 生産量 | 50点 | 50点 |

| 金型製作時の方法 | 金型、可溶性ワックスコア、ワックスチルを使ったワックス射出成形 | 金型を使ったワックス射出成形 |

| 金型製作時のコスト | $60,000 | $11,000 |

| 3Dプリントのコスト | $78/点 | $30/点 |

| 製作期間の削減 | 14週間 | 8週間 |

3Dプリント製の原型を使ったインベストメント鋳造工程の概要

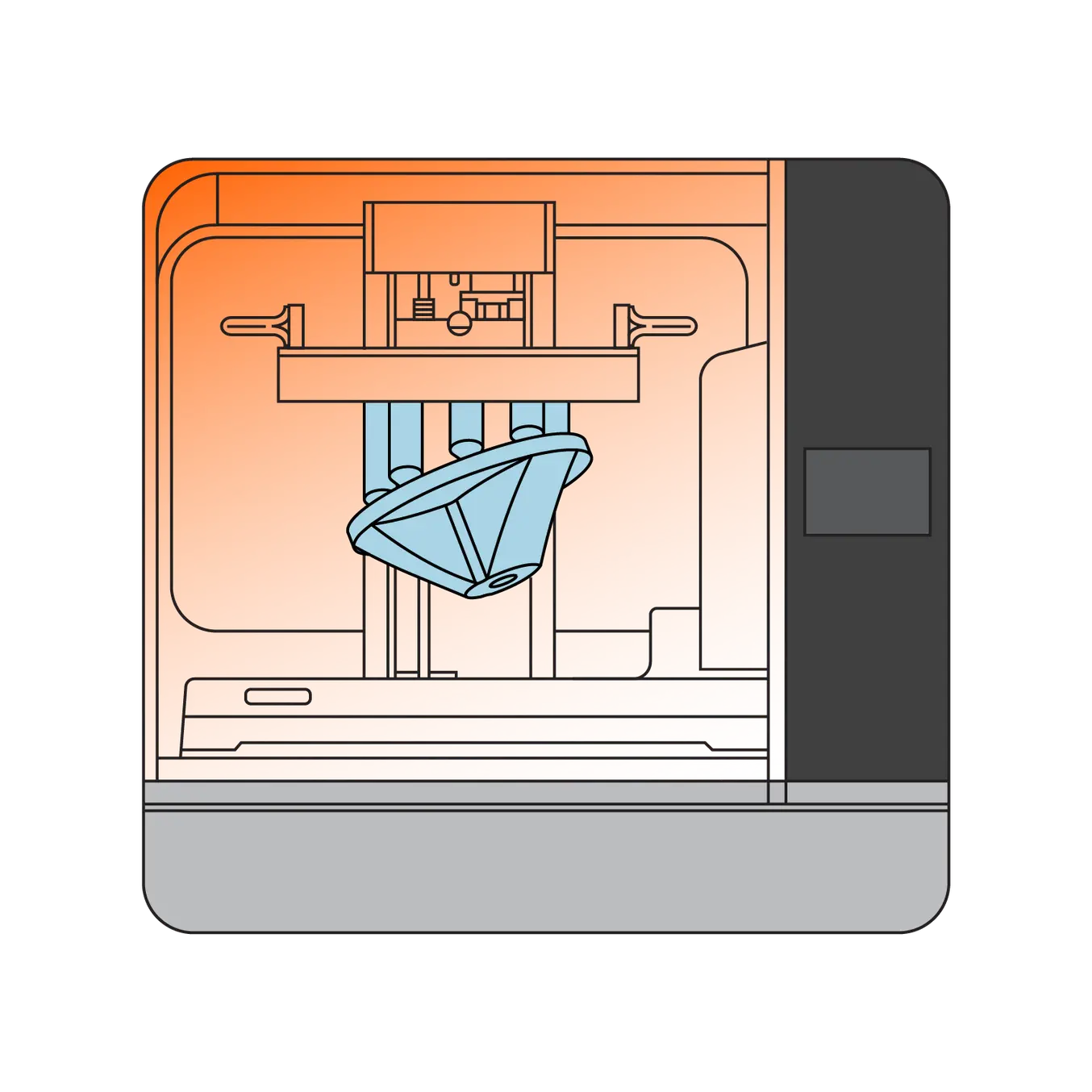

2. 原型を3Dプリント

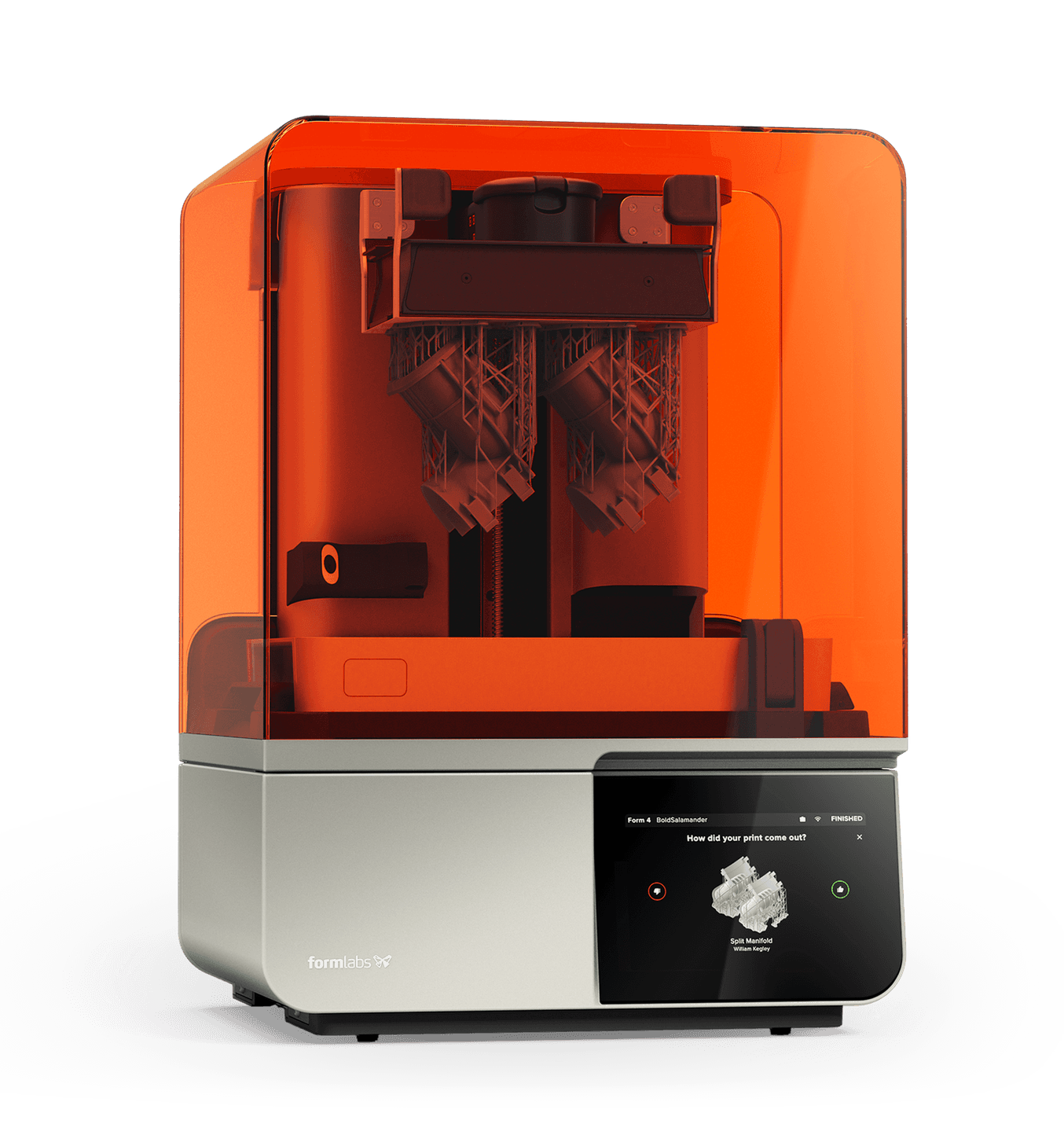

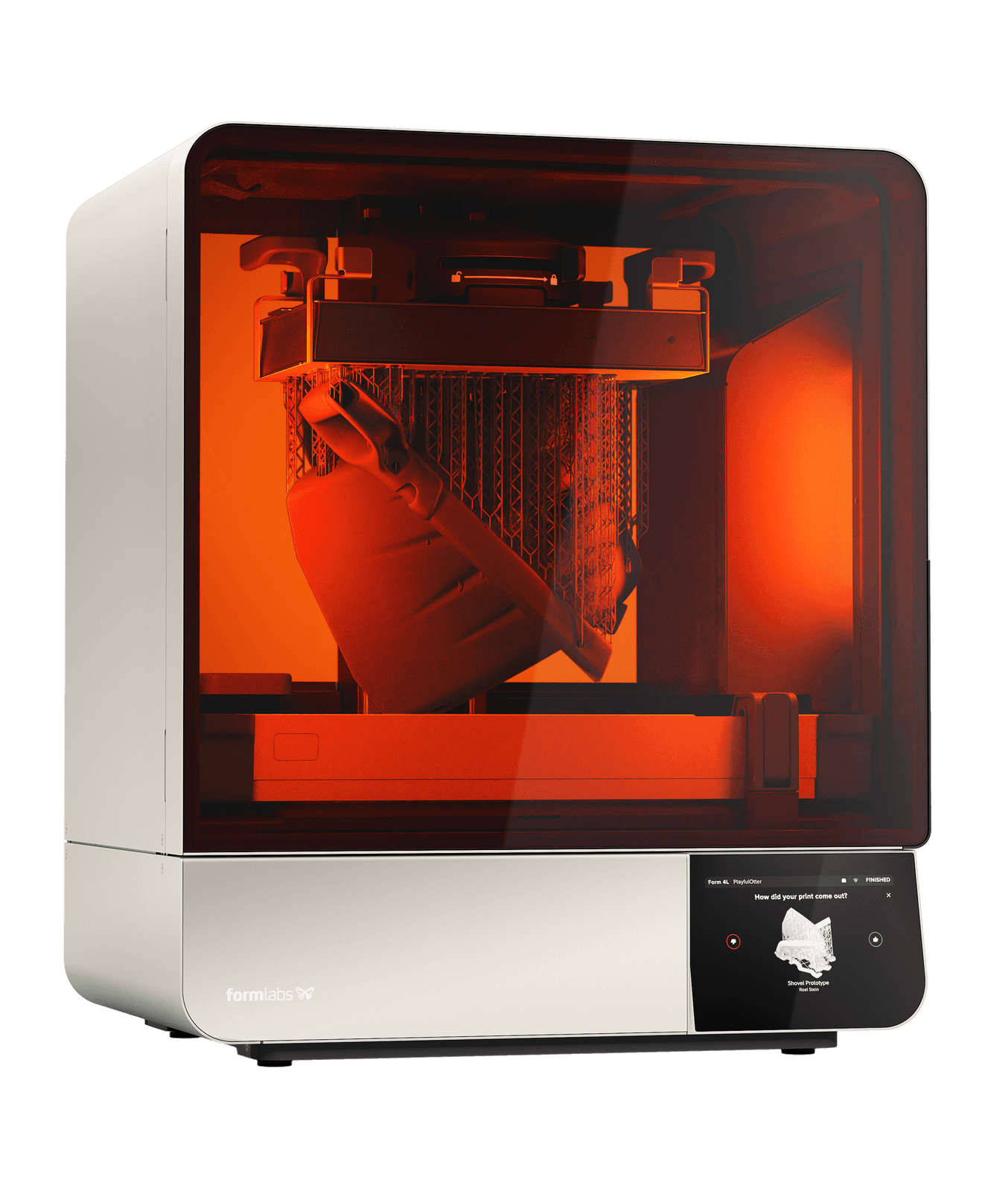

Formlabsの定める手順に従い、Form 3LまたはForm 4でClear Castレジンを使って3Dプリントします。

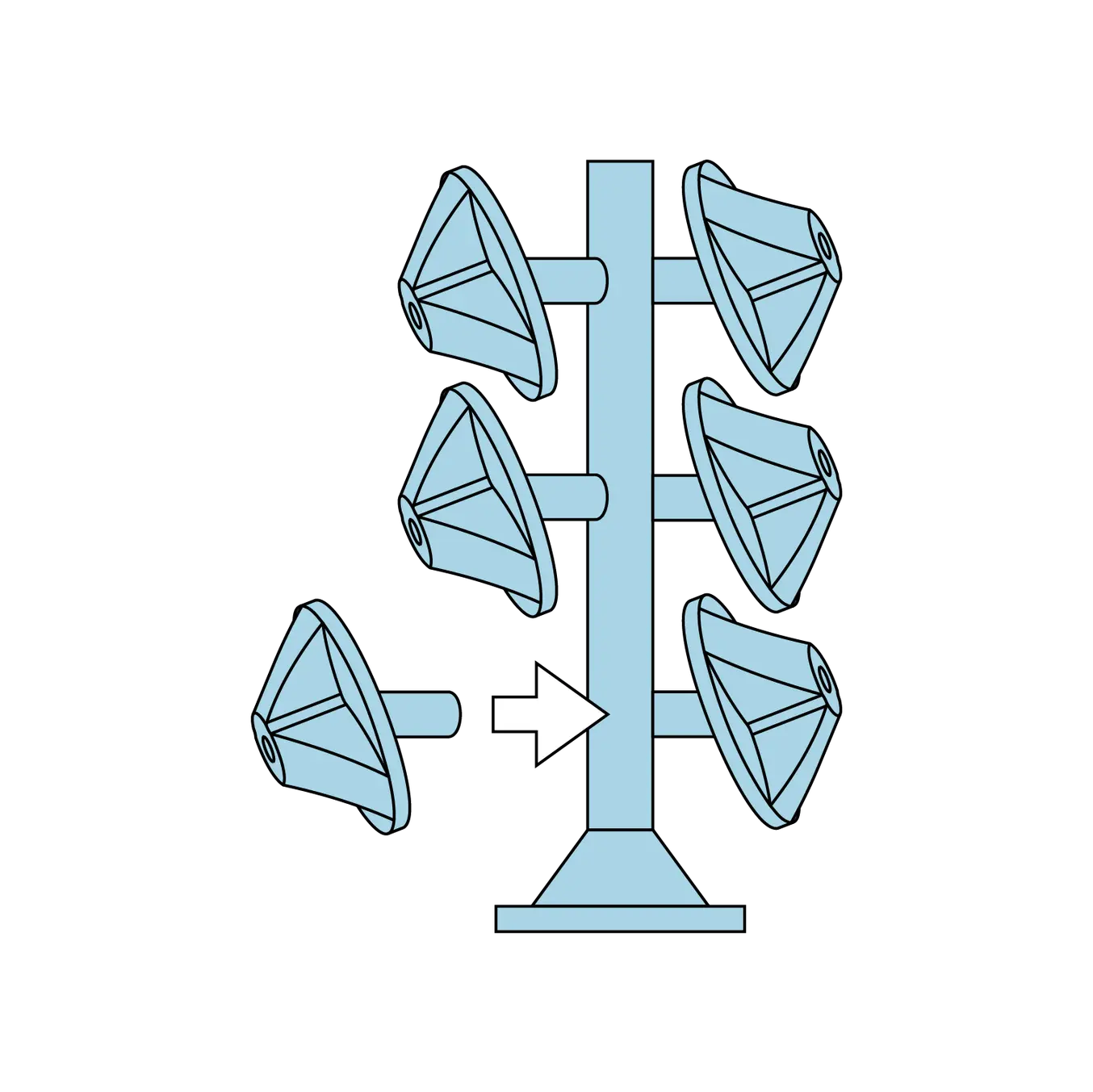

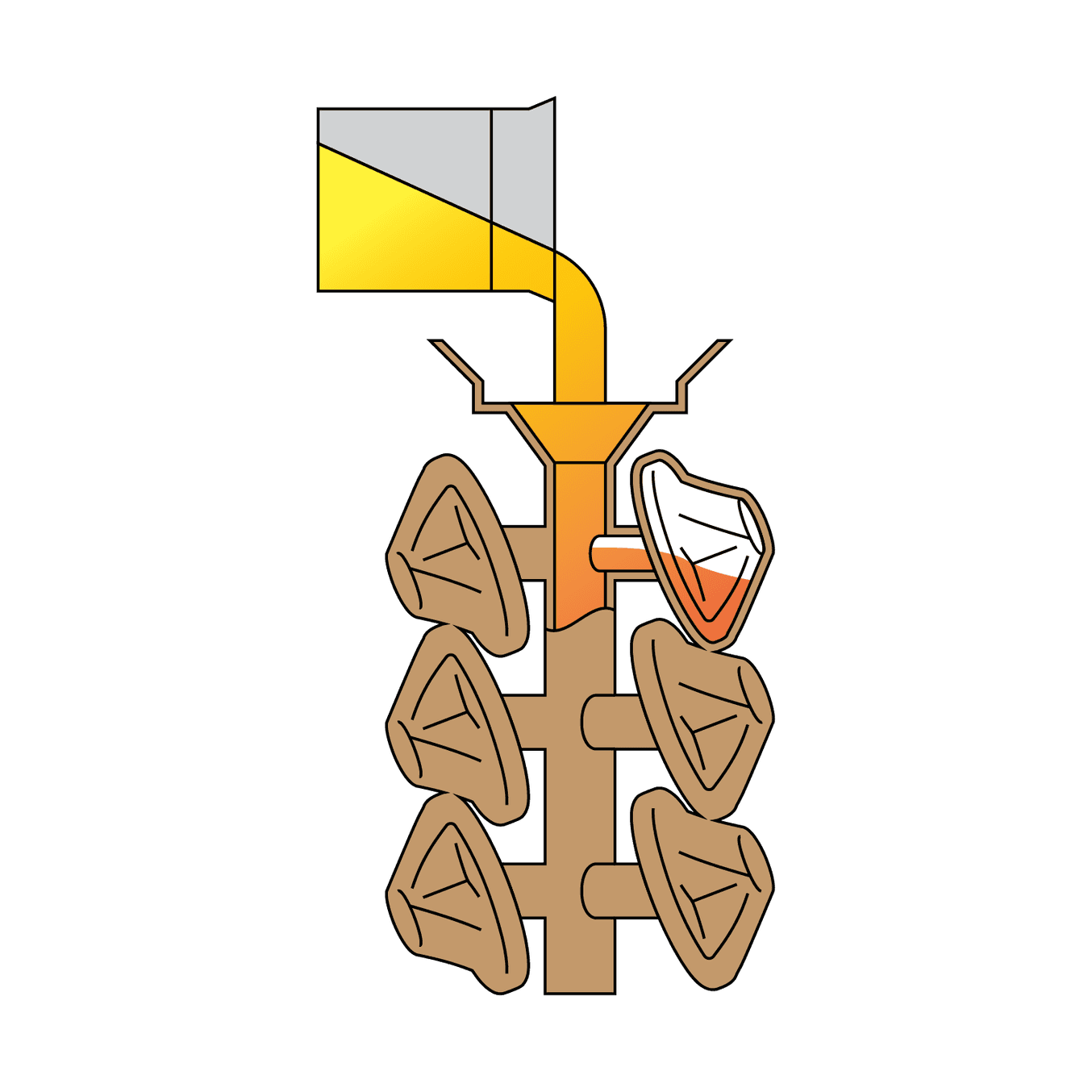

3. 原型の準備

標準の鋳造ワックスを使って通気孔やドレインホールを埋め、通常の手順に従って鋳造ツリーを組み立て、先端に原型を取り付けます。

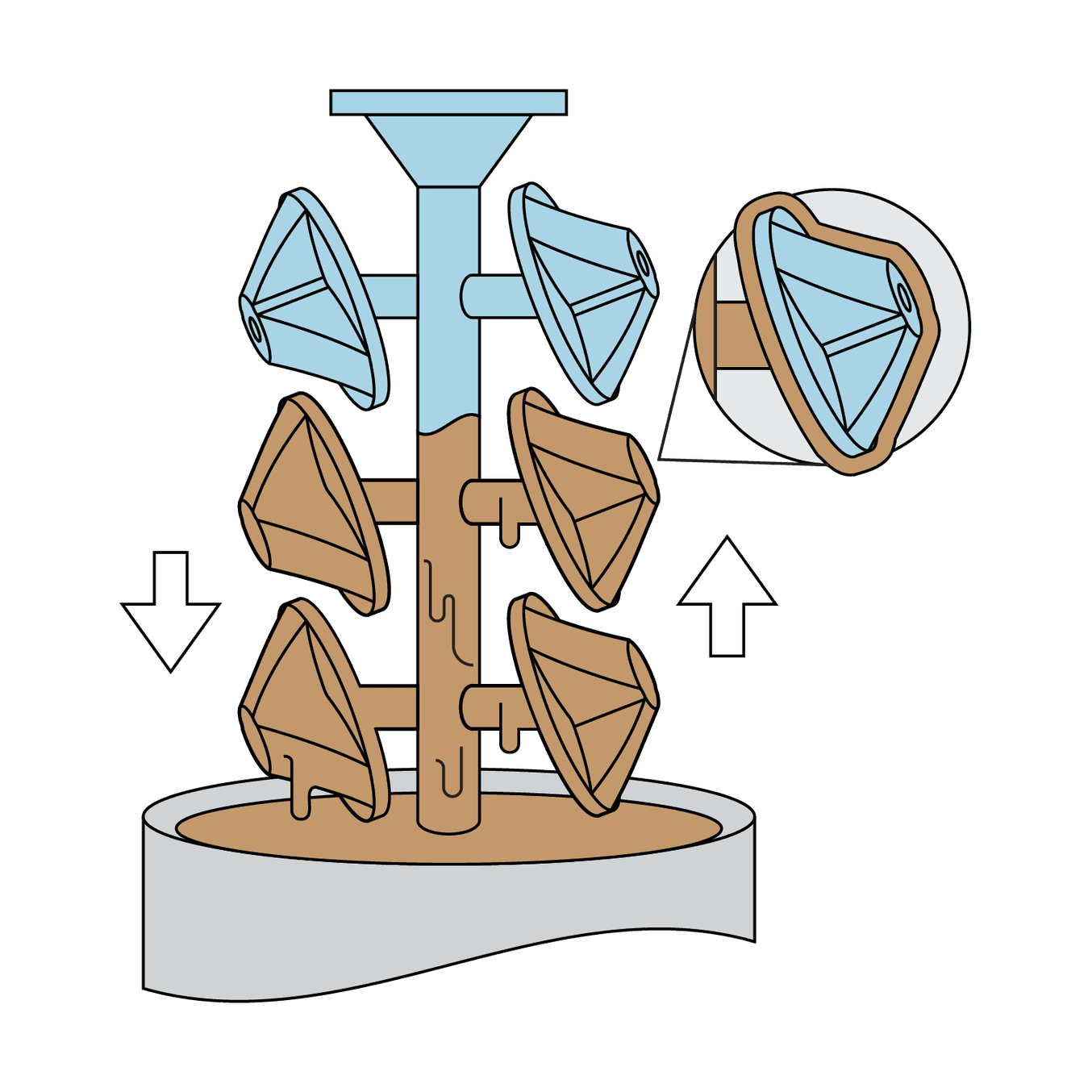

4. シェルモールドの製作

通常の配合と手順に従ってスラリーを作りツリーを浸します。一部の鋳物工場では、ひび割れの可能性を抑えるために、スラリーを変更したり浸漬回数を増やしています。

5. 原型を溶かして排出

通常の手順に従います。標準的な方法としてはフラッシュファイアなどがあります。原型を炉に入れ、700°C〜900°Cの高温で2時間ほど一気に加熱します。

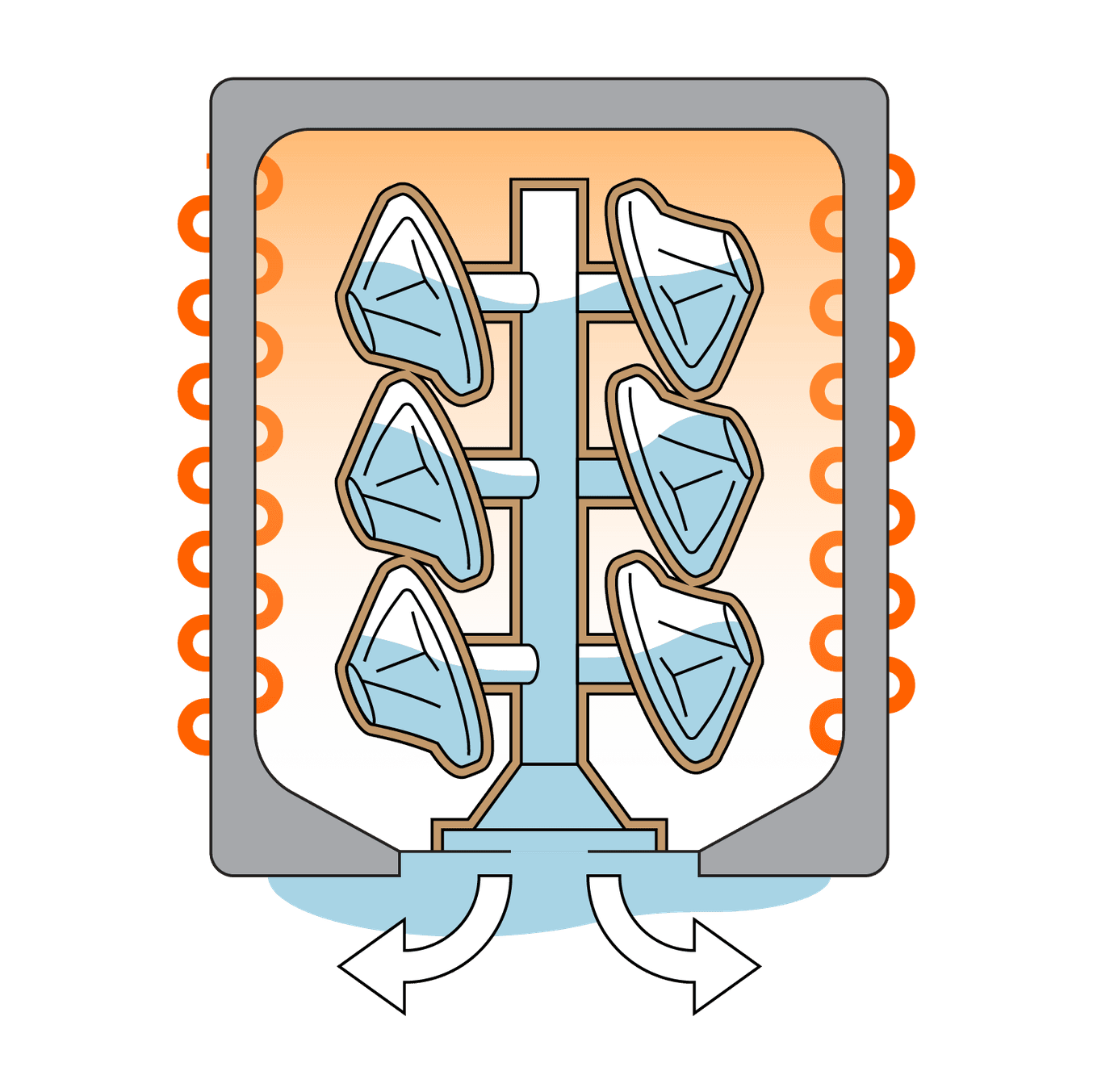

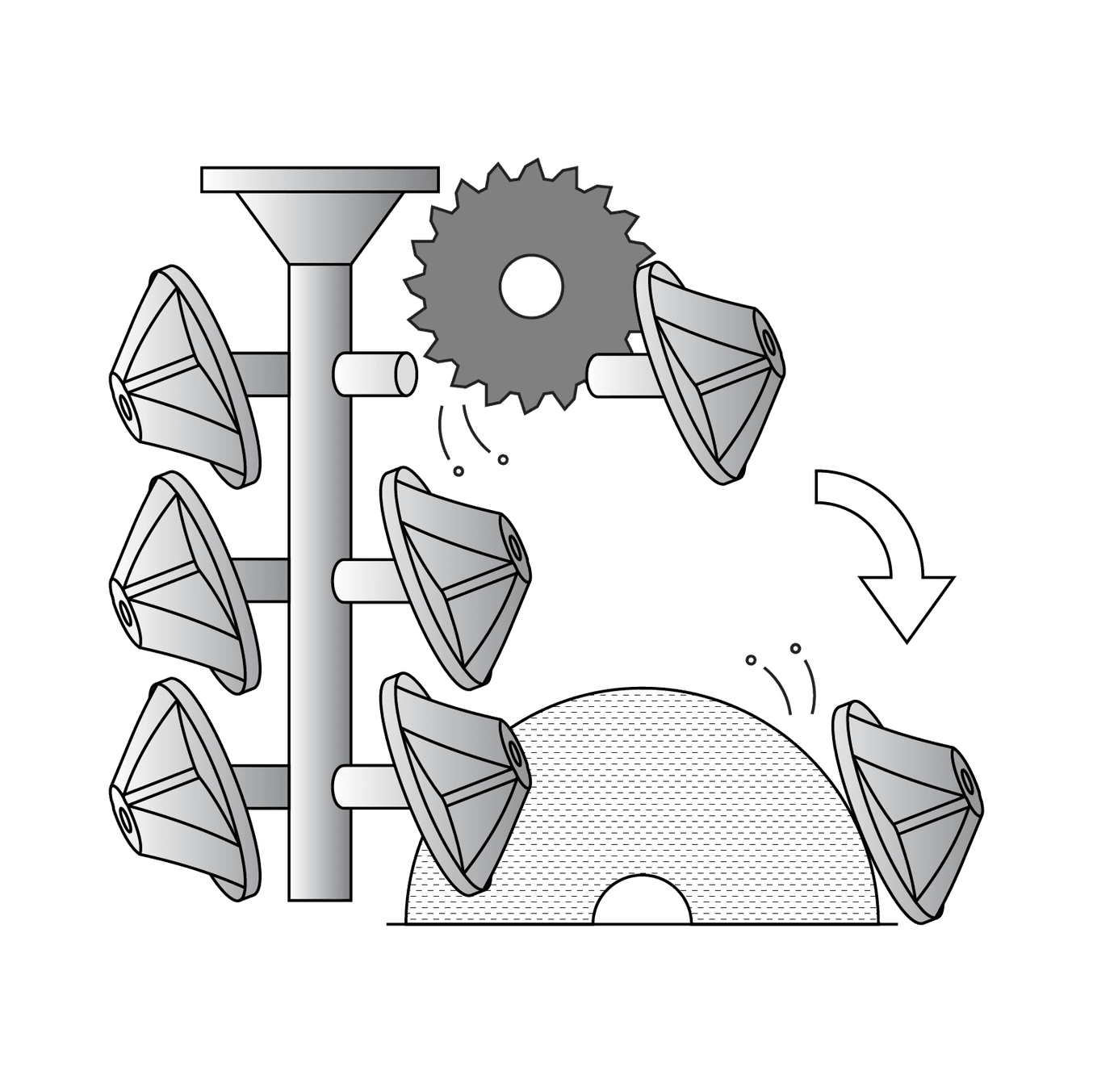

6. 鋳造

通常の手順に従います。パートナーの鋳物工場は、青銅、真鍮、アルミニウム(A356)、6-4チタン、4140鋼、 8620鋼、ステンレス鋼316、17-4 PHを使った鋳造に成功しています。

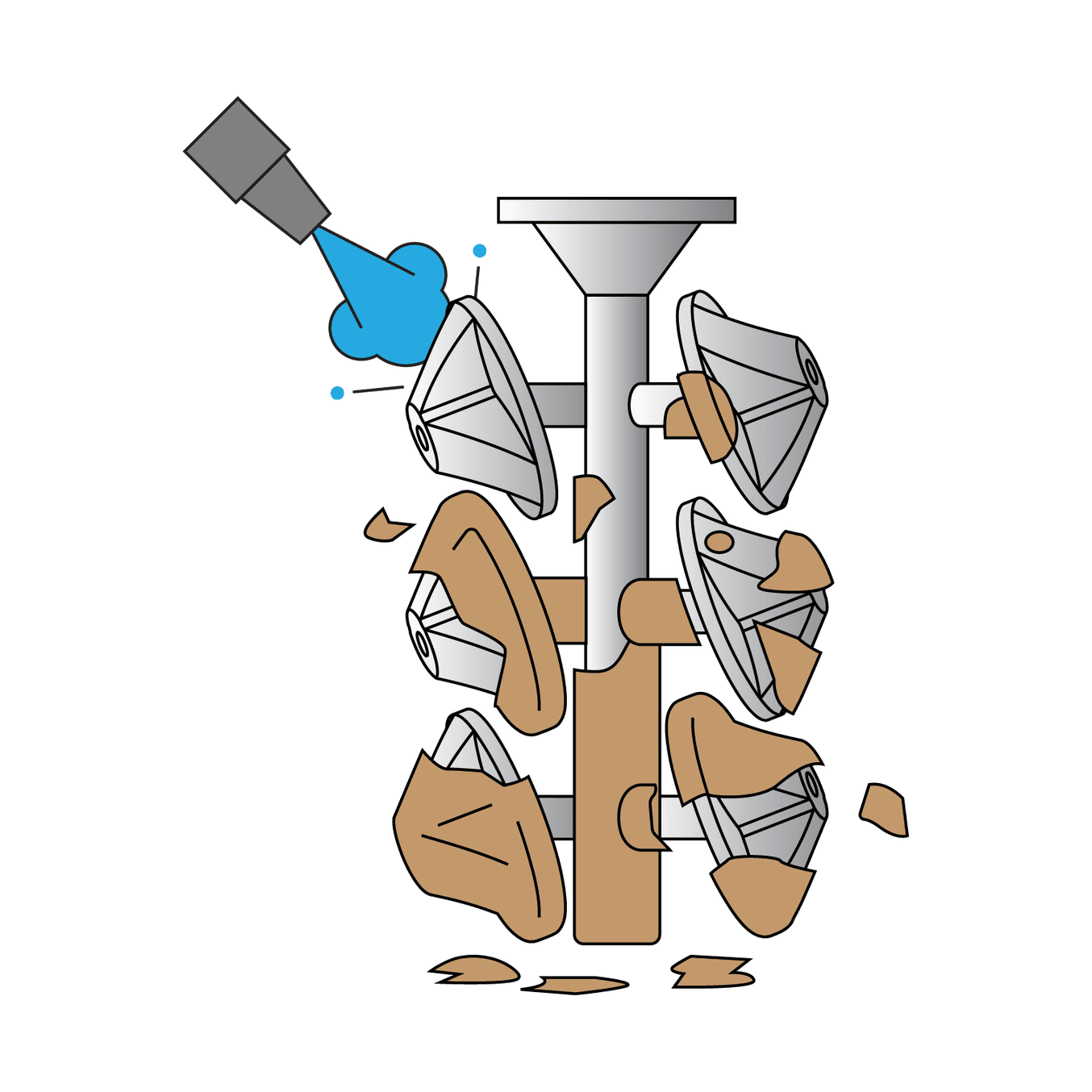

7. シェルモールドの除去

金属が冷めたら、ウォーターブラスタまたは通常のブラスタを使ってセラミックのシェルモールドを取り除きます。

8. 切り離し

バンドソーなどを使ってツリーから鋳造品を切り離します。

3Dプリントでインベストメント鋳造用の原型製作を始める

3D プリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI 分析やテスト・プリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。