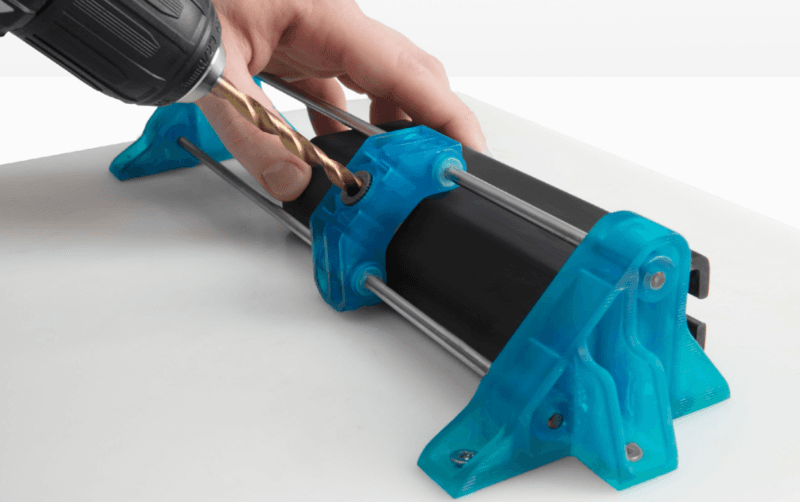

3Dプリント製の治具で生産性を向上

3Dプリント製の治具は、製造プロセスで発生しがちな問題に対処するための欠かせないツールとなっています。3Dプリントを活用してカスタム治具や固定具、金型、交換部品などを内製化することで、製造プロセス全体の効率を向上させ、コスト削減と生産力の拡大を同時に実現できます。

カスタム治具、固定具、金型

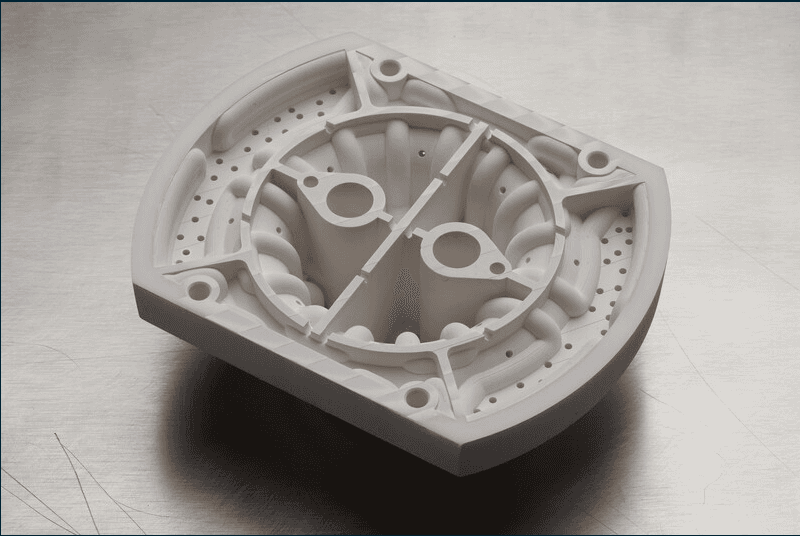

製造現場の課題解決や生産効率向上を図るソリューションとして、世界中で3Dプリントによる内製化を取り入れるメーカーが増えています。元の部品以上に高機能なカスタム交換部品(格子状、ばね状の複雑な形状)やカスタム治具を製作できることで、機器のダウンタイムを削減し、製造工程全体の高効率化が狙えます。

A&M Toolsが3Dプリントの導入で学んだこと

この記事では、プロトタイピングから治具の高速製作、さらにはカスタム機器で実際に使用する実製品用部品に至るまで、A&M Toolsが3Dプリントの活用範囲を拡大した背景を探ります。

3Dプリントで製造コストを削減

Panklが製作する部品は全て、その部品専用に設計・製作された一連のカスタム治具・固定具・金型が必要です。そういったカスタム治具や金型の製作を3Dプリントに頼ることで、コストの高騰を防いでいます。

ピック&プレースロボット向け、複雑形状のグリッパー取付用ブラケットを製造

AMRCは、バネ状のカスタムコンポーネントを製作しました。複雑で繊細なデザインでありながら、3Dプリントを活用することで僅か数日間で5回の試作・検証プロセスの実行に成功しました。

リバースエンジニアリングを活用

3Dスキャンや3Dプリントによるリバースエンジニアリングは、交換部品の製作を強力にサポートするデジタルワークフローです。機器を丸ごと交換するのではなく、壊れた部品のみを3Dスキャンすることで、部品1点あたり僅か数ドルで製作することができます。

3Dスキャン

ソリッドモデルに変換

3Dプリント

テストと組み込み

数ヶ月でROIを回収

3Dプリントの内製化には初期投資が必要になりますが、通常は3Dプリントの導入後僅か数週間〜数か月でROIを回収できます。その理由は、3Dプリントを活用した内製化により、これまでの外注や従来の製造工程よりも低コストでの運用が実現するためです。

コスト比較

Pankl Racing Systemsは、カスタム治具を3Dプリントで製作することで製作期間とコストの大幅削減に成功しました。

5〜9時間

製作スピードは48倍

$9〜$28

コストは12分の1

2〜3週間

$45〜$340

3Dプリンタ用材料ライブラリで治具を製作

Formlabsの3Dプリンタと高機能材料を揃える材料ライブラリにより、製造に関わるすべての人々が多種多様なオーダーメイドの治具を低価格で内製できるようサポートします。

治具の製作に

Form 4

高機能SLA方式3Dプリンタ

Form 4なら、後処理の必要性を最小限に抑えながら、高精度で表面品質に優れた設計に忠実な治具を高速製作できます。手頃な価格で耐久性の高い業界標準品質の部品を内製できれば、新しいモデルを僅か数時間で製作できる作業環境が実現します。

Form 4を製品開発プロセスの様々な段階で活用することで工程全体の効率性が向上し、迅速にROIを回収できます。Formlabs製品は、製品開発プロセスのどの段階にも容易に組み込むことができます。

3Dプリントで治具を製作する

治具製作工程に3Dプリントの導入をご検討中のお客様は、Formlabsのスペシャリストまでお気軽にお問い合わせください。