3Dプリントを用いたラピッドツーリングで製造用ツールを迅速に製作

製品開発に3Dプリントによるラピッドツーリングを取り入れることで、製品開発や試作と検証、設計調整を繰り返す反復検証を高速化し、より良い製品を市場に投入することができます。ラピッドツーリングは、量産に移行する前に設計と選定した材料を検証したり、カスタム品や数量限定の実製品を低コストで製造するためのソリューションとなります。

従来の製造工程での少量生産用ラピッドツーリング

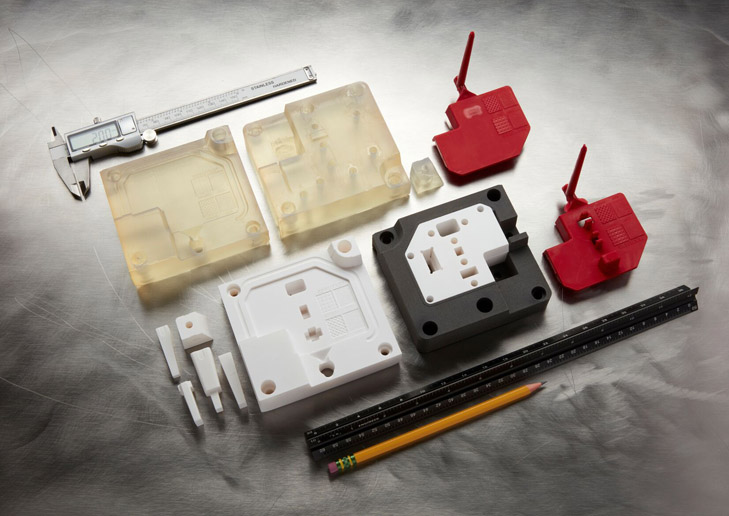

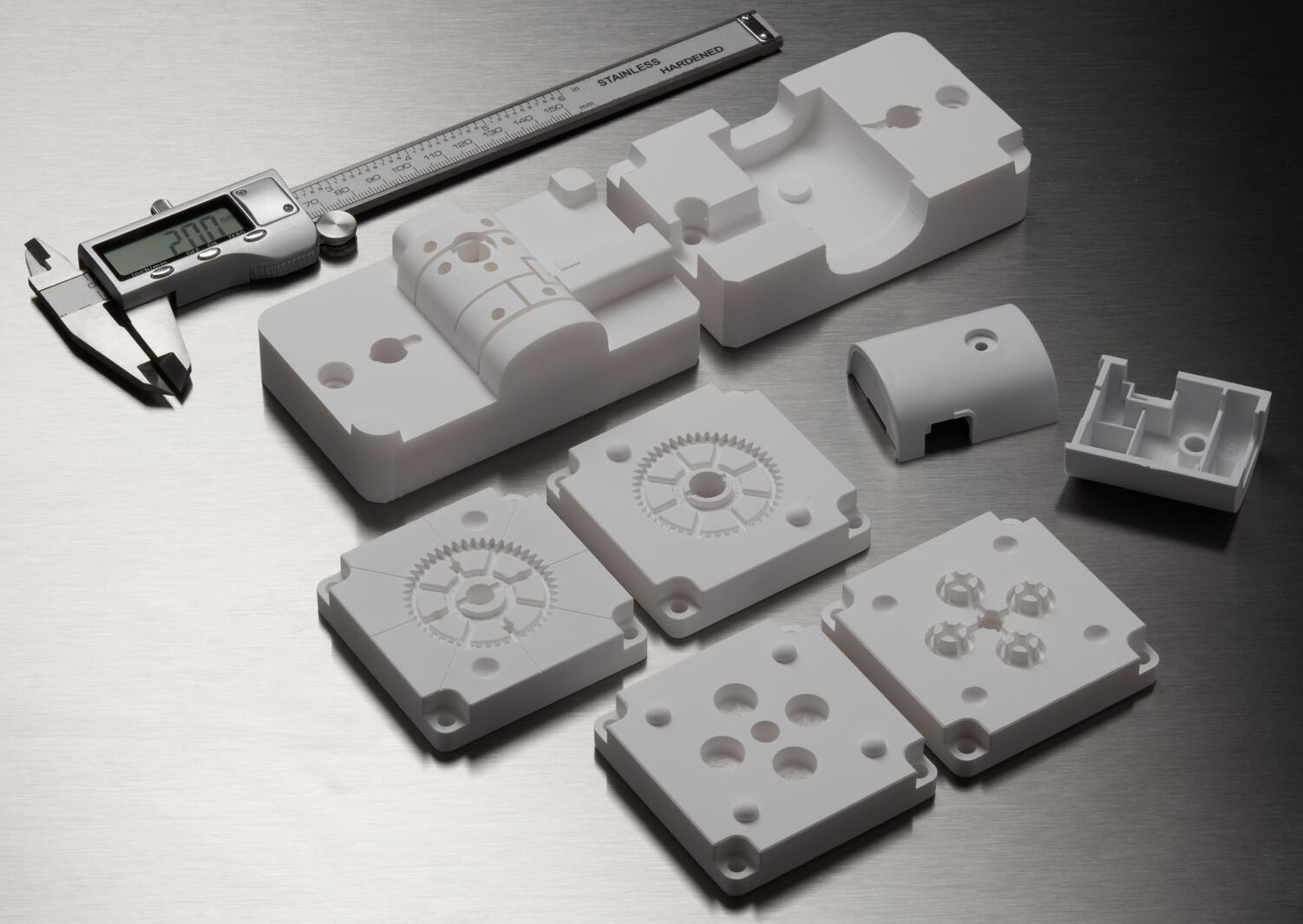

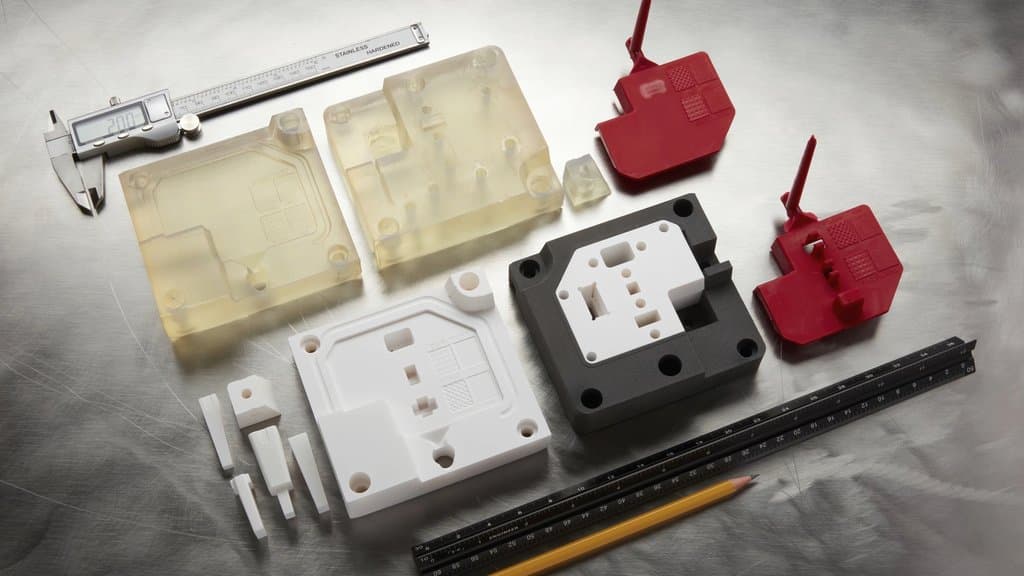

3Dプリントによるラピッドツーリングを従来の製造法と組み合わせることで、柔軟性と拡張性のある迅速でコスト効率の高いツール工法を用いて、一般的なプラスチック、シリコン、ゴム、複合材料、金属製のパーツを少ロット生産できます。

3Dプリント製の金型は以下のような多様な材料を用いた少量生産パーツに対応できます:

Plastics

プラスチック

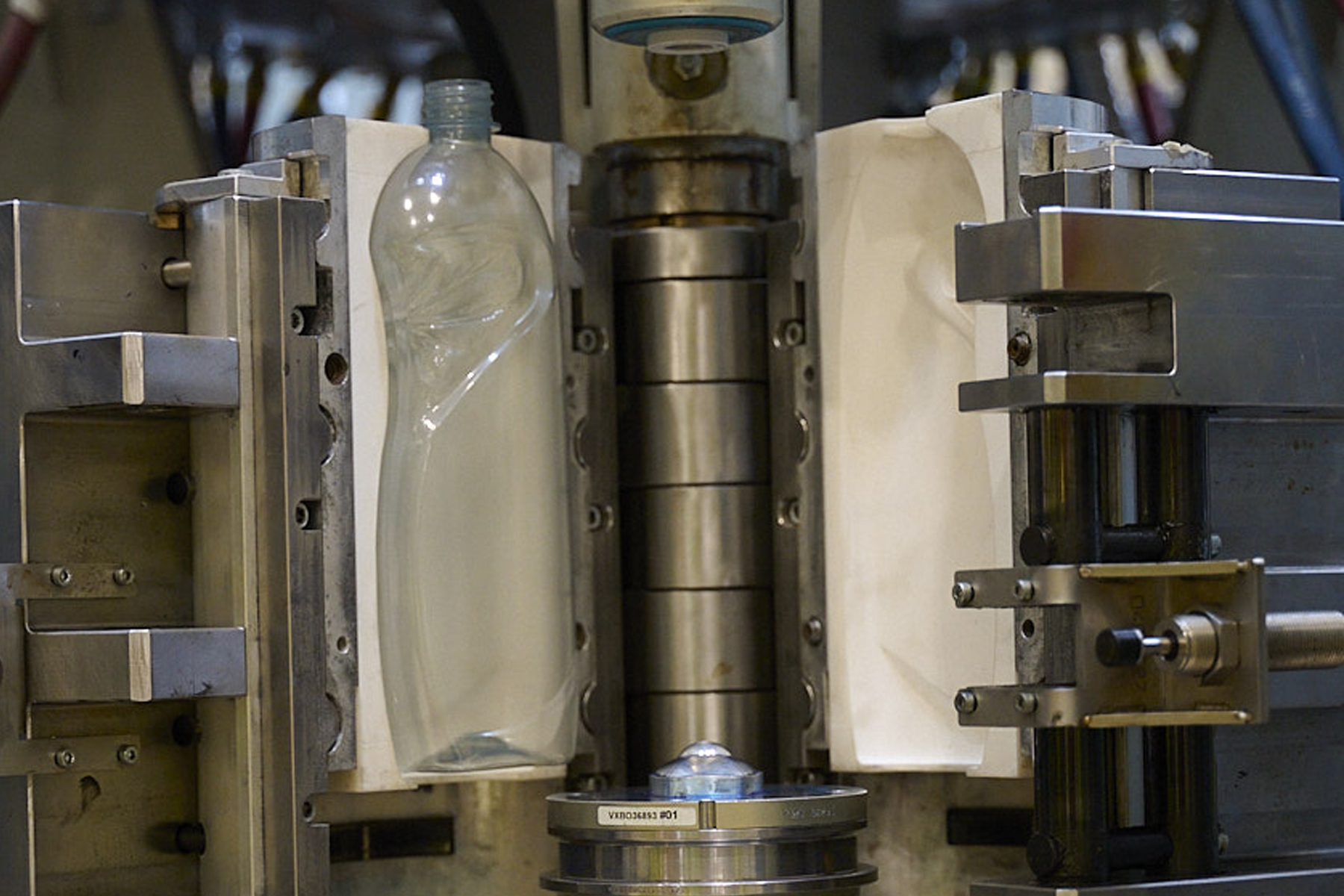

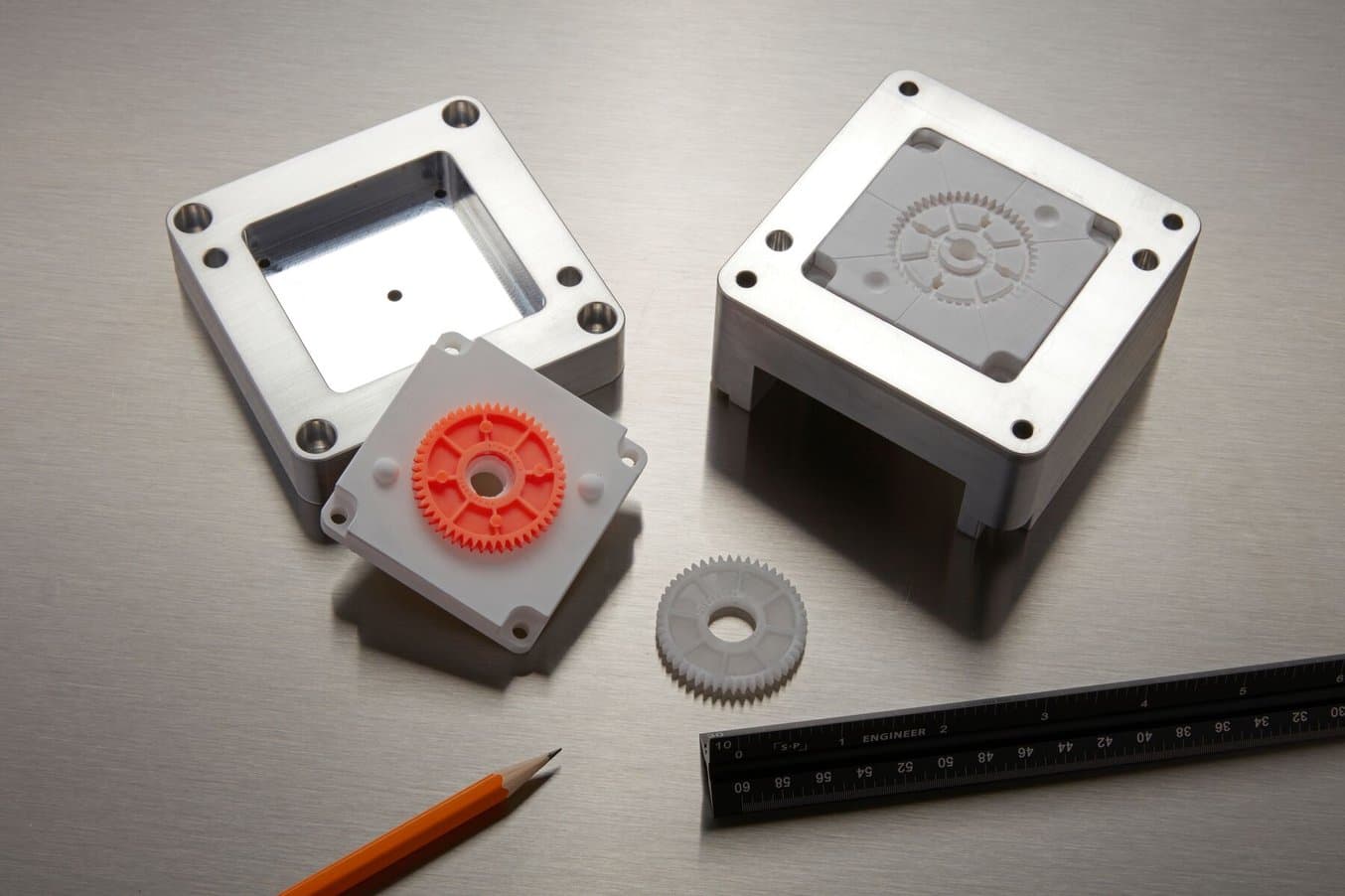

熱可塑性プラスチック製パーツをコスト効率良く内製化

プラスチック製造法の多くは、高価な工業機械、専用施設や熟練したオペレーターを必要としますが、3Dプリントによる金型を使えば、一般的な熱可塑性プラスチック製のラピッドプロトタイプや実製品用パーツの制作を簡単に内製化することができます。

3Dプリントした金型や鋳型を用いて、以下の製造法でプラスチック製パーツを製造できます:

各種資料:

Silicones & Rubbers

シリコン & ゴム

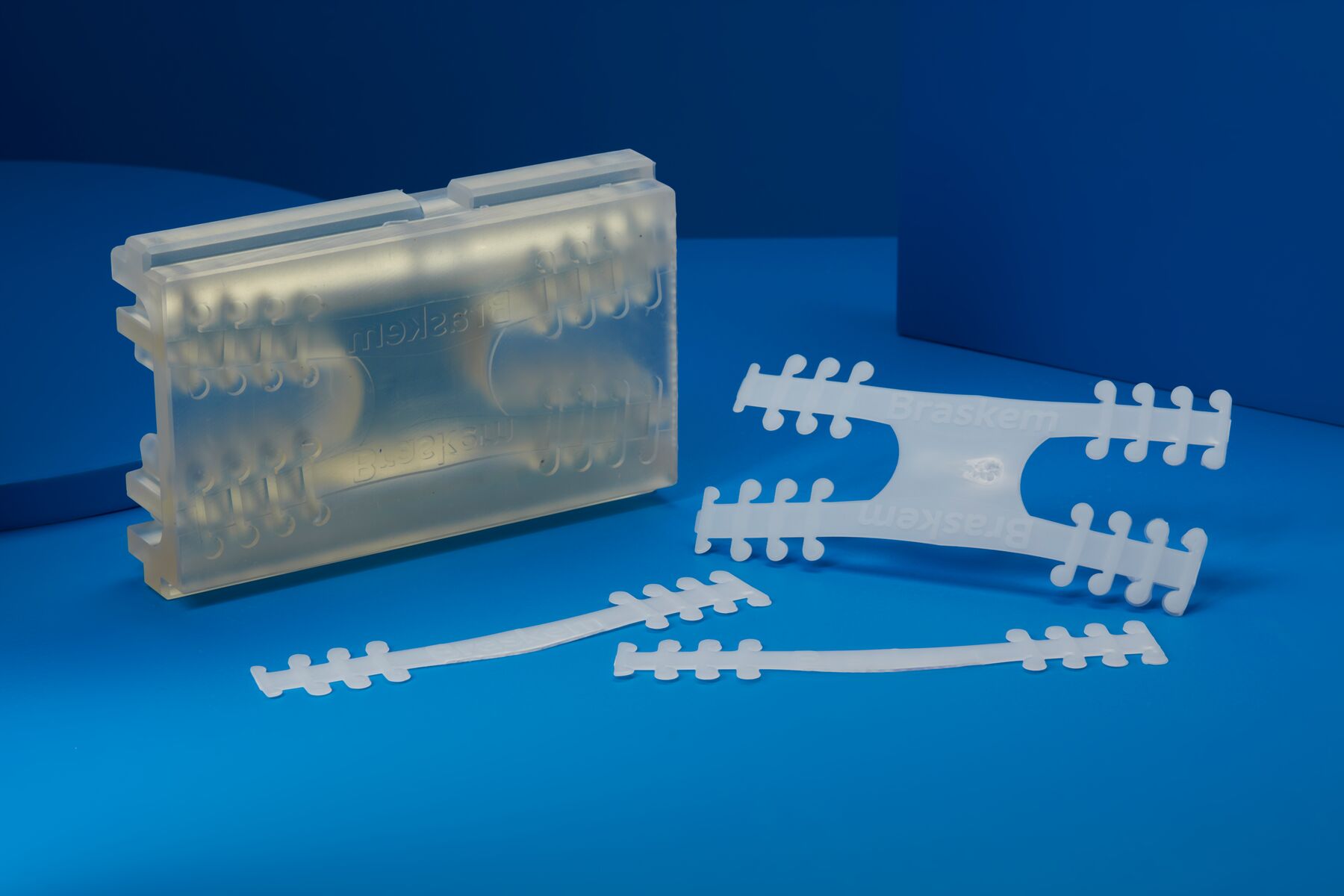

複雑なシリコンパーツを素早く製造

柔らかく弾性のあるパーツの少量生産は技術的に見て困難が多く、高コストで時間のかかる工程です。製造者の多くは3Dプリントを用いてラピッドツーリングを行い、シリコン製パーツを成形または鋳造します。デスクトップ型3Dプリンタは、CADソフトにおけるデザインの自由度や、高い精度、試作品の修正のしやすさ、そして納期の短縮等、多くのメリットをもたらします。

3Dプリントした金型や鋳型を用いて、以下の製造法でシリコンやゴム製パーツを製造することができます:

各種資料:

Composites

複合材料

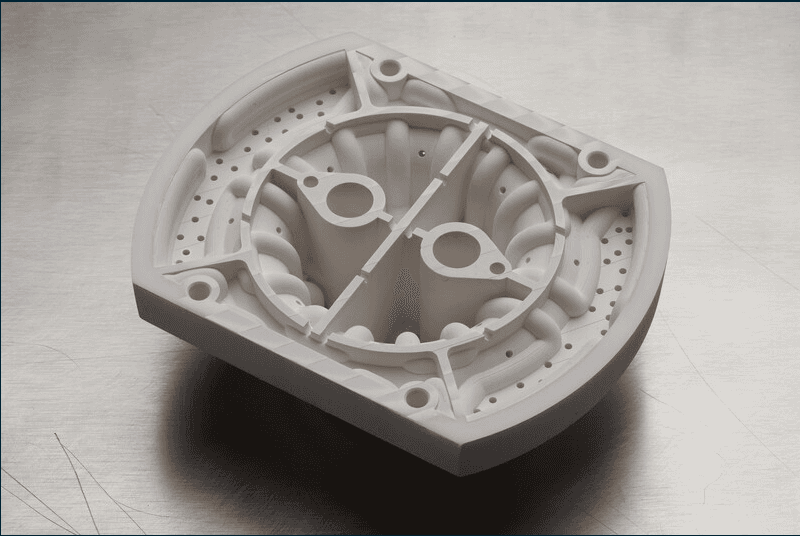

細かいディテールを施した複合材料の製造を内製化

炭素繊維等の複合材料でパーツを製造するには、ワンオフ生産であっても連続生産であっても、熟練の腕と多くの人手を要します。3Dプリントは金型や鋳型を低コストで素早く製造するためのソリューションとなります。SLA方式3Dプリント技術によって、複合材料ツールには絶対条件となる非常に滑らかな表面のパーツに仕上げることが可能です。硬く耐熱性に優れた材料は加圧滅菌器の熱と圧力を保持することができ、プリプレグラミネートの金型製作に用いることができます。

3Dプリントした金型を用いて、以下の製造法で複合材料製パーツを製造できます:

各種資料:

Metals

金属

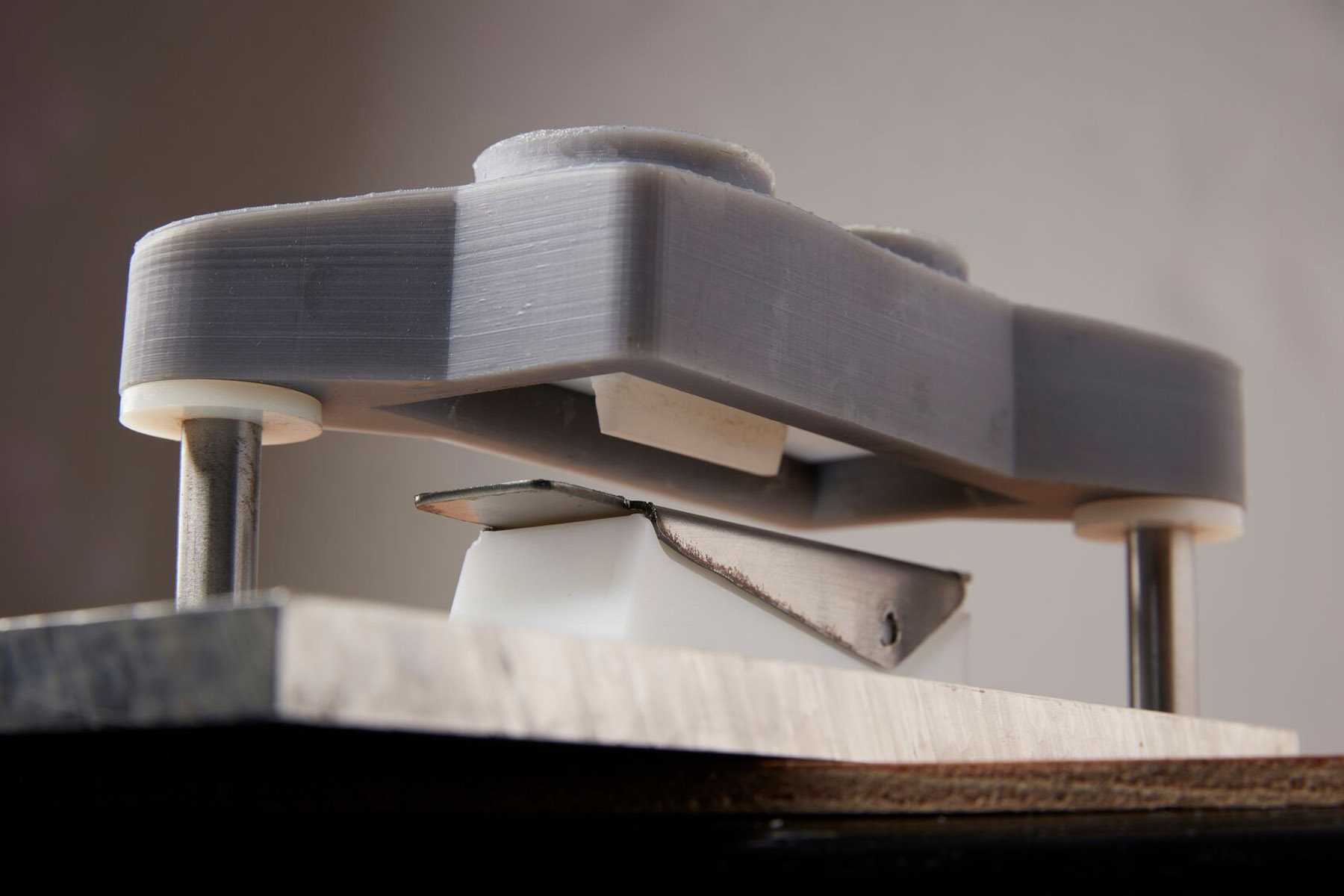

画期的な設計による金属部品の生産

3Dプリンタは当初はプラスチックパーツを製造するためのツールであると考えられていましたが、高い精度や様々な種類の材料によって、鋳造工程にも応用したり、板金加工 (メタルシート成形) も実現できる特性を活かせるようになりました。3Dプリントを活用すれば、従来の方法よりも低コストで、設計の自由度の高い金属部品を短時間で製造できます。

3Dプリントした金型や鋳型、ダイスを用いて、以下の製造法で金属部品を製造できます:

各種資料:

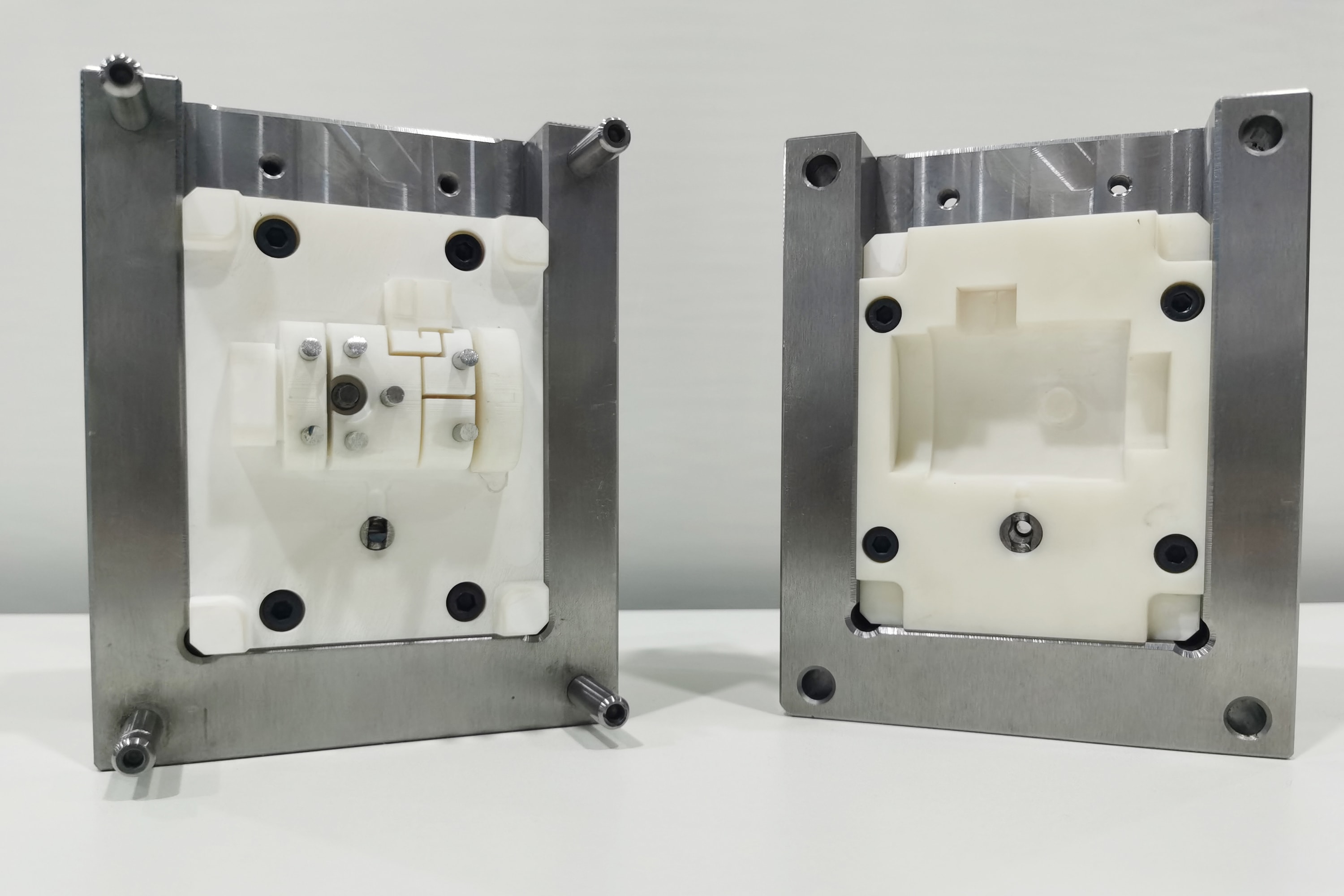

射出成形、熱成形、圧縮成形用のラピッドツーリング

3Dプリントした金型を用いて、以下のような従来型の製造工程で小ロット生産を行うことができます。

少量生産をコスト効率良く迅速に

3Dプリントを用いたラピッドツーリングは、実製品と同じ材料で製作する機能確認用プロトタイプ、試験生産における試作品、または実製品用パーツの製作を、短期間でコスト効率良くパーツを小ロット生産できる方法です。

Lush Cosmetics社が24時間以内にコンセプトを具現化する方法

Lush Cosmetics社がFormlabs製3Dプリンタで真空成形用金型を製作し、コスメの新デザインを製作する方法。

Dame Products社がシリコンのオーバーモールド成形で顧客用ベータ版をプロトタイプ

Dame Products社のエンジニアが、SLA方式でプリントした4つの金型を交代で使い、

1日に数十個のオーバーモールド成形品を試作。

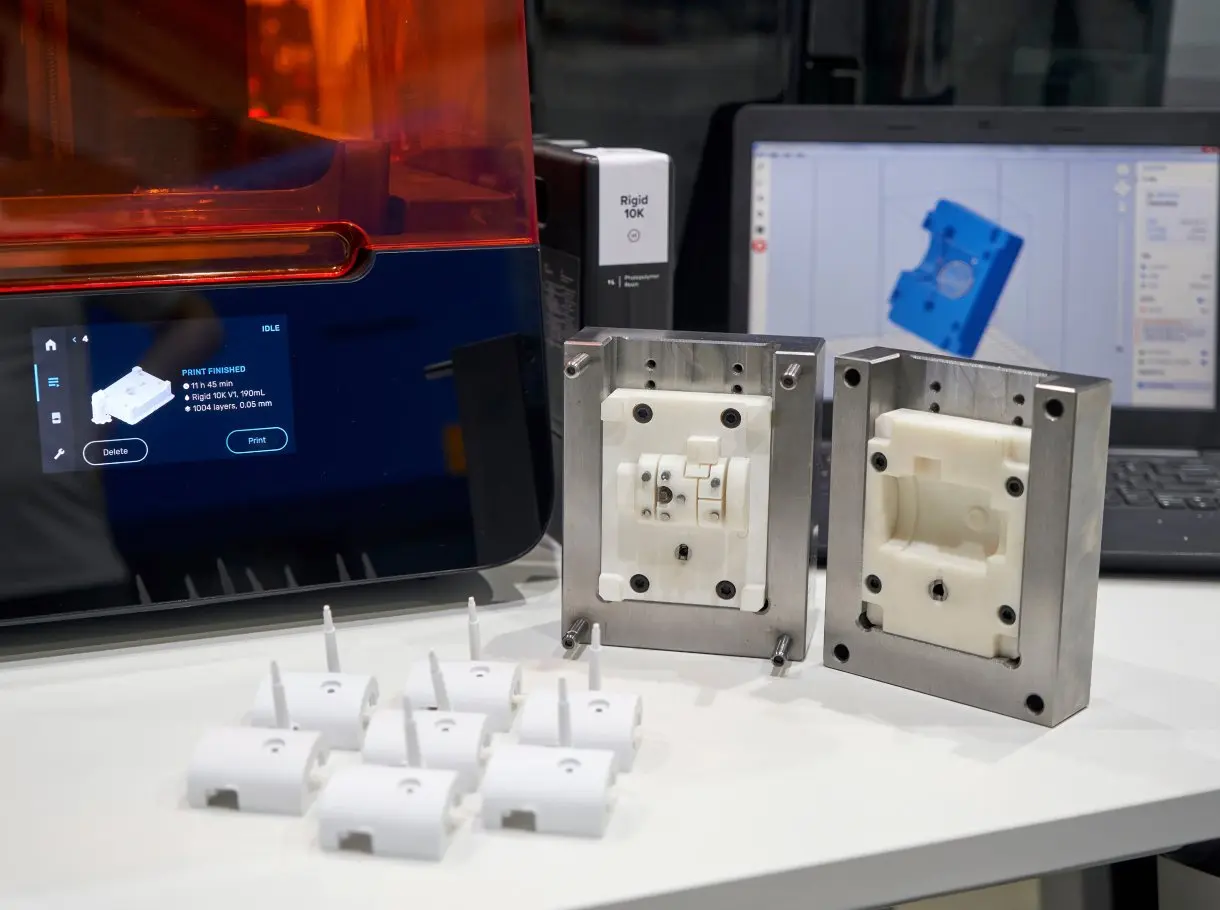

Braskem、3Dプリント製の射出成形型で実製品用部品を製作

世界的な石油化学会社であるBraskem社が初めて、射出成形に3Dプリント製の金型を導入した時のストーリー。

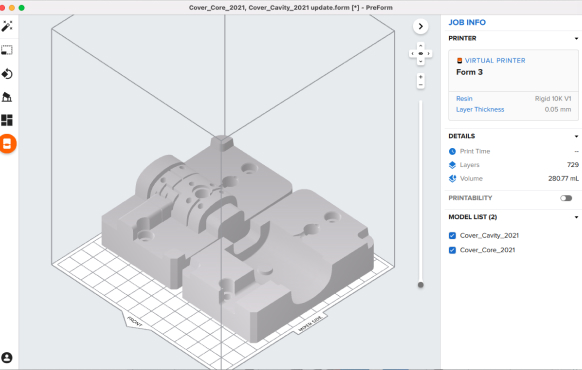

パーツのデザインから生産までを24時間以内に

外注先から試作品 が届くまで待つ数週間は今後一切不要です。 Formlabsの使いやすい完全プリンタ製品は、慣れ親しんだ従来型の製造法や作業工程にも シームレスに統合することができます。3Dプリント製の金型や鋳型を活用すれば 何百何千ものプラスチックや金属部品を短期間に低コストで製作できるため、特に少量生産 のプロジェクトにおいてコストと製作期間が大きく削減されます。

デザイン

3Dプリント

製造

後処理

自動化で製作期間とコストを削減

内製よりも遥かに高額かつ数週間待つ必要のある外注や他の生産方式と比較すれば、3Dプリンタの導入にある程度の初期投資が必要であっても、数週間から数か月でそれらを取り戻すことができます。

| 金型 | 社内で3Dプリント | 外部委託 |

|---|---|---|

| 所要時間 | 1日以内 | 1~8週間 |

| コスト | $1~$100 | $100~$15,000 |

コストをどれほど削減できるか、試算をご希望ですか? Formlabsの3Dプリンタで3Dプリントする際の、部品1点あたりのコストと製作期間が簡単にわかる、ROI計算ツールをお試しください。

3Dプリントでのラピッドツーリングで成形作業を始めましょう。

Formlabsの3Dプリンタと高機能材料を使うと、高精細かつ丈夫で滑らかな金型や鋳型が製作でき、 数百から数千のパーツを簡単かつ神速に製造することができます。

ラピッドツーリング対応製品

Form 4

高機能SLA方式3Dプリンタ

Form 4なら、後処理の必要性を最小限に抑えながら、高い表面品質と繊細な形状まで高度に再現した金型や鋳型を設計に忠実に製作できます。

Form 4を製品開発プロセスの様々な段階で活用することで、効率性が向上し、コスト効率を高めることができます。試作品から少量生産の金型まで、Formlabsの3Dプリンタならあらゆる製品開発プロセスに簡単に導入いただけます。

3Dプリントによるラピッドツーリングを始めよう

3Dプリントを用いたラピッドツーリングをご検討のお客様は、Formlabsのソリューションスペシャリストまでお問合せください。