ABARTH純正のステアリングパドルシフトをサイズアップし、より手指に馴染むサイズと質感を実現する「core OBJ Paddle Shifter Extensions for ABARTH」。

User Data:

- ユーザー:株式会社コードテックCAM

- 採用製品:Fuse 1(SLS方式)、Form 3、Form 2、Form 1(SLA方式)

- 使用材料:Nylon 12パウダー(SLS)、Tough 2000レジン等(SLA)

- 用途:輸入車向けアクセサリーパーツ、電子デバイス筐体の量産

確実なニーズはあれど小さな市場を見逃さない

一般的にメーカーと呼ばれる製造事業者は、常に特定の市場における具体的なニーズを想定してその製品を企画し、開発し、量産する。大量生産・大量消費時代と言われた20世紀までのものづくりは、マスプロダクションによって高品質な製品を安定して、安価に顧客に届けてきた。21世紀を迎えて多様化の時代と称される今日では、確実で堅いニーズはあるが小さな市場など、マスプロダクションだけではカバーできないようなニッチ市場の重要性も高まっている。

東京都世田谷区に本社と親会社を持ち、多彩なハードウェアとソフトウェアの開発を手掛けるエンジニアリング会社である株式会社コードテックCAMは、そうしたニッチ市場の需要を満たすことで成長を続けるメーカーだ。2015年に設立され、電子基板の設計に強みを持つ同社は、冒頭に紹介したような輸入車内装のアクセサリーパーツ以外にも、ドライバーや同乗者のドライブ体験がより快適になるような電装部品も数多く開発し、販売している。そもそも自動車のアフターマーケットにおいて、輸入車が占める市場はそれほど大きくはない。しかし、強い趣味嗜好を持つ顧客から成るこの市場では、深い顧客理解があればニッチ市場が見つかり、それを実現する技術力があれば面白いプロダクトはまだまだ作れるはずと同社Design Labの内田雅人氏は言う。

株式会社コードテックCAM Design Labの内田雅人氏。その手にあるのは冒頭のABARTH向けパドルとVolkswagen Golf8向けのドリンクホルダー。

コードテックCAMがターゲットとしているのは欧州車で、オーナーたちは国産車向けのパーツよりも高額になることを前提として分かっている。しかしそこに他では手に入らないもの、オーナーたちが潜在的に求めているものを見出すことができれば、顧客が喜ぶプロダクトを届けることができると同社は考えている。「特定の自動車メーカー向けの製品だけを作るメーカーが多い中で、幅広い欧州車をカバーしているアクセサリーパーツメーカーは少ないんです。自動車の中のソフトウェア的なプログラムも以前より遥かに高度化しているため、幅広い欧州車向けの電装部品の開発はものすごく難しくなっています。」と内田氏は言う。

スピードだけでなく工程から販売方法までが柔軟に

コードテックCAMの親会社である株式会社コードテックでは、2011年にKickstarterでFormlabsがその第1号製品である、世界初のデスクトップ光造形3Dプリンタ、Form 1を販売開始した当初からFormlabsに注目していたという。実際に米国から個人輸入という形でForm 1を購入し、Form 2とForm 3も続けて導入。電装部品の試作等には今でもForm 3を活用している。

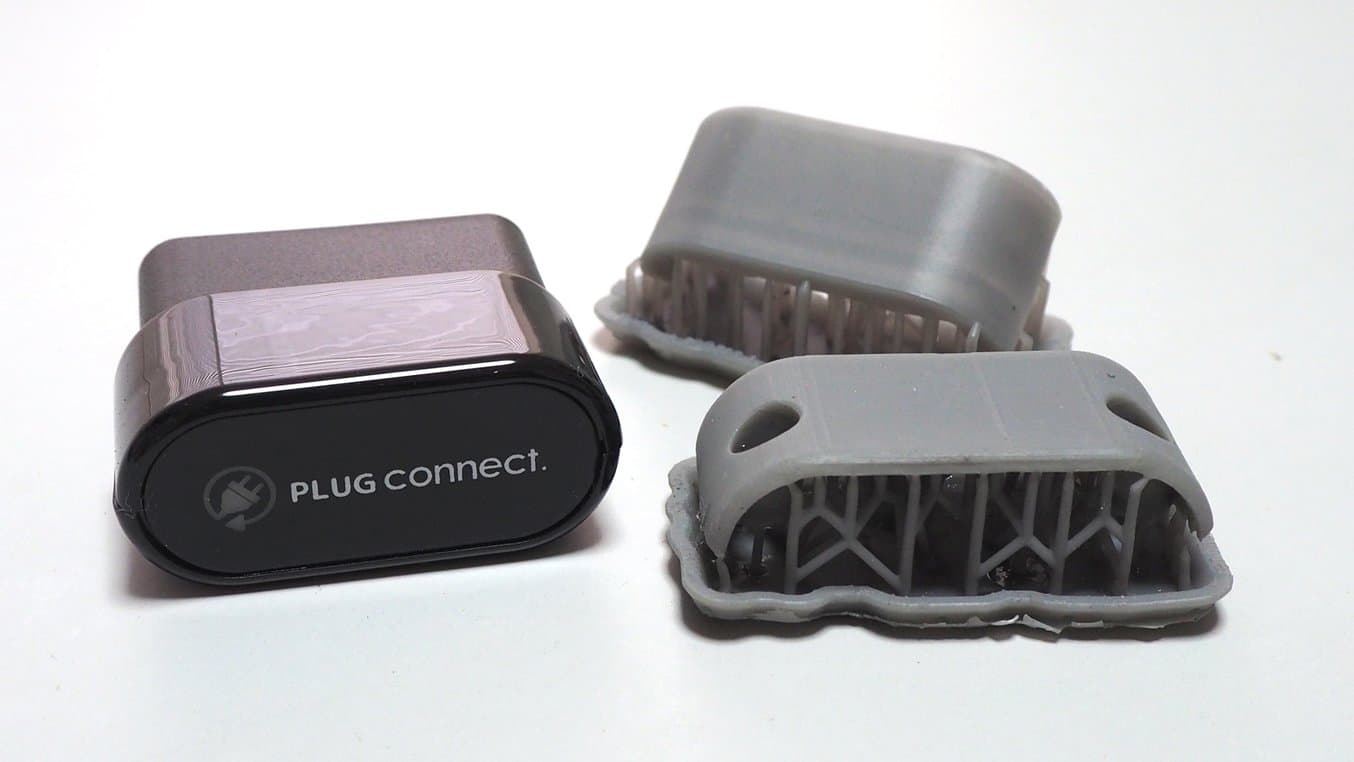

電装部品「PLUG CONNECT」の製品(左)と手前筐体部分の試作品(右)。Form 3にてABSライクのTough 2000レジンでプリントを行った。

そうした背景もあり、SLS方式3DプリンタFuse 1の導入に至った同社には、小ロット量産に対応するFuse 1の利点を具体的に体感したエピソードがある。ある展示会が開催される前、構想中の製品の中から何かを作って持って行こうと内田氏は考えていた。その時ポンチ絵でデザインしたものをモデリングし、Fuse 1でプリントした試作品を展示会に持って行ってみたところ、いつ製品化されるのかと予想以上の反響があったという。

電装部品「core dev ISC」は、実製品の筐体をNylon 12パウダーにてFuse 1でプリントを行い、デザインの一部として、意図的に木目のようなレイヤーラインを出している。右奥はForm 3でプリントした試作品。

一輪挿しホルダー「Flower Vase for Volkswagen The Beetle」。数年前に純正部品が絶版となったが、今も求める人は多いという。Fuse 1にてNylon 12パウダーで量産を行う。

同社はオンラインでもこれら製品の販売を行っているが、3Dプリントによるアディティブマニュファクチャリング(AM)で実製品を製造する上で、先ほどの内田氏の話にも出た「スピード」以外にも大きな利点が存在する。1つは開発から量産までの工程を可逆化かつ柔軟化できることだ。成形や切削などの従来工法で量産を行う場合、金型を起こしたりCAMの設定など量産準備に多大なコストと時間、そして労力が必要だ。製品自体も部品単位での試作からモジュール単位、製品単位と試作と検証を繰り返すことで品質面や量産工程でのリスクを削ぎ落していく。つまり従来工法での量産の場合は開発~量産までのプロセスを後戻りすることが原則的にはできない、不可逆的なものだ。量産開始直前に設計変更を余儀なくされた場合、甚大な金銭的、時間的、そして関わる人々の精神的なコストを要してしまう。

一方で、AMで量産を行う場合はコンセプトモデルやPoC(概念検証)といった初期段階での試作から量産と同じ材料と設備が一貫して使用でき、尚且つ設計変更発生時にもCAD上でデータを修正すれば、即座に試作と検証を行い、設計変更対応済みのデータでスムースに量産に移行する、あるいはストップした量産を再開することができる。これはハードウェア製造がソフトウェア的な考え方で行えることを意味しており、市場投入後であってもマイナーアップデートで品質の更なる向上や機能向上が行える。既に我々

はスマートフォンやFormlabsの3Dプリンタなど一部の製品で、購入後も継続的に機能向上や新たな機能が付与される「ソフトウェア的に作られたハードウェア」に馴染みがあるが、電子機器でなくともそういったものづくりが可能になる。

そして、柔軟化できるのは工程だけではない。コードテックCAMではこうした製品の販売をオンラインで行っているが、オンライン販売で収益を得られるということは製品の写真や動画を撮影しておけば、製品の在庫を抱えず受注生産に近い形態で販売が行えることになる。FormlabsのFuseシリーズプリンタでは、多くの場合24時間以内にプリントが完了するため、前述のスピードの利点が販売上の利点にもなるということだ。

Formlabs SLS製品総合カタログ

本総合カタログでは、FormlabsのSLS方式3Dプリント製品であるFuseシリーズの最新かつ総合的な製品情報、材料情報、対応可能な表面処理、国内外での活用事例や高いコスト効率で運用いただくTIPS等をご紹介しています。

SLS特有の質感+データ上のテクスチャ+表面処理でユニークな質感に

では実際にFuse 1でプリントした製品の品質についてはどうだろうか。例えば下のドリンクホルダーの場合、プリント後にFuse Siftでの粉末除去(デパウダー作業)を行い、サンドブラストをかけた後に表面処理としてマットブラックのウレタン塗装で仕上げる。表面には3Dデータ上で網目状のシボ(テクスチャ)加工を施してあり、プリント完了時には既に表面にシボが付いた状態となっている。Fuse 1では、1回のプリントでこのドリンクホルダーを25個程度プリントできると内田氏は言う。「だいたいプリントで丸1日、その後の冷却時間も半日程度で終わります。その後Fuse Siftで粉を落としてブラストがけで半日から1日程度、塗装に2~3日というのが必要な期間です。これまで累計で200個以上販売しています。」

Volkswagen Golf8向けのドリンクホルダーは、サンドブラスト後にマットブラックのウレタン塗装で仕上げる。写真右の手前側は、成形では表現できない細いラインでホルダー部を閉じている。

Fuse 1による量産で苦労する点は何かと内田氏に質問したところ、ブラストがけの際にワークを保持する手の形がブラストのムラになってしまう点が挙がった。しかし実はこの問題は、ブラストだけでなくプリントそのものにおいても発生するリスクがある。旧来のSLS方式など、いわゆるPBF(粉末床溶融結合)と呼ばれる粉末ベースの3Dプリンタでは、特に垂直面でオレンジの皮のような肌荒れが発生することがあり、オレンジピール、あるいはオレンジスキンと呼ばれている。

FormlabsのSLS Fuseシリーズでは、特許出願中のSurface Armorテクノロジーという独自技術により、数千万~1億円以上のハイエンド機と同等以上の表面品質を実現しており、ほんの僅かな凹凸でも目立ちやすくなる艶のある表面処理を行った場合でも表面に不要な荒れが現れるリスクを低減している。内田氏はブラストのムラに起因するこの問題に、同じくFuse 1でブラスト用の治具を作ることで解決している。

内田氏がFuse 1で製作したブラスト用治具。ブラスト中の手でのワーク保持を不要にし、ムラを解消した。

また、ABARTH用のステアリングパドルシフトでも同様の仕上げを用いている。「頻繁に手指が触れるパドルシフトでは、指に馴染むよう凹凸形状をデザインに加えていますが、ざらりとしたSLS特有の触感も相まって常に触っていたくなるような心地良さがありますよ。」と内田氏は目を細める。

株式会社コードテックCAM Design Lab 内田雅人氏インタビュー

時代が変わる潮目をつかみ取るスピードを

株式会社コードテックを親会社とする株式会社コードテックCAMの「CAM」は、ものづくりで一般的なCAM(Computer Aided Manufacturing)に掛けているものの、Commerce And Marketingの略だという。市場のニーズをいち早く汲み取り、新しい時代に合致した様々なソリューションをスピーディに展開することを是とする同社は、これまでも常に新たな技術を導入し、若い会社ながらも今の時代に合った製品を作り、その事業を成長させている。Formlabs製品を「直感的でわかりやすい」と高く評価する内田氏が牽引する同社のAM製造による製品は、これからもAMのポテンシャルを活かして広く、そしてそれを求める人々に深く浸透していくだろう。

従来のものづくりに規定されるような品質管理が未整備なAMの分野にも、2023年7月4日にAM製造の適格性を規定するプロセスのマネジメントシステムがISO/ASTM 52920として制定される等、いよいよ3Dプリンタによる量産においても国際規格が整備されてきた。徐々にではあるが確実に、少量多品種を求める時代のニーズに対応すべく、品質管理に限らず様々な側面において、AMに従来のものづくり同様の信頼を置ける日が近付いてきている。その日がやってきた時に、コードテックCAMのような先行者はそのスピード、アイデア、技術において、果たしてどこまで先を行っているだろうか。3DプリントによるAM最大の利点はスピードと言う内田氏だが、少数精鋭の中小規模メーカーならではのフットワークの軽さを武器とする、他でもない同社自身の強みがそのスピードとなっている。