新たに登場したBBCOR Atlasバットは、Louisville Sluggerイノベーションセンターで用いられている先進的な技術で設計されたプレミアム製品。

長い歴史を持つアメリカの国民的スポーツと、その未来を見据える飽くなき探求心が融合した場所。それがカリフォルニア州ローズビルのLouisville Sluggerイノベーションセンターです。Louisville Sluggerは1884年以来、メジャーリーグ、大学、高校、ユースチーム向けに野球バットや野球用具を製造してきました。Sluggerイノベーションセンターでプロダクトデザイナーを務めるJohn Steel氏は、アルミニウムや複合材料で作られる野球バットの設計・製造に、伝統的な手法と現代的なツールを組み合わせています。「3Dプリントを活用しなければ、時代に追いついていけません」とSteel氏は語ります。Form 3 SLA光造形プリンタを活用して外観確認用試作と製造用治具の両方を製作し、世界中のユースおよび大学プレーヤーが振るう複合材料製バットやアルミ製バットのプロトタイプ設計を行なっています。

Sluggerのイノベーション

選手たちは常に「エッジ」、つまりより速くスイングし、より強く打つための僅かな違いを探求しています。ユースプレーヤーにとってのエッジとは、野球を学ぶ過程で確実なコンタクトを可能にし、グリップをしっかりと握れる、最適な重さのバットを見つけることかもしれません。大学プレーヤーにとっては、ほんの数センチのスタンスの調整かもしれません。Louisville Sluggerは、あらゆるレベルで選手たちの向上心を奨励し、体現しています。用具の改良に焦点を当てるイノベーションセンターや、運動分析の向上に焦点を当てるSlugger Scienceなどの施設では、国民的スポーツを現代的なものにするだけでなく、未来志向のものにしようとする取り組みが展開されています。

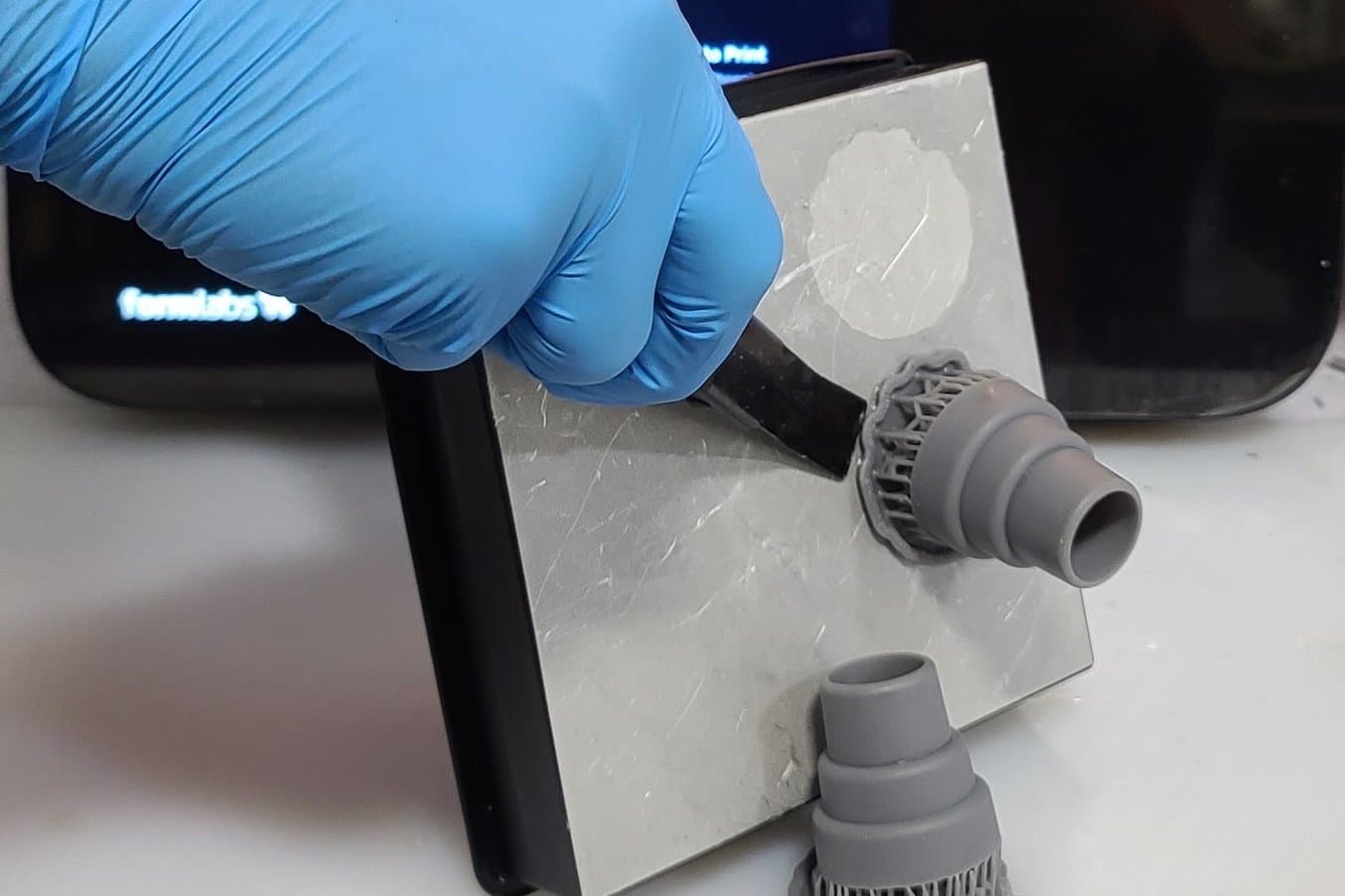

成形型の雄型として使用されるPyramid Gripコンポーネントの試作品を取り外すSteel氏。その後、この型にシリコンやウレタンなどの材料を注入する。

開発スピード

ローズビルにあるLouisville Sluggerイノベーションセンターでは、エンジニアや設計者たちが最高の製品を開発するために欠かせないあらゆるツールを使用できる環境が整っています。Steel氏のキャリアの始まりは鉄鋼鋳物工場で、そこで木型製作やCNCフライス加工といった伝統的な製造技術のほか、産業用の大型SLA光造形およびSLS方式3Dプリントを伝統的な木型製作技術に組み合わせる方法を学びました。当時3Dプリントは外注でしたが、その経験が伝統技術と現代技術の融合について深く理解するきっかけとなりました。

その後、プロダクトデザインのスタートアップ企業で働いていた時は、2台のForm 1+を使用して迅速な試作・検証サイクルを繰り返しました。「昼も夜も一日中、造形サイズを最大限に使って次々とプロトタイプを作っていました。当時は、洗浄機と硬化機も自作したんですよ」とSteel氏は語ります。そんなSteel氏は、Louisville Sluggerで再び、デスクトップ型3Dプリントや旋盤、CNC加工ショップ、複合材加工ショップなど、伝統と現代技術を融合させて活用しています。

ライトタッチサポートにより後処理がさらに迅速かつ容易に。作業場も散らかりにくい。

「プロトタイプを素早く製作できることで、製作・検証サイクルの迅速な回転が可能になります。毎週プリンタを使いますし、新しい設計に取り組んでいるときは毎日このサイクルを繰り返します」とSteel氏は言います。この試作・検証サイクルのスピードがあるからこそ、Sluggerチームは新製品を定期的にリリースし、様々なプレーレベルで発生するバットの需要に応え続けることができます。「3Dプリントは、市場投入までの時間を短縮してくれる素晴らしいツールですし、プロトタイプから問題解決まで幅広く活用できます。初期設計の試作から最終的な製造解決まで、あらゆる場面で役立ちます」と、Steel氏は言います。Sluggerのような歴史あるブランドでさえ、市場では絶え間ない競争にさらされています。継続的に試作・検証サイクルを回して新たなアイデアを提案するSteel氏とイノベーションチームですが、Form 3はそれらのアイデアを次の段階へとさらに迅速に進めるのに役立っています。

「アイデアが浮かんだら30分ほどで設計してプリンタに送り、次の会議に持っていきます。3Dプリントで視覚的なモデルを提示できることが、非常に大きな価値を提供してくれます」と言うSteel氏の言葉通り、3Dプリントを活用することで、製品開発プロセスに対するチームの理解を深め、将来発生するかもしれない潜在的な認識のずれを排除できます。チームが共通の認識を持つことで、Steel氏たちは作業手順の合理化や高い生産性を実現しています。「3Dレンダリングだけでは、その大きさがわかりにくいことがあります。実際に部品を3Dプリントすることで、他のものとサイズを比較したり、人間工学性や既存製品への適合性をテストすることができます。」

製造プロセスをより綿密にコントロール

3Dプリントは試作・検証プロセスを高速化し、新製品のコンセプトデザイン(写真左端:薄いグレーの3Dプリント品)から従来の製造方法で作られる完成品(写真右端:ピンクの部品)への移行をサポートする。

プロトタイプで欠かせない存在となっているForm 3を、Steel氏はシリコンモールドや他の治具の製作など別の用途でも活用しています。多様な材料によって幅広いワークフローが可能になり、様々なプロセスをよりコントロールしやすくなります。「Form 3では他の製造方法の材料の豊富さも活用でき、例えば、ウレタン、シリコン、エポキシを注入するためのシリコンモールド雄型を製作しています」とSteel氏は言います。こうして作られたモールドは、従来方式による最終的な製造プロセスで使用されるウレタンやエポキシなどを使った、最終段階のプロトタイプ製作に使用されます。

シリコン部品を製作したい場合、以前はアルミニウム製の金型を入手する必要がありましたが、今では雄型形状を3Dプリントしてシリコンを注入し、出来上がったシリコンモールドを切り分け、反対側の雌型を使用することで機能確認用試作など他の種類の部品を製作できます。「SLA光造形は忠実度が非常に高く厳しい公差を維持できるので、仕様に収まる部品が作れるだけでなく、雄型に必要な後処理の多くが軽減されるんです。成形では、モールドからの部品の取り外しを容易にするため、雄型の表面をできるだけ滑らかに仕上げたいのです。多少のテクスチャが残る分には問題ありませんが、積層痕によって溝ができてしまうと厄介です。その点、Formシリーズでは積層痕が全く問題になりません。それに、どの材料も後処理が非常にしやすいです」とSteel氏は言います。

プロダクトデザインのためのシリコン成形

本技術資料では、OXO、Tinta Crayons、Dame Productsのオーバーモールドやインサート成形等、プロダクトデザインや製品製造に使われるシリコン成形の3つの事例をご紹介しています。

外注は、どの製造プロセスにおいてもある段階で必要になる一般的なステップです。しかし、複数の段階を外注しなければならなくなると、スケジュールが遅延し、製品開発は停滞してしまいます。プロセスのほんの一部でも自社で管理することで、設計者はよりコントロールを強めることができます。シリコン成形の例では、雄型の試作・検証とシリコン注入プロセスを社内で行うことで、外注では発見されるまでに数週間の待ち時間とテストを要したであろう設計上の欠陥を、早い段階で明らかにすることができます。

「何かを迅速に作る、それを最も簡単に実現してくれるのが3Dプリンタです。専門家に製作を依頼し、それが戻ってくるのを待ってテストするのではなく、自分で設計したものをすぐに形にできますから」とSteel氏は言います。

3Dプリント製の原型にシリコンを流し込み、Pyramid Gripの試作品製作に使う型を作るSteel氏。

シリコンモールドの完成後、Steel氏はそのモールドにウレタンやエポキシなどの別材料を注入してプロトタイプを作る。

ボールから目を離さずに

今後を見据えるSteel氏は、製造業を含む幅広い用途での3Dプリントの活用法と事例拡大に取り組んでいます。「3Dプリンタを使った治具製作は、部品そのものの製作よりも大切になることがあります」とSteel氏は言います。Sluggerは既にシリコンモールドの雄型の製作などに3Dプリント製治具を活用していますが、3Dプリントが持つ問題解決能力を考えると、今後もさらに多くのものが作られていくでしょう。「良い用具はスポーツをさらに楽しくします。それが、このイノベーションセンターで実現しようとしていることです。3Dプリンタのような技術を使って改良を続け、常に新しいものに目を向けています。」