Tessy Plastics社は、医療、製薬、診断や消費財業界の取引先から特注の射出成形プラスチック製品の製作を専門的に請け負う委託製造業者です。Tessy Plastics社の研究開発部に所属するエンジニアであるブライアン・アンダーソンは、作業場に導入されている積層造形技術の専門家として、各プロジェクトの成果物の品質向上を目指しています。特注の取付具や工具を製作している作業場で毎週のように浮上する新しい課題の解決に向けて取り組んでいるブライアンは、作業の中断に繋がる様々な機械の故障原因を解消するための創造的な解決策を見つけなくてはなりません。問題が発生すると、Tessy社が委託元の取引先と締結した納期を確実に守れるようにするための対策を策定して実行することがブライアンに求められるます。

最近、ブライアンは数々の3Dプリンタや工作機械を稼働させている自社施設に、新たに粉末焼結積層造形技術を搭載しているFuse 1 SLS 3Dプリンタを加えることができました。この記事では、Tessy Plastics社が初めて導入した手頃な価格のSLS 3Dプリンタをどのように活用しているかを詳しく紹介します。

Tessy Plastics社の積層造形

「我々のチームがまず試したのは、ナイロンでプリントされたパーツを壊してみることでした。とても頑丈でした!」

- ブライアン・アンダーソン

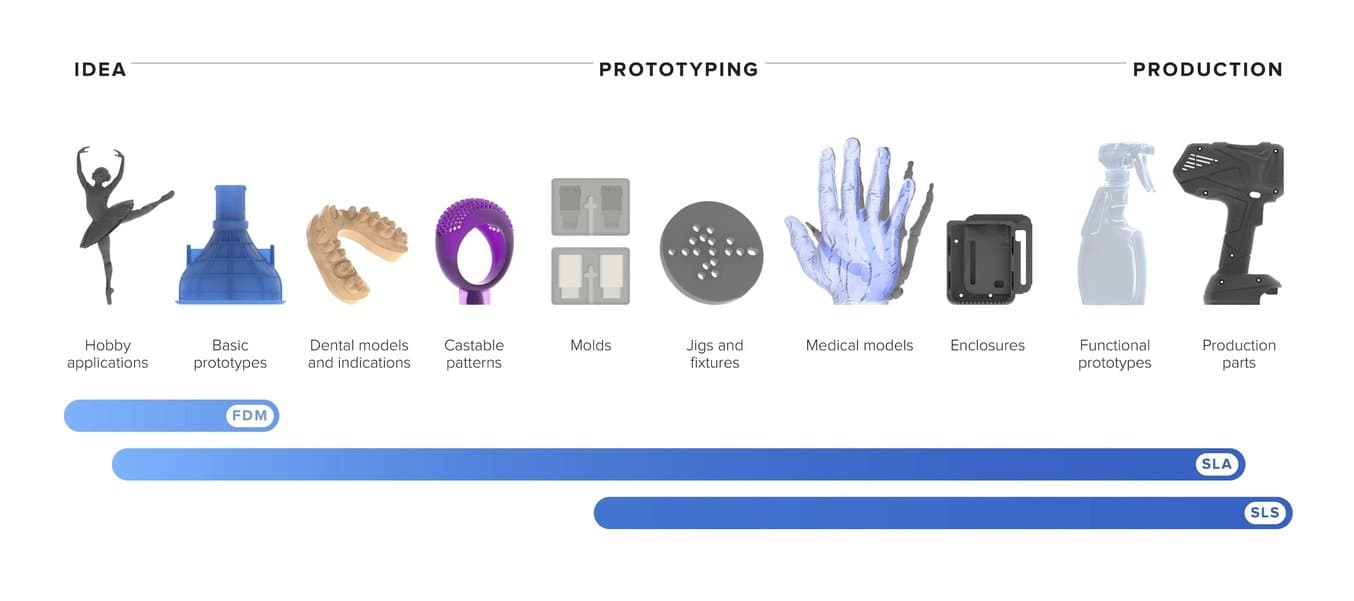

Tessy社の自社施設には様々な3Dプリンタが導入されています。その中には、Stratasys J750 PolyJetが1台、そして熱溶解積層法(FDM)のプリンタとFormlabsの光造形法(SLA)プリンタがそれぞれ2台ずつ含まれています。こうしたプリンタを複数の部署が使用しており、各プリンタに求める製作条件は毎回違います。

種類が違う3Dプリンタをどのように並行して活用できるか

今年、Tessy社の自社施設に加える新しい設備としてナイロンパウダーを素材として使用するプリンタ、Fuse 1、を初めて導入しました。SLSプリンタは、自社施設内で稼働している機械が故障した時に、作業場のアップタイムを延ばし、スケジュール通りにプロジェクトが進むようにするために、その故障機で製造中だった高機能部品を代わりに製作する代替機として導入されました。ブライアンは、Fuse 1をそれだけではなく、自社施設で稼働しているPolyjetまたはSLAやFDMプリンタではこれまで対応できなかった、プリント後にすぐに使える機能確認用のプロトタイプの製作にも使用するようになりました。

SLS 3Dプリントでエンドユース用のパーツを製作

ブライアンは、Fuse 1 SLSプリンタを自社施設で使えるようになったことで「我々が日々直面する課題の最適な解決策を見つけやすくなった」と感じています。彼がそう思えるようになったのは、SLSプリントが汎用性の高い技術であり、上質なナイロンを使ってプリントするプラスチック部品の品質が高いからです。ナイロンは、射出成形のような従来の製造法で製作されたパーツに匹敵する機械的特性を持つ高品質の熱可塑性プラスチックであることが実証されています。

SLS部品の製造を外部に委託する時は、納品されてくるパーツが設計通りに仕上がっているかどかを確認するチャンスは実質的に検収時の一度だけに限られます。設計案を確定し、その通りにプリントするよう委託業者に依頼したら、仮にその後で設計内容の修正が発生したとしても、数週間後に元の設計に基づいてプリントされた納品物が届くまで、修正内容は一切反映できません。Fuse 1を使えば、複数のプリントを作成しながら、設計を繰り返し検証し、わずか数日中にその内容を最適化することができ、外部業者に委託していた時よりも設計内容の良い最終製品の生産に活かせるようになります。

ではここから、ブライアンが遭遇した様々な問題をどのようにFuse 1を使って克服することができたかが分かる幾つかの事例を見ていくことにします。

予定通りに納品できたベルトプーリー

「プリントしたプーリーの精度と耐久性には感心させられました。」

あるプロジェクトで、特注部品のプロトタイピング工程が半ばを過ぎていた頃に委託元から大幅な設計の変更要請が来ました。その内容は、新しい型を造らなければ対応できない形状の大幅な変更を伴うものでした。新しい型をその時点から造るとなると、生産スケジュールに遅れが生じてしまいます。

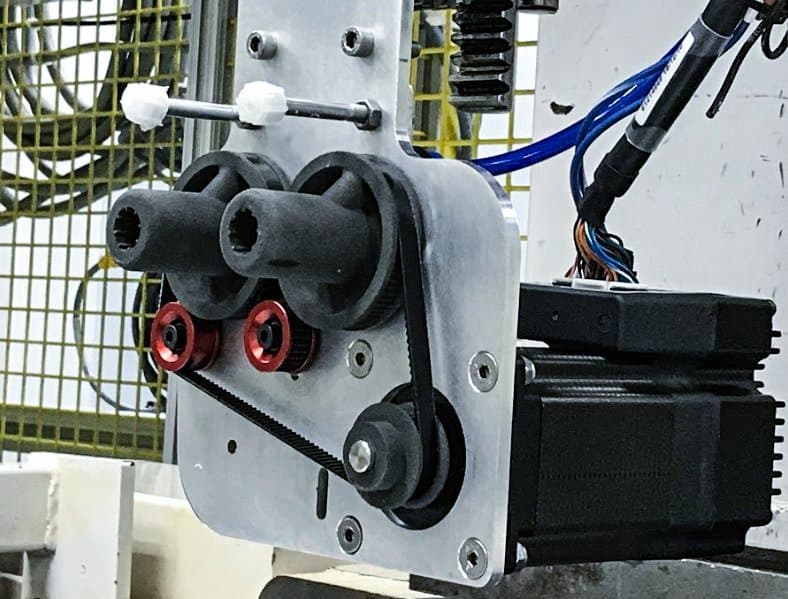

そこでTessy社では新しい型を造っている間に、成形機に取り込むことができる設計変更の内容を反映した新しいプーリー機構をFuse 1を使って製作することにしました。Fuse 1で3Dプリントしたプーリーは、使用し始めたから3週間経っても、まだ新品同様に見え、何の問題もなく稼働していました。Tessy社は、この突然の大幅な設計変更要請に機敏に対応するために、Fuse 1でプリントしたプーリーをエンドユース用のパーツとして代用することを即断し、新しい型が完成するまでの間、この取引先から委託されている数千個のパーツの製作工程を中断することなく、予定通りにプロジェクトを続行することができました。

「先週プリントしたカスタムプーリーは機能的な部品として生産ラインで正常に動いています。工作用の真空装置の内部に非常にデリケートなスプラインがあるのですが、コア部から成形したパーツのネジを外している間も問題なく維持できました。」

- ブライアン・アンダーソン

取付具

Fuse 1でプリントした特注の取付具

成形工程の作業場では、様々な機械に空気圧押し込み式継ぎ手が数十個使われています。この現場では、ゴム製チューブを継ぎ手に挿入する作業に手間取ることが多く、作業員がスクリュードライバでパーツを損傷させたり、指を怪我してしまうことがよくあります。

そこで、空気圧押し込み式継ぎ手からゴム製チューブを抜き出すスクリュードライバ型の特注工具を造ることになりました。このプロジェクトでもSLSパーツの強みが活かされ、設計構想から数日のうちに、このカスタムツールの製作が完成し、現場で使えるようになりました。ブライアンは、成形工程の作業場で起きていた課題の原因を突き止め、その解消策として、現場のチームに複数の種類の継き手をプリントするように提案し、無事に課題を克服することができました。

空気圧押し込み式継ぎ手の例

Fuse 1でプリントされた継ぎ手はゴム製チューブの出し入れを容易にし、パーツの損傷防止にも繋がり、壊れて換えざるを得ない時に発生する1個当たり$20–$30の交換部品代を節約することができました。この原画では、Fuse 1でプリントするパーツ1個当たりの製造単価が非常に低いので、継ぎ手が壊れた時に交換部品を購入するよりも社内で継ぎ手を製作した方が安上りになることが分かりました。また、Fuse 1で製作した空気圧式継ぎ手がなかなか壊れないことも、間接的なコスト削減に繋がっています。

3Dプリントするパーツ1個当たりのコストとしては最低の製造単価

「我々はFuse 1の投資対効果に益々高くなることを期待しています。

- ブライアン・アンダーソン

Fuse 1は、Tessy社のような製造業者が手頃な価格でナイロン製品の生産をすぐに開始できるSLSの高度な工業技術を搭載したコンパクトな製造システムとして開発されました。多くの企業がナイロンを使った3Dプリントのプロジェクトを外部に委託していますが、大半はこれまで、それを低コストで内製化する方法を見出せずにいました

Tessy社は、Fuse 1の投資利益率を測る方法の一つとして、生産設備のダウンタイムの減少率を見ています。高性能ナイロンでプリントしたパーツを使って、運転できなくなった機械で製作中だった部品の代替品を製造できるようになると、生産工程が中断してしまうリスクを軽減できます。例えば、新型コロナウイルス感染症の検査キットを何百万セットも量産するプロジェクトで、上述した事例のように、予期せぬ事態の発生で一時中断のリスクがあった交換部品の製造を再開できるようになるのを待つ間、Fuse 1を使って代替品の製造を続行できるようになると、SLSプリントを内製化することにしたTessy社の決断の正当性が自ずと高まります。これまで総じて$200,000前後の非常に高額な設備として市販されてきた工業用SLSシステムを、その一般基準を遥かに下回る手頃な価格帯で販売できるようにしたFuse 1は、より少額で現実的な予算で事業を運営している中小規模のメーカーでも投資に意欲を湧かせる費用対効果の高いソリューションです。

Fuse 1とその他のFormlabsプリンタとの比較

ブライアンによりますと、Form 2のような良心的な価格で内製化を実現できる3Dプリンタの場合は、プロジェクトの諸条件によっては、すぐに投資金額を回収できるようです。「Form 2は手頃な価格で販売されていたので、あるプロジェクトのために一度に2台も購入する余裕がありました。そのプロジェクトでは結果的に、導入してから1カ月で投資総額を回収できました。」ブライアンの目には、Fuse 1の方がForm 2よりも長い投資回収期間が必要だと映っています。しかし、いずれ自ずと回収できる見込みは立っています。

「我々はFuse 1を、Form 2とは全く別のデバイスだと見ています。Fuse 1でプリントするパーツは販売用ではありません。このプリンタは主に社内で工具類の調整や製品開発時の検証や機能的部品の製作のために使っています。投資回収期間を3年に設定していますが、その間に十分元が取れると思っています。」Fuse 1は、Tessy社が現在導入している3Dプリンタの中で製造単価が最も低い機種であることも、同社にとっては大きなメリットになっています。ブライアンによると、「パーツの製作費が非常に安く上がります。Fuse 1でプリントするパーツに掛かるプリント一回当たりのコストは、当社で使っている3Dプリンタの中では最も低いです。」

より詳細な情報を入手:Fuse 1 SLS 3Dプリンタ

「Fuse 1は、製造現場で発生する問題の火消し役を見事に果たしてくれています。」

- ブライアン・アンダーソン

ここで紹介するサンプルパーツは、Fuse 1を使ってTessy社でプリントされている数多くの品目のほんの一部に過ぎません。「これまでに交換用のファン・カバーを数セット、トルク制限スクリュードライバー、アーム型ツールの先端部、一般的なネジ切りを数カ所にプリントする必要があったブロックなどをFuse 1でプリントしてみました」我々は幅広い用途にFuse 1を試しに使ってみて、改めてその対応力の広さを確認することができました。」

Formlabsは、外注費用を削減し、あらゆる規模の事業体の納期を短縮できるFuse 1 SLS 3Dプリンタを発売できたことを大変嬉しく思っています。 SLS 3Dプリントは、強度のある機能的な部品をサポート材を付けずにプリントすることができることがエンジニアの間で高く評価されていますが、これまでは高コストで扱い難い技術だと認識されてきました。SLSの高度技術をベンチトップ型プリンタに搭載されたことで、ブライアン・アンダーソンのようなエンジニアは今後、どんな難問に遭遇しても、自らの手で解決できる対応力を得られるようになりました。

工業用3Dプリントの新しい標準となるこの画期的なプリンタを使い始める最初の一人になってはいかがでしょうか。

Tessy Plastics社に関する詳細情報:1973年に創設されたTessy Plastics社は、米国ニューヨーク州スカネアトレスに本社を置き、射出成形技術を中心に、自動アセンブリのカスタムソリューションの開発と提供に特化した事業をグローバルに展開している委託製造業者です。現在、ニューヨーク、ペンシルバニアと中国に自社施設を構えています。自社施設はいずれもFDA/GMPの基準に準拠しています。総面積は3施設合算で、1.7百万平方フィート以上に及び、そのうちの14.7万平方フィートは、ISOクラス7と8のクリーンルーム製造規格を満たしています。同社は、総合エンジニアリングと研究開発を通じて、高品質の製品をいち早く市場に投入できるようにする委託製造サービスを幅広く提供しています。長年培ってきた専門的な製造技術は、医療、製薬、診断や消費財業界の取引先から受注する幅広い種類の製品作りに活かされています。提供可能なサービスは、製品の設計、開発、ラピッドプロトタイピング、工具の設計、製造、医療用自動化システムの設計、製造、プラスチックの射出成形た複雑な医療機器や消費財のアセンブリなど、多岐に亘っています。

SLS 3Dプリント vs 射出成形:金型レスに切り替えるべき時は?

本ホワイトペーパーでは、実際の活用事例におけるコスト分析と併せて、SLS方式3Dプリントと射出成形、またはその両方を使用する際のガイドラインをご紹介しています。