Form Xは、3Dプリントを活用した強力な製造技術を求めるエキスパートたちに革新的な製造プロセスを提供する製品ラインです。

Form Xの製品は一部のFormlabs製品のように「プラグアンドプレイ」ではないものの、3Dプリントの可能性をさらに押し広げます。

材料や製造技術の限界に挑戦する

Form Xファミリーの材料は、全く新しい科学特性と複数ステップのワークフローで3Dプリント用材料の既存の制約を超え、非常に頑丈なポリマー材料、さらには焼結済みのテクニカルセラミックスを使った実製品用部品の製作を可能にします。

Form Xの材料は一部のFormlabs製品のように「プラグアンドプレイ」ではなく、使用にはFormlabs以外のメーカーが提供する設備が必要になります。エキスパートユーザーによる使用を想定した製品のため、これまで3Dプリントの経験がない、または時間と労力をかけて材料の取り扱い方法を学ぶ余力がないユーザーには向いていません。

優れた材料特性

過酷な環境にも耐えられる材料特性が魅力です。

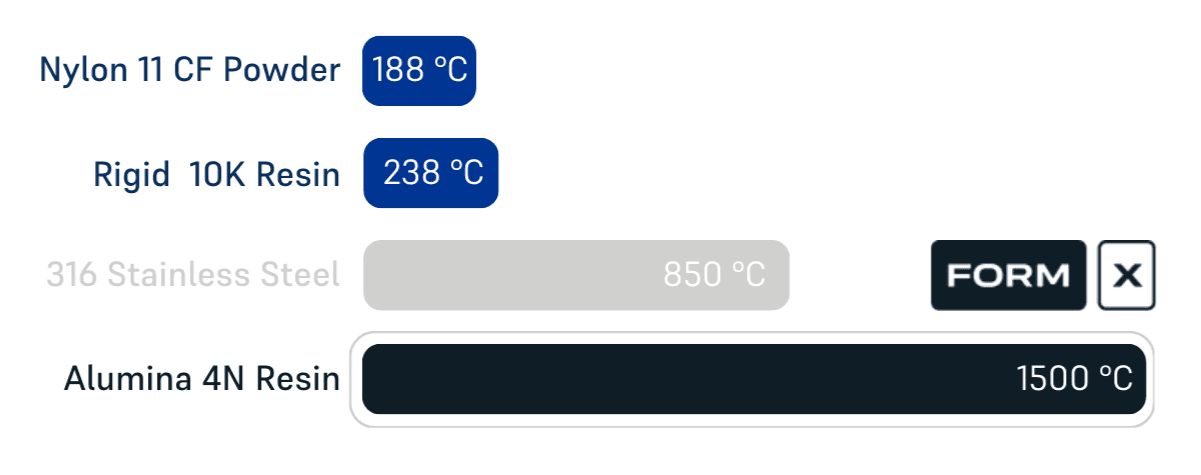

最高対応温度

Form Xの材料

セラミック

Alumina 4N Resin

Alumina 4Nレジンは、業界で初めて手頃な価格を実現した3Dプリント用の高密度・高純度テクニカルセラミック材料で、過酷な環境でも耐熱性、高硬度、耐摩耗性、機械的強度、対薬品性という優れた性能を発揮します。Form Xラインの材料であるAlumina 4Nレジンは、エキスパートユーザー向けの高度なワークフローでの取り扱いが必要です。

Form Xの材料の取り扱いについて詳しく見る

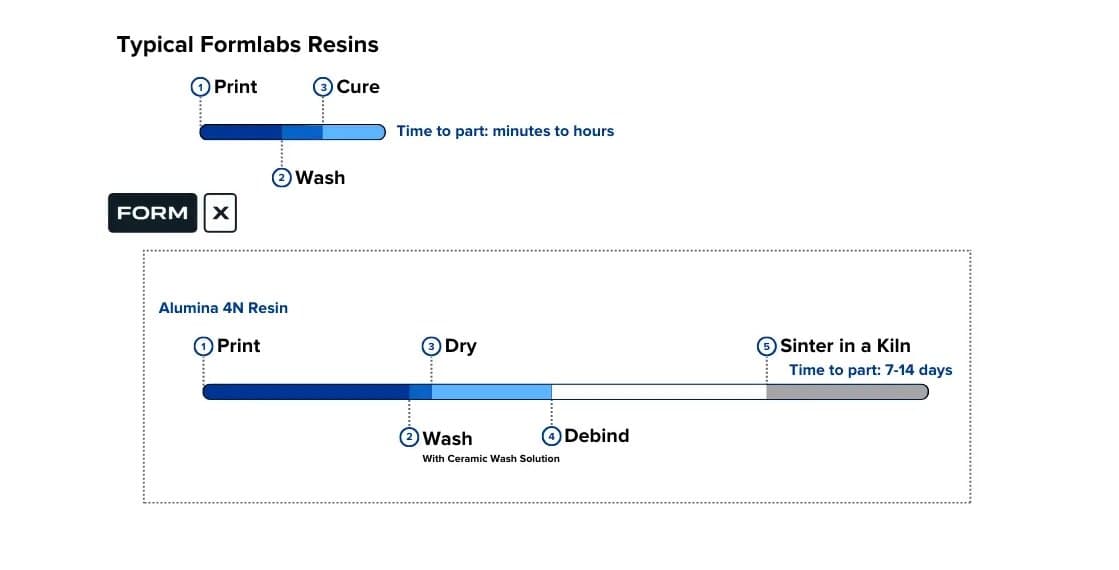

セラミック材料のワークフロー

Alumina 4Nレジンは他のセラミック材料と同様に、焼成時に収縮します。この材料の造形品はFormlabsが提供する特殊な溶剤を使っての洗浄が必要で、乾燥後のグリーン状態の造形品は炉内での焼成に4〜5日間、焼結サイクルに2日ほどかかりますが、最低でも1500°Cの高温に耐えられます。