(Foto-Copyright Care Center Deutschland GmbH)

Die Care Center Deutschland GmbH ist weit über 100 Jahre alt, aber nach wie vor auf dem neuesten Stand der Orthopädietechnik – dank betriebsinternen SLS-3D-Drucks (selektives Lasersintern) mit dem Ecosystem der Fuse-Serie, welches die Fertigungszeit verkürzt und neue Produktinnovationen ermöglicht.

„Meine Aufgabe ist es, Technikern innovative Produkte und Prozesse für ihre tagtägliche Arbeit bereitzustellen, damit sie diese besser, individueller und kosteneffizienter verrichten können. Mit der digitalen Fertigung zielen wir darauf ab, das traditionelle Handwerk durch digitale Prozesse zu verbessern, und so fügt sich die Produktion mit dem Fuse nahtlos in unsere bestehenden Produktionsschritte ein.“

Lukas Schubert, Abteilungsleiter, Digitale Fertigung

Die Care Center Deutschland GmbH wurde vor über 100 Jahren, im Jahr 1918, gegründet und bietet innovative, patientenorientierte Lösungen in den Bereichen Orthopädietechnik, orthopädische Schuhtechnik, Rehabilitationstechnik, Medizintechnik und häusliche Pflege an. Das traditionelle Handwerk wird heute durch digitale Fertigung ergänzt, sodass 200 Mitarbeitende an sieben Standorten monatlich über 5000 Kunden mit medizinischen Hilfsmitteln versorgen können, darunter maßgefertigte Orthesen und Prothesen für Finger, Hände, Handgelenke, Unterarme, Unterschenkel, Knöchel, Füße und Nacken sowie Masken für Gesichtsknochenbrüche.

Durch die Kombination traditioneller Techniken mit digitaler Fertigung kann das Care Center Deutschland maßgeschneiderte Lösungen in höherer Qualität und kostengünstiger anbieten und innovative neue Produkte schneller auf den Markt bringen, um die Patientenversorgung zu verbessern.

Kontakt zum Vertriebsteam von Formlabs Medical

Ob Sie patientenspezifische chirurgische Instrumente erstellen möchten oder Prototypen kardiologischer Medizinprodukte anfertigen: Wir stehen Ihnen zur Seite. Hinter Formlabs Medical steht ein engagiertes Spezialistenteam, das Sie und Ihr Unternehmen bei Bedarf mit professioneller Hilfe unterstützt.

Die Zeitersparnis der digitalen Produktion

Von 2020 bis 2023 war das Care Center Deutschland Teil einer Machbarkeitsstudie zu 3D-gedruckten Handgelenkorthesen. Zusätzlich zu Material- und Designüberlegungen waren Qualität und Produktionsgeschwindigkeit ein wesentlicher Bestandteil der Studie.

Handgelenkorthesen werden aus Polypropylene Powder 3D-gedruckt. (Foto-Copyright Care Center Deutschland GmbH)

Zeit zur Herstellung einer Handgelenkorthese

| Konventionelle Fertigung | Digitaler Arbeitsablauf | |

|---|---|---|

| Patientenabmessung | 6 min | 15 min |

| Abformung | 20 min | - |

| Modellierung | 2 h | 45 min |

| Materialauswahl | 6 min | - |

| Produktion | 4 h | 1,5 h |

| Gesamtzeit | 6 h 32 min | 2,5 h |

Die Ergebnisse zeigten bei einem vollständig digitalen Workflow zur Herstellung einer Handgelenkorthese eine Zeitersparnis von 60 %.

Erhebliche Zeitersparnisse ergeben sich aus dem anfänglichen Mess- und Modellierungsprozess, der mit den Scannern Artec Eva, Shining3D EinScan H und Revopoint Miraco Pro durchgeführt wird. Das Care Center Deutschland verwendet anschließend Geomagic Freeform und Autodesk Fusion für das Design.

Das Ecosystem der Fuse-Serie in den eigenen Betrieb holen

In den vergangenen fünf Jahren hatte das Care Center Deutschland FDM-3D-Drucker (Fused Deposition Modeling) eingesetzt, um Prototypen zu erstellen oder die Zwischenschritte der Produktion zu erleichtern. Während dieser Zeit arbeitete das Team mit Dienstleistern wie der 3D-Werk Black Forest GmbH zusammen, die für sie Endprodukte mittels selektivem Lasersintern (SLS) oder Multi-Jet Fusion (MJF) herstellten.

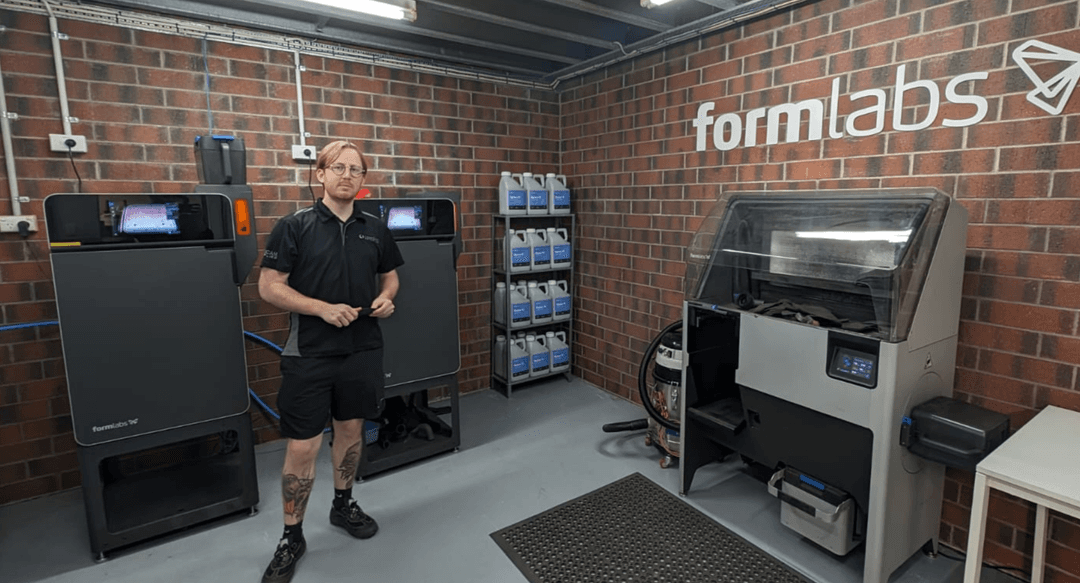

Schubert nutzt das Ecosystem der Fuse-Serie, bestehend aus Fuse 1+ 30W, Fuse Sift und Fuse Blast, für die Produktion von Orthesen. (Foto-Copyright Care Center Deutschland GmbH)

Als das Unternehmen wuchs, wurde klar, dass die Verlagerung des 3D-Drucks in den eigenen Betrieb Kosten sparen und Produktionszeiten verkürzen würde. Das Care Center Deutschland arbeitete mit dem Formlabs-Vertriebspartner 3D-Werk Black Forest GmbH zusammen, um Prozessdemonstrationen und praktische Tests potenzieller Drucker durchzuführen.

„Als wir nach einem geeigneten SLS-System suchten, haben wir auch Drucker von anderen Unternehmen in Betracht gezogen. Die Entpackungs- und Nachbearbeitungsverfahren waren jedoch deutlich arbeitsintensiver – deshalb fiel unsere Wahl auf das Fuse-Ecosystem.“

Lukas Schubert, Abteilungsleiter, Digitale Fertigung

Die Hürde der Nachbearbeitung überwinden

Eine Orthese für ein Kind, hergestellt im Ecosystem der Fuse-Serie. (Foto-Copyright Care Center Deutschland GmbH)

Eine der größten Herausforderungen bei der Herstellung von Orthesen ist die Nachbearbeitung. Schubert erklärt: „Handgefertigte medizinische Hilfsmittel erfordern nach dem Thermoformen oder Gießen erheblichen Aufwand, um Kanten zu glätten, Verschlüsse oder Gelenke hinzuzufügen oder Polsterungen zu integrieren.“ Durch den Umstieg auf digitale Workflows kann dies oft umgangen werden.

Ein Teil der Zeitersparnis bei der Nachbearbeitung ergibt sich aus den Gestaltungsmöglichkeiten, die der 3D-Druck bietet. Das Einbeziehen von Beschlägen, Verschlüssen und zusätzlicher Polsterung in CAD-Designs eliminiert die Nachbearbeitungsschritte traditionell hergestellter Orthesen. Zusätzlich helfen die Nachbearbeitungslösungen Fuse Sift und Fuse Blast, Zeit und Material zu sparen. Der Fuse Sift extrahiert Druckteile und sammelt ungesintertes Pulver, welches dann mit frischem Pulver gemischt wird, um zukünftige Druckaufträge vorzubereiten und Materialkosten zu sparen.

„Die Nachbearbeitungsprozesse sind perfekt aufeinander abgestimmt. Die Fuse Sift und Fuse Blast bieten uns einen enormen Mehrwert in Sachen Zeiteffizienz und Benutzerfreundlichkeit. Mit dem Fuse Sift bekommen wir immer das richtige Mischverhältnis und brauchen uns keine Gedanken über die Materiallagerung zu machen.“

Lukas Schubert, Abteilungsleiter, Digitale Fertigung

Während thermogeformte Orthesen geschliffen und gepolstert werden müssen, werden SLS-3D-gedruckte Orthesen einfach im Fuse Blast gereinigt und poliert. So entsteht eine mattglänzende Oberfläche, die ohne zusätzliches Schleifen oder Polstern direkt auf der Haut getragen werden kann.

Fordern Sie einen Probedruck einer Einlage an

Entdecken Sie die überragenden Eigenschaften von Nylon 11 Powder und revolutionieren Sie Ihre Einlagenfertigung. Erleben Sie die exzellente Energierückgabe und Haltbarkeit, die in unabhängigen Tests mehr als vier Millionen Schritte überstanden.

Das Fuse-Ecosystem als Ursprung neuer Behandlungskonzepte

„Formlabs bietet uns eine hervorragende Möglichkeit, unsere Produkte in sehr kurzer Zeit von theoretischen Entwürfen in physische Teile zu verwandeln. Der gesamte Herstellungsprozess ist perfekt abgestimmt und erfüllt unsere Qualitätsanforderungen vollends – Maßgenauigkeit, Präzision und Biokompatibilität.“

Lukas Schubert, Abteilungsleiter, Digitale Fertigung

Traditionell werden Knöchelverletzungen mit maßgefertigtem Schuhwerk behandelt, dessen Herstellung vier bis sechs Wochen dauert. Um die Lieferzeit und den Arbeitsaufwand zu reduzieren, hat das Care Center Deutschland die SLS-3D-gedruckte Sprunggelenkorthese CCD.3D entwickelt, die dank des 3D-Drucks doppelt so schnell und zu 20 % geringeren Kosten hergestellt werden kann.

Die Sprunggelenkorthese CCD.3D wurde von der Care Center Deutschland GmbH entwickelt und wird mit dem Ecosystem der Fuse-Serie produziert. (Foto-Copyright Care Center Deutschland GmbH)

Die Sprunggelenkorthese CCD.3D wiegt 50 % weniger als eine herkömmliche Orthese, was sie angenehmer zu tragen macht. (Foto-Copyright Care Center Deutschland GmbH)

Der Druck auf dem Fuse 1+ 30W dauert weniger als einen Tag. So können Prototypen während der Produktentwicklung schnell iteriert werden. Löcher, Gitterstrukturen und Polsterungen können in Designs für den SLS-3D-Druck integriert werden, ohne dass Stützstrukturen berücksichtigt werden müssen, was glatte Oberflächen und komplexe Geometrien möglich macht.

Aufgrund des Designs und Materials wiegt die Sprunggelenkorthese CCD.3D nur halb so viel wie eine herkömmliche Orthese und bietet dadurch mehr Tragekomfort. Da die Durchlaufzeit auf die Hälfte reduziert wurde, erhalten Patient*innen ihre Orthesen außerdem schneller, was insgesamt eine kürzere Behandlungszeit bedeutet.

Die Sprunggelenkorthese CCD.3D ist das erste einer Reihe neuer, SLS-3D-gedruckter Produkte, die das Care Center Deutschland entwickelt. Das Team baut seine Abteilung für digitale Fertigung stetig aus, um das Patientenerlebnis noch weiter zu verbessern, und dabei treibt das Fuse-Ecosystem die Entwicklung und Produktion neuer Produkte und Prozesse voran.

Entdecken Sie das Ecosystem der Fuse-Serie, um mehr zu erfahren, oder fordern Sie einen kostenlosen SLS-Probedruck einer Einlegesohle an, um sich selbst von den Materialien von Formlabs zu überzeugen.